气门摇杆轴支座夹具设计说明书

气门摇臂轴支座加工工艺及其夹具设计说明书

目录第一章前言 (3)1.1设计的意义及内容 (3)1.2零件的作用 (4)1.3机械制造工艺技术相关知识 (4)1.4机床夹具设计基础知识 (5)第二章气门摇臂轴支座的机械加工工艺规程设计 (8)2.1.零件的工艺分析及生产类型的确定 (8)2.1.1零件的作用 (8)2.1.2 零件的工艺分析 (8)2.1.3 确定零件的生产类型 (9)2.2 选择毛坯种类,绘制毛坯图 (10)2.2.1 选择毛坯种类 (10)2.2.2确定毛坯尺寸及机械加工总余量 (11)2.2.3 设计毛坯图 (12)2.2.4 绘制毛坯图 (13)2.3 选择加工方法,制定工艺路线 (13)2.3.1 定位基准的选择 (13)2.3.2 零件的表面加工方法的选择 (14)2.3.3加工阶段的划分 (15)2.3.4工序的集中与分散 (16)2.3.5工序顺序的安排 (16)2.3.6 确定工艺路线 (16)2.3.7 加工设备及工艺装备选择 (19)2.3.8工序间加工余量的确定 (20)第三章切削用量以及基本时间定额的确定 (23)3.1 铣36mm下端面 (23)φ通孔 (25)3.2 钻11mmφ上端面 (26)3.3 粗铣22mmφ前后端面 (27)3.4 粗铣-半精铣28mmφ前后端面 (29)3.5 粗铣26mmφ通孔 (30)3.6 钻18mmφ通孔 (33)3.7 钻16mmφ通孔 (35)3.8 钻3mm第四章气门摇臂轴支座零件专用夹具的设计 (37)φ通孔 (37)4.1钻11mm4.1.1确定定位方案,选择定位元件 (37)4.1.2 确定导向装置 (38)4.1.3 确定夹紧机构 (39)φ后端面 (39)4.2铣28mm4.2.1确定定位方案,选择定位元件 (39)4.2.2 确定夹紧机构 (41)4.2.3确定导向装置 (42)第五章结论 (44)参考文献 (45)致谢 (46)附录 (47)第一章前言1.1设计的意义及内容本次设计是在我们学完大学的全部基础课程,技术基础课程和专业课程之后进行一次考核。

气门摇杆轴支座的钻2×Φ13通孔夹具设计及机械加工工艺装备说明书

摘要气门摇杆轴支座是柴油机中摇杆结合部分,它是柴油机一个重要零件。

课程设计课题是摇杆轴支座加工工艺规程与专用夹具设计,设计中综合应用了工程图学,机械设计, 机械制造工程学,机械几何精度设计等相关课程知识。

其中摇杄轴装在Φ20孔中,轴上两端各装一进气门摇杄;摇杄座通过两个Φ13孔用 M12 螺杄与汽缸盖相连,3m 轴向槽用于锁紧摇杄轴,使其不能转动。

汽缸盖内每缸四阀使燃烧室充气最佳,气门由摇杄凸轮机构驱动,摩擦力且气门间隙由液压补偿。

这种结构可能减小燃油消耗并改善排放。

该课题设计在摇杆轴支座工艺规程设计过程中,详细的分析了摇杄轴支座的加工工通过工艺方案的比较与分析选择得到了符合技术要求的工序,形成了机械加工工艺过程卡和机械加工工序卡。

本设计进行了专用夹具的设计,阐述了定方案的选择、夹紧方案的确定、夹具体与镗模设计,运用 AutoCAD 完成了此专用夹具的装配图和夹具体的零件图。

此外, 还进行了摇杆轴支座零件的和夹具主要零件三维造型设计关键词:气门摇杆轴支座,工艺分析,工艺设计,夹具设计目录摘要 (I)前言 (1)第 1 章气门摇杆轴支座零件工艺分析 (2)1.1 气门摇杆轴支座零件的作用与结构 (2)1.1.1 气门摇杆轴支座零件的作用 (2)1.1.2 气门摇杆轴支座的结构特点 (3)1.1.3 气门摇杆轴支座的结构工艺性 (3)1.2 气门摇杆轴支座零件关键表面的技术要求 (4)第二章气门摇杆轴支座零件工艺设计 (5)2.1 气门摇杆轴支座生产类型的确定 (5)2.2 气门摇杆轴支座毛坯的选择与毛坯图说明 (6)2.2.1 毛坯图的的选择 (6)2.2.2 毛坯图说明 (6)2.3 气门摇杆轴支座工艺路线的确定 (6)2.3.1 粗基准和精基准的选择 (6)2.3.2 拟定机械加工工艺路线 (6)2.3.3 工艺路线的分析与比较 (9)2.3.4 机械加工余量的确定 (11)2.3.5 选择加工设备、工艺装备 (11)2.3.6 确定切削用量和基本工时 (12)第3章钻2×Φ13通孔夹具设计 (16)3.1 钻床夹具的主要类型 (16)3.2 钻孔夹具的设计 (16)3.3 夹具总体方案设计 (16)3.4 定位方案的选择 (18)3.5 定位分析及误差计算 (19)3.6 切削力及加紧力的计算 (19)3.7 对刀及导引装置设计 (29)3.8 夹紧操作动作说明 (29)参考文献 (32)前言夹具课程设计是一个非常重要的教学环节,它既要求我们通过设计能获得综合应用过去所学的全部课程进行工艺及结构设计的基本能力,这也为以后做好毕业设计进行一次综合训练和准备。

气门摇臂轴支座夹具设计说明书

一、夹具设计的任务和目的夹具设计是机械制造技术基础课程的一个重要实践环节,它要求学生会全面一、夹具设计的任务和目的夹具设计是机械制造技术基础课程的一个重要实践环节,它要求学生会全面地综合运用本课程及其有关选修课程的理论和实践知识进行工艺及结构的设计。

1.1设计任务本次设计是对气门摇臂轴支座¢11孔加工的钻床夹具设计。

1.2设计目的①让学生能够熟练的运用机械制造工艺学的基本知识理论和夹具设计原理,培养学生分析和解决问题的能力。

②通过实践让学生学会理论联系实际,能够独立自主的解决机械加工中遇到的问题。

二、零件分析2.1零件的作用分析本设计所设计的零件是1105柴油机中摇臂结合部的气门摇臂轴支座,它是柴油机上气门控制系统的一个重要零件。

直径为18mm的孔用来装配摇臂轴,轴的两端各安装一进、排气气门摇臂。

直径为16mm的孔内装一个减压轴,用于降低汽缸内压力,便于启动柴油机。

两孔间距56mm,可以保证减压轴在摇臂上打开气门,实现减压。

两孔要求的表面粗糙度和位置精度较高,工作时会和轴相配合工作,起到支撑的作用,直径11的孔用M10的螺杆与汽缸盖相连,直径3的孔用来排油,各部分尺寸零件图中详细标注。

2.2零件的材料与结构分析零件的材料为HT200,灰铸铁的生产工艺简单,铸造性能优良,但是塑性较差、脆性较高、不适合磨削,而且加工面主要集中在平面加工和孔的加工。

根据对零件图的分析,该零件需要加工的表面以及加工表面之间的位置要求如下:①根据零件的总体加工特性,36mm为整个机械加工过程中主要的基准面,因此在制定加工方案的时候应当首先将此面加工出来。

②外圆的上端面以及与此孔相通的通孔及¢26外圆的前、后端面的尺寸精度要求不高,粗糙度均为12.5,故粗加工即可达到要求。

,因此在制定加工方案的时候应当首先将此面加工出来;3.由于和通孔所要求的尺寸精度较高,其所要求的表面粗糙度为1.6,且孔的轴线与36mm下端面的平行度为0.05,且该孔的轴线圆跳动公差为0.1,因此该孔的的加工是一个难点,需要选择适当的加工方法来达到此孔加工的技术要求。

气门摇杆轴支座课程设计说明书

气门摇杆轴支座课程设计说明书课程设计说明书:气门摇杆轴支座一、课程设计背景随着汽车工业的发展,气门摇杆轴支座的结构和性能需求也逐渐提高。

气门摇杆轴支座是连接摇杆轴与气门摇杆的重要零部件,一方面承受着摇杆轴和气门摇杆之间的力和转矩,另一方面要保证气门的灵活开闭。

因此,对气门摇杆轴支座进行课程设计可以帮助学生深入了解其结构和工作原理,提升学生的实践能力和创新意识。

二、教学目标1.理解气门摇杆轴支座的结构和工作原理;2.掌握气门摇杆轴支座的制造工艺;3.能够根据实际需求设计气门摇杆轴支座的结构参数;4.具备气门摇杆轴支座的加工、装配和调试能力。

三、课程内容1.气门摇杆轴支座的结构和工作原理;2.气门摇杆轴支座的制造工艺;3.气门摇杆轴支座的结构参数设计;4.气门摇杆轴支座的加工、装配和调试。

四、教学方式1.理论授课:通过课堂讲授的方式介绍气门摇杆轴支座的结构、工作原理和制造工艺,引导学生进行相关知识的学习;2.实验教学:通过实验操作,教授气门摇杆轴支座的加工、装配和调试技术;3.实习实训:组织学生进行实习实训,通过生产实践提升学生的实践能力和创新意识。

五、教学计划1.第一周:理论课程介绍,介绍气门摇杆轴支座的结构和工作原理;2.第二周:制造工艺课程介绍,介绍气门摇杆轴支座的制造工艺;3.第三周:结构参数设计课程介绍,教授气门摇杆轴支座的结构参数设计方法;4.第四周:实验操作课程介绍,教授气门摇杆轴支座的加工、装配和调试技术;5.第五周:实习实训课程介绍,组织实习实训,提升学生的实践能力。

六、教学评估1.期中考试:考察学生对气门摇杆轴支座结构和工作原理的理解程度;2.实验报告:要求学生根据实验操作的结果编写实验报告,评估其对气门摇杆轴支座加工、装配和调试技术的掌握;3.结业考试:综合考察学生对课程内容的理解和应用能力。

七、教学资源1.课程教材:提供气门摇杆轴支座的相关教材;2.实验设备:提供用于实验操作的气门摇杆轴支座加工、装配和调试设备;3.实习实训场地:提供实习实训场地,配备相应的加工设备。

气门摇杆轴支座设计说明书

机械制造技术基础课程设计说明书设计题目:设计“气门摇杆轴支座”零件的机械加工工艺规程及工艺装备设计者:顾玉佩班级:机械工程及自动化0606班学号:0401060632指导老师:薛国祥江南大学2009年7月5日江南大学机械制造技术基础课程设计任务书题目:设计“气门摇杆轴支座”零件的机械加工工艺规程及专用夹具内容:(1)零件图 1张(2)毛坯图 1张(3)机械加工工艺规程卡片 2—3张(4)夹具装配总图 1张(5)夹具零件图 1张(6)课程设计说明书 1份原始资料:该零件图样一张;生产纲领30000件/年。

班级:机械工程及自动化0606班学号:0401060632学生:顾玉佩指导老师:薛国祥系主任:2009年7月5日目录序言 (4)一、零件的工艺分析及生产类型的确定 (5)二、选择毛坯,确定毛坯尺寸,设计毛配图 (7)三、工艺规程设计 (9)四、加工工序设计 (15)五、时间定额计算 (17)六、夹具设计………………………………………19七、参考文献………………………………………21序言机械制造技术基础课程设计是在学完了机械制造技术基础和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。

这次设计使我们能综合运用机械制造技术基础中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决了零件机械制造工艺问题。

初步具备了设计一个中等复杂程度零件(气门摇杆轴支座)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成家具结构设计的能力,也是熟悉和运用有关手册,图表等技术资料及编写技术文件技能的一次实践机会,为今后的毕业设计及未来从事的工作打下良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指导。

顾玉佩于江南大学2009年6月28日一、零件的工艺分析及生产类型的确定1.零件的作用气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部,10.006.020++φmm 孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13m m 孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

气门摇杆支座机械制造课程设计说明书书

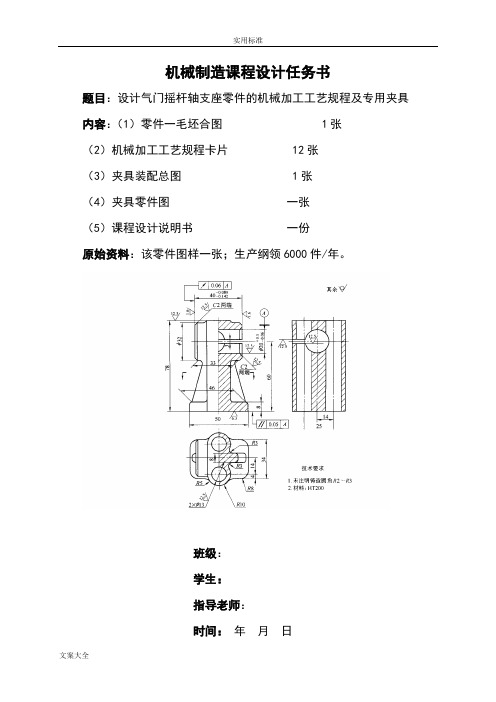

机械制造课程设计任务书题目:设计气门摇杆轴支座零件的机械加工工艺规程及专用夹具内容:(1)零件一毛坯合图 1张(2)机械加工工艺规程卡片 12张(3)夹具装配总图 1张(4)夹具零件图一张(5)课程设计说明书一份原始资料:该零件图样一张;生产纲领6000件/年。

班级:学生:指导老师:时间:年月日目录第一部分:设计目的 (1)第二部分:设计步骤一、零件的作用 (1)二、确定毛坯,画毛坯——零件合图 (2)三、工艺规程设计 (3)四、加工工序设计 (8)五、时间定额计算 (10)六、夹具设计 (12)设计目的:机械制造课程设计是在学完了机械制造(含机床夹具设计)和大部分专业课,并进行了生产实习的基础上进行的一个教学环节。

这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合生产实习中学到的实践知识,独立地分析和解决工艺问题。

初步具备了设计一个中等复杂程度零件(气门摇杆轴支座)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成家具结构设计的能力,也是熟悉和运用有关手册,图表等技术资料及编写技术文件技能的一次实践机会,为今后的毕业设计及未来从事的工作打下良好的基础。

由于能力所限,经验不足,设计中还有许多不足之处,希望各位老师多加指导。

一.零件的分析(一)零件的作用气门摇杆轴支座是柴油机一个主要零件。

是柴油机摇杆座的结合部,Ø20(+0.10—+0.16)孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个Ø13mm孔用M12螺杆与汽缸盖相连,3mm轴向槽用于锁紧摇杆轴,使之不转动。

(二)零件的工艺分析由附图1得知,其材料为HT200。

该材料具有较高的强度,耐磨性,耐热性及减振性,适用于承受较大应力,要求耐磨的零件。

该零件上主要加工面为上端面,下端面,左右端面,2-Ø13mm孔和Ø20(+0.1——+0.06)mm以及3mm轴向槽的加工。

Ø20(+0.1——+0.06)mm孔的尺寸精度以及下端面0.05mm的平面度与左右两端面孔的尺寸精度,直接影响到进气孔与排气门的传动精度及密封,2——Ø13mm孔的尺寸精度,以上下两端面的平行度0.055mm。

气门摇杆轴支座加工工艺及夹具设计说明书

摘要气门摇杆轴支座是柴油机的一个重要零件,是柴油机的摇杆结合部。

本文在气门摇杆轴支座加工工艺及夹具设计过程中,详细的分析了摇杆轴支座的加工工艺,通过工艺方案的比较与分析得到财富和技术要求的工序,形成了机械加工工艺过程卡和机械加工工序卡。

同时完成了专用钻夹具的设计,阐述了定位方案的选择、夹紧方案的确定、夹具体设计,运用A UTO CAD完成了此典型夹具的装配图和夹具体的零件图。

本设计的加工工艺合理,夹具可行、高效、省力,能满足零件的加工要求,保证其加工质量。

关键词:气门摇杆轴支座;机械加工;加工工艺;专用夹具此文档为气门摇杆轴支座加工工艺及夹具设计的说明书,欢迎大家下载。

上图附有全套资料包括全套图纸,如有需要,具体详情欢迎咨询1304132576@A BSTRACTValve rocker shaft bearing is an important part of diesel engines, diesel engine is the integration of a rocker arm. Valve rocker shaft bearings is presented in this paper in the process of mechanical processing technology and fixture design, a detailed analysis of the rocker shaft bearing processing technology, through the comparison of process and technical requirements of process and analysis to get wealth, formed the machining process and machining process. Completed a special drill jig design at the same time, this paper expounds the positioning scheme selection, the determination of the clamping scheme, specific design, using AUTOCAD completed the typical fixture assembly drawing and part drawing of specific. The reasonable processing technology, the design of fixture is feasible and efficient, energy saving, can satisfy the machining requirements of parts, ensure the quality of its processing.Keywords: Valve rocker support, process, fixture, design, process planning design steps, special fixture目录摘要 (II)Abstract (III)1绪论 (2)1.1本课题研究意义 (2)1.2 课题研究方案 (3)2气门摇杆轴支座的加工工艺规程设计 (4)2.1零件的工艺分析及生产类型的确定 (4)2.1.1零件的作用 (4)2.1.2 零件的工艺分析 (5)2.2 选择毛坯种类,绘制毛坯图 (6)2.2.1 选择毛坯种类 (6)2.2.2确定毛坯尺寸及加工总余量 (6)2.2.3 设计毛坯图 (7)2.2.4 绘制毛坯图 (7)2.3 选择加工方法,制定工艺路线 (8)2.3.1 零件的表面加工方法的选择 (8)2.3.2加工阶段的划分 (9)2.3.3加工顺序的安排 (9)2.3.4 确定工艺路线 (10)2.3.5 加工设备及工艺装备选择 (12)2.3.6工序间加工余量的确定 (14)2.3.7切削用量以及基本时间定额的确定 (16)3 气门摇杆轴支座零件专用夹具的设计 (29)3.1 确定夹具的结构方案 (29)3.1.1确定定位方案、选择定位元件 (29)3.1.2 定位误差的计算 (31)3.1.3 确定导向装置 (31)3.2设计夹具体 (32)3.3 在夹具装配图上标注尺寸、配合及技术要求 (32)总结 (34)致谢 (35)参考文献 (36)1绪论1.1本课题研究意义制造技术支持着制造业的发展,当今制造技术的发展使传统制造业革新了他原来的面目,制造工艺与夹具同样取得了较快发展。

气门摇臂轴支座的机械加工工艺及夹具设计毕业设计说明书

目录中文摘要英文摘要1绪论 (1)1.1 本设计的内容及意义 (5)1.2 课题配景知识 (1)1.2.1 零件的作用……………………………………………………………错误!未定义书签。

柴油机相关知识介绍21.2.3 机器制造工艺技能相关知识 (3)1.2.4 机床夹具设计底子知识 (4)2 气门摇臂轴支座的机器制造工艺规程设计92.1 零件的工艺阐发及生产类型简直定9零件的作用9零件的工艺阐发9确定零件的生产类型112.2 选择毛坯,绘制毛坯图 11选择毛坯种类11确定毛坯尺寸及机器加工总余量12132.2.4绘制毛坯图 (14)2.3 选择加工要领,制定工艺路线 14定位基准的选择14零件外貌加工要领的选择16加工阶段的分别16工序的会合与疏散17工序顺序的摆设17确定工艺路线17 (19) (20)2. 213 气门摇臂轴支座专用夹具的设计 (37)确定夹具的结构方案373.1.1确定定位方案,选择定位元件 (37)3.1.2 确定导向装置 (39) (39) (40)设计夹具体403.3 夹具装配图上标注尺寸、配合及技能要求40总结43参考文献44致谢45附件46附件A开题陈诉附件B英文翻译及原文摘要机器加工行业作为一个传统而富有活力的行业,近十几年取得了突飞猛进的生长,在新经济时代,行业出现了新的生长趋势,由此对其它的质量,性能要求有了新的变革。

现在机器加工行业产生着结构性变革,工艺工装的设计与改进已成为企业生存和生长的须要条件,工艺工装的设计与改进直接影响加工产物的质量与性能。

本文首先介绍了气门摇臂轴支座的作用和工艺阐发,其次确定毛坯尺寸,然后进行了工艺规程设计,最后进行夹具设计。

此次设计是对气门摇臂轴支座的加工工艺和夹具设计,其零件为铸件,具有体积小,零件结构简朴的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都接纳专用夹具,其机构设计简朴,方便且能满足要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一零件分析

1.1零件作用分析

气门摇杆轴支座是柴油机一个主要零件,是柴油机摇杆座的结合部。

20(0.10~0.06Φ++)

孔装摇杆轴,轴上两端各装一进气门摇杆,摇杆座通过两个13Φ孔用M12螺杆与汽缸盖相连,3mm 轴向槽用于锁紧摇杆轴,使之不转动。

1.2零件工艺分析

尺寸、公差及技术要求齐全。

该零件上主要加工面为上端面,下端面,左

右端面,2-Ø13mm 孔和Ø2016.010.0 mm 以及3mm 轴向槽的加工。

Ø2016

.010

.0 mm 孔的尺寸精度以及下端面与Ø20mm 孔的中心轴线的平行度为0.05mm 与左右两端面孔的尺寸精度等,直接影响到进气孔与排气门的传动精度及密封,以及2-Ø13mm 孔的尺寸精度,和上下两端面的平行度0.05mm 。

1.3零件的生产类型

零件的生产类型为大批量生产

二 确定毛坯类型绘制毛坯图

2.1选择毛坯

由设计题目的图纸可知,该零件材料为HT200,其具有较高的强度、耐磨性、耐热性及减振性,零件外形结构较复杂,因此确定毛坯为铸件,毛坯的铸造方法选用砂型机器造型,此外,为消除残余应力,铸造后安排人工时效处理。

2.2 确定毛坯尺寸和机加工余量

1.铸件尺寸公差等级

由表2.8查的铸件尺寸公差等级CT8—10,根据铸件作用和结构取CT10. 2.铸件机械加工余量

对成批和大批量生产的铸件加工余量由表2.8查得为G 级,由表2.7可得铸件主要尺寸公差

三 工艺规程设计

3.1定位基准的选择

1.精基准的选择:气门摇杆轴支座的下端面既是装配基准又是设计基准,用它作为精基准,能使加工遵循基准重合的原则。

20(0.10~0.06Φ++)孔及左右两端面都采用底面做基准,这使得工艺路线又遵循“基准统一”的原则,20(0.10~0.06Φ++)

孔和下端面又互为基准,下端面的面积比较大,定位比较稳定,夹紧方案也比较简单,可靠,操作方便。

粗基准的选择:考虑到以下几点要求,选择零件的重要面和重要孔做基准。

因此,需要先以下端面为粗基准加工左右端面和20(0.10~0.06Φ++)孔,再以左右端面和20(0.10~0.06Φ++)孔粗基准加工下端面,再把下端面作为精基准,最

后加工Ø2016

.010.0 mm 孔时以下端面为定位基准,以保证孔轴相对下端面的位置精度。

在加工Ø2016.010

.0 mm 前先要铣左右两端面。

最后铣3mm 的槽。

由参考资料中有关孔的加工的经济精度机床能达到的位置精度可知上述要求可以达到的,零件的结构的工艺性也是可行的。

3.2拟定工艺路线

根据各表面加工要求,和各种加工方法能达到的经济精度,确定各表面及孔的加工方法如下:

上端面:粗铣 下端面:粗铣-精铣 左端面:粗铣—半精铣—精铣 右端面:粗铣—半精铣—精铣

2—Ø13mm 孔:钻孔 3mm 轴向槽—粗铣 Ø2016

.010

.0 mm 钻孔—扩孔—精镗

因左右两端面均对Ø2016

.010

.0 mm 孔有较高的位置要求,故它们的加工宜采用工序集中原则,减少装次数,提高加工精度。

根据先面后孔,先主要表面后次要表面和先粗加工后精加工的原则,将端面的精铣和下端面的粗铣放在前面,下端面的精铣放在后面,每一阶段要首先加工

上断面后钻孔,左右端面上Ø2016

.010

.0 mm 孔放后面加工。

加工工艺路线如下:

3.3选择加工设备及刀具、夹具、量具

由于生产类型为大批生产,故加工设备适宜通用机床为主,辅以少量专用机床的流水生产线,工件在各机床上的装卸及各机床间的传动均由人工完成。

粗铣上端面:考虑到工件的定位夹紧方案及夹具结构设计等问题,采用立铣选择X51立式铣床,选择直径D 为Ø60mm 硬质合金圆柱铣刀,通用夹具和游标卡尺。

粗铣下端面:采用上述相同的机床与铣刀,通用夹具及游标卡尺。

精铣下端面:采用上述相同的机床与铣刀,通用夹具及游标卡尺。

粗铣左右端面:采用卧式铣床X61W ,采用上述相同的刀具,专用夹具及游标卡尺。

精铣左右端面:采用卧式铣床X61W ,专用夹具及游标卡尺。

钻2-13Φmm 孔:采用Z525,通用夹具,刀具为d 为13Φ的直柄麻花钻。

钻18Φ孔:钻孔直行为18Φmm ,选择摇臂钻床Z525,采用锥柄麻花钻,通用夹具及量具。

镗200.1~0.06Φ++()mm 孔:采用卧式组合镗床,选择功率为1.5kw 的ITA20镗削头,选择镗通孔镗刀及镗杆,专用夹具,游标卡尺。

铣3mm 轴向槽:采用卧式铣床X61W ,刀具选用直齿三面刃铣刀,

d 80=mm 。

3.4加工余量,工序尺寸和公差的确定

1.工序04粗铣下端面和工序08精铣下端面

查表2.25得,精铣工序的经济加工精度可达到下端面的最终加工要求IT8,因此该工序尺寸公差为IT8,其公差值为0.22mm ,精铣工序尺寸L 精铣=8±0.22mm ,查表2.64得,精铣余量Z 精铣=1mm ,

查表2.25得,粗铣工序尺寸公差为IT12,公差值为0.15mm ,故粗铣工序尺

寸L 粗铣=9±0.25mm ,按入体原则,L 精铣=80022.0-mm,L 粗铣=90

15.0-mm ,粗铣加工余量

Z 粗铣=2mm.

2.工序07,11钻—扩—精镗200.1~0.06Φ++()

孔 查表2.24,可确定各工步的加工等级为,钻孔:IT12,扩孔:IT10,精镗:IT8

查表2.54,取Z 扩=0.9mm,Z 钻=9mm ,Z 精镗=0.1mm

根据上述结果,再查标准公差数值表2.37可确定各工步的公差值,钻孔:0.21mm,扩孔:0.084mm ,精镗:0.033mm.

查参考文献,取f=0.25mm/r,v=18m/min,

n s =

d πv 1000=13

18

1000⨯⨯π=440.9r/min, 根据机床说明书,取n w =475r/min

5.铣轴向槽

6.钻Φ18孔,扩至Φ19.8,精镗至Φ20

根据机床说明书,取n w=275r/min

根据参考文献,f=0.2—0.4mm/r,v=8—12m/min,得n s=169.8—254.6r/min 按机床实际进给量和实际转速,取f=0.10mm/r,n w=198r/min,实际切削速度v=9.33m/min.

四专用夹具设计

工序16:铣3mm轴向槽,采用卧式铣床X61W

设计任务:粗铣3mm轴向槽,粗糙度为Ra12.5

1定位方案:根据工件的结构特点,确定定位方案为一面两孔定位,以下端Φ孔定位

面和2x13

2.定位元件:选择下端面为定位面,两孔选择圆柱销和削边销定位

3.夹紧方案:采用螺旋压板夹紧机构,多位夹紧

4.对刀装置:为能迅速准确的确定铣刀与定位元件的位置,对所需加工表面采用直角对刀块确定刀具位置。