DEFORM模拟步数设置

DEFORM3D基本操作指南

五、设置上模的运动参数

1.首先在物体列表中选中Top Die在前处理的控制窗口中点击按

钮Movement

,进入物体运动参数设置窗口。

2.在运动控制窗口中,设置参数Direction 为-Z,Speed为1。

六、设置物体温度

由于某些材料属性与温度相关,所以即使在整个模拟过程中温度并

实体造型及有限元网格文件格式,DEFORM接受其 划分的网格。 3.PDA:MSC公司的软件Patran的三维实体造型及有限 元网格文件格式。 4.AMG:这种格式DEFORM存储已经导入的几何实体。

.stl格式文件的生成

Pore软件建模完成后以.stl格式保存副本, 然后 将“偏差控制”中的“弦高”和 “角度控制”两个参数设为“0”后便可 生成。

DEFORM3D基本操 作指南

DEFORM通过在计算机上模拟整个加工 过程,可以帮助工程师和设计人员:

1、设计工具并模拟工艺流程,减少昂贵的现 场试验成本;

2、提高模具设计效率,降低生产和材料成 本;

3、缩短新产品的研究开发周期。

DEFORM-3D简介

DEFORM-3D是一套基于工艺模拟系统的有限元 系统(FEM),专门设计用于分析各种金属成形过 程中的三维(3D)流动,提供极有价值的工艺分析 数据,及有关成形过程中的材料和温度的流动。

1.点击按钮

,进入新的窗口

2.选择剪切摩擦方式Shear,输入常摩擦系数constant,如果你对具体 的摩擦系数没有概念,可以选择工艺种类,例如,本例中的冷Cold Forming用的是Steel Die,摩擦系数系统会设为0.12,点击Close按 钮,关闭窗口。

3.回到Inter Object

Deform模拟软件功能介绍

4、前处理功能操作

5、后处理功能操作

第二节 锻压模拟

一、实验目的 • 熟悉模拟软件Deform的基本操作。 • 认识锻压过程中材料各部位的变形情况。

• 定义工件的对称和传热边界条件

• 定义传热边界条件

• 工件与外界热传导后处理结果

第五节 热模锻成形模拟

一、实验目的

• 熟悉如何模拟变形过程中存在热传导的 过程。

• 认识模拟过程中材料各部位的变形和温 度变化情况。

• 实验内容

• 道钉成形过程属于热模锻成形,在变形过 程中存在热传导现象,本例中为了准确的 模拟其成形过程不仅要模拟其锻造过程, 还要模拟其热传导过程。

第一节 Deform模拟软件功能介绍

1、 Deform-3D有限元分析软件介绍

• Deform(Design Enviroment for Forming) 有限元分析系统是美国SFTC公司开发的一 套专门用于金属塑性成形的软件。通过在 计算机上模拟整个加工过程,可减少昂贵 的现场试验成本,提高工模具设计效率, 降低生产和材料成本,缩短新产品的研究 开发周期。

• 实验内容

• 模型如图所示。工件旋转,刀具径向和轴 向给进,达到层层切削工件表面的目的。 Deform-3D软件专门提供了一个模拟切 削、钻削的平台。

• 下图为该软件模拟中的切削模型,该模型 分别用进给量(Feed)、表面加工速度 (Surface speed)、背吃刀量(Depth of Cut)三个主要参数来描述切削加工过程。

• 三维CAD文件的系统导入和网格划分

Deform-3d热处理模拟操作全解

Deform-3d热处理模拟操作热处理工艺在机械制造中占有十分重要的地位。

随着机械制造现代化和热处理质量管理现代化的发展,对热处理工艺提出了更高的要求。

热处理工艺过程由于受到加热方式、冷却方式、加热温度、冷却温度、加热时间、冷却时间等影响,金属内部的组织也会发生不同的变化,因此是个十分复杂的过程,同时工艺参数的差异,也会造成热处理加工对象硬度过高过低、硬度不均匀等现象。

Deform-3d软件提供一种热处理模拟模块,可以帮助热处理工艺员,通过有限元数值模拟来获得正确的热处理参数,从而来指导热处理生产实际。

减少批量报废的质量事故发生。

热处理模拟,涉及到热应力变形、热扩散和相变等方面,因此计算很复杂,软件采用牛顿迭代法,即牛顿-拉夫逊法进行求解。

它是牛顿在17世纪提出的一种在实数域和复数域上近似求解方程的方法。

多数方程不存在求根公式,因此求精确根非常困难,甚至不可能,从而寻找方程的近似根就显得特别重要。

方法使用函数f(x)的泰勒级数的前面几项来寻找方程f(x) = 0的根。

牛顿迭代法是求方程根的重要方法之一,其最大优点是在方程f(x) = 0的单根附近具有平方收敛,而且该法还可以用来求方程的重根、复根等。

但由于目前Deform-3d软件的材料库只带有45钢、15NiCr13和GCr15等三种材料模型,而且受到相变模型的局限,因此只能做淬火和渗碳淬火分析,更多分析需要进行二次开发。

本例以45钢热处理淬火工艺的模拟过程为例,通过应用Deform-3d 热处理模块,让读者基本了解热处理工艺过程有限元模拟的基本方法与步骤。

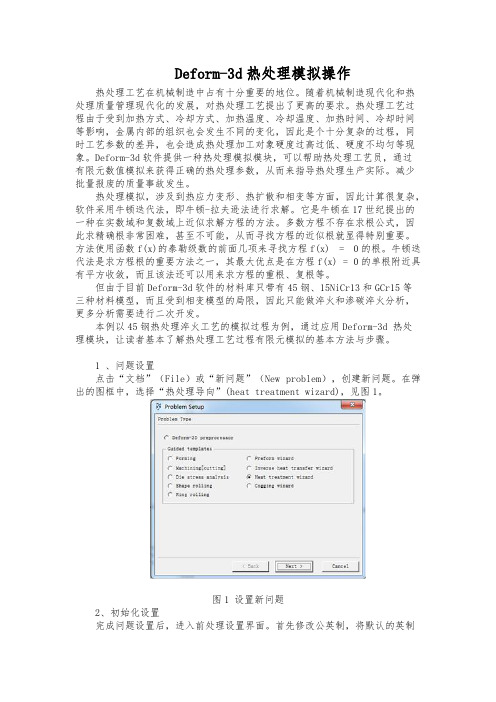

1 、问题设置点击“文档”(File)或“新问题”(New problem),创建新问题。

在弹出的图框中,选择“热处理导向”(heat treatment wizard),见图1。

sgniht图1 设置新问题2、初始化设置完成问题设置后,进入前处理设置界面。

首先修改公英制,将默认的英制t h i ng si nt he i rb ei n ga re go od fo rs (English )修改成公制(SI ),同时选中“形变”(Deformation )、“扩散”(Diffusion)和“相变”(Phase transformation),见图2。

DEFORM步长控制

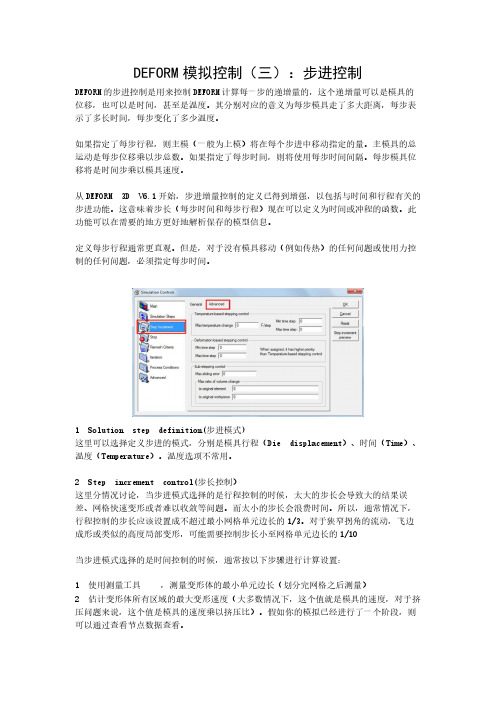

DEFORM模拟控制(三):步进控制DEFORM的步进控制是用来控制DEFORM计算每一步的递增量的,这个递增量可以是模具的位移,也可以是时间,甚至是温度。

其分别对应的意义为每步模具走了多大距离,每步表示了多长时间,每步变化了多少温度。

如果指定了每步行程,则主模(一般为上模)将在每个步进中移动指定的量。

主模具的总运动是每步位移乘以步总数。

如果指定了每步时间,则将使用每步时间间隔。

每步模具位移将是时间步乘以模具速度。

从DEFORM 3D V6.1开始,步进增量控制的定义已得到增强,以包括与时间和行程有关的步进功能。

这意味着步长(每步时间和每步行程)现在可以定义为时间或冲程的函数。

此功能可以在需要的地方更好地解析保存的模型信息。

定义每步行程通常更直观。

但是,对于没有模具移动(例如传热)的任何问题或使用力控制的任何问题,必须指定每步时间。

1 Solution step definition(步进模式)这里可以选择定义步进的模式,分别是模具行程(Die displacement)、时间(Time)、温度(Temperature)。

温度选项不常用。

2 Step increment control(步长控制)这里分情况讨论,当步进模式选择的是行程控制的时候,太大的步长会导致大的结果误差、网格快速变形或者难以收敛等问题。

而太小的步长会浪费时间。

所以,通常情况下,行程控制的步长应该设置成不超过最小网格单元边长的1/3。

对于狭窄拐角的流动,飞边成形或类似的高度局部变形,可能需要控制步长小至网格单元边长的1/10当步进模式选择的是时间控制的时候,通常按以下步骤进行计算设置:1 使用测量工具,测量变形体的最小单元边长(划分完网格之后测量)2 估计变形体所有区域的最大变形速度(大多数情况下,这个值就是模具的速度,对于挤压问题来说,这个值是模具的速度乘以挤压比)。

假如你的模拟已经进行了一个阶段,则可以通过查看节点数据查看。

Deform模拟说明书

Deform模拟说明书第一章挤压工艺参数的确定1.1 坯料及尺寸选择挤压成品为φ60的黄铜(DIN CuZn40Pb2即HPb59-1)圆棒,为确保挤压过程有一定的挤压比确定坯料断面圆直径为φ90,长250mm的黄铜圆棒。

1.2 挤压温度挤压材料是HPb59-1,为保证挤压时的高塑性第抗力,要求有一定的挤压温度,参考资料可知,对于挤压HPb59-1棒材,锭坯原始温度在580℃~630℃,又由于挤压本身是产热的,则挤压初始温度不可过高,否则挤压到一定温度有可能导致挤压坯料熔化,故此设计挤压温度选择500℃。

在挤压时,为防止挤压温降过快,挤压筒需要预热,参考资料,挤压筒温度为350℃~400℃,此设计挤压筒温度为300℃。

1.3 挤压速度在选择挤压速度时应综合考虑合金的可挤压性、制品质量要求、挤压设备能力等因素的影响,参考资料可知挤压HPb59-1棒材的挤压速度在1.6~6.4mm/s之间,但挤压时速度过大或过小均会导致挤压缺陷,且挤压速度过高时对挤压设备和挤压坯料的要求均会提高,挤压速度过小时,无法满足挤压生产效率,故此设计选择挤压速度为2mm/s。

第二章工模具设计2.1 工模具结构分析挤压成品为φ60mm的圆棒,挤压所需的工具有挤压筒、挤压垫和挤压模。

挤压筒容纳高温锭坯,其外形尺寸应为三层材料的尺寸组合。

为防止挤压力过大,挤压表面质量过差,挤压模使用锥模结构,如图2-1所示。

2.2 工模具尺寸设计挤压所用坯料为φ90×30mm的黄铜圆棒,故挤压筒的内径、挤压垫的外径和锥模的入口锥直径均为90mm。

2.2.1 挤压垫尺寸设计挤压垫做成圆形,其外径为φ90mm,厚度为直径的0.2~0.7倍(即18~63mm)。

2.2.2 挤压筒尺寸设计挤压筒在挤压过程中防止坯料金属外流,内径与坯料尺寸匹配为φ90mm,挤压筒长度Lt计算式为:L t =(Lmax+L)+S+t式中 Lmax ——锭坯最大长度,对铜合金为(1.5~2.5)D;L——锭坯穿孔时金属增加的长度;t——模子进入挤压筒的深度;S——挤压垫厚度。

DEFORM-2D操作指南

3.3.创建一新问题 单击 Control 窗口中的 Objects 按钮,打开 Object 窗口,改变 object#1 为

9

3.几何尺寸输入-几何修正

3.1 打开-旧问题 3.2 设置模拟控制 3.3 创建新对象 3.4 保存问题

本章使用图标

对象几何尺寸

缩放窗口

检查几何尺寸

保存文件

3.几何输入-几何尺寸修正

3.1 打开一先前保存的旧问题 创建目录 Junk(可通过命令 mkdir JUNK 实现)并转向这一目录,键入 DEFORM2 运行

本章使用图标

对象几何尺寸

检查几何尺寸

添加对象

保存文件

2.几何尺寸输入 X-IGES 文件

2.1 创建新问题 创 建 一 目 录 SPIKE(mkdir spike) 并 转 向 这 一 目 录 , 现 在 键 入 DEFORM2 运 行

DEFORM-2D 系统,并打开其窗口,在 Problem ID 文本框中输入 SPIKE。完成后应进入 前处理部分定义模拟数据,单击 Pre-Precessor 按钮,打开一包含 Display 窗口,Control 窗口和 Message 窗口的 Pre-Processor 窗口。

DEFORM-2D 系统,打开 DEFORM-2D 窗口。在 Problem ID 文本框中输入 JUNK。完成后单 击 Pre-Proccessor 按钮,开始前处理过程。

3.2 设置模拟控制 单击 Control 窗口中的 Simulation Control 按钮打开 Simulation Control 窗口,

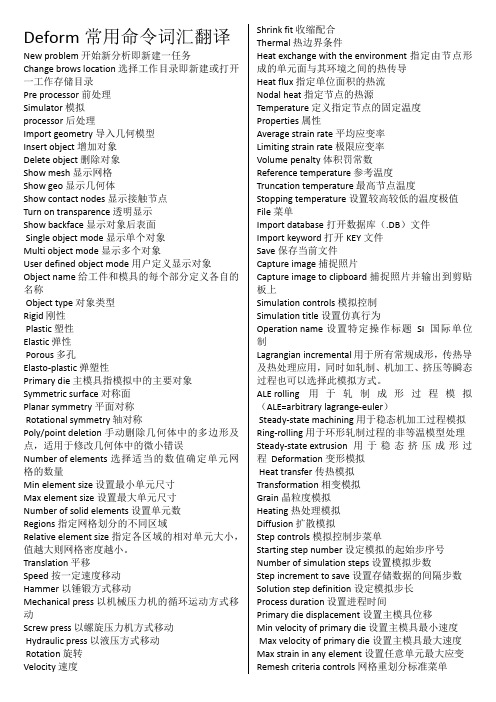

DEFORM常用命令词汇翻译

Deform常用命令词汇翻译New problem 开始新分析即新建一任务Change brows location 选择工作目录即新建或打开一工作存储目录Pre processor 前处理Simulator 模拟processor 后处理Import geometry 导入几何模型Insert object 增加对象Delete object 删除对象Show mesh 显示网格Show geo 显示几何体Show contact nodes 显示接触节点Turn on transparence 透明显示Show backface 显示对象后表面Single object mode 显示单个对象Multi object mode 显示多个对象User defined object mode用户定义显示对象Object name 给工件和模具的每个部分定义各自的名称Object type 对象类型Rigid 刚性Plastic 塑性Elastic 弹性Porous 多孔Elasto-plastic 弹塑性Primary die 主模具指模拟中的主要对象Symmetric surface 对称面Planar symmetry 平面对称Rotational symmetry 轴对称Poly/point deletion 手动删除几何体中的多边形及点,适用于修改几何体中的微小错误Number of elements 选择适当的数值确定单元网格的数量Min element size 设置最小单元尺寸Max element size设置最大单元尺寸Number of solid elements 设置单元数Regions 指定网格划分的不同区域Relative element size 指定各区域的相对单元大小,值越大则网格密度越小。

Translation 平移Speed 按一定速度移动Hammer 以锤锻方式移动Mechanical press 以机械压力机的循环运动方式移动Screw press 以螺旋压力机方式移动Hydraulic press 以液压方式移动Rotation 旋转Velocity 速度Shrink fit 收缩配合Thermal 热边界条件Heat exchange with the environment 指定由节点形成的单元面与其环境之间的热传导Heat flux 指定单位面积的热流Nodal heat 指定节点的热源Temperature 定义指定节点的固定温度Properties 属性Average strain rate 平均应变率Limiting strain rate 极限应变率Volume penalty 体积罚常数Reference temperature 参考温度Truncation temperature 最高节点温度Stopping temperature 设置较高较低的温度极值File 菜单Import database 打开数据库(.DB)文件Import keyword 打开 KEY文件Save 保存当前文件Capture image 捕捉照片Capture image to clipboard 捕捉照片并输出到剪贴板上Simulation controls 模拟控制Simulation title 设置仿真行为Operation name 设置特定操作标题 SI国际单位制Lagrangian incremental 用于所有常规成形,传热导及热处理应用,同时如轧制、机加工、挤压等瞬态过程也可以选择此模拟方式。

DEFORM-3D学习笔记资料讲解

Iteration菜单——求解,迭代方法设定菜单。对于典型的成形模拟,系统默认的方法就能计算很好,系统默认的迭代方法是直接迭代法。系统默认的收敛误差值对常规模拟也是合适的,不需修改。以下三种情况可以使用松弛求解法,利用直接迭代法来模拟:

(1)弹性或弹塑性物体

(2)多个变形物体

(3)模具是由载荷步控制的。

Process Condition菜单——工艺条件设定菜单。

Advanced菜单——高级设定菜单。当前模拟时间在【current global time】栏中显示,用户通过此栏可知目前模拟经过的时间。点击【user Defined】用户可设定用户变量,可以添加自定义变量不超过10个

接触——选择定位物体和参考物-在【Approach Direction】前进方向一栏定义移动方向-在【Interference】定义接触值-点击【Apply】——点击【OK】.

旋转——在【Center】指定旋转中心,【Axis】指定旋转轴和【Angle】相对旋转角度(可用鼠标指定中心和轴也可直接输入值)

Date Extraction-提取选定步的变量信息。首先在模拟步中选定要分析的模拟步-选定要分析的物体-在【Variable】栏中选定要分析的变量-点击【Extract】,选定存储路径保存,可用记事本等打开。

State Variable-选取要分析的变量。选定要分析的变量-【Type】栏中选取变量显示方式(等高线、云图等显示方式)-选取显示比例-【OK】

前处理窗口:点击【DEFORM-3D Pre】进入DEFORM-3D的通用前处理界面。点击【Machining [Cutting]】进入DEFORM-3D的机加工向导界面,它包括车削,钻削,铣削等机加工工艺。点击【Forming】进入DEFORM-3D的成形向导界面,它包括冷成形,温成形,热成形等工艺。点击【Die Stress Analysis】进入DEFORM-3D的模具分析向导界面。点击【Cogging】进入DEFORM-3D的粗轧向导界面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

DEFORM模拟控制(二):模拟步数设置

DEFORM通过在离散的时间增量上生成一系列的FEM解来解决与时间有关的非线性解。

在每一个时间增量中,有限元单元中的每个节点的速度,温度以及其他关键变量都基于边界条件,工件材料的热力性质或者前面步数的结果决定。

这个前面步数的结果怎么理解呢?

其实就是当你模拟完一个操作后,这个操作的模拟结果继续作为下一个操作的输入。

另外其他状态变量都基于这些关键变量,并且随着时间的增量更新。

在DEFORM中,时间步的长短,模拟的步数,都是通过模拟控制中的Simulation Steps来控制的,见下图。

1 开始步数(Starting step number)

如果模拟开始的是一个新的数据库,那么这里的值就是数据库中的第一步,通常是-1,假如模拟是在一个旧的数据库基础上继续模拟,那么这里的值就是旧数据库的最后一步。

这里需要注意的是,不要人为修改这个值,不然会覆盖掉原来的数据库内容,除非你确实需要从旧数据库的某一步进行操作。

小提示:步数数字前面的符号表示的是此步是由前处理器(人为的生成数据库或者自动重画网格)生成的,而不是由模拟过程生成的。

2

这个很好理解,就是定义模拟的总步数,当模拟达到这个设定的值时就会停止计算。

除非计算出问题无法收敛,还有一种情况就是定义了停止条件,即后面会讲到的Stop功能,这时候,定义的步数就不起作用了,你可以尽可能的往大了设。

这里需要注意的是,加入你要通过Stop功能来控制模拟结束,那么这里的模拟步数设置不能小于达到Stop条件所需步数,不然就会按模拟步数停止计算。

打个比方,假如你想设置上模下压5mm停止,你设置了停止条件Y方向位移5m m,并且你设置的下模下压速度是1mm/step,然后你这里设置的模拟步数为4,那么模拟就只走4步,这时候只压下了4mm,没达到你预设的5mm,但你往大了设没关系,比如,设置个100步,1000步,10000步都可以,它就走5步。

也就是说啊,这个模拟步数控制和Stop控制是同等级的,那个先满足要求就停止计算。

3

顾名思义啊,存储步长就是设置计算结果多少步存在电脑里。

这个设置主要考虑两点。

一个是存储容量,假如硬盘空间不够,那就把步长设置大一点,稀疏一点,这

样存储的DB文件就没那么大。

另一个需要考虑的就是后处理结果要求,假如你每一步的结果都需要,那么你只能每步一存。

这里有一个偷懒的trick。

打个比方,假如你一个压缩实验需要不同压下量的结果,那你可以只模拟最大压下量的实验,其它实验可以改变步数来查看,省去了重复模拟实验的时间。

但前提是这个步数你有存下来,这就涉及到计算存储步长啦。

比如,我做了一个压下量20 的实验,我还要查看压下量为5,10,15的结果,那么就可以设置5步一寸最好。

做一次模拟查看4个结果,是不是很舒服呢。

4

主模是用来接收所定义的模拟条件的物体。

可以理解为模拟停止就是参考主模是否达到了停止的条件来决定是否终止计算。

打个比方,你设置了5mm的停止条件,当主模的位移达到5mm,模拟就停止。