高炉喷煤喷吹自动化控制系统毕业设计说明书

高炉喷煤自动化操作说明

喷煤自动化操作说明及常见故障处理系统共有三台工控机,一台用于制粉操作,两台用于喷吹操作。

每台工控机上的画面包括制粉和喷吹操作两大部分,相互间可以切换。

画面下部有制粉系统、喷吹系统画面等的切换按钮,。

一、制粉系统的操作制粉系统分为原煤上料部分、混煤仓部分、加热炉部分、制粉磨机部分、收粉部分、粉仓和排粉风机部分。

1.原煤上料部分原煤上料部分启动顺序:除铁器——主皮带——配料皮带,原煤仓上的激振电机和仓壁振电机在下料时根据实际情况动作。

自动:点击自动按钮,其状态指示灯为绿色,然后点击启动按钮,除铁器——延时——主皮带——延时——配料皮带顺序启动;点击停止按钮。

配料皮带——延时——主皮带——除铁器顺序停车。

自动情况下,按下解除联锁按钮,就可在自动情况下单独操作该设备;按下联锁按钮,恢复到自动联锁状态。

手动:在自动状态指示灯为绿色状态下,点击自动按钮,状态指示灯为灰色,原煤上料各部分进入手动状态,情况如下:该部分包括两个原煤仓、两个配料皮带、一个上料主皮带、一台除铁器,操作分为自动和手动两种,并设有急停按钮。

●原煤仓上两个激振电机、两个仓壁激振电机。

这几台设备只能在画面上进行操作,点击开按钮,则相应的电机会启动,绿色灯亮说明已启动;点击关按钮,相应的电机会停止,灰色灯说明已停止。

主回路热继电器动作,则会显示电机过载。

2.混煤仓部分●混煤仓壁振电机混煤仓两个仓壁振装置,启停操作只能在工控机画面上进行,点击开按钮,则相应的电机会启动,绿色灯亮说明已启动;点击关按钮,相应的电机会停止,灰色灯说明已停止。

●混煤仓料位:原有高,低位两个音叉料位计,现在不用。

3.加热炉部分A. 加热炉将热风炉废气和燃烧炉废气混合后送出,主风机启动后才能启动废气引风机,主引风机停止则停止废气引风机。

B. 热风炉废气引风机:110KW,采用软启动,其操作在工控机画面上进行。

废气调节阀在引风机出口,阀位反馈值,以0~100%显示,{压力范围-4000Pa~+4000Pa,温度范围0~11000C。

高炉喷煤制粉控制方案(王宏伟)

高炉喷煤控制系统技术方案辽宁中新自动控制有限公司2003-2-17目录一、概述二、高炉喷煤工艺流程及主要部分自动化控制说明三、自动化系统硬件组成四、控制策略五、控制系统的监控与操作一、概述近年来,我国的高炉喷煤取得了巨大的成绩,已经形成了具有特色的、成熟配套的喷煤技术和工艺流程。

在高炉炼铁过程中采用富氧大喷煤可以节省大量焦炭,能够较大幅度地降低炼铁成本。

例如采用先进的配煤技术,能够把不同性能的煤种进行混合,以提高其燃烧率;采用中速磨进行煤粉制备,大幅度降低电耗和噪音污染;采用热风炉烟气做载气和干燥气,既节约了能耗又起到了防爆作用;采用布袋一次收粉,取消了一级、二级旋风收粉装置;采用一级风机,实现全负压操作;采用直接喷吹工艺,喷吹系统和制粉系统设在同一厂房内;喷吹罐可采用串联或并联方式,采用流化罐上出料及浓相输送技术,可以使出煤均匀,防止脉动和减少对输煤管道的磨损;采用总管加分配器工艺将煤粉送至高炉的各个风口;采用电容流量计进行总管及支管煤粉计量,配合其它设备可以形成闭环煤量自动控制;采用氧煤枪进行局部富氧以提高煤粉燃烧率;采用供氧及安全控制系统以防止氧气泄露。

因此,如何在保证控制安全可靠的前提下,实现低成本自动化,是喷煤自动控制设计者主要考虑的问题。

二、高炉喷煤工艺流程及主要部分自动化控制说明从工艺角度来讲,整个系统可分为制粉和喷吹两个子系统,制粉工艺系统又分为原料控制系统、干燥系统、磨煤系统,喷吹工艺系统又分为布袋除尘、喷吹系统、动力系统。

如下面高炉喷煤主工艺图。

其工艺流程见图高炉喷煤工艺主流程图1:排烟风机入口调节阀,2:布袋除尘事故充氮阀,3:布袋反吹阀,4:中速磨事故充氮阀,5:煤粉仓事故充氮阀,6:均压阀,7:煤粉仓流化阀,8、9:喷吹罐放散阀,10、11:蝶阀,12、13:球阀,14、15:充压阀,16、25:补压阀,17、18:喷吹罐流化阀,19、22:补气调节阀,20、23:出煤阀,24、快切阀,26:氮气空气切换阀,27:安全用氮减压阀,28:氮气总管调节阀电气控制主要设备:a、制粉系统:圆盘给料机、胶带机、检铁器、犁式卸料器、定量给料机、热风炉废气引风机,助燃风机,中速磨(密封电机、液压电机、慢传电机、加热器、润滑泵)、排煤风机。

自动化专业高炉上料自动控制学士毕业设计说明书

河北理工大学轻工学院毕业设计说明书第1页共54 页目录摘要 (3)Abstract (4)0 绪论 (6)1 系统总体工艺的介绍 (7)1.1 炼铁生产工艺 (7)1.1.1 高炉生产工艺简介 (7)1.1.4 高炉生产中的问题 (9)1.2 上料系统在高炉炼铁上的地位与作用 (9)1.3 高炉上料控制系统 (12)1.3.1 槽下称量装料及料仓储料系统 (12)1.3.2 高炉料钟装料系统 (13)1.3.3 探尺系统 (14)1.3.4 料车卷扬系统 (15)1.3.5 控制系统的实现 (16)1.4 高炉上料控制系统设计方案 (18)1.4.1 系统功能及性能指标 (18)1.4.2 系统结构 (18)1.4.3 系统配置 (20)2 PID 调节器参数整定及仪表选型 (21)2.1 PID 调节器参数的整定 (21)2.1.1 PID 控制算法 (21)2.1.2 PID 参数整定 (22)2.2 控制规律的选择 (23)2.2.1 控制器的选择 (23)2.3 控制方案的确定[3] (24)2.4 仪表的选型 (25)2.4.1 称重仪表的选型 (25)2.4.2 显示仪表选型 (28)2.4.3 测温元件的选型 (28)2.4.4 PLC 硬件选型 (28)3 PLC 控制系统设计 (29)3.1 PLC 部分设计 (29)3.1.1 PLC 控制技术的现状 (29)3.1.2 可编程控制器基本原理 (30)3.1.3 可编程控制器的主要特点 (31)3.2 西门子S7-200 PLC 的基本功能构成及特点 (32)3.2.1 系统功能概述 (32)3.2.2 S7-200 PLC 硬件系统配置 (34)3.2.3 PLC 内部资源分配 (34)3.3 可编程控制器控制系统设计 (35)3.3.1 PLC 控制系统设计的基本步骤(如图15 所示) (35)3.3.2 PLC 硬件系统设计 (38)3.3.3 PLC 软件系统设计 (39)河北理工大学轻工学院毕业设计说明书第2页共54 页4 软件编程 (40)4.1 可编程控制器的指令系统 (40)4.1.1 基本概念 (40)4.1.2 S7-200PLC 基本指令 (40)4.1.3 S7-200 PLC 高级指令 (41)4.2 应用顺序功能图法编制控制程序 (41)4.2.1 送料过程的顺序功能图控制 (42)4.6 系统通信 (45)4.6.1 数据通信基础 (45)4.6.2 串行通信 (46)4.7 监控计算机软件设计 (48)4.7.1 组态软件基本结构 (48)4.7.2 人机界面设计及功能 (49)4.8 高炉上料自动控制系统画面的设计 (51)5 系统调试 (54)5.1 系统调试 (54)5.1.1 程序调试 (54)5.1.2 模块分别调用 (55)5.1.3 系统调试 (55)结束语 (56)谢辞 (57)参考文献 (58)河北理工大学轻工学院毕业设计说明书第3页共54 页摘要可编程逻辑控制器及其网络在工业自动化控制领域越来越受到重视和普及,它的应用提高了高炉上料系统的自动化水平、可靠性,实现了上料系统的实时监控和灵活方便的工艺设计。

高炉喷煤自动控制系统

高炉喷煤自动控制系统姚瑞英喷煤控制系统由烟气炉、原煤储运、制粉、喷吹四部分组成,主要实现了生产工艺设备的自动/手动控制及保护、工艺数据的自动采集和处理、PID回路的自动调节、工艺画面动态显示、历史和实时趋势显示纪录、紧急停喷报警等功能。

系统介绍 1 硬件配置系统采用Modicon TSX Quantum系列可编程控制器,烟气炉有一套单独的PLC系统,原煤储运、制粉、喷吹公用一套PLC系统,并采用远程I/O网络结构,原煤储运为主站,通过同轴电缆连接制粉、喷吹两个远程站。

两套PLC均通过以太网进行通讯。

2 软件配置运用Concept2.5软件对PLC系统组态编程,画面监控软件选用IFIX软件。

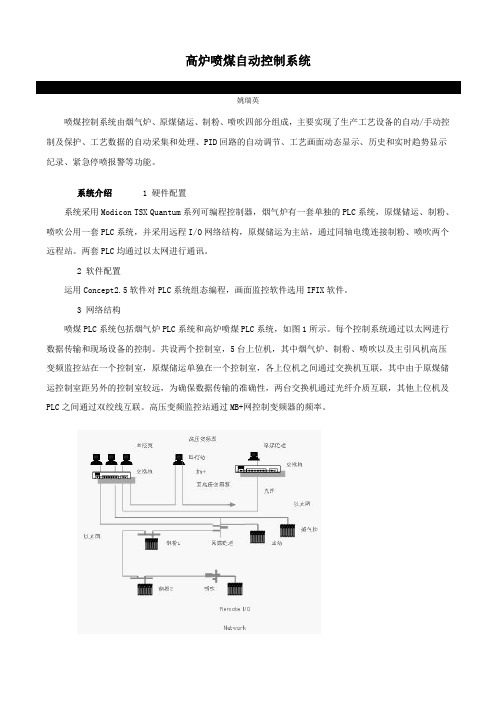

3 网络结构喷煤PLC系统包括烟气炉PLC系统和高炉喷煤PLC系统,如图1所示。

每个控制系统通过以太网进行数据传输和现场设备的控制。

共设两个控制室,5台上位机,其中烟气炉、制粉、喷吹以及主引风机高压变频监控站在一个控制室,原煤储运单独在一个控制室,各上位机之间通过交换机互联,其中由于原煤储运控制室距另外的控制室较远,为确保数据传输的准确性,两台交换机通过光纤介质互联,其他上位机及PLC之间通过双绞线互联。

高压变频监控站通过MB+网控制变频器的频率。

图1 喷煤系统网络拓扑该网络结构有两种方式可以为将来与高炉联网做准备,一是交换机预留光纤口,通过光纤与高炉进行数据通讯;二是通过CPU的MB+口进行数据通讯,实现数据的透明化。

工艺控制 1 原煤储运系统该系统包括8条皮带机、1#~4#圆盘给料机,1#、2#电磁分离器、犁式卸料器,主要负责向1#、2#原煤仓上煤。

根据现场设备情况,可以选择4个圆盘给料机中任何一个或两个圆盘给料机同时给1#或2#煤仓供料,这样共有12个料流可以选择,被选中的皮带则根据料流的方向逆启顺停。

操作人员根据原煤仓需煤量的大小选择相应的料流。

当某一料流运转时,从画面将程序打在“联动”位,若该料流的任一设备出现故障,则系统联停,设备停止顺序与启动顺序相反。

天铁高炉喷煤清堵自动控制系统的设计

为满足高炉生产 的工艺要 求 , 方便喷煤工 的使用 _ 和维护 , 一 我们充 分利用 现有设 备进行 改造 , 改造后 系

_ 统的主要功能如下 : √( ) 在 线实时检测煤 枪 中的流量 ; 1 ( ) 准确判断煤枪是 否有 堵塞趋势 ,并能及 时处 理 2

低频交流 电压 , 波传感器检测到运 动介质 的数 即微

A ) 图 2 AI 见 E1 。

32 自动 吹 堵 .

’

I I

斗

K

,

、

f I

厂

—

3 . 主要功能块说 明 .1 2

_ ) -. (_

_ ) (- _

_ ) _- (.

T N为定时器 ,T O C U为计数器 。

3 . 程 序解 释 .2 2

—

度, 提高 了设 备 的 自动化控制 水平 , 得 了 良好 的经 取 济效益 和社会效益 。

( 稿 收 21—3 1 责编 0 0—7 1 赵实鸣 )

量和流速 ( 即煤粉浓 度和流速 ) 。被检测 的介质 数量 ( 即煤粉浓度 )与反射 波幅度成正 比例关 系。煤 粉来

时、 过、 经 远离 微波源 的反射 波频率 变化可 反映 管道 内的流体 的速度变化 ,对应输 出 4 2 A的电流信 ~ 0m

号 , A表示浓度 为零 ,0mA表示浓度最大值 。 4m 2 2 . 模数 转换 器 .2 3

代价格 昂贵 的焦炭而节约资金在 20万元 以上 , 多 0 仅

根据生产需要 , 时候需 要停煤 。这时候 支管无 有 煤, 和堵塞情况相 似。这就要判断到底是堵塞 还是停

煤, 以便做 出正确 的处 理 。程序选 择的是 随机 抽取 5

高炉喷吹焦炉煤气自动控制系统

现 了生产 的全 自动化 控制 ,保 证 了喷 吹焦炉煤气 系统 的正 常工作 。

二 、 自 动 控 制 系统

6 高炉喷吹焦 炉煤气控制 系统采用 北京和利 时( olss公司 的 S r r D 撑 H l y) y mat o CS系 统,该系统具有很 P

好 的开放 性、丰 富的功能算法 、极高 的可靠性 ,系统配置 如图 1所 示 ,总貌 流程 图如 图 2 所示 。

T :E — — 跟 踪 量 点 : PR AL

M E: T = RUE, TRUE, AE: CE: F = ALS , T F E M E: ALS , E ATE: =

T UEA :5 ,VMU: O ,VMD:OMC:0c ce 1。 R ,V= 0P =I0P = , = , l: ) y =

时 自动 切 断 ;

高炉喷煤自动控制系统

高炉喷煤自动控制系统关键字:PLC;西门子;喷煤一、绪论1.课题背景近年来高炉冶炼技术不断发展,高炉生产理论也不断完善,自动控制在高炉喷煤生产中所起的作用也越来越大。

高炉喷吹煤作为冶金用途而问世的初衷即决定了这样的趋势:(1)以煤粉部分替代冶金焦炭,使高炉炼铁焦比降低,生鐵成本下降;(2)调剂炉况热制度及稳定运行;(3)喷吹煤粉替代部分焦炭,一方面可节约焦化投资,少建焦炉,减少焦化引起的空气污染;另一方面可大大缓解炼焦煤供求紧张的状况。

为达到这些目的,一套集过程控制、数据采集、实时监控为一体的自动化系统已成为必不可少的重要环节。

2.本文主要内容本文以珠海粤钢3#喷煤的自动控制系统为对象进行论述,主要内容有:(1)分析自动控制的主要特点,以及对喷煤所起的重要作用。

(2)结合生产需求和具体情况,进行合理的PLC硬件选型和软件设计,并对各生产环节的上位机软件设计进行论述。

二、自控系统设计方案1.自控系统的组成系统可以分为以下三个部分:第一是现场部分,主要任务是控制现场设备,并将现场的一些控制信号以及测点信号传送给PLC。

第二是PLC系统部分,这部分的主要任务是接收现场返回的各种信号并进行处理,实现对现场设备的自动或者半自动控制。

第三是上位机监控部分,由计算机、监控软件和工业以太网组成,主要任务是对现场设备在计算机上进行操作,监控PLC接收的实时数据,记录数据归档及报警记录。

2. 系统硬件组成2.1制粉系统硬件配置本系统主要由一个CPU主站和两个远程站组成,一共包括80个模拟量输入点,16个模拟量输出点,176个数字量输入点,64个数字量输出点。

2.2喷吹系统硬件设计本系统主要由一个主站和一个远程站组成,一共包括24个模拟量输入点,8个模拟量输出点,128个数字量输入点,64个数字量输出点。

2.3主要模块功能及参数(1)电源模块PS307 5A:电源模块为PLC的CPU以级I/O模块提供24V直流电源。

高炉喷煤控制系统的研究

高炉喷煤控制系统的研究摘要随着自动化水平的提高,我国的钢铁企业为了节约生产成本,探索了多种节能降耗的手段,而高炉喷煤是钢铁企业降焦比增效益的有效途径。

我国对高炉喷煤技术的开发和应用尽管较早,但从近几年的发展情况来看,己不再处于领先地位,国外不少高炉的喷煤量越来越高,而且多数高炉是喷吹烟煤。

本文的控制对象为喷吹量,为了保证喷吹量的稳定,需保持喷吹速度稳定,论文分析了高炉喷煤过程中的喷煤量、喷煤速度控制曲线,并用积分分段PID控制算法对系统速度进行调节。

用MATLAB软件对整个系统模型进行了仿真分析,单回路控制系统与串级回路控制系统相比较,仿真效果表明本文设计的串级回路控制系统具有良好的动态和稳态性能。

关键词:节能降耗;高炉喷煤;串级控制Pulverized Coal Injection Control SystemAbstractWith the improvement of the automation level, China's steel enterprises in order to save the cost of production, explore the Duo Zhong saving energy and reducing consumption, and the means of pulverized coal is a steel enterprise drop of coke to increase performance in an effective way. Our country to pulverized coal technology development and application despite earlier, but in recent years the development of the situation, has no longer is in the lead, foreign many of the blast furnace pulverized coal injection rate more and more high, and most of the blast furnace is bituminous coal injection. This paper of control objects for injection quantity, in order to ensure the stability of the injection quantity, need to keep injection speed stability, this paper analyses the process of pulverized coal in the pulverized coal injection rate and coal injection speed control curve, and subsection integral PID control algorithm, the velocity of the system adjustment.MATLAB software with the system model simulation analysis, single-loop control system and cascade loop control system compared to the simulation results show that the design of the cascade loop control system has good dynamic and static performance.Keywords:Saving energy and reducing consumption;Pulverized coal;Cascade control目录1 绪论 (1)1.1 课题研究背景 (1)1.2 课题研究的意义 (2)1.3 高炉喷煤技术的现状及发展趋势 (5)1.4 本文主要工作 (8)2 高炉喷煤工艺与控制 (10)2.1 喷煤工艺介绍 (10)2.1.1 喷煤系统的组成 (10)2.1.2 喷煤工艺流程的分类及特点 (12)2.2 本论文高炉喷煤系统介绍 (13)2.3 系统主要功能 (14)2.3.1 喷吹控制 (15)2.3.2 煤粉的喷吹速度的调节 (16)2.3.3 煤粉计量 (17)2.3.4 中间罐与喷吹罐压力控制 (19)2.3.5 喷煤罐的称量的实现 (21)3 PID控制在高炉喷煤控制系统中的应用及仿真 (22)3.1 PID控制基本原理 (22)3.1.1 PID控制规律 (22)3.1.2 PI控制规律 (23)3.1.3 PID控制算法 (24)3.1.4 积分分离与积分分段PID算法 (26)3.2 PID串级回路控制系统 (27)3.3 Matlab仿真及PID参数整定 (28)3.3.1 串级回路控制系统 (28)3.3.2 串级回路与单回路的比较 (34)结论 (36)致谢 (37)参考文献 (38)1 绪论1.1 课题研究背景目前,高炉喷煤存在手动调节喷煤和自动喷煤两种方式。

高炉喷煤自动控制系统设计

高炉喷煤自动控制系统设计作者:李晓鹏张青旺来源:《科学与财富》2017年第01期摘要:随着科学技术的不断发展进步,人们对钢铁的产能与产品质量要求也一直在不停的提高,这加速了钢铁行业的快速发展。

高炉喷吹焦炉煤气的工艺越来越广泛应用于我国冶金企业,而自动化控制系统是实现高炉喷吹焦炉煤气工艺目标不可缺少的控制解决方案。

本文介绍了高炉喷煤技术发展趋势、以及高炉喷煤自动化控制系统的组成和功能。

关键词:高炉;喷煤;自动控制一、高炉喷煤技术发展趋势高炉喷煤技术是钢铁生产过程中大幅度降低焦比和生铁生产成本的重要技术措施,同时也是推动钢铁生产工艺流程技术更新升级的核心力量。

自20世纪80年代初,高炉喷煤技术在钢铁生产工艺中得到广泛推广使用以来,在大量研发人员的共同努力下,各国钢铁厂的高炉喷煤量也有了很大提高。

我国经过最近十来年的研发和工程实践,高炉喷煤技术也取得了很多令人满意的成果,推动钢铁生产的快速发展。

富氧喷煤技术、氧煤喷吹技术、粒煤喷吹和配煤混合喷吹技术等新技术在钢铁生产高炉喷煤系统中得到广泛推广应用。

高炉喷煤系统由于工作原理复杂、专业性较强等因素的影响,在钢铁生产自动控制系统中具有非常重要的地位,因而对整个高炉喷煤系统各环节动作保护的可靠性、灵敏性、精确性等均有很高的要求。

高炉喷煤系统虽然整体结构较为复杂,但是各电气设备相互间的连锁工作原理较为简单,工艺流程较为系统。

随着各种喷煤技术的不断开发和在工程实践中的广泛推广应用,高炉喷煤控制过程均离不开相应的自动控制系统,也就是说相应技术的产生必须有对应控制系统模型作为支撑,以发挥出其应有的功能效果。

因此,在结合高炉喷煤系统的总体流程方案的基础上,构筑高效精确的高炉喷煤自动控制数据模型和计算机可视化监视控制系统是钢铁企业自动控制工作人员研究的一个重要课题。

二、高炉喷煤自动化控制系统的组成高炉喷煤自动化控制系统包括两套PLC控制站,高炉喷煤PLC控制站和焦炉煤气加压站PLC控制站。

高炉喷煤自动控制系统功能设计与优化

高炉喷煤自动控制系统功能设计与优化摘要:随着时代的发展,高炉喷煤在现代高炉炼铁工艺中革命性的重要角色。

不仅能够用低廉的煤粉代替日趋匮乏的煤炭而更加环保,也能有效降低炼铁焦比而降低生产成本。

喷煤的主要工艺流程是原煤仓通过输煤皮带进煤,通过给料机向磨机输送煤,磨机磨煤的同时用高炉废气和烟气炉烘干煤粉,磨机磨出的煤粉在主排风机的动力下,经布袋除尘,储备到煤粉仓中。

关键词:高炉喷煤;自动控制系统;功能设计与优化引言高炉喷煤工艺系统能够有效降低入炉焦比,继而对生产成本、进度等进行控制优化,高炉喷煤系统也存在较为严重的粉尘污染,这需要引起技术人员的重视,在高炉喷煤工艺流程中,如果喷煤量控制在较小的水平,则往往需要使用常规仪表系统进行控制。

当前,随着信息化技术的普遍化应用,高炉喷煤系统的自动化也越来越复杂、大型化,一般采取稳定性较高的集散控制系统是实现恶劣环境下高炉喷煤工作的关键,其自动控制系统在高炉喷煤中的应用能够很好地满足工艺技术标准要求。

1高炉喷煤系统概述高炉喷煤在现代高炉炼铁工艺中革命性的重要角色。

不仅能够用低廉的煤粉代替日趋匮乏的煤炭而更加环保,也能有效降低炼铁焦比而降低生产成本。

喷煤是将煤粉通过喷煤管径直吹管喷入高炉风口,喷煤管的工作环境十分恶劣,喷煤管容易破损,破损后导致喷出的煤粉射流改变流动方向,对高炉风口直接冲刷,造成风口损坏、影响生产。

一般来说,喷煤管使用寿命在2个月左右,最低不少于1个月,某高炉喷煤管近期出现频繁破损的故障,为查明原因,取样进行分析。

喷煤的主要工艺流程是原煤仓通过输煤皮带进煤,通过给料机向磨机输送煤,磨机磨煤的同时用高炉废气和烟气炉烘干煤粉,磨机磨出的煤粉在主排风机的动力下,经布袋除尘,储备到煤粉仓中。

为保证连续给高炉输送煤粉,煤粉仓为三个并列的喷吹罐输送煤粉,再经喷吹管道,一分二分配屏和32路喷吹支管喷到高炉内。

自动化控制程度的高低直接影响喷煤工艺的安全和稳定,进而影响高炉炉况。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要本次毕业设计主要阐述了高炉喷煤喷吹自动化控制系统,不包括制粉过程的控制,控制范围是从煤粉仓、中间罐、喷吹罐、喷吹总管、由炉前煤粉分配器到喷吹支管的自动控制过程。

本次毕业设计只考虑了一个喷煤喷吹序列作为控制对象。

本次设计包含:课题本身的背景、由来、意义、主要工艺类型、国内外高炉喷煤喷吹技术的发展现状以及对未来发展的展望;阐述了所需传感器、阀、开关等硬件设备,主要进行了煤粉从煤粉仓到中间罐倒罐控制,煤粉从中间罐到喷吹罐倒罐控制,煤粉从喷吹罐喷到高炉风口中的控制,停喷控制,中间罐和喷吹罐的压力控制,煤粉仓、中间罐及喷吹罐温度、压力的安全连锁控制,喷吹风压力的自动测量等控制项目;本设计主要选用的PLC控制系统的选型、硬件配置选择、I/O表编写、硬件接线图的绘制的工作。

关键词:PLC;高炉喷煤;传感器AbstractThe graduation project focused on the automatic control of blast furnace coal injection system, does not include coal grinding process control. Cntrol the process of automation and control, includingo coal powder storage warehouse, the middle tank,the injection tank, injection Explorer,front-end from the blast furnace coal injection powder distribution device to the branch pipe. The graduation project, a PCI only consider as a controlled injection sequence.The design includes: That the issue of background, origin, meaning, the main type of technology, at home and abroad PCI jet technology development prospects and the future development of.On the need for the sensors, valves, switches and other hardware equipment.Mainly carried out coal powder from the coal powder position to control the middle of the tank,pulverized coal injection in the middle tank to tank can back control from the pulverized coal injection into blast furnace tuyere spray cans of control, stop the injection control, the middle tank and the injection pressure control tank, coal stores, intermediate and spray cans blow tank temperature and pressure control of the security chain, hair spray, such as automatic measurement of the pressure control projects; the design of the main selection of the PLC control system selection, hardware configuration options, I / O table prepared mapping hardware wiring work.KeyWords:PLC; blast furnace pulverized coal injection; sensor详细摘要高炉喷煤技术始于1840年S.M.Banks关于喷吹焦炭和无烟煤的设想;世界最早的工业应用即是根据这一设想于1840~1845年间在法国博洛涅附近的马恩省炼铁厂实现的。

由此背景引出本次毕业设计的题目高炉喷煤喷吹技术的自动化控制。

课题主要阐述了高炉喷煤系统的喷吹工艺控制,不包括制粉工艺。

在此项技术产生的一百多年间,发展却相对缓慢,基本无进展;直至20世纪60年代初,欧洲、中国、美国的一些工厂才陆续开始在高炉上试验喷煤。

7O年代末,第二次石油危机的出现,加快了高炉喷煤技术的研究和发展,特别是欧洲和日本更是在实际应用上取得了重大突破。

第一部分前言中阐述了高炉喷煤的定义,就是指从高炉风口向炉内直接喷吹磨细了的煤粉(无烟煤、烟煤或两者的混合煤粉以及褐煤),以代替焦炭向高炉提供热量和还原剂。

然后由定义引出了采用此项技术的意义,它以低价的煤代替了日趋贫乏且价格昂贵的冶金焦,降低了焦化,使高炉炼铁的成本大幅下降。

它是一种调剂炉况的手段,也改善炉缸工作状态,是高炉稳定顺行。

然后,又介绍了此工艺的常用基本流程,根据制粉装置到高炉距离的远近、煤粉仓,喷吹罐安放位置的差异、喷吹管路的粗细、喷吹压力的高低、输送浓度的大小以及喷枪形式的不同,可以有直接喷吹、间接喷吹;串罐喷吹、并罐喷吹;总管喷吹、多支管喷吹;高压喷吹、常压喷吹;浓相喷吹、稀相喷吹和氧煤枪喷吹、常规枪喷吹等各种形式的喷吹。

简介描述了几种较成熟的工业性生产流程:1、德国KvTTNER流程;2、美国阿姆科(ARMCO)流程;3、日本住友流程;4、日本川崎流程;5、卢森堡Paul Wurth流程;6、混合型流程;7 英钢联粒煤喷吹流程。

再后简要介绍了几种新喷煤工艺,包括:1、富氧大喷煤量技术;2、利用等离子大量喷吹煤粉;3、复合喷吹技术;4、粒煤喷吹技术。

在第一部分最后介绍了我国喷煤喷吹技术现状,进十几年这项技术在国内的进步和存在的问题,还包括对我国高炉发展前景的展望。

第二大部分主要阐述了高炉喷煤喷吹自动化控制整体方案。

首先对喷吹工艺及检测点布置进行了讲解,其中包括了所选用的三罐串罐喷吹所需放散阀、流化阀、充压阀、均压阀、灭火氮气阀、下锥形阀、上锥形阀、给料器和下煤球阀的分配进行了比较细致的叙述并附图对安装位置进行说明,又对各种所需测量设备(如压力、温度、重量、气体含量等)、所需数量、安装位置进行了描述。

然后在附图的基础上进行喷吹控制过程描述。

先介绍了基本操作方式:全自动操作、手动操作和检修操作,然后是主要进行的操作过程总述(包括煤粉从煤粉仓到中间罐倒罐控制,煤粉从中间罐到喷吹罐倒罐控制,煤粉从喷吹罐喷到高炉风口中的控制,停止向高炉喷吹煤粉的控制,安全连锁控制程序),最后详细说明了具体操作过程。

中间罐加料:中间罐加料前的条件为中间罐必须为“空信号”,压力必须小于0.02MPa,放散阀处于“打开”状态,充压阀、流化阀、上锥阀和下锥阀处于“关闭”状态、中间罐与喷吹罐之间的均压阀处于“关闭”状态;满足上述条件后在进行倒罐操作开煤粉仓下锥形阀,开中间罐上锥形阀,关煤粉仓放散阀,开煤粉仓流化阀,中间罐“料满”信号发出时再进行以下操作,关煤粉仓流化阀,开煤粉仓放散阀,关煤粉仓下锥形阀,关中间罐上锥形阀,煤粉从煤粉仓到中间罐倒罐顺序结束,中间罐处于“料满”位置。

喷吹罐加料:喷吹罐内煤量显示下限,自动发出允许加料信号,喷吹罐内压力达到设定值,中间罐“料满”;倒罐,关中间罐放散阀,开中间罐充压阀,中间罐与喷吹罐压差小于设定值时,关闭充压阀,打开两罐间均压阀,开中间罐下锥形阀,开喷吹罐上锥形阀,开中间罐流化阀,中间罐“料空”信号来后,进行下列操作,关中间罐流化阀,关中间罐下锥形阀,关喷吹罐上锥形阀,关中间罐充压阀,关中间罐与喷吹罐间均压阀,开中间罐放散阀,煤粉从中间罐到喷吹罐倒罐顺序完成。

喷吹控制:前提条件得到高炉“允许喷吹”信号,喷吹罐内料位不低于下限,满足安全连锁要求,检查喷煤管路上手动阀门的状态,人工输入正常;喷吹控制,开喷吹风阀,开安全阀,开喷吹罐下煤球阀,开喷吹罐流化阀,启动给料器。

最后是停喷控制(发出停喷指令终止各“倒罐”操作,关喷吹罐下煤球阀,停给料器,关安全阀,关喷吹风阀)和对三罐及喷吹管道的压力、温度的安全连锁控制。

第三部分主要阐述了所用的各种测量设备(包括料位、压力、温度、氧含量、一氧化碳含量和重量测量设备)的选型和其技术指标的说明,所选用控制设备采用SIEMENS公司的SIMATIC S7系列的SIMATIC S7-300通用型PLC的CPU(6ES7 315-2AG10-0AB0),模拟量I/O模块(6ES7 331-7KF02-0AB0),数字量输入I/O模块(6ES7 321-1EH01-0AA0),数字量输出I/O模块(6ES7 322-1HH00-0AA0)的选型和详细数据说明。

关键词:PLC;高炉喷煤;传感器Detailed SummaryBlast furnace pulverized coal injection technology in 1840 at S. M. Banks on the injection of coke and anthracite idea; the world's first industrial applications are based on the idea that in 1840 ~ 1845 in the French province of Bologna near the iron works to achieve the Isle of Man. This background leads to the topic of graduation PCI design automation control injection technology. The main topics of the blast furnace pulverized coal injection system to control the injection process, does not include the milling process. In the technologies used to produce more than one hundred years, the development is relatively slow, the basic lack of progress; the 20th century until the early 60's, Europe, China, the United States before some of the factory started in the blast furnace pulverized coal injection on the test. 7O at the end of the second oil crisis in the emergence of the blast furnace pulverized coal injection technology to speed up research and development, especially in Europe and Japan is in the practical application has been made a major breakthrough. Foreword to the first part of the definition of a blast furnace pulverized coal injection is from the blast furnace tuyere direct injection to the ground of the coal (anthracite, bituminous coal, or both, as well as a mixture of pulverized lignite), to replace the coke to the blast furnace to provide heat and reducing agent. Led by the definition of the meaning of the use of this technology, it replaces the low-cost coal and increasingly scarce expensive metallurgical coke, coking reduced so that the cost of blast furnace substantially reduced. It is a means of regulating the status of furnace, but also work to improve the hearth,and is stable antegrade blast. And then introduced the basic process technology used, under the milling device to the distance from the blast furnace, coal stores, injection tank placement differences in the thickness pipeline injection, injection pressure is high or low concentrations of the size of transmission as well as different forms of spray, you can have a direct injection, indirect injection; string injection cans and cans of injection; Explorer injection, multi-branch injection; high-pressure injection, pressure injection; dense phase injection, dilute coal injection and oxygen injection machine, injection machine and other conventional forms of injection. Profile describes some of the more mature industrial production processes: 1, Germany KvTTNER process; 2, the United States armco (ARMCO) process; 3, Japan's Sumitomo processes; 4, flow Kawasaki, Japan; 5, Luxembourg Paul Wurth process; 6 , mixed-type process; 7 British Steel Union Coal particle injection process. Again after a brief introduction of several new coal technology, including: 1, the volume of oxygen-rich large coal technology; 2, the use of a large number of plasma pulverized coal injection; 3, compound injection techniques; 4, tablets coal injection technology. Finally, in the first part of the status quo of China's coal injection technology, more than ten years into the technology progress in China and problems, but also the development prospects of China's outlook for blast furnace. The second most of the major coal injection on blast furnace automation control package. First point of injection and detection process carried out on the layout, including the choice of three cans of string emission requirements can injection valve, fluid valve, charge pressure valve are pressure valves, fire nitrogen valve, conical valve under ,the cone valve, under the coal feeder and the distribution of the ball valve were compared and described in detail on the installation drawings indicate the location, but also all the necessary measuring equipment (such as pressure, temperature, weight, gas content, etc.) , the required number, a description of the installation location. And then in the graph on the basis of the control process described injection. First introduced the basic mode of operation: fully automatic operation, manual operation, and maintenance operations, and then is a major operation carried out by Overview (including coal from the coal inverted position to the intermediate tank can control, to the pulverized coal injection in the middle tank cans cans back control from the injection of pulverized coal to blast furnace tuyere spray cans of control, stop the blast furnace pulverized coal injection control, security control procedures for the chain), and finally a detailed description of the specific operation. Tank feeding the middle: the middle of the pre-conditions can feed tank for the middle must be an "empty signal", the pressure must be less than 0.02MPa, emission valves in the "open" status, filling pressure valve, fluid valve, cone valve and the valve under the cone in the "off" state, intermediate between the cans and the cans are injection valve in the "off" state; to meet the above conditions can operate in open coal was under the cone valve position, open the middle of the cone-shaped tank valve, Bleeding valve clearance warehouse coal, the coal flow position of valve, the middle tank "full feed" signal when the following closing of coal flow valve position, the valve emission coal warehouse, customs warehouse under the cone of pulverized coal valve off the middle of the cone-shaped tank valve, coal from the coal warehouse cans down tothe middle of the order of the end cans, cans in the middle of "full feed" position. Feed tank injection: injection volume of the tank showed that the lower limit of coal, to allow automatic feeding signal injection tank pressure settings to reach the middle tank "full feed"; inverted cans, Bleeding Tundish valve clearance, the tank filling the middle pressure valve, intermediate pressure tank and the injection tank is less than set value, the filling valve shut down, open the two cans were pressure between the valve and open the next among the tank valve cone, the cone-jet on the tank valve, open the middle fluid tank valve, the middle tank "feed air" signals, the following operations, clearance of middle-tank flow valve, clearance under the middle of tank valve cone, the cone-shaped tank clearance injection valve, filling tank clearance intermediate pressure valve, intermediate clearance between tank and tank-pressure injection valve, the valve emission Tundish, pulverized coal injection in the middle tank to tank down the order can be completed. Injection control: a prerequisite for blast furnace to be "allow injection" signal injection tank of not less than the minimum level to meet the security requirements of the chain, check the PCI manual control valves on the road, and entered into the normal; injection control , the injection valve, the safety valve, the injection of coal under the tank ball valve, open valve injection fluid can start to feed. Finally, there is cessation of injection control (injection instructions issued to stop the termination of the "anti-tank" to operate, clearance under the coal injection tank ball valve, stop feeder off safety valve, injection valve clearance) and the three cans and the injection pipe pressure, temperature control of the securitychain.The third part mainly used on a variety of measuring equipment (including level, pressure, temperature, oxygen content, carbon monoxide content and weight measuring equipment) selection and description of its technical indicators, the use of control equipment selected by SIEMENS company's SIMATIC S7 series of SIMATIC S7-300-size-fits-PLC-CPU (6ES7 315-2AG10-0AB0), analog I / O module (6ES7 331-7KF02-0AB0), Digital Input I / O module (6ES7 321-1EH01-0AA0 ), digital output I / O module (6ES7 322-1HH00-0AA0) the selection and detailed data.Keywords: PLC; blast furnace pulverized coal injection; sensor目录目录摘要 (I)Abstract (II)详细摘要 (III)Detailed Summary (V)1 前言 (1)1.1 高炉喷煤技术背景 (1)1.2高炉喷煤的意义 (1)1.3高炉喷煤基本流程 (2)1.4喷吹技术的发展 (3)1.4.1富氧大喷煤量技术 (4)1.4.2利用等离子大量喷吹煤粉 (4)1.4.3复合喷吹技术 (4)1.4.4粒煤喷吹技术 (4)1.5我国喷煤喷吹技术 (5)1.5.1我国喷煤喷吹技术现状 (5)1.5.2我国高炉喷煤技术的进步 (6)1.5.3我国高炉喷煤存在的问题 (6)1.5.4我国高炉发展前景 (7)2 高炉喷煤喷吹自动化控制整体方案 (9)2.1 喷吹工艺及检测点布置 (9)2.2 工艺流程示意图 (9)2.3 喷吹控制过程描述 (10)2.3.1 喷吹系统操作方式 (10)2.3.2 喷吹过程描述 (11)3 设备选型 (14)3.1 所用测量设备选型 (14)3.1.1 料位测量设备选型 (14)3.1.2 温度测量设备选型 (16)3.1.3 压力测量设备选型 (16)3.1.4 氧含量测量设备选型 (17)3.1.5 一氧化碳测量设备选型 (18)3.1.6 重量测量设备选型 (19)3.2系统硬件配置方案 (20)3.2.1 总体配置方案 (20)3.2.2 SIMATIC S7-300通用型PLC简介 (20)3.2.3 CPU (21)3.2.4 PS 307 电源模块5A 6ES7 307-1EA00-0AA0 (25)3.2.5 模拟量输入模板 SM 331 AI 8 × 12 位(6ES7 331-7KF02-0AB0) (26)3.2.6 数字量输入模板SM 321;DI 16×120 VAC(6ES7 321-1EH01-0AA0) (29)3.2.7 继电器输出模板SM 322 DO 16×继电器120VAC(6ES7 322-1HH00-0AA0) (30)3.2.8 PLC接线图(见附录D) (33)结论 (34)参考文献 (35)致谢 (36)附录A模拟量I/O表 (37)附录B数字输入量I/O表 (39)附录C数字输出量I/O表 (41)附录D PLC接线图 (43)1 前言1.1 高炉喷煤技术背景高炉喷煤技术始于1840年S.M.Banks关于喷吹焦炭和无烟煤的设想;世界最早的工业应用即是根据这一设想于1840~1845年间在法国博洛涅附近的马恩省炼铁厂实现的。