LED固晶破裂原因分析及解决办法

LED灯具损坏常见原因及保护方案

LED灯具损坏常见原因及保护方案一说到LED灯具,大家都不陌生,它节能环保、使用寿命长,已经成为现代照明的主流选择。

但任何产品都有其使用寿命,LED灯具也不例外。

那么,LED灯具损坏的常见原因有哪些呢?我们又该如何保护它们呢?下面就来为大家详细解析。

来说说LED灯具损坏的常见原因。

1.电源问题电源问题是最常见的导致LED灯具损坏的原因。

电压波动、电流不稳定、电源线路老化等都会对LED灯具造成损害。

特别是电压波动,当电压过高或过低时,LED灯具内部的电子元件很容易受损。

2.散热不良LED灯具在工作过程中会产生热量,如果散热不良,热量就会积聚在灯具内部,导致温度升高。

长期高温环境下,LED灯具的寿命会大大缩短。

3.电子元件老化LED灯具内部的电子元件随着时间的推移会逐渐老化,这会导致灯具性能下降,甚至损坏。

4.外部环境因素外部环境因素如湿度、温度、灰尘等也会对LED灯具造成影响。

湿度大、温度低或灰尘多的情况下,LED灯具容易受潮、短路或积灰,从而导致损坏。

5.设计不合理有些LED灯具在设计时没有考虑到实际使用环境,如散热、防尘等方面,导致在使用过程中出现故障。

我们来谈谈LED灯具的保护方案。

1.选择优质电源选用优质的电源是保证LED灯具寿命的关键。

建议选择品牌电源,确保电源质量稳定,避免电压波动对灯具造成损害。

2.改善散热条件3.定期清洁和维护定期清洁LED灯具,保持灯具内部干净,避免灰尘、潮湿等因素影响灯具性能。

同时,定期检查灯具的连接线路,确保线路正常。

4.选用合适的灯具根据实际使用环境,选择合适的LED灯具。

如在湿度大的环境中,选用防潮型LED灯具;在灰尘多的环境中,选用防尘型LED灯具。

5.合理布局灯具在灯具布局上,要避免过于集中,以免热量积聚。

同时,要考虑灯具之间的距离,确保散热效果。

6.避免频繁开关频繁开关LED灯具会导致灯具内部电子元件受损,缩短灯具寿命。

因此,在使用过程中,尽量避免频繁开关。

LED固晶破裂的解决办法

LED固晶破裂的解决办法单电极芯片在封装行业对固晶的要求非常高,例如在LED生产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、人为三方面因素,探讨LED固晶破裂的解决方法。

一、芯片材料本身破裂现象芯片破损大于单边芯片宽度的1/5或破损处于斜角时,各单边长大于2/5芯片或破损到铝垫,此类芯片都不可接受(这个是芯片检验标准中的一个项目)。

产生不良现象的原因主要有:1.芯片厂商作业不当2.芯片来料检验未抽检到3.联机操作时未挑出解决方法:1.通知芯片厂商加以改善2加强进料检验,破损比例过多的芯片拒收。

3.联机操作Q检时,破损芯片应挑出,再补上好的芯片。

二、LED固晶机器使用不当1、机台吸固参数不当机台的吸嘴高度和固晶高度直接受机台计算机内参数控制。

参数大,吸固高度小;参数小,吸固高度大,而芯片的破损与否,直接受机台吸固高度参数影响。

产生不良现象的原因主要是:机台参数大,吸固高度低,芯片受力过大,导致芯片破损。

解决方法:调整机台参数,适当提高警惕吸嘴高度或固晶高度,在机台“SETUP”模式中的“Bond head menu”内的第一项“Pick Level”调节吸嘴高度,再在第二项“Bond Level”调节固晶高度。

2、吸嘴大小不符大小不同的芯片要用不同的吸嘴固晶。

大的芯片用小的吸嘴、芯片吸不起来容易漏固;小的芯片用大的吸嘴、芯片容易打破,因此选用适当的吸咀,是固好芯片的前提。

产生不良现象的原因是:吸咀太大,打破芯片。

解决方法:选用适当的吸咀。

三、人为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯片。

产生不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯片解决方法:拿材料时候,手要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或用力过猛。

B、重物压伤芯片受到外力过大而破裂。

产生这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯片2.机台零件掉落到材料上。

LED封装过程中的出现的问题以及解决方法

LED封装过程中的出现的问题以及解决方法LED生產过程中所使用的环氧树脂(Epoxy),是业界製作產品时的重点之一,以下是LED製程中个别不良现象的处理方法:一、因硬化不良而引起裂化现象:硬化物中有裂化发生。

原因:硬化时間短,烤箱之温度不均匀。

处理方法:1.测定T间是否有硬化不良之现象。

2.确认烤箱内部之实际温度。

3.确认烤箱内部之温度是否均匀。

二、因搅拦不良而引起异常发生现象:同一旬支架上之灯泡上有著色现象或T间,胶化时間不均一。

原因:搅拦时,未将搅拦容器之壁面及底部死角部分均一搅拦。

处理方法:再次搅拦。

三、气泡残留现象:真空胶泡时,一直气泡產生。

原因:1.树脂及硬化剂预热过高。

2.增粘后进入注型物中之气泡难以脱泡。

处理方法:1.树脂预热至40~50℃2.硬化剂通常不预热。

四、著色剂之异常发生现象:使用同一批或同一罐之著色剂后,其顏色却不同,製品中有点状之裂现象。

原因:1.著色剂中有结晶状发生。

2.浓度不均,结晶沉降反致。

处理方法:易结晶,使用前100~120 ℃加热溶解后再使用。

五、光扩散剂之异常发生现象:DP-500不易分散,扩散剂在灯泡内沉降,以致有影子出现。

原因:添加沉降防止剂变性不同分散不易。

处理方法:加强搅拦。

六、硬化剂之吸湿之异常发生现象:1.有浮游或沉降之不溶解物。

2.不透明成乳白色。

原因:1.因水酸化后成白色结晶。

2.使用后长期放置。

3.瓶盖未架锁紧。

处理方法:1.使用前确认有无水酸化现象。

2.防湿措施。

七、Display case 中有气泡残留现象:长时間脱泡后製品中仍有气泡残留。

原因:1.增粘效果现象发生,不易脱泡。

2. Display case之封胶用粘著胶带有问题。

处理方法:1.确认预热温度搅拦时間,真空脱泡之时間,真空度。

2.真空度不可过高。

3.树脂过当预热。

4.灌胶前case预热。

八、在长烤硬化时有变色(著色)现象现象:短烤离模后,长烤硬化时有变色(著色)现象。

原因:1.烤箱局部部分温度过高。

LED固晶破裂原因分析及解决办法

LED固晶破裂原因分析及解决办法单电极芯⽚在封装⾏业对固晶的要求⾮常⾼,例如在LED⽣产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、⼈为三⽅⾯因素,探讨LED固晶破裂的解决⽅法。

⼀、芯⽚材料本⾝破裂现象芯⽚破损⼤于单边芯⽚宽度的1/5或破损处于斜⾓时,各单边长⼤于2/5芯⽚或破损到铝垫,此类芯⽚都不可接受(这个是芯⽚检验标准中的⼀个项⽬)。

产⽣不良现象的原因主要有:1.芯⽚⼚商作业不当2.芯⽚来料检验未抽检到3.联机操作时未挑出解决⽅法:1.通知芯⽚⼚商加以改善2加强进料检验,破损⽐例过多的芯⽚拒收。

3.联机操作Q检时,破损芯⽚应挑出,再补上好的芯⽚。

⼆、LED固晶机器使⽤不当1、机台吸固参数不当机台的吸嘴⾼度和固晶⾼度直接受机台计算机内参数控制。

参数⼤,吸固⾼度⼩;参数⼩,吸固⾼度⼤,⽽芯⽚的破损与否,直接受机台吸固⾼度参数影响。

产⽣不良现象的原因主要是:机台参数⼤,呼固⾼度低,芯⽚受⼒过⼤,导致芯⽚破损。

解决⽅法:调整机台参数,适当提⾼警惕吸嘴⾼度或固晶⾼度,在机台“SETUP”模式中的“Bond head menu”内的第⼀项“Pick Level”调节吸嘴⾼度,再在第⼆项“Bond Level”调节固晶⾼度。

2、吸嘴⼤⼩不符⼤⼩不同的芯⽚要⽤不同的吸嘴固晶。

⼤的芯⽚⽤⼩的吸嘴、芯⽚吸不起来容易漏固;⼩的芯⽚⽤⼤的吸嘴、芯⽚容易打破,因此选⽤适当的吸咀,是固好芯⽚的前提。

产⽣不良现象的原因是:吸咀太⼤,打破芯⽚。

解决⽅法:选⽤适当的瓷咀。

三、⼈为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯⽚。

产⽣不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯⽚解决⽅法:拿材料时候,⼿要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或⽤⼒过猛。

B、重物压伤芯⽚受到外⼒过⼤⽽破裂。

产⽣这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯⽚2.机台零件掉落到材料上。

LED封装制程中胶水问题及应对措施

搅拌不充分。

解决方法:

充分搅拌均匀,尤其是容器的边角处要注意。

▶不易脱模

原因:

AB胶存在问题或胶未达固化硬度。

解决方法:

请与供应商联系,确认固化温度和时间。

▶加同一批次同一剂量的色剂,但做出的产品颜色不一样

原因:

色剂浓度不均;或色剂沉淀。

解决方法:

色剂加温,搅拌均匀后再使用。

原因:

1、支架表面凹凸不平产生毛细现象。

2、AB胶中含有易挥发材料。

解决方法:

请与供应商联系。

▶LED封装短烤离模后长烤变色

原因:

1、烘箱内堆放太密集,通风不良。

2、烘箱局部温度过高。

ห้องสมุดไป่ตู้3、烘箱中存在其他色污染物质。

解决方法:

改善通风。去除色污,确认烘箱内实际温度。

▶同一排支架上的灯,部分有着色现象或胶化时间不一,品质不均

LED封装制程中胶水问题及应对措施

▶LED黄变

原因:

1、烘烤温度过高或时间过长;

2、配胶比例不对,A胶多容易黄。

解决方法:

1、AB胶在120-140度/30分钟内固化脱模,150度以上长时间烘烤易黄

变。

2、AB胶在120-130度/30-40分钟固化脱模,超过150度或长时间烘烤会

黄变。

3、做大型灯头时,要降低固化温度。

▶LED气泡问题

原因:

1、碗内气泡:支架蘸胶不良。

2、支架气泡:固化温度太高,环氧固化过于激烈。

3、裂胶、爆顶:固化时间短,环氧树脂固化不完全或不均匀。AB胶超

出可使用时间。

4、灯头表面气泡:环氧胶存在脱泡困难或用户使用真空度不够,配胶时间

过长。

死灯-LED半导体封装失效典型案例原因分析及预防措施

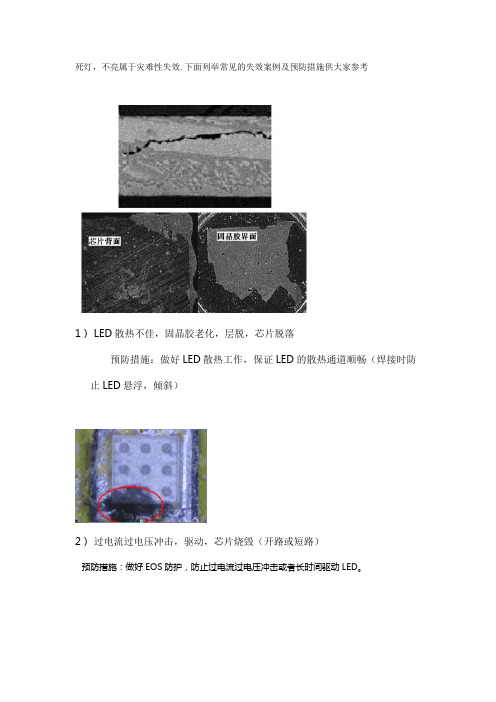

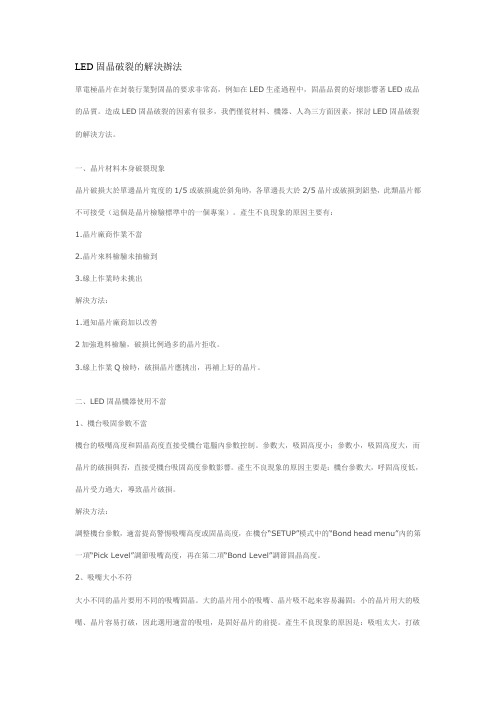

死灯,不亮属于灾难性失效.下面列举常见的失效案例及预防措施供大家参考

1)LED散热不佳,固晶胶老化,层脱,芯片脱落

预防措施:做好LED散热工作,保证LED的散热通道顺畅(焊接时防止LED 悬浮,倾斜)

2)过电流过电压冲击,驱动,芯片烧毁(开路或短路)

预防措施:做好EOS防护,防止过电流过电压冲击或者长时间驱动LED。

3)过电流冲击,金线烧断4)使用过程中,未做好ESD防静电防护,导致LED PN结被击穿。

预防措施:防止过电流过电压冲击LED。

4)使用过程未做好防静电防护,导致LED PN结被击穿。

预防措施:做好ESD防护工作

5)焊接温度过高,胶体膨胀剧烈扯断金线或者外力冲击碰撞封装胶体,扯断金

线。

预防措施:按照推荐的焊接条件焊接使用,装配过程中注意保护封装结构部分不受损坏。

6)LED受潮未除湿,回流焊过程中胶裂,金线断。

预防措施:按照条件除湿,可利用防潮箱或者烘箱进行干燥除湿。

应按照推荐的回流参

数过回流焊。

7)回流焊温度曲线设置不合理,造成回流过程胶体剧烈膨胀导致金线断。

预防措施:按照推荐的回流参数过回流焊。

8)齐纳被击穿,装配时LED正负极被短接或者PCB板短路,LED被击穿。

预防措施:做好ESD防静电保护工作,避免正负极短路,PCB要做仔细排查。

LED固晶破裂的解决办法

LED固晶破裂的解決辦法單電極晶片在封裝行業對固晶的要求非常高,例如在LED生產過程中,固晶品質的好壞影響著LED成品的品質。

造成LED固晶破裂的因素有很多,我們僅從材料、機器、人為三方面因素,探討LED固晶破裂的解決方法。

一、晶片材料本身破裂現象晶片破損大於單邊晶片寬度的1/5或破損處於斜角時,各單邊長大於2/5晶片或破損到鋁墊,此類晶片都不可接受(這個是晶片檢驗標準中的一個專案)。

產生不良現象的原因主要有:1.晶片廠商作業不當2.晶片來料檢驗未抽檢到3.線上作業時未挑出解決方法:1.通知晶片廠商加以改善2加強進料檢驗,破損比例過多的晶片拒收。

3.線上作業Q檢時,破損晶片應挑出,再補上好的晶片。

二、LED固晶機器使用不當1、機台吸固參數不當機台的吸嘴高度和固晶高度直接受機台電腦內參數控制。

參數大,吸固高度小;參數小,吸固高度大,而晶片的破損與否,直接受機台吸固高度參數影響。

產生不良現象的原因主要是:機台參數大,呼固高度低,晶片受力過大,導致晶片破損。

解決方法:調整機台參數,適當提高警惕吸嘴高度或固晶高度,在機台“SETUP”模式中的“Bond head menu”內的第一項“Pick Level”調節吸嘴高度,再在第二項“Bond Level”調節固晶高度。

2、吸嘴大小不符大小不同的晶片要用不同的吸嘴固晶。

大的晶片用小的吸嘴、晶片吸不起來容易漏固;小的晶片用大的吸嘴、晶片容易打破,因此選用適當的吸咀,是固好晶片的前提。

產生不良現象的原因是:吸咀太大,打破晶片。

解決方法:選用適當的瓷咀。

三、人為不當操作造成破裂A、作業不當未按規定操作,以致碰破晶片。

產生不良現象的原因主要有:1.材料未拿好,掉落到地上。

2.進烤箱時碰到晶片解決方法:拿材料時候,手要拿穩。

進烤箱時,材料要平著,輕輕的放進去,不可傾斜或用力過猛。

B、重物壓傷晶片受到外力過大而破裂。

產生這種不良現象的原因主要有:1.顯微鏡掉落到材料上,以致打破晶片2.機台零件掉落到材料上。

固晶机故障及解决方法

固晶机故障及解决方法固晶机是半导体制造过程中关键的设备之一,它的稳定运行对产品质量和生产效率具有重要影响。

然而,固晶机在使用过程中难免会出现各种故障,影响生产进度。

本文将针对固晶机常见的故障进行分析,并提出解决方法,希望能够帮助大家更好地应对固晶机故障。

一、固晶机温度异常。

固晶机在工作过程中,如果温度异常,可能会导致晶圆热应力过大,甚至引起晶圆裂纹,严重影响产品质量。

造成温度异常的原因有很多,可能是设备散热不良、温度控制系统故障等。

解决方法可以从以下几个方面入手,首先,定期清洁固晶机的散热部件,确保散热效果良好;其次,检查温度控制系统的传感器和控制器,确保其正常工作;最后,加强固晶机的温度监控,及时发现温度异常并进行调整。

二、固晶机真空度不足。

固晶机在工作时需要保持一定的真空度,以确保晶圆与基板的良好结合。

如果真空度不足,可能会导致结合质量不佳,甚至出现气泡等问题。

造成真空度不足的原因可能是抽气系统故障、密封件老化等。

解决方法可以从以下几个方面入手,首先,定期检查抽气系统的工作状态,确保其正常运行;其次,定期更换固晶机的密封件,确保其密封性能良好;最后,加强对固晶机真空度的监控,及时发现问题并进行处理。

三、固晶机运输过程中出现损坏。

固晶机在运输过程中,由于受到碰撞或振动等原因,可能会出现损坏,影响设备的正常使用。

为避免这种情况,首先需要在运输过程中加强对固晶机的保护措施,确保设备不受到外部冲击;其次,在设备到达目的地后,需要进行全面的检查,确保设备完好无损;最后,对于发现的任何损坏,需要及时进行维修和更换。

四、固晶机操作人员技术不足。

固晶机的操作需要一定的专业技术,如果操作人员技术不足,可能会导致设备的误操作,进而引起故障。

为解决这一问题,首先需要加强对操作人员的培训,提高其专业技术水平;其次,建立健全的操作规程和操作指南,确保操作人员能够按照规程进行操作;最后,加强对操作人员的监督和管理,确保其严格按照操作规程进行操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

单电极芯片在封装行业对固晶的要求非常高,例如在LED生产过程中,固晶质量的好坏影响着LED成品的质量。

造成LED固晶破裂的因素有很多,我们仅从材料、机器、人为三方面因素,探讨LED固晶破裂的解决方法。

一、芯片材料本身破裂现象芯片破损大于单边芯片宽度的1/5或破损处于斜角时,各单边长大于2/5芯片或破损到铝垫,此类芯片都不可接受(这个是芯片检验标准中的一个项目)。

产生不良现象的原因主要有:1.芯片厂商作业不当2.芯片来料检验未抽检到3.联机操作时未挑出解决方法:1.通知芯片厂商加以改善2加强进料检验,破损比例过多的芯片拒收。

3.联机操作Q检时,破损芯片应挑出,再补上好的芯片。

二、LED固晶机器使用不当1、机台吸固参数不当机台的吸嘴高度和固晶高度直接受机台计算机内参数控制。

参数大,吸固高度小;参数小,吸固高度大,而芯片的破损与否,直接受机台吸固高度参数影响。

产生不良现象的原因主要是:机台参数大,呼固高度低,芯片受力过大,导致芯片破损。

解决方法:调整机台参数,适当提高警惕吸嘴高度或固晶高度,在机台“SETUP”模式中的“Bond head menu”内的第一项“Pick Level”调节吸嘴高度,再在第二项“Bond Level”调节固晶高度。

2、吸嘴大小不符大小不同的芯片要用不同的吸嘴固晶。

大的芯片用小的吸嘴、芯片吸不起来容易漏固;小的芯片用大的吸嘴、芯片容易打破,因此选用适当的吸咀,是固好芯片的前提。

产生不良现象的原因是:吸咀太大,打破芯片。

解决方法:选用适当的瓷咀。

三、人为不当操作造成破裂A、作业不当未按规定操作,以致碰破芯片。

产生不良现象的原因主要有:1.材料未拿好,掉落到地上。

2.进烤箱时碰到芯片解决方法:拿材料时候,手要拿稳。

进烤箱时,材料要平着,轻轻的放进去,不可倾斜或用力过猛。

B、重物压伤芯片受到外力过大而破裂。

产生这种不良现象的原因主要有:1.显微镜掉落到材料上,以致打破芯片2.机台零件掉落到材料上。

3.铁盘子压到材料解决方法:1.显微镜螺丝要锁紧2.定期检查机台零件有无松脱。

3.材料上不能有铁盘子等任何物体经过。

大功率固晶机调机方法三点一线----抓固晶高度---建立晶片视像---固晶设置一、三点一线:(1)吸咀孔与十字线重合机台系统设定---设定动件工作---切换镜头---下一页---顶针座聚焦位置---转至---移一个晶片到十字线中间---固晶臂抓晶位---转至---打开吸咀帽---调镜头(将十字线移到吸咀孔中间)---将吸咀帽拧紧---固晶臂复位---取下晶片膜(2)顶针与十字线重合顶针聚焦位置---转至---顶针推晶等待高度---转至顶针顶出位---转至最后一页(顶针座X、Y归位位置)---调节顶针到十字线中间---顶针复位---看吸咀是否漏气(诊断功能)---电磁螺线管---吸头吹气---放上晶片膜二、抓固晶高度:(1)抓晶高度和顶针高度机台系统设定---设定工作位---切换图像,找一个晶片移到十字线中间---顶针座聚焦位置---固晶臂抓晶位顶针座顶上位---转至---在显微镜下观察吸咀与晶片接触---开真空---下一页---顶针顶出位---转至---在显微镜下观察顶针是否将晶片顶起1/2个晶片高度---顶针复位---晶片臂复位(2)固晶高度固晶参数---固晶头固晶高度机台系统设定---设定动件工作台---固晶头接触(先固一颗晶片再探测高度)三、建立晶片影像建立样本---定义中心区域---设定晶片尺寸---晶片X步间---定义晶片距---晶片Y 步间---定义晶片间距---寻找样本---搜寻后移动四、定义晶片界限在晶片膜上(晶片边缘)找三个点为位置1、2、3---设定区域五、固晶位置:首先将WH校准测试---点3(320/240)---PR角度计算---PR校正测试---点3---调三条线(对准支架三条边)---校正线---固晶位置(点1和点2)固晶机视像调校:开始校准(顶针同一颗晶片同一个位置)---校准1---校准2--校准3—结束校准胶量调整:顺时针减胶逆时针加较左侧四个按钮:电源开关马达开关螺旋管开关紧急开关左侧四个指示灯:“1”点胶臂传感器“2”漏固感应器“3”漏固感应器“4”固晶传感器机台左侧的黑色按钮:“1”切换移动晶片的速度“2”切换图像“3”没有“4”没有“5”马达复位红色健为停止健;绿色健为确认健机台系统设定:(1) 银胶弥补设定(2) 设定动作工作位(3) 晶片视像校正结束之前要将固晶臂、顶针复位、调整顶针高度可以把晶片固正关于自动固晶机一些注意事项对于银胶厚度:(1)刮刀高度调整(2)点胶头大小(3)材料高度(固浆高度)---八面体个面平整度及尺寸同心度对于晶片滑动:(1)晶片臂垂直(是否水平)(2)材料高度(晶片高度)---八面体个面平整度及尺寸同心度(3)固晶臂固晶力的大小对于晶片固晶时的歪斜:(1)扩晶时晶片是否扩正(2)顶针高度不够,致使抓晶抓歪大族光电HANS3200固晶机说明书0907版(一)一.开机:① 向左扭开“急停开关”。

② 按下“总电源”开关,总电源按钮里的绿灯点亮。

③ 按下UPS的“开/关”键10秒左右,启动UPS电源(如没有此配置就跳过)。

④ 此时等待电脑启动,电脑启动后PR程序会自动启动。

⑤ 打开“马达”开关,使其指向“开”。

⑥ 点击右屏幕上的“MC01”程序(双击)。

⑦ 所有马达归位后,右屏幕显示“自动固晶”菜单。

⑧ 打开气源开关点击“AIR ON”,顶针座将升起来后再作三点一线。

二.关机:1. 点击“切换窗口”,再点击“退出”。

2. 鼠标移到左屏幕上双点击,就会自动关闭左屏幕和PR菜单。

3. 点击“开始”,点击“关机”,再选择“关闭”并确认之。

4. 等电脑全关闭后关闭马达开关和气压开关。

5. 压下急停开关。

6. 关闭USP电源。

注:1.关机后重启要在10秒后再启动。

2.意外时直接按下急停开关。

三.三点一线:1.在“自动固晶”中,点击“AIR ON”,顶针座将升起来。

2.进入“机器诊断”,点击“DBA”,在“开始位置”框里输入固晶位的参数,点击“移至开始位”,这时固晶臂将移到抓晶位。

3.取下MISSING DIE或气管,点击“DHZ”,在吸嘴下面放入反光片,在“结束位置”输入参数并点击“移至结束位”,使吸嘴尽量靠近反光片。

4.调节摄像头的位置,使屏幕十字线处在吸嘴(屏幕亮点)的中心后锁紧。

这是一固晶臂的吸嘴中心为基础,使摄像头的中心和固晶臂的吸嘴中心重合。

然后点击“马达归位”,再点击“DBA”。

5.点击“移至结束位”,这时固晶臂将移到吹气位。

6.点击“EJP”,在“结束位置”输入参数并点击“移至结束位”,用手电筒照射顶针座,在屏幕上可看见顶针形成的一个点。

移动顶针座下面的调节部件,使顶针点和屏幕十字线中心重合后锁紧。

这样,吸嘴中心点、顶针中心点和摄像头中心点三个点在同一条直线上了四.两点一线:1. 在自动固晶菜单中,先在材料上点一点胶(用“单一固浆”),在用“单一固晶”固一个晶片上去,调节左边的摄像头的位置,使屏幕十字线处在晶片的中心后锁紧。

2. 再设置“ETO-X”和“ETO-Y”参数,使银胶中心点和十字线中心重合。

大族光电HANS3200固晶机说明书0907版(二)一.编程:1. 编程的思路:①是以最近的距离固完材料。

你编辑的路径就决定自动固晶的路径,这对固晶速度和产量也很有关系.②对点的选择:每片材料我们选择对角两个具有独一无二的点为对点。

选择对角是为了减小误差,独一无二的点是为了减小找错的可能性。

同时要考虑固晶后对此两点的图像没什么影响,以方便检查材料。

一般选择比较明显的直角位置。

注意框不要太小。

2.开始准备:首先将材料正确放入夹具,并放入1号和2号夹具座锁紧。

(如只用一个夹具,就只装一号夹具)并进入“程式学习”。

3.单色程式的编程:①首先点击“清空程式”。

②将夹具移动到第一个夹具的第一片材料上的第一个对点上,在“主光源”“侧光源”上面的框中输入数字,点击“主光源”“侧光源”,使PCB的图像清楚,调好后要记下来,以后在“系统参数”菜单中的隐藏参数(下面有两个框后面有“确定”那个,上面的输入代码后确定,再在下面的输入参数确定)中输入1221(主光源)1222(侧光源)并点击确定使之保存下来.此时点击“建立对点1”。

然后移到第二个对点,点击“建立对点2”.③点阵的编辑:以第二对点最近的最边缘的点为第一点,将屏幕十字线对准固晶点的中央,点击“设置点1”;再移到左面(上面)最后一个固晶点中央,点击“设置点2”;最后移到上面(左面)最好一个固晶点中央,点击“设置点3”。

在矩阵输入后面的框中按要求输入行/列的数字,点击“计算矩阵”。

整个固晶位就定下来了。

④数码管异形管的编辑:按设计好的路径一个一个的输入。

方法是:每移到一个固晶点,就先点击“增加固晶点”再点击“设置固晶点”。

依此方法逐一输入所需固晶点。

⑤组群的编辑:完成上面的工作后,点击“TO对点1”,材料会移到第一个对点位置。

移动材料使之在第二片材料的第一个对点上,点击“增加组群”再点击“设置组群”。

再移动材料使之在第三片材料的第一个对点上,点击“增加组群”再点击“设置组群”。

依此方法逐一输入所需要的材料。

⑥点击“SAVE FILE”保存。

4.双色程式的编程:先按单色程式的编程的方法编好A盘,点击“SAVE FILE”保存,再点击下面的“B”,再将第一片材料的第二种晶片位置按上面讲的方法编好。

最后点击“SAVE FILE”保存。

注意:我们在编第二种晶片时只需编第一片就可以了,不用编组群。

5.双夹具的编程:按上面编好程式,置于第一片材料的第一个对点后点击“SEL 1#”,再将夹具移到第二个夹具的第一片材料的第一个对点,点击“SEL 2#”,再点击“SEL 2#A”。

注:其他C、D盘同B盘方法一样。

二.晶片样本的设置:1. 放置晶片:在“自动固晶”菜单里点击“清吸嘴”使固晶臂移到吹气位,再把晶片放入A晶圆环后先完成清吸嘴动作。

再点击“AIR ON”使顶针座升上来。

2.再进入“晶圆设置”菜单里。

先做晶片校正:首先选择一个明显的点,如白点,直角等,点击“校正开始”,在把该点移到屏幕上的1点上,点击“校正1”,再将该点移到屏幕上的2点上,点击“校正2”,再点击“校正结束”。

这个一般做一次就可以(在动了镜头也要作),不用每次都作。

注意:此菜单中有个“选择速度1”(也可能是“选择速度3”)此为移动晶圆台的速度,在此菜单中一定要用“选择速度1”。

3.先在“主光源”“侧光源”上面的框里输入数字,并点击“主光源”“侧光源”,使屏幕上的视像清楚明显。

注意:数字越大亮度越低。

调好后要记下来,然后在“系统参数”菜单中隐藏参数(下面有两个框后面有“确定”那个,上面的输入代码后确定,再在下面的输入参数确定)中输入1211(主光源)1212(侧光源)并点击确定使之保存下来。