ProE 塑料顾问分析教程

ProE在塑料成型工艺及模具设计教学中的作用-4页精选文档

ProE在塑料成型工艺及模具设计教学中的作用Pro/E是美国PTC公司于2010年10月推出三维实体造型设计软件包。

它是整合了PTC公司的三个软件Pro/Engineer的参数化技术、CoCreate 的直接建模技术和ProductView的三维可视化技术的新型CAD设计软件包,是PTC公司闪电计划所推出的第一个产品。

它可以针对不同的任务应用将采用更为简单化子应用的方式,所有子应用采用统一的文件格式以及单一数据库。

模具设计人员可以随时计算出塑料件的表面积、体积、质心,输入材料密度等还可以算出重量等,在进行数据修改时,无论在三维实体造型及装配、制造或二维工程图生存上均能自动同步修正,避免发生人为更改图纸的疏漏情形,大幅度缩短模具设计周期,设计者可不断完善模具设计工作,直至加工出合适的模具。

Pro/E在功能上完全满足了现代产业中产品设计加工中并行工程的需要。

2传统塑料成型工艺及模具设计课程教学中存在的问题2.1传统人才培养模式不能体现现代模具技术的发展在应用型本科院校现行的培养计划中,模具设计课程的总学时一般较少,共课时为40学时左右,除去8~10学时的课程实验,理论授课学时更少,课堂教学只能见到介绍传统的模具结构知识,根本没时间介绍现行的模具行业情况,而模具行业是一个需要长期积累经验的行业,一般的模具设计人员需学习2~3年,而一名可独立设计模具的优秀设计师,至少需有5年的从业经验。

由于仅仅非常枯燥的理论学习,没有直观的教学方法,很难保证培养目标的实现。

2.2教学实践环节薄弱模具设计是多学科的工种,材料、制造工艺、注塑工艺、视图原理,软件操作等等,实践学时少,实践条件差,甚至很多地方高校没有模具车间,在实践教学过程中存在许多问题,主要表现在以下几个方面:由于学生没见过实体模具,对模具方面的感性知识缺失,对模具整体和各个组成部分之间的相互关系及功能都没有最基本的了解,刚上模具课时不能马上进入角色,概念模糊,兴趣不高,学习效率低下。

塑料模具设计中Pro∕E软件的应用

塑料模具设计中Pro∕E软件的应用Pro/Engineer(Pro/E)是目前最先进和最为广泛使用的三维计算机辅助设计(CAD)软件之一,它拥有强大的建模工具,能够帮助用户设计和制造各种产品,特别是在塑料模具设计中,Pro/E软件的应用更是发挥了重要作用。

一、Pro/E对塑料模具设计的重要性塑料模具设计是塑料加工过程中不可或缺的一环。

它的设计结果直接决定了塑件的质量、精度和生产效率。

因此,为了在塑料加工后期得到高质量的产品,塑料模具的设计必须精确、准确并且可行性强。

而Pro/E作为一个全面的三维建模软件,在构建复杂模型和分析过程中的效率高、准确性高,并能够更好的满足塑料模具设计的需求。

二、Pro/E在塑料模具设计中的应用1、模型建立在Pro/E中,用户可以根据需要构建很多种类型的模型,例如实体模型、表面模型、线框框架模型等,并且可以为每个部件设置材料属性、表面特性等。

这种规范化的设计方式,可以帮助用户更好地组织和控制模型的构建过程。

Pro/E还可以自动生成各种固体体和空间体,然后进行分解、和部件拆分,最后将模型细化和变形操作。

除此之外,用户还可以进行细节设计和加工细节设计,使得模型更符合实际操作要求。

2、动态仿真在塑料制品加工过程中,动态仿真分析起着极为重要的作用。

而Pro/E则拥有强大的模拟和仿真功能,它可以为用户提供各种模拟方式,例如碰撞模拟、动态膨胀模拟、数据捕获分析等,这些仿真方法可以考虑真实物资的应力和变形情况,并以此为基础为模型优化提供数据支持。

3、模型优化在模具设计过程中,往往需要详细理解既有模型的现状,以便对其进行优化和调整。

Pro/E软件可以为用户提供专业的模型优化方案,包括配合最优化方法和模拟算法等。

Pro/E还拥有着快速的改进过程,用户可以通过对连续的历史版本进行比较,重新判断和抉择模型的优劣之处,以期在最短时间内将模型调整到最好的状态。

4、模拟分析在塑料模具设计及生产过程中,需要进行各种质量和效益检查。

ProE4.0模流技术辅助跳绳手柄注塑模设计

Equipment Manufacturing Technology No.12,2012模具行业是整个制造业的基石,其中注射成型是塑件生产中应用用最广泛的一种加工方法。

注射成型是一个相当复杂的成型过程,传统的注塑模具设计方法主要依靠模具设计者的设计经验,通常经过反复的试模和修正才能投入生产,因而,设计周期长,成本高。

随着市场竞争的不断加剧,塑料产品的研发周期也要求越来越短,并且产品结构越趋复杂,品质要求不断提高,传统设计方法益发捉襟见肘。

Pro/E 软件针对塑料制品模具设计开发了模流分析软件Plastic Advisor (塑料顾问)。

借助Plastic Advisor ,设计者通过模拟注塑零件的塑料填充过程,发现设计问题,优化设计,避免失败设计,避免漫长的试模修正过程,缩短模具设计制造周期,避免设计中的盲目性所造成的不必要的经济损失,节约成本,抢占市场先机。

本文以跳绳手柄为例来说明塑料产品模具设计中的模流分析方法和过程。

1JQ-2型电子计数式跳绳手柄JQ-2型电子计数式跳绳手柄材料为聚丙烯(PP ),外观结构如图1所示,是由四只塑件两两对合组成,四只塑件结构大体相近,但存在一定差异,单只塑件外形为长164mm 的半葫芦形结构,存在4条加强肋,壁厚为1.5mm ,综合考虑制件为成对组合件的特性及制件本身结构,在模具设计时,模具采用一模四异形腔的结构。

2模流分析整个设计过程中的模流分析分为两个阶段:一是,对单个塑件进行模流分析,以得到可取的浇口位置。

通过在不同浇口位置下的成型过程状态及品质预测情况的比较,最终确定浇口位置。

二是,在浇口位置确定后,通过对完整的四型腔整体进行模流分析,获得成型过程状态及品质预测情况,判断设计方案是否可行。

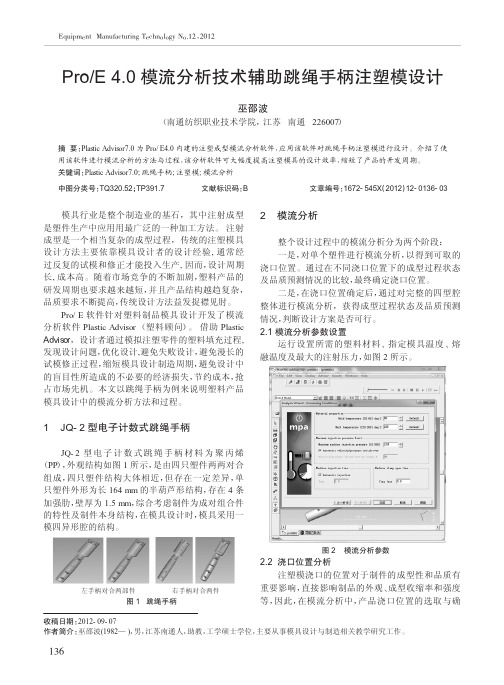

2.1模流分析参数设置运行设置所需的塑料材料、指定模具温度、熔融温度及最大的注射压力,如图2所示。

2.2浇口位置分析注塑模浇口的位置对于制件的成型性和品质有重要影响,直接影响制品的外观、成型收缩率和强度等,因此,在模流分析中,产品浇口位置的选取与确Pro/E 4.0模流分析技术辅助跳绳手柄注塑模设计巫邵波(南通纺织职业技术学院,江苏南通226007)摘要:Plastic Advisor7.0为Pro/E4.0内建的注塑成型模流分析软件,应用该软件对跳绳手柄注塑模进行设计。

ProE_模流分析教程9

【国立勤益技术学院CAE实验室】讲义《模流分析基础入门》谢庆雄博士编着@版权所有允许下载、复制、打印,但禁止贩售或用于商业用途/第八章问题排除塑料射出成形制程相当复杂,牵涉因素众多,当发现问题时,应该先确定制程的稳定性,确定瑕疵并非由于过度制程所引起的。

排除射出成形问题并没有固定的步骤,但是,至少针对有些因为操作特性所导致的瑕疵,可以建议有效的改善方法8-1包风包风(airtraps)是指熔胶波前将模穴内的空气包覆,它发生在熔胶波前从不同方向的汇流,或是空气无法从排气孔或镶埋件之缝隙逃逸的情况。

包风通常发生在最后充填的区域,假如这些区域的排气孔太小或者没有排气孔,就会造成包风,使塑件内部产生空洞或气泡、塑件短射或是表面瑕疵。

另外,塑件肉厚差异大时,熔胶倾向于往厚区流动而造成克流效应(race-trackingeffect),这也是造成包风的主要原因,如图8-1所示。

Melt图8-1熔胶波前从不同方向汇流,而造成包风要消除包风可以降低射出速度,以改变充填模式;或者改变排气孔位置、加大排气孔尺寸。

由于克流效应所造的包风可以藉由改变塑件肉厚此例或改变排气孔位置加以改善排气问题。

包风的改善方法说明如下:(1)变更塑件设计:缩减肉厚比例,可以减低熔胶的克流效。

(2)应变更模具设计:将排气孔设置在适当的位置就可以改善排气。

排气孔通常设在最后充饱的区域,例如模具与模具交接处、分模面、镶埋件与模壁之间、顶针及模具滑块的位置。

重新设计浇口和熔胶传送系统可以改变充填模式,使最后充填区域落在适当的排气孔位置。

止匕外,应确定有足够大的排气孔,足以让充填时的空气逃逸;但是也要小心排气孔不能太大而造成毛边。

建议的排气孔尺寸,结晶性塑料为0.025厘米(0.001英口寸),不定形塑料为0.038厘米(0.0015英口寸)。

(3)调整成形条件:高射出速度会导致喷射流,造成包风。

使用较低的射出速度可以让空气有充足的时间逃逸。

8-2黑斑、黑纹、脆化、烧痕、和掉色黑斑(blackspecks和黑纹(blackstreaky是在塑件表面呈现的暗色点或暗色条纹,如图8-2所示。

PROE PLASTIC ADVISOR 模流分析教程

其能够帮助生手迅速累积经验,协助老手找出可能被忽略的因素。应用模流分析技术可以缩减试模时间、节省开模 成本和资源、改善产品品质、缩短产品上市的准备周期、降低不良率。在CAE领域,塑料射出模流分析已经存在具 体的成效,协助射出成形业者获得相当完整的解决方案。 塑料射出模流分析所需的专业知识包括: ․材料特性—塑料之材料科学与物理性质、模具材料和冷却剂等相关知识。 ․设计规范—产品设计和模具设计,可参考材料供货商提供的设计准则。 ․成形条件—塑料或高分子加工知识以及现场实务。 市场上模流分析软件大多数是根据 GHS(Generalized Hele-Shaw)流动模型所发展的中间面(mid-plane)模型或 薄壳(shell)模型之 2.5D 模流分析,以缩减求解过程的变量数目,并且应用成熟稳定的数值方法,发展出高效率的 CAE 软件。加以 90%的塑料成品都是所谓的薄件,2.5D 模流分析的结果具有相当高的准确性,佐以应用的实务经 验,再结合专家系统,2.5D 模流分析仍将主导模流分析的技术市场。薄壳模型要求塑件的尺寸/肉厚比在 10 以上, 因此着重在塑料的平面流动,而忽略塑料在塑件肉厚方向的流动和质传,因此可以简化计算模型。就典型的模流分 析案例而言,一般大约需要 5000~10000 个三角形元素来建构几何模型,目前 2.5D 模流分析方法在厚度方向使用有 限元素差分法(finite difference method)分开处理,因此比较不会影响计算效率。通常,2.5D 模流分析软件可以读取 的档案格式包括.STL、. .IGES、 MESH、STEP 等档案格式。 目前,市面上可以看到的塑料射出成形仿真软件如下表: 软件名称 C-MOLD MOLDFLOW SIMUFLOW TM Concept CADMOULD IMAP-F PIAS TIMON-FLOW POLYFLOW CAPLAS MELT FLOW SIMPOE MOLDEX INJECT-3 Pro/E Plastics 1-4 A.C.Tech. (美国) Moldflow PTY (澳洲) Gratfek Inc. (美国) Plastics & Compute Inc. (意大利) I. K. V. (德国) (株)丰田中央研究所(日本) Sharp 公司(日本) TORAY 公司(日本) SDRC (美国) 佳能(日本) 宇部兴产(日本) 欣波科技(台湾) 科盛科技(台湾) Phillips(荷兰) Dassault(法国) PTC (美国) 模流分析软件的未来发展 传统 2.5D 模流分析的最大困扰在于建立中间面或薄壳模型。为了迁就 CAE 分析,工程师往往在进行分析之前 先利用转档或重建的方式建构模型,相当浪费时间,甚至可能花费分析时间的 80%以上在建模和修模。新一代的模 流分析软件舍弃 GHS 流动模型,直接配合塑件实体模型,求解 3D 的流动、热传、物理性质之模型方程式,以获得 更真实的解答。3D 模流分析技术的主要问题在于计算量非常大、计算的稳定性问题和网格品质造成数值收敛性的 问题。目前,3D 模流分析技术应用的模型技术有下列: ․双域有限元素法(dual-domain finite element method): 将塑件相对应面挑出,以两薄壳面及半厚度近似实体模型,配合连接器(connector)的应用以调节流动趋势。 此技术对于肉厚变化较大的产品,有应力计算的误差和适用性的问题。应用上可能遭遇缝合线预测错误、 开发单位

Plastic Advisor 塑料顾问分析教程

艾克斯特 技术支持工程师 李会

lihui@

Pro/ENGINEER Plastic Advisor 塑料模设计顾问

2

2005 PTC

塑料模设计顾问

功能

毫不费力地完成注塑成型仿真的建 立 直接利用您的模型,无需元素,节 点等抽象概念. 能够跟踪重要信息,如模具的充填 时间和冷却时间 自动确定模具充填问题,如注射量 不足和气陷 自动确定设计的性质区域,如凹痕 和焊接痕 借助冷却质量指示器和充填置信度 ,让您对结果充满信心 给出解决问题的建议,改进模具和 产品设计的质量31源自2005 PTC�

17

2005 PTC

制作报告

制作网页格式的报告

18

2005 PTC

环境设置

19

2005 PTC

实例:仪表外壳

20

2005 PTC

实例:仪表外壳

1,打开零件,从应用程序进入模流分析

21

2005 PTC

实例:仪表外壳(续)

2,选择点pnt0作为进浇口

22

2005 PTC

实例:仪表外壳(续)

设置参数

设置材料

8

2005 PTC

设置参数

详细信息

9

2005 PTC

设置参数

设置注射参数

10

2005 PTC

浇口位置分析

通过分析获得最佳的浇口位置

蓝色区代表 的是浇口适 当的位置

11

2005 PTC

模型窗口分析

您应该在选择了材料和最佳的浇口位置之后,在运行完整的顾问分析之前,使用模型窗口分析 为您的分析选择最佳的处理条件或比较材料

3,模流分析的界面

23

2005 PTC

《中文版Pro ENGINEER野火5 0技术大全》读书笔记思维导图

20.1 减速器上箱体 设计

20.3 螺丝刀设计

21.2 设计过程

21.1 产品设计分析

21.3 电扇装配

22.2 确定钣金冲压 方案

22.1 分析钣金件

22.3 钣金设计流程

23.2 电控开关后壳 拆模设计

23.1 手机面板拆模 设计

23.3 数码相机外壳 拆模设计

24.1 模具零 件加工常识

0 1

14.1 工程 图概述

0 2

14.2 工程 图的组成

0 3

14.3 定义 绘图视图

0 4

14.4 工程 图的标注与 注释

0 6

14.6 课后 习题

0 5

14.5 拓展 训练—— 支架零件工 程图

0 1

15.1 钣金 成型基础

0 2

15.2 分离 的钣金基本 壁

0 3

15.3 钣金 次要壁

0 4

16.5 顾问

16.7 课后习题

0 1

17.1 Pro/E模具 设计流程

0 2

17.2 Pro/E模具 设计环境

0 3

17.3 准备 模型的检测

0 4

17.4 装配 参照模型

0 6

17.6 毛坯 工件

0 5

17.5 设置 收缩率

17.7 分型面设计 17.8 模具体积块

17.9 抽取模具元件 17.10 制模

19.2 Pro/E机构运 动仿真环境

19.3 Pro/E Mechanism...

19.4 连杆机构仿真 与分析

19.6 齿轮传动机构 仿真与分析

19.5 凸轮机构仿真 与分析

19.7 课后习题

应用篇

0 1

第20章 Pro/E应用 于机械设计

proe模具设计指南11章第六章模具分割及抽取

塑料在模具型腔凝固形成塑件,为了将塑件取出,必须将模 具型腔打开,型腔就是沿着分型面分割开来的,分型面既是 模具设计的术语,也是Pro/E中一种特殊的曲面特征,用于 分割工件或现有体积块来创建模具体积块。使用分型面分割 模具将导入分割特征,创建完成之后,可以进行抽取得到上 下模和铸模的实体零件,并且通过分离打开模具,从.1.2 直接创建体积块

➢ 聚合体积块

6.1 模具体积块

6.1.2 直接创建体积块

➢ 草绘体积块

6.1 模具体积块

6.1.2 直接创建体积块

➢ 滑块体积块

6.2 模具元件及铸模

6.2.1 抽取模具元件

创建完模具体积块后,可以从工件抽取它们以产生模具元件,通过用实 体材料填充先前定义的模具体积块来产生模具元件填充模具体积块这一 过程,是通过选择抽取操作来完成的。在【模具】菜单管理器中选择 【模具元件】命令,系统会弹出【模具元件】菜单,一般通过【抽取】 选项来得到模具元件,创建模具抽取时会出现【创建模具元件】对话框。

6.3 模具打开

模具体积块抽取完成之后,得到的模具元件仍然处于原来模 具体积块的位置,为了检查设计的适用性,可以模拟模具打 开过程。在【模具】菜单管理器中选择【模具进料孔】→ 【定义间距】→【定义移动】命令

6.3 模具打开

系统将弹出【选取】对话框,在图形区中选择模具元件,单 击其中的【确定】按钮,然后在图形区中选择一个基准以确 定打开的方向,再输入移动距离,就能移动模具元件。

6.4 空心球柄模具设计

如图所示是空心球柄的实体模型,它的技术参数及设计要求为:材料为 HDPE,中等批量生产,未注公差等级为MT5级精度。由于它是中等尺 寸,批量很大,虽然采用一模一件可以降低模具成本,但采用一模多件 生产时生产效率较高,同样达到降低成本的目的。 空心球柄的相对深度大,由于采用一模多件的型腔,因此可以采用侧浇 口,这样加工简单、浇口容易去除,不会影响塑件外观,模具结构也相 对简单。