标准模架选择步骤

注射模设计步骤

注射模设计步骤:1、工艺性分析从塑件尺寸、精度等级、塑件要求、方便加工和热处理等方面对塑件型腔数目、浇口型式、型芯与型腔结构形式作出分析。

2、确定型腔数目根据塑件的生产批量及尺寸精度要求确定型腔数目。

按照任务书塑件图(图附在计算说明书上),计算塑件体积(小沟、槽等部位简化),单位为3cm。

塑件体积:≈Vs根据查表4-1得知的塑料ABS密度,计算单件塑件重量,单位为g。

m单件塑件重量:=s3、型腔、型芯工作部位尺寸的确定ABS塑料的收缩率是%3.0,计算平均收缩率k。

%8.0~平均收缩率:=k分别计算型腔径向尺寸L、型腔深度尺寸H、型芯径向尺寸l、型芯高度尺寸h(按照教材P74~75计算公式计算)。

型腔径向尺寸:L=型腔深度尺寸:H=型芯径向尺寸:l=型芯高度尺寸:h=加收缩率后各工作部位尺寸计算结果附图表示。

通常,塑件中1mm和小于1mm并带有大于0.05mm公差的部位以及2mm和小于2mm并带有大于0.1mm公差的部位不需要进行收缩率计算。

4、浇注系统设计(1)确定分型面位置根据塑件结构,确定分型面形式。

必须加粗标出分型面位置。

(2)确定浇口型式及位置浇口直径可以根据经验公式计算:42)20.0~14.0(A d δ=式中 d —浇口直径(mm );δ—塑件在浇口处的壁厚(mm );A —型腔表面积(2mm )分型面及浇口位置附图表示。

(3)确定型腔位置的排布布置形式附图表示。

(4)初步设计主流道及分流道形状和尺寸由教材P 77~80确定主流道及分流道形状和尺寸,并附图表示。

根据流道设计参数校核流动比∑=Φi i t L /式中 Φ —流动距离比;i L —模具中各段料流通道及各段模腔的长度(mm );i t —模具中各段料流通道及各段模腔的截面厚度(mm )。

影响流动比的因素主要是塑料的流动性,ABS 塑料与聚甲醛的流动性均为中等,查表4-3参考聚甲醛的允许流动比[Φ]=210~110,判断是否满足Φ<[Φ]。

模具设计工艺步骤

第十五步:排气系统

排气系统对确保制品成型质量起着至关重要的作用, 其排气方式有以下几种: 1、利用排气槽。排气槽一般设在型腔最后被充满 的部位。排气槽的深度因塑料不同而异,基本上是 以塑料不产生飞边时所允许的最大间隙来确定。 2、利用型芯、镶件、推杆等的配合间隙或专用排 气塞排气。 3、有时为了防止在制品在顶事造成真空变形,必 须设计排气镶针。

第三步:型腔数量的确定及型腔排列

型腔数量主要依据以下因素进行确定: 1、制品的生产批量(月批量或年批量)。 2、制品有无侧抽芯及其处理方法。 3、模具外形尺寸与注射剂安装模具的有效面积(或注射机拉 杆内间距)。 4、制品重量与注射机的注射量。 5、制品的投影面积与锁模力。 6、制品精度。 7、制品颜色。 8、经济效益(每套模的生产值)。 以上这些因素有时是相互制约的,因此在确定设计方案时,必 须进行协调,以保证满足其主要条件。

第七步:顶出系统的设计

制品的顶出形式,归纳起来可分为机械顶出、液压顶出、气动顶出三 大类。 在设计顶出系统时应遵守下列原则: 1、为使制品不致因顶出产生变形,推力点应尽量靠近型芯或难于脱 模的部位,如制品上细长的中空圆柱,多采用推管顶出。推力点的布 置应尽量平衡。 2、推力点应作用在制品能承受力最大的部位,及刚性好的部位,如 筋部、突缘、壳体型制品的壁缘等处。 3、尽量避免推力点作用在制品较薄平面上,防止制品顶白、顶高等, 如壳体形制品及筒形制品多采用推板顶出。 4、尽量避免顶出痕迹影响制品外观,顶出装置应设在制品的隐蔽面 或非装饰表面。于透明制品尤其要注意定出位置及顶出形式的选择。 5、为使制品在顶出时受力均匀,同时避免因真空吸附而使制品产生 变形,往往采用复合顶出或特殊形式的顶出系统,如推杆、推板或推 杆、推管复合顶出,或者采用进气事推杆、推块等定出装置,必要时 还应设置进气阀。

第11讲模架零件设计与标准选用

2024年1月27日

(10)选取模板标准尺寸 (11)选定模架基本型号

350×400mm B

(12)确定A、B、C板厚度 130mm、40mm、110mm

(13)选择标准模架 B-3540- 130×40×110 GB/T12555-2006

(14)计算模架闭模高度

2024年1月27日

连接方式:用螺栓压板与机床相连 材料:中碳钢 45钢

2024年1月27日

注射成型原理.swf

2.固定板

作用:固定凸模、型芯、凹模、导柱、导套、推杆等零件

要求:有足够的强度与厚度H=15~45 与型芯的连接方法:台阶、沉孔、平面连接

2024年1月27日

3.支承板 作用:垫在固定板背面,防止成型零件和导向 零件的轴向移动并承受一定的成型压力。

按同品种、同系列所选用的模板厚度A、B和垫板厚度C组 成作为每一系列的规格,供设计者任意组合和选用。

(2)点浇口模架规格的标记方法

例如:DB 3030—50×60×90 —200 GB/T12555—2006

2024年1月27日

三、港台标准模架

大水口模架(适用于两板一开式模具):A、B、C、D12种

2024年1月27日

自动切断 浇口(有 推料板) DA、DB、 DC、DD

手动脱落浇口 (无推料板) EA、EB、EC、

ED

2024年1月27日

简化型小水口模架(8种)

2024年1月27日

四、模具标标准模架(世界三大模具标准件企业) 美国:DME 德国:HASCO 日本:FUTABA

2024年1月27日

一、模架的主要组成零件

T板 A板 B板 U板

proe模具分析+分模+模架+零件图+全套设计说明

任务一:设计项目方案分析任务二:设计开关外壳的成型零件要求:将本产品合理分型,并设计出成型零件。

设计参照如下设计流程1----加载参照模型加载参照模型,一定要使开模方向指向坐标系的Z轴方向。

步骤01 建立工作目录打开pro/E软件,接着在菜单栏中依次选择【文件】/【设置工作目录】选项,弹出【选取工作目录】对话框,然后选择指定一个自已建的目标文件夹,单击确定按钮完成工作目录的设置,并将任务立的“kgwk.prt”模型复制到工作目录中。

步骤02 新建文件在菜单栏中依次选择【文件】/【新建】选项或在【文件】工具条中单击【新建】按钮,弹出【新建】对话框。

接着选中【制造】单选按钮,在“子类型”选项区中选择“模具型腔”单选按钮,在【名称】文本框中输入“gjt”,接着选择mmns-mfg-mold(公制)模板,然后单击按钮进入模具设计界面,如图所示。

图步骤03 打开参照零件在【模具/铸件制造】工具条中单击【选取零件】按钮,弹出【打开】对话框,选取工作目录中的“kgwk.prt”文件,单击,打开【布局】对话框,然后单击“参照模型起点与定向”下方的箭头,打开【菜单管理器】,选择“动态”,打开【参照模型方向】对话框,根据图-所示进行操作。

图参照零件布局如图所示。

图步骤04 保存文件执行菜单栏中的“文件>保存”命令,保存文件。

设计流程2---应用收缩在【模具/铸件制造】工具栏中单击【按尺寸收缩】按钮,弹出【按尺寸收缩】对话框,在绘图区域中选取参照模型和坐标系PRT_CSYS_DEF,再在弹出的“按比例收缩”对话框中输入收缩比率为“0.01”,单击确定按钮完成设置。

如图-所示。

图- 设置收缩设计流程3---创建模具工件用手动方法创建模具工件。

步骤01 打开拉伸操作窗口操作方法如图所示。

图步骤02创建拉伸特征设置如图所示草绘平面。

图设置如图所示草绘参照。

图草绘如图所示矩形。

图选择拉伸方式为“向两侧拉伸”,拉伸长度为44。

UG模具设计教案

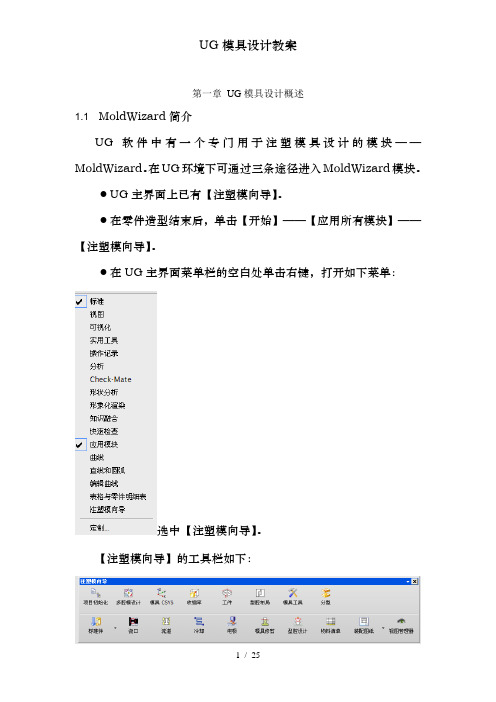

第一章UG模具设计概述1.1 MoldWizard简介UG软件中有一个专门用于注塑模具设计的模块——MoldWizard。

在UG环境下可通过三条途径进入MoldWizard模块。

●UG主界面上已有【注塑模向导】。

●在零件造型结束后,单击【开始】——【应用所有模块】——【注塑模向导】。

●在UG主界面菜单栏的空白处单击右键,打开如下菜单:选中【注塑模向导】。

【注塑模向导】的工具栏如下:1.2 UG模具设计一般过程第二章第二章模具设计项目的初始化2.1 装载塑件(Load Products)【注塑模向导】——【项目初始化】——【打开部件文件】(选择目标塑件)——【项目初始化】【设置项目路径和名称】单击“设置项目路径和名称”按钮,将打开“选择项目路径和名称”对话框,通过浏览目录来设置所设计的模具结构的存储位置和名称。

注塑模向导自动将文件放置在项目初始化对话框里设置的项目路径(Project Path)的目录下。

要确认该路径的确是存储你模具设计项目的位置。

如果要改变该项目路径和名称,请点击项目初始化(Project Initialize)对话框里的设置项目路径和名称(Set Project Path and Name)按钮,来显示设置项目路径和名称(Set Project Path and Name)对话框。

然后你可以选择或创建一个目录来存储你的模具设计项目的文件。

在“项目路径”和“项目名”文本框中分别输入项目路径和项目名称,所设计的项目将以设定的名称和路径保存。

如果所设置的文件路径不存在,系统将创建该文件路径。

一般情况下,项目名称的长度限制在10个字符以内,系统默认的项目名称为所选产品零件的文件名。

【重命名对话框】重命名对话框用于改变项目文件默认的命名规则,使用户可以重新设置项目中的文件名称。

打开重命名对话框的开关后,左键单击啊“确定”按钮或“enter”键,打开如下对话框。

【部件名管理】——【下一个数】——输入26(数字用于区分文件,各家有各家的命名规则)——【设置所有名称】(重命名生效)片刻,又弹出【部件名管理】——【下一个数】——输入51——【设置所有名称】(另一个塑件部件名重命名生效)●【部件材料】(设置或重新设置材料);部件材料是指所设计的产品使用何种材料。

注塑模设计教程

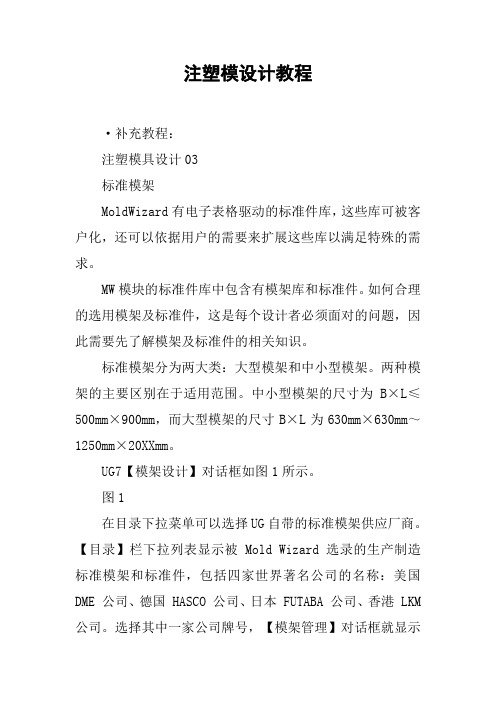

注塑模设计教程·补充教程:注塑模具设计03标准模架MoldWizard有电子表格驱动的标准件库,这些库可被客户化,还可以依据用户的需要来扩展这些库以满足特殊的需求。

MW模块的标准件库中包含有模架库和标准件。

如何合理的选用模架及标准件,这是每个设计者必须面对的问题,因此需要先了解模架及标准件的相关知识。

标准模架分为两大类:大型模架和中小型模架。

两种模架的主要区别在于适用范围。

中小型模架的尺寸为B×L≤500mm×900mm,而大型模架的尺寸B×L为630mm×630mm~1250mm×20XXmm。

UG7【模架设计】对话框如图1所示。

图1在目录下拉菜单可以选择UG自带的标准模架供应厂商。

【目录】栏下拉列表显示被 Mold Wizard 选录的生产制造标准模架和标准件,包括四家世界著名公司的名称:美国DME 公司、德国 HASCO 公司、日本 FUTABA 公司、香港 LKM 公司。

选择其中一家公司牌号,【模架管理】对话框就显示该牌号系列标准模架。

【UNIVERSAL】选项是按实际需要自己配置模架模板尺寸。

日本FUTABA 公司的模架结构形式精炼,而且种类也多,标准模架如何选用就用 FUTABA 牌号模架进行介绍。

在【目录】栏下拉列表选择“FUTABA_S”,类型中选择“SB”, 如表1所示。

图2下面以FUTABA模架管理对话框为例:1)【目录】FUTABA模架分FUTABA_S、FUTABA_DE、FUTABA_FG、FUTABA_H四个分类,前三个分类又分为小型高强度模架和中小型模架,小型高强度模架用后缀区分。

2)【类型】显示指定供应商提供的标准模架类型号,每一个代号表示一种模架结构。

见表1所示为FUTABA的各系列。

3)示图区:显示所选模架的结构示意图、导柱放置位置和推杆与推板固定形式示意图。

4)模板尺寸显示窗:显示所选模架的系列标准模板在X-Y平面投影的有效尺寸,该窗口用来选择模板大小,系统根据模具的布局确定最适合的尺寸作为默认选择。

第四章结构零部件设计10

二、 支承零部件设计 模具支承零件主要有:支承板(动模垫板)、 垫板(支承块)、支撑块、支撑板、支撑柱 (动模支柱)等。 一) 固定板、支承板设计 1、 固定板(动模板、定模板): 在模具中起安装和固定成型零件、合模导向机 构以及推出脱模机构等零部件的作用。为了保证 被固定零件的稳定性,固定板应具有一定的厚度 和足够的刚度和强度。 材料:一般采用碳素结构钢、合金结构钢制造。

模具的连接、定位结构

三、

动定模座板设计

(1) 动定模座板

动模座板:使定模固定在注射机的固定工作台上的模板。 定模座板: 使动模固定在注射机的移动工作台上的模 板。 设计或选用标准动定模座板: 1)必须要保证它们的轮廓形状和尺寸与注射机上的动定 固定板相匹配。 2)在动定模座板上开设相应的安装结构 3)为保证动定模座板具有足够的刚度和强度,动定模座 板的厚度:15 mm ~75 mm以上。 4)定模座板的材料:碳素结构钢或合金结构钢,经调质 达28~32 HRC(230~270 HBS)

垫块的高度:应符合注射机安装要求和模具结 构要求 H=h1+h2+h3+s+(3~6)

若推杆固定板与动模支承板之间加入弹簧作复位或起 平稳、缓冲作用时,则上式中还应加上弹簧并紧后的 高度。 注意:在模具组装时,应注意所有垫块高度须一致, 否则由于负荷不均匀会造成相关模板的损坏,垫块与 动模支承板和动模座板之间一般用螺栓连接,要求高 时可用销钉定位。

采用角架式垫块,省去了动模座板,常用于中小型模具

作用:在动模支承板与动模座板之间形成推出机构所需 的动作空间,调节模具总厚度,以适应注射机模具安装 厚度要求的作用。 常见垫块结构形式: 平行垫块,使用比较普遍,适用于中大型模具; 角架式垫块,省去了动模座板,常用于中小型模具。 垫块材料:中碳钢,Q235,HT200、球墨铸铁等。 垫块的高度:应符合注射机安装要求和模具结构要求 H=h1+h2+h3+s+(3~6) 式中 H——垫块高度; h1——推板厚度; h2——推杆固定板厚度; h3——推板限位钉高度(若无限位钉,则取零); S——脱出塑料制件所需的顶出行程。

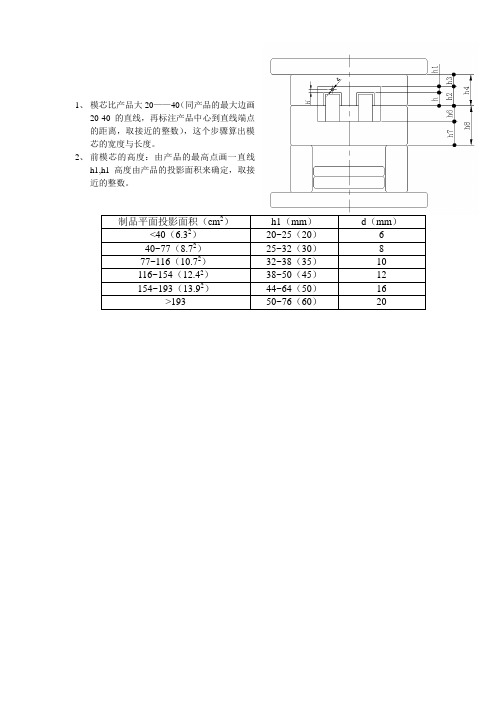

模架尺寸

1、模芯比产品大20——40(同产品的最大边画

20-40的直线,再标注产品中心到直线端点

的距离,取接近的整数),这个步骤算出模

芯的宽度与长度。

2、前模芯的高度:由产品的最高点画一直线

h1,h1高度由产品的投影面积来确定,取接

近的整数。

制品平面投影面积(cm2)h1(mm)d(mm)<40(6.32)20~25(20) 6

40~77(8.72)25~32(30)8

77~116(10.72)32~38(35)10

116~154(12.42)38~50(45)12

154~193(13.92)44~64(50)16

>193 50~76(60)20

3、由B0(模芯的宽度)算出模板(A板、B板)的宽度B

B B K B0L K L0

150 35 80 35

200 45 110 40

250 55 140 45

300 65 170 50

L0 = L - 2 L K 350 65 220 55

400 75 250 55

450 85 280 60

500 95 310 60

4、由模板的宽度B算出模板的长度L

5、A板厚度h4 =前模芯厚度h2+ A板开框背后厚度h3,A板开框背后厚度h3 = 25~35 mm

6、B板厚度h8=后模芯厚度h6+ B板开框背后厚度h7

B板开框背后厚度h7,主要承受来自型腔的注射压力,可以查选标准模板厚度

7、由A、B板的宽度、长度、高度调用龙记模胚的标准模架。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

=16+10+63+12.5+25+25+100+16

=267.5mm

而注射机Hmax=300mm,

Hmin=200mm,

Hmin≦267.5≦Hmax

满足装模要求

③开模行程校核

查附录G得XS-Z-125注射机的最大开模S=300mm,由公式5-16得:S≧H1+H2+a+(5~10)mm

=45+45+20+10

=120mm

故满足开模要求

已知注射型号为XS-ZY-125,标称注射量为125cm3

①最大注射量校核

计算得塑件体积为16,2cm3,由公式5-1

0.8×125=100≧16.2cm3

故满足要求

②模具厚度与注射机装模高度校核

Hm=T+A+S1+B+U1+C+L

=16+63+12.5+25+20+100+16

标准模架选择步骤:

一.

已

知

条

件

及

有

关

计

算

模具设

计要求

采用点浇口进料,要求一模四件,推件板推出。

设备:XS-ZY-125注射机。

采用直接浇口进料,要求一模一件,推件板推出。

设备:XS-ZY-125注射机。

(1)确定模架组合形式

根据模具设计要求,点浇口进料,推件板推出,因此要用到带有可以移动的型腔板,带推件板的模架。

根据以上步骤计算出来的模板长宽尺寸75.79mm和57.69,把数据加以圆整以及考虑安放其他一些零件,查附录I初选100×125的标准模架,如不合适再进行更换。

(2)确定模板厚度及选择模架尺寸

根据型腔深度44.69mm,型腔底板厚度确定型腔板厚度63mm(由公式计算所得),参考模架标准手册得各模板厚度如下图所示:

L=S+A+S

=23+29.79+23

=75.79

N=S+B+S

= 23+11.69+23

=

步

骤

(1)确定模板周界尺寸

根据上不计算出来的模板长度尺寸113.24mm和77.04mm,把数据加以圆整以及考虑安放其他一些零件,查附录I初选125×160的标准模架,如不合适再进行更换。

图中:T=16mm R=10mm A=63mm S1=12.5mm B=25mm U1=25mm C=100mm E=12.5mm F=16mm L=16mm

根据型腔深度44.69,参考附录J得各模板厚度尺寸

图中:T=16mm A=63mm S1=12.5mm B=25mm U1=20mm C=100mm E=10mm F=12.5mm L=16mm

(3)计算型腔模板周板周界

塑件没有精度要求,按自由公差MT5进行计算。查附录E,型腔横向尺寸30,12标注公差厚为30mm,12mm

计算型腔长宽:

A=(D+D·SCP%-3△/4)

=(30+30×0.005-0.75×0.5)

一模一腔排列如下图所示

同样计算得型腔长宽分别为:29.79mm和11.69mm,计算模板长宽

根据以上要求,参考标准模架形式,选用P9型模架,如下图所示。

根据模具设计要求,直接浇口进料,推件板推出,参考标准模架形式,选择A4型模架,如下图所示。

(2)确定型腔壁厚

查表3-2 1得行腔壁厚

S=0.2L+17=0.2×30+17=23mm

查表3-2 1得型腔壁厚:

S=0.2L+17=0.2×30+17=23mm

(3)检验所选模架的合适性

以知注射机型号为XS-ZY-125,标称注射量250cm3

①最大注射量校核:

经计算得塑件的体积:V=162000mm3

一模四件的注射量为:16200×4=64800mm3=64.8cm3

由公式5-1得:0.8×125=100≧64.8cm3

满足注射量要求

②模具厚度与注射机装模高度校核:

=252.5mm

而注射机Hmax=300mm,Hmin=200mm

Hmin≦252.5≦Hmax

满足装模要求

③开模行程校核

查附录G得XS-Z-125注射机最大的开模S=300mm,由公式5-15的

S≧H1+H2+(5~10)mm

=45+60+10

=115mm

故满足开模要求