调试件管理流程

飞机部件装配总装调试流程

飞机部件装配总装调试流程英文回答:As an aircraft assembly technician, I am responsiblefor the final assembly and debugging of aircraft components. This process involves several steps to ensure that the aircraft is properly assembled and ready for flight.The first step in the assembly process is to gather all the necessary components and tools. This includeseverything from the main fuselage and wings to smallerparts like screws and bolts. Once all the components are gathered, I carefully inspect each one to ensure they are free from any defects or damage.Next, I begin the actual assembly process. Thisinvolves following a detailed assembly manual or blueprintto ensure that each component is installed in the correct order and in the proper location. I use various tools, such as wrenches and screwdrivers, to secure the componentstogether. It is important to be precise and meticulous during this step to avoid any errors or misalignments.Once the components are assembled, I move on to the debugging phase. This involves checking all the systems and subsystems of the aircraft to ensure they are functioning correctly. For example, I would check the electrical system to ensure that all the wires are properly connected andthat there are no short circuits. I would also check the hydraulic system to ensure that there are no leaks and that all the valves and pumps are working properly.During the debugging process, it is not uncommon to encounter issues or malfunctions. In such cases, I would use my troubleshooting skills to identify the problem and find a solution. This may involve consulting technical manuals, using diagnostic tools, or seeking assistance from other team members. It is important to remain calm and focused during these situations to effectively resolve the issue.Once all the systems have been checked and any issueshave been resolved, I perform a final inspection of the aircraft. This involves a thorough visual inspection to ensure that all components are properly installed and that there are no visible defects or damage. I also conduct functional tests to ensure that all systems are operatingas expected. This includes testing the landing gear,control surfaces, and various instruments.After the final inspection, the aircraft is ready for flight. However, before it can take to the skies, it must undergo a series of ground tests and certifications to ensure its airworthiness. This may include weight and balance tests, fuel system checks, and performance evaluations. Once all the necessary tests andcertifications have been completed, the aircraft is readyfor its first flight.中文回答:作为一名飞机装配技术人员,我负责飞机部件的总装调试工作。

设备安装调试验收管理规定

设备安装调试验收管理规定一、目的为使新购设备尽早投入运行,充分发挥其作用,制订本规定。

二、适用范围适用于公司所有设备的安装、调试、验收、交接。

三、术语和定义3.1 预验收:在设备厂家进行的设备试机验收3.2 终验收:设备到场后,进行的最终验收四、职责4.1 设备部:按照设备采购计划,组织设备预验收、终验收。

4.2 使用单位:配合设备部对设备进行安装、预验收、终验收。

五、管理内容和方法5.1 过程流程图见附录A5.2 设备预验收5.2.1 设备预验收调试件的准备1)未量产的产品由设备部提出需求,样品车间组织生产并对调试件作防锈、标识、包装后连同产品领料单提交设备部并签收。

2)已量产的产品由设备部提出需求,相关单位组织生产并对调试件作防锈、标识、包装后连同产品领料单提交给设备部并签收。

3)设备部办理调试件的出厂手续并发运。

5.2.2设备预验收5.2.2.1设备部:在设备厂家依据设备技术协议对设备的各项配置及静态精度、安全防护装置符合性进行检查、不符合项由设备厂家当场进行整改,直到符合技术协议要求为止,并将最终验收结果记录在<设备预验收单>。

5.2.2.2使用单位:在设备调整并加工产品合格后,使用预验收调试件加工,检查产品各项特性是否满足技术要求,不符合时通知设备厂家协助调试,直至保证有连续5件合格品产出,视为验收结束,并将预验收结果记录在<设备预验收单>。

5.2.2.3在设备验收过程中,设备始终不能达到技术协议要求,由设备管理员向设备部长汇报,由设备部长与设备厂家协商,如一次不能完成设备预验收的,安排下一次的验收。

5.2.2.4最终的设备预验收单由设备管理员提交设备部长审批后,记录在设备部存档。

5.2.2.5预验收工作结束后,设备部将审批的设备预验收单传递给采购部,由采购部通知设备厂家进行发运设备,同时预验收加工的产品由设备厂家做好防护,随同设备一并发运回公司。

5.2.2.6调试件的回收:产品到公司后由设备部提交质保中心检验并分类处理。

工装模具调试管理规范

工装模具调试管理规范(ISO9001-2015/IATF16949-2016)1.0目的通过对模具的安装、调试及拆卸作业进行规范,从而确保设备、人身安全,并稳定生产出合格产品。

2.0适用范围本规范适用于冲压、注塑模具的安装、调试及拆卸作业。

3.0作业规程3.1、模具安装前的准备工作熟悉设备操作规程,冲压及硫化产品工艺过程卡、作业指导书内容,明确所要完成的工序要求。

3.2、安装调整前的检查3.2.1、检查工作环境:工作位置是否整洁、所用的工具是否齐全、可靠。

3.2.2、检查设备:启动压力机,待主机运转正常后使滑块作数次单冲和连冲,如果单冲时有连冲现象或连冲时有不正常声响,应及时找到维修人员排除,不允许压力机带故障工作。

3.2.3、检查材料:检查所冲板料是否在规定的范围之内,其条料(卷料)宽窄、长短及重量是否符合工艺规定要求,表面是否干净无杂物。

3.3、安装调整前的准备3.3.1、安装模具之前,应先把设备工作台面、滑块底面、模具上、下底面擦拭干净。

3.3.2、注意工作台表面是否凸凹不平,如不平用油石进行修整。

3.3.3、确认模柄固定螺栓是否完好。

确认机床压板槽是否完好。

3.3.4、修整工作台及垫铁不平表面3.4、安装调整作业要求3.4.1、用“寸动按钮”将滑块下降至下死点:3.4.2、查看设备的装模高度A. 查看模具的合模高度。

B. 把冲床的装模高度调至高出模具的合模高度(如加垫板,则加上垫板高度),开式压床高出25-30毫米,闭式压床高出75-100毫米。

如果冲床的装模高度低于模具的合模高度或模具高度加垫板厚度之和,则模具的安装调试时容易将模具损坏。

3.4.3、冲模需用压料或下顶出装置的,应检查压力机上相应的装置,如拉伸垫、压边缸等工作是否正常。

使用气垫时确认气垫顶杆是否变形,放置位置是否适宜,长度是否适宜:按工序卡要求选用并放置托杆,快速定位杆。

3.4.4、冲模需用打料装置的,应检查压力机上的打料装置,并将其调整到上限位置,以免调整压力机闭合高度时折弯。

调试件管理流程

调试件管理流程一、引言调试是软件开发中非常重要的一个环节,通过调试可以排查和修复软件中的错误和问题。

在软件开发过程中,调试件管理流程的规范化和有效性对于提高软件质量和开发效率至关重要。

本文将介绍调试件管理流程的具体内容和流程。

二、调试件管理的定义调试件管理是指对于软件开发过程中产生的各种调试信息和调试工具的管理和使用。

调试件包括但不限于调试日志、调试信息、调试工具和调试脚本等。

调试件管理的目标是确保调试件的可追溯性、可重现性和可管理性,以便于开发人员在软件调试过程中快速定位和解决问题。

三、调试件管理流程1. 调试件收集在软件开发过程中,开发人员需要收集和保存各种调试件。

调试件的收集可以通过以下方式进行:(1)调试日志:在软件运行过程中,开发人员可以将关键的运行信息输出到日志文件中,以便于后续分析和调试。

(2)调试信息:开发人员可以在关键的代码位置插入调试信息,记录程序的执行情况和变量的取值,以帮助定位错误。

(3)调试工具:开发人员可以使用各种调试工具进行调试,如断点调试工具、内存分析工具等。

调试工具可以帮助开发人员实时监控程序的执行情况,定位错误。

2. 调试件分类和归档收集到的调试件需要进行分类和归档,以便于后续的管理和使用。

调试件可以按照时间、功能、模块等进行分类。

同时,需要建立一个调试件的归档系统,将调试件保存在统一的位置,并对其进行版本控制和备份。

这样可以确保调试件的可追溯性和可管理性。

3. 调试件分析和定位问题在软件调试过程中,开发人员需要根据收集到的调试件进行分析,并定位问题。

具体的步骤如下:(1)分析调试日志:开发人员可以通过分析调试日志中的关键信息,如错误提示、异常堆栈等,来定位问题所在。

(2)分析调试信息:开发人员可以通过分析调试信息中的变量取值和程序执行情况,来确定问题的原因。

(3)使用调试工具:开发人员可以使用调试工具对程序进行实时监控和调试,以帮助定位问题。

4. 调试件修复和验证在定位到问题后,开发人员需要进行相应的修复,并验证修复的效果。

《调试件现场管理制度》

《调试件现场管理制度》编号:st-c20-xx1.目的与范围1.1目的。

通过对生产现场调试、试制件的控制,防止不明状态、不合格的零件混入及公司质量成本的控制。

1.2范围。

本管理制度适用于工厂自制加工零件及供方同类产品。

2.定义2.1调试件。

指调试设备、工装而产生的零件(如工装、设备维修后等)。

2.2试制、试验件。

指专为试制、试验而生产的零件(如新材料、新工艺、新产品等)。

3.职责3.1技术部负责技术标准的制定和工艺方法的策划;3.2生产加工车间负责零件加工调试、试验的实施;3.3质量部负责对最终零件状态的确认。

4.工作程序4.1工序调试件的管理4.1.1工序加工时所产生的调试件由各班组负责调试零件的管理;4.1.2所有因调试而产生的零件必须单独存放并做好标识(“调试件”标识);4.1.3现场检验员按标准对工序调试件进行检查并确认状态,工序调试合格后的合格产品(调试件)和不合格产品(调试件)做好红色标识按《不合格品管理程序》执行,调试合格后按首检30件执行。

4.1.4发生调试的头30件为正常调试件,如不合格可计入正常调试报废;如出现不合格应停止调试,查找原因后按相应的措施执行;4.1.5执行调试的班组(员工)应记录发生调试的原因,次数及每次调试的方法,总结经验;4.1.6当班产生的调试件必须当班检查处理。

4.2总成调试件、试验件管理4.2.1各总成需进行调试、试验时,不得用现场工序零件进行调试、试验,应由加工车间向技术部提出申请后,生产班组单独领用所需的各种零件,技术部需对调试、试验所用零件贴“试验件”标签后在现场进行调试及试验;4.2.2总成调试、试验件需单独领料,按产品的工序步骤进行加工并单独存放。

当全部工序完成后由现场检验员按照标准确认产品状态,合格撕掉“调试试验”标签,单独入库;4.2.3新产品试制件在生产现场加工时,技术部需对试制所用零件贴“试验件”标签。

试制所有零件不可存放在班组生产现场,每天试验完成后应由负责人单独存放。

调试件现场管理制度

生产部门:负责调试件的生产和加工, 确保生产进度和质量。

质量部门:负责对调试件的质量进行检 测和控制,确保产品符合相关标准和客 户要求。

02

调试件现场管理规定

调试件存储管理

调试件分类存放

根据调试件的种类、用途、使用频率等因素,合 理安排存储空间,分类存放,便于查找和使用。

实施定期的安全培训和演练,提高 员工的安全意识和操作技能。

建立事故报告和处理制度,及时处 理和记录事故,总结经验教训。

环保要求及合规性分析

实施污染预防措施,减少废水、废气、废渣 等污染物的排放。

定期进行环保合规性分析,确保企业符合环 保要求。

遵守国家和地方的环境法规及标准,实施环 境保护工作。

对不符合环保要求的行为和事件进行整改和 处罚。

存储环境控制

确保调试件存储环境符合相关规定,如保持干燥 、通风良好,避免阳光直射和高温等。

存储安全措施

采取必要的防盗、防火、防潮等措施,确保调试 件存储安全。

调试件使用规定ຫໍສະໝຸດ 01调试件领取建立调试件领取制度,规定领取 程序和责任人,确保调试件使用 的合规性和可追溯性。

02

调试件使用操作规 范

制定调试件使用操作规范,明确 使用方法、注意事项和安全要求 等,确保正确使用调试件。

避免生产事故的发 生,保障员工的人 身安全和企业的正 常运转。

适用范围

本制度适用于所有需要进行调试件现场管理的部门和岗位。

调试件现场管理包括但不限于调试件的生产、加工、装配、检测等环节。

职责分工

调试件现场管理的具体职责分工如下

技术部门:负责提供技术支持和解决方 案,解决调试件生产过程中出现的技术 问题。

电气工程调试流程及方案

电气调试流程及方案1、调试程序电气调试是本工程中的关键工序,设备安装工作基本完成后进入电气调试施工。

调试工作按以下程序进行:技术准备,熟悉图纸和设备说明书等技术文件;编制调试方案;仪器仪表准备;核对设备规格型号及外观检查;单元调试;系统模拟试验;送电单体试车;联锁试车。

为使电气装置满足设计及生产工艺要求,调试工作进行前组织调试人员学习相关的电气装置的原理,掌握其性能,从原理上作充分的施工准备,根据图纸和设备技术文件编制电控系统的调试方案。

设备的电气试验:试验项目和标准按现行国家标准要求进行。

当各项调试工作完成后做好变电所受电的各项准备工作。

受送电按以下程序进行操作,先推入小车,后送断路器的控制电源再合断路器。

停电时则与此相反。

每次操作都由指挥下达命令,并经监护人同意后进行操作。

送电前所有的断路器隔离开关均处于断开位置并与上一级变电所取得联系并办好相关手续。

受送电步骤:先母线受电,然后电压互感器受电,进行母线核相,之后进行变压器送电核相。

2、安装检查确认高压配电设备和电气室的低压设备安装和调试的中间交接确认如下:确认电气屏箱、变压器安装位置正确,设备编号标志完整正确,母线连接及相色正确,电气裸露部分相间及对地间距符合规定要求,电缆桥架分节间接地连接正确,电缆孔洞防火封堵符合要求。

设备及其内部元件包括高压绝缘子的外观检查,对缺件或破损件进行更换。

2.1、设备清点、核对根据单线系统图和电气原理图,检查各电气设备及内部元件的规格型号以及在本系统中的代号标志符合设计要求。

2.2、校线复查高压主母线及高压柜内分支母线目视检查,确认其回路连接符合电气原理图要求。

控制、检测、保护及信号回路(包括电气设备内的一次配线和由安装单位进行的电气设备间的电缆配线,即二次配线),均应使用校线器或万用表根据电气原理图进行配线校核。

对于电流互感器和电压互感器及其负载回路必须逐一校验。

蓄电池直流充电成套设备不作盘内校线。

校线包括对配线方式、电流回路导体截面、屏蔽及保护接地线的连接、接地线或接地导体截面的检查确认。

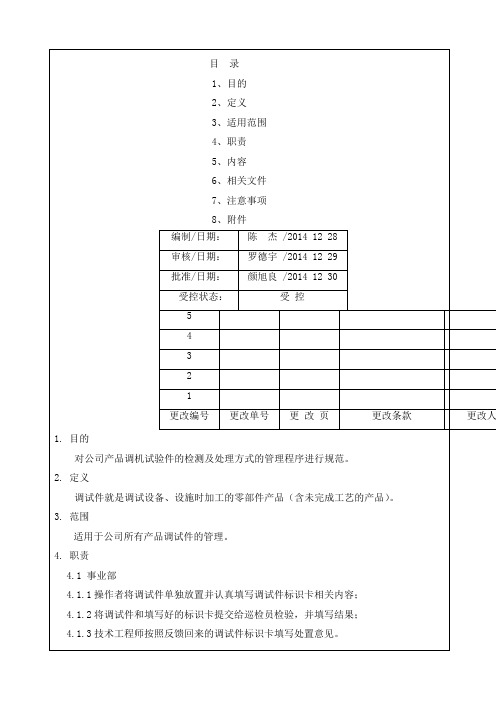

调试件管理办法

目录1、目的2、定义3、适用范围4、职责5、内容6、相关文件7、注意事项8、附件编制/日期:陈杰 /2014 12 28审核/日期:罗德宇 /2014 12 29批准/日期:颜旭良 /2014 12 30受控状态:受控54321更改编号更改单号更改页更改条款更改人1. 目的对公司产品调机试验件的检测及处理方式的管理程序进行规范。

2. 定义调试件就是调试设备、设施时加工的零部件产品(含未完成工艺的产品)。

3. 范围适用于公司所有产品调试件的管理。

4. 职责4.1 事业部4.1.1操作者将调试件单独放置并认真填写调试件标识卡相关内容;4.1.2将调试件和填写好的标识卡提交给巡检员检验,并填写结果;4.1.3技术工程师按照反馈回来的调试件标识卡填写处置意见。

4.2 计量室:配合事业部对提供的调试件按要求进行测量,出具检测报告后返还给巡检员。

5. 内容5.1调试件加工,标识:调试操作人员按要求进行加工,完成后认真填写标识卡相关内容和调试件一并放入指定的调试盒中,送巡检人员检验。

5.2调试加工内容确认检查:巡检员对调试件按调试要求项目进行检查,确认其是否符合技术要求,并填写标识卡有关项目,将不符合加工要求的调试件进行标识后分开放置。

5.3调试件流转:调试合格件可和正常生产产品流转。

对不符合加工要求的调试件由品检立即办理报废手续并标识、隔离。

5.4调试件处置5.4.1符合加工要求的调试件,合格可视同首件随同正常流转。

5.4.2 调试件合格表明调试过程满足要求,经主管认可后生产可正常进行。

5.4.3不合格则可按废品处置,及时办理报废手续并标识、隔离5.4.4 严守对标识不清或无标识的调试件,不可流入下一工序,必须进行检查、确认后进行处置。

6. 注意事项6.1调试件及时确认:调试件完成后,要求30分钟内相关检验人员检测调试件,依据检测后的状态进行标识,相关人员及时处置。

7. 相关文件:《不合格品控制程序》8. 附件:《调试件标识卡》重庆三友机器制造有限责任公司Chongqing Sanyou Machinery Manufacturing Co.ltd调试件标识卡产品代号及名称:调试工序:数量:调试加工的内容:调试人员:日期:检验与测试结果:检验结论:□合格□不合格巡检员:不合格处置:1、调试工作:□认可□重试2、调试产品:□可用□报废签字:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调试件管理流程

目的

通过对生产现场调试、试制件的控制,防止不明状态,不合格的零件混入合格品内及公司质量成本控制。

1.范围

适用于公司生产区域的自制加工零件及供方同类产品。

2.术语:

调试件:指调试设备,工装而产生的零件,如转线生产,设备维修后,工装维修后等。

试制/实验件:指专为试制,实验而加工产生的零件,如新材料,新工艺方法,新产品等。

3.职责

4.1生产部负责生产现场零件加工调试、实验实施与过程记录、零件标识与隔离。

4.2技术部负责技术标准制定和工艺方法的策划。

4.3质量部负责监督调试件制造过程的记录、标识与隔离,并对调试、试制、实验过程进行零件状态判别、记录、标识及最终零件状态的确认。

4.4设备部配合解决因设备、模具原因导致的调试异常。

4.工作流程

6. 相关记录

6.1《申请调试表》6.2《调试记录表》。