燃气轮机用热障涂层简介

航空发动机和工业燃气轮机热喷涂热障涂层用金属黏结层:回顾与展望

航空发动机和工业燃气轮机热喷涂热障涂层用金属黏结层:回顾与展望陈卫杰1*, 宋 鹏1, 高 栋2, 汪 超3(1.昆明理工大学 材料科学与工程学院, 昆明 650093;2.中国航发商用航空发动机有限责任公司 研发中心材料工艺部, 上海 200241;3.上海电气燃气轮机有限公司 燃气轮机研究所, 上海 200240)摘要:超音速火焰喷涂制作的金属黏结层加料浆喷涂制作的柱状晶结构陶瓷隔热层被视作新一代航空发动机和燃气轮机用热喷涂热障涂层,其中采用的M CrAlY 金属黏结层正朝着长寿命、低成本、适用于新燃料的方向发展。

本文综述近年来航空发动机和燃气轮机热端部件热障涂层用M CrAlY 金属黏结层研究进展,并对涂层的结构设计与成分设计进行探讨。

关键词:燃气轮机;热障涂层;金属黏结层;长寿命;低成本;成分设计doi :10.11868/j.issn.1005-5053.2021.000217中图分类号:TB3 文献标识码:A 文章编号:1005-5053(2022)01-0015-10热障涂层广泛用于航空发动机和工业燃气轮机的热端部件,保证热端部件能够在高温环境中持续工作,提高工作效率。

热障涂层通常被分为两大类:热喷涂热障涂层和电子束物理气相沉积热障涂层。

传统的热喷涂热障涂层为层状结构,具有相对较低的热导率,但是抵抗热循环的能力较低,通常用于不需频繁经历热循环的部件,如燃烧室的内衬和导向叶片;电子束物理气相沉积热障涂层为柱状结构,热导率相对较高,抵抗热循环的能力也较高,用于苛刻热循环环境工作的高压涡轮叶片和导向叶片。

热喷涂热障涂层因其较低的设备成本、较高的生产效率以及较低的生产成本被众多科研院所、涂层生产商、航空发动机和工业燃气轮机行业重视并大力推广。

本文简要回顾近年热喷涂热障涂层的发展趋势,着重讨论热喷涂热障涂层使用的金属黏结层技术,包括涂层工艺和成分设计,并对金属黏结层的发展方向进行探讨。

1 航空发动机和工业燃气轮机用热喷涂热障涂层的发展热喷涂M CrAlY (M = Ni/Co) + YSZ (ZrO 2 + 8%Y 2O 3) 热障涂层(TBCs )通常被用于航空发动机和工业燃气轮机的热端部件(如燃烧室和导向叶片)(表1),以提高部件的工作温度,延长部件的服役寿命。

锆酸镧热障涂层研究

锆酸镧热障涂层研究本文旨在探讨锆酸镧热障涂层的研究进展,首先简要介绍锆酸镧热障涂层的基本概念、性能特点及其应用领域,然后阐述其在研究中的应用和意义,最后展望其未来发展趋势。

一、锆酸镧热障涂层概述锆酸镧热障涂层是一种新型的高温防护涂层,具有优良的热稳定性和隔热性能。

该涂层主要由镧系元素和锆酸根离子结合而成,通过采用溶胶-凝胶法、化学气相沉积法、热喷涂法等工艺制备。

锆酸镧热障涂层在高温环境下能有效降低被涂覆材料的热损失,提高其抗高温氧化和腐蚀的能力,具有重要的应用价值。

二、锆酸镧热障涂层的应用和意义1、航空航天领域:航空航天器在高速飞行过程中,机体表面会受到高温气流冲击,导致高温氧化和热腐蚀等问题。

锆酸镧热障涂层能够为航空航天器的关键部位提供有效的防护,延长其使用寿命。

2、能源领域:锆酸镧热障涂层在能源领域也有广泛应用,如燃气轮机、蒸汽轮机等高温设备的防护。

该涂层能够降低设备表面的热量损失,提高设备的能源利用效率和可靠性。

3、其它领域:除上述领域外,锆酸镧热障涂层还在玻璃、陶瓷、金属等材料表面涂层防护中表现出良好的应用前景。

此外,该涂层在光学、电子等领域的低温保温和高温抗氧化方面也具有重要的应用价值。

三、锆酸镧热障涂层的未来发展随着科学技术的发展,锆酸镧热障涂层在研究和应用方面仍具有广阔的发展空间。

未来,研究者们将致力于提高该涂层的综合性能、拓展其应用领域以及探索新的制备方法。

1、性能优化:通过调整涂层的成分和结构,以提高其在高温环境下的稳定性、抗氧化性和耐腐蚀性,从而延长其使用寿命。

此外,研发具有更高热导率的锆酸镧热障涂层材料也将成为未来的一个研究方向。

2、应用领域拓展:目前,锆酸镧热障涂层已应用于航空航天、能源等领域。

未来,可以进一步探索该涂层在新能源、汽车、工业炉窑等更多领域的应用,以促进其工业化进程。

3、新制备方法探索:为了满足不同基材和复杂形状构件的涂层制备需求,研究人员将致力于开发新的制备方法,如纳米注射技术、离子注入技术等,以实现锆酸镧热障涂层的高效制备和应用。

热障涂层材料的研究和发展

热障涂层材料的研究与发展410厂张焰段绪海王世林杨秋生摘要热障涂层材料的研究与发展,始终受到人们极大的关注。

这不仅因为采用热障涂层结构,可以使航空发动机的气冷高温金属部件的温度降低50----200℃,显著改善高温部件的耐久性,为航空工业的发展带来极大的便利,同时,这一研究在民用领域也存在着巨大的潜力。

目前,关于新型涂层材料及其制各工艺的研究工作还在进行。

本文针对热障涂层材料的研究与发展作了一些探讨。

关键词:热障涂层:ZrO:粉末;喷涂材料~、前言热障涂层的研究开始于50年代初期,目的是为燃气轮机叶片及火箭发动机提供耐热、抗腐的防护。

60年代开始应用于航空燃气轮机,但直到70年代才获得突破性进展,试制成功了在高热通量条件下具有显著隔热作用的热障涂层(TBC)。

热障涂层的典型结构是双层TBC系统。

在金属基材与表面陶瓷涂层之间喷涂一层结合层。

因为陶瓷涂层与金属基材之间的结合性能较差,采用这种结构后,获得了非常满意的效果。

目前热障涂层主要应用于航空及工业燃气轮机燃烧室及加力燃烧室,并局部应用于燃气轮机的涡轮部分,并可望进一步应用于轮船柴油机、汽车发动机等方面。

热障涂层材料的研究与发展,始终受到人们极大的关注。

近年来,随着航空工业的飞速发展,对航空设备的性能要求越来越高。

现代航空涡轮发动机的发展趋势是大推力、高效率、低油耗和长寿命。

为了达到这些目标,主要措施是提高涡轮进口温度,减少发动机结构尺寸和重量。

航空发动机出现后近40年间,涡轮进口温度平均每年约提高15℃,而高温合金最高工作温度仅以平均每年10"(2左右的速度递增,目前已达到1050℃,相当于其熔点的75%,进~步提高工作温度的潜力已十分有限。

为了满足涡轮进口温度不断提高的要求,在致力于进一步发展新型合金和冷却技术的同时,国际上正在积极发展高温热障涂层技术。

实验表明,应用这种技术可以允许提高燃烧室温度50-200。

C,如果在涡轮叶片上等离子喷涂二氧化锆涂层,则可以提高涡轮进口温度约80。

浅谈燃气涡轮发动机热障涂层技术发展

强化主轴承和裙部的结合部,同时用加强筋加强油底壳的安装部分,在缸体两侧面布置网状的筋也可以有效降低表面辐射噪音。

在布置加强筋时,重点考虑数量、高度以及分布。

加强筋被布置成“井”字形的长方形网格结构,缸体的气缸孔上部更加有利于承受爆发压力的拉伸传递,而在裙部则有利于承受曲轴支承的反作用力和整个机体的弯曲刚度和扭转刚度。

加强筋设计的厚度大致等于壁厚,较矮加强筋的高度都大于壁厚,避免承载截面的增加不足以抵偿由加强筋引起的应力分布不均,而较高的将强筋也尽量控制其高度,避免材料浪费以及局部区域应力增加和铸造困难。

(图8)4总结本设计结合增压发动机整体要求,在参考机型的基础上完成了对缸体主要结构参数的优化和主要部位的设计。

可靠性是基本要求,设计始终围绕着最小的摩擦损失、最优NVH (振动和噪音)以及轻量化三个方向进行。

设计中缸体用铝合金低压铸造,整体采用全支承、龙门结构,水套采用开放式短水套设计,轴承座应用隔震式结构,曲轴孔偏置,通风回油设计和加强筋的布置完美结合,全面体现了我司最新的设计思路和理念。

参考文献:[1]袁兆成主编.内燃机设计[M].机械工业出版社,2008.[2]杨连生主编.内燃机设计[M].中国农业机械出版社,1981.[3]朱仙鼎主编.内燃机工程师手册[M].上海科学技术出版社,2006.[4]王文斌主编.机械设计手册[M].机械工业出版社,2004.图8加强筋的布置图7缸间通气孔0引言半个多世纪以来,燃气涡轮发动机(如航空发动机、燃气轮机等)技术迅速发展,燃气涡轮发动机设计工作温度不断提高,目的是提高热效率。

目前,涡轮叶片所用单晶高温合金使用温度已经接近极限,可以说金属耐高温性能进一步提高是非常困难的,因此,开发热障涂层(TBC )新技术变得非常关键。

热障涂层是将某种抗高温、耐腐蚀、隔热性能好的陶瓷材料涂覆在高温合金基体表面,来降低基体金属表面温度、提高基体金属耐高温氧化腐蚀能力的热防护技术,是燃气涡轮发动机领域关键技术之一。

先进热障涂层的概述

六铝酸盐等离子喷涂涂层能产生分割裂纹网络(见图3),这增加 了涂层的应变公差进而产生了一个热冲击抗力,在TBC应用中这是很有 利的。当把它用作双层TBC系统的顶层材料时,在高达1350℃的热梯 度燃烧室测试中它表现出很不错的寿命。

图3 1200℃等温热处理后镧-锂-六铝酸盐大气等离子喷 涂涂层的典型分割裂纹的显微图像

Байду номын сангаас 背景

随着航空业的发展,对热障涂层的要求越来越高。为了达到降低燃烧 室内金属基体的温度提高使用寿命,提高涡轮发动机的点火温度来 提高它的工作效率这样的目的。我们研究了许多种热障涂层材料, 其中使用最 广泛的应该就是YSZ。但是YSZ也存在一些不足,由EB-PVD 和APS方法加工的YSZ含有亚稳态的T`相。长时间处于高温状态下,它能 够分解成高氧化钇相和低氧化钇相。后者在冷却过程中将会转变成为 单斜晶并伴随较大的体积增加,这将导致TBC的失效。公认的上限温 度是1200℃。另外,由于有限的相稳定性将导致涂层应变公差减小, 从而降低了它的高温性能,因此涂层会过早的失效。

总结

我们研究了很多不同的TBC材料,其热导率和热膨胀系数 在图5中有所标示。很明显,烧绿石材料占据着最令人关注 的区域 (低热导率及高膨胀系数)。这些材料在加工过程 中也没有出现很严重的问题,这表明就目前而言,这些材 料是比较合适的TBC材料。

图5 新型TBC材料的热导率和热膨胀系数分布图

尽管钙钛矿的整体特性很不错,但是它的韧性不如YSZ。在大气 等离子喷涂过程中,由于氧化物蒸汽压的不同导致组成锆酸盐中的非 氧化锆成分以及复杂钙钛矿中的氧化镁先蒸发。这种效应会导致不利 于涂层性能的非化学计量相的沉积。最近的研究表明,通过优化等离 子喷涂参数来缩短粒子在等离子焰流中的时间能够使这种效应最小化。

IGCC中燃气轮机热障涂层

IGCC系统中燃气轮机热障涂层技术的发展与研究现状李勇,李太江,刘福广,李巍,刘立营,吕品正西安热工研究院有限公司,陕西省西安市兴庆路136号710032;Review on the Development and Research of Thermal Barrier Coatings for GasTurbine Engine in IGCC SystemLI Yong, LI Tai-jiang, LIU Fu-guang, LI Wei, LIU Li-ying, LV Ping-zhengXi’an Thermal Power Research Institute Co., Ltd., Xi’an, 710049, China;ABSTRACT:Gas turbine engine is one of the primary parts of the integrated gasification combined cycle (IGCC) system. Thermal barrier coatings are used to protect the blades in gas turbine engines from high temperature. This paper introduced the function and microstructure of thermal barrier coatings. The development and research status of thermal barrier coatings was reviewed. The technical problems which arise during the engineering application were illustrated in the summary.KEY WORD:IGCC;Gas Turbine Engine;thermal barrier coatings;摘要:燃气轮机是IGCC系统的主要组成部分,热障涂层是保护燃气轮机中高温透平叶片的涂层。

热障涂层的研究现状及其制备技术

4 热障涂层材料

图 3 电子束物理气相沉积设备及工作原理简图 Fig 3 Structure system and work ing pr incip le of EB- PVD

电子枪主要用于预热基底和蒸发物料。由于电 子束直接加热蒸发材料, 与蒸发材料接触的坩埚可 能受到高温的影响而与蒸发材料发生化学反应, 会 污染涂层, 因此采用循环水冷却铜坩埚, 同时在坩埚 下方安装了可以升降的进给 ( 料 ) 系统, 以使被蒸发

美国在80年代初率先取得突破随后德国俄罗斯和乌克兰也获得了成1920电子束物理气相沉积法的沉积原理电子束物理气相沉积的工作原理为首先用机械泵和扩散泵将设备的真空室抽取真空当真空室的真空度达到一定要求后电子枪开始发射电子束直接照射到水冷坩埚中被蒸发的物料上利用电子束的能量加热并气化材料材料蒸气以原子或分子的形式慢慢沉积到基体上形成涂层

为了改善等离子喷涂法制备热障涂层的不足, 自 20世纪 70年代起, 国内外开展了电子束物理气 相沉积 ( E lectron bean - physical vapo r deposition EB - PVD )设备和工艺的研究。美国在 80年代初率先 取得突破, 随后德国、俄罗斯和乌克 兰也获得了成 功 。 [ 19, 20 ] 3 1 电子束物理气相沉积法的沉积原理

电子束物理气相沉积的工作原理为, 首先用机 械泵和扩散泵将设备的真空室抽取真空, 当真空室 的真空度达到一定要求后, 电子枪开始发射电子束, 直接照射到水冷坩埚中被蒸发的物料上, 利用电子 束的能量加热并气化材料, 材料蒸气以原子或分子 的形式慢慢沉积到基 体上形成涂层。在制备过程 中, 为了提高涂层与基底的结合力, 通常在制备热障 涂层时对基底加热。图 3为电子束物理气相沉积工 艺设备主真空室的结构示意图。

EB-PVD制备热障涂层完整介绍

电子束物理气相沉积(EB-PVD)技术制备热障涂层技术黄升摘要:本文介绍电子束物理气相沉积(EB-PVD)制备热障涂层技术,结合发展历程综述其技术原理、设备构造及工艺特点。

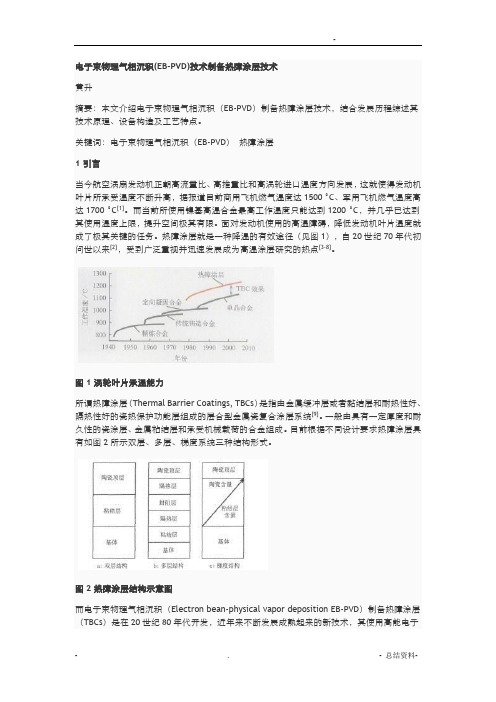

关键词:电子束物理气相沉积(EB-PVD)热障涂层1 引言当今航空涡扇发动机正朝高流量比、高推重比和高涡轮进口温度方向发展,这就使得发动机叶片所承受温度不断升高,据报道目前商用飞机燃气温度达1500 °C、军用飞机燃气温度高达1700 °C[1]。

而当前所使用镍基高温合金最高工作温度只能达到1200 °C,并几乎已达到其使用温度上限,提升空间极其有限。

面对发动机使用的高温障碍,降低发动机叶片温度就成了极其关键的任务。

热障涂层就是一种降温的有效途径(见图1),自20世纪70年代初问世以来[2],受到广泛重视并迅速发展成为高温涂层研究的热点[3-8]。

图1 涡轮叶片承温能力所谓热障涂层(Thermal Barrier Coatings, TBCs)是指由金属缓冲层或者黏结层和耐热性好、隔热性好的瓷热保护功能层组成的层合型金属瓷复合涂层系统[9]。

一般由具有一定厚度和耐久性的瓷涂层、金属粘结层和承受机械载荷的合金组成。

目前根据不同设计要求热障涂层具有如图2所示双层、多层、梯度系统三种结构形式。

图2 热障涂层结构示意图而电子束物理气相沉积(Electron bean-physical vapor deposition EB-PVD)制备热障涂层(TBCs)是在20世纪80年代开发,近年来不断发展成熟起来的新技术,其使用高能电子束加热并汽化瓷源,瓷蒸汽以原子形式沉积到基体上而形成涂层。

EB-PVD法制备的TBCs 涂层表面光洁,有良好的动力学性能;涂层/基体的界面以冶金结合为主,结合力强,稳定性好。

特别是其制备涂层组织为垂直基体表面柱状晶结构,具有很高的应变容限,较热喷涂制备涂层热循环寿命提升巨大。

另外EB-PVD工艺技术精密,具有良好的可重复性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8/30

空气等离子喷涂获得的热障涂层显微组织示意图

等离子喷涂组织示意图

等离子弧的温度很高,涂层粉末完全熔化,粉末成分通常和涂层成分一致 涂层有氧化夹杂和孔洞,且残余应力水平较高,需要热处理

9/30

涂层

工艺

等离子喷涂分类

空气等离子喷涂(APS)——整个操作在空气氛围中进行,设 备简单,成本较低,但涂层中易出现氧化夹杂 真空等离子喷涂(VPS)——氧化夹杂基本不存在;由于压力 较低,等离子弧中离子和电子的平均自由程增加,喷涂距离大大 增加,可以喷涂的工件直径也相应增加,但设备复杂,成本较高

25/30

目录ቤተ መጻሕፍቲ ባይዱ

1

燃机热端部件防护涂层概述

2 3

4

涂层工艺

涂层类型

热障涂层系统的失效及应对

5

国内热部件涂层公司简介

26/30

国内热部件涂层公司简介 三菱重工东方燃气轮机(广州)有限公司

由日本三菱重工和中国东方汽轮机有限公司共同出资,是制造燃机热部件 和提供燃机售后服务及维修的中外合资企业。公司主要产品是M701F燃机 的核心热部件,有燃烧器、分割环、透平前几级级动、静叶片等。此外, 公司还提供M701F和M251S燃机热部件维修等售后服务。(目前杭汽承接 的钢厂客户M251S燃机热部件的维修均委托该公司完成。)

注:德国ALD真空工业股份公司有相关设备的生产与开发

12/30

目录

1

燃机热端部件防护涂层概述

2 3

4

涂层工艺

涂层类型

热障涂层系统的失效及应对

5

国内热部件涂层公司简介

13/30

14

涂层

类型

热障涂层

EB-PVD技术制备的热障涂层(TBC)扫描电子显微镜照片 (其中蓝线描述了不同距离温度的分布)

热涨涂层系统由四部分组成:基体,粘接层,热生长氧化物(TGO)层,顶部陶瓷层 粘接层的作用是缩小金属基体与顶部陶瓷层之间的热膨胀差别,使其不易剥落 TGO层是由氧原子通过顶部陶瓷层扩散,氧化粘接层而形成。当TGO层均匀缓慢生长, 不出现弯曲时,TBC涂层的寿命将会提高 TBC能隔绝叶片外部的灼热气流,温度可以降低约200 ℃,从而有效保护金属基体

经过一定循环次数后,TGO层发生弯曲并与顶部陶瓷层分离

24/30

热障涂层系统的失效及应对

空气和燃料中通常含有Ca,Mg,Al,Si等,它们的氧化物会沉积在热障 涂层的表面,导致其部分熔解,从而使涂层的应变极限降低,硬度升高而 加速其失效 随着时间的增加,燃料中的V会逐渐熔解YSZ中的Y元素,导致涂层失效 S在粘接层中易形成低熔点夹杂并偏聚在晶界处极大地削弱其强度 应严格限制燃料 和空气中的Ca, Mg,Al,Si,V, S等杂质

三种防护涂层以及它们的寿命和耐受温度 5/30

燃机热端部件防护涂层

制造商 型号 11N2 ABB GT24/26

概述

静叶片 IN939 DS CM247LC(R1) MarM247LC(R2,3) IN738(R4,5) FSX-414 FSX-414(R1) GTD-222(R2,3) SC Rene N5/ FSX-414/ GTD-222 IN939 SC PWA1483(R1,2)/ IN939 X-45(R1) ECY-768/X-45 ECY-768/X-45 IN939 动叶片 IN738LC DS CM247LC(R1-3) MarM247LC(R4,5) GTD-111/IN738/U500 DS GTD-111(R1) GTD-111(R2,3) SC Rene N5(R1) DS GTD-111(R2,3) IN738LC/IN792(R4) SC PWA1483(R1,2) U500(R1) U520 IN738LC DS MarM002(R1,2) CM247 涂层 NiCrAlY+Si TBC(R1 V) NiCrAlY+Si(R2-4 B,V) 无涂层R5V,镀铬R5B RT22/GT29-In+(R1B) GT33-In/GT29-In+/ 镀铬 TBC(R1,2B,V) 其它GT33 CoNiCrAlY+Si TBC(EB-PVD R1B)/ MCrAlY+Re CoNiCrAlY(R1B)/ TBC(PS R1V) MCrAlY TBC(R1 B,V)/ MCrAlY/Sermalloy J TBC(EB-PVD R1,2 B,V)/ MCrAlY

当氧化钇含量为7%左右时,涂层寿命最长 当氧化钇添加量为最佳时,氧化锆在低温下也不会发生相变

16/30

涂层

类型

包覆涂层

包覆涂层一般为MCrAlX型,其中M代表Ni,Co或两者的结合;X代表微量 活性元素,如Y,Si,Ti,Hf等 包覆涂层的主要作用是抗氧化和热腐蚀,其位于金属基体之上优先与氧化和 腐蚀物质接触并反应,从而保护内部金属

在海边附近长期工作的燃气轮机叶片 左:没有涂层 右:NiAl涂层

3/30

燃机热端部件防护涂层

概述

联合循环出力

联合循环热效率

叶片温度承受能力

热部件制造成本 较低 高温合金 制造成本 涂层成本

4/30

燃机热端部件防护涂层

概述

几种涂层类型的比较

APS:空气等离子喷涂 VPS:真空等离子喷涂 EB-PVD :电子束物理气相 沉积 YSZ :氧化钇稳定的氧化锆

比较均匀 氧化 夹杂少 高致密性

VPS特点

可进行大 厚度涂层 设备复杂 低残余 应力

注:瑞士Sulzer Metco公司 有相关设备的生产与开发

10/30

涂层

工艺

电子束物理气相沉积

电子束物理气相沉积(EB-PVD)示意图

蒸发沉积示意图

高能电子束作用于涂层材料块使其逐渐气化,从而在需要涂层的零件 周围形成蒸气云 旋转零件(预热至850-1050℃),使蒸气云沉积在需要涂层的位置处

广泛使用的MCrAlX型包覆涂层成分

17/30

涂层

类型

包覆涂层中合金元素的作用

Al的作用是形成致密的氧化铝薄膜, 阻止涂层及里面的金属被氧化和腐 蚀 Cr的作用是加速形成致密的氧化铝 膜,在镍铝二元系中,要单独形成 氧化铝(无氧化镍形成),Al的含 量至少为20%,而当加入5%的Cr时, 只需加入5%的Al Y,Si,Hf等活性元素的作用则是 提高氧化铝薄膜与基体的粘接而不 致脱落,从而有效保护金属基体

在高速气体冲刷,氧化,腐蚀以及燃气轮机停机,变工况等条件下, 热障涂层系统将会失效而剥落,这通常是由粘接层和顶部陶瓷层在界 面处分层引起的

涟钢M251S大修换下一级静叶热障涂层的失效

20/30

热障涂层系统的失效及应对

EB-PVD法制备热障涂层系统中热生长氧化物的生长动力学

TGO层的厚度随着时间的增加呈抛物线式增长,表明它的形成受扩散控制 有资料表明,当TGO层的厚度达到10μm时,涂层将失效,因此,TBC系统 的寿命与TGO层的厚度密切相关

27/30

国内热部件涂层公司简介 上海西门子燃气轮机部件有限公司

西门子燃气轮机部件有限公司是由西门子和上海电力集团联合投资的合 资公司。公司主要制造和整修SGT5-4000F级燃气轮机高温涡轮叶片并装 配燃烧室耐高温的瓷砖。 注:目前该公司已解散

通用电气哈动力能源服务(秦皇岛)有限公司

公司由通用电气能源集团与哈尔滨动力设备股份公司合资成立,哈汽和 南汽与通用电气合作生产的重型燃气轮机热部件的维修和服务主要由该 公司承接。

6/30

目录

1

燃机热端部件防护涂层概述

2 3

4

涂层工艺

涂层类型

热障涂层系统的失效及应对

5

国内热部件涂层公司简介

7/30

涂层

工艺

等离子喷涂

等离子喷涂(PS)示意图

阳极与阴极间产生高温的等离子弧,使得送进的涂层材料 粉末熔化并高速地飞向待涂层基体的表面,从而凝聚形成涂层

注:图中通入的是惰性气体,H2应为N2

22/30

热障涂层系统的失效及应对

五种TBC系统的循环剥离寿命

总的来说,EB-PVD法制备的顶部陶瓷涂层比PS法的寿命更长,这是 因为其顶部陶瓷涂层中存在微裂纹而使得它具有较大的应变极限 粘接层的工艺对TBC系统的寿命影响不大

23/30

热障涂层系统的失效及应对

在TGO层与顶部陶瓷层界面处存在很多缺陷,而分散的初期裂纹在缺陷处形 成,这些裂纹生长并连接 当裂纹生长到一定尺寸而使TGO层发生弯曲时,涂层即发生失效(在冷却时 TGO内部产生较大的压应力) 应尽量避免负 荷和燃料热值 的快速变化

14/30

15

涂层

类型

热障涂层材料的选择

不同温度下几种氧化物的热导率

氧化锆的热导率最低,且温度变化对其影响很小 多数氧化物的热导率均随温度的升高而降低 但低温下氧化锆会发生相变,体积和热导率均有明显 变化,需加入稳定剂(一般为氧化钇)

15/30

涂层

类型

稳定剂的添加量

涂层循环失效次数随氧化锆中氧化钇含量的变化图(NASA燃烧器试验)

Si,Hf等元素的蒸气压较低,EB-PVD法 不能有效地将其蒸发沉积至涂层上

EB-PVD和PS法制备包覆涂层的氧化阶段, 显示Si和Hf的添加对涂层寿命的影响

18/30

目录

1

燃机热端部件防护涂层概述

2 3

4

涂层工艺

涂层类型

热障涂层系统的失效及应对

5

国内热部件涂层公司简介

19/30

热障涂层系统的失效及应对

28/30

国内热部件涂层公司简介 梯西艾燃气轮机材料技术(上海)有限公司

梯西艾(上海)公司的燃机部门专门为燃机热通道部件进行涂层和焊接 修理,公司的技术、工艺和质量标准来源于美国通用电气集团电力系统 公司大本营的美国TCI公司,梯西艾公司与其美国总公司的生产工艺标 准是按照美国航空工业的标准来严格制定的。公司客户包括西门子、上 海电气集团及江苏沙钢等。