技术要求及说明(精)

技术要求-参考

三、门窗制作、安装技术要求一、技术要求〔一〕、系统说明外窗采用65系列铝塑铝型材;保温性能满足大庆地区在一个采暖期内,建筑物耗热量指标低于22W/㎡.要求。

外窗采用隔热铝塑铝合金三玻中空玻璃门窗。

3层玻璃,2层空气腔,外门窗传热系数为2.0W/(m².k)地下室内平开窗和平开门采用60系列塑钢双玻中空玻璃门窗。

2层玻璃,1层空气腔。

外门窗传热系数为2.5W/(m².k)。

〔二〕、铝塑铝窗框料要求1. 外窗型材采用65系列三道密封铝塑铝复合型材,型材整体为五腔结构,里外铝合金型材为单腔结构,腔室宽度不小于8.0mm,铝材壁不小于1.4mm,且采用加强框料,铝型材的材质采用6063-T5;窗框、窗扇、玻璃之间采用EPDM密封胶条密封处理,密封严密,保温性能好;。

所选铝型材及塑型材必须严格满足国家及地方相关标准要求,并供国家有关部门的质量检测报告。

2. 铝塑铝窗设计时要求有副框,副框材料为40*20*2mm热镀锌钢副框〔通长布置〕,1.5mm镀锌铁片连接件〔@300布置〕、M6*65膨胀螺栓安装。

3. 加工要求及框料连接:型材的尺寸偏差精度等级为高精度级或超高精度级;铝塑铝门窗全部采用三角扣条,连接处为直角拼缝,要求作好拼缝处的防水处理,4. 型材室外外可视面采用氟碳喷涂处理,室内可视面采用静电粉末喷涂处理,颜色根据建筑师和业主封样确定。

装饰面涂层厚度应满足:喷涂厚度不小于60μm。

5. 有框地弹簧玻璃门:1〕框料采用方钢骨架、镀锌铁板包框,面层氟碳漆喷涂,颜色根据建筑师和业主封样确定。

;2〕玻璃采用6+12A+6中空钢化LOW-E玻璃;3〕地弹门的门扇的左右边框的宽度做成一致,为100mm,上、下边框的宽度做到200mm。

门拉手采用通高拉手,拉手采用Φ38x2.5断丝不锈钢管,内衬Φ28的圆钢,通过8mm厚的不锈钢片与上下框固定。

门扇四周框采用厚镀锌铁板,内做镀锌钢框,然后采用竹芯板找平固定于钢框上,再采用密封胶将不锈钢板粘接于竹芯板上,门扇四周的缝隙必须装防尘毛刷。

工程技术要求

第九章工程技术要求1、钢筋混凝土工程(1)基本要求1)本工程的钢筋混凝土主体结构工程质量控制目标:除达到国家标准的要求,还须达到项目部(发包方)的相关要求,本工程混凝土结构表面不抹灰,要求砼面直接移交,即砼面不进行抹灰找平或压光而达到交付要求,模板拆除后,如需局部修补,须与原色保持一致,因砼面(垂直度、平整度、以及与砖墙抹灰面统一协调处理等)不能满足验收标准而进行的任何处理,包括凿、补、打磨、批腻子等,由此发生的一切费用均包含在劳务总价中。

2)本工程的模板不做限定。

3)所有涉及有水房间的结构楼板都必须经过24小时闭水或8小时淋水(坡屋面等)试验,只有经试验合格的结构楼板方可移交给下道工序,若结构楼板出现渗漏水(不论轻重程度),劳务公司应自费采取注浆等措施进行修补合格并经发包方书面签字确认后方可开始下道工序施工。

4)在劳务分包进场时,所有劳务方人员认真学习有关工程管理要求和工程技术质量标准。

(2)钢筋工程1)材料及设备要求:a)钢材进场后须将待检钢材与合格钢材分开堆放;b)现场使用的焊条等材料,要求分规格保存及使用,禁止混用;c)钢筋加工机械须经过调试合格后使用,在进行批量加工之前,钢筋半成品的制作须进行试制后方可展开;d)直螺纹接头加工完成后须安装保护帽方可堆放及使用,否则视为不合规操作。

2)工艺要求:a)本工程禁止对钢筋的型号等进行等量代换,如确系钢材规格型号不全及工期需要求时,由劳务报请发包方出具相关方案;b)钢筋半成品加工完成后,应由劳务单位钢筋工组长报请发包方复核性验收,验收合格后方可吊装;c)本工程的钢筋绑扎工程要求满绑,禁止跳绑、漏帮等情况出现;(暗)d)当剪力墙采用大钢模施工时,剪力墙钢筋应设置如拐角部位,浇注混凝土时,柱钢筋上端须设置定位筋或定位卡;e)钢筋绑扎时,钢筋的连接区位要求须满足规范及图籍要求,当出现矛盾时应及时与发包方项目工程师沟通,避免引起返工如不沟通擅自做主所引起的返工费由劳务公司承担;梁柱的模板内撑需使用预制成品定位撑,不得使用钢筋替代;f)板筋绑扎时,需用颜料弹线后再行绑扎;g)板面钢筋马凳筋要求设置通常马凳,间距不大于1m;h)本工程预留钢筋均需要用加胶水泥浆涂刷防锈蚀;i)植筋的要求,本工程所使用植筋胶须经发包方认可,发包方有权对植筋工程内容做随机抽检(拉拔试验),抽检数量不受规范等相关条文限制。

一技术要求范文

一技术要求范文技术要求是指在实施项技术方案或项目时,所要求的技术条件和技术要求的详细说明。

这些技术要求通常包括硬件要求、软件要求、数据要求、网络要求以及安全要求等。

下面将以一个虚拟的软件开发项目为例,详细说明技术要求。

硬件要求:1.服务器:至少需要一台性能稳定、能够满足系统运行需求的服务器。

服务器配置要求至少包括四核心处理器、16GB内存和500GB存储空间。

2.客户端设备:软件需要支持在各种类型的客户端设备上运行,包括个人电脑、笔记本电脑和平板电脑等。

客户端设备要求至少有4GB内存和100GB存储空间。

软件要求:1. 操作系统:服务器端和客户端设备上要求安装支持该软件的操作系统,例如Windows Server或Linux。

2. 开发环境:软件开发需要使用特定的开发工具和编程语言。

开发工具要求包括集成开发环境(IDE)和版本控制系统,编程语言要求根据具体项目而定,例如Java或C#。

3. 数据库:软件需要使用数据库来存储和管理数据。

数据库要求包括相应的数据库管理系统(DBMS)和数据库引擎,如MySQL或Oracle。

数据要求:1.数据格式:软件需要支持特定的数据格式,根据实际需求可能包括文本、数字、图像、音频和视频等多种格式。

2.数据存储:软件需要有合适的数据存储方式,可以选择使用文件系统或数据库等方式。

对于数据库存储,需要设计合理的表结构和数据模型。

网络要求:1.网络架构:软件需要在一个可靠的网络环境中运行,要求有稳定的网络连接和足够的带宽。

2.网络协议:软件需要支持适当的网络协议,例如HTTP、TCP/IP和SMTP等。

安全要求:1.数据安全:软件需要保证数据的机密性、完整性和可用性,要求采取适当的数据加密、备份和恢复措施。

2.用户权限控制:软件需要有用户权限控制功能,可以限制用户对系统的访问和操作权限。

3.防护措施:软件需要有必要的安全防护措施,包括防火墙、入侵检测和反病毒软件等。

综上所述,技术要求是指在实施项技术方案或项目时所要求的硬件、软件、数据、网络和安全等方面的详细说明和要求。

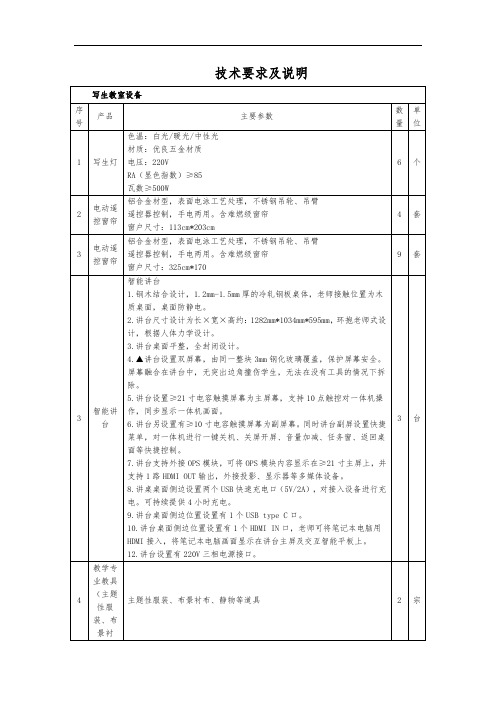

技术要求和说明

5.讲台设置≥21寸电容触摸屏幕为主屏幕,支持10点触控对一体机操作,同步显示一体机画面。

6.讲台另设置有≥10寸电容触摸屏幕为副屏幕。同时讲台副屏设置快捷菜单,对一体机进行一键关机、关屏开屏、音量加减、任务窗、返回桌面等快捷控制。

3.讲台桌面平整,全封闭设计。

▲4.讲台设置双屏幕,由同一整块3mm钢化玻璃覆盖,保护屏幕安全。屏幕融合在讲台中,无突出边角撞伤学生,无法在没有工具的情况下拆除。

5.讲台设置≥21寸电容触摸屏幕为主屏幕,支持10点触控对一体机操作,同步显示一体机画面。

6.讲台另设置有≥10寸电容触摸屏幕为副屏幕。同时讲台副屏设置快捷菜单,对一体机进行一键关机、关屏开屏、音量加减、任务窗、返回桌面等快捷控制。

6

套

6

电子大屏幕

电容款双拼一体机

1.整机屏幕由两台86英寸 UHD超高清LED 液晶屏组成。

2.整机屏幕显示比例32:9,分辨率3840*2160,具备防眩光功能;整机屏幕色域覆盖率(NTSC)≥ 90%;整机采用全贴合技术,钢化玻璃和液晶显示层无间隙。

3.侧置输入接口具备1路HDMI、1路RS232、1路TypeC、1路USB2.0;侧置输出接口具备1路音频输出、1路触控输出USB。

13.整机支持蓝牙4.2标准,能连接外部蓝牙音箱播放音频,也能接收外部手机通过蓝牙发送的文件。

14.支持标准、HDR、节能的显示模式调节。

15.具备摄像头工作指示灯,摄像头运行时,有指示灯提示。

16.支持课堂简易录播(轻录播)功能,录制屏幕及整机半径4米内课堂现场音频。

技术要求大全

7.装配前应对零、部件的主要配合尺寸,特别是过盈配合尺寸及相关精度进行复查。

8.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

9.轴承外圈与开式轴承座及轴承盖的半圆孔应接触良好,用涂色检查时,与轴承座在对称于中心线120°、与轴承盖在对称于中心线90°的范围内应均匀接触。在上述范围内用塞尺检查时,0.03mm的塞尺不得塞入外圈宽度的1/3。

71.在补焊的全过程中,铸钢件预热区的温度不得低于350°C。

72.在条件允许的情况下,尽可能在水平位置施焊。

73.补焊时,焊条不应做过大的横向摆动。

74.铸钢件表面堆焊接时,焊道间的重叠量不得小于焊道宽度的1/3。

75.每个钢锭的水口、冒口应有足够的切除量,一以保证锻件无缩孔和严重的偏折。

82.滚压精加工的表面,滚压后不得有脱皮现象。

83.最终工序热处理后的零件,表面不应有氧化皮。经过精加工的配合面、齿面不应有退火

84.加工的螺纹表面不允许有黑皮、磕碰、乱扣和毛刺等缺陷。

85、发蓝、变色的现象。

谢谢clutch_2006提供

1装配滚动轴承允许采用机油加热进行热装,油的温度不得超过100℃。

54.铸件非加工表面的皱褶,深度小于2mm,间距应大于100mm。

55.机器产品铸件的非加工表面均需喷丸处理或滚筒处理,达到清洁度Sa2 1/2级的要求。

56.铸件必须进行水韧处理。

57.铸件表面应平整,浇口、毛刺、粘砂等应清除干净。

58.铸件不允许存在有损于使用的冷隔、裂纹、孔洞等铸造缺陷。

29.圆锥销装配时应与孔应进行涂色检查,其接触率不应小于配合长度的60%,并应均匀分布。

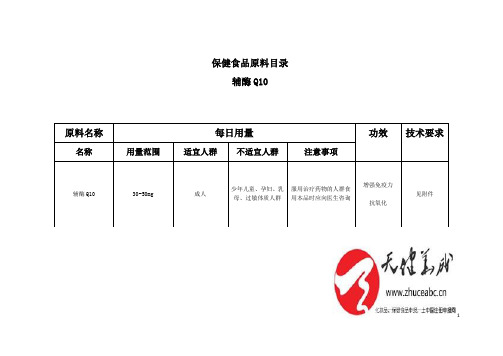

保健食品原料目录辅酶Q10的技术要求及起草说明(2019版)

保健食品原料目录辅酶Q1012辅酶Q10原料技术要求【来源】辅酶Q10原料来源于微生物(酵母菌或类球红细菌)经发酵、提取、精制等过程制得。

化合物名称为2-[(全-E)-3,7,11,15,19,23,27,31,35,39-十甲基-2,6,10,14,18,22,26,30,34,38-四十癸烯基]-5,6 二甲氧基3-甲基-p-苯醌,分子式为C59H90O4。

【感官要求】应符合表1规定。

表1 感官指标【鉴别】1. 取含量测定项下的供试品溶液,加硼氢化钠50mg,摇匀,溶液黄色消失。

2. 在含量测定项下记录的色谱图中,供试品溶液主峰的保留时间应与对照品溶液主峰的保留时间一致。

3. 本品的红外光吸收图谱应与对照的图谱(光谱集1046图)一致。

【理化指标】应符合表2规定。

表2 理化指标1 有关物质的测定1.1试剂和材料1.1.1 甲醇:色谱纯。

1.1.2 无水乙醇:色谱纯。

1.2仪器和设备1.2.1 电子天平。

1.2.2 水浴锅。

1.2.3 高效液相色谱仪。

1.3供试品溶液的制备避光操作。

精密称定辅酶Q10原料约20mg,加无水乙醇40ml,在50℃水浴中振荡溶解,放冷后,置于100mL量瓶中,用无水乙醇稀释制成每1 mL中约含0.2mg的溶液,摇匀,作为供试品溶液。

1.4对照溶液的制备避光操作。

精密量取供试品溶液1ml,置100ml量瓶中,用无水乙醇稀释制成每1 mL 中约含2μg的溶液,摇匀,作为对照溶液。

1.5灵敏度溶液的制备避光操作。

精密量取对照溶液1ml,置20ml量瓶中,用无水乙醇稀释制成每1 mL中约含0.1μg的溶液,摇匀,作为灵敏度溶液。

1.6测定色谱条件:用十八烷基硅烷键合硅胶为填充剂;色谱柱规格:4.6mm×150mm,5μm;流动相为甲醇:无水乙醇=50:50。

检测波长:275nm;进样量:20μL。

灵敏度试验取系灵敏度溶液注入高效液相色谱仪,记录色谱图。

主成分色谱峰的信噪比不小于10。

蒸箱说明书及技术参数(精)

蒸箱说明书及技术参数定型机俗称“蒸箱”,在各纺织企业中都起着很大的作用,织造企业用来定捻、调湿;棉纺企业用来改善棉纱的质量,同时定捻、调湿;家纺企业用来定皱,改善产品整体垂感;印染企业用来固色,增加匹绸的吸色率。

其上述一切工艺方法,都是为了将要求的品质,通过蒸箱来达到后续的效果和功能。

早在近年前,古丝绸人就已经用原始“蒸笼”来完成他们所需要的丝绸效果。

如今现代丝绸人利用先进的生产设备,创造一个崭新的东方丝绸文化。

从古到今,定型这个理念都一直在延续,影响一代又一代丝绸人。

国内外的丝绸专家、学者都不断地研究更好直接的生产工艺。

我们根据多年的生产经验和国内外新的定型理念,研发了新一代电、汽两用节能、环保定型蒸箱,一举打破了往复几百年的传统定型工艺。

而今我们的定型理念,可满足各大纺织企业,每一寸、每一根丝材的处理要求,使其真正达到您想要的效果和条件。

主要体现在:捻度处理、强度、湿度、手感、吸色率。

电、汽加热定型机主要分类为立式、卧式两种,其次就是所载的容积,再分微压类、高压类两个类别。

根据不同的丝材和不同的定型要求来选择蒸箱的类别、型号和容积。

电、汽加热定型机的主要功能:将需要进行处理的丝材、匹绸或其他的材料,通过密封、真空、温度、湿度、压力、相应的保温时间,在此饱和蒸汽的条件下,对丝材进行定型处理,使其达到要求的后续使用条件。

新一代电、汽加热定型机的工艺特点:增加棉纱断裂强度达10-15%提高断裂伸长达20-30%减少棉线和纤维飞花达30-40%湿度增加3-4%增湿均匀,不伤损任何桶纱和桶芯去除静电定捻松弛,减少缩水巩固纱线的摩擦值(标准)改善纱线的退绕值手感更柔软,富有弹性增强吸色力KSZX-D-Q系列定型机(蒸箱)的常用规格QZD-D-Q系列家纺定型机(蒸箱)的常用规格TSZX-D-Q系列定型机(蒸箱)的常用规格。

通用技术要求

一 通用技术要求1 设备制造、验收、包装技术要求1.1 焊接件1.1.1 焊接结构件尺寸公差符合JB/ZQ4000.3-86中表6和表7的B级,形位公差相应按F级检验。

1.1.2 施焊焊工必须进行考核合格,并有相关的资质证书。

1.1.3 焊缝外观质量应符合JB/ZQ400.3-86中Gs级和Bk级,焊接结构件表面。

不允许有明显锤疤,伤痕,其表面飞溅物,焊渣,切割边缘,棱边,毛刺等必须打磨和清理。

1.1.4 焊缝不允许有裂纹、未焊透和任何缺陷,如达不到标准要求,允许通过碳弧气刨等方法,铲除清理干净后重焊或修磨。

1.1.5 焊接结构件(含热处理后),必须经过打磨清理,合格后涂上底漆,方可发送加工或装配,(涂漆前表面预处理质量要求见本要求第5.3.11项油漆要求)。

1.1.6 散件发货的型材数量应考虑留有一定的损耗余量。

1.2 铸件1.2.1 铸件尺寸公差、壁厚公差值应符合GB6414-86的规定,公差等级为CT14。

1.2.2 铸钢件表面粗糙度等级Ra50(GB6060.1-85)。

1.2.3 铸铁件表面粗糙度等级Ra25(GB6060.1-85)。

1.2.4 铸钢件应符合《铸钢件通用技术条件》(JB/ZQ4000.5-86)和《铸件补焊通用技术条件》的规定。

1.2.5 铸铁件应符合《铸铁件通用技术》(JB/ZQ4000.5-86)和《铸铁件补焊通用技术条件》的规定。

1.2.6 毛坯铸件必须经过喷砂,喷丸和打磨清理,合格后涂上底漆(见第5.3.11条油漆要求)。

1.3 锻件1.3.1 锻件应符合《锻件通用技术要求》(Q/ZB71-73)。

1.4 加工件1.4.1、加工件未注尺寸公差为CT12级1.4.2 符合《机械加工通用技术条件》(Q/ZB75-73)的要求。

1.5 气动系统1.5.1 所有关键的气动元器件如电磁换向阀、气缸、气动三联件、压力开关、真空发生器、真空吸盘、真空压力开关、真空减压阀、真空气阀以及气动附件必须采用国际知名供应商的产品。