洁净压缩空气系统确认方案

压缩空气系统设计确认(DQ)方案

设计确认方案(DQ)压缩空气系统方案审核和批准供应商:客户:版本历史目录1.目的 (4)2.范围 (4)3.职责 (4)3.1供应商的职责 (4)3.2客户的职责 (4)4.参考文件 (4)5.系统描述 (5)5.1描述 (5)5.2工艺流程图 (6)5.3人员确认 (6)5.4文件确认 (8)5.5设计标准确认 (10)5.6组件确认 (13)5.7仪表确认 (16)5.8施工要求确认 (18)6.偏差报告 (21)7.附件清单 (21)8.执行的审核和批准 (21)1. 目的本设计确认(DQ)方案是为了确认XXX制药有限公司新建项目的压缩空气及分配系统的设计符合用户需求说明和GMP要求。

DQ的结果记录在此验证方案中。

2. 范围本设计确认的范围包括了……3. 职责3.1 供应商的职责1. DQ方案编写2. DQ实施和数据的收集3. 准备偏差报告和解决偏差的建议4. 如果出现偏差,与客户某个授权的人员进行协调5. 最终报告的编写3.2 客户的职责1. 执行前审核和批准本方案2. 提供设备或系统的技术标准和其它相关的设计文件3. 提供经客户批准和发布的用户需求说明4. 针对不符合项界定解决方法5. 审核和批准最终报告4. 参考文件以下是方案编写所依据的参考文件:✓(SFDA) 中国GMP2010年修订版✓欧盟GMP的附录1-无菌药品的生产,2008版✓欧盟GMP的附录15-验证和确认✓中国药典2010年版✓药品生产验证指南(2003年版)✓压力容器安装规范要求及洁净压缩空气质量标准。

✓四级过滤器使用说明书✓压缩空气系统URS✓《压缩空气系统标准操作规程》5. 系统描述5.1 描述主要设备GA55型螺杆式压缩机。

辅助设备有YC-75AH/冷冻式干燥机、C-8/1.0储气罐、QE-150吸附式干燥机及C、T、A、H四级过滤器组成。

GA55型蜗杆式空气压缩机系统流程:将空气经过空气滤清器滤去尘埃、杂质,由减荷阀控制进入压缩机工作腔,随着蜗杆与两侧星轮片的合运动,空气被压缩,并在压缩过程开始时与喷入的润滑油混合,经压缩后的混合气体进入油气分离器,利用旋风分离法和上返分离法粗分离油气后,经精分离器滤芯进行精分离、通过最小压力阀排出的气体是比较纯净压缩空气;然后经过板翘式冷却器,将压缩空气冷却,空气中水蒸汽饱和析出,与压缩空气一起排出。

压缩空气系统确认方法

百度文库- 让每个人平等地提升自我压缩空气系统确认方案文件编号:JH-YZ-SB-025-R00制定人:制定日期:审核人:审核日期:批准人:批准日期:实施日期:四川利君精华制药股份有限公司目录1:概述压缩空气系统简介压缩空气设备基本情况净化压缩空气处理流程图压缩空气系统的主要技术参数2:目的3:范围4:依据5:可接受标准6:职责7:培训8:确认时间9:确认内容设计确认DQ安装确认IQ运行确认OQ性能确认PQ10:异常情况处理11:偏差处理12:变更控制13:确认结果评定14:拟定再确认周期15:附表1 概述压缩空气系统简介本压缩空气系统主要是作为制剂车间(固体制剂、提取车间和凝胶剂、栓剂车间)生产工艺的辅助设备,为车间提供符合生产工艺要求的压缩空气,压缩空气系统由压缩机、电动机、压力开关、单向阀、储气罐、压力表、自动排水器、安全阀、主管道过滤器等组成。

压缩空气设备基本情况水润滑单螺杆空气压缩机项目 栓剂、凝胶剂固体制剂产品型号 出厂编号 0321420303214205生产厂家广东正力精密机械有限公司净化压缩空气处理流程图压缩空气系统的主要技术参数 序号 项目 主要技术参数 1 排气量(m 3/min ) 2 排气压力(MPa )3 螺杆润滑方式水润滑 4 吸气状态温度(℃) 2~40 压力大气压 5 供气温度 环境温度+20 6 传动方式 弹性连轴器 7冷却方式分冷空气空气压缩机 冷干机 除油过滤器精密过滤器除菌过滤器除臭过滤器各使用点8 气量调节方式ON/OFF调节9 润滑水量(L)3010 安全阀设定压力(MPa)11 噪声dB(A)75 312 电动机功率11 22 转速1460 2950 起动方式Y-降压起动电压(V)380频率50防护等级IP54绝缘等级F级13 电动机功率(KW)转速(rpm)1420 风量(m3/min) 10014 净重60015 外形尺寸(长*宽*高)(mm)1400*865*11502 目的确定压缩空气系统的技术指标、型号及设计符合规范要求;对压缩空气系统及管路分配系统的安装过程、安装条件进行检查,安装后进行试运行,以证明设备性能够达到设计要求及规定的技术指标。

压缩空气系统确认方案x

压缩空气验证方案1概述①:空压站提供给车间洁净区内使用的压缩空气有两种用途,一种是设备上相关气动机构系统作为动力源使用的,另一种是用于与药品生产直接接触的压缩空气。

按照GMP规范中要求与药品直接接触的压缩空气应经净化处理,符合生产要求的条款规定,我们在气源系统中安装了预过滤器、冷冻干燥机、筒式管路过滤器、精密过滤器,对压缩空气的固体微粒,水分、油雾进行去除处理。

压缩空气的输配管路及附件均采用SUS304材质的不锈钢制作。

压缩空气直接接触药品使用点末端安装筒式除菌过滤器,从而保证车间使用的压缩空气品质符合规定。

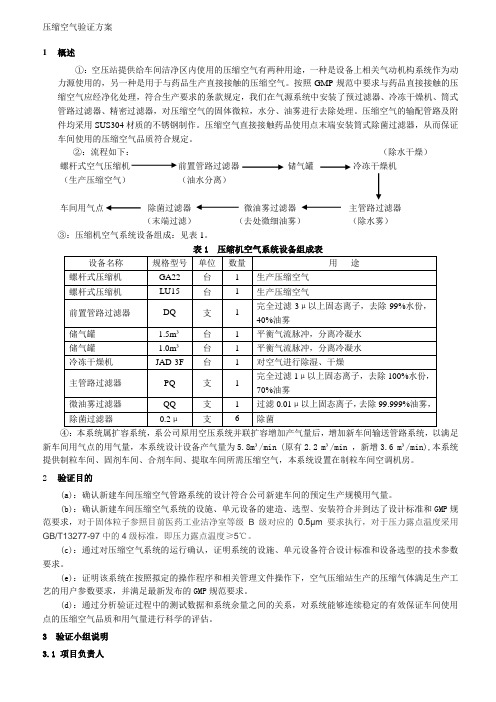

②:流程如下:(除水干燥)螺杆式空气压缩机前置管路过滤器储气罐冷冻干燥机(生产压缩空气)(油水分离)车间用气点除菌过滤器微油雾过滤器主管路过滤器(末端过滤)(去处微细油雾)(除水雾)③:压缩机空气系统设备组成:见表1。

表1 压缩机空气系统设备组成表④:本系统属扩容系统,系公司原用空压系统并联扩容增加产气量后,增加新车间输送管路系统,以满足新车间用气点的用气量,本系统设计设备产气量为5.8m³/min (原有2.2 m³/min ,新增3.6 m³/min),本系统提供制粒车间、固剂车间、合剂车间、提取车间所需压缩空气,本系统设置在制粒车间空调机房。

2验证目的(a):确认新建车间压缩空气管路系统的设计符合公司新建车间的预定生产规模用气量。

(b):确认新建车间压缩空气系统的设施、单元设备的建造、选型、安装符合并到达了设计标准和GMP规范要求,对于固体粒子参照目前医药工业洁净室等级B级对应的0.5μm要求执行,对于压力露点温度采用GB/T13277-97中的4级标准,即压力露点温度≥5℃。

(c):通过对压缩空气系统的运行确认,证明系统的设施、单元设备符合设计标准和设备选型的技术参数要求。

(e):证明该系统在按照拟定的操作程序和相关管理文件操作下,空气压缩站生产的压缩气体满足生产工艺的用户参数要求,并满足最新发布的GMP规范要求。

压缩空气系统验证方案

压缩空气系统验证方案一、验证方案审批1验证方案的起草。

2验证方案批准批准人:日期:年月日二、验证方案1引言压缩空气系统产生的压缩空气是为水系统、自动控制系统提供动力。

压缩空气的质量,对于工艺用水、药液、药物的洁净至关重要,因此,压缩空气系统是影响产品质量的重要环节。

该系统于年月日安装、调试,投入使用,根据药品GMP要求,结合实际情况,决定于年月日~ 年月日对压缩空气系统进行验证。

2 验证目的:该系统安装后,检查并确认本系统是否仍符合设计要求和生产要求。

3 验证对象:本公司压缩空气系统该系统主要由两台空气压缩机、两个贮气罐、一个缓冲罐、一套英国公司生产的压缩空气处理器、压缩空气管道及直接接触药品使用点的压缩空气过滤罐组成。

4 验证准备:1)有关操作规程A ZW3-10系列无油润滑空气压缩机操作规程B 压缩空气过滤罐清洁标准操作程序2)有关资料3)有关仪表5 安装确认6 运行确认:6.1 管道系统的完整性试验:启动空气压缩机,达正常工作压力后,打开各使用点阀门,检查并记录各使用点能否达到需要压力。

检查人:检查日期:6.2 使用点净化压缩空气质量:应根据使用点洁净室的净化级别确定净化压缩空气尘埃粒子数的检测标准,净化压缩空气对物料及洁净室环境不应造成污染。

所以采用相应洁净室的净化标准。

终端尘埃粒子数测定方法:制作或购买聚乙烯塑料一个,要求体积大于1立方米,袋口直径小于30cm,形状不限,洗净后,置验证合格的百级层流罩下吹干、压平、叠齐,移至净化压缩空气使用点。

在压缩空气系统正常工作情况下,将尘埃粒子计数器的采样管插入袋内后,收集使用点的净化压缩空气,至塑料袋胀满,袋口有气排出时移开并封闭袋口,按《尘埃粒子计数器标准操作规程》检测袋内空气的尘埃粒子数。

重复取样三次,每次计取样数两次,记录结果。

使用点:测定人:测定日期:7 结果分析和评价:根据上述试验数据和有关检查情况由验证小组成员出具验证报告(含验证评定)。

压缩空气系统再确认方案

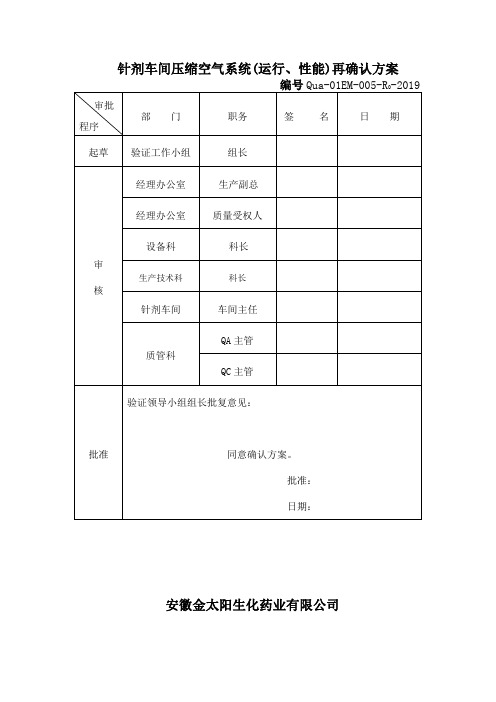

针剂车间压缩空气系统(运行、性能)再确认方案编号Qua-01EM-005-R0-2019审批程序部门职务签名日期起草验证工作小组组长审核经理办公室生产副总经理办公室质量受权人设备科科长生产技术科科长针剂车间车间主任质管科QA主管QC主管批准验证领导小组组长批复意见:同意确认方案。

批准:日期:安徽金太阳生化药业有限公司目录1.概述2.验证目的3.范围4.验证小组其责任5.风险评估6.确认内容6.1确认所需文件6.2确认用仪器仪表校验6.3运行确认6.4性能确认7.偏差处理情况8.验证结果数据汇总分析与评价9.验证周期10.批准1.概述公司小容量注射液车间压缩空气系统主要用于为洗瓶、灌封工序提供经除油、除水、除菌和净化处理的洁净工艺用气及为纯化水机组、蒸馏水机组、水浴式灭菌柜、纯蒸汽灭菌柜等设备上的气动元件提供气源。

公司压缩空气系统主要由空气压缩机、空气储罐、冷冻式干燥机、多级别过滤器及使用点终端过滤器组成,生产出的洁净压缩空气通过不透钢管道,输送至车间各用气点。

公司螺杆空气压缩机由上海德耐尔压缩机制造有限公司生产,型号为GA37P-7.5,排气量:7.3m ³/min ;最大工作压力:0.8Mpa ,压力露点为-40℃。

冷冻式压缩空气干燥机为德耐尔压缩机制造有限公司生产,型号为DAD-15HTF ,处理量为18m ³/min 。

微热再生吸附式压缩空气干燥机为德耐尔压缩机制造有限公司生产型号为DAD-15MXF 处理量18m ³/min 。

管路系统由安徽仁和轻工机械有限公司完成,管路的材质均采用304不锈钢。

洗瓶、灌封、起泡点试验用压缩空气均经过0.22μm 过滤器过滤。

系统流程图如下:洗瓶HF7主管路过滤器精度:1μm灌封 0.22μm 过滤0.22μm 过滤 水浴式灭菌柜纯蒸汽灭菌柜 纯化水制备系统空压机 7.3m 3/min 满载压力:0.8Mpa压缩空气罐 容积2m 3多效蒸馏水机 起泡点实验0.22μm 除菌过滤干燥机 18m 3/min工作压力:1.0冷干机 18m 3/min最大工作压力:1.3MPa合成车间2.验证目的由于本次验证的空气压缩机已经运行多年,运行平稳,经过了验证,未经历过影响压缩空气质量的大修,本次验证其目的:(1)通过运行确认证明设备能够正常运行且各项性能、参数指标符合设计要求。

压缩空气系统验证方案

压缩空气系统验证方案压缩空气系统验证方案如下:1. 确定验证目标:明确需要验证的压缩空气系统的特定功能、性能要求和安全标准。

2. 设计验证方案:根据验证目标,制定验证方案,包括验证方法、测试设备、测试环境、测试工具和相关人员。

3. 压力测试:利用压力传感器和数据记录仪对压缩空气系统进行压力测试,验证是否能够达到指定的压力要求,并检测是否存在泄漏、漏气等问题。

4. 温度测试:利用温度传感器和数据记录仪对压缩空气系统进行温度测试,验证系统是否能够稳定控制温度,并排除过热、过冷等问题。

5. 噪声测试:利用噪声测试仪器对压缩空气系统进行噪声测试,验证系统是否符合环境噪声限制要求。

6. 能耗测试:通过测量压缩空气系统的能耗,验证系统是否能够达到预期的节能要求。

7. 安全性测试:测试压缩空气系统的安全装置和防护措施是否有效,是否能够及时发现和处理可能存在的安全隐患。

8. 故障恢复测试:模拟压缩空气系统部分故障情况,验证系统的自动检测和恢复能力是否正常工作。

9. 持续性测试:对压缩空气系统进行持续性测试,验证系统是否能够长时间运行,并确保其稳定性和可靠性。

10. 数据分析和评估:对验证过程中收集的数据进行分析,评估压缩空气系统是否通过验证,并根据分析结果提出改进建议。

11. 编写验证报告:根据验证结果编写验证报告,详细记录验证过程、结果和评估,并提供建议和改进方案。

12. 验证结果复核:组织相关专业人员对验证报告进行复核,确保验证结果的准确性和可靠性。

13. 验证结果审查:将验证报告提交给相关部门领导或专家,进行审查和批准,确认压缩空气系统的验证合格性。

14. 反馈和改进:根据验证结果和审查意见,进行必要的反馈和改进,以确保压缩空气系统的质量和性能达到预期要求。

压缩空气系统确认方案

压缩空气系统确认方案清晨的阳光透过窗帘的缝隙,洒在了我的办公桌上。

我拿起笔,开始梳理这十年的方案写作经验,为这次的压缩空气系统确认方案构思布局。

一、项目背景1.1项目简介本项目为我国某大型制造企业的重要项目,旨在提高生产效率,降低生产成本。

压缩空气系统作为生产过程中不可或缺的辅助设备,其稳定运行对整个生产流程至关重要。

1.2压缩空气系统现状1.压缩机设备老化,能耗较高;2.空气管道布局不合理,压力损失较大;3.空气质量不达标,影响生产设备正常运行;4.系统自动化程度低,人工成本较高。

二、项目目标2.1提高压缩空气系统效率通过对现有压缩空气系统进行升级改造,提高系统运行效率,降低能耗。

2.2优化空气管道布局重新规划空气管道布局,降低压力损失,提高压缩空气利用率。

2.3提升空气质量对压缩空气进行净化处理,确保空气质量满足生产需求。

2.4提高系统自动化程度引入先进的控制系统,实现压缩空气系统的自动化运行,降低人工成本。

三、项目实施方案3.1设备选型与采购根据企业生产需求,选择合适的压缩机、干燥机、过滤器等设备,并进行采购。

3.2空气管道布局优化1.对现有管道进行改造,降低弯头、阀门等部件的数量,减少压力损失;2.采用新型管道材料,提高管道耐压性能;3.优化管道布局,提高压缩空气利用率。

3.3空气净化处理1.采用高效过滤器,对压缩空气进行过滤,去除杂质;2.引入先进的干燥设备,确保压缩空气的干燥度;3.对压缩空气进行油水分离,提高空气质量。

3.4控制系统升级1.采用先进的控制系统,实现压缩空气系统的自动化运行;2.引入远程监控系统,实时了解系统运行状态;3.对操作人员进行培训,提高操作技能。

四、项目实施步骤4.1项目启动1.确定项目目标、实施范围和进度要求;2.组建项目团队,明确各成员职责;3.召开项目启动会议,传达项目要求。

4.2设备采购与安装1.按照设备选型要求,进行设备采购;2.安排设备安装,确保设备正常运行;3.对设备进行调试,确保设备性能满足生产需求。

洁净压缩空气系统确认方案

洁净压缩空气系统DQ/IQ/OQ/PQ(4Q)验证报告文件编号:版本设施名称:洁净压缩空气系统设备编号:存放位置:药业XX目录1.概述22.组织及职责43.培训44.设计确认(DQ)55.安装确认(IQ)106.运行确认(OQ)217.性能确认(PQ)288.偏差处理329.验证总结3310.再验证周期3311.附录341.概述1.1.验证对象本次验证对象为药业XX新药生产基地室的洁净压缩空气系统。

该系统服务对象为本公司在中国医药城新药生产基地一期工程(A号楼)一层制剂研发室、二层分析实验室、一层固体制剂车间和医疗器械车间。

洁净压缩空气主要用作:直接接触药品的设备用气、设备动力用气、设备控制用气、实验室检测用气等,要求洁净压缩空气质量稳定并且符合美国药典USP(38)、欧盟药典EP第8版、中国国家标准及国际ISO标准。

该系统主要由阿特拉斯科普特ZT55-10风冷式无油螺杆空压机(设备编号:EQ-05001)、塞弗尔SFA-086M-S316微热再生吸附式干燥塔(设备编号:)、申牌5m³缓冲罐(设备编号:)、过滤器及316L不锈钢管路组成,产气量7.2m³/min,产气压力1.0MPa。

流程图如下:1.2.验证目的验证洁净压缩空气系统的设计、安装、运行及最终的性能是否符合现行美国FDA标准、欧洲现行GMP标准、中国新版GMP标准及其他相关标准;1.3.验证依据ISO8573-2010压缩空气第一部分污染物和净化等级GB/T13277.1-2008压缩空气第一部分污染物净化等级GMP 药品生产质量管理规范(2010年修订)第五章2010版GMP指南-厂房设施与设备-厂房-设备2010版GMP附录-确认与验证欧洲药典EP第8版-Air,Medical美国药典USP38-Medical Air欧盟现行GMP-第二部分-第三章美国FDA现行药品生产质量管理规范(cGMP)-D设备GB150 2011 压力容器-第四部分制造、检验和验收1.4.质量要求系统要符合相应规范、法规及法律的要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

洁净压缩空气系统DQ/IQ/OQ/PQ(4Q)验证报告文件编号:版本设施名称:洁净压缩空气系统设备编号:存放位置:药业有限公司目录1.概述1.1.验证对象本次验证对象为药业有限公司新药生产基地室的洁净压缩空气系统。

该系统服务对象为本公司在中国医药城新药生产基地一期工程(A号楼)一层制剂研发室、二层分析实验室、一层固体制剂车间和医疗器械车间。

洁净压缩空气主要用作:直接接触药品的设备用气、设备动力用气、设备控制用气、实验室检测用气等,要求洁净压缩空气质量稳定并且符合美国药典USP (38)、欧盟药典EP第8版、中国国家标准及国际ISO标准。

该系统主要由阿特拉斯科普特ZT55-10风冷式无油螺杆空压机(设备编号:EQ-05001)、塞弗尔SFA-086M-S316微热再生吸附式干燥塔(设备编号:)、申牌5m3缓冲罐(设备编号:)、过滤器及316L不锈钢管路组成,产气量3/min,产气压力。

流程图如下:1.2.验证目的验证洁净压缩空气系统的设计、安装、运行及最终的性能是否符合现行美国FDA标准、欧洲现行GMP标准、中国新版GMP标准及其他相关标准;1.3.验证依据ISO8573-2010压缩空气第一部分污染物和净化等级GB/压缩空气第一部分污染物净化等级GMP 药品生产质量管理规范(2010年修订)第五章2010版GMP指南-厂房设施与设备-厂房-设备2010版GMP附录-确认与验证欧洲药典EP第8版-Air, Medical美国药典USP38-Medical Air欧盟现行GMP-第二部分-第三章美国FDA现行药品生产质量管理规范(cGMP)-D设备GB150 2011 压力容器-第四部分制造、检验和验收1.4.质量要求系统要符合相应规范、法规及法律的要求。

报告中用“是”或“否”判定结果是否符合要求,部分需进行文字性补充描述。

2.组织及职责3.培训3.1.目的对验证实施的相关人员进行验证方案的培训。

3.2.方法组织人员进行培训并检查验证实施人员的培训记录及培训日期。

3.3.可接受标准参与验证的实施人员均在方案批准后,方案实施前,经过培训。

3.4.结果4.设计确认(DQ)4.1.设计确认目的设备的用户需求文件(见附件2:空压机用户需求URS-2013-003)已批准,本公司已进行了初步验收(见附件3:压缩空气工厂测试报告)。

需对对供应商,设计参数,文件资料的收集进一步确认。

4.2.供应商资格及服务确认4.2.1.目的审查并确认供应商。

4.2.2.方法对供应商进行可行性评估并审查其资格和服务情况。

4.2.3.可接受标准综合生产商的设备性能、技术能力、设计、厂家的实力、价格进行评估。

4.2.4.结果4.3.设计参数确认4.3.1.目的确认设备参数满足使用要求及相关标准。

4.3.2.方法检查设计参数。

4.3.3.可接受标准符合相关规定。

4.3.4.结果4.4.文件资料要求确认4.4.1.目的确认设备相关文件资料是否齐全。

4.4.2.方法检查文件资料清单。

4.4.3.可接受标准所有资料齐全、有效并有专门的存放地点。

4.4.4.结果4.5.不符合项分析确认过程中不能满足某项预先设定标准或偏差处理未完成,经评估对下一阶段的确认活动无重大影响,可对进行有条件的批准。

4.5.1.检查情况检查人:日期:审核人:日期:4.5.2.评估结论检查人:日期:复核人:日期:4.6.设计确认(DQ)结论检查人:日期:复核人:日期:5.安装确认(IQ)5.1.安装确认目的对设备的辅助设施的要求,设备主要部件的材质、参数及安装,管道的焊接、坡度、保压,设备仪器仪表的的计量,过滤器的完整性测试,设备相关标识的张贴进行现场确认。

5.2.辅助设施确认5.2.1.目的检查配套介质是否符合设备使用要求。

5.2.2.方法检查各介质与设备的连接情况并比较设备所需介质要求与所提供的是否相符。

5.2.3.可接受标准各项检查项目符合相应指标。

5.2.4.结果5.3.设备仪器、仪表的确认5.3.1.目的对系统配套的仪器、仪表是进行检定;并确认仪器、仪表是否经检定合格。

5.3.2.方法统计设备上所需的仪器、仪表,对其进行外检,检查是否计量合格,并记录证书编号和有效期/检定日期。

5.3.3.可接受标准所有系统配套的仪器、仪表均计量合格且证书齐全。

5.3.4.结果5.4.材质的确认5.4.1.目的检查相关主要材质符合要求。

5.4.2.方法目检并查看所有材料的证书文件。

5.4.3.可接受标准储罐、过滤器外壳及管道为316L不锈钢、管路Ra≤μm。

5.4.4.结果(见附件5:相关材质证明文件)5.5.主要部件的确认5.5.1.目的检查主要的部件,确认安装的部件和合同内资料是否一致及安装质量。

5.5.2.方法对照合同清单查看设备名称、生产商、数量、型号或其他相关信息,检查现场安装质量。

5.5.3.可接受标准系统主要部件的名称、型号、数量与合同中规定一致且安装正确合理。

5.5.4.结果5.6.焊接确认5.6.1.目的确认轨道焊接被用到高纯度的金属管道焊接,而且合格的焊接工人利用正确的焊接方法和焊接工具。

5.6.2.方法1)查看焊接工人的焊接证书;2)查看其使用氩气的证书;3)查看所有焊点记录;4)100%管道内窥镜检查,随机抽样提供至少30%管道内窥镜照片。

焊点处提供焊点记录编号,并与焊点图一一对应。

5.6.3.可接受标准1)焊接工人拥有合格的证书;2)其使用的氩气为高纯氩气(%);3)焊点记录齐全;4)内窥镜检查焊接处内壁光滑,无焊渣残留。

内窥镜材料齐全。

5.6.4.结果5.7.坡度确认5.7.1.目的确认管道的坡度符合相关规定。

5.7.2.方法测量出每一段管道的垂直距离和水平距离,坡度=垂直距离÷水平距离×100%。

5.7.3.可接受标准坡度不低于%。

5.7.4.结果5.8.管道保压确认5.8.1.目的对洁净压缩空气系统管道系统进行试压,确认管道系统无泄漏点和变形。

5.8.2.方法关闭所有阀门及使用点,向洁净压缩空气管道系统中注压缩空气,开始试压,升至 MPa,待压力稳定后,保压24小时。

检查管路有无渗漏、变形,检查压力降是否符合要求。

5.8.3.可接受标准1)管道应无泄漏、变形;2)压力表上压力降不超过。

5.8.4.结果5.9.设备、管道标识的确认5.9.1.目的对设备及管道、管道进行状态标识区别。

5.9.2.方法1)将设备编号贴于设备表面;2)将管道张贴色标表明管道介质类别及流向;3)对高温部位、易触电部位等张贴安全警示类标识。

5.9.3.可接受标准1)设备编号唯一、标志牌位置合理,美观,不影响操作、维修;2)管道色标内容正确,流向清楚,位置美观、适当。

5.9.4.结果5.10.不符合项分析确认过程中不能满足某项预先设定标准或偏差处理未完成,经评估对下一阶段的确认活动无重大影响,可对进行有条件的批准。

5.10.1.检查情况检查人:日期:复核人:日期:5.10.2.评估结论检查人:日期:复核人:日期:5.11.安装确认(IQ)结论检查人:日期:复核人:日期:6.运行确认(OQ)6.1.运行确认目的经厂家工程师进行设备调试并参照设备手册(说明书)进行设备的运行,建立设备的操作、维护标准操作规程(SOP)。

对设备的运行、自控系统的运行、EHS等进行确认。

6.2.检测仪器、仪表的确认6.2.1.目的确认实施过程中所用仪器、仪表的有效性。

6.2.2.方法1)对已计量合格的仪器、仪表,统计其证书编号、检定日期、有效期;2)对尚未计量或已过期(包括检定周期不在有效期范围内的)进行外检或内校,并记录证书编号、检定日期、有效期。

6.2.3.可接受标准所有需使用的仪器、仪表均计量合格且证书或相关证明文件齐全。

6.2.4.结果6.3.设备运行前检查6.3.1.目的确认设备运行前的准备工作,确保运行过程安全、有效。

6.3.2.方法检查各介质的供应、部件连接情况。

6.3.3.可接受标准各介质供应正常,部件连接正确。

6.3.4.结果6.4.设备运行确认6.4.1.目的对进行开机运行,检查各部位运行状况。

6.4.2.方法参照设备手册(说明书)等资料,在厂家工程师的指导下进行设备运行。

6.4.3.可接受标准运行无异常。

6.4.4.运行结果6.5.电控系统确认6.5.1.目的确认电控系统的功能及警报正确性。

6.5.2.方法调节相关设定点观察设备响应。

6.5.3.可接受标准能准确有效响应。

6.5.4.结果6.6.EHS确认6.6.1.目的确认系统的安全性。

6.6.2.方法现场巡检系统的安全措施。

6.6.3.可接受标准措施齐全。

6.6.4.结果6.7.标准操作规程(SOP)的确认6.7.1.目的根据设备运行确认(OQ)结果,制定相关标准操作规程。

6.7.2.方法制定、审批、生效、下发操作、维护等标准操作规程(SOP)并统计其生效时间、存放位置。

6.7.3.可接受标准标准操作规程(SOP)经审批合格后下发至相关部门。

6.7.4.结果6.8.不符合项分析确认过程中不能满足某项预先设定标准或偏差处理未完成,经评估对下一阶段的确认活动无重大影响,可对进行有条件的批准。

6.8.1.检查情况检查人:日期:审核人:日期:6.8.2.评估结论检查人:日期:复核人:日期:6.9.运行确认(OQ)结论检查人:日期:复核人:日期:7.性能确认(PQ)7.1.性能确认目的确认洁净压缩空气系统能够持续稳定运行,通过对洁净压缩空气进行连续3天的全面监测,确认该系统能够提供合格的洁净压缩空气。

7.2.检测仪器、仪表的确认7.2.1.目的确认实施过程中所用仪器、仪表的有效性。

7.2.2.方法1)对已计量合格的仪器、仪表,统计其证书编号、检定日期、有效期;2)对尚未计量或已过期(包括检定周期不在有效期范围内的)进行外检或内校,并记录证书编号、检定日期、有效期。

7.2.3.可接受标准所有需使用的仪器、仪表均计量合格且证书或相关证明文件齐全。

7.2.4.结果7.3.洁净压缩空气质量测试7.3.1.目的确认系统连续3天全检合格,满足生产需求。

7.3.2.方法1)设备持续运行并记录日常运行记录;2)取样点:包括出气总点、车间使用点(与药品直接接触和间接接触),其中与药品直接接触的使用点需检测微生物限度,(见附件11:介质取样点平面图);3)取样计划:连续3天每天对出气总点、各使用点进行取样检测(见附件12:取样计划)。

4)7.3.3.洁净压缩空气可接受标准7.3.4.结果7.4.不符合项分析确认过程中不能满足某项预先设定标准或偏差处理未完成,经评估对下一阶段的确认活动无重大影响,可对进行有条件的批准。

7.4.1.检查情况检查人:日期:复核人:日期:7.4.2.评估结论检查人:日期:复核人:日期:7.5.性能确认(PQ)结论检查人:日期:复核人:日期:8.偏差处理若确认过程中出现任何偏差或确认结果不符合预设的可接受标准,应按DOC-0013《偏差的处理程序》处理。