聚氨酯漆包线漆合成过程及性能

聚氨酯漆包线漆

聚氨酯漆包线漆Simon RostBeck Electrical Insulation GmbH, Hamburg, Germany摘要概述聚氨酯化学和它的历史。

在聚氨酯漆包线漆的一般组成被说明前,介绍了聚氨酯漆包线漆发展的里程碑。

技术方面,从异氰酸酯交联剂,聚酯多元醇,溶剂体系,催化剂四个方面进行描述。

然后讨论配方在漆包炉里固化过程。

最后汇总了对Altana聚氨酯漆包线漆产品的看法。

关键词聚氨酯漆包线漆 TDI MDI 异氰酸酯聚酯多元醇1 聚氨酯初步和历史聚氨酯是含有氨基甲酸酯基团(-NH-CO-O-)的聚合物。

氨基甲酸酯是异氰酸酯和醇(羟基)的反应产物(见图1)。

这种类型的反应是在1849年被Wurtz利用脂肪族的单官能度的异氰酸酯和醇反应而发现的。

羟基基团的氢加到异氰酸根基团的氮原子上。

这类反应是定量的没有任何副产物。

R-NCO + HO-R` → R-NH-CO-O-R`图1氨基甲酸酯的构成聚氨酯化学的开始于1937年O. Bayer将这类反应转变成用多官能度离析物进行[1-7]。

他创造的这个反应并命名为加成聚合反应,一直沿用至今。

加之在那时掌握了聚合单体,聚合浓缩和聚合产物的方法。

加成聚合开创了一种合成高分子和超高分子的新途径。

(图2)OCN-R-NCO + HO-R`-OH →-[O-R`-O-CO-NH-R-NH-CO]-图 2 加成聚合反应由于多官能度物质的使用,这意味着异氰酸酯和羟基化合物有两个或更多的官能团,支化的和交联产品被获得。

异氰酸酯的活性基团能够和任何带酸氢原子反应,形成羧酸胺,和胺基反应形成脲, (图3)。

也有的反应产物,例如聚氨酯和异氰酸根反应得到脲基甲酸酯的交联聚氨酯。

因异氰酸根能够和很多物质发生反应,由此确定了加成聚合反应能够灵活合成不同特性的聚合体。

[8-9]R-NCO + H2N-R` → R-NH-CO-NH-R´R-NCO + HOOC-R´ →R-NH-CO-R´ + CO2图3与胺基和酸的反应2 聚氨酯漆包线漆发展的里程碑第一种聚氨酯漆包线漆是在1950被拜耳集团推出。

聚氨酯漆的生产工艺过程

聚氨酯漆的生产工艺过程聚氨酯漆是异氰酸酯基团与羟基类化合物的羟基反应,聚合生成大分子长链化合物;环氧涂料成膜物是环氧树脂与胺类化合物发生交联反应,聚合生成大分子长链化合物。

配方的具体合成步骤如下:1.将漆酚、糠醛加入反应釜中搅拌,然后加入氨水,升温至98摄氏度,回流反应40~60min;2.真空脱水至溶液呈透明色为止,温度小于等于65摄氏度;3.降温至40~50摄氏度,加二甲苯配成50%溶液,黏度控制在20s左右,备用;聚氨酯漆反应配方的具体步骤:1.将环氧树脂用二甲苯、丁醇加热溶解,回流30min,加入H3POS接触剂,在80~90摄氏度反应30min;2.降温至40~50摄氏度,滴加钛酸四丁酯。

聚氨酯漆的生产工艺过程:1.取石棉纤维、海泡石纤维和1/5快速渗透剂进行混合,实现开棉;2.在化学开棉物质中加1/4热水进行浸泡静置10~20h;3.静置后进行正反搅拌各40min;4.取1/5热水,1/10快速渗透剂及膨润土、水玻璃和有机硅进行混合,制备负离子悬浮液。

所制备的负离子悬浮液进行正反搅拌,时间为20~40min;5.将化学开棉和制备负离子悬浮液加速余下的热水和其它组分进行综合强制搅拌,时间40~70min;6.测定容重为0.75,PH值为8即可;7.包装。

聚氨酯保温的生产过程分哪几个步骤?总体说来聚氨酯保温生产过程大致可分三个阶段:反应阶段、脱水阶段、后处理阶段,具体说明如下:一、反应阶段1、物料先在微碱性介质中主要进行羟甲基化反应,反应到一定程度后,再转入微酸性介质中进行缩聚和醚化反应。

由于在碱性阶段形成的羟甲基化合物较稳定,转入醚化反阶段后也较平稳,所以生产过程较易控制。

2、树脂在反应过程中不区分碱性和酸性两个阶段,而是将各种原料投入后,在微酸性介质中同时进行羟甲基反应,醚化反应和缩聚反应。

本法工艺简单,但必须严格控制pH值,使三种反应平衡地进行,达到规定的反应程度。

二、脱水阶段1、分水法定义上讲就是蒸馏脱水前先将反应体系中部分水分离出去的方法。

聚酯亚胺漆包线漆参考文章

聚酯亚胺漆包线漆黄浣波<back>摘要:本文首先对聚酯漆包线漆的改性研究进展作了比较全面的综述。

然后,在前人研究的基础上提出实验研究方案,先合成一种酰亚胺改性单体,再由这种改性单体与柠檬酸、己二酸、赛克、新戊二醇、苯酐组成多元共缩聚反应体系,通过反应制得一系列合乎要求的聚酯亚胺多元醇,然后配以一定量的溶剂、催干剂,制备出各种不同配方的聚酯亚胺漆包线漆。

同时,对系列聚酯亚胺多元醇的结构、性能进行分析与表征,并对成膜固化工艺进行研究。

研究结果表明,聚酯亚胺漆包线漆的适宜配方为:OH/COOH=1.8/1,THEIC/NPG=0.3/1,酰亚胺改性单体的摩尔百分数为23.71%;最佳成膜条件:温度(T)为400℃,时间(t)为30~50s;固化剂最佳含量:钛酸四丁酯20%,环烷酸锌2%。

关键词:聚酯亚胺多元醇漆包线漆聚酯亚胺漆包线漆1.聚酯漆包线漆的研究进展1.1概述1.1.1漆包线及漆包线漆的定义漆包线是一种重要的“电工绝缘材料”,就是在铜、铝、锰铜合金等金属丝上按照特定的生产工艺涂上高分子绝缘漆制备而成,这种特定的绝缘漆就是漆包线漆。

[1]漆包线主要用作绕组线圈,其功效就是在元器件工作的过程中,实现“电”←→“磁”能量转换。

漆包线上所涂的绝缘层(即漆包线漆膜),应具有较好的热、电、机械及耐化学性能。

[1-2]1.1.2适用范围漆包线主要使用在电子、电工、电器设备中,如电机、家用电器、电子仪表等。

在一些特定的应用场合,则需一些特殊规格的漆包线,如随身听、电子钟表、微型蓄电器、电子仪表、掌上电脑等,需要细径化的漆包线;人工心脏起搏器,扬声器音圈,微波炉变压器需要轻量化的漆包线;蜂鸣器、微电器、电子变压器、彩电偏转,则需要自粘性的漆包线。

[3-7]随着工业的飞速发展,电子、电器、电工领域发展很快,几乎与电有关的各种设备、仪器、仪表都离不开漆包线,所以漆包线漆是不可替代的工业材料。

[7]1.1.3种类1.1.3.1按树脂种类分油基漆包线漆,是用干性植物油,酚醛树脂经过高温熬炼后以煤油稀释而成。

塞克改性聚酯亚胺漆包线漆实验报告.

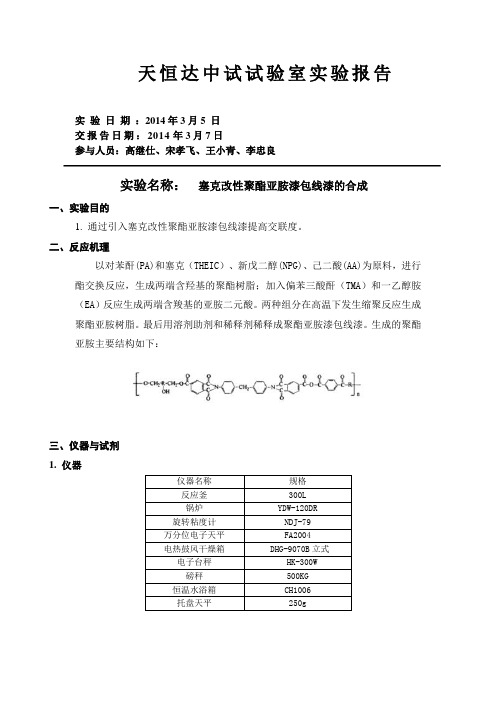

天恒达中试试验室实验报告实验日期:2014年3月5 日交报告日期:2014年3月7日参与人员:高继仕、宋孝飞、王小青、李忠良实验名称:塞克改性聚酯亚胺漆包线漆的合成一、实验目的1. 通过引入塞克改性聚酯亚胺漆包线漆提高交联度。

二、反应机理以对苯酐(PA)和塞克(THEIC)、新戊二醇(NPG)、己二酸(AA)为原料,进行酯交换反应,生成两端含羟基的聚酯树脂;加入偏苯三酸酐(TMA)和一乙醇胺(EA)反应生成两端含羧基的亚胺二元酸。

两种组分在高温下发生缩聚反应生成聚酯亚胺树脂。

最后用溶剂助剂和稀释剂稀释成聚酯亚胺漆包线漆。

生成的聚酯亚胺主要结构如下:三、仪器与试剂1. 仪器仪器名称规格反应釜300L锅炉YDW-120DR旋转粘度计NDJ-79万分位电子天平FA2004电热鼓风干燥箱 DHG-9070B立式电子台秤 HK-300W磅秤500KG恒温水浴箱CH1006托盘天平250g2. 试剂试剂名称产地性能指标数量/kg TMA镇江正丹熔点167.2℃.酐含量98.03% 35THEIC西陇化工含量99.94% 2.4甲酚西陇化工含量≧99.9%,含水率≦1% 56NMP 日本聚氨酯含量≧99.9%,含水率≦1% 31一乙醇胺巴斯夫含量≧99.9% 26 柠檬酸苏州高能含量≧99.9% 15 己二酸天利高新含量≧99.9% 12 新戊二醇安徽金源含量≧99.9% 11 苯酐南韩爱敬含量≧99.9% 58PE-CAt 中科院过程工程研究所含量≧99.9% 1.3四、实验装置图及步骤第一步,在反应釜中加入偏苯三甲酸酐(TMA)、一乙醇胺(EA)、N一甲基吡咯烷酮(NMP),打开电力搅拌器,先不加热,然后根据体系反应热效应情况,用电热套加热四颈烧瓶。

缓慢升温至80℃左右,反应1-2小时。

然后,升温至120℃反应2-3小时,装瓶。

第二步,把第一步产物、柠檬酸(NMS)、己二酸(AA)、赛克(THEIC)、新戊二醇(NPG)、苯酐(PA)按一定比例装入反应釜中,再加入催化剂(PE-CAt)为瓶中总质量的5%,打开电力搅拌器,升温至130℃,再用1-2 h缓慢升温至200,开始往分水器中加二甲苯,温度控制在200℃±5℃范围内。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

聚氨酯漆包线合成方法及主要性能

李治国高分子13-21302030212

设计思路

应用于漆包线的材料要求柔韧性优良,且易于上色,而聚氨酯作为漆包线漆具有绝缘性优良、热稳定性、优异介电性能、良好的机械性能及染色性能好等特点。

本实验选择聚氨酯作为漆包线漆的材料。

合成过程

1、封闭物的合成

以酚类或内酞胺类作为封闭剂,按NCO/封闭基=1.0-1-1(当量比)计算配方,在惰性气氛下于80-100℃封闭MDI,当NCO值低于1mgNCO/g时为终点,取样测定封闭NCO含量。

2、羟基组分的合成

按OH/COOH=1.3-1.5(当量比)计算多元醇、多元酸投入酪化反应釜内,常压下于150-200℃缩聚友应至每克树脂酸价低于1mgKOH为终点

3、配漆

按封闭-NCO/-OH=1.1-2.0(当量比)将封闭物和羟基组份加入配漆釜、并加入催化剂、流平剂及其它助剂,并按所需固体加入溶剂、稀释剂于40~50℃搅拌约30分钟至溶液均匀,过滤即制得漆。

漆料的制备,用自制聚酯多元醇作为羟基组分、MDI三聚体封闭物作为异氰酸酯组分,加入溶剂与催化剂,配制聚氨酯漆包线漆。

主要性能

1、耐热性能:耐热性能-NCO/-OH有关,与在-NCO/-OH=3.0时,聚氨酯漆包线漆的耐热指数可达155℃(F级)。

-NCO/-OH比从2.2到3.0时,聚氨酯漆的耐热指数增大,当-NCO/-OH 为3.0到3.5时,耐热指数下降。

随-NCO/-OH增大,-NCO过量,在催化剂作用下,聚氨酯分子中三聚异氰酸酯环增加,耐热性提高,耐热指数增大;当-NCO/-OH比高于3.0后,过量的-NCO易产生副反应,分子中三聚异氰酸酯环相对减少,耐热指数下降。

2、电绝缘性能:当固含量及-NCO/-OH比选择合适时,最大lgρs=13.5Ω、lgρv=15.0Ω·cm

3、机械性能:聚氨酯漆包线漆漆膜附着力均能达到一级,这是由于聚氨酯是极性较强的化合物,对金属(紫铜)附着性优异,GB1720测试结果附着力为2左右;漆膜的柔韧性都达到了最小轴棒曲率半径(0.5mm),这是由于聚乙二醇中含有“-O-”键,使其柔韧性好;漆膜耐冲击性都超过45cm,如耐冲击性增大到49cm。

4、吸水性:-NCO/-OH比对漆膜吸水率的影响漆膜的吸水率随-NCO/-OH比的增大而增大。

由于-NCO/-OH比增加,在相同条件下分子中残留的-NCO基团相对较多,吸水率增大。