A金属切削机床基本知识

合集下载

金属切削加工的基本知识

(2)进给速度vf和进给量f

进给速度vf是单位时间内刀具对工件沿进给方

向的相对位移,单位是mm/s或mm/min。

进给量f是工件或刀具每回转一周时两者沿进

给运动方向的相对位移,单位是mm/r。

二者关系:

vf=f×n

切 削 用 量 三 要 素

(3)背吃刀量 工件上已加工表面和待加工表面间的垂直距 离,单位为mm。 外圆柱表面车削的深度可用下式计算: ap=(dw-dm)/2 mm 对于钻孔工作 ap=dm/2 mm 上两式中 dm——已加工表面直径(mm) dw—— 待加工表面直径(mm)

(3)金刚石

是目前人工制造出的最硬的物质,分天然和人造两种。

特点:

耐磨性好,可用于加工硬质合金、陶瓷、高硅铝合金及耐磨塑料等高硬度、

高耐磨的材料;

其热稳定性差, 强度低、脆性大、对振动敏感,只宜微量切削; 与铁有极强的化学亲合力,不适于加工黑金属。

(4)立方氮化硼

由软的立方氮化硼在高温高压下加入催化剂转变而成。

切 削 层 横 截 面 要 素

由切削刃正在切削的这一层金属叫作切削层。切削层的 截面尺寸称为切削层参数。它决定了刀具切削部分所承受的 负荷和切屑尺寸的大小,通常在基面Pr内度量。 1. 切削厚度 ac (λs= 0)

ac= f sinκr

2. 切削宽度 aw

aw= ap/sinκr

3. 切削层面积 Ac ( κr = 0)

特点:Leabharlann 有很高的硬度及耐磨性; 热稳定性好,可用来加工高温合金; 化学惰性大,可用与加工淬硬钢及冷硬铸铁; 有良好的导热性、较低的摩擦系数。

第二节 金属切削过程中的基本规律

一、切削变形

1.变形区的划分

进给速度vf是单位时间内刀具对工件沿进给方

向的相对位移,单位是mm/s或mm/min。

进给量f是工件或刀具每回转一周时两者沿进

给运动方向的相对位移,单位是mm/r。

二者关系:

vf=f×n

切 削 用 量 三 要 素

(3)背吃刀量 工件上已加工表面和待加工表面间的垂直距 离,单位为mm。 外圆柱表面车削的深度可用下式计算: ap=(dw-dm)/2 mm 对于钻孔工作 ap=dm/2 mm 上两式中 dm——已加工表面直径(mm) dw—— 待加工表面直径(mm)

(3)金刚石

是目前人工制造出的最硬的物质,分天然和人造两种。

特点:

耐磨性好,可用于加工硬质合金、陶瓷、高硅铝合金及耐磨塑料等高硬度、

高耐磨的材料;

其热稳定性差, 强度低、脆性大、对振动敏感,只宜微量切削; 与铁有极强的化学亲合力,不适于加工黑金属。

(4)立方氮化硼

由软的立方氮化硼在高温高压下加入催化剂转变而成。

切 削 层 横 截 面 要 素

由切削刃正在切削的这一层金属叫作切削层。切削层的 截面尺寸称为切削层参数。它决定了刀具切削部分所承受的 负荷和切屑尺寸的大小,通常在基面Pr内度量。 1. 切削厚度 ac (λs= 0)

ac= f sinκr

2. 切削宽度 aw

aw= ap/sinκr

3. 切削层面积 Ac ( κr = 0)

特点:Leabharlann 有很高的硬度及耐磨性; 热稳定性好,可用来加工高温合金; 化学惰性大,可用与加工淬硬钢及冷硬铸铁; 有良好的导热性、较低的摩擦系数。

第二节 金属切削过程中的基本规律

一、切削变形

1.变形区的划分

3金属切削机床

6.精度保持性

在规定的工作期间内,保持机床所要求的精度,称之为 精度保持性。影响精度保持性的主要因素是磨损。磨损的影 响因素十分复杂,如结构设计、工艺、材料、热处理、润滑 、防护、使用条件等。

第二节 金属切削机床部件

一、传动系统

1.主传动系统

交流电动机驱动和直流电动机驱动。

分级变速传动和无级变速传动。

电主轴一般工作在两个转速 范围内。在基本转速范围内 (0至额定转速),驱动电机运 行在恒转矩状态,并且功率 随转速呈线性增长。超过了 额定转速,则电机工作在调 磁区以恒功率运行,转矩随 转速增加而下降。

主要特点

③ 在电主轴轴承及润滑方面,高速电主轴轴承已 经普遍采用先进的油汽润滑技术;对于超高速 电主轴采用动、静压液(气)浮轴承 (瑞士IBAG 等)和磁浮轴承,保证主轴的高速使用性能。

2.运动精度

运动精度是指机床空载并以工作速度运动时,主要零部 件的几何位置精度。如高速回转主轴的回转精度。对于高速 精密机床,运动精度是评价机床质量的一个重要指标。它与 结构设计及制造等因素有关。

第一节 概述

3.传动精度

传动精度是指机床传动系各末端执行件之间运动的协 调性和均匀性。影响传动精度的主要因素是传动系统的设 计,传动元件的制造和装配精度。

主要特点

① 在电主轴的低转速大转矩方面,低速段的输出 转矩可以达到300Nm以上,有的更是高达 600Nm(如德国的CYTEC),满足加工中对低速 扭矩的要求;

主要特点

② 在高速方面,用于加工中心电主轴的转速已达 到75000r/min(意大利CAMFIOR),其它用途的 电主轴,已经达到了260000r/min(日本SEIKO SEIKI),满足高速加工需要,提高生产率。

在规定的工作期间内,保持机床所要求的精度,称之为 精度保持性。影响精度保持性的主要因素是磨损。磨损的影 响因素十分复杂,如结构设计、工艺、材料、热处理、润滑 、防护、使用条件等。

第二节 金属切削机床部件

一、传动系统

1.主传动系统

交流电动机驱动和直流电动机驱动。

分级变速传动和无级变速传动。

电主轴一般工作在两个转速 范围内。在基本转速范围内 (0至额定转速),驱动电机运 行在恒转矩状态,并且功率 随转速呈线性增长。超过了 额定转速,则电机工作在调 磁区以恒功率运行,转矩随 转速增加而下降。

主要特点

③ 在电主轴轴承及润滑方面,高速电主轴轴承已 经普遍采用先进的油汽润滑技术;对于超高速 电主轴采用动、静压液(气)浮轴承 (瑞士IBAG 等)和磁浮轴承,保证主轴的高速使用性能。

2.运动精度

运动精度是指机床空载并以工作速度运动时,主要零部 件的几何位置精度。如高速回转主轴的回转精度。对于高速 精密机床,运动精度是评价机床质量的一个重要指标。它与 结构设计及制造等因素有关。

第一节 概述

3.传动精度

传动精度是指机床传动系各末端执行件之间运动的协 调性和均匀性。影响传动精度的主要因素是传动系统的设 计,传动元件的制造和装配精度。

主要特点

① 在电主轴的低转速大转矩方面,低速段的输出 转矩可以达到300Nm以上,有的更是高达 600Nm(如德国的CYTEC),满足加工中对低速 扭矩的要求;

主要特点

② 在高速方面,用于加工中心电主轴的转速已达 到75000r/min(意大利CAMFIOR),其它用途的 电主轴,已经达到了260000r/min(日本SEIKO SEIKI),满足高速加工需要,提高生产率。

金属切削机床的基本知识

V np mm / s 60

多头螺杆的头数为K,则 V knp 60

mm / s

特点:传动平稳、传动精度较高,振动、噪声小,但 传动效率低。

21

2.常用的变速机构

1.用来改变机床转速的机构——常用的变速机构: 一是滑移齿轮变速机构,二是离合器式齿轮变速机 构 。见课件

传动链 是用来表示传动件从首端向末端传递动力的 状态,它是由若干传动副按一定方法依次组合起来 的。传动链的表示形式如下

因为,

n2=1/60, K=1,Z2=40,

所以,

n1=(n2*Z2)/K=(1/60)*40/1

=40/60=2/3 即当工件转30°时,手柄的转速(2/3)*360=240°

若工件被分成36份时,计算手柄每次转速n1。

19

4 )齿轮齿条传动:主动:齿轮 n1 ,;z1从动:齿条

齿条齿距

, m:齿轮齿条模数

1

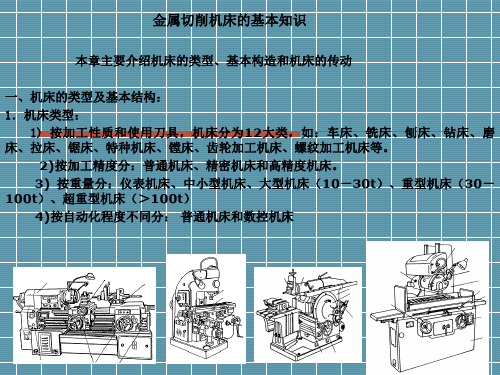

5)按照万能性程度,机床可分为:

①通用机床 工艺范围很宽,可完成多种类型零件不同工序的加工,如卧式

车床、万能外圆磨床及摇臂钻床等。

②专门化机床 工艺范围较窄,它是为加工某种零件或某种工序而专门设计和

制造的,如铲齿车床、丝杠铣床等。

③专用机床 工艺范围最窄,它一般是为某特定零件的特定工序而设计制造

的,如大量生产的汽车零件所用的各种钻、镗组合机床。 6)按照机床主要器官的数目,可分为单轴、多轴、单刀、多刀

机床等。

2

通用金属切削机床型号编制方法

(1)机床的类别代号

车床 钻床 镗床 磨床 齿轮加工机床 螺纹加工机床

代号 C Z T M 2M 3M Y

S

读音 车 钻 镗 磨 二磨 三磨 牙 丝

第七章 金属切削加工基础知识 1

2.进给运动:由机床或人力提供的运动,它使刀具

与工件间产生附加的相对运动,进给运动将使被切

削金属层不断地投入切削,以加工出具有所需几何 特性的已加工表面.(车削外圆时,进给运动是刀具 的纵向运动;牛头刨床刨削时,进给运动是工作台 的移运.)

3.主运动和进给运动的合成: 当主运动和进给运动 同时进行时,切削刃

互接触的表面上承受了很大的压力和强烈的摩

擦、刀具在高温下进行切削的同时,还承受着

切削力、冲击和振动,因此要求刀具切削部分

的材料应具备以下性能:

1.高硬度:刀具材料必须具有高于工件材料的硬

度,常温硬度应在HRC60以上。

2.耐磨性:耐磨性表示刀具抵抗磨损的能力,通

常刀具材料的硬度越高,耐磨性越好。

第七章 金属切削加工基础知识

要求目的:理解零件加工质量的概念、掌握切削

运动和金属切削刀具的基本知识、认识金属切削

过程的基本规律。

重点、难点:切削运动和切削刀具。

7.1 加工质量

金属切削加工(或冷加工)是指用切削工具从坯

料或工件上切除多余材料,以获得所要求的几何 形状、尺寸精度和表面质量的零件的加工方法。

公差、形状公差和位置公差来表示。

1.尺寸精度:是指加工表面本身的尺寸(如圆柱面

的直径)和表面间的尺寸(如孔间距离等)的精

确程度。尺寸精度的高低,用尺寸公差的大小来 表示。 为了实现互换性和满足各种使用要求,国家标准 GB1800-79规定,尺寸公差分为20个公差等级,即

IT01、IT0、IT1、IT2„„、IT18。从IT01 ~IT18,

Vc (m / min 或m / s)

式中:d——工件直径,㎜ n——工件或刀具每分钟(秒)转数(r/min或r/S)

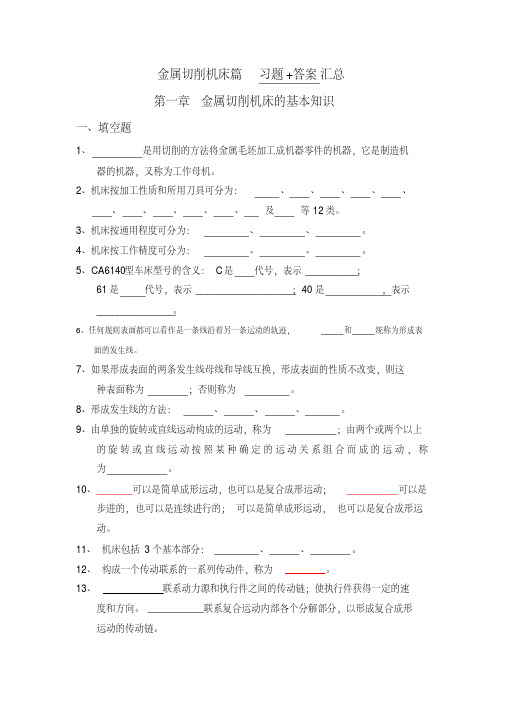

金属切削机床篇_习题+答案汇总

7、分析车削英制螺纹的传动路线 , 列出运动平衡式并说明为什么能车削出标准的 英制螺纹?

第三章 其他机床与刀具

一、填空题

1、万能外圆磨床基本的磨削方法: ____纵向磨削 ____________和 ___________

切入 _____。

2、平面磨床的种类:

、

3、铣床的分类:

、

、

。

、 。 、

、 、

、

、

、

、

。

8、

:指在调整好后无须工人参与便能自动完成表面成形运动和

辅助运动, 并能自动重复其工作循环的机床。 半自动机床: 指能自动完成预

定的工作循环, 但

。

9、摩擦离合器除了靠摩擦力传递运动和转矩外,还能起

的作用。当机床过载时,摩擦片打滑,可避免损坏机床。

10、CA6140车床为了避免光杆和快速电机同时传动给某一轴,应采用 _________

_____运动。

17、 CA6140 车床车螺纹属于 ______联系,车圆柱面和端面属于 ______联系。

二、简答题

1、写出下列机床型号各部分的含义。

1) Y3150E

2) CM1107精密型转塔车床

3) C1312 最大切削直径为 120mm的转塔车床

4) M1432A 最大加工直径为 320mm经过一次重大改良的台式坐标钻床

时,才能加工放大螺距螺纹。

14、主轴转速分布图能表达传动路线、 传动比、 传动件布置的位置以及主轴变速

范围 。

(v )

15、自动机床只能用于大批大量生产,普通机床只能用于单件小批量生产。

(x )

16、CA6140型车床加工螺纹时 , 应严格保证主轴旋转刀具移动一个被加工螺纹的

金属切削机床概论 PPT课件

二. 车床的组成和主要参数

1— 丝杠 2— 光杠 3— 溜板箱 4— 拖板 5— 进给箱 6— 主轴箱 7— 卡盘 8— 工件 9— 刀架 10— 车刀 11— 顶尖 12— 尾座 13— 床身

1— 底座与主轴箱 2— 工作台 3— 工件 4— 车刀 5— 刀架 6— 横梁及进给箱 7— 立柱

三. CA6140 型普通车床的传动链

按机床重量,尺寸分类(小型,中型,大型,重型,超重型)

按自动化程度分类(手动,机动,半自动,自动) 按控制方式分类(普通机床,数控机床)

2. 机床的技术参数与尺寸系列 机床的技术参数是表示机床规格尺寸大小和 加工能力的各种技术数据。 主参数:反映机床最大工作能力的主要参数 第二主参数:为了完整表示机床最大工作能 力,除主参数之外的另一重要参数 3. 机床的型号编制 机床的型号是机床产品的代号,可简明表 示机床的类型、主要技术参数、性能和结构特 点。机床型号的编制按照《GB15375 — 94 金属 切削机床型号编制方法》进行。

表 面

运 动

传 动

机 构

调 整

§1.2 普通车床 一.普通车床的功能和运动 1. 加工表面 车床类机床主要用于加工各种回转表面, 有些车床还能加工螺纹面。 2. 所需运动 工件的转动:是车床的主运动。 刀具的移动:是车床的进给运动。 车削螺纹时, 需有一个复合运动:螺旋运动。 它可被分解为两部分:主轴的旋转和刀具的移 动。 切入运动:刀具相对工件切入一定深度。 辅助运动:如刀架、尾座的机动快移;工件 与刀具的装夹和松开;刀架的转位等。

滚齿的运动—— 主运动:滚刀的旋转运动; 分齿(展成)运动:即保持 滚刀与被切齿轮之间啮合关 系的运动。如果滚刀的头数 为k(一般k=1~4),被切齿 滚切直齿圆柱齿轮 齿轮的齿数为z,则滚刀转 速n刀与被切齿轮转速n工之 间,应严格保证如下关系: n工/n刀=k/z 轴向进给运动:滚刀沿工件 轴向作进给运动; 差动运动:滚刀沿工件轴向 运动时,工件作附加旋转运 滚切斜齿圆柱齿轮 动(滚切斜齿轮);

2.2金属切削机床的基本知识

机床的技术性能指标

表 常用机床主参数和第二主参数

机床名称 主参数 第二主参数

普通车床

立式车床 升降台铣床 摇臂钻床 卧式镗床 坐标镗床 外圆磨床 矩台平面磨床 滚齿机

床身上工件最大回转直径

最大车削直径 工作台工作面宽度 最大钻孔直径 主轴直径 工作台工作面宽度 最大磨削直径 工作台工作面宽度 最大工件直径

转速图(有级变速)

竖线:轴(标明轴号) 圆点:轴所能有的转速 转速值:等比数列,对数坐标 两轴(竖线)之间的线段:一对传 动副,并在线旁标明带轮直径之 比或齿轮的齿数比 两竖线之间的一组平行线:同一 对传动副 上斜的线:升速传动 下斜的线:降速传动 作用:从转速图上很容易找出各 级转速的传动路线和各轴、齿轮 的转速范围

通用机床 按机床的通 用性程度分 专门化机床 专用机床

普通机床 按机床工 作精度分

精密机床

高精度机床

按机床重量和尺寸分

仪表机床 中型机床 大型机床 10t 重型机床 30t 超重型机床 100t

按自动化程度分

手动 机动 半自动 自动

按主要工作器官的数目

单轴机床 多轴机床 单刀机床 多刀机床

2. 机床的技术参数与尺寸系列

机床的技术参数是表示机床的尺寸大小和加工 能力的各种数据, 一般包括:主参数,第二主参数,主要工作部件的 结构尺寸,主要工作部件的移动行程范围,各种运 动的速度范围和级数,各电机的功率,机床轮廓尺 寸等。

2、机床的技术参数与尺寸系列

主参数是反映机床最大工作能力的一个主要 参数,它直接影响机床的其他参数和结构大小。

《金属切削机床》

(3)相切法:

利用刀具边旋转边作轨迹运动来对工件进 行加工的方法。

金属切削机床基本知识

传动系统

01

02

03

04

传动系统是金属切削机床的重 要组成部分,它负责将主轴的

旋转运动传递到刀具上。

传动系统通常包括主轴、齿轮 、皮带和导轨等部件,以确保 稳定的切削速度和进给速度。

传动系统的精度直接影响加工 零件的表面质量和尺寸精度, 因此需要定期维护和调整。

现代金属切削机床的传动系统 趋向于高速、高精度和大功率 ,以满足加工复杂零件的需求

06

金属切削机床的发展趋 势与未来展望

高精度化发展趋势

总结词

随着制造业对产品精度要求的不断提高,金属切削机床的高精度化发展趋势日益明显。

详细描述

现代金属切削机床采用了先进的技术和工艺,如高精度数控系统、误差补偿技术、超精密加工刀具等,以提高加 工精度和减小加工误差。这使得金属切削机床能够满足各种高精度、高效率的加工需求,提高产品质量和竞争力。

航空航天业

航空发动机制造

航空发动机的制造需要高 精度和高可靠性的金属切 削机床,用于生产涡轮叶 片、涡轮盘等关键部件。

机身结构制造

在飞机机身的制造过程中, 金属切削机床用于生产各 种精密的零部件和结构件。

航空航天材料加工

金属切削机床能够加工各 种高强度、高耐热的航空 航天材料,满足特殊需求。

模具制造业

高效率化发展趋势

总结词

为了适应制造业对高效生产的追求,金属切削机床的高效率化发展趋势日益显著。

详细描述

金属切削机床的高效率化发展主要体现在提高加工速度、减少加工时间和降低能耗等方面。通过采用 新型材料、优化结构设计、引入新型切削技术和工艺等手段,金属切削机床的加工效率得到了显著提 升,大幅缩短了生产周期,降低了生产成本。

安全操作规程