灼热丝试验仪测量结果不确定度评定示例

75℃热稳定性试验仪校准温度、计时器示值误差测量结果不确定度的评定示例

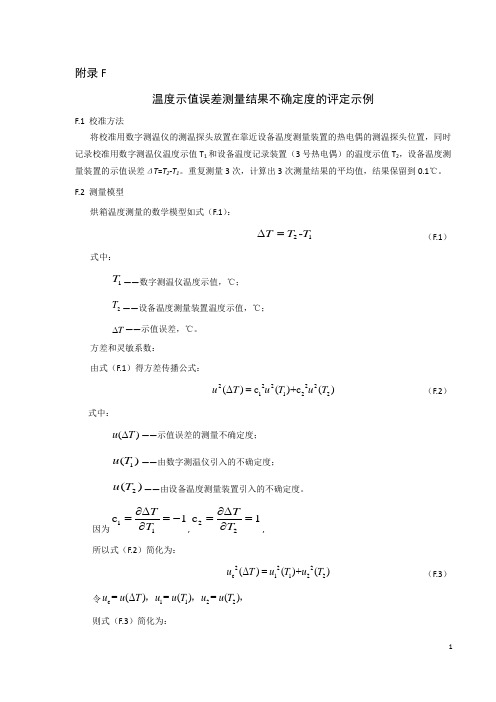

附录F温度示值误差测量结果不确定度的评定示例F.1 校准方法将校准用数字测温仪的测温探头放置在靠近设备温度测量装置的热电偶的测温探头位置,同时记录校准用数字测温仪温度示值T 1和设备温度记录装置(3号热电偶)的温度示值T 2,设备温度测量装置的示值误差ΔT =T 2-T 1。

重复测量3次,计算出3次测量结果的平均值,结果保留到0.1℃。

F.2 测量模型烘箱温度测量的数学模型如式(F.1):21-∆=T T T (F.1)式中:1T ——数字测温仪温度示值,℃;2T ——设备温度测量装置温度示值,℃;∆T ——示值误差,℃。

方差和灵敏系数:由式(F.1)得方差传播公式:222221122()c ()+c ()∆=u T u T u T (F.2)式中:()∆u T ——示值误差的测量不确定度;1()u T ——由数字测温仪引入的不确定度;2()u T ——由设备温度测量装置引入的不确定度。

因为11c 1∂∆==-∂T T ,22c 1∂∆==∂TT , 所以式(F.2)简化为:222c 1122()()+()∆=u T u T u T (F.3)令c 1122= ()= ()= (),,,∆u u T u u T u u T 则式(F.3)简化为:222c 12+ u u u (F.4)式中:c u ——示值误差的测量不确定度; 1u ——由数字测温仪引入的不确定度分量; 2u ——由设备温度测量装置引入的不确定度分量。

F.3 测量结果不确定度的评定 F.3.1 标准不确定度的来源烘箱温度测量的标准不确定度来源主要有:数字测温仪最大允许误差引入的标准不确定度分量1u 和设备温度测量装置引入的标准不确定度分量2u 。

F.3.2 由数字测温仪最大允许误差引入的标准不确定度分量1u数字测温仪给出的最大允许误差为±0.1℃,区间半宽为0.1℃,估计为均匀分布,1=0.06u ℃(F.5) F.3.3 设备温度测量装置引入的标准不确定度分量2uF.3.3.1 测量重复性引入的标准不确定度21u将校准用数字测温仪的测温探头放置在靠近设备温度测量装置的测温探头位置,同时记录校准用数字测温仪温度示值T 和设备温度测量装置的温度示值,见表F.1(测试时,室温为20℃,以最高温度为例)。

燃烧试验仪不确定度评定

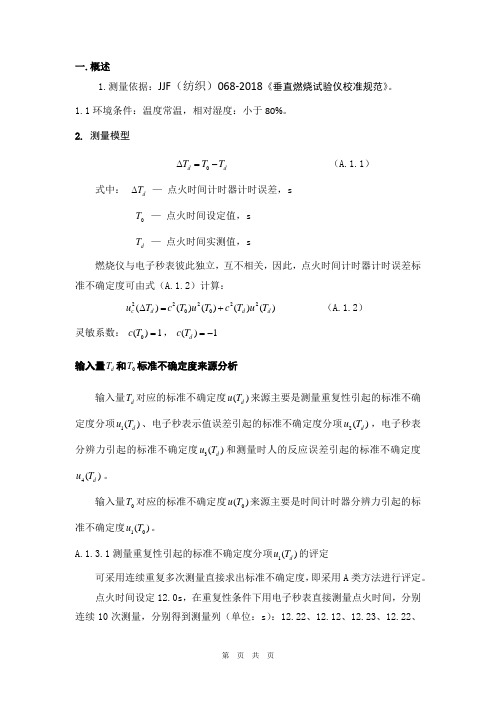

一.概述1.测量依据:JJF (纺织)068-2018《垂直燃烧试验仪校准规范》。

1.1环境条件:温度常温,相对湿度:小于80%。

2. 测量模型0d d T T T ∆=- (A.1.1)式中: d T ∆ — 点火时间计时器计时误差,s 0T — 点火时间设定值,s d T — 点火时间实测值,s燃烧仪与电子秒表彼此独立,互不相关,因此,点火时间计时器计时误差标准不确定度可由式(A.1.2)计算:2222200()()()()()c d d d u T c T u T c T u T ∆=+ (A.1.2)灵敏系数:0()1c T =,()1d c T =- 输入量d T 和0T 标准不确定度来源分析输入量d T 对应的标准不确定度()d u T 来源主要是测量重复性引起的标准不确定度分项1()d u T 、电子秒表示值误差引起的标准不确定度分项2()d u T ,电子秒表分辨力引起的标准不确定度3()d u T 和测量时人的反应误差引起的标准不确定度4()d u T 。

输入量0T 对应的标准不确定度0()u T 来源主要是时间计时器分辨力引起的标准不确定度10()u T 。

A.1.3.1测量重复性引起的标准不确定度分项1()d u T 的评定可采用连续重复多次测量直接求出标准不确定度,即采用A 类方法进行评定。

点火时间设定12.0s ,在重复性条件下用电子秒表直接测量点火时间,分别连续10次测量,分别得到测量列(单位:s ):12.22、12.12、12.23、12.22、12.20、12.32、12.19、12.21、12.26、12.34。

则单次测量结果的实验标准偏差p s 为: 单次测量结果平均值 10112.23110dii d TT s ===∑ ( A.1.3 )单次测量结果标准差0.0635p S s ( A.1.4 )实际测量情况:点火时间实测值在重复性条件下连续测量3次(3)m =,以3次测量算术平均值为测量结果,则可得到: 点火时间测量重复性引起的标准不确定度:1()0.037d S u T s === ( A.1.5 ) 电子秒表示值误差引起的标准不确定度分项2()d u T 的评定电子秒表示值误差引起的标准不确定度可根据检定证书或校准证书给出的该电子秒表的最大允许误差来评定,属均匀分布,可采用B 类方法评定。

浅析灼热丝试验结果偏离的原因

流 使 灼热 丝 加 热 至 预定 温 度 。然 后 使 灼 热 检测 项 目出现结 果偏 离的原 因主要 集 中于样 升后温 度会超 过预定温 度2 ℃左右 。 0

丝顶 部慢慢 地接触 被 试验样 品达 3 i,并 品预的 处理 、样品 的装夹 位置 和试 验时的 环 0 s

因此 如 果 使坷 : 热 丝 ; 电 压 波 动 ;热 电 偶 位 置 ;结 果 偏 离 ; 自校 灼

1 前言

样 品 ,但 是 在 临 近 接 触 时 为了 避 免 撞 击 ,

中除上述 关注 要点之 外还有 多个 环节会对 测 试结 果是 否偏离起 着 至关重要 的影 响 ,分析

灼 热 丝 试 验 是 检 验 材 料 是 否 耐 燃 的 接 近 的 速 率 应 减 少到 接 近 零 ,冲 击 力 不超

验 装 置 进 行 ,因此 一 些 检 测机 构 尤 其 是 许 丝 进 入 或 贯 穿 被 试验 样 品 的 深度 应 限定 在 制造 商在 早 期 制 造 的 试 验装 置 中装 有 了用

多 企业 实验 室 普 遍认 为该 测 试 项 目较 为 简

7 ±05 mm … 。

于 保 持 温 度 稳 定 的 反馈 装 置 ,以 使试 验 设 备 在 进 行 灼热 丝试 验 的 整 个 过程 中灼 热 丝

因素进行 了梳 理 。 底层上 [ 绢纸 。 _ 勺

定 “ 在试 验装置 加热 电路 中不应有 用于保 持

在 日常检 测 活 动 中 ,该 试 验 项 目出现 温度 的反馈 装置 或反馈 回路” 。 2试验主要原理和结果偏离现象

21试 验 主 要原 理

结 果偏离 的现 象主要 表现 为不 同的实验 室对

以大 约i—5 /的速 率接 近和 离开 被试 验 境 。其 实这种 认为 并不全 面 ,在灼热 丝试 验 热 丝试验设 备 进行测 试无 疑是加严 了测试 条 0 2mm s

灼热丝试验的不确定度评定

灼热丝试验的不确定度评定灼热丝试验是测试材料或者元器件在某一温度下的耐热性能的试验。

它是最常规的一个试验,能否正确地操作该试验,不仅反映操作人员的工作能力,同时也是对实验室常规试验能力的考查。

GB/T 5169.10(IEC 60695-2-10)为灼热丝试验方法的总则,GB/T 5169.11(IEC 60695-2-11)对成品的灼热丝试验作出了规定、GB/T 5169.12(IEC 60695-2-12)对材料的灼热丝可燃性试验作出了规定、GB/T 5169.13(IEC 60695-2-13)对材料的灼热丝起燃性试验作出了规定。

由于灼热丝试验中需要对燃烧火焰的高度和时间进行记录,根据 JJF 1059—1999《测量不确定评定与表示》的规定,应对该试验进行不确定度评定。

测量不确定度就是对测量结果质量的定量表征,测量结果的可用性在很大程度上取决于其不确定度的大小。

不确定度的应用随着科技的发展,不仅渗透到科学技术的各个领域,而且还影响社会生活的各个方面。

JJF 1059—1999《测量不确定评定与表示》是评定与表示不确定度的一种通用规则,适用于各种准确度等级的测量领域。

中国实验室国家认可委员会CNAL/AC 01:2005《检测和校准实验室能力认可准则》中5.4检测和校准方法及方法的确认中,明确规定了检测实验室应具有并应用评定测量不确定度的程序。

一、试验描述试样在温度15℃~35℃,相对湿度45%~75%的稳定环境放置下24小时。

灼热丝的温度为650℃、750℃和850℃三个温度等级。

操作时灼热丝要施加在试样的中心位置,试样要保持垂直放置,试样垂直相交于灼热丝装置,如果灼热丝穿透接触试样,灼热丝不允许接触试样的支撑体,灼热丝深入材料的深度为7mm。

同时,试验箱体内在灼热丝装置和箱体背板之间距离100mm处放置一个热电偶,用以监测整个测试期间的温度,记录测试的起止时间,记录对试样的预处理的温度和相对湿度。

灼热丝试验仪校准规范JJF(机械)1053-2020

目录1范围 (II)2引用文献 (1)3概述 (1)4计量特性 (1)5校准条件及设备 (1)6校准项目和方法 (2)7校准结果表达 (2)8复校时间间隔 (2)附录A测量结果不确定度的评定 (4)附录B校准记录格式 (10)附录C校准证书内页格式 (12)引言本规范依据国家计量技术规范JJF1071-2010《国家计量校准规范编写规则》、JJF1001-2011《通用计量术语及定义》、JJF1059.1-2012《测量不确定度评定与表示》编制。

本校准规范为新制订。

1范围灼热丝试验仪校准规范本规范适用于新购置、维修后以及使用中的灼热丝试验仪的校准。

2引用文件JJF1071-2000国家计量校准规范编写规则JJF1059.1-2012测量不确定度评定与表示GB/T5169.10-2006电工电子产品着火危险第10部分灼热丝装置和通用试验方法IEC60695-2-10:2000灼热丝/热丝基本试验方法使用本规范时,应注意使用上述引用文献的现行有效版本。

3概述灼热丝试验仪是模拟在设备内部容易使火焰蔓延的绝缘材料或其他固体可燃材料的零件可能会由于灼热丝或灼热元件而起燃。

在一定条件下,例如流过导线的故障电流、元件过载以及不良接触的情况下,某些元件会达到某一温度而使其附近的零件起燃试验。

灼热丝试验仪的工作原理:将规定材质Φ4mm 的镍铬丝(U 型灼热丝头)用大电流加热至试验规定温度(300℃~1000℃)后,以规定压力(1.0N)水平灼烫试品30s ,试验品和铺垫物是否起燃或持燃时间来测定电工电子设备成品的着火危险性;试验完成后记录灼热时间,起燃时间(Ti),火焰熄灭时间(Te),可燃性指数(GWFI)。

4计量特性项目标称值允许误差温度示值(500~960)℃±0.05%银箔熔点960℃±15℃5校准条件及设备5.1环境条件温度:15~35℃,相对湿度:≤85%。

5.25.2.1电子秤:;分度值0.1g ;5.2.2直流毫伏发生器:校准范围:0~300mV ;准确度:±0.01%5.2.3电子秒表:校准范围:0~9h59min59.99s准确度: (5.8×10-6×T +0.01)s T 为被测时段。

灼热丝试验仪校准规范JJF(机械)1053-2020

目录1范围 (II)2引用文献 (1)3概述 (1)4计量特性 (1)5校准条件及设备 (1)6校准项目和方法 (2)7校准结果表达 (2)8复校时间间隔 (2)附录A测量结果不确定度的评定 (4)附录B校准记录格式 (10)附录C校准证书内页格式 (12)引言本规范依据国家计量技术规范JJF1071-2010《国家计量校准规范编写规则》、JJF1001-2011《通用计量术语及定义》、JJF1059.1-2012《测量不确定度评定与表示》编制。

本校准规范为新制订。

1范围灼热丝试验仪校准规范本规范适用于新购置、维修后以及使用中的灼热丝试验仪的校准。

2引用文件JJF1071-2000国家计量校准规范编写规则JJF1059.1-2012测量不确定度评定与表示GB/T5169.10-2006电工电子产品着火危险第10部分灼热丝装置和通用试验方法IEC60695-2-10:2000灼热丝/热丝基本试验方法使用本规范时,应注意使用上述引用文献的现行有效版本。

3概述灼热丝试验仪是模拟在设备内部容易使火焰蔓延的绝缘材料或其他固体可燃材料的零件可能会由于灼热丝或灼热元件而起燃。

在一定条件下,例如流过导线的故障电流、元件过载以及不良接触的情况下,某些元件会达到某一温度而使其附近的零件起燃试验。

灼热丝试验仪的工作原理:将规定材质Φ4mm 的镍铬丝(U 型灼热丝头)用大电流加热至试验规定温度(300℃~1000℃)后,以规定压力(1.0N)水平灼烫试品30s ,试验品和铺垫物是否起燃或持燃时间来测定电工电子设备成品的着火危险性;试验完成后记录灼热时间,起燃时间(Ti),火焰熄灭时间(Te),可燃性指数(GWFI)。

4计量特性项目标称值允许误差温度示值(500~960)℃±0.05%银箔熔点960℃±15℃5校准条件及设备5.1环境条件温度:15~35℃,相对湿度:≤85%。

5.25.2.1电子秤:;分度值0.1g ;5.2.2直流毫伏发生器:校准范围:0~300mV ;准确度:±0.01%5.2.3电子秒表:校准范围:0~9h59min59.99s准确度: (5.8×10-6×T +0.01)s T 为被测时段。

热防护性能试验仪测量结果不确定度评定示例

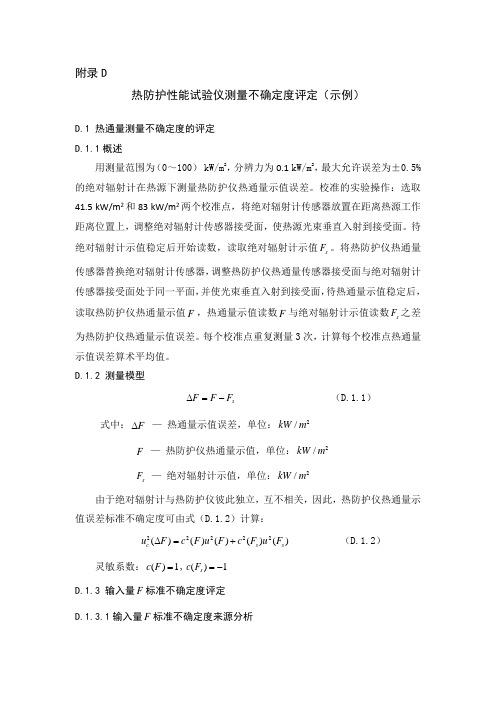

附录D热防护性能试验仪测量不确定度评定(示例)D.1 热通量测量不确定度的评定D.1.1概述用测量范围为(0~100) kW/m 2,分辨力为0.1 kW/m 2,最大允许误差为±0.5%的绝对辐射计在热源下测量热防护仪热通量示值误差。

校准的实验操作:选取41.5 kW/m 2和83 kW/m 2两个校准点,将绝对辐射计传感器放置在距离热源工作距离位置上,调整绝对辐射计传感器接受面,使热源光束垂直入射到接受面。

待绝对辐射计示值稳定后开始读数,读取绝对辐射计示值s F 。

将热防护仪热通量传感器替换绝对辐射计传感器,调整热防护仪热通量传感器接受面与绝对辐射计传感器接受面处于同一平面,并使光束垂直入射到接受面,待热通量示值稳定后,读取热防护仪热通量示值F ,热通量示值读数F 与绝对辐射计示值读数s F 之差为热防护仪热通量示值误差。

每个校准点重复测量3次,计算每个校准点热通量示值误差算术平均值。

D.1.2 测量模型s F F F ∆=- (D.1.1)式中:F ∆ — 热通量示值误差,单位:2/kW mF — 热防护仪热通量示值,单位:2/kW ms F — 绝对辐射计示值,单位:2/kW m由于绝对辐射计与热防护仪彼此独立,互不相关,因此,热防护仪热通量示值误差标准不确定度可由式(D.1.2)计算:22222()()()()()c s s u F c F u F c F u F ∆=+ (D.1.2)灵敏系数:()1c F =,()1s c F =-D.1.3 输入量F 标准不确定度评定D.1.3.1输入量F 标准不确定度来源分析输入量F 的标准不确定度()u F 来源主要是热防护仪热通量测量重复性引起的标准不确定度分项1()u F 和热通量分辨力引起的标准不确定度2()u F 。

D.1.3.2输入量F 各分项标准不确定度评定(1)测量重复性引起的标准不确定度分项1()u F 评定可采用连续重复多次测量直接求出标准不确定度,即采用A 类方法进行评定。

燃烧试验仪不确定度评定

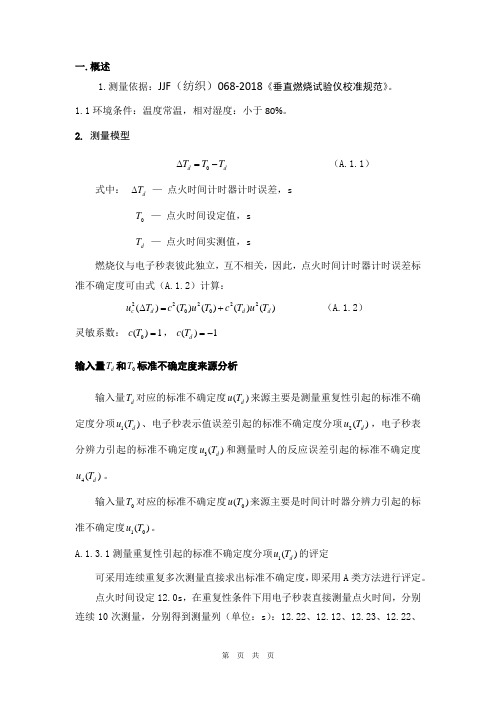

一.概述1.测量依据:JJF (纺织)068-2018《垂直燃烧试验仪校准规范》。

1.1环境条件:温度常温,相对湿度:小于80%。

2. 测量模型0d d T T T ∆=- (A.1.1)式中: d T ∆ — 点火时间计时器计时误差,s 0T — 点火时间设定值,s d T — 点火时间实测值,s燃烧仪与电子秒表彼此独立,互不相关,因此,点火时间计时器计时误差标准不确定度可由式(A.1.2)计算:2222200()()()()()c d d d u T c T u T c T u T ∆=+ (A.1.2)灵敏系数:0()1c T =,()1d c T =- 输入量d T 和0T 标准不确定度来源分析输入量d T 对应的标准不确定度()d u T 来源主要是测量重复性引起的标准不确定度分项1()d u T 、电子秒表示值误差引起的标准不确定度分项2()d u T ,电子秒表分辨力引起的标准不确定度3()d u T 和测量时人的反应误差引起的标准不确定度4()d u T 。

输入量0T 对应的标准不确定度0()u T 来源主要是时间计时器分辨力引起的标准不确定度10()u T 。

A.1.3.1测量重复性引起的标准不确定度分项1()d u T 的评定可采用连续重复多次测量直接求出标准不确定度,即采用A 类方法进行评定。

点火时间设定12.0s ,在重复性条件下用电子秒表直接测量点火时间,分别连续10次测量,分别得到测量列(单位:s ):12.22、12.12、12.23、12.22、12.20、12.32、12.19、12.21、12.26、12.34。

则单次测量结果的实验标准偏差p s 为: 单次测量结果平均值 10112.23110dii d TT s ===∑ ( A.1.3 )单次测量结果标准差0.0635p S s ( A.1.4 )实际测量情况:点火时间实测值在重复性条件下连续测量3次(3)m =,以3次测量算术平均值为测量结果,则可得到: 点火时间测量重复性引起的标准不确定度:1()0.037d S u T s === ( A.1.5 ) 电子秒表示值误差引起的标准不确定度分项2()d u T 的评定电子秒表示值误差引起的标准不确定度可根据检定证书或校准证书给出的该电子秒表的最大允许误差来评定,属均匀分布,可采用B 类方法评定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录A1

灼热丝试验仪温度指示仪示值 测量结果不确定度的评定

1 概述

1.1 测量依据 JJF (机械)****-***《灼热丝试验仪校准规范》 1.2 测量方法

测量方法:按“输入基准法”直接输入电压信号(热电偶对应的温度标称电量值),进行测量。

1.3 环境条件

温度:15℃~35℃,相对湿度:≤85%RH 。

1.4 测量标准

直流毫伏发生器:校准范围:0~300mV ;准确度:0.01%1.5 被测对象

灼热丝试验仪温度指示仪: 测量范围300℃~1000℃ 准确度±0.05%1.6 评定结果的使用

本评定结果只适用于本次测量,以后对灼热丝试验仪冲击能量示值进行不确定度评定时都可参照本次评定进行。

2 测量模型

=t

d -t s 式中:

t ℃

t d —仪表显示值 ℃

t s —标准器 mV 值对应的温度

值℃3 输入量的标准不确定度评定:

3.1输入量ts 的标准不确定度u(ts)的评定(B 类) 输入量的不确定度来源主要是标准器的不确定度引起的依照其技术指标,其准确度为±

0.01%。

按均匀分布考虑,取包含因子 k= 3 ,则测量点为 600℃是的 u(ts)为:0.06(℃)

3.2 测量重复性的标准不确定度u(t d )的评定 u(t d )的不确定度主要是被校仪器读数的不重

复性。

可通过重复性测量得到测量列。

采用A 类评定方法进行评定。

对一台被校对象某一测量点600℃进行连续测量10次。

得到表3-1的数据:

1 n

则M = ∑ Mi =599℃

n i =1

单次实验标准差:s i 0.48℃

u(td)=S i =0.48(℃)

4 合成标准不确定度的评定 4.1 灵敏系数

测量模型:∆t =t d -t s

∂∆ 灵敏系数:C 1= =1 ∂td

C 2= ∂∆ ∂ts

=-1

4.2 合成标准不确定度 u c 的计算

输入量u(td)、u(ts)彼此独立不相关,所以合成标准不确定度可按下式计算

u c = [C u (td )]2 + [C u (ts )]2 =0.48℃

1

2

4.3标准不确定度一览表

表4.1 标 准 不 确 定 度 一览表

5. 扩展不确定度的确定:取置信概

率P =95%

k 取2

由此可得扩展不确定度U 为:

U

=

k

u c

=

2×48=0.96=1℃6. 测量不确定度

的报告与表示

温度指示仪示值误差的扩展不确定度为

U =1℃

k =2

用同种方法计算不同分辨力的灼热丝试验仪温度指示仪的不确定度表:

8.说明

如不直接使用上述评定结果,则每次校准的示值误差的不确定度的评定可采用如下方法: A 类不确定度的评定可对被校样品的示值连续测量10次,得到单次实验标准差S i 。

B 类不确定度的评定可按3.1.1条方法进行。

按第4条~第6条的方法,即可得到该被校样品的示值误差的测量不确定度。

附录A2

灼热丝试验仪银箔熔点示值

测量结果不确定度的评定

1 概述

1.2测量依据JJF(机械)****-***《灼热丝试验仪校准规范》

1.3测量方法

测量方法:将99.8%纯度以上,面积约2mm2厚度约0.06mm的银箔熔化时的温度作为960℃的固定温度点,进行测量。

1.4环境条件

温度:15℃~35℃,相对湿度:

≤85%RH。

1.5测量标准

银箔:99.8%纯度以上允差:±5℃1.6

被测对象

灼热试验仪: 测量范围:960℃允差:

±15℃1.7评定结果的使用

本评定结果只适用于本次测量,以后对灼热丝试验仪冲击能量示值进行不确定度评定时都可参照本次评定进行。

2 测量模型

T=t d

式中:t d:温度显示仪表上显示的灼热丝温度(℃)3

输入量的标准不确定度评定:

3.1输入量t d 的标准不确定度u(t d)的评定

输入量t d的不确定度来源主要有两部分:测量重复性和标准器的不确定度。

3.2

标准器不确定度引起的标准不确定度u(t d1)

u(t d1)可采用B类方法进行评定,输入量的不确定度来源主要是标准器的不确定度引起的,按照经验, 其允差±5℃,按均匀分布考虑,取包含因子k= 3 ,则测量点的u(ts)为:2.9℃。

3.2 测量重复性导致的标准不确定度u(t d2)

u(t d2)可以通过连续测量得到的测量列,采用A类方法进行评定。

测量重复性的标准不确定度u(t d2)的评定,对一台被校对象测量点960℃进行连续测量10次。

得到表3-1的数据:

1 n

则M = ∑ Mi =962℃

n i =1

单次实验标准差:s i 3.6℃

u(td)=S i =3.6(℃)

4 合成标准不确定度的评定 4.1 灵敏系数

测量模型:T =t d ∂T 灵敏系数:C =

=1

∂td

4.2标准不确定度一览表:

表4-1

标准不确定度汇总表

4.3合成标准不确定度u c 的计算

输入量u(td)、u(ts)彼此独立不相关,所以合成标准不确定度可按下式计算u c==4.7℃

[Cu(td1)]2 [Cu(td2)]2

5. 扩展不确定度的

确定:取置信概

率P=95%k 取2

由此可得扩展不确定度U为:

U=k u c

=2×4.7=9.4℃6.

测量不确定度

的报告与表示

银箔熔点温度示值误差的扩展不确定度为

U=9.4℃k=2

用同种方法计算不同分辨力的灼热丝试验仪银箔熔点温度的不确定度表:

9.说明

如不直接使用上述评定结果,则每次校准的示值误差的不确定度的评定可采用如下方法: A类不确定度的评定可对被校样品的示值连续测量10次,得到单次实验标准差S。

i

B类不确定度的评定可按3.1.1条方法进行。

按第4条~第6条的方法,即可得到该被校样品的示值误差的测量不确定度。