BMS相关知识培训(20170421)

电动汽车电池管理系统BMS知识培训课件

烟雾报警、绝缘检测方法

烟雾报警

在车辆行驶过程中由于路况复杂及电池本身的工艺问题,可能由于过热、挤压和碰撞等原因而导致电池出现冒烟或着火等极端恶劣的事故,若不能即使发现并得到有效处理,势必导致事故的进一步扩大,对周围电池、车辆以及车上人员构成威胁,严重影响带车辆运行的安全性。动力电池管理系统中烟雾报警的报警装置应安装于驾驶员控制台,在接收到报警信号时,迅速发出声光报警和故障定位,保证驾驶员能够及时发现,能接收报警器发出的报警信号。

02电池管理系统内部主控板与检测板之间的通信。

04在有参数设定功能的电池管理系统上,还有电池管理系统主控板与上位机的通信。

06RS232、RS485总线等方式在电池管理系统内部通信中也有应用。

01数据通信是电池管理系统的重要组成部分之一。

03电池管理系统与车载主控制器、非车载充电机等设备间的通信

05CAN通信方式是现阶段电池管理系统通信应用的主流

能量转移式均衡利用电感或电容等储能元件,把电池组中容量高的单体电池,通过储能元件转移到容量比较低的电池上。

能量转换式均衡通过开关信号,将电池组整体能量对单体电池进行能量补充,或者将单体电池能量向整体电池组进行能量转换。

非能量耗散型均衡管理

动力电池热管理系统的功能电池内传热的基本方式电池组热管理系统设计实现

新建和编辑工步文件动态验证电池管理系统。

12

13

操作步骤及工作要点

14

测试完毕后按下“启动/停止测试”按钮,停开关。

关闭上位机电脑。

整理、清洁实验室。

断开电源柜电源线,断开采样柜与动力电池的接线。

通过电源管理系统确认电池状态,如果电池电量不足,则使用充电机进行补充充电。

均衡系统的分类

BMS基本知识

第一章 沃特玛公司简介

深圳市沃特玛电池有限公司成立于2002年,是一家集研发、生产、销 售电动车用磷酸铁锂动力电池为一体的国家级高新技术企业,具备日产约200 万Wh的生产能力,是目前国内实践汽车动力电池产量最大的磷酸铁锂电池生 产厂家之一。

公司以磷酸铁锂电池为主导产品,拥有大量现场技术管理经验,有上百 款电动汽车车型动力系统的解决方案(含电池组合技术,结构设计,电池管 理策略等),并获得各项技术专利证书108项。公司严格实施ISO9001.2008 的质量标准体系,2009年6月又顺利通过TS/16949认证,同时获得了CE、 UL、TUV、SGS、ROHS、RBRC、NQA等相关产品认证。

2.2 锂电池发展前景

随着人们环保意识的日益增加,铅、镉等有毒金属的使用日益受到限 制,因此需要寻找新的可代替传统铅酸电池和镍-镉电池的可充电电池。锂 离子电池自然成为有力的候选者之一。 在锰酸锂、钴酸锂、磷酸铁锂等所 有锂离子电池中,磷酸铁锂电池安全性能最好、寿命最长、不含任何重金 属与稀有 金属,无毒,无污染,符合欧洲RoHS规定,是绝对的绿色环保电 池。

对插端子要求: 胶壳:C3030HM-1*3P 黑/端子:C3030F-TP

导线:UL1007/22 1(红)-2(黑)常开

3(空)

对插端子要求: 胶壳:C3030FM-1*2P 黑 /端子:C3030H-TP

导线:UL1007/22 1(黑)2(红):常开干接点

对插端子要求: 胶壳:C3030HM-1*2P 黑 /端子:C3030F-TP

第三章 沃特玛—磷酸铁锂电池

3.1 锂电池电极材料和特点

锂离子电池主要由正极、负极、电解质及隔膜组成。正、负极及电 解质材料不同及工艺上的差异使电池有不同的性能。目前锂离子电池正 极材料主要是氧化钴锂(LiCoO2),另外少数有采用氧化锰锂(LiMn2O4) 及氧化镍锂(LiNiO2) ,一般将后两种正极材料的锂离子电池称为“锂锰电 池”及“锂镍电池”。新开发的磷酸铁锂动力电池是用磷酸铁锂(LiFePO4) 材料作电池正极的锂离子电池,它是锂离子电池家族的新成员。

新能源汽车技术培训-BMS电池管理系统培训

新能源汽车技术培训-

C. 单体电池均衡电流数据帧PGN65433(PF=0XFF,PS=0X99 ,ID=18FF99SA,SA为源地址) 发送周期:500ms 优先级:6 数据单位:0.1A/bit 数据偏移:0 BYTE 1:帧序号。 BYTE 2:单体电池均衡电流1。 BYTE 2:单体电池均衡电流2。 BYTE 2:单体电池均衡电流3。 BYTE 2:单体电池均衡电流4。 BYTE 2:单体电池均衡电流5。 BYTE 2:单体电池均衡电流6。 BYTE 8:保留。

BYTE 5:启动均衡压差;单位:0.01V/bit;偏移:0。 BYTE 6-7:截止均衡电压;单位:0.01V/bit;偏移:0。 BYTE 8:保留。

均衡控制位定义:

bit8 bit7 bit6

保留

保留

保留

bit5

保留

bit4

保留

bit3 bit2 bit1

放电均衡 充电均衡 均衡总允许

新能源汽车技术培训-BMS电池管理系统培训

新能源汽车技术培训-BMS电池管理系统培训

新能源汽车技术培训-

B.单体电池温度数据帧PGN65432(PF=0XFF,PS=0X98 ,ID=18FF99SA,SA为源地址) 发送周期:500ms 优先级:6 数据单位:1℃/bit 数据偏移:-40℃ BYTE 1:帧序号。 BYTE 2:单体电池温度1。 BYTE 3:单体电池温度2。 BYTE 4:单体电池温度3。 BYTE 5:单体电池温度4。 BYTE 6:单体电池温度5。 BYTE 7:单体电池温度6。 BYTE 8:单体电池保留。

新能源汽车技术培训-BMS电池管理系统培训

新能源汽车技术培训-

售后人员BMS系统培训

混合动力336V\100Ah

镀镍钢板

100Ah 336V 383.25V 273V 100A 300A

566±1*412±1*189±1mm 38.4V-100Ah模块

505±1*412±1*189±1mm 28.8V-100Ah模块

0℃~45℃ -20℃~65℃ -20℃~45℃

2.7.2 电池组结构说明

2.9.4 电池组箱体间连接

电池组外部箱体主要有动力线和通讯线束需要连接,动力线是传输电池动力的连接 动力线前要佩戴电工手套放置触电,同时要特别注意电池的正、负极千万别装反了,并 检查动力线头连接是否牢固然后再套上绝缘胶套,通讯线从通讯接口引出箱与箱直接互 相串联起来,最后出来动力线总正、总负和通讯线到主控箱如下图所示(336V\100Ah):

Ⅰ.循环寿命长 循环使用次数高,在室温下1C充放电循环2000次以上,容量保持率85%以上,是铅

酸电池的8倍、镍氢电池的3倍、钴酸锂电池的4倍、锰酸锂电池的4-5倍。 Ⅱ.安全性能好

磷酸铁锂完全解决了钴酸锂和锰酸锂的安全隐患问题,磷酸铁锂锂离子电池是目 前全球最安全的锂离子电池,在高温下的稳定性可达400~500℃,保证了电池内在的高 安全性,不会因过充、温度过高、短路、撞击而产生爆炸或燃烧。 Ⅲ.耐高低温

2.9.6 电池问题确认方法

要确认电池是否存在问题首先我们要了解电池的基本特性,比如电压与容量的关系,

电压正常值是在一个什么范围内等,右图是电压与容量的关系图,从右图中我们可以根据

标准电压(V)

2

1.2

1.2

3.7

3.2

质量比能量(Wh/Kg) 40

30-50 50-80

140

120

循环寿命

锂电池保护板和BMS知识培训

我司保护板的发展过程

最早我们外购保护板

早期外购的方式在交期、选型、售后维护等方面有很多问题, 后来我司自己开发了一些列保护板。我司早期自己开发的保护 板在原理方案,物料来料,单板加工检测等方面也存在问题, 因此一直以来产品都不是很稳定。

公司原先策略是把我司自己开发的库存保护板用完后不再自己 开发生产,全部转为外购。现在很多比较专业的保护板厂家知 道我们自己有做保护板,都不愿和我司合作。因此后续可能还 需要自己开发。

分口保护板—总共三个接口:充电口,放电口,公共端 共口保护板—总共两个接口:正、负接口

简单保护板

电阻 电容 PCB

保护IC

MOS管

简单保护板

充电MOS管1颗 散热板支撑柱

放电MOS管4颗

一款分口保护板:5A充20A放

简单保护板

充电MOS管 放电MOS管

一款共口保护板:30A充放

采样电阻

分口和共口区别

锂电池保护板及 BMS知识

目录

❖ 前言 ❖ 简单保护板(硬件保护板) ❖ 软件保护板(通讯保护板,启动电

源保护板,Discover 保护板等) ❖ 电池管理系统(BMS) ❖ 应用案例及相关问题

前言—为什么锂电池需要保护

不同材料电池的电压特性

• 磷酸铁锂系列(厂标充电截止电压≤3.85V,放电截止 电压≥2.5V)

保护板基本工作原理

IC

+

LOAD

放电 -

电池带电量以及 很少,电压还到 了欠压保护点, IC控制MOS管

停止放电

2.0V保护板使用需要注意事项不能随意串联:保护板的开关器件使用的是MOS管,MOS管的价格

与其耐压成正比关系,因此设计保护板时选用MOS管的耐压等级一般只 会比对应电池组电压高一些,不会留太大余量。 例如:对于4串保护板,电池组最高电压不会超过16V,因此MOS管一般 选20V或者25V。 如果用两块4串保护板的电池组串联起来用于组成8串的电池组,当保护 板的MOS管断开时,整个电池组的电压会施加在MOS管上,导致M OS管过压击穿损坏。

电动汽车BMS测试培训(公开版)

1.显示SOC

2.SOC修正

7

SOC估计

3.SOC报警 4.SOC估算

5.SOC使用

6.SOC标定

11

电池管理系统功能

编号 功能

9

功能安全

10 均衡 11 程序

模块

1.高压互锁 2.熔断器 3.保险丝 4.撞车信号 5.预充电短路 6.24(12)V电源跌至0V

1.一致性诊断 2.多路开关式主动均衡 3.异常电芯补电 4.电阻放电均衡(被动均衡) 5.均衡模式

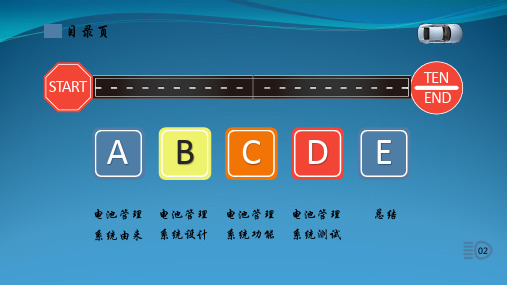

目录页

START

TEN END

ABCDE

电池管理 电池管理 电池管理 电池管理 总结 系统由来 系统设计 系统功能 系统测试

02

电池管理系统的由来

START

TEN END

ABCDE

电池管理 系统由来

03

电池管理系统的由来

随着科学技术的高速发展,人类对能源的不断需求,从而产生了二次电池(锂离子池), 然而二次电池在循环使用过程中,可能会因为过充,电池热稳定性的影响,发生电芯失 效,鼓包,爆炸,起火。

16

电池管理系统测试

序号 1 2 3 4 5

BMS测试 电气性能测试 EMC测试 软件功能测试 环境可靠性测试 HiL测试

目的 评估BMS的供电环境变化情况下的可靠性 评估BMS电磁兼容 的可靠性 评估BMS软件功能策略是否实现 评估BMS在各种温湿度环境下的可靠性 评估BMS仿真真实使用情况下的可靠性

2

充电管理

1.交流充电 2.直流充电 3.剩余充电时间

3

绝缘监测

1.绝缘测量 2.绝缘报警

4

CAN通讯

1.内部通讯 2.整车通讯 3.充电通讯

锂电池保护板和BMS知识培训教材

于10S的瞬间电流。

保护板均衡功能

为什么要加均衡:电芯由于生产工艺所限,不可能做到每一个 电芯的电压内阻等做到完全一致。在串联使用的过程中,内阻 大的电芯先放完电,又先充饱电,长期这样使用,各个串联电 芯的容量和电压的差异也越来越明显。

均衡的目的:使各电芯电压保持一致,最大限度的增加电池组 的放电容量,延长电池组的使用寿命。 目前最通用的均衡方式主要分为两种,一种是耗能式,另一种 是能量转移式。

安全问题解决以后,根据不同的使用环境和使用场合, 客户提出了很多附加功能需求: • 通讯功能—客户需要了解电池组的运行状态信息,RS232 / RS485 / CAN等 • SOC(State Of Charge)计算 / SOH预估 • 告警功能—电池有问题时需要及时告知客户 • 记录功能—最好能记录电池组的历史运行过程数据,包括告警历史数据等 • 故障诊断功能—保护板或管理系统自己出了问题要能诊断 • 显示功能—客户通过显示屏可以直接读取信息、设置参数 • 均衡功能******

I1=U1/R

I2=U2/R 因为U1>U2,因此 I1>I2,

保护板均衡原理

I2 R

I1 R

I3 R

电压高于均

U2

衡开启电压 3.6V

充电过程中,电池电压

逐步上升。任何一节电

池电压到达均衡开启电 压3.6V,则此串电池对 应的均衡电路开启。

电压高于均 衡开启电压

U1 3.6V

电压高于均 衡开启电压

分口和共口选择原则

基本原则

1,个别了解保护板原理和成本构成的客户会指定用分口或共 口,这种情况下客户说了算。

2,如果充电电流小,放电电流大。比如充电5A,放电20A。 建议选用分口。(充电配置1个MOS管,放电配置4个MOS管)

锂离子电池基础知识培训

锂离子电池基础知识培训什么是锂离子电池?锂离子电池是一种充电电池,广泛应用于移动设备、电动工具、电动车辆等领域。

它由一个或多个锂离子嵌入/脱嵌于正极和负极之间的物质构成,通过离子在电解质中的运动来实现充放电过程。

锂离子电池的构成锂离子电池由正极、负极、电解质和隔膜组成。

正极正极是锂离子电池中的一个关键部分,通常由锂化合物(如钴酸锂、磷酸铁锂)构成。

正极材料的选择直接影响了电池的性能和安全性。

负极负极一般采用石墨材料,在充电过程中起到储存锂离子的作用。

锂离子在充放电过程中通过负极与正极进行嵌入/脱嵌反应。

电解质电解质是锂离子电池中的重要组成部分,通常使用有机溶液(如碳酸盐溶液)或固体聚合物(如聚合物电解质)作为电池的电解质。

电解质的选择关系到电池的性能、寿命和安全性。

隔膜隔膜是位于正极与负极之间的层状物质,起到物理隔离正负极并允许离子通过的作用。

隔膜需要具备良好的离子传导性能和较高的机械强度,同时要防止正负极之间的直接接触。

锂离子电池的工作原理锂离子电池的工作原理可以分为充电和放电两个过程。

充电过程在充电过程中,外部电源通过电解质中的导电通路向正极输送电子,使得正极中的锂离子氧化成锂离子。

化学反应方程式如下:正极:LiCoO2 ⇌ Li1-xCoO2 + xLi+ + xe-负极:聚合物x(C6) + xLi+ + xe- ⇌ LiCx + x(C6)整个充电过程中,锂离子从正极脱嵌,穿过电解质,并嵌入到负极的石墨结构中。

放电过程在放电过程中,正极中的锂离子与负极的石墨结构发生嵌入反应,释放出电子,并回流到外部电路。

化学反应方程式如下:正极:Li1-xCoO2 + xLi+ + xe- ⇌ LiCoO2负极:LiCx + x(C6) ⇌ 聚合物x(C6) + xLi+ + xe-整个放电过程中,锂离子从负极脱嵌,穿过电解质,并嵌入到正极的锂化合物中。

锂离子电池的优点锂离子电池相比于其他类型的电池,具有以下优点:1.高能量密度:锂离子电池的能量密度相对较高,能够提供很高的电能储存。

电动汽车电池管理系统BMSPPT教学课件

基于线性光耦合元件TIL300的电池单体电压采集电路原理图

12

电池温度采集方法

(1)热敏电阻采集法

原理:利用热敏电阻的阻值随温度的变化而变化的特 性,用一个定值电阻和热敏电阻串联起来构成一个分 压器,从而把温度的高低转化为电压信号,再通过模 数转换得到温度的数字信息。 特点:热敏电阻成本低,但线性度不好,而且制造误 差一般也比较大。

SOC

22

Q M idt

0

t

QM

SOC估计常用的算法

(3)电池内阻法 电池内阻有交流内阻(常称交流阻抗)和直流内阻 之分,它们都与SOC有密切关系。准确测量电池 单体内阻比较困难,这是直流内阻法的缺点。在 某些电池管理系统中,内阻法与Ah计量法组合使 用来提高SOC估算的精度。

25

7.3 动力电池的均衡管理

1

掌握能量耗散型均衡管理

2

掌握非能量耗散型均衡管理

3

电池均衡管理系统应用中存在的问题

26

引入

宝马公司 ActiveE 混合动力汽车即采用了由 Preh GmbH 公司提供的带有能量耗散式均衡 系统的 BMS。 均衡系统的目的是什么?

为了平衡电池组中单体电池的容量和能量差异,提高 电池组的能量利用率。

13

电池温度采集方法

(2)热电偶采集法

原理:采集双金属体在不同温度下产生不同的热电动 势,通过查表得到温度的值。 特点:由于热电动势的值仅和材料有关,所以热电偶 的准确度很高。但是由于热电动势都是毫伏等级的信 号,所以需要放大,外部电路比较复杂。

14

电池温度采集方法

(3)集成温度传感器采集法

35

动力电池热管理系统的功能

电池管理系统BMS知识讲座

电池第一类不一致性

#2

实际容量

100AH

#3

实际容量

105AH

第一类不一致性:电池自身容量的 差异导致的不一致性。第一类不一 致性由电池生产制造工艺不完善导 致,同一批次电池容量有一定的离 散性。

假设#1, #2 和 #3三支100AH串联电 池的实际容量分别为95AH, 100AH, 105AH, 即存在第一类不一致性,容 量差异为10AH; 三支电池的初始电 量为均为 60AH, 此情况下纯粹由第 一类不一致性导致的SOC最大差异将 为9%(充放电末端达到最大值), SOC最小差异为5%左右。

实例:GENASUN GLD, Elithion Lithiumate BMS。

BMS拓扑结构---Centralized

定义:电压、温度采集以 及均衡等所有功能均由主 控完成(无从控),主控 与电池无总线通信,直接 导线相连。

优点:设计、构造简单。 缺点:连线长、连线多,

可靠性不高,管理电池数 量不能太多。 实例: Flex BMS48 , JustPower BMS 系列某 产品(BattMind C series) 。

如何解决电池存在的不一致性

BMS可以通过均衡功能解决电池组使用过程 中 存在的第一类不一致性和第二类不一致 性。

均衡分为主动均衡和被动均衡。被动均衡 以电阻能耗法为代表,该方法可以实现充 电均衡。主动均衡DC/DC变换器为代表,基 于此主动均衡又可以分为以下四种方式, 每种方式均可以实现充电均衡和放电均衡 :

SoH = (measured capacity) /(rated capacity) 1 > SoH > 0 A battery is at its end of lifetime at SoH of 0.8 . (Energy Institute Battery Research Group)

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

河南森源重工有限公司电动乘用车开发部2017-04目录1.BMS概述 (4)1.1 系统简介 (4)1.2系统架构 (4)1.3 术语缩写 (5)2.硬件开发 (5)2.1整体架构 (6)2.2BCU功能要求 (7)2.3BCU硬件设计 (1)2.4BMU功能要求 (2)2.5BMU硬件设计 (2)2.6HVU功能要求 (2)2.7HVU硬件设计 (3)3.BCU软件开发 (4)3.1BCU软件整体架构 (4)3.2. 上电自检 (4)3.3. 高压回路控制 (5)3.3.1 电池组禁止充电因素(断充电继电器) (5)3.3.2 停止充电输出条件(充电需求电流设置为0) (5)3.3.3 电池组禁止放电因素 (6)3.4. 均衡控制 (6)3.5.电池组加热控制 .......................................... 7 3.6充电过程参数控制逻辑..................................... 8 4. SOC 算法 . (10)4.1 SOC 估计概述............................................ 10 4.2电流积分法估算策略.. (12)4.2.1.基本思路:........................................ 12 .4.2.2 磷酸铁锂电池SOC 估计总流程图...... 错误!未定义书签。

4.2.3 静置SOC 估计....................... 错误!未定义书签。

4.2.4 放电过程前后台)(t SOC std 估计 ........ 错误!未定义书签。

4.2.5 充电过程)(t SOC std 估计 .............. 错误!未定义书签。

4.2.6 SOC 显示调整策略 ................... 错误!未定义书签。

4.2.7 SOC 估计需要保存的数据 ............. 错误!未定义书签。

4.2.8SOC 估计需要的数据 .................. 错误!未定义书签。

5.BMS 相关标准 (16)5.1 QCT 897-2011 ........................................... 21 5.2电池管理系统国标草案.................................... 22 5.3 GBT 18487.1-2015 ....................................... 23 5.4 GBT 27930-2015 ......................................... 23 5.5 GBT 31467.3-2015 (23)1.BMS概述1.1 系统简介电池管理系统(BMS)主要作用包括:估测电池的荷电状态,检测电池的使用状态,对电池进行充放电控制,对电池进行热管理,同时对单体电池进行能量均衡,防止单体电池过充过放产生危险。

1.2系统架构BMS根据功能表现形式分为分立式及一体式。

分立式电动汽车电池管理系统(BMS)产品主要分为三类模块:主控模块(BCU)、电池信息监测模块(BMU)及绝缘监测模块(HVU)。

其系统架构简图如下:电流检测RL_chg RL_dsg图1 系统架构简图其中各模块各司其职:BCU:接收并综合判断电池基本信息,计算SOC,上传或下发控制指令、进行外部继电器控制、整车CAN通讯、充电CAN通讯、内网CAN通讯、数据存储、输入输出信号检测、充放电电流采集等;BMU:单体电池电压采集、电池温度采集、电池均衡管理、单箱电池的热管理功能、内网CAN通讯等;HVU:电池组绝缘检测、电池组总压检测、电机控制器预充电压检测、内网CAN通讯等。

1.3 术语缩写表1 术语缩写2.硬件开发硬件是BMS系统运行的基础。

BMS硬件开发过程应参照ISO26262中与功能相关的工作和管理流程进行,产品的硬件功能可靠性需符合ISO26262国际标准中的ASILC等级(每小时失效概率<10-7)。

2.1整体架构图2整体架构图总体性能方面BMS应满足表2所示的技术要求。

表2 BMS技术参数表2.2BCU功能要求BCU主要功能见表3所示。

表3 BCU功能列表2.3BCU硬件设计A+CANCANCANCAN图3 BCU方案示意图2.4BMU 功能要求BMU 主要功能见表4所示。

表4 BMU 功能列表2.5BMU 硬件设计单体电压温度检测图4 BMU 方案示意图2.6HVU 功能要求HVU 主要功能见表5所示。

表5 HVU 功能列表2.7HVU 硬件设计CAN总正车底盘PWM总正图5 HVU 方案示意图3.BCU 软件开发3.1BCU 软件整体架构图6 BCU 整体架构电池管理系统软件共分为四层,分别为MCU 层,ECU 层、服务层和应用层。

其中应用层的数据分析与控制模块使用Simunlink 搭建,其他使用C 代码进行实现,MCU 层,ECU 层、服务层使用C 代码进行实现。

主要更改的模块有参数管理模块(标定数据)、数据分析与控制模块(主要控制策略)和电池状态估计模块(SOC 估算数据)。

3.2. 上电自检BMS 上电的自检:在自检时间(上电300ms )到达后,以下各项需正常稳定100ms 以上,否则就报自检故障。

(1)内网各模块通讯正常(接收到至少一帧报文); (2)各模块处于正常工作模式(无设备硬件故障); (3)电池单体最低电压大于过放保护失效阈值; (4)电池单体最高电压低于过充保护失效阈值; (5)电池总压低于过低保护阈值;(6)电池极柱温度高于过低温保护失效阈值; (7)电池极柱温度低于过高温保护失效阈值;(8)电池绝缘阻值检测有效且大于严重报警阈值;3.3. 高压回路控制BMS需控制的继电器:负极主继电器、正极放电继电器、预充继电器、加热继电器(电池加热)、快充继电器、慢充继电器。

BMS需根据充电枪连接状态和整车控制器指令状态对高压继电器进行控制。

在检测到充电连接信号时进入的充电过程并对行车过程进行锁止。

在充电插头拔下并接收到整车上高压指令时进行预充电控制。

行车过程中,当电池组发生严重故障时需等待整车控制器发出允许BMS主动断开高压继电器时才能主动断继电器,但为了保护电池组,BMS需要将最大允许充电电流和最大允许放电电流设置为0。

如果发出最严重故障后15s还未接收到整车控制器的正响应指令,则BMS 主动断开继电器。

充电过程完成由BMS主导,电池组发生严重故障时需及时断开充电继电器。

3.3.1 电池组禁止充电因素(断充电继电器)(1)交直流充电同时连接;(2)单体过压三级报警/总压过压三级报警/充电过流三级报警/电池高温三级报警/电池组系统绝缘阻抗三级报警;(3)BMS硬件三级故障;(4)充电CAN通讯三级故障;(5)急停开关断开(为了后续扩展预留,目前版本一直是闭合的);(6)电池组内部保险丝或维修开关故障(总压1检测为0V);(7)检测到电池箱开盖事件(为了后续扩展预留,目前版本一直是闭合的);(8)高压互锁检测故障(为了后续扩展预留,目前版本一直是无故障的)。

3.3.2 停止充电输出条件(充电需求电流设置为0)(1) 充电过流二级报警/充电警;(2) BMS内部通讯故障(一级故障以上)(3) 充电CAN通讯故障(一级故障以上)(4) 动力电池温升过快三级报警。

(5) 温度过低三级报警。

(6) 温度过低二级报警。

3.3.3 电池组禁止放电因素(1)充电连接确认信号有效;(2)单体过放三级报警/总压过放三级报警/电池高温三级报警/电池低温三级报警/电池组系统绝缘阻抗三级报警/电池组温升过快三级故障;(3)BMS内部通讯故障(三级报警)/BMS硬件三级故障;(4)急停开关断开;(为了后续扩展预留,目前版本一直是闭合的);(5)上高压故障(无法完成高压预充过程);(6)检测到电池箱开盖事件(为了后续扩展预留,目前版本一直是闭合的);(7)高压互锁检测故障(为了后续扩展预留,目前版本一直是无故障的)。

3.4. 均衡控制目前版本硬件电路采用被动式均衡方案,在满足均衡条件的情况下对被选中的均衡模块中的最高电压的单体电池进行电阻放电。

图7 磷酸铁锂电池均衡策略3.5.电池组加热控制(1)在充电过程中,最低温度低于设定的PTC开启温度时(0℃),开启PTC加热,直到最低温度高于PTC加热释放温度阈值(5℃),加热过程中不可充电。

(2)加热1小时后或者达到加热释放温度,则停止加热。

(红色字体为G3车型目前使用逻辑,下面为可扩展逻辑)(3)温度在-5℃之上时,充电和加热同时进行(-5℃到0℃之间充电电流为0.15C,0℃以上充电电流根据电池情况输出)(4)温度在[-20℃ -5℃]且SOC>10%时可以使用电池组放电加热(如果车载充电机支持加热模式,也可使用充电机进行加热),温度升高到-5℃时就立即进行充电;(5)如果温度低于-5℃且SOC<10%,只能通过车载充电机进行充电了(这个得单独确定,目前的软件中在该状态下不允许充电也不进行加热)(6)温度在低于-20℃时只能使用车载充电机进行充电了(这个得单独确定,目前的软件中在该状态下不进行加热)。

(7)需监控PTC加热带的温度,如果温度高于80℃,则停止PTC加热,如果温度继续高于90℃,则报加热元器件故障。

3.6充电过程参数控制逻辑整个充电过程分为五个阶段:充电停止阶段(或异常充电结束)、涓流充电阶段、恒流充电阶段、恒压充电阶段、充电结束阶段。

充电过程控制逻辑主要控制充电机的最高输出电压、最大输出电流以及输出使能,其状态转换图如下图所示,在各阶段的充电电流(ChgReqCurrent)、充电电压(ChgReqVoltage)、充电控制使能(ChgEnableCtrl)和充电剩余时间(ChgRemainTime /s)等计算如下:1、CHG_STOP 充电停止阶段ChgReqCurrent = 0;ChgReqVoltage = 0;ChgEnableCtrl = 0;ChgRemainTime = 0;2、CHG_TRICKLE 涓流充电阶段如果最低单体电压小于单体过放阈值,ChgReqCurrent = 1A;否则 ChgReqCurrent = 5A + (单体最低电压-单体过放阈值)*(设置的恒流充电电流值-5A)/(单体欠压阈值-单体过放阈值);ChgReqVoltage = 设置的充电机最高输出电压;ChgEnableCtrl = 1;ChgRemainTime = (电池组总容量-电池组剩余容量)/ChgReqCurrent.3、CHG_CC 恒流充电阶段ChgReqCurrent =设置的恒流充电电流值;ChgReqVoltage = 设置的充电机最高输出电压;ChgEnableCtrl = 1;ChgRemainTime = (电池组总容量-电池组剩余容量)/ChgReqCurrent.4、CHG_CV 恒压充电阶段如果最高单体电压值大于单体过充阈值,ChgReqCurrent = 0A;如果最高单体电压值小于单体恒流转恒压阈值,ChgReqCurrent =设置的恒流充电电流值;否则ChgReqCurrent = 5A + (单体过充阈值-单体最高电压)*(设置的恒流充电电流值-5A)/(单体过充阈值-单体恒流转恒压阈值);ChgReqVoltage = 设置的充电机最高输出电压;ChgEnableCtrl = 1;当ChgReqCurrent 不等于0时,ChgRemainTime = (电池组总容量-电池组剩余容量)/ChgReqCurrent;否则ChgRemainTime = 0.5、CHG_END 充电结束阶段ChgReqCurrent = 0;ChgReqVoltage = 0;ChgEnableCtrl = 0;ChgRemainTime = 0;[((PowerOnStatus != POWER_ON_SUCCESS) || (单体最高电压 < 3400mV))&& 持续30s]图 1 充电过程状态转换图4. SOC算法4.1 SOC估计概述电池技术发展至今,用来估算SOC的方法已经出现了很多种,既有传统的电流积分法、电池内阻法、放电试验法、开路电压法、负载电压法,也有较为创新的Kalman滤波法、模糊逻辑理论法和神经网络法等,各种估算方法都有自己的优缺点,下面对常用的几种SOC 方法进行简要介绍:(1)电流积分法电流积分法也叫安时计量法,是目前在电池管理系统领域中应用较为普遍的SOC 估算方法之一。