汽轮机转子输出端和联轴器的设计探讨 李光磊

核电半速汽轮发电机组轴系找中与连接技术改进应用

核电半速汽轮发电机组轴系找中与连接技术改进应用某压水堆核电厂使用阿尔斯通阿尔贝拉型百万千瓦级半转速(1500转/分)核电汽轮机组,其轴总长66692mm。

半速汽轮发电机组转子重量和尺寸大、挠度大,有其相应的技术特性。

且转子在加工过程中仍然不可避免出现加工偏差,会造成转子加工表面与回转轴之间并不完全同心,这些偏差会对轴系连接产生影响,通过分析偏差对轴系的找中心和连接影响因素,结合测量数据分析,减少加工偏差对轴系中心的影响,提高轴系找中心的精度、确保设备运行可靠。

标签:核电厂;半速;汽轮发电机组;轴系找中心;连接;改进1.引言某压水堆核电厂使用东方汽轮机有限公司制造的HN1110-6.43/280/269-H型汽轮机和TA 1100-78型发电机,该汽轮发电机组为饱和蒸汽、单轴、4缸、6排汽、中间再热、冲动凝汽式半速汽轮机,由1个高中压合缸和3个双流低压缸组成。

1110 MW汽轮机的原型机为法国N4核电厂使用的1550 MW ARABELLE汽轮机[1];TA 1100型发电机由东方电机厂引进型。

ALSTOM技术路线的汽轮发电机组轴系结构见图1。

汽轮机和发电机转子是通过联轴器进行连接成为一个整体成为一个轴系,同轴度的要求偏差不能超过0.0075mm,并承受巨大的转动力矩。

转子通过支撑轴承分别在汽缸和定子上进行高速旋转,要求轴振优良值在0.06mm以内。

而转子轴颈加工精度一般为0.013mm,偏差的存在会影响轴系找中心和连接的精度。

2.转子加工偏差对轴系找中心和连接影响分析轴系找中心是找两个轴之间的同轴度,轴系连接是通过调整两个联轴器之间的同心来保证同轴度。

若两联轴器原始跳动度无制造偏差,即联轴器连接后两联轴器型心与轴心重合(图2),连接后即保证同心又可以保证同轴(图3)。

但在现有的加工精度下,由于制造偏差等因素影响,轴系的轴线与联轴器型心可能不一致。

如果轴系按形心找,如果不考虑矢量,即不考虑联轴器偏向哪一个方向,连接后联轴器表面是同心,但会存在不同轴的现象(见图5、6),两轴之间的同轴度偏差为OB和OB’的距离,在这种情况下对轴系振动影响为OB和OB’的距离数值的两倍(见图6)。

汽轮机转子末叶片销孔加工装置的设计

汽轮机转子末叶片销孔加工装置的设计发表时间:2019-01-16T11:05:55.673Z 来源:《电力设备》2018年第26期作者:王鑫[导读] 摘要:汽轮机通过安装于转子上的叶片在高温、高压、高速及腐蚀性的环境下工作,因此对末叶片销孔的配钻精度要求非常高。

(哈尔滨汽轮机厂有限责任公司黑龙江哈尔滨 150046)摘要:汽轮机通过安装于转子上的叶片在高温、高压、高速及腐蚀性的环境下工作,因此对末叶片销孔的配钻精度要求非常高。

汽轮机转子叶片锥形销孔的加工具有其特殊性,由于叶轮和主轴整锻为一体,每两级叶轮之间的距离大小不同,最小的距离仅为75mm,因此,这对钻孔装置的要求很高,销孔加工起来也比较困难,一般的钻床无法达到要求。

基于此,本文主要对汽轮机转子末叶片销孔加工装置的设计进行分析探讨。

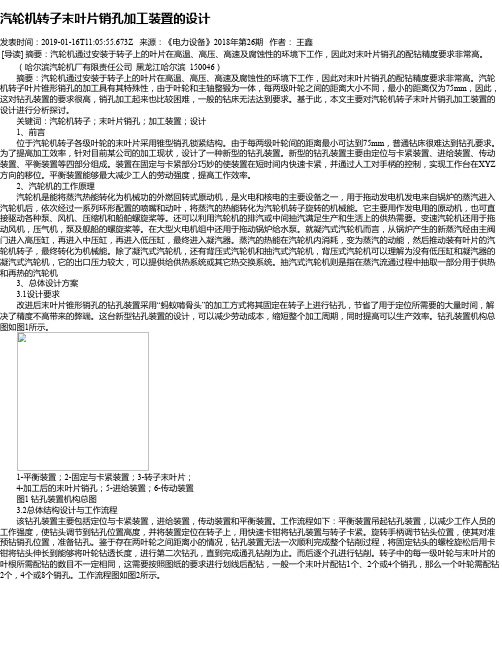

关键词:汽轮机转子;末叶片销孔;加工装置;设计 1、前言位于汽轮机转子各级叶轮的末叶片采用锥型销孔锁紧结构。

由于每两级叶轮间的距离最小可达到75mm,普通钻床很难达到钻孔要求。

为了提高加工效率,针对目前某公司的加工现状,设计了一种新型的钻孔装置。

新型的钻孔装置主要由定位与卡紧装置、进给装置、传动装置、平衡装置等四部分组成。

装置在固定与卡紧部分巧妙的使装置在短时间内快速卡紧,并通过人工对手柄的控制,实现工作台在XYZ 方向的移位。

平衡装置能够最大减少工人的劳动强度,提高工作效率。

2、汽轮机的工作原理汽轮机是能将蒸汽热能转化为机械功的外燃回转式原动机,是火电和核电的主要设备之一,用于拖动发电机发电来自锅炉的蒸汽进入汽轮机后,依次经过一系列环形配置的喷嘴和动叶,将蒸汽的热能转化为汽轮机转子旋转的机械能。

它主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

变速汽轮机还用于拖动风机,压气机,泵及舰船的螺旋桨等。

在大型火电机组中还用于拖动锅炉给水泵。

汽轮发电机转子联轴器对组用销孔加工工艺改进

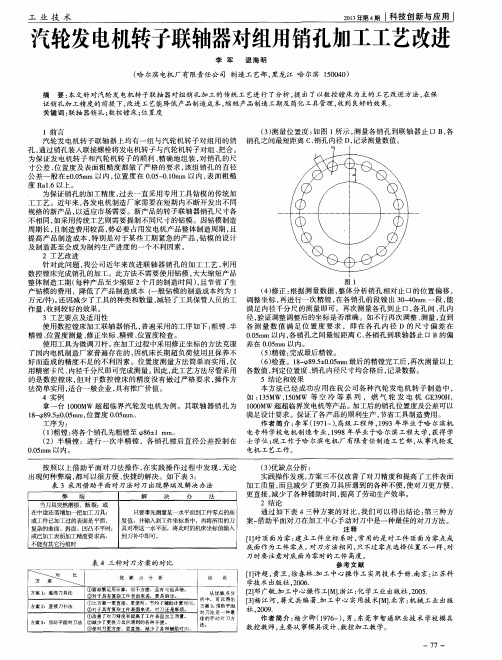

孑 L , 通过销孑 L 装入联接螺栓将发 电机转子与汽轮机转子对组 、 把合 。 为 保 证 发 电机 转 子 和 汽 轮机 转 子 的顺 利 、 精确 地 组 装 , 对 销 孔 的 尺 寸公差 、 位 置 度 及 表 面 粗 糙 度 都 做 了 严格 的要 求 , 该 组 销 孔 的 直 径 公差一般在± 0 . 0 5 a r m以 内, 位置度在 0 . 0 5 — 0 . 1 0 m m以内 , 表 面 粗 糙

度R a 1 . 6以上 。

为保证销孔 的加工精度 , 过去一直采用专用工具 钻模 的传统加 工工 艺 。近 年来 , 各 发 电机 制造 厂 家 需 要在 短 期 内不 断 开发 出不 同 规格 的新 产 品 , 以适 应 市 场 需要 。新 产 品 的转 子 联 轴 器销 孑 L 尺 寸 各 不相 同, 如采用传统工艺则需要提制不同尺寸的钻模。因钻模制造 周期长 , 且制造费用较高 , 势必要占用发 电机产品整体制造周期 , 且 提 高 产 品 制造 成 本 , 特 别 是 对 于某 些 工 期 紧急 的产 品 , 钻模 的设 计 及 制造 甚 至 会成 为制 约 生产 进 度 的一 个 不 利 因素 。 2 工 艺 改进 针对此问题 , 我公 司近年来改进联轴器销孔的加工工艺 , 利用 数控镗床完成销孑 L 的加_ 『 二 。此方法不需要使用钻模 , 大大缩短产品 整体 制 造 工 期 ( 每种 产 品 至 少缩 短 2个 月 的制 造 时 间 ) , 且 节 省 了 生 产 钻模 的费 用 ,降 低 了产 品制 造成 本 ( 一 般钻 模 的制 造 成 本 约为 1 万 元, 件1 。 还 因减 少 了工 具 的种 类 和 数量 , 减 轻 了工具 保 管 人员 的工 作量 , 收 到较 好 的 效果 。 3工 艺 要点 及 适 用性 使 用 数 控镗 床 加 工联 轴 器 销孑 L , 普 遍采 用 的工 序 如下 : 粗镗 、 半 精镗 、 位 置度 测 量 、 修 正 坐标 、 精镗 、 位 置度 检 查 。 使 用 工 具 为微 调 刀杆 。 在 加 工过 程 中采 用 修 正 坐标 的 方法 克 服 了国内电机制造厂家普遍存在的 , 因机床长期超负荷使用且保养不 好而造成 的精度不足的不利 因素。位置度测量方法简单而实用 , 仅 用精 密 卡 尺 、 内径 千分 尺 即可 完 成 测量 。 因此 , 此 工艺 方 法尽 管 采 用 的是 数 控 镗 床 , 但 对 于 数 控 镗 床 的 精 度 没有 做 过 严 格 要 求 , 操 作 方 法 简 单实 用 , 适 合 一般 企 业 , 具 有推 广 价值 。 4 实 例 拿一 台 1 0 0 0 MW 超 超 临 界 汽 轮 发 电 机 为 例 。 其联 轴 器 销 孑 L 为

汽轮机转子输出端和联轴器的设计探讨

第2 7卷 第 1 0期

2 0年 1 01 0月

机

电

工

程

Vo . 7 1 2 No. 0 1 0c .201 t 0

J u n l fMe h n c l& E e t c lE gn ei g o r a c a ia o lc r a n i e r i n

汽 轮 机 转 子 输 出 和 轴 器 的 设 计 探 讨 端 联

a d de in c n e s o ui n — lc r nto u e n sg o c pt fb l g bo k wee i r d c d.Th e in meh d o her tro t u — n n r c s r ic s d.Th e eo — di e d sg t o ft oo u p te d a d p o e swe e ds use e d v lp me thitr fc u i g d sg s r ve d Th y e, rg ain a d r q ie n s o o p i n u rnti e n t na sa d r s we e n so y o o pln e in wa e iwe . etp e ult s n e u rme t fc u lng i c re ntr ai l tn a d r o o

1000MW机组雷击事件对汽轮机轴承振动影响及分析

1000MW机组雷击事件对汽轮机轴承振动影响及分析发布时间:2021-11-16T03:56:02.357Z 来源:《科学与技术》2021年第8月23期作者:李磊张守文刘博阳郭进文雷鹏李德浩[导读] 雷击事件大部分是由出线线路问题导致了较大的负序电流,从而导致发电机李磊张守文刘博阳郭进文雷鹏李德浩华能国际电力股份有限公司玉环电厂浙江省台州市 317604摘要:雷击事件大部分是由出线线路问题导致了较大的负序电流,从而导致发电机、励磁机电磁场变化,作用在定子和转子上的电磁力瞬时变化,导致6、7、8号瓦轴振、瓦振均有变化且此时轴振、瓦振为真实振动。

由于6、7号瓦测点安装在发电机大端盖上,6、7号瓦瓦振反应的是发电机定子的瞬时振动情况,根据轴振的变化情况及6、7号瓦轴瓦间隙可以判断。

通过分析负序电流对汽轮机轴承振动产生的影响,可查漏补缺,发现不足并制定后续处理和检查方案,为机组的安全稳定运行保驾护航。

关键词:1000MW;超超临界;汽轮机轴承振动;雷击事件;监测系统VM600 1 背景概述华能玉环分公司2021年6月11日15:38、6月18日19:46、6月27日14:12,曾发生雷击天气,导致机组振动变化突变情况。

三次线路故障或雷击影响了我厂四台机组主机轴系振动,主要表现在6、7、8号轴承和瓦振。

现场检查四台机组6、7、8号瓦情况,听音无异常。

查看TDM系统,检查各台机组8号瓦间隙电压无明显变化。

检查8号瓦频谱均是工频为主,存在少量的2倍频。

检查6月11日15:38和6月27日14:12两次电气线路故障,存在较大的负序电流,导致6、7、8号瓦轴振、瓦振均发生较大的突变。

6月18日19:46雷击事件存在微弱的负序电流,只引起了轴振突变,瓦振无明显变化。

2 雷击后现场检查及分析2.1 6月11日雷击事件检查情况6月11日15时38分45秒#3机组负荷电流21560A。

500kV 系统发生A相接地故障,A相残压约70%Un,持续时间约47ms。

2 MW连杆式联轴器的结构设计研究

2 MW连杆式联轴器的结构设计研究梁君;范华;白润东【摘要】风力发电作为清洁能源得到了飞速发展,联轴器是风力发电机组中的齿轮箱与发电机之间的关键部件.文章主要就连杆式联轴器的工作原理、结构设计特点以及有限元分析计算做了简要介绍,最后阐述了连杆式联轴器在未来的应用前景.【期刊名称】《东方汽轮机》【年(卷),期】2016(000)004【总页数】4页(P75-78)【关键词】风力发电;连杆式联轴器;工作原理;结构设计;有限元分析【作者】梁君;范华;白润东【作者单位】东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000;东方汽轮机有限公司,四川德阳,618000【正文语种】中文【中图分类】TH133风能作为新型清洁能源的主流能源,得到了人们的青睐。

风力发电更是受到高度重视,在我国乃至全世界经历过一个蓬勃发展期。

市场逐鹿,资源整合,现已进入一个平稳渐进期。

风电联轴器作为风力发电设备的关键部件之一,有着广阔的市场需求和前景。

1.1 国内外联轴器研发情况对比联轴器作为风力发电机组传动系统中的关键部件,其功能主要有:联接齿轮箱高速轴和发电机轴、传递动力、缓冲减振、轴系容错、电绝缘和力矩过载保护等。

经过调研国内外主要生产联轴器的厂家,其中国外厂家占领了国内外市场的较大份额。

根据结构设计特点,主要分为两类联轴器:连杆式联轴器(见图1、2)和膜片式联轴器(见图3、4)。

1.2 连杆联轴器的工作原理对于应用在风力发电机组中的联轴器,其工作原理是:齿轮箱高速轴输出的动力传入齿轮箱侧无键联轴器,而刹车盘与齿轮箱侧无键联轴器联接在一起,然后刹车盘通过连杆组(或膜片组)将动力传递给中间管轴,接着经力矩限制器与另一连杆组(或膜片组)传给电机侧无键联轴器,最后电机侧无键联轴器带动发电机转子。

位移偏差补偿能力是联轴器性能高低的最重要的技术指标之一。

连杆式联轴器通过连杆中的弹性体衬套的弹性变形和相对转动来补偿被联接两轴的相对偏移(轴向、径向和角偏移)。

浅谈汽轮机发电机组的联轴器找中方法及应用

浅谈汽轮机发电机组的联轴器找中方法及应用陆旭明【摘要】汽轮发电机组是火力发电厂的核心设备,在汽轮发电机组安装过程中,联轴器找中品质的好坏将直接影响汽轮发电机组能否正常运行,又直接影响火电厂的安全生产和经济效益.联轴器找中涉及的技术细节甚多,浅谈汽轮机安装的联轴器找中方法和注意事项.%Steam turbine generating unit is the core equipment of thermal power plant.During its installation,the quality of its coupling alignment directly affects its safe operation and production and economic benefits of the power plant.Much technical details exist in its coupling alignment.This article introduces the coupling alignment method and points which are paid the attention to during the steam turbine installation.【期刊名称】《机械制造与自动化》【年(卷),期】2013(042)004【总页数】3页(P196-198)【关键词】汽轮发电机组;联轴器;找中;调整【作者】陆旭明【作者单位】南京汽轮电机(集团)有限责任公司,江苏南京210037【正文语种】中文【中图分类】TH160 引言汽轮机联轴器找中心是其安装过程中及其重要且难度较大的环节。

如果汽轮机联轴器中心偏差超标,会为机组运行埋下众多安全隐患甚至会引起运行事故,主要体现在联轴器端面张口值及圆心偏差值超标引起的支持轴承负荷过重,轴瓦油温升高,机组产生振动等。

12MW汽轮机转子临界转速的模态分析

12MW汽轮机转子临界转速的模态分析【摘要】汽轮机转子系统的结构比较复杂,对转子动力特性—临界转速的计算是相关转子在运行中是否能够稳定运行的关键。

过去对临界转速的计算主要采用集中质量的传递矩阵法,计算非常复杂,而且精确度不高,随着计算机技术的发展通过三维建模采用分布质量的模态分析法逐步显示出其优越性。

本文通过对热电分厂12MW汽轮机有限元分析,成功计算出了其临界转速。

【关键词】汽轮机转子;固有频率;临界转速;模态分析0.引言汽轮机的转动部分总称转子,主要有主轴、轮盘、动叶及联轴器等组成,它是汽轮机最主要的部件之一,起着能量转换及扭矩传递的任务。

转子的工作条件相当复杂,它处于高温工质中,并以高速旋转,它不仅承受着叶片、叶轮、主轴本身质量离心力所引起的巨大应力以及由于温度分布不均引起的热应力,而且还要承受巨大的扭转力矩和轴系振动所引起的动应力,因此要求转子具有很高的强度。

本文分析的是由南京汽轮发电机厂生产的12MW的转子,该转子由三个压力级与一个复速级叶轮组成,叶轮与主轴之间的连接采用套装方式。

套装叶轮借助于过盈力与轴连接在一起。

转子的驱动依靠蒸汽在流动中压力与温度降低所产生的焓降加速蒸汽流动,在蒸汽的流动的过程中,对汽轮机叶片产生力的作用,从而使汽轮机的转轴产生高速的转动产生机械能。

联轴器是连接转子系统和发电机转子的零件,通过转轴的高速旋转带动发电机转子转动产生电能。

这样汽轮机转子工作过程中的能量转换为热能—动能—电能。

滑动轴承对整个汽轮机转子系统起一个支撑作用,并对转轴的径向和轴向进行约束。

在实际的转子—轴承系统中,转子本身是一根阶梯轴,上面装有叶轮、电枢和联轴器等,可以视作由变截面的轴和分布在其上的若干圆盘组成。

汽轮机转子的几何模型主要包括几个大的部分,转轴、叶轮、叶片、联轴器等。

为了能对转子进行模态分析,必须对转子各个零件进行三维实体建模,然后对各个零件进行装配。

在汽轮机装配模型中,可以对转子的各个零件进行干涉检查,以保证汽轮机转子系统装配的合理性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽轮机转子输出端和联轴器的设计探讨李光磊

摘要:不同于通流部位的转子,输出端的转子位于汽轮机轴承箱内,该部位转子不承受高温高压蒸汽的影响,故其强度设计不同于通流部分转子的强度设计。

转子输出端最主要的作用是传递叶片上气流力产生的扭矩。

根据舒本柯-舒宾等人的研究,汽轮机转子最薄弱的部位通常位于输出端轴颈和联轴器处。

因此,保证汽轮机转子输出端的安全运行是转子设计的重要任务之一。

基于此,本文主要对汽轮机转子输出端和联轴器的设计进行分析探讨。

关键词:汽轮机转子;输出端;联轴器;设计探讨

前言

工业汽轮机转子是直接参与热能转换成机械能的过程,并将这种能量通过联轴器传递输出到被驱动设备上的关键转动部件。

汽轮机中所有转动零部件的组合体,称为转子。

包括主轴(或称为转鼓)、动叶片以及汽封、平衡活塞、油封环、推力盘、盘车棘轮、联轴器,还有驱动调节系统的传动装置和主油泵等。

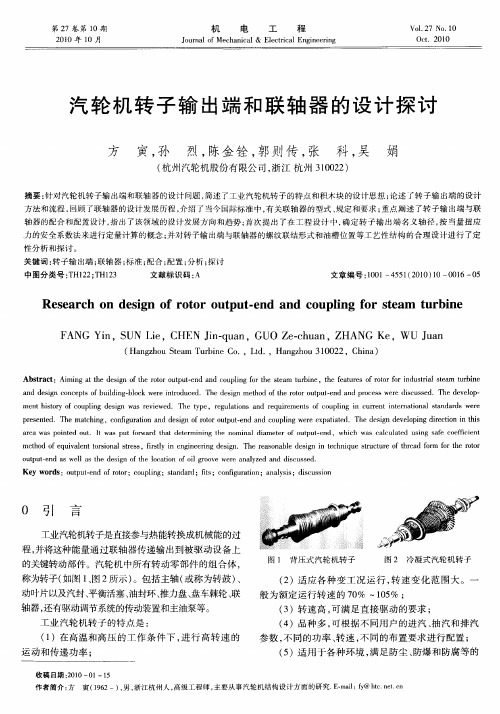

1、转子输出端的设计

1.1转子的积木块设计思想

在转子设计中,通常将主轴的毛坯锻件图、成品图和转子总成图分开。

将主轴的毛坯图分成3个区段,即前区段、通流段和后区段,形成积木块系列。

根据用户的要求和设计准则的规定,很快就能够设计生成主轴毛坯锻件图,并且最大程度地包容各种可能的因素于这种机型中,形成通用的毛坯图;当然也有少量特殊的个性化主轴毛坯图。

将转子的总成图分成5个区段,即前区段的轴段I和轴段Ⅱ、通流段(或者称轴段Ⅲ)和后区段的轴段Ⅳ和轴段Ⅴ;其中前区段的轴段Ⅱ和后区段的轴段Ⅳ,已形成系列的、标准的和通用的轴段图纸,基本上与汽轮机的外汽封、径向轴承、推力轴承和油封环等积木块系列部套有关和匹配。

而通流段(或者称轴段Ⅲ)则根据热力和强度计算确定,本研究不作叙述。

因此转子结构设计的主要内容就是与用户要求有关联的轴段I和轴段Ⅴ,尤其是转子输出端的设计。

1.2转子输出端的设计流程

转子输出端的设计,是整个转子设计过程中,非常重要的一个环节。

对于双输出轴转子或者特殊要求的敏感转子,就可能是一个关键的环节。

一般情况下,转子输出端的设计流程,是根据已知传递功率、转速范围等参数和已确定机型的相关结构尺寸,依据准则或者大致估算转子输出端的轴径、半联轴器的重量和重心位置;设计一张与被驱动设备的轴头连接图,然后依据最终确定的联轴器重量和重心位置,再进行详细的振动计算,最终设计确定转子各轴段图和总成图等技术文件。

通过这样的积木块设计思想、方法和流程,能够很好地融合工业汽轮机品种多、范围广和单台小批量的特点;解决了不同布置要求和转子制造加工周期长之间的矛盾。

2、联轴器的型式和标准的规定

2.1转子输出端和联轴器的型式

上世纪80年代,世界各国的工业汽轮机制造厂家对于工业汽轮机转子输出端和联轴器的型式,一般采用喷油润滑的齿式联轴器。

随着工业汽轮机单机功率不断递增,联轴器专业厂家的制造水平不断成熟,现在已经广泛地应用膜盘和膜片式联轴器。

工业汽轮机转子输出端与联轴器配合型式的发展,一方面是需要符合国际上公认的API612]和ISO14661标准的规定和要求;另一方面也改变了传统工业汽轮机制

造厂家,由原来制造齿式联轴器发展为向联轴器专业厂家采购配套的方式转变。

2.2联轴器标准的规定和要求

对于转子输出端的联轴器,国际上公认的API612和ISO14661标准中有单独的章节给予阐述和要求,标准明确规定联轴器应该符合API671或ISO10441。

对于联轴器的布置,应设计成不拆除被驱动机器、齿轮装置和汽轮机缸体时就能接近两个半联轴器,并且汽轮机应能带着联轴器而脱开被驱动机器进行试验。

对于联轴器的配合,要求半联轴器应通过带键或者不带键的圆柱面和锥面与转子输出端紧配合;可以用液压套装或者红套的工艺方法,安装符合API671或

ISO10441标准的联轴器质量模拟器(商定的力矩模拟器)或者单独的空转接套,以便能够在装运出厂前,对汽轮机转子进行正确的试验。

3、转子输出端与联轴器的配合和配置

3.1转子输出端与联轴器的配合

工业汽轮机转子最终是通过联轴器将能量传递输出到被驱动设备上的,即通过转子输出端与联轴器轴毂的紧配合(过盈配合)来承担全部扭矩。

并且紧配合(过盈配合)的值与输出端和联轴器轴毂的形式紧密关联。

一般情况下,转子输出端轴径与联轴器轴毂内孔配合的过盈量设计,按不同的配合方式进行选择。

以下4种配合方式,其过盈量设计范围为名义轴径的0.5‰~2.5‰:

(1)带双键的圆柱形配合;

(2)不带键的圆柱形配合;

(3)带双键的圆锥形配合;

(4)不带键的圆锥形配合。

3.2转子输出端与联轴器的配置

一般就不带键的圆锥形配合这一类,对于转子输出端与半联轴器的配置型式有两种:

(1)转子输出端的轴为内螺纹形式的(如图7所示);

(2)转子输出端的轴为外螺纹形式的(如图8所示)。

以上两种配置型式都需要用液压套装工具来安装半联轴器。

图1 输出端的轴为内螺纹形式的液压套装工具图2 输出端的轴为外螺纹形式的液压套装工具

4、转子输出端与联轴器的设计

目前世界各国的工业汽轮机制造厂家 ,使用不带键的圆锥形配合形式越来越普遍和广泛 ,并已经发展成为一种趋势:

(1)一般情况下,转子输出端与联轴器圆锥形配合的锥度采用1∶20和1∶24居多, 圆锥形配合接触面积≥85%。

(2),转子输出端与联轴器配合采用基轴制 ;不带键的圆锥形配合,其过盈量为名义轴径 (圆锥大端 )的2.5‰。

(3)从图1和图2中可以看到 , 转子输出端的轴无论是内螺纹形式的还是外螺纹形式的 ,一般油槽的位置是开在轴上的, 极少数是将油槽开在半联轴器上的。

(4)对于按照 API612标准设计的工业汽轮机转子而言 ,转子输出端与联轴器安装后 ,就必须进行转子动平衡。

因此其转子输出端设计时 , 就要有与动平衡设备连接的工艺孔。

极少数是将连接的工艺孔开在半联轴器或者空转接套上。

5、转子输出端与联轴器的分析和探讨

5.1转子输出端螺纹形式

转子输出端内、外螺纹形式的采用,其目的是将半联轴器或者空转接套安装到转子输出端上

(1)转子振动特性的影响。

对于双支点的工业汽轮机转子而言,转子输出端的重量大小对转子振动特性的影响很大,尤其对双出轴转子是很敏感的;在转子输出端直径、外伸长度和联轴器型式同等的条件下,采用内、外螺纹形式的判断依据就是重量;内螺纹形式要优于外螺纹形式。

(2)转子动平衡工艺孔的影响。

外螺纹形式的转子输出端由于受到锁紧螺母和外螺纹尺寸的原因,其设计较困难;个别转子甚至要将动平衡工艺孔开到半联轴器或者空转接套上。

所以从设计转子动平衡工艺孔角度而言,内螺纹形式要优于外螺纹形式。

5.2转子输出端油槽位置

转子输出端油槽位置的合理设计,其目的是将半联轴器或者空转接套顺利地安装到转子输出端上。

转子输出端油槽位置的设计确定,要考虑联轴器的结构。

半联轴器凸缘在不同位置时,锥面受液压力作用下的位移变形如图11~图13所示。

合理的油槽位置是尽可能接近半联轴器的重心位置;对实际情况来说,还要注意工程上的可能性和可操作性。

6、结束语

综上所述,在工业汽轮机转子的设计过程中,要充分考虑转子输出端和联轴器的结构设计对转子的影响因素。

加强与被驱动设备制造厂家的沟通和技术协调,合理地设计和确定转子输出端轴头的尺寸、联轴器的配合和配置型式,注重输出端油槽位置和动平衡工艺孔等结构的细节设计,以满足液压套装工具的方便使用和转子动平衡等试验的顺利进行,从而确保设计的工业汽轮机转子安全可靠的运行。

参考文献:

[1]顾煜烔.汽轮机发电机组扭振安全性分析与应用[M].北京:科学出版社,2013.

[2]丁有宇.汽轮机强度计算手册[M].北京:中国电力出版社,2010.。