129细纱机电路图

FA507A细纱机控制线路的改造

FA507A细纱机控制线路的改造实践本公司使用的40台FA507A细纱机(上海二纺机股份有限公司1995年3月设计生产),是1995年10月投产使用的,在生产过程中,曾多次发生下列故障:一、JBK-350控制变压器烧毁。

经观察和分析,造成JBK-350控制变压器烧毁的原因主要在H1指示灯电源控制线上无设计保险,而H1指示灯在灯泡发生烧毁,一旦取下灯泡无及时补上的情况下,指示灯底座内的舌簧容易弹起造成24伏电源长时间短路,烧毁了控制变压器。

另外,灯泡在安装和拆卸过程中因舌簧较长易造成火、零线的短路,烧毁了控制变压器。

改进方法:在线路X1:52处加装2安培的瓷保险,杜绝了此故障的发生,经多年试用,效果良好。

二、牵引电磁铁断电后衔铁不能自动复位。

经观察和测试分析,造成此故障的原因主要为:1、电磁铁衔铁(型号:MQ1-5101,额定吸力:15牛顿,额定行程:20毫米,吸引线圈电压:交流220伏)表面渗入机油,造成上下衔铁吸合时的自然粘合现象。

2、在可编程控制器(以下称A1)输出继电器处于常开状况下,电磁铁线圈(以下称Y1)内仍存有剩磁,衔铁不易凭借自身重力自然复位。

3、机械调节不灵,造成衔铁卡死。

改进方法:1、针对电磁铁衔铁表面渗入机油现象,采用控制油泵加油次数和加油量,尽可能避免机油渗入电磁铁衔铁表面。

2、在YI断电的情况下(AI的29输出继电器常开状况下),因控制线路设计原因,控制变压器的交流220伏电压的一端仍流经电磁铁线圈内,造成其线圈内的电源分离不彻底,线圈内仍有一定量的剩磁存在,衔铁不易复位。

为了消除此现象,我公司采用改进线路的方法,在AI的29处和线路X1:39之间,加装一中间继电器(以下称ZJ1),由原来AI的输出继电器直接控制电磁铁线圈Y1,改为控制ZJ1线圈的电源通断,而由ZJ1常开触电控制Y1的电源通断(如下图),彻底将Y1在断电情况下与电源分离。

通过以上改进,解决了电磁铁在断电情况下仍有剩磁的状况,从而,做到了FA507A 细纱机电磁铁使用正常。

细纱落纱生头图解新型细纱自动落纱机功能分析与研究

细纱落纱生头图解新型细纱自动落纱机功能分析与研究通过对细纱机落纱、插管所需功能的分析与研究,开发了适用于光杆锭子单锭移动式新型细纱自动落纱机。

本文介绍了该机的性能特点、设计原理、实现的方法、主要结构及安全报警装置,并对整个自动落纱的过程进行了描述。

A new type of single-spindle auto-doffing spinning frame was developed throughout the functional requirement analysis of doffing and donning. This paper presented an introduction of the new frame as in varied aspects including performance, characteristics designing principles, major constructions and fail-safe devices. The whole process of automatic spinning was also discussed.据统计我国现有棉纺纱锭 15 亿锭,除了一些先进的大锭数的细纱机采用集体落纱外,不少于95% 的纱锭安装在480 锭及以下的细纱机上,除了少部分采用电动落纱机落纱之外,大部分细纱机仍然采用人工落纱的方式,用工多,劳动强度大,生产效率较低。

如今我国广大地区纺织企业招工困难,用工成本不断提高,市场对自动落纱机的需求增加,为此多个纺织机械厂商开始研究开发适合短车细纱机和老机改造的落纱装置。

1细纱自动落纱需要的功能经过细致的分析研究归纳出细纱自动落纱需要的功能如下脱开锭子与筒管的嵌合;落下满纱管的同时剪断尾纱并留好生头纱;将满纱管收藏;插上空纱管并将空纱管整理成相同高度并压好生头纱。

本人设计的细纱自动落纱机,适用于棉纺细纱机满纱后的自动落纱及空纱管的自动插管,其特点为(1)该机可以一台落纱机对应多台细纱机,体积小,能够推着在细纱机台间移动,各部分的机构简单、并且从外部就能看到,容易理解和操作。

PLC在棉纺细纱机电气控制系统的应用

PLC在棉纺细纱机电气控制系统的应用PLC在棉纺细纱机电气控制系统的应用PLC在棉纺细纱机电气控制系统的应用20__-12-30来源:中国自动化网浏览:741引言FA506型细纱机是目前成纱质量好,自动化程度高,操作简单,便于管理环锭细纱机,适用于纯棉或化纤纯纺和混纺细纱工序,尤其采用PLC作控制器,提高了控制精度,解决了生产管理方面存许多缺陷,可纺织造、针织等所用细纱。

FA506细纱机电气控制系统用PLC控制整个纺纱过程,纺纱过程所需自动开车、钢领板自动升降、中途停车后能自动跟踪开车、自动落纱、自动留头等功能。

能设定显示纺丝工艺参数,实现定长落纱和锭子速度曲线控制以及班产累计等功能。

对纺纱过程锭速、牵引倍数、细纱号数、捻度等进行计算并自动显示,并依据机上各部分传感器自动协调控制。

采用数字通信,提高了系统抗干扰性。

2系统构成2.1硬件组成FA506细纱机电气控制系统硬件构成包括以下几个部分:传动部分、检测部分、变频器、可编程控制器、人机界面、数字通讯。

见图1。

⑴传感器、指令开关信号输入部分部分由主轴、前后罗拉传感器、成形桃轮位置传感器、钢领板行程传感器和指令开关组成,主轴、前后罗拉传感器用来测速,由PLC计算出相应锭速、纺纱长度、产量、牵伸倍数、捻度、细纱号数等;成形桃轮位置传感器使停车时能按一定顺序和位置停车,有利于下一次开车,减少开车断头,实现纱线自动留头;钢领板行程传感器用来确定钢领板开车、满纱、落纱时位置;指令开关用来发送开车、中途停车等指令。

⑵数据检测部分:数据检测部分由主轴、前罗拉、后罗拉传感器组成。

功能为自动检测纺纱过程中主轴、前、后罗拉运行数据,为计算班产、锭速、牵伸倍数、细纱号数、捻度等工艺参数以及锭子速度曲线控制提供数据。

⑶传动部分:包括主电机、吸风电机、钢领板升降电机、自动润滑装置、自动清洁装置、变频器、落纱电源、各种开关等。

⑷变频器锭子速度控制:该部分由变频器、锭子传动部分、主电机构成,其作用是变频器依据PLC传输锭子速度控制曲线自动调整锭子运行,提高纱线质量和产量。

利用USTER电清控制纱疵的实践

利用USTER电清控制纱疵的实践杨效青程桂芳李继臣(东营市宏远纺织有限公司)利用乌斯特电清在线检测纱线质量,从而对细纱各锭位实现全面检查,及时发现并消除细沙机缺陷,对纺纱企业实现产品质量的持续改进具有重要意义。

乌斯特电清可以显示各锭位的生产效率、十万米切疵数、纱疵分级、纱疵散点分布等与纱线质量密切相关的数据,通过对这些数据的检查、分析,可以及时发现产品质量出现的异常。

如当发现切疵数量突然增加、生产效率下降等现象时,要立即分析、查找原因,进而有针对性地采取技术措施,稳定成纱质量。

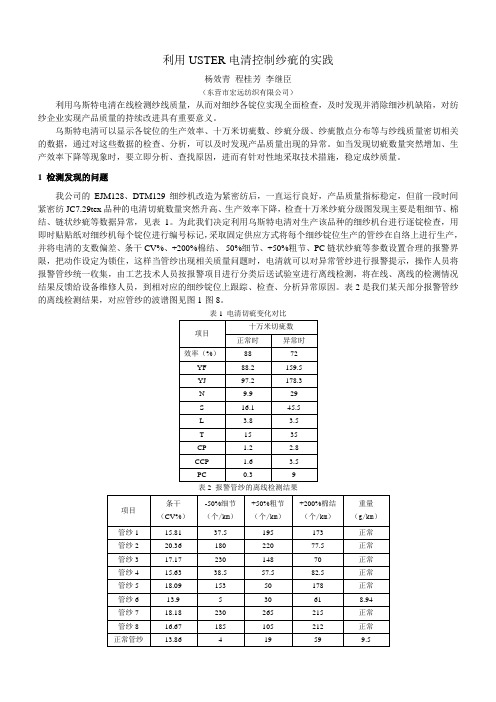

1 检测发现的问题我公司的EJM128、DTM129细纱机改造为紧密纺后,一直运行良好,产品质量指标稳定,但前一段时间紧密纺JC7.29tex品种的电清切疵数量突然升高、生产效率下降,检查十万米纱疵分级图发现主要是粗细节、棉结、链状纱疵等数据异常,见表1。

为此我们决定利用乌斯特电清对生产该品种的细纱机台进行逐锭检查,用即时贴贴纸对细纱机每个锭位进行编号标记,采取固定供应方式将每个细纱锭位生产的管纱在自络上进行生产,并将电清的支数偏差、条干CV%、+200%棉结、-50%细节、+50%粗节、PC链状纱疵等参数设置合理的报警界限,把动作设定为锁住,这样当管纱出现相关质量问题时,电清就可以对异常管纱进行报警提示,操作人员将报警管纱统一收集,由工艺技术人员按报警项目进行分类后送试验室进行离线检测,将在线、离线的检测情况结果反馈给设备维修人员,到相对应的细纱锭位上跟踪、检查、分析异常原因。

表2是我们某天部分报警管纱的离线检测结果,对应管纱的波谱图见图1-图8。

表1 电清切疵变化对比表2 报警管纱的离线检测结果图1 管纱1的波谱图图2 管纱2的波谱图图3 管纱3的波谱图图4 管纱4的波谱图图5 管纱5的波谱图图6 管纱6的波谱图图7 管纱7的波谱图图8 管纱8的波谱图我们根据上述试验结果,对各个管纱进行了问题分析和跟踪验证:(1)管纱1的条干CV%较正常恶化1.95%,粗节、细节增加约10倍,棉结增加3倍,波谱图上有8-9.5cm 的机械波,怀疑是前皮辊存在问题(皮辊直径为 3.0cm,3.0×3.14=9.42cm)。

V型牵伸装置在DTM129细纱机上的应用

V型牵伸装置在DTM129细纱机上的应用陕西正义纺织有限公司邱博赖育群王照华1 前言我公司曾从1991年开始,在22台1294B型细纱机上使用气动加压V型牵伸装置。

但因受机型和改造厂家制造精度等因素影响,暴露出一些问题,效果也不十分理想。

但它却以先进的牵伸形式,优良的成纱质量(如:当年陕西省纺织公司随机抽样,T/C65/3513.1tex 条干CV值达14.6%),受到了同行们的好评。

我们也从中积累了大量的安装及实践经验,这也更坚定了我们继续探索V型牵伸装置的信心。

2002年,我们公司购进了26台马佐里(东台)公司的DTMl29型细纱机。

配置了气动加压V型牵伸装置。

通过近一年的使用,它以稳定的纺纱性能,优良的产品质量,取得了良好的效果。

2 牵伸结构及工艺特征2.1 牵伸装置配置采用三罗拉曲线(V型)——直线牵伸,上短下长皮圈,T形曲面下销,用直径25mm微机械波精制镀铬人字斜齿下罗拉(中下罗拉为菱形滚花),气动摇架及上肖,中、低弹性上罗拉。

2.2 牵伸工艺特点2.2.1 后区牵伸工艺该牵伸特点是把后罗拉中心抬高12.5mm,后上罗拉后移25mm左右,使后上罗拉和后下罗拉中心线与前、中、下罗拉连线形成25度左右的夹角,从而使后区形成一个曲线牵伸区。

这种配置减少了粗纱须条在后区牵伸中的捻回重分布现象,并使其保留较多的剩余捻回,保证喂入前区牵伸的须条结构紧密均匀,与前区摩擦力界形成良好的配合,从而形成稳定一致的摩擦力界分布。

2.2.2 前区牵伸工艺前区牵伸与SKF一样,采用T形下肖,后曲面弧较大,后曲角较小,可减少罗拉与下肖后端的皮圈下凹现象。

前中下罗拉中心距为43mm左右,从而获得比较小的浮游区。

再配上软弹(60度左右)胶辊,致使变速点前移,更有效的控制浮游短纤维,保证了成纱条干水平的稳定。

2.2.3 牵伸区隔距选用采用较小的后区中心距(43mm-45mm),但因上罗拉后移,中后罗拉的握持距仍保持在68—70mm,并且有14mm左右的粗纱紧贴在后下罗拉表面,大大加强了牵伸过程中对浮游纤维的有效控制,缩小了牵伸后区的非控区长度,以平衡须条的牵伸力,从而获得较理想的预牵伸,有利于降低成纱的牵伸力和条干不匀率(表1)。

DTM129型细纱机的性能特点及使用效果

DTM129型细纱机的性能特点及使用效果天津天鼎纺织集团有限公司马立山、赵文波我公司于2003年底对部分细纱机进行更新,在设备选型过程中,我们对国产细纱机进行了广泛的调研和技术论证,通过对设备价格、性能及设备的质量保证等综合因素进行分析权衡,最终选择了马佐里(东台)生产的DTM129型细纱机。

该机用于生产纯棉普梳7.3 tex和9.7 tex纱,自2004年4月份安装投产后,设备的运转状态良好,产品质量稳定。

1 DTM129型细纱机的技术规格及性能特点1.1 技术规格DTM129型细纱机整体结构设计合理,机架部分采用计算机优化设计,重心低,具有良好的抗振性及稳定性;主传动系统加工精度高、选材精良、运行稳定、振动小噪声低;采用变频调速系统,使工艺速度设定和调整极为方便;工艺参数的调整通过。

人机界面触摸屏进行,操作简便,简化了复杂的劳动,同时适应品种的变化。

DTM129型细纱机主要技术规格如下。

锭距:70 mm;锭数:480锭;钢领直径:38 mm;筒管长度:180 mm,205 mm,230 mm;适纺号数:6 tex~29.5 tex;牵伸倍数:15倍~50倍;捻度:510 t/m~1800 t/m;锭速:14 500 r/min~22 000 r/min,或根据用户的要求达到13 500 r/min~19 000 r/min;捻向:Z 或S;牵伸形式:三上三下长短胶圈弹簧摇架加压;变速形式:变频调速一落纱十段调速;主传动润滑:油浴;粗纱卷装容量:D135×320 mm,D152 mm×406 mm(Max);断头吸棉装置:铝合金笛管与前罗拉距离可手动调节,单独吸棉风机风量1800 m3/h。

电动配置:主电机18.5 kW(480锭~504锭),吸风电机2.2 kW,钢领板升降电机0.37 kW,润滑油泵电机3 kW;我厂480锭单台装机容量21.373 kW。

For personal use only in study and research; not for commercial use1.2 DTM129型细纱机的机构特点1.2.1 车头传动系统DTM129型细纱机的主传动齿轮及动力分配齿轮采用封闭式齿轮箱油浴润滑,配有整体有机玻璃视窗,可观查齿轮及供油系统的运行状态,先进的循环油泵及油过滤系统使油经常处于清洁状态。

第五章 纺纱设备电气控制

四、A006B型自动混棉机控制电路

电 源

L1 L2 L3

打 手

角 钉Q

打 手

角 钉 帘

输 凝 后方 棉 棉 要棉 帘 器

前 方

1SB1 4SB2 1FR 1SB2 1KM 1KA 4KM

4SB1 4FR 4KM YK KM

Q 1FU

1KM

2FU

3FU

4FU

六、A062型电气配棉器控制电路

配棉器的作用是将后面机台送出的原料,按要求分配给 前面的机台,A062型电气配棉器有三路配棉和两路配棉两 种。它们的电器原理图分别如图5.5和图5.6所示。

三路、两路电气配棉器,其工作原理相同。都应满足 以下要求:(1)首先应能保证下道工序棉箱内有一定的存 棉量;(2)能保证下道工序任一棉箱要棉时能及时给棉; (3)当所有棉箱都不要棉时,前道工序应立即停止供棉, 并将管道棉和惯性棉迅速分配到各棉箱中。现以三路配 棉为例分析其工作过程。 控制过程 1YK、2YK、3YK分别为下道工序l号、2号、 3号棉箱的水银开关。

(2) 当三个棉箱都充满并同时停止要棉时,4KA吸合,使电 磁铁1YA、2YA、3YA同时吸合,打开三个棉箱的进棉活门。 与此同时,使前道工序的给棉停止工作。此时,管道棉、 惯性棉全部迅速、均匀地分配到三个棉箱中,满足了工艺 的要求。

(3) 给棉机台的选择;开关2Q用来对前道工序给棉机械进 行选择,当需要哪台时,2Q接通对应机台的控制电路。

(2) 该机具有定长和满卷自动落卷控制。 2.控制过程 (1)打手、罗拉的起动与停止。 (2)满卷自动落卷过程:

满卷定长 装置使 1SQ动作

3KM1线圈通电并自锁

电磁离合器YC通电 压钩上升,完成推卷, 放辊,生头等动作 压钩升至顶端时, 压动上限开关2SQ

S向强捻纱的生产技术要点

S向强捻纱的生产技术要点王训全王文辉李亚妮(西北二棉集团有限公司)摘要:探讨s向强捻纱的生产工艺通过在不同细纱机型实施捻向改动的技术措施,正确设定细纱速度、捻度等工艺参数,合理选配铜领、钢丝圈及使用周期,自动络筒机更换s 捻捻接器专用件,正确设定捻接气压、接头长度,采用二次蒸纱工艺,加强锭子清洁及s 捻操作,成功生产出T/R 80/20 19.7 tex、CJ 7.29 tex s向强捻纱,满足了使用要求.关键词:S捻向;强捻纱;铜丝图;捻接器:蒸纱近年来,我公司在传统棉纺生产线上成功开发了强捻z捻、s捻单纱交织系列面料。

该系列面料的关键技术是s捻强捻纱的开发和生产以及强捻z、s捻纱不同比例排列和交织的工艺设计。

以下简单介绍S向强捻纱的生产要点.1 S捻纺纱原理和实现方法S捻亦称顺手捻,在环锭细纱机上要实现捻向为S捻,需改变锭子的同转方向为逆时针。

我公司成功存1291改造型细纱机上开发生产了T/R 80/20 19.7 tex S向强捻混纺纱,在FA506型细纱机上开发生产了CJ 7.29 tex S向强捻纯纺纱。

1.1 1291改造型细纱机实现S 捻的方法1291改造型细纱机通过改变锭带绕法可以实现锭子逆时针回转.两种捻向情况下锭带的穿法见图l。

改变锭带穿法实现S捻,需对锭轮的左右位置重新调整。

具体做法是:将锭轮南锭子的右侧阔到左侧,使开车后锭轮侧而与右侧锭带的距离保持存3 mm~12 mm之间,但锭带要位于锭轮中间位置,防止开车出现大面积掉锭带现象。

由于只改变了锭带的绕法,所以锭轮的进出位置和高低位置无需重新调整,仅对其进行校准便可。

由于1291改造型细纱机锭带属于普通纯棉锭带,锭带的接头方法仍采用缝接法。

s捻改变了锭带绕法和锭子的回转方向,需对锭带的接头方向做重新调整。

具体做法是:锭带接头沿运行方向的尾部与锭盘接触,否则接头处易断裂,同时会造成锭子回转不平稳,影响成纱捻度不匀。

z捻和S捻锭带搭头方向见图2。