燃烧参数对炉内温度场_流场和浓度场的影响_李健

煤粉燃烧器的流场与燃烧效果分析

煤粉燃烧器的流场与燃烧效果分析引言:煤粉燃烧器是煤粉锅炉中关键的燃烧设备之一,其流场特性和燃烧效果对于煤粉燃烧的稳定性、热效率和环保性具有重要影响。

本文将对煤粉燃烧器的流场特性和燃烧效果进行分析,以期为煤粉燃烧器的优化设计和工业应用提供参考。

一、煤粉燃烧器的流场特性分析煤粉燃烧器中的流场分析是了解燃烧器内部作用机理的重要手段。

通过流场分析,可以揭示燃烧过程中的速度分布、浓度分布等相关参数,进而对煤粉的燃烧过程进行优化。

1. 流场模拟技术流体力学模拟(CFD)技术是目前流场分析中常用的方法之一。

通过CFD可以模拟煤粉燃烧器内部的流场变化,并得到各个位置上的速度、压力、温度等相关参数。

这些参数的分析可以帮助更好地理解燃烧器内部流动的规律,并作出相应的优化设计。

2. 流场参数分析流场参数的分析可以揭示燃烧器内部关键位置的速度分布、浓度分布等信息。

例如,通过流速的分布可以评估煤粉与空气的混合程度,通过浓度分布可以预测燃烧效果的优劣。

针对速度分布和浓度分布两个方面,分析煤粉燃烧器的流场特性可以找到存在的问题,并从中得出改进的方法。

二、煤粉燃烧器的燃烧效果分析煤粉燃烧器的燃烧效果是评价其性能的关键指标之一。

好的燃烧效果意味着更高的热效率和更低的污染排放,并且对于保障锅炉的正常运行非常重要。

1. 燃烧效率分析燃烧效率是衡量煤粉燃烧效果的重要指标之一。

通过分析燃烧效率,可以评估燃烧器的燃烧稳定性和煤粉的充分燃烧程度。

高效的燃烧效果能够减少煤粉的浪费,提高热能利用率。

2. 燃烧产物分析煤粉燃烧的产物主要包括二氧化碳、一氧化碳、氮氧化物等,这些产物对环境和人体健康都有一定的影响。

通过燃烧产物的分析,可以评估煤粉燃烧器的环保性能,并提出相应的改进措施。

减少有害气体的排放,保护环境,是煤粉燃烧器设计和使用的重要目标。

三、煤粉燃烧技术的优化设计基于对煤粉燃烧器的流场特性和燃烧效果的分析,我们可以针对不同问题提出优化设计的思路和方法。

《锅炉》课后答案解析

•锅炉基本知识1. 阐述世界及我国的能源结构特点。

略。

2. 什么是能源?什么是一次能源与二次能源?能源是指自然界中能够转换成热能、光能、电能和机械能等能量的物质资源。

一次能源:自然界中现成存在,可直接取用的能源,如煤、水力、太阳能等等。

二次能源:经过加工或形式转换的能源,如焦炭、汽油、电力、蒸汽等等。

3. 说明锅炉在国民经济中的重要地位。

火力发电量在总发电量中的比重,在近十几年来一直保持在80%以上,其中煤电在总火电的比重保持在90%以上。

“九五”期间,煤电在火力发电中的比重更上升到95%以上,油电的比重则不到5%,气电的比重微乎其微。

预计在今后相当长时期内,我国发电能源构成将继续保持以煤电为主的格局。

锅炉是火力发电厂三大主机之一,火力发电的发展要求锅炉工业以相应的速度发展。

在各种工业企业的动力设备中,锅炉也是重要的组成部分。

这些锅炉用户使用锅炉主要是作为热源或动力源。

大多数工矿企业用蒸汽或高温热水对其产品进行加热、焙烘、消毒、保温或作为冬季采暖、夏季空调制冷的热源等等,也有少数的工矿企业用蒸汽作为动力,驱动汽轮机来拖动风机、水泵,油田和炼油厂或特殊部门都有这样需要。

总之,工业锅炉绝大多数都以产生携带一定量热能的蒸汽和热水为目的,以水作为介质的形式出现。

此外,还有用于生活热水供应、洗浴和采暖的所谓生活锅炉。

用于工业生产和生活的锅炉数量大、分布广。

4. 说明锅炉的一般工作过程。

锅炉的工作过程可归纳为:(1)燃料的燃烧过程。

在这个过程中,燃料中的化学能被释放出来并转化成为被烟气所携带的热能。

(2)传热过程。

在这个过程中,烟气所携带的热能通过锅炉的各种受热面传递给锅炉的工质。

(3)工质的升温、汽化、过热过程。

在这个过程中,工质吸收热量而被加热到所期望的温度。

5. 请列举锅炉的主要部件和锅炉的辅助设备并说明什么是锅炉机组?以现代大型自然循环高压锅炉为例,它所具有的主要部件及其作用如下:(1)炉膛。

保证燃料燃尽并使出口烟气温度冷却到对流受热面能安全工作的数值。

内燃机工作流体流场分析及其内部传热特性研究

内燃机工作流体流场分析及其内部传热特性研究内燃机是现代交通运输中不可或缺的一种发动机,在现代工业生产中也有着广泛的应用。

内燃机的工作原理是通过与燃料混合后燃烧产生高温高压气体,从而驱动机械运动。

而这个过程中,内燃机内部的流体流场状态和内部传热特性是非常重要的研究方向之一。

内燃机工作流体流场分析是内燃机研究的一个重点方向。

由于内燃机是通过气体燃烧产生的高温高压气体来驱动机械运动的,所以燃烧室内的流体流场状态直接影响着整个内燃机的性能和效率。

燃烧室内的流体流场状态包括气体的流速、流量、压强、温度等。

其中,气体流速是影响燃烧效率最重要的因素之一。

气体流速过低会导致燃料燃烧不完全,而气体流速过高则会导致热损失和机械损失增加。

因此,了解和优化内燃机工作流体流场是内燃机研究的重要方向之一。

内燃机内部传热特性是另一个重要的研究方向。

内燃机在工作过程中,燃烧室内产生的高温高压气体将热量传递给了内燃机的结构件,从而引起了内部的传热现象。

内部传热现象的研究,不仅能够帮助我们了解内燃机的热力学特性,还能够有效地提升内燃机的效率和性能。

内燃机的内部传热特性主要包括热传导、对流传热和辐射传热三个方面。

其中对流传热是影响内燃机性能最为显著的因素之一,因此研究内部对流传热特性和优化内燃机内部流体流场极为重要。

针对内燃机的工作流体流场分析和内部传热特性研究,目前已经有很多的研究成果。

如构建了数值模拟模型,利用计算流体力学(CFD)技术和解析分析方法对内燃机燃烧室内流场和传热特性进行模拟和分析。

另外,通过实验手段,对内燃机内部流体流场状态和传热特性进行研究,从而得出更加准确的结论。

这些研究成果不仅有助于深入了解内燃机工作原理和性能特点,还为内燃机的优化设计和工程应用提供了参考依据。

总之,内燃机工作流体流场分析和内部传热特性研究是内燃机研究的重要方向之一。

在这个研究领域中,数值模拟和实验手段是得出准确结论的基础,而研究成果则有助于提升内燃机性能和效率,为内燃机的优化设计和工程应用提供基础支撑。

水泥预分解炉内流场及温度场的数值模拟_蔡鑫

速率,煤粉进口为颗粒相喷入,壁面为固定无滑移并 致的。x 轴截面速度分布结果表明,该分解炉内流

给定固定温度值。各边界的参数设置由表 1 给出。 场分布不均匀,下半主体部分左侧速度明显高于右

关键词 水泥分解炉 流场及温度场 数值模拟 SNCR 喷嘴安装

中图分类号 X511 文献标识码 A 文章编号 1673-9108( 2014) 10-4349-06

Numerical simulation of flow and temperature field in a cement precalciner

图 2 改进前后分解炉网格示意图 Fig. 2 Schematic diagram of primary

and modified calciner mesh

1. 3 数值模型 1. 3. 1 数学模型

( 1) 湍流模型选择工程适用性强,精度较高的

第 10 期

蔡 鑫等: 水泥预分解炉内流场及温度场的数值模拟

第 8 卷 第 10 期 2 014 年10 月

环境工程学报

Chinese Journal of Environmental Engineering

Vol. 8 ,No . 10 Oct . 2 0 1 4

水泥预分解炉内流场及温度场的数值模拟

蔡 鑫 马永亮*

( 清华大学环境学院,国家环境保护大气复合污染来源与控制重点实验室,北京 100084)

4351

标准 κ-ε 模型;

采用稳态下的压力基求解器,压力-速度耦合方

( 2) 颗粒相采用基于拉格朗日坐标的 DPM 模 式采用 SIMPLE 算法,各变量的空间离散化采用精

型,颗粒相和气相采用双相耦合计算。湍流作用对 度较高的二阶迎风差分格式。采用亚松弛迭代法,

机械立窑的燃烧空气与燃煤粒度影响分析

机械立窑的燃烧空气与燃煤粒度影响分析一、引言机械立窑是一种常用于水泥生产的煅烧设备,其燃烧过程中燃煤和燃烧空气的使用对于窑内温度和煅烧效果有着重要的影响。

因此,本文将针对机械立窑的燃烧空气与燃煤粒度的影响进行分析与探讨。

二、机械立窑的燃烧空气影响1. 燃烧空气与窑内温度燃烧空气在机械立窑中起到主要供给氧气的作用,其供氧量的大小直接影响窑内的温度。

当燃烧空气过多时,窑内温度会升高,会对煅烧反应造成过热的现象,导致熟料质量下降,甚至对生产设备产生不利影响。

相反,当燃烧空气不足时,窑内温度会降低,影响到煅烧反应的进行。

2. 燃烧空气与熟料质量燃烧空气中的氧气是煅烧反应的重要参与物质,在燃烧过程中,氧气与煤粉进行反应,产生热量和烟气。

当燃烧空气中的氧气含量不稳定时,燃烧反应会受到影响,烟气排放中的有害物质含量也会增加,对环境造成污染,并且影响到熟料的质量。

3. 燃烧空气与燃烧效率燃烧空气的供氧量与燃烧效率密切相关。

适当的燃烧空气供应可以提高煤粉的燃烧效率,减少煤粉的燃烧残余,提高熟料的质量。

因此,在机械立窑的操作过程中,合理调节燃烧空气的供应量,可以提高燃烧效率,降低能耗,节约生产成本。

三、机械立窑的燃煤粒度影响1. 燃煤粒度与燃烧速率燃煤粒度的大小直接影响着煤粉的燃烧速率。

粒度较细的煤粉容易与空气充分混合,在燃烧过程中更易被燃烧,燃烧速率较快。

而粒度较大的煤粉则容易造成燃烧不完全,增加煤粉的残留量。

2. 燃煤粒度与燃烧稳定性燃煤粒度也对燃烧的稳定性有影响。

当煤粉粒度过大时,燃烧过程中可能会出现堵塞和冷堆现象,影响煤粉的燃烧效果。

而粒度过细的煤粉容易在输送过程中出现飞扬现象,造成煤粉的损失。

3. 燃煤粒度与烟气排放燃煤粒度对烟气中有害物质的排放也有一定的影响。

细粒度的煤粉容易形成煤粉的飞灰,增加烟气排放中的颗粒物质含量,对环境产生负面影响。

因此,在机械立窑的使用过程中,应选择适当粒度的煤粉,以减少对环境的污染。

轧钢加热炉中燃烧工艺参数对温度均匀性的影响及优化

轧钢加热炉中燃烧工艺参数对温度均匀性的影响及优化在钢铁生产的巨轮上,轧钢加热炉如同一位精准的“温控大师”,其内的温度均衡之舞关乎着钢材品质的每一个细节。

然而,这位大师的舞步是否流畅、优雅,全赖于燃烧工艺参数这一“指挥棒”的巧妙运用。

本文将深入剖析这些参数如何影响炉温的均匀性,并探讨如何优化它们以达到最佳的生产效果。

首先,我们必须认识到,燃烧工艺参数与炉温均匀性之间的关系,犹如园丁与花朵之间的微妙联系。

园丁浇水、施肥的每一个决定,都会影响花朵的生长和绽放。

同样,燃烧工艺参数的调整,也会直接影响到炉温的分布和变化。

例如,燃料的流量和压力、空气的过剩系数以及燃烧器的位置和形状等,都是决定炉温均匀性的关键因素。

在这些参数中,燃料的流量和压力无疑是最为重要的。

它们就如同汽车的油门和刹车,控制着燃烧的强度和速度。

如果流量过大或压力过高,就会导致局部区域温度过高,形成“热点”;反之,则可能产生“冷点”。

这种不均匀的温度分布,不仅会影响钢材的内部结构和性能,还可能导致能源的浪费和环境的污染。

空气的过剩系数也是不可忽视的因素。

它就像音乐中的节拍器,控制着燃烧的节奏和强度。

如果过剩系数过大,就意味着有过多的冷空气被吸入炉内,这不仅会降低炉温,还会增加燃料的消耗;反之,如果过小,就会影响燃烧的完全性和稳定性,导致炉温波动和污染物排放的增加。

至于燃烧器的位置和形状,它们就如同舞台上的灯光和布景,决定着光线的聚焦和分布。

如果燃烧器位置不当或形状不合理,就会导致火焰不能均匀地覆盖炉膛,形成局部高温或低温区域。

这不仅会影响炉温的均匀性,还可能对炉体造成损害。

那么,如何才能优化这些参数,使轧钢加热炉成为真正的“温控大师”呢?这就需要我们运用科学的方法和技术手段进行精细的调控和优化。

例如,我们可以采用先进的控制系统和传感器技术来实时监测和调节燃料的流量和压力;我们也可以根据炉膛的实际情况和生产需求来合理设定空气的过剩系数;我们还可以通过仿真模拟和实验研究来优化燃烧器的位置和形状。

燃烧参数对炉内温度场_流场和浓度场的影响_李健

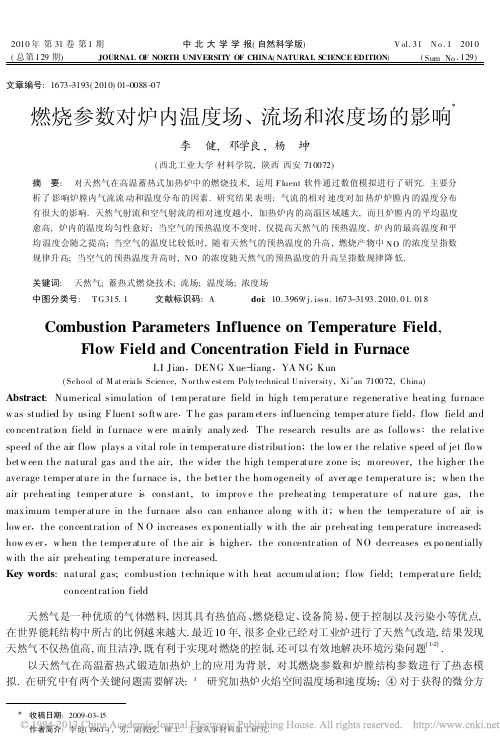

2010年第31卷第1期中北大学学报(自然科学版)V ol.31 N o.1 2010 (总第129期)JOURNAL O F NORTH UNIVERSIT Y O F CHINA(NATURAL S CIENCE EDITION)(Sum No.129)文章编号:1673-3193(2010)01-0088-07燃烧参数对炉内温度场、流场和浓度场的影响X李 健,邓学良,杨 坤(西北工业大学材料学院,陕西西安710072)摘 要: 对天然气在高温蓄热式加热炉中的燃烧技术,运用F luent软件通过数值模拟进行了研究.主要分析了影响炉膛内气流流动和温度分布的因素.研究结果表明:气流的相对速度对加热炉炉膛内的温度分布有很大的影响.天然气射流和空气射流的相对速度越小,加热炉内的高温区域越大,而且炉膛内的平均温度愈高,炉内的温度均匀性愈好;当空气的预热温度不变时,仅提高天然气的预热温度,炉内的最高温度和平均温度会随之提高;当空气的温度比较低时,随着天然气的预热温度的升高,燃烧产物中N O的浓度呈指数规律升高;当空气的预热温度升高时,N O的浓度随天然气的预热温度的升高呈指数规律降低.关键词: 天然气;蓄热式燃烧技术;流场;温度场;浓度场中图分类号: T G315.1 文献标识码:A doi:10.3969/j.issn.1673-3193.2010.01.018Combustion Parameters Influence on Temperature Field, Flow Field and Concentration Field in FurnaceLI Jian,DENG Xue-liang,YA NG Kun(Scho ol of M at eria ls Science,N or thw est ern Po ly technical U niver sity,Xi’an710072,China)Abstract:Numerical simulation of tem perature field in hig h tem peratur e regenerative heating furnace w as studied by using Fluent so ftw are.T he gas param eters influencing temper ature field,flow field and co ncentratio n field in furnace w ere m ainly analy zed.The research results are as follo ws:the relative speed of the air flow plays a vital role in temperature distribution;the low er the relative speed of jet flo w betw een the natural gas and the air,the wider the high temper ature zone is;m oreover,the higher the average temper ature in the furnace is,the better the hom ogeneity of aver ag e temperature is;w hen the air preheating temper ature is constant,to im prov e the preheating temperature o f nature gas,the max imum temper ature in the furnace also can enhance alo ng w ith it;w hen the temperature o f air is low er,the concentration of N O increases ex ponentially w ith the air preheating tem perature increased; how ev er,w hen the temper ature of the air is higher,the concentr ation of NO decreases ex po nentially w ith the air preheating temperature increased.Key words:natural g as;combustion technique w ith heat accum ulation;flow field;temperature field;concentration field天然气是一种优质的气体燃料,因其具有热值高、燃烧稳定、设备简易、便于控制以及污染小等优点,在世界能耗结构中所占的比例越来越大.最近10年,很多企业已经对工业炉进行了天然气改造,结果发现天然气不仅热值高,而且洁净,既有利于实现对燃烧的控制,还可以有效地解决环境污染问题[1-2].以天然气在高温蓄热式锻造加热炉上的应用为背景,对其燃烧参数和炉膛结构参数进行了热态模拟.在研究中有两个关键问题需要解决:¹研究加热炉火焰空间温度场和速度场;º对于获得的微分方X收稿日期:2009-03-15 作者简介:李健(1961-),男,副教授,硕士.主要从事材料加工研究.程组,因为模型不能直接求解,还需要化学反应模型和辐射传热模型[3-4].本文探索直接利用Fluent 软件的模型来求解.Fluent 求解的思路和步骤是:首先根据实际情况抽象出并且建立物理模型;然后选择求解模型,设置边界条件和初始条件,设置迭代和控制参数并进行计算;最后进行后处理和分析得出结论,或者根据实验结果重新调整参数进行计算直至达到可接受的结果[5].本文采用前处理软件gambit 进行几何建模和网格的划分,数学模型的求解将借助于Fluent 软件进行计算,计算结果的后处理将使用T ecplot 软件,把数值模拟得到的结果用图像来拟合,直观地表示速度场的运动情况和温度分布,实现计算结果可视化.1 天然气射流和空气射流的相对速度1.1 炉膛燃烧参数的设定以某锻造厂采用高温空气燃烧技术改造后的蓄热式加热炉为研究对象,燃烧空间的有效长度为4200mm ,宽为4200mm ,高度为3600mm.炉墙两侧分别布置两组烧嘴,两侧烧嘴交替地进行喷气表1 锻造加热炉主要参数Tab .1 M ajor param eter s of for ging h eat furnace 最高炉温T m a x /℃1300最大生产能力/kg.h -1300燃料种类天然气燃料低发热量/kJ ・N m -335000炉底热强度/k J ・(m 2・h )-1 1.506×106最大燃料消耗量/Nm 3・h -1760空气过剩系数A =1.02和排烟.烧嘴所用的天然气总量为759.02m 3/h ,理论所需的助燃空气量为7796.91m 3/h .烧嘴有效流通面积为圆截面,燃料采用工业天然气,主要成分为CH 4,其平均热值为35000kJ/m 3.由于天然气理论空气耗量为9.4,为了避免空气喷口过大,故设计烧嘴有3个喷口,中间喷口喷天然气,直径为240mm ;两侧喷口喷空气,直径为360mm .空气喷口与天然气喷口可成一定夹角,相邻喷口组成一个燃烧单元,依靠横向动量形成湍流,以便组织炉膛内燃料燃烧.同时,空气、燃气烧嘴喷口水平安装,有利于空气、燃气的充分混合,避免烧嘴火焰直烧加热钢坯.锻造加热炉运行参数见表1.1.2 研究对象的物理模型流体的流动一般分为层流和湍流.由于炉膛的尺寸较大,燃料入口处流速较高,流动往往是湍流状态,所有的物理量都是空间和时间的随机变量,但是湍流流动仍遵循连续介质一般运动,并具有一定规律的统计学特征,其瞬时流动仍满足粘性流体流动方程,描述燃烧流场各瞬时的微分方程如下[3]: 连续性方程5Q 5t +55x i (Q u i )=0;(1) 动量方程55t (Q u i )+55x j (Q u i u j )=-5p 5x i +55x j (S ij );(2) 组分方程55t (Q m s )+55x j (Q u j m s )=55x j (L S c 55x j m s )-X -s ;(3) 能量方程5(Q C P T )5t +55x j (Q u j C P T )=55x j (L P r 5C P T 5x j )+X -s Q s .(4)式中:S ij 为粘性应力,S ij =L (5u i 5x j +5u j 5x i )-23LD ij .对上述控制方程取雷诺均值时,出现雷诺相关项,使得上述方程不再封闭.封闭雷诺方程组的最简单方法是采用Boussinesq(1877)提出的涡流粘性假设,根据该假设雷诺应力可定义为-QL ′i L ′j =L t (5u i 5x j +5u j 5x i )-23L 5u k 5x k D ij ;(5)并根据此假设可得到其它类似的假设QL ′i f ′s =f (6)89(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)-Q C P L ′j T ′=L t P r 55x j (C P T -).(7)将其代入经雷诺时均后的控制方程组可得到下列方程组55t (Q u i )+55x j (Q u i u j )=5p -5x i +55x j [L e (5u i 5x j +5u j 5x i )-2355x i (L 5u j 5x i)],(8)55t (Q m s )+55x j (Q u j m s )=55x j (L e S c 5m s 5x j)-X s ,(9)55t (Q C P T -)+55x i (Q u j C P T -)=55x j [L e P r 55x j (C P T -)]+X s Q s .(10)其中:L e =L t +L ;L 为层流动力粘性系数,而L t 为湍流动力粘性系数,该值未知.因此处理雷诺方程组的问题转化为求解湍流粘性系数L t 和湍流燃烧速率X s 的问题.计算湍流粘性系数L t 的方法就是所谓的湍流模型.目前,计算湍流模型的种类很多,如零方程模型、单方程模型、双方程k -E 模型、雷诺应力模型和代数应力.由于k -E 模型形式简单,使用方便,多年来被广泛应用于工程问题,因此本文也采用双方程k -E 模型.在k -E 双方程模型中湍流粘性系数定义为[3]L t =C L k 2/E ,(11)式中:C L =0.09;k 为湍流动能;E 为湍流耗散率.k 和E 的控制方程分别表示为5(Q k )5t +u i 5(Q k )5x j =Q p -Q E +55x j [(L +L t R k )5k 5x j],(12)55t (Q E )+u j 55x j (Q E )=C E 1Q E k p -C E 2Q E 2k +55x j [(L +L t R E )5E 5x j ].(13)湍流动能产生项p =2L t Q S ij S ij ,S ij =12(5u j 5x i +5u i 5x i ),(14)式中:Q 为流体密度,kg /m 3;t 为时间,s;p 为压力,Pa;i ,j 代表1,2,3;u j 为直角坐标系j 方向的速度矢量,m/s;x j 为直角坐标系j 方向的坐标;L t 为湍流粘性系数,Pa ・s;u t =Q c u k 2/E ,c u 为系数,c u =0.09;L 为层流粘性系数,Pa ・s ;R k ,R E 分别为k 和E 的湍流Prandtl 数,C E 1=1.44,C E 2=1.92,R E =1.0,R k =1.3;k 为湍流脉动动能,k =12u ′i u ′j ;E 为湍流脉动动能耗散系数,E =C D k 3/2l ,CD 为系数,C D =0.08~0.09;l 为湍流脉动普朗特混合长度.1.3 计算工况文献[6]介绍到,射流的混合一般与气流绝对速度无关,只和两射流的相对速度有关,相对速度愈大,混合强度愈高.但是影响射流的混合强度的因素有很多,上述结论是在气流的其余参数不变的前提下.本文主要考察在空气过剩系数一定的条件下,也就是燃气和空气的质量流量一定的条件下,对于不同的气流相对速度、炉膛内温度及流速分布的情况.表2为计算的操作条件参数.表2 计算的操作条件参数Tab .2 Calculated par ameters of operation con dition 工况天然气射流速度u 10/m ・s -1空气射流速度u 20/m ・s -1射流速度比u 20/u 1017.1720.79 3.028.9920.79 2.3313.6720.79 1.5由表3可知,工况3的最高温度和平均温度最高.这主要是因为最高温度是由燃料的燃烧情况所决定的,而平均温度则是由炉膛内的整体温度而决定的.各个工况是在质量、流量相同的条件下计算的,当天然气射流的流速增加时,相应地其温度也随之升高,也就是说其预热温度随之升高.燃料的预热温度越高,越有利于燃料的燃烧,燃料的燃烧温度也越高,因此工况3温度最高.结合图1和图2可看出,工况3的高温区域面积最大,因而炉膛内平均温度也最高.1.4 炉内温度分布由于位于炉子两端的烧嘴不仅相同,而且成对称布置,通过换向开关实现气流转换,因此在本研究中,截取1/2喷口截面来观察炉膛内温度、流速以及浓度分布情况.图1和图2为各个工况在相同天然90中北大学学报(自然科学版)2010年第1期气和空气射流的质量流量下,射流相对速度的大小对炉膛内的温度分布云图.当射流的速度比减小时,炉膛内高温区域的面积反而增大.这表明射流的速度比越小,扩散燃烧区越大,相应的火焰也扩大.图1 工况1,2,3天然气喷口截面的温度分布云图Fig .1 T emperatur e field on th e fuel bu rners ′section图2 工况1,2,3喷口横截面的CH 4浓度分布云图Fig .2 M ass fraction of CH 4on the burners ′cross s ection表3 各个工况下炉内温度分布计算温度Tab .3 Calculated result of temperature distribution in th e inner h eating furn ace 工况炉内最高温度/K 炉内平均温度/K 出口平均温度/K 12447.4182207.3832314.62422479.0332226.3932336.47632539.3862249.4842368.956由表3可知,工况3的最高温度和平均温度最高.这主要是因为最高温度是由燃料的燃烧情况所决定的,而平均温度则是由炉膛内的整体温度而决定的.各个工况是在质量、流量相同的条件下计算的,当天然气射流的流速增加时,相应地其温度也随之升高,也就是说其预热温度随之升高.1.5 炉内烟气的浓度分布炉内气体浓度的分布情况是判断烧嘴的工作性能和加热炉热工特性的重要依据.由于加热炉工作过程是一个高温条件下近乎封闭的过程,故很难对炉内的气体取样分析.通常的方法是在烟道取样分析,来了解污染物的排放以及燃气燃烧是否完全,但是这样难以确切把握炉内气体的燃烧状况,因此本文通过模拟的方法,分析了各个工况下炉内气体浓度的分布情况.天然气的主要成分是甲烷,燃烧产物主要由水、二氧化碳、氧气、氮气以及未燃尽的甲烷组成.NO 主要是氮气在高温下与氧气氧化而成的,对环境危害较大,属于大气污染物的一种,因此本文还采用FLU ENT 软件的NO x 模型,计算了各个工况下NO 的浓度.表4 各组分的质量浓度Tab .4 Average mass fraction of the comp on ent 工况炉内O 2的平均浓度出口处NO 的质量浓度出口处CH 4的质量浓度出口处O 2的质量浓度10.0044392920.00191036210.015931334 5.662702e-0620.0045110170.00183446540.01591484 5.504871e-0630.0045621330.0016634750.015966508 5.374563e -06 由表4可以看出,当空气和天然气的射流的相对速度比越小时,出口处O 2和NO 的浓度最低,炉内91(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)O 2的平均浓度反而最高.O 2的浓度低,可以避免燃料进入蓄热体而引起燃料的二次燃烧和浪费.炉内O 2的平均浓度最高,出口处最低,说明相对速度比越小,烟气在炉内停留的时间越长,这对实现高温低氧燃烧非常有利.图2至图4为加热炉烧嘴喷口截面的CH 4以及O 2的浓度和NO 浓度分布云图.由图可以看到,每个工况下都是进口处燃料和氧浓度很高,炉内其余区域燃料和氧浓度较低,出口附近的燃料浓度和氧浓度比较低.图3 工况1,2,3喷口横截面O 2的浓度分布云图Fig .3 M as s fraction of O 2on th e burners ′cross section图4 工况1,2,3喷口截面NO 的浓度分布云图Fig .4 M ass fraction of NO on the bur ners ′section图5 工况1,2,3天然气喷口截面的速度等值线图Fig .5 Flow field on the fuel bu rner s ′section将NO 的浓度分布图与温度分布图对比,发现NO 的最大值均出现在高温区域,这就证明了NO 的生成量与温度有很大的关系.但是高浓度NO 区域并非与温度分布一一对应,这是因为NO 的生成不仅与温度有关,还与当地N,O 的组分浓度有关.温度越高,则N ,O 之间的化学反应速率越高,但并不表明温度高的地方NO 的浓度就越高,当地NO 的浓度还应该取决于在形成NO 之前当地的氧含量.同样,将这3个NO 的浓度分布图进行对比,发现工况3在出口处NO 的浓度最低,这再一次证明了温度对NO 的生成有明显的促进作用.1.6 炉内流速的分布流体的流动,可分为层流运动和湍流运动.层流运动的分析是以分子运动论为基础;湍流运动,单个分子的行为已缺乏代表性,研究着眼点转移到分子微团(漩涡)的形成、运动、破碎及相互作用.从物理图像来看,所有的湍流是由无数大小的漩涡构成的,通常是大漩涡位于流体中心,是主要的载能区和储能区;小漩涡位于壁面附近,是主要的能量耗散区.小漩涡的能量由大漩涡补充,大漩涡变形、撞击后破碎生成新的小漩涡,很多小漩涡的耗散导致新的大漩涡形成.大漩涡具有很强的方向性,破碎成小漩涡后逐渐变得均匀而各向异性.速度场中等值线的分布可以反映燃烧物质的均匀程度.对于炉内中心部分,对应高速喷射口,均匀92中北大学学报(自然科学版)2010年第1期的速度分布说明燃烧物质的混合更为充分.也就是说,在有效的空向内,较大的喷射速度能尽快进入较为均匀的速度场,对于燃烧是有利的.由图5可知,由于两侧射流有较强的引射作用以及入口界面的突扩和出口截面的的突缩作用的影响,沿加热炉内壁形成了一个较大的回流区.中心射流和两侧射流由入口进入炉膛,发生了混合作用.当射流间距一定时,射流间相互作用区域沿射流方向延伸,混合后的射流向下偏移,在炉中心形成很大的漩涡.对比上面3个流速图,发现工况3中,射流的偏转角度比其余工况下都大,在炉内形成的漩涡面积也最大,这对炉内温度的均匀性很有利.因此工况3的炉内平均温度最高.这说明当两射流的质量流量不变时,射流的速度比越小,天然气射流受空气射流的影响越大.同时天然气射流偏转角度越大,射流间的混合程度越剧烈,天然气和空气燃烧就愈强烈,因此最高温度和平均温度也越高.图中的小圆圈代表了小漩涡.显然,1→2→3越来越多,说明小漩涡在增加.从工况1→2→3,天然气喷射速度越来越大,X 方向上的等值线密度越来越大,说明炉内气氛的混合比更高;而在Y 方向上,从每根X 等值线上的分布点就可以看出,排列越来越整齐,说明混合比高.因此,工况3优于工况2,工况2优于工况1.右侧大漩涡是有区别的:工况3漩涡的内孔尺寸更大,说明该漩涡的能量更大,其破碎后能形成的小漩涡将更多、更小,这有利于燃烧.2 天然气的预热温度对炉内温度场和浓度场的影响2.1 计算工况在前一节模拟的基础上,选取天然气的流速为20.78m/s,空气的流速为9.95m /s,将它们的温度分别预热到700℃,800℃,900℃,1000℃,1100℃,1200℃,1300℃和1400℃,研究预热温度对炉内温度场和组分的影响.由于预热的热源来自燃烧的烟气,有着相当高的温度.设定较高的预热温度就是为了检验在高出常规预热温度的情况下,判断预热温度对炉内温度场分布特征及燃烧组分的影响.计算时其余参数见表5.表5 计算的操作参数Tab .5 Calculated parameters of oper ation condition 参数喷射角度A /(°)射流之间的距离s /mm 天然气的流速/m ・s -1空气的流速/m ・s -1各个喷口距炉底的距离/m m 数据354509.9520.7816502.2 炉内温度场的分布从图6可以看出,天然气、空气的预热温度越高,炉内最高温度也越高;但是,当天然气预热温度达到一定值后,炉内平均温度呈下降趋势,显然炉内的温度场分布发生了重大改变.也就是说,温度更加不均匀.可见,并非天然气预热的温度越高越好,而是在某个值时才能有更加均匀的炉温.图7给出了炉内平均温度随进口处天然气预热温度的变化.随着天然气预热温度的升高,炉内的平均温度呈先升高后降低的变化趋势,并且降低的速度远大于升高的速度.空气预热温度越高,曲线的转折点出现得越晚.由上面的图还可看到,若天然气的温度一定时,升高空气的预热温度,炉内的平均温度也随之上升.这说明,天然气和空气的预热温度同时决定着炉内的平均温度.2.3 炉内烟气的浓度分布图8和图9分别为出口处CH 4,O 2的浓度随天然气的预热温度的变化.由图中可以看到,当空气预热温度不变时,CH 4的浓度随温度的升高呈近似线性下降,而O 2的浓度成近似指数性升高.同时看到空气的温度越高,CH 4的浓度越高,O 2的浓度越低,说明提高天然气和空气的预热温度,可以使燃料充分燃烧,同时炉内O 2浓度较低,这也为实现炉内温度场及浓度场等参数的优化奠定了基础,对实现低氧燃烧和减少钢坯氧化烧损量非常有利.93(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)图6 炉内最高温度随天然气的预热温度的变化Fig.6 T max chan ging with the Tfuel 图7 炉内平均温度随天然气的预热温度的变化Fig.7 T a ve changing w ith the Tfuel图8 出口处CH4的浓度随天然气的预热温度的变化Fig.8 Aver age m as s fraction of CH4chan ging with the Tfuel图9 出口处氧浓度随天然气的预热温度的变化Fig.9 Average mas s fr action of O2ch an ging w ith the T fue l3 结 论本文采用前处理软件gambit进行了几何建模和网格的划分,数学模型的求解将借助于Fluent软件进行计算,计算结果的后处理将使用Tecplot软件,把数值模拟得到的结果用图像来拟合,直观地表示了速度场的运动情况和温度分布,实现了计算结果可视化.1)气流的相对速度对加热炉炉膛内的温度分布有很大的影响.天然气射流和空气射流的相对速度越小,加热炉内的高温区域越大;而且炉膛内的平均温度愈高,炉内的温度均匀性愈好.2)当空气的预热温度不变时,仅提高天然气的预热温度,炉内的最高温度和平均温度会随之提高;当空气的温度比较低时,随着天然气的预热温度的升高,燃烧产物中NO的浓度呈指数规律升高.3)当空气的预热温度升高时,NO的浓度随天然气的预热温度的升高呈指数规律降低.参考文献:[1] 唐炼.世界能源供需现状与发展趋势[J].国际石油经济,2005(1):30-33.T ang L ian.Global energ y supply v ersus demand:curr ent stat us and g r ow th curv e[J].Inter nat ional P etr oleum Econo mics,2005(1):30-33.(in Chinese)[2] Nabil Rafidi,W lod Zimier z Blasiak.Heat tr ansfer char acterist ics o f HT A C heat ing furnace using r egenera tiv ebur ner s[J].A pplied T hermal Engineer ing,2006,26:2027-2034.[3] Ha seg aw a T,T anaka R,N iio ka T.High tempera tur e air com bustio n contr ibuting to ener gy sav ing and polluta ntreduct ion in indust rial fur nace[J].T he F eder ation of Engineering Societies of China A sso ciatio n for Science and T echno log y,1999,35(2):102-114.[4] G upta A K,Bolz S.Effect o f air pr eheat tempera tur e and o x yg en concentr atio n o n t he flame str ucthr e and emissio n[J].Jo ur nal o f Ener g y Reso ur ces T echno lo gy,1999,121:209-216.[5] Yuan J,N aruse I.M odeling o f co mbustion character istics and N O x emissio n in highly preheated and diluted airco mbustion[J].Inter natio nal Jour nal o f Ener gy Resear ch,1998,22:1217-1234.[6] 曹诗倬.锻造加热设备[M].北京:机械工业出版社,1989:5-25,51-59.94中北大学学报(自然科学版)2010年第1期。

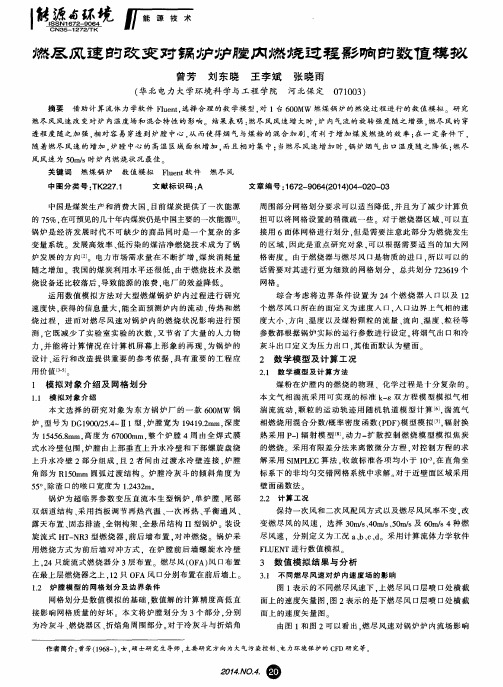

燃尽风速的改变对锅炉炉膛内燃烧过程影响的数值模拟

参数 都根据锅 炉实际 的运行 参数进行设 定 将 烟气 出口和冷

灰 斗 出 口定 义 为 压 力 出 口 . 其他 面默认为壁 面。

力. 并 能将 计算 情况 在计算 机屏 幕上形 象 的再现 . 为锅炉 的 设计 、 运 行和 改造 提供重要 的参 考依据 。 具有 重要 的工程 应

风风速 为 5 0 m/ s 时 炉 内燃 烧 状 况 最 佳 关 键 词 燃 煤 锅 炉 数 值 模 拟 F l u e n t 软 件 燃 尽 风

中图分类 号 : T K 2 2 7 . 1

文献标识 码 : A

文章编号 : 1 6 7 2 — 9 0 6 4 ( 2 0 1 4 ) 0 4 — 0 2 0 — 0 3 周 围部分 网格划分 要求可 以适 当降低 . 并且 为 了减 少计算 负 担可 以将 网格设 置的稍微疏一 些 对于燃 烧器 区域 . 可 以直 接用 6面体 网格进 行划分 . 但是需要 注意此部 分为 燃烧发 生

网格 。

中 国是 煤 炭 生 产 和 消 费 大 国 . 目前 煤 炭 提 供 了 一 次 能 源 的7 5 %, 在 可 预 见 的几 十年 内煤 炭仍 是 中 国 主要 的 一 次 能源 [ 1 ] 。 锅 炉 是 经 济 发 展 时 代 不 可 缺 少 的 商 品 同 时 是 一 个 复 杂 的 多 变量系统 。发展高效率 、 低 污 染 的 煤 洁 净 燃 烧 技 术 成 为 了 锅 炉发展 的方 向_ 2 ] 。电力市场需 求量 在不 断扩增 , 煤 炭 消 耗 量 随 之 增 加 我 国 的煤 炭 利 用 水 平 还 很 低 . 由 于 燃 烧 技 术 及 燃

本 文选 择 的研究 对 象 为东 方锅 炉厂 的一款 6 0 0 MW 锅

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2010年第31卷第1期中北大学学报(自然科学版)V ol.31 N o.1 2010 (总第129期)JOURNAL O F NORTH UNIVERSIT Y O F CHINA(NATURAL S CIENCE EDITION)(Sum No.129)文章编号:1673-3193(2010)01-0088-07燃烧参数对炉内温度场、流场和浓度场的影响X李 健,邓学良,杨 坤(西北工业大学材料学院,陕西西安710072)摘 要: 对天然气在高温蓄热式加热炉中的燃烧技术,运用F luent软件通过数值模拟进行了研究.主要分析了影响炉膛内气流流动和温度分布的因素.研究结果表明:气流的相对速度对加热炉炉膛内的温度分布有很大的影响.天然气射流和空气射流的相对速度越小,加热炉内的高温区域越大,而且炉膛内的平均温度愈高,炉内的温度均匀性愈好;当空气的预热温度不变时,仅提高天然气的预热温度,炉内的最高温度和平均温度会随之提高;当空气的温度比较低时,随着天然气的预热温度的升高,燃烧产物中N O的浓度呈指数规律升高;当空气的预热温度升高时,N O的浓度随天然气的预热温度的升高呈指数规律降低.关键词: 天然气;蓄热式燃烧技术;流场;温度场;浓度场中图分类号: T G315.1 文献标识码:A doi:10.3969/j.issn.1673-3193.2010.01.018Combustion Parameters Influence on Temperature Field, Flow Field and Concentration Field in FurnaceLI Jian,DENG Xue-liang,YA NG Kun(Scho ol of M at eria ls Science,N or thw est ern Po ly technical U niver sity,Xi’an710072,China)Abstract:Numerical simulation of tem perature field in hig h tem peratur e regenerative heating furnace w as studied by using Fluent so ftw are.T he gas param eters influencing temper ature field,flow field and co ncentratio n field in furnace w ere m ainly analy zed.The research results are as follo ws:the relative speed of the air flow plays a vital role in temperature distribution;the low er the relative speed of jet flo w betw een the natural gas and the air,the wider the high temper ature zone is;m oreover,the higher the average temper ature in the furnace is,the better the hom ogeneity of aver ag e temperature is;w hen the air preheating temper ature is constant,to im prov e the preheating temperature o f nature gas,the max imum temper ature in the furnace also can enhance alo ng w ith it;w hen the temperature o f air is low er,the concentration of N O increases ex ponentially w ith the air preheating tem perature increased; how ev er,w hen the temper ature of the air is higher,the concentr ation of NO decreases ex po nentially w ith the air preheating temperature increased.Key words:natural g as;combustion technique w ith heat accum ulation;flow field;temperature field;concentration field天然气是一种优质的气体燃料,因其具有热值高、燃烧稳定、设备简易、便于控制以及污染小等优点,在世界能耗结构中所占的比例越来越大.最近10年,很多企业已经对工业炉进行了天然气改造,结果发现天然气不仅热值高,而且洁净,既有利于实现对燃烧的控制,还可以有效地解决环境污染问题[1-2].以天然气在高温蓄热式锻造加热炉上的应用为背景,对其燃烧参数和炉膛结构参数进行了热态模拟.在研究中有两个关键问题需要解决:¹研究加热炉火焰空间温度场和速度场;º对于获得的微分方X收稿日期:2009-03-15 作者简介:李健(1961-),男,副教授,硕士.主要从事材料加工研究.程组,因为模型不能直接求解,还需要化学反应模型和辐射传热模型[3-4].本文探索直接利用Fluent 软件的模型来求解.Fluent 求解的思路和步骤是:首先根据实际情况抽象出并且建立物理模型;然后选择求解模型,设置边界条件和初始条件,设置迭代和控制参数并进行计算;最后进行后处理和分析得出结论,或者根据实验结果重新调整参数进行计算直至达到可接受的结果[5].本文采用前处理软件gambit 进行几何建模和网格的划分,数学模型的求解将借助于Fluent 软件进行计算,计算结果的后处理将使用T ecplot 软件,把数值模拟得到的结果用图像来拟合,直观地表示速度场的运动情况和温度分布,实现计算结果可视化.1 天然气射流和空气射流的相对速度1.1 炉膛燃烧参数的设定以某锻造厂采用高温空气燃烧技术改造后的蓄热式加热炉为研究对象,燃烧空间的有效长度为4200mm ,宽为4200mm ,高度为3600mm.炉墙两侧分别布置两组烧嘴,两侧烧嘴交替地进行喷气表1 锻造加热炉主要参数Tab .1 M ajor param eter s of for ging h eat furnace 最高炉温T m a x /℃1300最大生产能力/kg.h -1300燃料种类天然气燃料低发热量/kJ ・N m -335000炉底热强度/k J ・(m 2・h )-1 1.506×106最大燃料消耗量/Nm 3・h -1760空气过剩系数A =1.02和排烟.烧嘴所用的天然气总量为759.02m 3/h ,理论所需的助燃空气量为7796.91m 3/h .烧嘴有效流通面积为圆截面,燃料采用工业天然气,主要成分为CH 4,其平均热值为35000kJ/m 3.由于天然气理论空气耗量为9.4,为了避免空气喷口过大,故设计烧嘴有3个喷口,中间喷口喷天然气,直径为240mm ;两侧喷口喷空气,直径为360mm .空气喷口与天然气喷口可成一定夹角,相邻喷口组成一个燃烧单元,依靠横向动量形成湍流,以便组织炉膛内燃料燃烧.同时,空气、燃气烧嘴喷口水平安装,有利于空气、燃气的充分混合,避免烧嘴火焰直烧加热钢坯.锻造加热炉运行参数见表1.1.2 研究对象的物理模型流体的流动一般分为层流和湍流.由于炉膛的尺寸较大,燃料入口处流速较高,流动往往是湍流状态,所有的物理量都是空间和时间的随机变量,但是湍流流动仍遵循连续介质一般运动,并具有一定规律的统计学特征,其瞬时流动仍满足粘性流体流动方程,描述燃烧流场各瞬时的微分方程如下[3]: 连续性方程5Q 5t +55x i (Q u i )=0;(1) 动量方程55t (Q u i )+55x j (Q u i u j )=-5p 5x i +55x j (S ij );(2) 组分方程55t (Q m s )+55x j (Q u j m s )=55x j (L S c 55x j m s )-X -s ;(3) 能量方程5(Q C P T )5t +55x j (Q u j C P T )=55x j (L P r 5C P T 5x j )+X -s Q s .(4)式中:S ij 为粘性应力,S ij =L (5u i 5x j +5u j 5x i )-23LD ij .对上述控制方程取雷诺均值时,出现雷诺相关项,使得上述方程不再封闭.封闭雷诺方程组的最简单方法是采用Boussinesq(1877)提出的涡流粘性假设,根据该假设雷诺应力可定义为-QL ′i L ′j =L t (5u i 5x j +5u j 5x i )-23L 5u k 5x k D ij ;(5)并根据此假设可得到其它类似的假设QL ′i f ′s =f (6)89(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)-Q C P L ′j T ′=L t P r 55x j (C P T -).(7)将其代入经雷诺时均后的控制方程组可得到下列方程组55t (Q u i )+55x j (Q u i u j )=5p -5x i +55x j [L e (5u i 5x j +5u j 5x i )-2355x i (L 5u j 5x i)],(8)55t (Q m s )+55x j (Q u j m s )=55x j (L e S c 5m s 5x j)-X s ,(9)55t (Q C P T -)+55x i (Q u j C P T -)=55x j [L e P r 55x j (C P T -)]+X s Q s .(10)其中:L e =L t +L ;L 为层流动力粘性系数,而L t 为湍流动力粘性系数,该值未知.因此处理雷诺方程组的问题转化为求解湍流粘性系数L t 和湍流燃烧速率X s 的问题.计算湍流粘性系数L t 的方法就是所谓的湍流模型.目前,计算湍流模型的种类很多,如零方程模型、单方程模型、双方程k -E 模型、雷诺应力模型和代数应力.由于k -E 模型形式简单,使用方便,多年来被广泛应用于工程问题,因此本文也采用双方程k -E 模型.在k -E 双方程模型中湍流粘性系数定义为[3]L t =C L k 2/E ,(11)式中:C L =0.09;k 为湍流动能;E 为湍流耗散率.k 和E 的控制方程分别表示为5(Q k )5t +u i 5(Q k )5x j =Q p -Q E +55x j [(L +L t R k )5k 5x j],(12)55t (Q E )+u j 55x j (Q E )=C E 1Q E k p -C E 2Q E 2k +55x j [(L +L t R E )5E 5x j ].(13)湍流动能产生项p =2L t Q S ij S ij ,S ij =12(5u j 5x i +5u i 5x i ),(14)式中:Q 为流体密度,kg /m 3;t 为时间,s;p 为压力,Pa;i ,j 代表1,2,3;u j 为直角坐标系j 方向的速度矢量,m/s;x j 为直角坐标系j 方向的坐标;L t 为湍流粘性系数,Pa ・s;u t =Q c u k 2/E ,c u 为系数,c u =0.09;L 为层流粘性系数,Pa ・s ;R k ,R E 分别为k 和E 的湍流Prandtl 数,C E 1=1.44,C E 2=1.92,R E =1.0,R k =1.3;k 为湍流脉动动能,k =12u ′i u ′j ;E 为湍流脉动动能耗散系数,E =C D k 3/2l ,CD 为系数,C D =0.08~0.09;l 为湍流脉动普朗特混合长度.1.3 计算工况文献[6]介绍到,射流的混合一般与气流绝对速度无关,只和两射流的相对速度有关,相对速度愈大,混合强度愈高.但是影响射流的混合强度的因素有很多,上述结论是在气流的其余参数不变的前提下.本文主要考察在空气过剩系数一定的条件下,也就是燃气和空气的质量流量一定的条件下,对于不同的气流相对速度、炉膛内温度及流速分布的情况.表2为计算的操作条件参数.表2 计算的操作条件参数Tab .2 Calculated par ameters of operation con dition 工况天然气射流速度u 10/m ・s -1空气射流速度u 20/m ・s -1射流速度比u 20/u 1017.1720.79 3.028.9920.79 2.3313.6720.79 1.5由表3可知,工况3的最高温度和平均温度最高.这主要是因为最高温度是由燃料的燃烧情况所决定的,而平均温度则是由炉膛内的整体温度而决定的.各个工况是在质量、流量相同的条件下计算的,当天然气射流的流速增加时,相应地其温度也随之升高,也就是说其预热温度随之升高.燃料的预热温度越高,越有利于燃料的燃烧,燃料的燃烧温度也越高,因此工况3温度最高.结合图1和图2可看出,工况3的高温区域面积最大,因而炉膛内平均温度也最高.1.4 炉内温度分布由于位于炉子两端的烧嘴不仅相同,而且成对称布置,通过换向开关实现气流转换,因此在本研究中,截取1/2喷口截面来观察炉膛内温度、流速以及浓度分布情况.图1和图2为各个工况在相同天然90中北大学学报(自然科学版)2010年第1期气和空气射流的质量流量下,射流相对速度的大小对炉膛内的温度分布云图.当射流的速度比减小时,炉膛内高温区域的面积反而增大.这表明射流的速度比越小,扩散燃烧区越大,相应的火焰也扩大.图1 工况1,2,3天然气喷口截面的温度分布云图Fig .1 T emperatur e field on th e fuel bu rners ′section图2 工况1,2,3喷口横截面的CH 4浓度分布云图Fig .2 M ass fraction of CH 4on the burners ′cross s ection表3 各个工况下炉内温度分布计算温度Tab .3 Calculated result of temperature distribution in th e inner h eating furn ace 工况炉内最高温度/K 炉内平均温度/K 出口平均温度/K 12447.4182207.3832314.62422479.0332226.3932336.47632539.3862249.4842368.956由表3可知,工况3的最高温度和平均温度最高.这主要是因为最高温度是由燃料的燃烧情况所决定的,而平均温度则是由炉膛内的整体温度而决定的.各个工况是在质量、流量相同的条件下计算的,当天然气射流的流速增加时,相应地其温度也随之升高,也就是说其预热温度随之升高.1.5 炉内烟气的浓度分布炉内气体浓度的分布情况是判断烧嘴的工作性能和加热炉热工特性的重要依据.由于加热炉工作过程是一个高温条件下近乎封闭的过程,故很难对炉内的气体取样分析.通常的方法是在烟道取样分析,来了解污染物的排放以及燃气燃烧是否完全,但是这样难以确切把握炉内气体的燃烧状况,因此本文通过模拟的方法,分析了各个工况下炉内气体浓度的分布情况.天然气的主要成分是甲烷,燃烧产物主要由水、二氧化碳、氧气、氮气以及未燃尽的甲烷组成.NO 主要是氮气在高温下与氧气氧化而成的,对环境危害较大,属于大气污染物的一种,因此本文还采用FLU ENT 软件的NO x 模型,计算了各个工况下NO 的浓度.表4 各组分的质量浓度Tab .4 Average mass fraction of the comp on ent 工况炉内O 2的平均浓度出口处NO 的质量浓度出口处CH 4的质量浓度出口处O 2的质量浓度10.0044392920.00191036210.015931334 5.662702e-0620.0045110170.00183446540.01591484 5.504871e-0630.0045621330.0016634750.015966508 5.374563e -06 由表4可以看出,当空气和天然气的射流的相对速度比越小时,出口处O 2和NO 的浓度最低,炉内91(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)O 2的平均浓度反而最高.O 2的浓度低,可以避免燃料进入蓄热体而引起燃料的二次燃烧和浪费.炉内O 2的平均浓度最高,出口处最低,说明相对速度比越小,烟气在炉内停留的时间越长,这对实现高温低氧燃烧非常有利.图2至图4为加热炉烧嘴喷口截面的CH 4以及O 2的浓度和NO 浓度分布云图.由图可以看到,每个工况下都是进口处燃料和氧浓度很高,炉内其余区域燃料和氧浓度较低,出口附近的燃料浓度和氧浓度比较低.图3 工况1,2,3喷口横截面O 2的浓度分布云图Fig .3 M as s fraction of O 2on th e burners ′cross section图4 工况1,2,3喷口截面NO 的浓度分布云图Fig .4 M ass fraction of NO on the bur ners ′section图5 工况1,2,3天然气喷口截面的速度等值线图Fig .5 Flow field on the fuel bu rner s ′section将NO 的浓度分布图与温度分布图对比,发现NO 的最大值均出现在高温区域,这就证明了NO 的生成量与温度有很大的关系.但是高浓度NO 区域并非与温度分布一一对应,这是因为NO 的生成不仅与温度有关,还与当地N,O 的组分浓度有关.温度越高,则N ,O 之间的化学反应速率越高,但并不表明温度高的地方NO 的浓度就越高,当地NO 的浓度还应该取决于在形成NO 之前当地的氧含量.同样,将这3个NO 的浓度分布图进行对比,发现工况3在出口处NO 的浓度最低,这再一次证明了温度对NO 的生成有明显的促进作用.1.6 炉内流速的分布流体的流动,可分为层流运动和湍流运动.层流运动的分析是以分子运动论为基础;湍流运动,单个分子的行为已缺乏代表性,研究着眼点转移到分子微团(漩涡)的形成、运动、破碎及相互作用.从物理图像来看,所有的湍流是由无数大小的漩涡构成的,通常是大漩涡位于流体中心,是主要的载能区和储能区;小漩涡位于壁面附近,是主要的能量耗散区.小漩涡的能量由大漩涡补充,大漩涡变形、撞击后破碎生成新的小漩涡,很多小漩涡的耗散导致新的大漩涡形成.大漩涡具有很强的方向性,破碎成小漩涡后逐渐变得均匀而各向异性.速度场中等值线的分布可以反映燃烧物质的均匀程度.对于炉内中心部分,对应高速喷射口,均匀92中北大学学报(自然科学版)2010年第1期的速度分布说明燃烧物质的混合更为充分.也就是说,在有效的空向内,较大的喷射速度能尽快进入较为均匀的速度场,对于燃烧是有利的.由图5可知,由于两侧射流有较强的引射作用以及入口界面的突扩和出口截面的的突缩作用的影响,沿加热炉内壁形成了一个较大的回流区.中心射流和两侧射流由入口进入炉膛,发生了混合作用.当射流间距一定时,射流间相互作用区域沿射流方向延伸,混合后的射流向下偏移,在炉中心形成很大的漩涡.对比上面3个流速图,发现工况3中,射流的偏转角度比其余工况下都大,在炉内形成的漩涡面积也最大,这对炉内温度的均匀性很有利.因此工况3的炉内平均温度最高.这说明当两射流的质量流量不变时,射流的速度比越小,天然气射流受空气射流的影响越大.同时天然气射流偏转角度越大,射流间的混合程度越剧烈,天然气和空气燃烧就愈强烈,因此最高温度和平均温度也越高.图中的小圆圈代表了小漩涡.显然,1→2→3越来越多,说明小漩涡在增加.从工况1→2→3,天然气喷射速度越来越大,X 方向上的等值线密度越来越大,说明炉内气氛的混合比更高;而在Y 方向上,从每根X 等值线上的分布点就可以看出,排列越来越整齐,说明混合比高.因此,工况3优于工况2,工况2优于工况1.右侧大漩涡是有区别的:工况3漩涡的内孔尺寸更大,说明该漩涡的能量更大,其破碎后能形成的小漩涡将更多、更小,这有利于燃烧.2 天然气的预热温度对炉内温度场和浓度场的影响2.1 计算工况在前一节模拟的基础上,选取天然气的流速为20.78m/s,空气的流速为9.95m /s,将它们的温度分别预热到700℃,800℃,900℃,1000℃,1100℃,1200℃,1300℃和1400℃,研究预热温度对炉内温度场和组分的影响.由于预热的热源来自燃烧的烟气,有着相当高的温度.设定较高的预热温度就是为了检验在高出常规预热温度的情况下,判断预热温度对炉内温度场分布特征及燃烧组分的影响.计算时其余参数见表5.表5 计算的操作参数Tab .5 Calculated parameters of oper ation condition 参数喷射角度A /(°)射流之间的距离s /mm 天然气的流速/m ・s -1空气的流速/m ・s -1各个喷口距炉底的距离/m m 数据354509.9520.7816502.2 炉内温度场的分布从图6可以看出,天然气、空气的预热温度越高,炉内最高温度也越高;但是,当天然气预热温度达到一定值后,炉内平均温度呈下降趋势,显然炉内的温度场分布发生了重大改变.也就是说,温度更加不均匀.可见,并非天然气预热的温度越高越好,而是在某个值时才能有更加均匀的炉温.图7给出了炉内平均温度随进口处天然气预热温度的变化.随着天然气预热温度的升高,炉内的平均温度呈先升高后降低的变化趋势,并且降低的速度远大于升高的速度.空气预热温度越高,曲线的转折点出现得越晚.由上面的图还可看到,若天然气的温度一定时,升高空气的预热温度,炉内的平均温度也随之上升.这说明,天然气和空气的预热温度同时决定着炉内的平均温度.2.3 炉内烟气的浓度分布图8和图9分别为出口处CH 4,O 2的浓度随天然气的预热温度的变化.由图中可以看到,当空气预热温度不变时,CH 4的浓度随温度的升高呈近似线性下降,而O 2的浓度成近似指数性升高.同时看到空气的温度越高,CH 4的浓度越高,O 2的浓度越低,说明提高天然气和空气的预热温度,可以使燃料充分燃烧,同时炉内O 2浓度较低,这也为实现炉内温度场及浓度场等参数的优化奠定了基础,对实现低氧燃烧和减少钢坯氧化烧损量非常有利.93(总第129期)燃烧参数对炉内温度场、流场和浓度场的影响(李 健等)图6 炉内最高温度随天然气的预热温度的变化Fig.6 T max chan ging with the Tfuel 图7 炉内平均温度随天然气的预热温度的变化Fig.7 T a ve changing w ith the Tfuel图8 出口处CH4的浓度随天然气的预热温度的变化Fig.8 Aver age m as s fraction of CH4chan ging with the Tfuel图9 出口处氧浓度随天然气的预热温度的变化Fig.9 Average mas s fr action of O2ch an ging w ith the T fue l3 结 论本文采用前处理软件gambit进行了几何建模和网格的划分,数学模型的求解将借助于Fluent软件进行计算,计算结果的后处理将使用Tecplot软件,把数值模拟得到的结果用图像来拟合,直观地表示了速度场的运动情况和温度分布,实现了计算结果可视化.1)气流的相对速度对加热炉炉膛内的温度分布有很大的影响.天然气射流和空气射流的相对速度越小,加热炉内的高温区域越大;而且炉膛内的平均温度愈高,炉内的温度均匀性愈好.2)当空气的预热温度不变时,仅提高天然气的预热温度,炉内的最高温度和平均温度会随之提高;当空气的温度比较低时,随着天然气的预热温度的升高,燃烧产物中NO的浓度呈指数规律升高.3)当空气的预热温度升高时,NO的浓度随天然气的预热温度的升高呈指数规律降低.参考文献:[1] 唐炼.世界能源供需现状与发展趋势[J].国际石油经济,2005(1):30-33.T ang L ian.Global energ y supply v ersus demand:curr ent stat us and g r ow th curv e[J].Inter nat ional P etr oleum Econo mics,2005(1):30-33.(in Chinese)[2] Nabil Rafidi,W lod Zimier z Blasiak.Heat tr ansfer char acterist ics o f HT A C heat ing furnace using r egenera tiv ebur ner s[J].A pplied T hermal Engineer ing,2006,26:2027-2034.[3] Ha seg aw a T,T anaka R,N iio ka T.High tempera tur e air com bustio n contr ibuting to ener gy sav ing and polluta ntreduct ion in indust rial fur nace[J].T he F eder ation of Engineering Societies of China A sso ciatio n for Science and T echno log y,1999,35(2):102-114.[4] G upta A K,Bolz S.Effect o f air pr eheat tempera tur e and o x yg en concentr atio n o n t he flame str ucthr e and emissio n[J].Jo ur nal o f Ener g y Reso ur ces T echno lo gy,1999,121:209-216.[5] Yuan J,N aruse I.M odeling o f co mbustion character istics and N O x emissio n in highly preheated and diluted airco mbustion[J].Inter natio nal Jour nal o f Ener gy Resear ch,1998,22:1217-1234.[6] 曹诗倬.锻造加热设备[M].北京:机械工业出版社,1989:5-25,51-59.94中北大学学报(自然科学版)2010年第1期。