手机PCBA屏蔽罩设计参考

手机堆叠细节详解

电池部分厚度与直板手机相同,参考直板手机的计算方法。 ⑶电池与 PCB 板间的厚度 H2: 电池与 PCB 板间的厚度与直板手机相同,参考直板手机的计算方法。 ⑷PCB 板厚度 H3: PCB 板的厚度与直板手机相同,参考直板手机的计算方法。 ⑸PCB 板与 LCD 部分(即翻盖)间的厚度 H4:

二.局部核算及注意事项: ㈠宽度核算: 宽度方向需局部核算的地方是倒扣的宽度,要保证倒扣处有 2.2 的宽,详细设计见普通倒扣 的结构设计。 ㈡厚度核算: 1. 直板手机的厚度核算: 直板手机需厚度核算的主要有: ①SIM 处的厚度核算; ②键盘处的厚度核算。 ⑴SIM 卡处厚度核算

若 H2<A+1.75,则考虑能否把电池芯与压扣部位错开,保证压扣与电池部分不发生干涉; 若 H2≥A+1.75,则 SIM 卡处厚度是足够的。

㈣电池扣 ①要避免电池扣自锁; ②电池扣的倒向槽总长度不得小于 8; ③要保证电池扣容易装进去,能够取出来; ④电池扣的配合面无拔模斜度。

⑸电池卡扣

要保证卡扣绕着 A、B 点转出,需核算该距离。 ㈥电池 电池设计三原则: ①电池与后壳配合的卡扣都做到电池面 壳上; ②电池保护板不能小于 5; ③超 声波焊接做在电池里壳上。 ㈦Metaldome 的设计 Metaldome 可贴在 PCB 上,也可贴在键盘上。 贴在 PCB 板上所具有的优点:①防静电;②与 PCB 密封,可有效防灰尘等。但它的不足之 处在于:易损坏 PCB 上的元器件;②Metaldome 与按键间的装配误差大。 相反的,贴在键盘上则克服了上种情况的 不足,但在防静电、防灰尘方面又不 如上种情况好;

⑵按键处厚度核算:

H4≥2.15 合格。 2. 翻盖手机(装有 LCD)的厚度核算: 翻盖手机(装有 LCD)需厚度核算的地方:SIM 卡处厚度核算。 其核 算方法与直板手机相同。 3.翻盖手机(没装 LCD)需厚度核算的有: ①SIM 卡处厚度核算; ②按 键处厚度核算。 ⑴SIM 卡处厚度核算: 翻盖手机(没装 LCD)在 SIM 卡处的厚度核算与直板机相同。 ⑵按键处厚度核算

手机堆叠设计(PCBA)

手机堆叠设计关于手机设计,论坛中有不少的知识,但在手机设计初期的PCBA的堆叠方面却很少有人提及,其实堆叠的质量直接影响一款手机的生产量。

希望有这方面经验的前辈提供相关的知识让我们这些后辈也提高一下手机堆叠设计(也称系统设计)是手机研发过程中非常重要的一环.系统设计的好坏直接影响后续的结构设计,甚至其它可靠性等方面的问题.一个好的结构工程师,系统设计水平一定要过关.对ID/BB/RF/LAYOUT这几个部门的意见整合起来,是不件不容易的事情.结构工程师需要了解这方面的知识,综合起来,满足各部门所需,完成产品定义的要求.这方方面面完成,是一项全面而细致的工作.也体现兄弟们细心的一面.本贴置顶,大家可以就系统设计过程中与ID/BB/RF/LAYOUT部门沟通以及注意事项,设计经验方方面面发现自己的观点和感想.我会根据实际情况加分处理!加分范围:1~3分.應該是硬件做的事,很多小公司都給ME做,所以做出來的東西肯定不會是什麽好東西不同意楼上的说法,如果交给硬件做堆叠,出来的PCBA做结构,很难作出好产品.我是MD出身,最近专做pcba堆叠.不是小公司,230多人的方案研发公司.堆叠PCBA是一个非常综合的工作,MD,LAYOUT,RF,ID要多方位权衡,最终妥协达成一致,任何一方面太强,必然伤害其他性能.都不能算一个好的PCBA设计.其中要考虑的问题大概有一下几点:1.满足产品规划,适合做ID2.充分考虑射频天线空间3.考虑ESD/EMI4.考虑电源供电合理5.考虑屏蔽框简单6.考虑叠加厚度7.考虑各个连接简单可靠8.考虑各个定位孔,测试孔,螺丝孔,扣位避让,邮票孔等等9.预留扩展性......时间关系没有很系统的去总结,碰到具体问题必须要具体分析.我也反对3楼的说法,PCBA里有很多跟结构有关的件,SPEAKER、MIC、RECEIVER、BATTERY、ANTENNA、KEYPAD_FPC、SIDEKEY、HINGE、FPC、CONNECTOR、LCD、等等太多了,这些都是直接跟结构相关的器件,需要考虑到方方面面的问题,MD不去堆谁堆呀,当然选件以及摆放位置多听听其它人的意见是很不错的。

手机电磁兼容(屏蔽罩)设计

GSM手机电磁兼容设计摘要简要介绍了EMC(electric magnetic compatibility)的概念和设计技术,针对GSM手机的电路和结构特点,提出了几项在GSM手机中可以采用的EMC技术。

关键词:EMC 设计技术GSM手机1、电磁兼容(EMC)的定义:EMC性能表示为在一定的时间、频率、电磁空间的范围内,某设备或单元与其它设备或单元,在所述范围内“和平共处”能力的大小,换句话说:该设备或单元对其它设备或单元产生的不良影响,干扰要小,而且在这种电磁环境下,该设备或单元能够稳定、可靠地工作,具备一定的抗干扰能力。

2、电磁干扰方式·频域内的干扰有四种类型:同频干扰、邻道干扰、互调干扰和杂散。

邻道干扰和杂散可通过滤波技术来解决,同频干扰可通过合理的频率管理和分配来解决,互调干扰可通过提高线性动态范围和合理地选择器件和工作点来解决。

·大小不同电平之间的干扰有强信号阻塞和远近效应两种类型。

这两种干扰可通过合理的选择功率等级和自动功率控制(APC)来解决。

·传导型干扰:它通过传输线作为媒介产生的干扰,例如,通过电源线和地线产生的干扰,这种干扰可通过滤波和合理地进行PCB设计来解决。

·高频辐射干扰:这种干扰可通过屏蔽来解决,以减小干扰电场、磁场在“敏感”空间内传播的能量。

3、GSM手机电磁兼容设计在改善和提高EMC性能方面,有三项技术可采用:接地、屏蔽、滤波。

对于每一项技术针对不同类别的具体产品,又有比较丰富的内容,这使得EMC 设计具有一定的难度而且需要经验。

3.1 GSM手机EMC设计要求·接收灵敏度:优于-102dBm/RBER(residualBER)<20%(条件:classⅡ、静态、900MHz 频段);·发射频率误差:<1×10-7,相位误差有效值:≤5°、峰值≤20°;·射频输出功率(四类手机):5dBm(3.22mW)-33dBm(2W)。

屏蔽罩及其焊盘设计

屏蔽罩及其焊盘设计(结构设计)SMT 屏蔽罩是造成主板SMT 不良的最主要的因素之一,为了降低与其有关的制造成本增加,SMT 屏蔽罩的数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)的确认。

1.屏蔽罩设计的单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大的缝隙;2. 屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取的位置,该位置要求平整,无开孔,直径不小于6mm,且该中心要求尽量靠近屏蔽罩的几何中心,并便于识别。

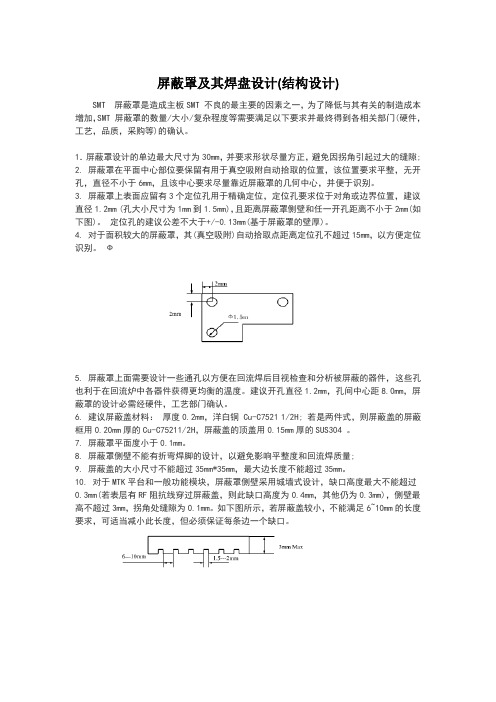

3. 屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1.2mm (孔大小尺寸为1mm到1.5mm),且距离屏蔽罩侧壁和任一开孔距离不小于2mm(如下图)。

定位孔的建议公差不大于+/-0.13mm(基于屏蔽罩的壁厚)。

4. 对于面积较大的屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

Ф5. 屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件,这些孔也利于在回流炉中各器件获得更均衡的温度。

建议开孔直径1.2mm,孔间中心距8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。

6. 建议屏蔽盖材料:厚度0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏蔽框用0.20mm厚的Cu-C75211/2H,屏蔽盖的顶盖用0.15mm厚的SUS304 。

7. 屏蔽罩平面度小于0.1mm。

8. 屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量;9. 屏蔽盖的大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10. 对于MTK平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0.3mm(若表层有RF阻抗线穿过屏蔽盖,则此缺口高度为0.4mm,其他仍为0.3mm),侧壁最高不超过3mm,拐角处缝隙为0.1mm。

如下图所示,若屏蔽盖较小,不能满足6~10mm的长度要求,可适当减小此长度,但必须保证每条边一个缺口。

7.屏蔽罩设计

7.屏蔽罩设计

一、概述

(1)屏蔽罩是一个合金金属框,金属一般采用马口铁或者洋白铜,洋白铜对高频的屏蔽效果比较好。

(2)屏蔽罩之所以能够屏蔽其实是屏蔽罩最终会连接到GND上面去,此时整个屏蔽罩等电位都是0V,所以此时屏蔽罩形成了一个法拉第屏蔽笼,进而达到屏蔽的效果。

(3)屏蔽罩的设计方式主要有两种:屏蔽框和屏蔽夹。

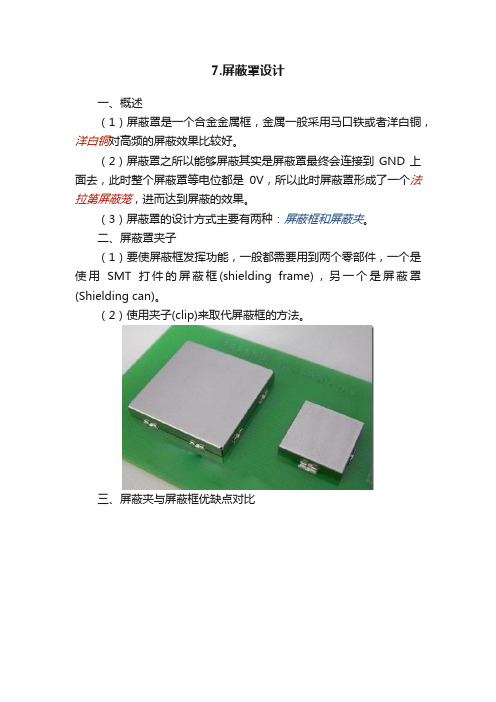

二、屏蔽罩夹子

(1)要使屏蔽框发挥功能,一般都需要用到两个零部件,一个是使用SMT打件的屏蔽框(shielding frame),另一个是屏蔽罩(Shielding can)。

(2)使用夹子(clip)来取代屏蔽框的方法。

三、屏蔽夹与屏蔽框优缺点对比

四、屏蔽夹方式设计屏蔽罩时的技术要求

(1)每个夹子的对屏蔽框的夹持力约为1 kgf,一般来说一个屏蔽框通常最少需要4个夹子来固定其位置。

(2)每个夹子所能承受的推力为5kgf 以上。

(3)以手机为例,大约25mm 摆放一个夹子就可以了。

(4)吃锡厚度最好在0.1mm,太厚的话怕屏蔽框与电路板的中间会出现较大的空隙,影响EMI的效果。

五、屏蔽罩的应用

(1)常常需要屏蔽的模块主要有:电源模块(PMU+DCDC+LDO)、核心模块(CPU+DDR+Flash)、WiFi以及蓝牙模块、音频模块等。

同时,在PCB设计中最好做屏蔽罩预留设计。

(2)屏蔽罩尽量设计为矩形,不要出现多边形的情况,以免加大生产难度。

PCB主板屏蔽罩如何设计效果好

目前,更有一些客户要求越来越高,开始使用一些拉伸的屏蔽罩,这对深圳屏蔽罩 厂家来说,也蔽效 果。

分享者:诚瑞丰公司

屏蔽罩的用途越来越广泛,不同的产品就有不同的要求。但确认材质与厚度是对深 圳屏蔽罩厂家的关键。普遍的材质是0.2mm和0.15mm洋白铜,也有马口铁,如果 是屏蔽架外扣屏蔽罩的二件式,一般材质是支架洋白铜,上盖不锈钢,这种二件式 的,在售后折装和维修上有很大方便。

重要一点,因屏蔽罩大多都是SMT自动贴片,所以在设计屏蔽架支架时,中心点一 定要留个吸嘴位置。曾有个客户就咨询过群哥这个别的工厂做的人才事怎么解决。 后面就直接与群哥家合作了。

深圳市诚瑞丰科技股份有限公司

主营:五金冲压件、钣金加工、冲压模具设计

PCB主板屏蔽罩如何设计效果好

无数次的接到过一些客户在设计屏蔽罩时,因为不太清楚深圳屏蔽罩厂家的模具生 产实际情况,造成一些时间的影响。也有些客户在当初做屏蔽罩图纸设计时,也有 一些模糊的问题。冲压群哥,用实际经验和您谈谈如何在屏蔽罩设计中提升工作质 量。

小小的屏蔽罩,大大的学问!

小小的屏蔽罩,大大的学问!做项目时,在屏蔽罩上吃过亏,今天的文章简单科普一下。

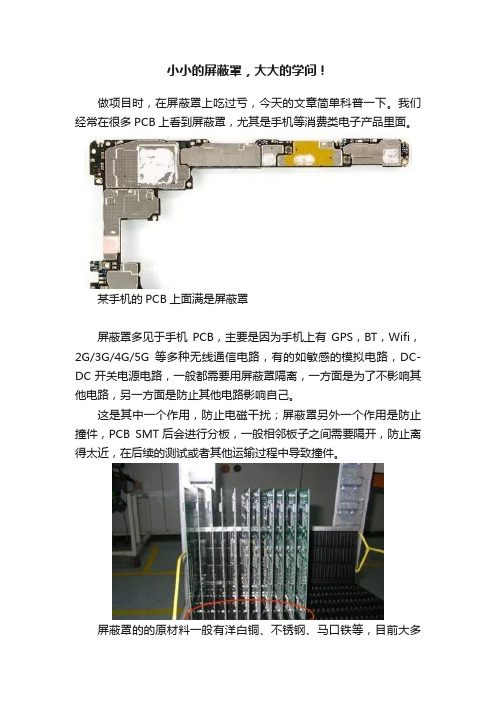

我们经常在很多PCB上看到屏蔽罩,尤其是手机等消费类电子产品里面。

某手机的PCB上面满是屏蔽罩屏蔽罩多见于手机PCB,主要是因为手机上有GPS,BT,Wifi,2G/3G/4G/5G等多种无线通信电路,有的如敏感的模拟电路,DC-DC开关电源电路,一般都需要用屏蔽罩隔离,一方面是为了不影响其他电路,另一方面是防止其他电路影响自己。

这是其中一个作用,防止电磁干扰;屏蔽罩另外一个作用是防止撞件,PCB SMT后会进行分板,一般相邻板子之间需要隔开,防止离得太近,在后续的测试或者其他运输过程中导致撞件。

屏蔽罩的的原材料一般有洋白铜、不锈钢、马口铁等,目前大多数的屏蔽罩用的都是洋白铜。

洋白铜的特点是屏蔽效果稍差,较软,价格比不锈钢贵,易上锡;不锈钢的屏蔽效果好,强度高,价格适中;但上锡困难(在没做表面处理时几乎不能上锡,镀镍后有改善,但还是不利于贴片);马口铁屏蔽效果最差,但上锡好,价格便宜。

屏蔽罩可以分为固定式和可拆卸式。

单件式屏蔽罩固定式一般也叫单件式,直接SMT贴在PCB上,英文一般称Shielding Frame。

设计注意事项:1,单件式屏蔽罩因为是直接SMT贴在PCB上,建议材料选择洋白铜Cu-7521(R-1/2H or R-OH),焊接性能好。

2,屏蔽罩注意开孔。

3,屏蔽罩的高度建议是0.25mm+内部器件最大高度。

屏蔽罩开孔的作用:1,一方面是为了工作时内部器件的散热,开孔自然会牺牲一部分的屏蔽效果。

2,另一方面在回流焊时,以降低屏蔽罩内外的温差,保证焊接的可靠性,可以试想一下,在回流焊的高温下,如果屏蔽罩密封效果好且未开孔,很有可能出现内爆(屏蔽罩炸裂,内部器件损坏),这个是有实际案例的。

PS:在MTK的一些文档中,有屏蔽罩开孔和未开孔的焊接性能比较,开孔明显优于未开孔。

如下是几种常见单件式屏蔽罩的处理方式:1,某些发热量大的IC 如BB、PA、电源芯片PMU等,可以直接将对应部分挖空以充分散热,或者方便添加散热材料。

手机屏蔽罩开模工艺性要求精编版

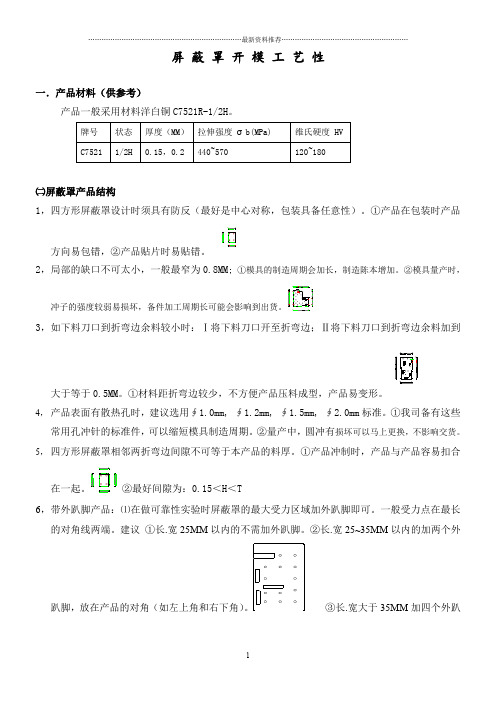

屏蔽罩开模工艺性一.产品材料(供参考)产品一般采用材料洋白铜C7521R-1/2H。

㈡屏蔽罩产品结构1,四方形屏蔽罩设计时须具有防反(最好是中心对称,包装具备任意性)。

①产品在包装时产品方向易包错,②产品贴片时易贴错。

2,局部的缺口不可太小,一般最窄为0.8MM;①模具的制造周期会加长,制造陈本增加。

②模具量产时,冲子的强度较弱易损坏,备件加工周期长可能会影响到出货。

3,如下料刀口到折弯边余料较小时:Ⅰ将下料刀口开至折弯边;Ⅱ将下料刀口到折弯边余料加到大于等于0.5MM。

①材料距折弯边较少,不方便产品压料成型,产品易变形。

4,产品表面有散热孔时,建议选用∮1.0mm, ∮1.2mm, ∮1.5mm, ∮2.0mm标准。

①我司备有这些常用孔冲针的标准件,可以缩短模具制造周期。

②量产中,圆冲有损坏可以马上更换,不影响交货。

5,四方形屏蔽罩相邻两折弯边间隙不可等于本产品的料厚。

①产品冲制时,产品与产品容易扣合在一起。

②最好间隙为:0.15<H<T6,带外趴脚产品:⑴在做可靠性实验时屏蔽罩的最大受力区域加外趴脚即可。

一般受力点在最长的对角线两端。

建议①长.宽25MM以内的不需加外趴脚。

②长.宽25~35MM以内的加两个外趴脚,放在产品的对角(如左上角和右下角)。

③长.宽大于35MM加四个外趴脚,放在产品对角。

(如左上角,左下角,⑵外趴脚的长和宽尺寸在1.0~1.2MM*1.5~2.5MM①长度太长容易变形,且占用PCB板空间。

②宽度太小强度越差则容易外趴脚变形。

⑵焊锡性,在趴脚末端加工内凹的半圆形状,可以加强焊锡强度。

7,建议产品不要采用内趴脚。

①产品内趴脚强度弱,易变性,影响焊锡性。

②不方便检测产品的平面度。

③内趴脚会增加模具的工站,模具的长度增长,加大了产品生产的难度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结构设计规则(2)屏蔽罩及其焊盘设计

版本:01

日期:2003,8,1

作者:***

SMT 屏蔽罩是造成主板SMT 不良的最主要的因素之一,为了降低与其有关的制造成本增加,SMT 屏蔽罩的数量/大小/复杂程度等需要满足以下要求并最终得到各相关部门(硬件,工艺,品质,采购等)的确认。

屏蔽罩设计

1.屏蔽罩设计的单边最大尺寸为30mm,并要求形状尽量方正,避免因拐角引起过大的缝隙;

2.屏蔽罩在平面中心部位要保留有用于真空吸附自动拾取的位置,该位置要求平整,无开孔,直径不小于6mm,且该

中心要求尽量靠近屏蔽罩的几何中心,并便于识别。

3.屏蔽罩上表面应留有3个定位孔用于精确定位,定位孔要求位于对角或边界位置,建议直径1.2mm(孔大小尺寸为

1mm到1.5mm),且距离屏蔽罩侧壁和任一开孔距离不小于2mm(如下图)。

定位孔的建议公差不大于+/-0.13mm (基于屏蔽罩的壁厚)。

4.对于面积较大的屏蔽罩,其(真空吸附)自动拾取点距离定位孔不超过15mm,以方便定位识别。

5.屏蔽罩上面需要设计一些通孔以方便在回流焊后目视检查和分析被屏蔽的器件,这些孔也利于在回流炉中各器件获

得更均衡的温度。

建议开孔直径1.2mm,孔间中心距8.0mm,屏蔽罩的设计必需经硬件,工艺部门确认。

6.建议屏蔽盖材料:厚度0.2mm,洋白铜 Cu-C7521 1/2H; 若是两件式,则屏蔽盖的屏蔽框用0.20mm厚的Cu-C7521

1/2H,屏蔽盖的顶盖用0.15mm厚的SUS304 。

7.屏蔽罩平面度小于0.1mm。

8.屏蔽罩侧壁不能有折弯焊脚的设计,以避免影响平整度和回流焊质量;

9.屏蔽盖的大小尺寸不能超过35mm*35mm,最大边长度不能超过35mm。

10.对于MTK平台和一般功能模块,屏蔽罩侧壁采用城墙式设计,缺口高度最大不能超过0.3mm(若表层有RF阻抗

线穿过屏蔽盖,则此缺口高度为0.4mm,其他仍为0.3mm),侧壁最高不超过3mm,拐角处缝隙为0.1mm。

如下图所示,若屏蔽盖较小,不能满足6~10mm的长度要求,可适当减小此长度,但必须保证每条边一个缺口。

11.高通平台基带屏蔽框特殊要求设计规则:

高通系列平台基带屏蔽框(两个): CPU+Memory组成一个屏蔽框,PMU一个屏蔽框。

I. 每个屏蔽框为上下两件,总体高度为1.7mm:方便打胶,而且也能将屏蔽效果做得很好。

II. Shilding-Frame侧壁不能有城墙,Shilding-Cover表面不能有任何开孔,侧壁交界处的缝隙,要求内外两件在交界处的缝隙错位。

目的就是使屏蔽框没有任何缝隙和开孔。

12.如果屏蔽罩需要双面回流焊,则必需保证有足够安全的接合线长度(简称JPL),基于焊盘表面拉力为0.0375g/mm

的情况,JPL值(mm)应不小于屏蔽罩重量(g) / 0.01875 g/mm。

13.需要特定方向放置的非对称屏蔽罩,在屏蔽罩和包装带上要有极性标记;在工程图中可以清晰识别输送方向;包装

带要尽量有方向限制。

前述定义的定位孔可以作为极性标示,并需要在工程图中加以表示。

14.一般屏蔽罩最大高度约为6mm。

15.屏蔽罩的设计应允许标准修理设备由上方靠近屏蔽罩内和周围的器件。

16.屏蔽罩长度方向应垂直于PCB的长度方向。

17.屏蔽罩高度设计:请参考下图所示。

(屏蔽罩和元器件的焊盘按相同高度设计,即0.1-0.15mm)

屏蔽罩焊盘设计规则

1.屏蔽罩焊盘的高度:0.1~0.15mm.

2. 屏蔽罩焊盘的宽度:

(1)普通侧壁:0.56+屏蔽罩壁厚

(2)法兰形侧壁:0.25+侧壁内侧到法兰外边距离

3. 对于普通侧壁,焊盘长度应为0.56mm+侧壁(城墙形)长度。

4.屏蔽罩间最小间距:

(1)普通侧壁(错列形焊盘):0.54mm

(2)普通侧壁(并行焊盘): 1.07mm

(3)法兰形侧壁(并行焊盘):0.76mm (法兰外边之间距离)

5. 屏蔽罩焊盘应对齐以使屏蔽罩侧壁位于焊盘中心,减小回流焊后屏蔽罩的偏移。

6. 焊锡膏应按焊盘的几何尺寸涂刷(1:1),如特别需要,也可以按0.25mm+焊盘宽度套印。

转角处应分成两部分(矩

形)涂刷焊锡膏以避免由于尖角外露而破损。

7.屏蔽罩焊盘上的通孔或过孔面积应小于焊盘面积的25%。

.

8.屏蔽罩焊盘不应于其他屏蔽罩或器件共用,除非经由工艺部门同意。