控制图的应用完整版

(完整版)八种控制图应用实例(minitab).docx

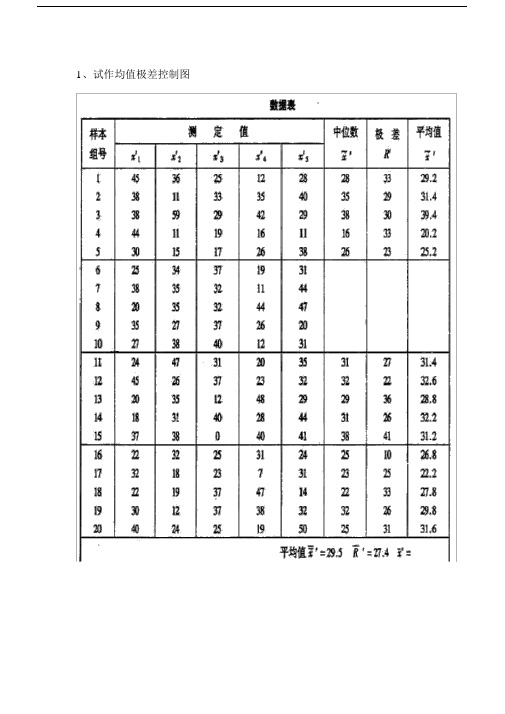

1、试作均值极差控制图Xbar-R Chart of C1UCL=45.11n 40ae_M30e X=29.76lpma20SLCL=14.41 10135791113151719Sa mp l e60UCL=56.26e45gnaR30_eR=26.61 lpm15aS0LCL=0 135791113151719Sa mp l e2、试作均值极差控制图、中位数极差控制图和均值标准差控制图Xbar-R Chart of C1UCL=45.27n 40ae _M30eX=29.86l pma20SLCL=14.4610135791113 151719212325Sa mp l e60UCL=56.47e45g naR30_eR=26.70l p m15aSLCL=0135791113 151719212325Sa mp l eXbar-S Chart of C1UCL=45.27n 40ae _M30eX=29.86l pma20SLCL=14.4610135791113 151719212325Sa mp l eUCL=22.54v 20e D15tS_e10S=10.79lpm a 5SLCL=0135791113 151719212325Sa mp l e3、试作移动极差控制图I-MR Chart of C168.01eUCL=67.657 ul67.5aV_ la67.0X=67.036udivi66.5dLCL=66.416 nI66.01135791113151719212325Ob s e r v a t i o n11110.8UCL=0.7624eg0.6naRg0.4ni__ vo MR=0.2333 M 0.20.0LCL=0135791113151719212325Ob s e r v a t i o n4、试作样本大小n 相等时的 p 控制图0.300.25 n0.20oitro 0.15 porP0.100.050.00P Chart of C1UCL=0.3009_P=0.1496LCL=0135791113151719212325Sample5、试作样本大小n 相等时的 pn 控制图NP Chart of C610UCL=9.49 8tn6uoCel__p4mNP=3.76 aS20LCL=0 135791113151719212325Sample6.试作样本大小 n 不相等时的 p 控制图〔案例〕某电机厂生产洗衣机用小型电机,构成交验批的批量各不相等,现每隔1 小时抽取一个样本,共 25 批,经检验将不合格品数及不合格品率记入数据表,试作分析用控制图。

控制图的使用

1、控制图的作用有哪些?

(1)在质量诊断方面,可以用来度量过程的稳定性,即过程是否处于统计控制状态。

(2)在质量控制方面,可以用来确定什么时候需要对过程加以调整,而什么时候则需要使过程保持相应的稳定状态。

(3)在质量改进方面,可以用来确认某过程是否得到了改进。

2、控制图的应用程序是什么?

(1)选取控制图拟控制的质量特性。

(2)选用合适的控制图种类。

精益生产促进中心。

(3)确定样本组、样本大小和抽样问题。

在样本组内,假定波动只由偶然原因所引起。

(4)收集并记录至少20—50个样本组的数据,或使用以前所记录的数据。

(5)计算各组样本的统计量,如样本平均值、样本极差和样本标准偏差等。

(6)计算各统计量的控制界限。

(7)画控制图并标出各组的统计量。

(8)研究在控制界限以外的点子和在控制界限内排列有缺陷的点子以及标明异常(特殊)原因的状态。

(9)决定下一步的行动。

3、控制图在应用中常见的错误有哪些?

(1)在5M1E因素未加控制,工序处于不稳定状态时就使用控制图管理工序。

(2)在工序能力不足,即在<1的情况下就使用控制图。

(3)用公差线代替控制线,或用压缩的公差线代替控制线。

(4)仅打“点”而不做分析判断,失去控制图的报警作用。

(5)不及时打“点”因而不能及时发现工序异常。

(6)当5M1E发生变化时,而未及时调整控制线。

(7)画法不规范或不完整。

(8)在研究分析用控制图时,对已弄清有异常原因的异常点,在原因消除后,未剔除异常点数据。

控制图的原理及应用

常态(正态)分布

=P[Z>z]

0

z

原则常态分布右边机率值

Z

Z

Z

0.00

0.500000000

1.50

0.066807201

3.00

0.001349898

0.01

0.496010644

1.51

要永久维持制造过程很正常旳生产,不让波动旳事项发生,

几乎是不可能旳。但当波动发生时,应立即查出原因,并加

以根除,或改善。

须调查原因

“波动”

成Resul果t

控制上限

控制下限

Time

波动分类 一般原因 特殊原因

出现次数 次数多

次数甚少

影响 微小 明显

结论 不值得调查原因 值得彻底调查其原因

明显旳波动,显示有特殊原因存在。假如做得到旳话,应加 以鉴定及矫正。控制界线以经济旳方式区别了这两种波动。

平衡曲线示意图

发生机率

UCL

α

β

LCL 一.第一种错误:虚发警报 二.第二种错误:漏发警报

第一种错误

第二种错误

1δ 2δ 3δ 4δ 5δ 6δ

利用经济平衡点措施求得,两种错误旳经济点:在±3δ处是最经济旳控制界 线

五、控制图旳应用

5.1 、控制图旳作用 5.2 、控制图旳分类 5.3 、控制图旳选用原则 5.4 、控制图旳计算 5.5 、控制图旳判断

LCL

第一种错误(α):生产者冒险率

生产质量相当良好,已到达允收水平,理应判为合格,但因为 控制线设置过窄,造成合格品误判为异常,其机率称为生产 者冒险率,所以种错误使生产者蒙受损失故得名之. 此冒险率又称为第一种错误 (TYPE Ⅰ ERROR) 简称(α).

浅谈控制图在工程项目中的应用

浅谈控制图在工程项目中的应用控制图是一种用来监控过程稳定性的工具,广泛应用于工程项目中。

它能够帮助项目管理人员及时发现问题,采取相应的措施,确保项目顺利进行。

在工程项目中,控制图可以通过收集和分析数据来评估和监测项目的各个方面。

通过对数据进行图形化和统计分析,可以直观地了解项目的变化和趋势,从而判断是否需要采取相应的控制措施。

1. 项目进度控制:通过对项目进度进行统计和监控,可以及时发现项目延期或提前的情况,并对其原因进行分析。

从而能够采取相应的措施,如加班、调整资源分配等,以保证项目按时完成。

2. 成本控制:控制图可以用来分析和监控项目成本的波动情况。

通过对成本数据进行统计分析,可以发现成本高于预期的情况,并及时找出产生问题的原因,采取控制措施,以降低成本。

3. 质量控制:控制图在质量管理中的应用较为广泛。

通过对产品的质量数据进行统计和分析,可以判断产品的合格率、不良率等指标是否在合理范围内,并及时发现质量问题。

这样就可以采取相应的纠正措施,提高产品的质量。

5. 风险管理:控制图可以帮助项目管理人员分析和预测项目的风险。

通过对项目风险的数据进行统计分析,可以评估风险的概率和影响程度,并及时采取相应的风险控制措施,以降低项目风险。

控制图在工程项目管理中的应用非常广泛。

它可以帮助项目管理人员及时发现问题,采取相应的控制措施,保证项目的顺利进行。

通过对项目数据的统计和分析,可以了解项目的状态和趋势,从而更好地进行决策和规划。

控制图对于工程项目的成功实施和管理具有重要的作用。

浅谈控制图在工程项目中的应用

浅谈控制图在工程项目中的应用1. 引言1.1 控制图概述控制图是一种图形化展示项目数据的工具,通过对比实际数据和预期数据,帮助项目团队及时发现偏差,并采取相应的措施进行调整,以确保项目按计划执行。

控制图通常包括X轴和Y轴,X轴表示时间或其他连续变量,Y轴表示观测值。

控制图可以帮助人们更直观地了解数据的变化趋势,识别特殊原因造成的异常情况,并进行持续改进。

在工程项目中,控制图起着至关重要的作用。

它可以帮助项目团队监控项目进展情况,及时发现问题并采取措施加以解决,从而保证项目按时交付,并达到预期的质量水平。

控制图还可以帮助项目团队识别潜在的风险因素,预防问题的发生,提高项目管理效率。

控制图不仅可以在质量管理中应用,在进度管理和成本管理中也有着重要的作用。

通过分析控制图,项目经理可以及时调整项目计划,确保项目进展顺利,并在预算范围内完成。

控制图在工程项目中的应用不可或缺,对项目管理起着至关重要的支持作用。

1.2 工程项目中的重要性在工程项目中,控制图是一种非常重要的工具。

它可以帮助工程团队及时发现和解决问题,保证项目按时、按质量、按成本完成。

控制图可以帮助工程项目团队实时监测项目的进展情况,及时发现异常,采取措施进行调整,确保项目能按计划进行。

控制图也可以帮助工程项目团队对项目的质量、进度、成本进行有效管理,提高项目的整体运作效率。

控制图在工程项目中的重要性不言而喻。

通过控制图,工程团队可以更好地把握项目的方向,及时调整项目的进程,确保项目最终达到预期目标。

控制图在工程项目中的应用,对于项目的成功实施起着至关重要的作用,是工程项目管理中不可或缺的重要工具。

2. 正文2.1 控制图的基本原理控制图的基本原理是通过收集和分析数据来监控过程是否处于控制状态。

在制作控制图时,通常会绘制一条中心线和上下限线,这些线是根据历史数据或经验确定的。

数据点会被标记在图上,如果数据点超出上下限或是出现趋势性变化,就表示该过程可能存在问题,需要进行调整或纠正。

控制图的原理及应用

本:

,其平均值 x1, x有2,如…,下xn性质:

x

E(x)

(x)

n

和 则可通过k组大小为n的样本得到:

ˆ x

ˆ R

d2

其中, 是由n来d2确定的控制系数,可以通过查取计量控制图系数表(见表7-4)

得到。

12

二、计量值控制图

• 所以,由控制界限的一般公式即可得到图的控制界限为:

• 式中,

4

一、控制图基本原理

质 量 特 性 值

O

UCL CL

LCL 样本组号

5

一、控制图基本原理

(二)控制图的统计原理

1. 原理 3

当质量特性值服从正态分布时, 3即

X ~ N(, 2)

如果 生E(产X )过程中仅存在偶然因素,那么其产品质量特性值将会有

99.73%落在

的范围内。 3

6

一、控制图基本原理

c4

由此可以得到 图中x s 图的控x制界限为:

UCL

3 x 3s

n

c4 n

CL x

x

A3s

LCL

3

n

x

3s c4 n

x

A3s

• 式中

A3

3 c4

n

18

二、计量值控制图

• s图的控制界限为:

UCL c4 3

1 c42

3 s

1 c42 s c4

B4s

CL c4 s

LCL

• (三)控制图的分类——计量

分布 控制图类型 符号表示

适用范围及特点

平均值—极 差

控制图

xR 图

用于判断过程质量特性的均值以及极差(间接估算标 准差)是否处于所要求的水平,针对重量、长度、强 度等计量值控制对象,适用于产品批量较大且较为稳 定的工序,是最常用、最基本的控制图。判断工序异 常的灵敏度高,且极差计算工作量小

控制图的工作原理及应用

控制图的工作原理及应用1. 控制图的定义控制图是一种统计工具,用于监控和评估过程的稳定性。

它可以通过绘制数据的变化趋势和异常情况,帮助我们判断一个过程是否受到控制,并提供指导改进和优化过程。

2. 控制图的工作原理控制图基于统计方法和概率理论,通过绘制上下控制限来显示过程的可接受变化范围,以便及时发现和纠正异常情况。

其主要原理包括以下几个方面:2.1. 过程稳定性的判断控制图通过收集过程中的数据,并计算出平均值、标准差等统计指标。

然后,根据预设的控制限范围,绘制出控制界限。

如果数据点在控制界限内,则表示该过程是稳定的;如果数据点超出控制界限,则表示该过程存在异常情况。

2.2. 异常情况的分析当控制图显示出异常情况时,我们可以进一步分析异常的原因,并采取相应的措施进行修正。

通过对异常情况的深入分析,我们可以识别出导致过程不稳定的因素,并采取相应的措施加以改进。

2.3. 过程改进和优化控制图不仅可以用来判断过程是否受到控制,还可以帮助我们进行过程改进和优化。

通过对过程的持续监测和分析,我们可以识别出问题所在,并采取相应的改进措施,从而提高过程的稳定性和效率。

3. 控制图的应用控制图在许多领域都有广泛的应用,在制造业、服务业、医疗等行业中都可以找到其身影。

以下是一些常见的控制图应用场景:3.1. 制造业中的控制图在制造业中,控制图通常用于监控生产过程中的关键指标,比如产品质量、生产效率等。

通过及时检测和纠正异常情况,可以提高产品的一致性和生产的稳定性,从而提高产品的质量和效率。

3.2. 服务业中的控制图在服务业中,控制图可以用于监控和评估服务质量,比如客户满意度、服务响应时间等。

通过对服务过程的持续监测和分析,可以及时发现服务异常和瓶颈,从而提供更好的服务体验。

3.3. 医疗中的控制图在医疗领域中,控制图可以用于监控和评估医疗过程中的关键指标,比如手术成功率、医疗事故率等。

通过对医疗过程的监测和分析,可以及时发现潜在的风险和问题,并采取措施加以修正,从而提高医疗质量和安全性。

控制图应用(计数型)

控制图建立与结果分析

控制图类型选择

根据数据特点,选择p控制图(不良品率控制图) 进行分析。

数据点绘制

将每个样本的不良品率绘制在控制图上,形成数 据点。

控制限计算

根据历史数据或经验,计算出控制图的中心线 (CL)、上控制限(UCL)和下控制限(LCL)。

结果分析

通过观察数据点的分布情况,判断生产过程是否 处于受控状态。如果发现数据点超出控制限或呈 现非随机分布,则表明生产过程可能存在异常, 需要进一步调查原因并采取措施。

产品或过程。

04 计数型控制图应用步骤

CHAPTER

数据收集与整理

明确数据收集目的

确定要解决的问题或目标,例 如分析产品缺陷、评估过程稳

定性等。

选择合适的数据类型

根据目的选择计数型数据,如 不良品数、缺陷数等。

确定数据收集计划

包括收集时间、频率、样本量 等。

数据整理与预处理

对数据进行清洗、分类、汇总 等预处理操作,以便于后续分

案例总结与启示

案例总结

通过应用计数型控制图,该企业成功地发现了生产过程中的异常波动,并及时采取了相应的措施进行调整,最终 使产品质量得到了有效控制。

启示

计数型控制图是一种有效的质量控制工具,可以帮助企业及时发现生产过程中的问题并采取相应的措施进行改进。 在实际应用中,需要结合行业特点和数据特点选择合适的控制图类型,并严格按照控制图的建立和分析步骤进行 操作,以确保结果的准确性和可靠性。

原理

02

统计样本中不合格品的数量,然后与预设的控制限进行比较,

以判断生产过程是否处于受控状态。

应用场景

03

适用于生产批量小、检验费用低且要求不合格品数较少的产品

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

持续改进及统计过程控制概述之五

过程控制和过程能力

满足要求 可接受 不可接受

受控 1类 2类

不受控 3类 4类

简言之,首先应通过检查并消除过程的特殊原因,使 过程处于受控状态,那么其性能是可预测的,这样就可 评定满足顾客期望的能力。

9

如果仅存在变差的普通原 因,随着时间的推移,过 程的输出形成一个稳定的 分布并可预测。

控制图:过程控制工具

上控制限

中心限

下控制限

1、收集 收集数据并画在图上 2、控制 根据过程数据计算实验控制限 识别变差的特殊原因并采取措施 3、分析及改进 确定普通原因变差的大小并采取减小它的措施

重复这三个阶段从而不断改进过程

13

持续改进及统计过程控制概述之八

控制图的益处

合理使用控制图能:

• 供正在进行过程控制的操作者使用; • 有利于过程持续稳定、可预测地保持下去; • 提高产品质量、生产能力、降低成本; • 为讨论过程的性能提供共同的语言,为过程分析提供

• 休哈特正是据此发明了控制图。

16

控制图原理

控制图的形成:

个别值的正态分布

• 将正态分布图按逆

时针方向旋转90°, 就是一张典型的控

x 平均值的正态分布

制图—单值控制图。

图中UCL= +3为 上控制限,CL= 为中心线,LCL= -3为下控制限。

- 3x

x

控制图的正态分布

+3x

C

x

+ 3x

识别不断变化 的需求和期望

4

持续改进及统计过程控制概述之三

变差的普通原因及特殊原因

• 变差:一个数据组对于目标值有不同的差异。

• 变差的普通原因:指的是造成随着时间的推移具有稳定的且可重复 的分布作用在过程的许多变差的原因,即常规的、连续的、不可避

免的影响产品特性不一致的原因。如操作技能、设备精度、工艺方 法、环境条件。

位置

分布宽度

范围 形状

或这些因素的组合

7

持续改进及统计过程控制概述之四

局部措施和对系统采取措施

• 局部措施 • 消除变差的特殊原因——局部措施(属于纠正和预防 措施) • 统一刀具、稳定情绪、统一材料、修复设备 (操作者可以解决,解决15%问题)

• 系统措施 • 减少变差的普通原因——采用系统的方法(属于持续 改进) • 人员培训、工艺改进、提高设备精度 (管理层解决,解决85%问题)

2

持续改进及统计过程控制概述之一

预防与检测

• 过程控制的需要 • 检测—容忍浪费 • 预防—避免浪费

3

持续改进及统计过程控制概述之二

过程控制系统

有反馈的过程控制系统模型

过程的声音

统计方法

人 设备 材料 方法 环境

输入

我们工作 的方式

资源的融合

产品 或 服务

过程/系统

顾客的声音

输出

顾客

上控制限UCL

中心线

-3x

下控制限LCL

17

产品质量波动及其统计描述

产 品 质

定量

连续 离散

计量值

计数值

计

量

数

特

性

定性

值 计件值

18

常规休哈特控制图

数据特征

分布

计量值 正态分布

计 计件值 二项分布

数

泊松分布

值 计点值

控制图 均值—极差控制图 均值—标准差控制图 中位值—极差控制图 单值—移动极差控制图 不合格品率控制图 不合格品数控制图

• 当过程仅存在变差的普通原因时,过程处于受控 状态,这个过程处于稳定过程,产品特性服从正 态分布。

• 当过程存在变差的特殊原因时,这时输出的产品

特性不稳定,过程处于非受控状态或不稳定状态。

6

每件产品的尺寸与别的都不同

范围

范围

范围

但它们形成一个模型,若稳定,可以描述为一个分布

范围

范围

范围

分布可以通过以下因素来加以区分

单位产品不合格数控制图

不合格数控制图

简记 X-R X-S X-R X-MR

p np u c

19

控制图建立的五个步骤

A确定项目 B收集数据 C计算控制限 D过程控制解释 E过程能力解释

20

Xbar-R图

A1确定项目、明确分析的目的 A 阶 A2选择子组大小、频率和数据 段 收 A3建立控制图及记录原始数据 集 数 A4计算每个子组的均值和极差R 据 A5选择控制图的刻度

• 控制图(Control Chart):对过程质量特性记录评估, 以监察过程是否处于受控状态的一种统计方法图。

15

控制图原理

3原则

• 不论与取值为何,只要上下限距中心值(平均值) 的距离各为3 ,则产品质量特征值落在范围内的为 99.73%。

• 产品质量特征值落在[ -3 , +3 ]之外的概 率为0.27%,其中单侧的概率分别为0.135%。

汽车行业质量体系系列培训教材

统计过程控制 Statistical Process Control

1

持续改进及统计过程控制概述

1. 预防与检测 2. 过程控制系统 3. 变差:普通原因及特殊原因 4. 局部措施和对系统采取措施 5. 过程控制和过程能力 6. 过程改进循环及过程控制 7. 控制图:过程控制工具 8. 控制图的益处

依据; • 区分变差的特殊原因和普通原因,作为采取局部措

施或采取系统措施的指南。

14

SPC基础

• 大规模生产的出现产生一个突出问题—如何控制大批 量产品质量。英、美等国开始着手研究用统计方法代 替事后检验的质量控制方法。

• 1924年,美国休哈特(W.A.Shewhart)博士提出将3 原理运用于生产过程当中,首创过程控制理论并发表 了控制图法,形成SPC的基础。

范围

如果存在变差的特殊原 因,随着时间的推移, 过程的输出不稳定。

范围

目标值线 预测

时间

目标值线 预测

时间

10

过程能力

受控且有能力符合规范 (普通原因造成的变差已减少)

规范下限

规范上限 时间

范围

受控但没有能力符合规范 (普通原因造成的变差太大)

11

持续改进及统计过程控制概述之六

过程改进循环及过程控制

• 变差的特殊原因:指的是造成不是始终作用于过程的变差的原因,

当原因出现时,将造成过程的分布的改变,即特殊的,偶然的,断 续的,可以避免的影响产品特性不一致的原因。如:刀具不一致、 模具不一致,材料不一致,设备故障,人员情绪等。特点:不是始 终作用在每一个零件上,随着时间的推移分布改变。

5

普通原因和特殊原因变差的分析

1一、分析过程

•本过程应做些什么

•会出现什么错误

•达到统计控制状态

•确定能力

PLAN

DO

PLAN

2二、维护过程 •监控过程性能 •查找偏差的特殊

原因并采取措施

DO

ACT

STUDY

ACT

STUDY

PLAN

DO

ACT

STUDY

3三、改进过程 •改变过程从而更好 理解普通原因变差 •减少普通原因变差

12

持续改进及统计过程控制概述之七