机械零件强度

机械设计机械零件的强度

机械设计机械零件的强度引言机械设计中,零件的强度是一个重要的考虑因素。

在设计机械零件时,必须确保其能够承受所需的负载,以保证机械系统的正常运行。

本文将介绍机械零件强度的相关概念和计算方法,以帮助机械设计工程师进行合理的零件设计。

1. 强度概念机械零件的强度是指零件在受力作用下的抵抗能力。

强度与机械零件的材料强度、几何形状以及受力情况等因素密切相关。

常见的强度指标包括抗拉强度、屈服强度、冲击强度等。

•抗拉强度:材料在受拉应力作用下的最大抵抗能力。

常用符号表示为σt。

•屈服强度:材料开始发生塑性变形的抗力。

常用符号表示为σy。

•冲击强度:材料在冲击载荷作用下的抵抗能力。

常用符号表示为σi。

2. 强度设计方法机械零件的强度设计方法主要包括强度计算和强度检验两种方式。

2.1 强度计算强度计算是通过数学方法计算零件在特定工况下的受力情况,进而得出零件的强度。

强度计算通常分为静态强度计算和动态强度计算。

•静态强度计算:基于零件在静态载荷作用下的应力分析,通常采用弹性力学理论计算零件的应力和变形情况,然后与材料的强度特性进行比较以确定零件是否满足强度要求。

•动态强度计算:基于零件在动态载荷作用下的应力分析,考虑了时间因素对零件强度的影响。

在动态强度计算中,除了材料的强度特性外,还需要考虑零件的惯性力、阻尼以及应力波传播等因素。

强度计算通常依赖于数值分析软件,如有限元分析软件,能够对复杂的载荷情况进行模拟和计算,提供准确的应力和变形分布。

2.2 强度检验强度检验是通过实验方法对零件进行强度测试,以验证零件的强度是否符合设计要求。

常见的强度检验方法包括拉伸试验、压缩试验、冲击试验等。

•拉伸试验:将零件置于拉伸试验机中,在规定的载荷下进行拉伸,记录延伸程度和载荷变化情况,通过力-变形曲线可以得到零件的抗拉强度和屈服强度。

•压缩试验:将零件置于压缩试验机中,在规定的载荷下进行压缩,记录压缩变形和载荷变化情况,通过力-变形曲线可以得到零件的抗压强度。

机械零件强度的现代设计方法

机械零件强度的现代设计方法

在现代机械设计中,确定机械零件的强度是非常重要的。

当设计机械零件时,需要考虑材料的强度和应力分析,以确保零件能够承受预期的负载和环境条件。

以下是一些现代机械零件强度设计的方法:

1.强度分析:对机械零件进行应力和应变分析,以确定零件在负载下的强度。

可以使用有限元分析(FEA)等数值方法进行强度分析,通过计算应力和应变的分布来评估零件的承载能力。

2.力学原理:应用力学原理,如弹性力学和塑性力学,对零件的应力和变形进行分析。

力学原理可以用于计算零件在不同负载下的最大应力和变形程度,以确定零件的强度。

3.材料选择:选择合适的材料对机械零件的强度至关重要。

材料的强度属性,如屈服强度、抗拉强度和韧性,应该与设计要求相匹配。

根据零件的功能、负载和工作环境,选择具有合适强度和耐磨性的材料。

4.安全系数:在进行机械零件的强度设计时,常常采用安全系数来考虑不确定性因素和荷载变化。

安全系数是指零件能够承受的负载与实际应用负载的比值。

高安全系数可以提高零件的可靠性和寿命。

5.条件检查:在设计过程中,对机械零件的应用条件进行检查是必要的。

考虑到工作环境的温度、湿度、振动和腐蚀等因素,可以更准确地评估零件的强度,以确保其在实际工作条件下的可靠性。

综上所述,现代机械零件的强度设计方法包括强度分析、力学原理、材料选择、安全系数和条件检查等。

通过综合运用这些设计方法,可以确保机械零件在负载下具有足够的强度和可靠性。

机械零件的强度

其中: “+” 用于外接触,“-” 用于内接触。

3.1 机械零件的强度

1) 接触应力产生的条件 2) 接触应力引起的失效形式 ----疲劳点蚀 ρ1 3) 接触应力的计算 ----赫兹(H· Hertz)公式 σH 4) 提问: σ

H

Fn

b ρ2

● 相互接触的两个零件,接触应 力的大小是否相同? 相同 ● 齿面上接触应力的变化规律如何? 脉动循环变应力

或: 1 K 'ae 'me

3.2 材料的疲劳特性

σmax

有限寿命疲劳阶段

B C D

10

4

A

σrN σr∞ σr

无限寿命疲劳阶段

rN r (N N D )

ND = 106 ~ 25×107

N

N

ND N 0

循环基数N0,用N0及其相对应的疲劳极限σr来近似 代表ND和σr∞。 于是有:

m rN N rm N 0 C

3.2 材料的疲劳特性

σmax

A

σrN σr∞ σr

B

C D

高周疲劳 (低应力高循环疲劳)

10

4

N

ND N 0

N

多数通用机械零件的失效都是由高周疲劳引起的

3.2 材料的疲劳特性

3、 σa -σm 等寿命疲劳曲线

-N 疲劳曲线是在r不变的情况下,通过实验得到的表

示N与σr 之间的关系曲线。然而,零件的工作应力不总 是对称循环的变应力,材料所受的变应力的循环特性不 同,得到的疲劳极限也不同。

Fc KF Tc KT M c KM

载荷系数K的数值主要取决于动力机和工作机的性质,动力机和工 Fc KF 作机的工作越平稳,则冲击载荷越小,载荷系数就越小,反之则 Tc KT 应该取大值。

机械零件的强度

机械零件的强度引言机械零件是由材料制成的组成机械装置的部件。

为了保证机械装置的可靠性和安全性,机械零件的强度是一个非常重要的指标。

本文将介绍机械零件的强度及其相关知识。

机械零件的强度概述机械零件的强度是指零件能够承受的最大外力或最大应力。

在设计和制造机械零件时,需要考虑零件将承受的作用力和应力,以确保零件的强度能够满足设计要求。

强度与材料的关系机械零件的强度与所选用的材料有密切关系。

不同的材料具有不同的强度特性,如延性、硬度和可塑性等。

在选择材料时,需要考虑零件的工作环境、载荷和特殊要求,以确定适用的材料。

强度计算计算机械零件的强度是设计过程中的重要一环。

通常,强度计算可以采用材料的力学性质和几何尺寸进行分析。

以下是一些常用的强度计算方法:应力计算在机械零件的设计过程中,常常需要计算零件内的应力分布。

应力是作用在材料上的力与材料截面积的比值,可以用公式σ=F/A计算。

失效判据机械零件的强度设计还需要考虑零件的失效情况。

常见的失效模式有弯曲、疲劳和断裂等。

为了避免失效,需要采用适当的失效判据来进行强度设计。

安全系数在进行强度计算时,通常还应考虑安全系数。

安全系数是指实际工作载荷与零件所能承受的最大载荷的比值。

合理的安全系数能够确保零件在工作过程中不会超过其强度极限。

强度测试为了验证机械零件的强度设计是否合理,常常需要进行强度测试。

强度测试可以通过实验室测试、数值模拟和现场监测等方法进行。

测试结果可以用于评估零件的强度性能和寿命预测。

强度改进和优化在机械设计中,强度改进和优化是一个不断进行的过程。

通过不断改进材料的选择、结构设计和加工工艺等方面,可以提高机械零件的强度性能,延长零件的使用寿命。

结论机械零件的强度是确保机械装置可靠运行的关键因素之一。

了解机械零件的强度特性、强度计算、强度测试和强度改进等知识,对于机械设计工程师和制造工程师来说,都是非常重要的。

只有通过合理的强度设计和优化,才能保证机械零件在工作过程中不会出现失效和故障,从而保证机械装置的正常运行和使用寿命。

机械零件的强度

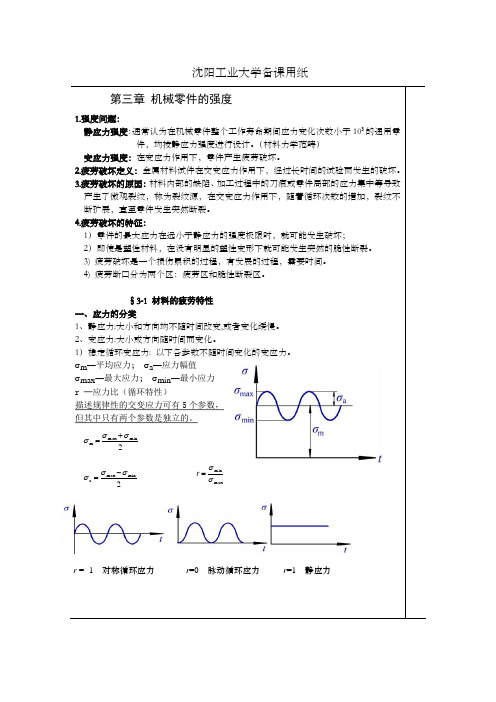

第三章机械零件的强度1.强度问题: 静应力强度:通常认为在机械零件整个工作寿命期间应力变化次数小于103的通用零件,均按静应力强度进行设计。

(材料力学范畴)变应力强度:在变应力作用下,零件产生疲劳破坏。

2.疲劳破坏定义:金属材料试件在交变应力作用下,经过长时间的试验而发生的破坏。

3.疲劳破坏的原因:材料内部的缺陷、加工过程中的刀痕或零件局部的应力集中等导致产生了微观裂纹,称为裂纹源,在交变应力作用下,随着循环次数的增加,裂纹不断扩展,直至零件发生突然断裂。

4.疲劳破坏的特征:1)零件的最大应力在远小于静应力的强度极限时,就可能发生破坏;2)即使是塑性材料,在没有明显的塑性变形下就可能发生突然的脆性断裂。

3) 疲劳破坏是一个损伤累积的过程,有发展的过程,需要时间。

4) 疲劳断口分为两个区:疲劳区和脆性断裂区。

§3-1 材料的疲劳特性一、应力的分类1、静应力:大小和方向均不随时间改变,或者变化缓慢。

2、变应力:大小或方向随时间而变化。

1)稳定循环变应力: 以下各参数不随时间变化的变应力。

σm ─平均应力; σa ─应力幅值σmax ─最大应力; σmin ─最小应力 r ─应力比(循环特性)描述规律性的交变应力可有5个参数, 但其中只有两个参数是独立的。

2minmax m σσσ+=2min max a σσσ-=max minσσ=r r = -1 对称循环应力 r =0 脉动循环应力 r =1 静应力2)非稳定循环变应力: 参数随时间变化的变应力。

(1)规律性非稳定变应力:参数按一定规律周期性变化的称为。

(2)随机变应力:随机变化的。

二、疲劳曲线1、σ-N曲线:应力比r一定时,表示疲劳极限Nγσ(最大应力)与循环次数N之间关系的曲线。

典型的疲劳曲线如下图示:大多数零件失效在C点右侧区域,称高周疲劳区N>104高周疲劳区以N0为界分为两个区:有限寿命区(CD): N<N0,循环次数N,对应的极限应力Nγσ。

机械零件的强度和设计准则

机械零件的强度和设计准则引言机械零件的强度和设计准则是工程设计中非常重要的一部分。

在机械系统中,零件的强度决定了其能否承受所受力的负荷,设计准则则规定了在设计过程中需要遵守的规范和标准。

本文将介绍机械零件强度分析的基本概念和方法,以及在设计零件时需要考虑的准则。

机械零件的加载形式机械零件在工作过程中通常会受到各种不同形式的加载,主要包括以下几种形式:1.静态加载:零件受到的外力是稳定不变的,不会引起零件形变和变形。

例如,支撑结构中的支撑杆。

2.动态加载:零件受到的外力是变化的,会引起零件的形变和变形。

例如,活塞在往复运动中的受力。

3.疲劳加载:零件在长期使用过程中,由于受到循环变化的载荷,会导致零件发生疲劳破坏。

例如,汽车悬挂系统的弹簧。

4.冲击加载:零件在瞬间承受巨大的载荷,往往会引起零件的破坏。

例如,锤子敲击物体的过程中,敲击面会受到很大的冲击力。

强度分析方法为了确保机械零件在工作过程中具有足够的强度,需要进行强度分析。

常用的强度分析方法包括以下几种:理论分析法理论分析法通过应力和应变理论分析零件受力情况,得出零件的强度指标。

常用的理论分析法包括静力学分析和材料力学分析。

静力学分析重点考虑静态平衡条件下的受力情况,而材料力学分析则考虑材料的物理性质和力学性能。

数值模拟方法数值模拟方法通过计算机辅助工程软件,对零件的受力情况进行模拟和分析。

常用的数值模拟方法包括有限元分析和计算流体力学分析。

有限元分析可以对零件的应力、变形等进行准确的数值计算,而计算流体力学分析可以对零件在液体或气体环境中的受力情况进行模拟和分析。

实验测试方法实验测试方法通过搭建实验平台,对零件进行实际加载测试,获取零件的应力、变形等参量。

常用的实验测试方法包括拉压试验、弯曲试验和冲击试验等。

实验测试方法具有直观、准确的优点,但成本较高且耗时较长。

设计准则在设计机械零件时,需要遵守一些相关的准则和规范,以确保零件具有足够的强度和可靠性。

机械零件的强度

σa

σa

σσ-1-1e A M’2 D

G

M

Oσm

潘存云教授研制

σm

σs C

通过联立直线M M’2和AG的方程可求解M’2点的坐标为

'max

1e

m 1

K

1

(K a ) m

K

'ae

1

a

K

m

计算安全系数及 疲劳强度条件为

Sca

lim

m ax max

-1 (K K ( a

K a m

计算安全系数及疲劳强度条件为

Sca

lim

m ax max

-1 K a m

≥S

N点的极限应力点N’1位于 直线CG上,

σa σσ-1-1e A

σ’ae σa

有 'max ae m e s

O

这说明工作应力为N点时,首先可能发生的是屈服失效。

故只需要进行静强度计算即可。

极限为 σ-1e

且总有 σ-1e < σ-1

由于材料试件是一种特殊的结构,而实际零件的几何形状、

45˚

45˚

O σ0 /2

σS

Cσm

尺寸大小、加工质量及强化因素等与试件有区别,使得零件的

疲劳极限要小于材料试件的疲劳极限。

定义弯曲疲劳极限的综合影响系数

K

1 1e

1e 1 K

在不对称循环时,Kσ是试件与零件极限应力幅的比值。

σS

弯曲疲劳极限的综合影响系数Kσ 反映了应力集中、

尺寸因素、表面加工质量及强化等因素的综合影响结果。

其计算公式如下

K

k

1

1

1

q

其中:kσ ——有效应力集中系数;εσ ——尺寸系数; βσ ——表面质量系数; βq ——强化系数。

机械设计基础-机械零件的强度

用统计方法进行疲劳强度计算

不稳定变应力

非规律性

规律性

按损伤累积假说进行疲劳强度计算

详细分析

机械零件的疲劳强度

四、双向稳定变应力时的疲劳强度计算

当零件上同时作用有同相位的稳定对称循环变应力sa 和ta时,由实验得出的极限应力关系式为:

有限寿命区间内循环次数N与疲劳极限srN的关系为:

式中, sr、N0及m的值由材料试验确定。

二、 s-N疲劳曲线

s-N疲劳曲线

详细说明

≤

≤

m

材料的疲劳强度

三、等寿命疲劳曲线(极限应力线图)

机械零件材料的疲劳特性除用s-N曲线表示外,还可用等寿命曲线来描述。该曲线表达了不同应力比时疲劳极限的特性。

接触应力是不同于以往所学过的挤压应力的。挤压应力是面接触引起的应力,是二向应力状态,而接触应力是三向应力状态。接触应力的特点是仅在局部很小的区域内产生较大的应力。

式中,ρ1和ρ2分别为两零件初始接触线处的曲率半径, 其中正号用于外接触,负号用于内接触。

对于线接触的情况,其接触应力可 用赫兹应力公式计算。

更多图片

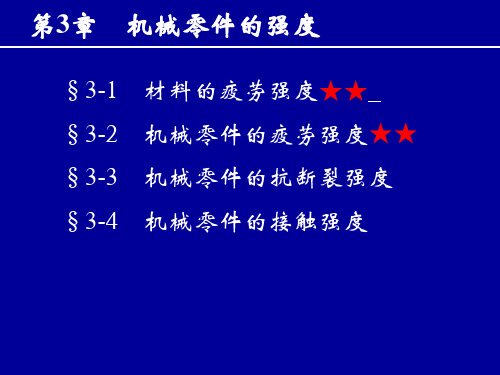

§3-1 材料的疲劳强度

§3-2 机械零件的疲劳强度

§3-3 机械零件的抗断裂强度

§3-4 机械零件的接触强度

第三章 机械零件的强度

材料的疲劳强度

一、交变应力的描述

sm——平均应力; sa ——应力幅值;

smax ——最大应力; smin ——最小应力;

r ——应力比(循环特性)

描述规律性的交变应力可有5个参数,但其中只有两个参数是独立的。

为了度量含裂纹结构体的强度,在断裂力学中运用了应力强度因子KI(或KⅡ、KⅢ)和断裂韧度KIC (或KⅡC、KⅢC)这两个新的度量指标来判别结构安全性,即:

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(1)、M’在 A'G'C 上位置的确定:

a

A’

M’D’ G’

M

O

C

S

m

①过、MM作M横’轴上的各垂点线平,均与应A力'G幅'C交m于相M同’。。

②、M’即所求点。

(2)、强度条件及安全系数计算:

①、M在 A'OFG' 内:

②、limM在 'mGax'FCae内: me

S③cAa '、G1'M两lcima在K算limF法mGSa均xa'上eS可:aSm

拉伸

零件的尺寸系数:

圆截面钢材的扭转剪切尺寸系数 D/mm

零件的表面质量系数

零件的强化系数

四、单向稳定变应力时机械零件的疲劳强度计算

计算公式分析 求解基本思想 疲劳强度计算

疲劳强度计算基础

分析:

常用疲劳强度计算公式 —

计算安全系数 极限应力

Sca

lim ca

S

计算应力

设计安全系数

2

r min 0 max

3、变号不对称循环变应力

1 r 0

实例: 液压缸中活塞杆受力(受压力大,受拉力小)

4、不变号不对称循环变应力

0 r 1

实例: 内燃机气缸盖螺栓中的拉应力。

变应力小结

m─平均应力; a ─应力幅值

max

─最大应力;

─最小应力

min

1、定义:

r 在特定的循环特性 时,应力循环N次还不致使材料发生疲劳破

坏的变应力的最大值 称为循环次数N时的疲劳极限。 rN

表示符号: rN

重点研究

r 1

对称循环变应力时的疲劳极限为 1N

N , r r —持久疲劳极限

对于正应力的全部结果,都可直接应用于

切应力

me

me

a m

lim

'max

1 a m K a m

1 max K a m

(3)、强度条件及安全系数计算:

lim

'max

1 a m K a m

已知 ca 、S

lim

零件的极限应力

基本思想:

危险剖面上 max 、 min

结合线图

m 、 a

工作点 M

极限应力点 M’ M’

由应力变化规律决定 联立方程

M’ me, ae

lim max ae me

a

A’ M’ mMe,’ae D’M’G’ M’

S a m

S

③、OM与OG’重合:

两算法均可

m

2、变应力的平均应力保持不变:

— 工作点

M的平均应力

为常数。

m

m c

目的: ①、在 A'G'C上找到与M平均应力相同的M’。 ②、求M’所代表的极限应力。 ③、求工作点M处安全系数和强度条件。

(1)、M’在 A'G'C 上位置的确定 (2)、M’点极限应力的确定 (3)、强度条件及安全系数计算

双向及三向应力状态:

脆性材料 塑性材料

第一理论 第三、四理论

3、常用强度计算公式:

计算应力 外加载荷

极限应力

计算安全系数

ca

P A

剖面面积

lim

S

Sca

lim ca

S

许用应力 设计安全系数

强度校核式

许用应力计算

安全系数校核

§3-2 变应力及材料的疲劳极限

最大应力

max

max a m

最小应力 平均应力 应力幅 应力比

min min a m

m m max min / 2

a a max min / 2

r

r min / max

5个参数,只有两个独 立参数。

(1)、M’在 A'G'C 上位置的确定 (2)、M’点极限应力的确定 (3)、强度条件及安全系数计算

(2)、M’点极限应力的确定:

M’ me, ae

lim 'max ae me

A'G'

1 K ae me

C

OM'

ae

tg

rrN

2、疲劳极限的确定:

lim

ca

P A

lim

S

Sca

lim ca

S

极限应力取值:

静应力作用时:

强度极限 屈服极限

lim B lim S

lim B或 S 不可能发生疲劳破坏。

变应力作用时: lim B或 S 可能发生疲劳破坏。

一、变应力 二、疲劳极限 三、极限应力线图 四、单向稳定变应力时机械零件的疲劳强度计算 五、单向不稳定变应力时的疲劳强度计算 六、双向稳定变应力时的疲劳强度计算

பைடு நூலகம்

一、变应力:

其大小或方向随时间改变的应力

1、变应力参数及分类 2、变应力的产生 3、疲劳破坏

1、变应力参数及分类: (1)、变应力参数:

P的大小方向都不变,是 静载荷 例:

F

A点的应力为 对称循环变应力

F

A

F

受力简化

3、疲劳破坏:

零件在变应力作用 下的主要失效形式。

变应力长期作用

形状和材 料不均匀

应力集中

裂纹尖端 严重应力集中

微观裂纹 裂纹扩展

疲劳断裂

金属材料的 疲劳断裂过程

二、疲劳极限:

1、定义 2、研究疲劳极限的原因 3、疲劳极限特性

a max

m 0

r min 1 max

实例: 转动的齿轮轴、正反向反复受弯曲的零件、扭转振动中轴的剪 切应力等。学习应力变化规律,一定要和结合实际构件分析。

2、脉动循环变应力 0

r 0

实例: 单向转动的齿轮齿根的弯曲应力

min 0

m

a

max

max

max

— 常数

疲劳强度计算:

根据零件载荷的变化规律及相邻零件互相约束情况 的不同,通常有下述三种典型情况:

1、变应力的循环特性保持不变 2、变应力的平均应力保持不变 3、变应力的最小应力保持不变

1、变应力的循环特性保持不变:

— 工作点 M的循环特性 r 为常数。

r c

目的: ①、在 A'G'C上找到与M循环特性相同的M’。 ②、求M’所代表的极限应力。 ③、求工作点M处安全系数和强度条件。

用A'G'C折线表示零件材料的极限应力线图是其中一种近似方法。

折线画法: A'点的坐标(0, 1)

D'点的坐标(0 , 0 )

C点的坐标(

对应的是对称循环变应力

S

,0)

横A坐'G标'直为线平的均方应程力为,:纵

角G‘CO=450 2 2

对应的是脉动循环1 变a应力 m

坐标为应力幅。

1、循环基数 2、材料的疲劳曲线 3、材料的极限应力线图 4、零件的极限应力线图

1、循环基数:

在纯弯曲变形下,测定对称循环的疲劳极限比较简单。

试试第件一件转试一:件周, m截ax面1 上0任.6一B点便受一N次1次对循称环的应力循断环裂。

φ第7二~试φ件10直m径ax2,表面m磨ax1光,装夹N在2次疲循劳环试验机上断。裂

4、零件的极限应力线图:

机械零件的疲劳强度计算1

由于零件几何形状的变化、尺寸大小、加工质量及强化因素等的影响, 使得零件的疲劳极限小于材料试件的疲劳极限。

引入弯曲疲劳极限的综合影响系数Kσ,表示材料对称循环弯曲疲劳 极限σ-1与零件对称循环弯曲疲劳极限σ-1e的比值,即

在不对K称 循 环时11e ,Kσ是 试1e件 与K零1 件极限应由 大力此 ,1 幅式 零的可 件a比知 的值,极1。综限mK合应K影力ae 响越aae系低数。me 越

r ─应力比(循环特性)

m

max

min

2

a

max

min

2

r min max

描述规律性的交变应力可有5个参数,但其中只有两个独立参数。

r = -1 对称循环应力 r=0 脉动循环应力

r=1 静应力

2、变应力的产生:

(1)、由变载荷产生:载荷变化,应力也随之变化,即产生变应力。 (2)、由静载荷产生:—— 静载荷也可以产生变应力

-零件的尺寸系数 -零件的表面质量系数

q -零件的强化系数

零件的有效应力集中系数

k 1 q ( 1)

— 理论应力集中系数 q — 应力集中敏性系数

几何不连续处的圆角半径r/mm

轴肩圆角处的理论应力集中系数

弯曲

轴肩圆角处的理论应力集中系数

剪切

轴肩圆角处的理论应力集中系数

1 max K a m

Sca

lim ca

'max max

1 K a m

S

a

讨论: ①、M在 A'OG' 内:

②、M在 G'OC 内:

lim S

A’

O

M’ D’M’G’

M

M

M’

M

C

S

Sca

lim ca