波节管换热器计算例题(国家容标委提供)

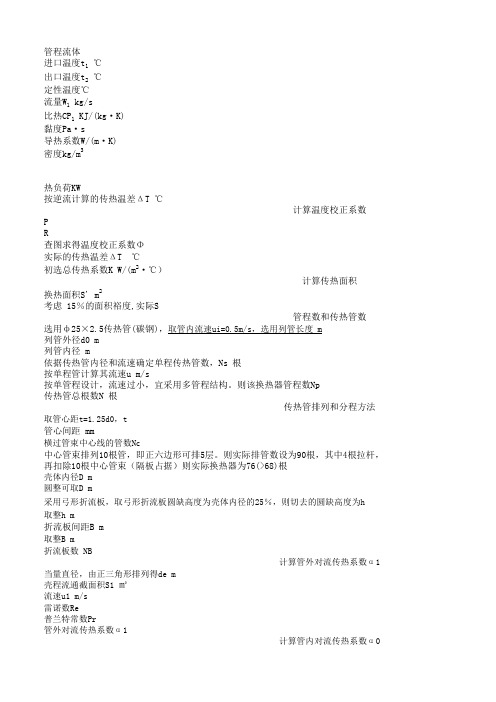

列管式换热器计算表 (1)

0.618 导热系数W/(m·K)

994.3 密度kg/m3

蒸汽凝液 95

38 66.5 1.543209877

10974 0.000253

0.128 880

正系数 面积 热管数

分程方法

965305.5556 热负荷KW 27.60637488

0.119402985 7.125 0.9

24.8457374 438

#REF! #REF!

(2)核算总传热系数 ①管程对流传热系数 查表得 Pr Nu 管程对流传热系数 W/(m2·℃)

②壳程对流传热系数 查表得 Pr Nu 壳程对流传热系数 W/(m2·℃)

③总传热系数 总传热系数k W/(m2·℃)

此换热器安全系数 %

#REF! #REF! #REF!

5.4 #REF! #REF!

1.43 #REF! #REF!

88703.10136 102008.5666

6 0.025 0.02 216579 0.269355663

换热器例题2009

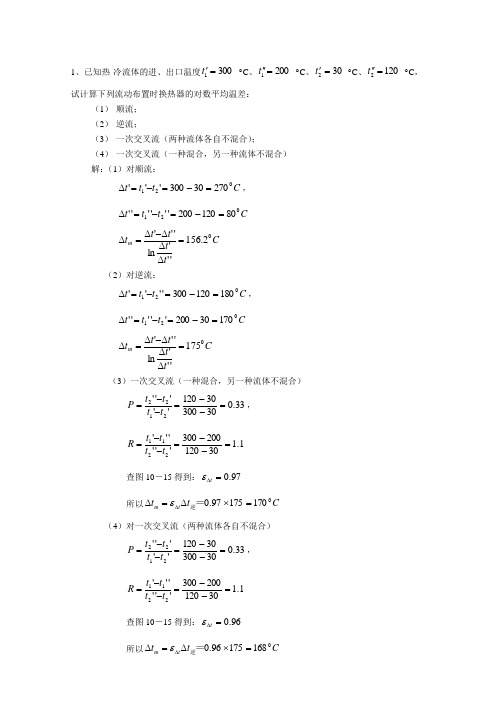

1、已知热-冷流体的进、出口温度3001='t ︒C 、2001=''t ︒C 、302='t ︒C 、1202=''t ︒C ,试计算下列流动布置时换热器的对数平均温差:(1) 顺流;(2) 逆流;(3) 一次交叉流(两种流体各自不混合);(4) 一次交叉流(一种混合,另一种流体不混合)解:(1)对顺流:C t t t 021********'''=-=-=∆,C t t t 021********''''''=-=-=∆C t t t t t m 02.156'''ln '''=∆∆∆-∆=∆ (2)对逆流: C t t t 021*********''''=-=-=∆,C t t t 021********'''''=-=-=∆C t t t t t m 0175'''ln '''=∆∆∆-∆=∆ (3)一次交叉流(一种混合,另一种流体不混合) 33.03030030120'''''2122=--=--=t t t t P , 1.130120200300''''''2211=--=--=t t t t R 查图10-15得到:97.0=∆t ε所以C t t t m 017017597.0=⨯∆=∆∆=逆ε(4)对一次交叉流(两种流体各自不混合)33.03030030120'''''2122=--=--=t t t t P , 1.130120200300''''''2211=--=--=t t t t R 查图10-15得到:96.0=∆t ε所以C t t t m 016817596.0=⨯∆=∆∆=逆ε2、有一台逆流式油-水换热器,已知油的进口温度1001='t ︒C ,出口温度601=''t ︒C ,油的密度8601=ρ kg/m 3,比热容1.2=p c kJ/(kg ⋅K);冷却水的进口温度202='t ︒C ,出口温度502=''t ︒C ,流量32=m q kg/s 。

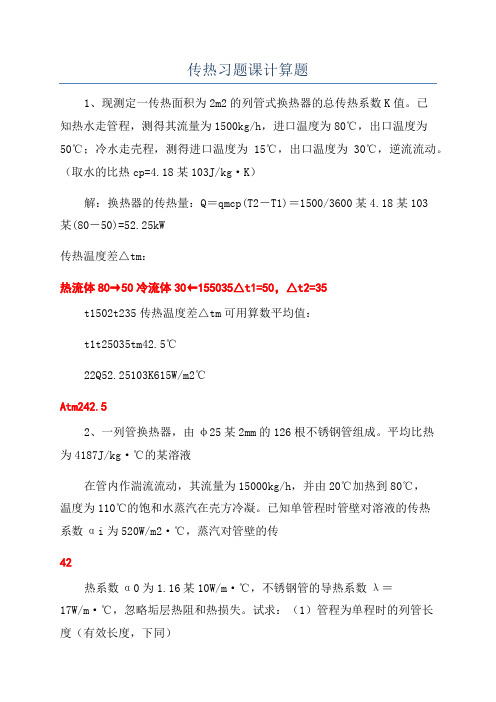

传热习题课计算题

传热习题课计算题1、现测定一传热面积为2m2的列管式换热器的总传热系数K值。

已知热水走管程,测得其流量为1500kg/h,进口温度为80℃,出口温度为50℃;冷水走壳程,测得进口温度为15℃,出口温度为30℃,逆流流动。

(取水的比热cp=4.18某103J/kg·K)解:换热器的传热量:Q=qmcp(T2-T1)=1500/3600某4.18某103某(80-50)=52.25kW传热温度差△tm:热流体80→50冷流体30←155035△t1=50,△t2=35t1502t235传热温度差△tm可用算数平均值:t1t25035tm42.5℃22Q52.25103K615W/m2℃Atm242.52、一列管换热器,由φ25某2mm的126根不锈钢管组成。

平均比热为4187J/kg·℃的某溶液在管内作湍流流动,其流量为15000kg/h,并由20℃加热到80℃,温度为110℃的饱和水蒸汽在壳方冷凝。

已知单管程时管壁对溶液的传热系数αi为520W/m2·℃,蒸汽对管壁的传42热系数α0为1.16某10W/m·℃,不锈钢管的导热系数λ=17W/m·℃,忽略垢层热阻和热损失。

试求:(1)管程为单程时的列管长度(有效长度,下同)(2)管程为4程时的列管长度(总管数不变,仍为126根)(总传热系数:以管平均面积为基准,11dmb1dm)Kidi0d0解:(1)传热量:Q=qmcp(t2-t1)=15000/3600某4187某(80-20)≈1.05某106W总传热系数:(以管平均面积为基准)1dmb1dm11230.002123Kidi0d0K5202217116.10425解得:K=434.19W/m2·℃对数平均温差:1102011080△t190△t2301tmt1t2lnt1t29030ln903054.61℃传热面积:QKAmtmAmQKtm105.10643419.54.6144.28m2AmndmL;列管长度:LAm44.284.87mndm126314.0.023(2)管程为4程时,只是αi变大:强制湍流时:αi=0.023(λ/d)Re0.8Pr0.4,u变大,Re=duρ/μ变大4程A'=1/4A(单程),则:4程时u'=4u(单程)0.80.8有520=1576.34W/m2·℃i(4程)=4αi(单程)=4某4程时:1K1dmb1dm11230.002123idi0d0K1576.342117116.10425K=1121.57W/m 2·℃Q1.05106A17.14m2Ktm1121.5754.614程列管长:LA17.141.88mndm1263.140.0233、有一列管式换热器,装有φ25某2.5mm钢管320根,其管长为2m,要求将质量为8000kg/h的常压空气于管程由20℃加热到85℃,选用108℃饱和蒸汽于壳程冷凝加热之。

换热器计算

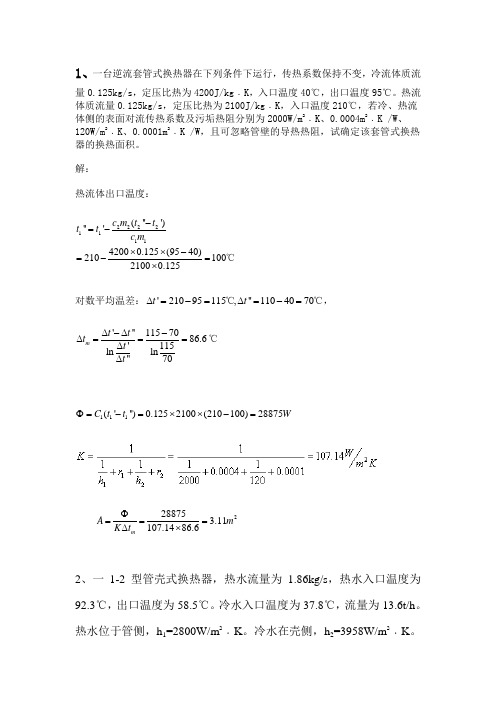

1、一台逆流套管式换热器在下列条件下运行,传热系数保持不变,冷流体质流量0.125kg/s ,定压比热为4200J/kg ﹒K ,入口温度40℃,出口温度95℃。

热流体质流量0.125kg/s ,定压比热为2100J/kg ﹒K ,入口温度210℃,若冷、热流体侧的表面对流传热系数及污垢热阻分别为2000W/m 2﹒K 、0.0004m 2﹒K /W 、120W/m 2﹒K 、0.0001m 2﹒K /W ,且可忽略管壁的导热热阻,试确定该套管式换热器的换热面积。

解:热流体出口温度:22221111(''')'''42000.125(9540)21010021000.125c m t t t t c m -=-⨯⨯-=-=⨯℃对数平均温差:'21095115,''1104070t t ∆=-=∆=-=℃℃,'''1157086.6'115ln ln ''70m t t t t t ∆-∆-∆===∆∆℃111(''')0.1252100(210100)28875C t t W Φ=-=⨯⨯-=228875 3.11107.1486.6m A m K t Φ===∆⨯2、一1-2型管壳式换热器,热水流量为1.86kg/s ,热水入口温度为92.3℃,出口温度为58.5℃。

冷水入口温度为37.8℃,流量为13.6t/h 。

热水位于管侧,h 1=2800W/m 2﹒K 。

冷水在壳侧,h 2=3958W/m 2﹒K 。

管子内外径分别为14mm 和16mm 。

热水c p1=4.195kJ/kg ,冷水c p2=4.174kJ/kg 。

温差修正系数Ψ=0.86。

忽略管壁导热热阻和污垢热阻。

求该换热器的传热面积。

解:热水侧换热量:1111(''')m p q c t t Φ=- 1.86 4.195(92.358.5)263.7kW =⨯⨯-=冷水侧出口温度:2222'''m p t t q c Φ=+263.737.854.54.17413.6/3.6=+=⨯℃ 对数平均温差为:12121212(''')(''')'''ln '''m t t t t t t t t t ---∆=ψ-- (92.354.5)(58.537.8)0.8624.492.354.5ln 58.537.8---=⨯=--℃ 传热系数为:0011i i k d h d h =+211513.3/0.016128000.0143958W m K ==+⨯传热面积为:m A k t Φ=∆ 2263.710007.141513.324.4m ⨯==⨯ 3、一卧式蒸汽冷凝器采用1-1壳管式换热器,冷凝蒸汽量q m1=1000kg/h ,从干饱和蒸汽凝结为饱和水。

5.计算题-题目9修订版)

层次:A[2] j05a10067如图所示,有一稳定导热的平壁炉墙,墙厚240mm ,导热率λ=0.2W/(m·℃),若炉墙外壁温度t3 =45℃,为测得炉墙内壁温度t1 ,在墙深100mm处插入温度计,测得该处温度t2 = 100℃,试求炉墙内壁温度t1 。

[5] j05a10073100℃的水蒸气在管壳式换热器的管外冷凝,冷凝潜热为2258.4kJ/kg ,总传热系数为2039W/(m2·℃),传热面积为12.75m2,15℃的冷却水以2.25×105kg/h 的流量流进管内,水的比热为4.187kJ/(kg·o C),求水蒸气冷凝量?[9] j05a10203常压下338K之甲醇蒸汽经冷凝器冷凝后,送入冷却器中冷却至300K。

冷凝器与冷却器中所用冷却水的初温都是290K,终温都是305K。

试安排两换热器中流体的流程及流向, 并计算平均温度差。

(换热器均为单管程、单壳程)[11] j05a10205某平壁工业炉的耐火砖厚度为0.213m, 耐火砖导热率λ=1.038W/(m·℃)。

其外用导热率为0.07W/(m·℃)的绝热材料保温。

炉内壁温度为980℃,绝热层外壁温度为38℃, 如允许最大热损失量为950W/m2。

求:(1)绝热层的厚度;(2)耐火砖与绝热层的分界处温度。

[13] j05a10208在内管为φ180×10mm的套管换热器中,将流量为3500kg/h的某液态烃从100℃冷却到60℃,其平均比热c p=2.38kJ/(kg·℃),环隙走冷却水,其进出口温度分别为40℃和50℃,平均比热c p=4.174kJ/(kg·℃)。

基于传热外表面积的总传热系数K=2000W/(m2·℃), 且保持不变。

设热损失可以忽略。

试求:(1)冷却水用量;(2)计算两流体为逆流和并流情况下的平均温差及管长。

[17] j05a10243为了测定套管式甲苯冷却器的传热系数,测得实验数据如下:冷却器传热面积A=2.8m2,甲苯的流量W1=2000kg/h,由80℃冷却到40℃,甲苯的平均比热c p1=1.84kJ/(kg·℃)。

换热器计算例题

壳管式换热器例题(一) 确定计算数据用户循环水的供水温度为95℃,回水温度为70℃,外网蒸汽的温度为165℃,蒸汽焓为2763kJ/kg ,饱和水焓为694kJ/kg ,从水水换热器出来的凝结水温取80℃。

(二) 计算用户循环水量和外网的蒸汽流量。

用户循环水流量:s kg t t c Q G h g /55.41)7095(41871035.4)(6''=-⨯=-= 外网蒸汽进入热力站的流量:s kg h h Q D n q /79.1)804187102763(1035.4)(36=⨯-⨯⨯=-= (三)热网回水从水水换热器出来进入汽水换热器前的水温t 2()℃7.73)70(418755.4185418779.170)80165(222=-⋅⋅=⋅⋅-⋅⋅=-⋅⋅t t t c G c D (四)汽水换热器的选择计算因为热负荷较大,初步选择N107-3DN650型汽水换热器两台并联。

换热器的主要技术数据如下:管内水流总净断面积为87.9×10-4m 2,管内径为0.02m ,外径为0.025m ,单位长度加热面积7.9 m 2,总管根数/行程数为112/4,最大一排管根数为12根,每纵排平均管数为9根。

1、单台汽水换热器的换热量为:()Mw h h D Q b q 85.12694000276300079.12)(=-=-= 2、汽水换热器的平均温差为:℃80951657.731657.73951221=---=---=∆In t t t t In t t t n n p 3、热网循环水在换热器内的流速 可按下式计算:pn f G w ρ=式中p ρ-为换热器内热网水的平均密度,kg/m 3。

s m w m kg t n p pj /4.2969109.872/55.41/9694.8427.739543=⨯⨯===+=-ρ℃该流速在推荐流速范围内。

4、 内壁与水的换热系数℃⋅=⨯-⨯+=-+=22.08.022.08.02/1370602.04.2)4.84041.04.84211630()041.0211630(m w d w t t pj pj i α5、 外壁与蒸汽的凝结换热系数管外壁温度是未知的,假设管外壁温度比蒸汽饱和温度小30℃,则管外壁温度为:℃℃150216513513530165=+==-=m bm t t []()[]℃./3.5990135165025.09150163.01503.555028)(163.03.555028225.0225.020m w t t md t t bm b w m m =-⨯⨯-⨯+=--+=α6、 传热系数℃⋅=+++=+++=20/8.25643.5990130003.0500025.01370611111m w K wg wg g g i αλδλδα 7、验算假定℃3.343.5990808.25640'=⨯=∆=-αpb bm t K t t 相差较大,重新计算,假设相差34℃。

换热器布管计算

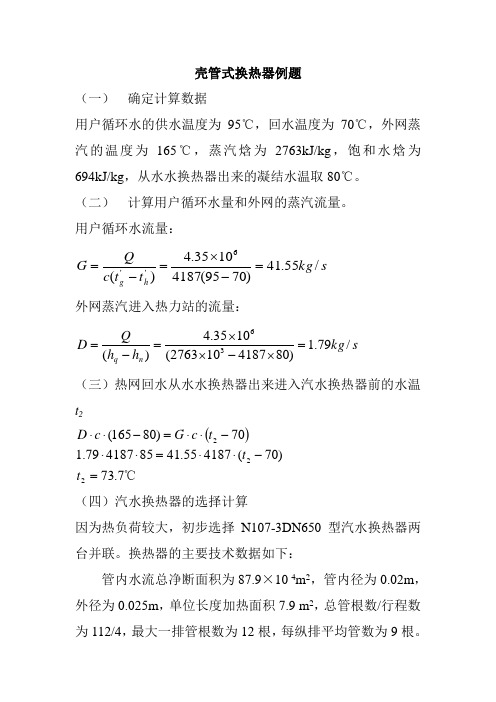

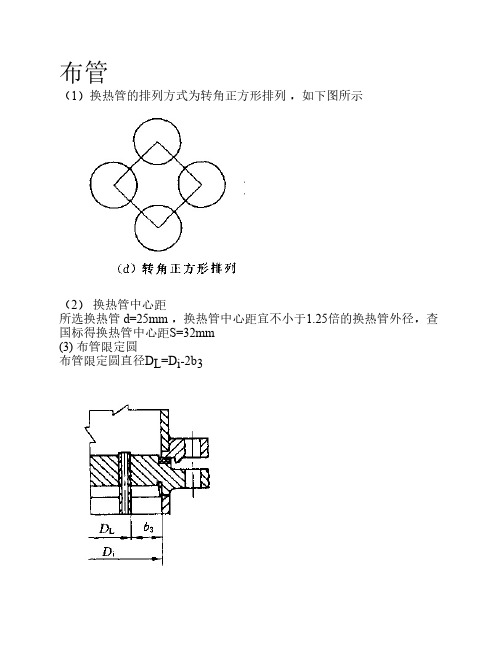

布管(1)换热管的排列方式为转角正方形排列,如下图所示(2)换热管中心距所选换热管 d=25mm ,换热管中心距宜不小于1.25倍的换热管外径,查国标得换热管中心距S=32mm(3) 布管限定圆布管限定圆直径D L=D i-2b3b3=0.25d=0.25×25=6.25mm(一般情况下不小于8mm)∴取b3=8.5D L=D i-2b3=500-2×8.5=483mm具体布管图如附图U型管换热器的设计与校核1由工艺设计给定壳体公称直径为500mm,壳程的最高工作压力为1.2MPa,管程最高工作压力为1.5MPa,壳程液体进口温度为70℃,出口温度为110℃;管程液体进口温度180℃,出口温度125℃;管长为6000mm,4管程单壳程的换热器。

原油的黏度大,因此壳程走原油,管程走被冷却的柴油。

2筒体壁厚设计由工艺设计给定设计温度为150℃,选用低合金钢Q345R。

查GB 150一2011可知:150℃时Q345R的许用应力=189MPa,厚度暂取3~16mm,焊接采用双面对接焊局部无损探伤检测,焊接系数=0.85,钢板的厚度负偏差按GB/T 709一2006 查3B类钢板得钢板负偏差为C1=0.3,腐蚀裕量C2=3mm,设计压力为最大工作压力的1.05~1.1倍,由工艺设计给定壳程的最高工作压力为1.2MPa(绝);表压=绝压—当地大气压=1.2Mpa-101.3kpa=1.1Mpa∴P c=(1.05~1.1)×1.1=1.2Mpa计算壁厚t=﹙P c D i/2[δ]tφ﹣P c﹚+C1+C2=5.175mm由于管壳式换热器在工作过程中除承受内压外还受到温差应力、支座反力和自重等载荷的作用,因此壳体壁厚应比计算值大,对碳素钢和低合金钢应满足GB 151一1999的最小厚度要求,查得U型管式换热器的壁厚应不小于8mm,圆整后取钢板名义厚度t n=8mm。

3封头厚度计算为满足强度要求,封头取与筒体相同的Q345R。

热交换器计算示例-精

《热交换器计算示例》2.6 管壳式热交换器[例2.2] 试对固定管板的管壳式煤油冷却器进行传热计算、结构计算和阻力计算。

在该热交换器中,要求将14 t/h的T-1煤油由140 ℃冷却到40 ℃,冷却水的进、出口水温为30 ℃和40 ℃,煤油的工作表压力为0.1 MPa,水的工作表压力为0.3 MPa。

[解]由已知条件,选用两台〈1-2〉型管壳式热交换器串联工作,水的结垢性强,工作压力也较高,故使其在管程流动,而煤油的温度、压力均不高,且较洁净,在壳程流动也是合适的,计算过程和结果列于表2.11中。

表2.11 例2.2计算表格3.1 螺旋板式热交换器[例3.1] 试设计一台螺旋板式热交换器,将质量流量3 000kg/h的煤油从t′1= 140℃冷却到t″1=40℃。

冷却水入口温度t′2=30 ℃,冷却水量为M2=15 m3/h。

[解]①煤油的热物性参数值煤油平均温度按卡路里温度计算,即t1m=t″1+F c (t′1-t″1)=40+0.3(140-40)=70℃。

查得煤油在70℃时物性参数值:黏度μ1=10.0×10-4kg/(m·s),导热系数λ1=0.14 W/(m·℃),比热c p1=2.22×103J/(kg·℃),密度ρ1=825 kg/m3。

②传热量QQ=M1 c p1 (t′1-t″1)=3 000×2.22×103×(140-40)=666 000×103J/h③冷却水出口温度t″2由Q=M2 c p2 (t″2-t′2),得t″2=QM2c p2+t′2=666 000×10315×994×4.18×103+30=40.6℃④冷却水的热物性参数值冷却水的平均温度t2m=t′2+t″22=35.3℃,冷却水在该温度下的热物性参数值为:黏度μ2=7.22×10-4kg/(m·s),导热系数λ2=0.627 W/(m·℃),比热c p2=4.18×103J/(kg·℃),密度ρ2=994 kg/m3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

锅炉压力容器标准案例案例编号CC-003-1 材料牌号奥氏体不锈钢案例名称奥氏体不锈钢波纹管换热器设计适用标准GB151-1999《管壳式换热器》批准日期2004年3月10日失效日期2009年3月10日咨询:当采用奥氏体不锈钢波纹管(简称波纹管)作为换热管时,换热器应如何设计?回复:本案例提供了波纹管换热器的设计方法。

给出了有关波纹换热管设计参数的确定方法,供设计参考,其余部分仍按GB 151—1999《管壳式换热器》的有关规定执行。

一、案例1 适用范围1.1 本案例适用于换热管为奥氏体不锈钢波纹管的管壳式换热器(以下简称为波纹管换热器)的设计。

1.2 对本案例未作规定者,还应符合GB 151—1999各有关章节的要求。

1.3 本案例适用换热器的公称压力PN≤4.0MPa;波纹换热管的公称直径(波峰/波谷的外径)Φ32/25mm、Φ42/33mm;折流板最大间距为波纹管管坯(波谷)外径的25倍。

1.4 计算换热面积,以波纹换热管外表面积为基础,扣除伸入管板内的换热管长度,计算得到的管束外表面积(m2)。

表1给出了一个波距波纹管的外表面积。

(第三章附件4给出了波纹管外表面积计算方法)。

1.5 未经固溶化处理的管坯制成的波纹管,不得用于有应力腐蚀的场合。

2 换热管材料换热管材料应符合下列标准中较高级(或高级)冷轧管或普通级冷轧管的技术要求。

GB 13296—1991 锅炉、热交换器用不锈钢无缝钢管GB/T 14976—1994 流体输送用不锈钢无缝钢管3 波纹换热管设计本设计规定了波纹换热管的结构形式、许用内压力、许用外压力、轴向刚度及稳定许用压应力的设计计算。

波纹换热管是由波纹管和接头两部分组成,其结构尺寸如图1所示。

3.1 符号A——单根管管壁金属横截面积,mm 2 ;A =πδt (d1-δt)B——系数,按GB 150中第6章方法确定;C——许用内压系数,C=0.25C r——系数;Cr=π[2 l cr K b1/(aσs)]1/2d1——波谷外直径(管坯外直径),mm ;d2——波峰外直径,mm ;E t——波纹管材料弹性模量,MPa ;f——波纹圆弧半弦长(半波宽),mm ;F——波距(波纹管波宽与波节直边之和),mm ;I——波纹换热管的回转半径,mm ;I =0.25[d12+(d1-2δt)2]1/2K1——波纹管轴向单波刚度,N/mm ;K b1——长度为l cr的波纹管刚度,N/mm ;K b1 = FK1/l crl cr——波纹换热管轴向受压失稳计算长度,按GB 151—1999图32确定,mm ;p——波纹管换热器的设计压力(管程设计压力为p t,壳程设计压力为p s),MPa ;[p]i——波纹换热管许用内压力,MPa ;[p]o——波纹换热管许用外压力,MPa ;δt——波纹管壁厚,mm ;σs——波纹管材料屈服强度,MPa;σb——波纹管材料抗拉强度,MPa ;[σ]cr——波纹管稳定许用压应力,MPa 。

图1 波纹换热管结构尺寸3.2 U型波纹换热管U型波纹换热管具体要求除满足GB 151—1999中5.5.3的规定外,尚应满足以下要求:弯曲段不允许制造波纹,并且波纹部分与弯曲部分之间应保留直管过渡段,过渡段长度l满足50<l<100mm的要求。

3.3 波纹换热管的许用压力波纹换热管许用内压力按式(1)计算:[p]i=Cσbδt/(d1-δt) (1)波纹换热管许用外压力按式(2)计算:[p]o=Bδt/d1 (2)其中B值按GB 150中第6章方法确定,其中计算长度L取单根波纹管中最大波距F或管端直边计算长度F1(见图2),取大值。

在波纹管换热器设计中其设计压力应满足下列条件:管程设计压力p t不得大于波纹换热管的许用内压力,即:p t≤[p]i壳程设计压力p s不得大于波纹换热管的许用外压力,即:p s≤[p]o3.4波纹换热管轴向刚度波纹换热管单波刚度应通过拉伸试验来确定,部分规格波纹换热管的单波刚度可按表3-1查取。

表1 波纹换热管单波刚度值K1(kN/mm)波纹管管坯厚度,mm波纹管波峰/波谷公称外径,mm0.5 0.8 1.0 一个波距波纹管的外表面积,mm2Φ32/25 14.4 56.3 84.4 2106.0Φ42/33 6.1 40.0 54.5 3321.5注:表1适用的范围是波宽与波距之比为: 2f/F=0.65~0.85。

3.5 波纹换热管稳定许用压应力本条适用于浮头式、填料函式和固定管板式波纹管换热器的换热管受压失稳的校核。

计算公式:当l cr/i≥C r时按式(3)计算:[σ]cr =π2i2K b1/(2al cr) (3)当l cr/i<C r时按式(4)计算:[σ]cr =(σs/2)[1-(l cr/i)/(2 Cr)] (4)[σ]cr取用值不应大于设计温度时的换热管材料许用应力[σ]t t。

4 管板设计计算波纹管换热器的管板计算方法与GB 151—1999中5.7相同,但其中对于与管子刚度有关的参数,本条规定了相应的计算方法。

4.1符号a——单根管管壁金属横截面积,,mm 2;a=πδt (d1-δt)A——壳程圆筒内直径横截面积,mm 2;A=πD i2/4A1——管板开孔后的面积,mm 2;A1=A-nπd22/4A s——圆筒壳壁金属横截面积,mm 2;A s=πδs (D i+δs)d1——波谷外直径(管坯外直径),mm;d2——波峰外直径,mm;D i——壳体圆筒和管箱圆筒内直径,mm;E t——波纹管材料弹性模量,MPa;E s——壳体圆筒材料弹性模量, MPa;E p——管板材料弹性模量,MPa;K1——波纹管轴向单波刚度,N/mm;K b2——长度为L的单根波纹换热管刚度,N/mm;K b2= FK1/LK ex——波形膨胀节刚度,N/mm ;L——波纹换热管有效长度,mm ;n——波纹换热管根数;δ——管板计算厚度,mm ;δt——波纹管厚度,mm ;δs——壳程圆筒厚度,mm ;η——管板刚度削弱系数,一般可取η=0.4。

其他符号及意义见GB 151—1999。

4.2 具体参数及计算K——管子加强系数;K=[1.318(Di/δ)(nKb2/E pηδ)1/2]1/2 (5)Kt——管束模数,MPa ;Kt=nK b2/D i (6)Q——壳体不带波形膨胀节时,换热管束与壳体(圆筒)刚度比;Q= n K b2L/ E s A s (7)Q ex——壳体带有波形膨胀节时,换热管束与壳体(圆筒)刚度比;Q ex= n K b2(E s A s+K ex L)/(K ex E s A s) (8)p a——有效组合压力;p a=Σs p s-Σt p t+ γnK b2L/A1 (9)将GB 151—1999中5.7的上述相应参数按本案例的方法计算,然后代入5.7各式进行波纹管换热器的管板计算。

二、管板设计示例【例题1】固定管板波纹管换热器——管板不兼作法兰该换热器为两管程单壳程,管板布管形式为三角形布置。

1 设计参数1.1 波纹换热管相关参数波纹换热管壁厚,δt=0.8mm;波纹换热管有效长度,L =2000 mm;波纹换热管波谷(管坯)外径,d1 =25mm;波纹换热管波峰外径(管板开孔直径),d2 =32 mm;波纹换热管根数,n =452 ;波纹换热管中心距,s=40 ;波纹换热管平均壁温(假定),t t=100℃波纹换热管受压失稳当量长度(按GB 151—1999 图32),l cr =600mm;波纹换热管波距,F=20 ;波纹换热管半波宽,f=7.7 ;1.2按GB 151—1999管板设计相关参数圆筒内直径,D i=1000mm;壳程设计压力,p s=1.0MPa;管程设计压力,p t=1.0 MPa;壳体圆筒名义厚度,δs=12mm;管箱圆筒名义厚度,δh=12mm;管板厚度(不含附加两和开槽深度),δ=39mm;壳体平均壁温(假定),t s=200℃;管板与换热管焊缝高度(按GB 151—1999中5.8.3的要求),Δ=1.5mm;管板刚度削弱系数(按GB 151—1999中5.7.3.1选取),η=0.4;强度削弱系数,μ=0.4;焊接接头系数,Φ=0.85;管板材料为16MnR;换热管材料为0Cr18Ni9;壳体和管箱筒体材料为Q235-B。

2 材料性能参数管板在管、壳程较高设计温度下许用应力,[σ]t p =150MPa;管板在管、壳程较高设计温度下弹性模量,E p=196000MPa ;壳体圆筒材料在壳程设计温度下许用应力,[σ]t s=105MPa;壳体圆筒材料在壳程平均壁温下弹性模量,E s=186000MPa;壳体圆筒材料在壳程平均壁温下线膨胀系数,αs=1.225E-051/℃;换热管材料在管程设计温度下的许用应力,[σ]t t=114Mpa;换热管材料在管程设计温度下的屈服限,σt s =171MPa;换热管材料在管程平均壁温下弹性模量,E t=191000MPa;换热管材料在管程平均壁温下线膨胀系数,αt=1.684E-051/℃;管箱圆筒材料在管程设计温度下弹性模量,E h= 191000MPa。

3 基本参数计算3.1 按波纹换热管需要计算的参数波纹换热管轴向单波刚度,按案例正文表3-1查得:K1=56300 N/mm波纹换热管的回转半径(按案例4.1计算),i=(d12+(d1-2δt)2)1/2/4=(252+(25-2×0.8)2)1/2/4=8.56mm 长度为l cr的波纹换热管轴向刚度(按案例3.1计算),K b1=FK1/ l cr=20×56300/600=1876.7N/mm 长度为L的波纹换热管轴向刚度(按案例4.1计算),K b2=FK1/L =20×56300/2000=563.0N/mm 系数(按案例3.1计算),Cr=π[2 l cr K b1/aσt s] 1/2=3.14×[2×600×1876.7/(60.8×171)] 1/2=46.2 波纹换热管稳定许用压应力(l cr /i=600/8.56=70.09>Cr)(按案例式(3)计算),[σ]cr=π2i2K b1/(2a l cr)=3.142×8.562×1876.7/(2×60.8×600)=18.6MPa 管板的管子加强系数(按案例式(5)计算),K=[1.318(Di/δ)(nKb2/E pηδ)1/2]1/2=[1.318×(1000/39)×(452×563.0/196000×0.4×39) 1/2] 1/2=3.12 管束模数(按案例式(6)计算),K t=n K b2/D i=452×563.0/1000=254.5MPa ;换热管束与壳体刚度比(按案例式(7)计算),Q=nL K b2/(E s A s)=452×2000×563.0/(186000×38132)=0.0717 温差产生的当量压力(按案例式(9)第三项计算),γnL K b2/A1=-0.0008578×452×2000×325.02/422062.4=-1.0343.2 按GB 151—1999管板设计需要计算的参数壳体内径面积,A=πD i2/4=3.14×10002 /4=785398.1mm2 ;壳体金属横截面积,A s=πδs(D i+δs)=3.14×12×(1000+12) =38132mm2 ;单根管子金属截面积,a=πδt(d1-δt)= 3.14×0.8×(25-0.8) =60.8mm2;管板开孔后面积,A1=A-nπd22/4=785398.1-452×3.14×322 /4=422062.4mm2;管板布管区的面积,A t=0.866ns2=0.866×452×40=638291.2mm2;管板布管区当量直径,D t=(4A t/π)1/2= (4×638291.2/3.14) 1/2=901.4mm;系数,λ=A1/A=0.5371;系数,β=na/A1=452×60.8/422062.4=0.065系数,Σs=0.4+0.6(1+Q)/λ=0.4+0.6×(1+0.0414)/0.5371=1.563系数,Σt=0.4(1+β)+(0.6+Q)/λ=0.4×(1+0.065)+(0.6+0.0414)/0.5371=1.64 换热管与壳程圆筒的热膨胀变形差,γ=αt(t t-t0)-αs (t s-t0)=1.684×10-5×(100-20)-1.225×10-5×(200-20)=-0.0008578 管板布管区的当量直径与壳程圆筒内直径之比,ρt=D t/D i=901.4/1000=0.9014 管板周边不布管区的无量纲宽度,k=K(1-ρt)=3.12×(1-0.9014)=0.3076系数,按δs /D i、δ′f/D i和δh /D i、δ″f/D i查GB 151—1999图25和图26,C′=0.0063 C″=0.0063ω′=0.000158 ω″= 0.000183壳体法兰与壳体的旋转刚度参数,K f′=[ω′E s]/12=[0.000158×186000]/12=2.449MPa管箱圆筒与法兰的旋转刚度参数,K f″=[ω′E h]/12=[0.000183×191000]/12=2.9MPa旋转刚度无量纲参数,K f= 3.14×5.349/(4×145.07)=0.0289管板第1弯矩系数m1,按K、K f查图27,m1=0.37管板第2弯矩系数m2,按K、Q查图28,m2=1.52系数,ψ=m1/(KK f)=0.37/(3.12×0.0289)=4.103系数,G2,按K、K f查GB 151—1999图29,G2=1.94 管板计算(1) 计算工况:壳程压力作用下的危险组合,计入膨胀差。