糖化车间工艺流程示意图

啤酒糖化车间物料衡算与热量衡算

#30000t/al2°淡色啤酒糖化车间物料衡算及热量衡算)二次煮出糖化法是啤酒生产常用的糖化工艺,下面就以此工艺为基准进行糖化车间的热量衡算。

由于没有物料数量等基础数据,因此,从物料计算开始。

已知物料定额的基础数据如表,绝对谷物的比热容为1. 55Kj/kg*K, 12°麦汁在20°C时的相对密度为1.084, 100°C时热麦汁的体积是20°C时的1.04倍;煮沸温度下(常压100°C)水的气化潜热为I = 2257.2 Kj/kg, 加热过程热损失取15%, 0. 3MPa的饱和水蒸气1=2725. 2 Kj/kg,相应冷凝水的焙为561.47 Kj/kg,蒸汽热效率为0.95,I物料衡算啤酒厂糖化车间的物料衡算主要项目为原料(麦芽、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化糟和酒花糟)等。

1.糖化车间工艺流程示意图2.工艺技术指标及基础数据我国啤酒生产现况决定了相应的指标,有关生产原料的配比、工艺指标及生产过程的损失等数据如上表所示。

根据基础数据,首先进行100血原料生产12。

淡色啤酒的物料计算,然后进行100L120淡色啤酒的物料衡算,最后进行30000t/a啤酒厂糖化车间的物料平衡计算。

3.100kg原料(75%麦芽,25%大米)生产12°淡色啤酒的物料计算(1)热麦汁量麦芽收率为:0. 75 (100-6) 4-100 = 70.5%大米受率为:0. 92 (100-13) 4-100=80. 04%混合原料受得率为:(0. 75X70. 5%+0. 25X80. 04%) 98. 5% = 71. 79%由此可得100kg混合原料可制得的12°热麦汁量为:(71.794-12) X 100 = 598. 3kg12°麦汁在20C时的相对密度为1. 084,而100C热麦汁的体积是20°C时的1.04倍,故热麦汁(100°C)的体积为:(598.34-1.084) XI. 04 = 574 (L)(2)冷麦汁量为574X (1-0. 075) =531 (L)(3)发酵液量为:531X (1-0.016) =522.5 (L)(4)过滤酒量为:522. 5X (1-0. 015) =514. 7 (L)(5)成品啤酒量为:514. 7X (1-0. 02) =504.4 (L)4.生产100 L12°淡色啤酒的物料衡算从上可知,100kg混合原料可生产12°成品淡色啤酒504.4 L,故可得: (1)生产100 L12°淡色啤酒需耗混合原料量为:(100/504.4) X 100 = 19. 83 kg(2)麦芽耗用量为:19. 83X75% = 14. 78 kg(3)大米耗用量为:19. 83X25%=4. 96 kg(4)酒花耗用量为:(对浅色啤酒,热麦汁中加入的酒花量为0.2%)(574/504.4) X 100X0. 2% = 0. 228 kg(5)热麦汁量为:(574/504.4) X 100 = 113. 8 L(6)冷麦汁量为:(531/504.4) X 100 = 105. 3 L(7)湿糖化糟量(设排出的湿麦糟水分含量80%)湿麦糟量为((1-0. 06) (100-75) / (100-80)) X 14. 87 = 17. 47 kg而湿大米糟量:((1-0. 13) (100-92) / (100-80)) X4. 96 = 1.73 kg湿糖化糟量为:17. 47+1. 73 = 19. 2 kg(8)酒花糟量为:(麦汁煮沸过程干酒花浸出率40%,酒花糟水分含量80%)((100-40) / (100-80)) X0. 228 = 0. 684 kg5.30000t/al2°淡色啤酒糖化车间的物料平衡计算如下表:一次糖化定额为混合原料4013kg, 一年糖化1500次(旺季每天6次,淡季4次),得:啤酒糖化车间的物料平衡计算表II热量衡算按一次糖化投料量4013kg计算。

柠檬酸厂糖化发酵车间设计方案(改)

摘要21. 产品介绍22.生产工艺32.1 生产方法32.2 工艺流程32.3 操作工艺43. 工艺计算书53.1 物料衡算53.1.1 工艺技术指标及基础数据53.1.2 原料消耗计算<基准:1吨成品柠檬酸)63.1.3 发酵醪量的计算73.1.4 接种量73.1.5液化醪量计算73.1.6 成品柠檬酸83.1.7 淀粉质原料年产4万吨一水柠檬酸厂总物料衡算83.2 热量衡算93.2.1 液化热平衡计算93.2.2 发酵过程中的蒸汽耗量的计算93.2.3 发酵过程中的冷却水耗用量计算113.2.4 发酵过程中的无菌空气耗用量的计算114. 糖化车间设备设计与选型124.1 调浆桶的选型124.2 喷射加热器的选型124.3 液化维持罐的选型134.4 板式换热器的选型145.发酵车间设备设计与选型145.1 发酵罐的选型145.1.1 发酵罐容积和台数的确定155.1.2 主要尺寸的计算165.1.3 发酵罐冷却面积的计算165.1.4发酵罐搅拌器的设计175.1.5 发酵罐设备结构的工艺设计185.1.6 发酵罐设备材料的选择错误!未定义书签。

5.1.7 发酵罐壁厚的计算错误!未定义书签。

5.2 种子罐的选型215.2.1 种子罐容积和数量的确定215.2.2 种子罐主要尺寸确定225.2.3 种子罐型号确定225.3 贮罐选型225.3.1 发酵成熟醪贮罐225.3.3 设备一览表23结论23谢辞24参考文献24年产40000吨柠檬酸厂糖化、发酵车间的设计摘要本设计采用薯干原料发酵,只需将薯干磨粉,加水调浆,直接加入少量α-淀粉酶液化后,灭菌、冷却,即可接种发酵。

制备柠檬酸一般采用晒干的薯干作为原料。

薯干含水10%-15%、淀粉70%左右、蛋白质6%左右。

薯干原料中的蛋白质可作为氮源供菌体生长。

薯干原料中含有铁、镁、钾、钙等的无机盐,选用的黑曲霉C0527对这些成分不敏感,故不必对原料做任何预处理。

10万吨啤酒厂糖化车间热量衡算

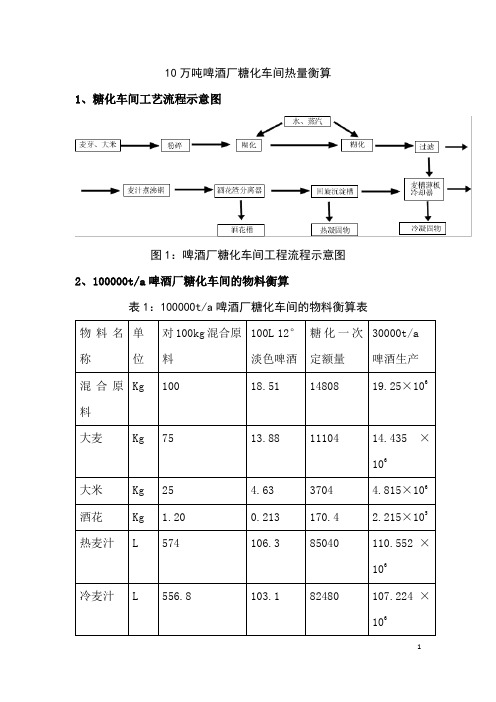

10万吨啤酒厂糖化车间热量衡算1、糖化车间工艺流程示意图图1:啤酒厂糖化车间工程流程示意图2、100000t/a啤酒厂糖化车间的物料衡算表1:100000t/a啤酒厂糖化车间的物料衡算表啤酒厂糖化工艺流程图2:啤酒厂糖化工艺流程图3、糖化用水耗热量Q1根据工艺,糊化锅加水量为:G1=(3704+740.8)×4.5=20001.6(kg)式中,3704kg为糊化一次大米粉量,740.8kg为糊化锅加入的麦芽粉量(为大米量的20%)而糖化锅加水量为: G2=10363.2×3.5=36271.2(kg)式中,10363.2kg为糖化一次糖化锅投入的麦芽粉量,即11104-740.8=10363.2(kg)而11104为糖化一次麦芽定额量。

故糖化总用水量为:G W=G1+G2=36271.2+10363.2=46634.4(kg) 自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:Q1=(G1+G2)cw(t1-t2)= 46634.4×(50-18) 4.18=6.238×106 (KJ) 3.1第一次米醪煮沸耗热量Q2由糖化工艺流程图(图3)可知:Q2= Q21+Q22+Q233.2.1 糖化锅内米醪由初温t0加热到100℃的耗热量Q21Q21=G米醪C米醪(100−t0)计算米醪的比热容C米醪根据经验公式C容物=0.01[(100-ω)c0+4.18ω]进行计算。

式中ω为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).C麦芽=0.01[(100-6)1.55+4.18×6]=1.71KJ/(Kg·K)C大米=0.01[(100-13)1.55+4.18×13]=1.89KJ/(Kg·K)C米醪=(G大米C大米+G麦芽C麦芽+ G1C w)(G大米+G麦芽+ G1)=3704×1.89+740.8×1.71+20001.6×4.183704+740.8+20001.6=3.76 KJ/(Kg·K)(2) 米醪的初温t0设原料的初温为18℃,而热水为50℃,则t0=[(G大米C大米+G麦芽C麦芽)×18+ G1C w×50]G米醪C米醪=[(3704×1.89+740.8×1.71)×18+20001.6×4.18×50]24446.4×3.76=47.1℃其中G米醪=3704+740.8+20001.6=24446.4(kg)(3)把上述结果代如1中,得:Q21=24446.4×3.76(100-47.1)=4862486.746 KJ3.2.2 煮沸过程蒸汽带出的热量Q22设煮沸时间为40min,蒸发量为每小时5%,则蒸发水量为:G V1=G米醪×5%×4060=24446.4×5%×4060=814.88 Kg故Q22= G V1I=814.88×2257.2=1839347.136KJ 式中,I为煮沸温度(约为100℃)下水的汽化潜热(KJ/Kg)3.2.3 热损失Q23米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:Q23=15%(Q21+Q22)3.2.4 由上述结果得:Q2=1.15(Q21+Q22)=1.15(4862486.746+1839347.136)=7707108.964 KJ3.3 第二次煮沸前混合醪升温至70℃的耗热量Q3按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

啤酒厂糖化工段初步工艺设计

啤酒厂糖化工段初步工艺设计生物工程课程设计——啤酒厂糖化工段初步工艺设计班级0902学号39姓名牛倩成绩目录(一)设计任务书 (2)(二)工艺计算 (3)(三)计算结果 (12)(四)问题分析与讨论 (12)(五)附图……………………………………………尾页(一)设计任务书一. 设计任务:对(20000+1000X)吨/年(︱Y-5︱+9)°啤酒厂糖化工段进行初步工艺设计X=39+40=79,Y=9对99000吨/年13°啤酒厂糖化工段进行初步工艺设计二. 技术指标啤酒生产技术指标项目名称百分比(%)项目名称百分比(%)定额指标原料利用率98.5原料配比麦芽70 麦芽水分 5 大米30 大米水分10啤酒损失率(对热麦汁)冷却损失 4.0 无水麦芽浸出75 发酵损失 1.0 无水大米浸出95 过滤损失0.5 麦芽清净和磨碎损失0.1装瓶损失 2.0总损失7.5三. 要求1.依据给出的技术指标,选择适当的糖化工艺并进行糖化工段的物料衡算和热量衡算。

2.将计算结果分别汇总成物料衡算一览表和能量衡算一览表。

3.根据计算结果CAD绘制糖化工段能量平衡图,并打印A3图纸一张。

(二)工艺计算一、99000 t/a啤酒厂糖化车间的物料衡算啤酒厂糖化车间的物料平衡计算主要项目为原料(麦汁、大米)和酒花用量,热麦汁和冷麦汁量,废渣量(糖化槽和酒花槽)等。

1、糖化车间工艺流程流程示意图如图1所示:↙↘↓麦槽酒花渣分离器→回旋沉淀槽→薄板冷却器→到发酵车间↓↓↓酒花槽热凝固物冷凝固物图1.啤酒厂糖化车间工艺流程示2、技术指标表1. 啤酒生产技术指标项目名称百分比(%)项目名称百分比(%)定额指标原料利用率98.5原料配比麦芽70 麦芽水分 5 大米30 大米水分10啤酒损失率(对热麦汁)冷却损失 4.0 无水麦芽浸出75 发酵损失 1.0 无水大米浸出95 过滤损失0.5 麦芽清净和磨碎损失0.1装瓶损失 2.0总损失7.5根据表1的基础数据,首先进行100kg 原料生产13°淡色啤酒的物料计算,然后进行100L 13°淡色啤酒的物料衡算,最后进行99 000t/a 啤酒厂糖化车间的物料平衡计算。

啤酒产糖化车间工艺流程设计

啤酒产糖化车间工艺流程设计文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]《发酵工艺设计》30200t/a啤酒厂糖化车间工艺流程设计设计人:汪海宾学校:开封大学专业:生物化工工艺班级: 09生化 1学号: 98指导老师:胡斌杰2011年10月目录一、绪论······················································设计的目的设计思想啤酒酿造业存在的问题二、设计任务书················································三、生产工艺流程图及生产过程 (5)68糊化............................................................... (8)糖化............................................................... (9)过滤............................................................... (10)麦汁煮沸与酒花的添加............................................................... (10)麦汁热凝固物的沉淀............................................................... (11)麦芽汁冷....................................................................... . (11)四、30200t/a啤酒厂糖化车间的物料衡算·······················111213五、啤酒厂糖化车间生产设备的设计与选型························5 1.啤酒厂糖化设备的组合方式.糊化设备功能用途糊化锅容积的确定糊化锅的主要尺寸换热面积糖化设备糖化锅容积的确定糖化锅的主要尺寸加热面积过滤槽煮沸锅回旋沉淀槽········································六、环境保护(啤酒工厂三废处理)········································、三废概况················································、三废的治理··降低废水污染强度的措施废水处理方法防尘、除尘噪音的防治······································七、设计评价和总结············································八、参考文献···················································前言啤酒是以优质大麦芽为主要原料,啤酒花为香料,经过制麦芽、糖化、发酵等工序制成的富含营养物质和二氧化碳的酿造酒。

糖化车间工艺流程示意图

)糖化车间工艺流程示意图(图2-12.2.1水蒸麦芽、大米粉碎糊化糖化过滤麦槽麦汁煮沸锅酒花渣分离器回旋澄淀槽薄板冷却器酒花糟热凝固物冷凝固物图2-1啤酒厂糖化车间工艺流程示意图第三章主要设备计算与选型3.1发酵罐的计算与选型3.1.1 发酵罐的选型圆筒体锥底立式发酵罐(简称锥形罐),已广泛用于上面或下面发酵啤酒生产。

它与传统的发酵方式相比有如下特点:a锥形发酵罐具有锥形罐底,所以前发酵结束后回收酵母非常方便。

b 锥形发酵罐在罐体上设有冷却部件,冷却面积能够满足工艺降温要求,锥底部分也设有冷却部件,以利于酵母的沉降和保存。

而且膳体自身进行保温处理,大大降低冷耗。

c锥形发酵罐是密封容器,可以进行CO洗涤,也方便回收CO,可做发酵22罐及贮酒罐。

d罐内的发酵液由于罐体的高度而产生的CO梯度以及冷却方位的控制,可2以使发酵液形成自下而上的自然对流。

对流情况与罐体的形状、大小和冷却系统都有着密切的关系。

e锥形发酵罐易于实现自动化控制,操作十分方便,还可以进行自动清洗,改善了劳动条件和卫生条件。

f锥形发酵罐向立面发展,节约了大量的站地面积。

[10]。

其D:H1.5—6均般常用的规格见表锥形发酵罐的规格很多,—3-1的范4—2:H=1:D可取得良好的效果。

但从以往的设计和使用情况来看,控制.围较合适。

锥底角α一般采用60°或75°为宜。

本设计采用为α为60°。

麦汁、酵母、啤酒均由锥底口进入或排出,发酵结束后回收酵母方便,所采用的酵母菌株应该是凝集沉淀性好的酵母菌种。

锥底表面尽可能打光,这样有利于酵母的沉降和排除。

3.1.2 发酵罐的冷却设备罐体设夹套冷却,冷媒采用25%的乙二醇或乙醇间接冷却,也可用液氨直接冷却。

冷却面积要能够满足工艺上降温要求。

啤酒发酵罐的冷却面积可参考表[11]。

-2计算3上述简体面积视圆柱体部分高度可分为2—3段均匀分布,上段冷带的顶部一般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥表3-1 锥形发酵耀常用规格表3-2 发酵耀冷却面积参考值体般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥冷却面积区左右,3/1冷却面积区域应小于锥体表面积的左右,3/1体表面积的.以有利于酵母的沉冷却区域应尽量靠近锥体底部,域应小于锥体表面积的70%,[12,13]降和保存。

糖化车间工艺流程图

工艺参数 温度 pH 糖化周期 虑前糊精 虑前透光

工艺参数 过滤压力 过滤速度 m³ /h 日过滤量 吹风时间

工艺参数 含量% 糊精 透光 一效温度/ 真空度 二效温度/ 真空度 三效温度/ 真空度 四效温度/ 真空度

工艺参数 浓度Be 糊精 透光 含量%

工艺参数 含量% 糊精 透光 DE值 日送糖量 主流程 去向 主流程线

工艺参数 调后浓度Be pH 加酶量 加碱量

工艺参数 初始pH 液化时间 补加碱量 调后pH

工艺参数 蒸汽压力 被压压力 喷射温度ºC 喷射流量 (m³ /h) 日处理量

工艺参数 保压温度ºC 压力 流量 (m³ /h) 日处理量

工艺参数 压力 pH 温度 DE值 流量 (m³ /h) 日生产量

工艺参数 温度 调后pH 加酸量

蒸汽管路

图 例

淀粉酶

HCl

糖渣

发酵系统

冷凝水

工艺参数 工艺参数 HCl厂家 酶型号 浓度% 加酶比例 加酸量Kg/h 含量% 日用酸 日加酶量Kg

工艺参数 残糖含量 水分 日产量

工艺参数 浓度Be pH 含量% 糊精 透光 日送糖量 pH

工艺参数

原辅料

原辅料加入

副产品流程线

温度 产量m³ /h 日产量 去向 副产品流程 蒸汽 发酵系统

糖化一车间工艺流程图 创建日期:2012年01月01日

调浆水

液碱

蒸汽Biblioteka 冷凝水冷凝水糖化酶

混糖罐

蒸汽

工艺参数 pH 温度ºC 水来源 日用水量m³

工艺参数 碱名称厂家 温度ºC 碱液浓度% 日用碱量

工艺参数 蒸汽压力 蒸汽消耗 T/h 日用蒸汽量 吨 pH

工艺参数 pH

糖化车间工艺流程

糖化车间工艺流程

《糖化车间工艺流程》

糖化车间是生产糖化酶和其他生物技术产品的重要场所,其工艺流程对产品质量和产量具有重要影响。

下面将介绍糖化车间的工艺流程。

首先是原料配料。

糖化车间的原料主要包括淀粉、麦芽、水等。

在配料过程中需要根据产品要求和工艺参数精准控制原料的添加比例和混合均匀度。

接着是糖化。

糖化是利用糖化酶将淀粉水解为麦芽糖和其他多糖的反应过程。

在糖化过程中需要控制温度、pH值和搅拌等

参数,使糖化酶在最适合的条件下发挥最佳作用,产生高质量的糖化产物。

然后是发酵。

发酵是将糖化产物转化为酒精或其他有机酸的过程,需要添加发酵菌且控制发酵温度、通气量等参数。

最后是提取和精制。

在发酵产物中提取目标产品,并通过过滤、结晶和干燥等方法进行精制,得到纯净的生物技术产品。

以上就是糖化车间的工艺流程,通过合理控制每个环节的工艺参数和生产条件,可以获得高效、高质的生物技术产品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.2.1糖化车间工艺流程示意图(图2-1)粉碎糊化糖化过滤麦槽麦汁煮沸锅酒花渣分离器回旋澄淀槽薄板冷却器酒花糟热凝固物冷凝固物图2-1啤酒厂糖化车间工艺流程示意图第三章主要设备计算与选型3.1发酵罐的计算与选型3.1.1 发酵罐的选型圆筒体锥底立式发酵罐(简称锥形罐),已广泛用于上面或下面发酵啤酒生产。

它与传统的发酵方式相比有如下特点:a锥形发酵罐具有锥形罐底,所以前发酵结束后回收酵母非常方便。

b 锥形发酵罐在罐体上设有冷却部件,冷却面积能够满足工艺降温要求,锥底部分也设有冷却部件,以利于酵母的沉降和保存。

而且膳体自身进行保温处理,大大降低冷耗。

c锥形发酵罐是密封容器,可以进行CO2洗涤,也方便回收CO2,可做发酵罐及贮酒罐。

d罐内的发酵液由于罐体的高度而产生的CO2梯度以及冷却方位的控制,可以使发酵液形成自下而上的自然对流。

对流情况与罐体的形状、大小和冷却系统都有着密切的关系。

e锥形发酵罐易于实现自动化控制,操作十分方便,还可以进行自动清洗,改善了劳动条件和卫生条件。

f锥形发酵罐向立面发展,节约了大量的站地面积。

锥形发酵罐的规格很多,—般常用的规格见表3-1[10]。

其D:H1.5—6均可取得良好的效果。

但从以往的设计和使用情况来看,控制D:H=1:2—4的范围较合适。

锥底角α一般采用60°或75°为宜。

本设计采用为α为60°。

麦汁、酵母、啤酒均由锥底口进入或排出,发酵结束后回收酵母方便,所采用的酵母菌株应该是凝集沉淀性好的酵母菌种。

锥底表面尽可能打光,这样有利于酵母的沉降和排除。

3.1.2 发酵罐的冷却设备罐体设夹套冷却,冷媒采用25%的乙二醇或乙醇间接冷却,也可用液氨直接冷却。

冷却面积要能够满足工艺上降温要求。

啤酒发酵罐的冷却面积可参考表3-2计算[11]。

上述简体面积视圆柱体部分高度可分为2—3段均匀分布,上段冷带的顶部一般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥表3-1 锥形发酵耀常用规格表3-2 发酵耀冷却面积参考值体般设置在工作液面以下150mm;锥体部分也应设一段冷带,冷带面积一般为锥体表面积的1/3左右,冷却面积区域应小于锥体表面积的1/3左右,冷却面积区域应小于锥体表面积的70%,冷却区域应尽量靠近锥体底部,以有利于酵母的沉降和保存[12,13]。

3.1.4 发酵罐生产能力,数量和容积的确定a.发酵罐溶剂的确定:现以100m3为例。

b.生产能力的计算:由生产40000t/a啤酒厂的工艺计算得,每糖化一次得到冷麦汁27740L,由于淡季糖化4次/d,旺季6次/d,则取平均每天糖化6次,则每天得到冷麦汁为V冷麦汁=27740×6=166.44 (m3)设发酵罐的填充示数为70%,则每天需要的发酵罐总容积:V0=V冷麦汁/70%=166.44/0.7=237.77m3c.发酵罐个数的确定:查表得:公称体积为100m3的发酵罐,总容积为118m3由公式得:N1=V0τ/(24V总·φ)=237.77×7.24/(24×118×0.7)=20.16所以取公称体积100m3的发酵罐21个d. 主要尺寸的计算,现以公称体积100m3的发酵罐计算,按表3-2所示。

V全=V筒+V上封+V下封=118m3封头折边忽略不计,以方便计算,则有V全=0.758D2×2D+π/24D3+3½π/24 D3=118H=2D解方程得:D=(118/1.83)1/3=4.009m 取D=4mH=2D=8m;根据附录得[14],知封头高H封=h a+h b=1000+50=1050mm验算全容积V全V全=V筒+ V上封+V下封=0.785D2×2D+π/24D3+3½π/24 D3+0.785×42×0.05×2=118.74m3V全=V全e. 搅拌器的设计搅拌器叶径D i=D/3=4/3=1.33m 取d=1.3(m)叶宽B=0.2d=0.2×1.3=0.26(m)弧长l=0.375d=0.375×1.3=0.49(m)底距C=D/3=4/3=1.3(m)盘径d i=0.75Di=0.75×1.3=0.98(m)叶弦长L=0.25d=0.25×1.3=0.33(m)叶距Y=D=4m弯叶板厚δ=12(mm)3.2 糖化锅(或糊化锅)的计算啤酒厂一次糖化的糖化锅中投麦芽粉3049.66kg,麦芽粉糖化用水为10673.81kg,糖化醪量为13723.47kg。

一次糖化在糊化锅内投麦芽粉217.34kg,同时投入大米粉1086.7kg,投料(包括大米粉和麦芽粉)用水为5868.18kg,糊化醪量为7172.22kg。

混合后,混合醪为20656.616kg。

设麦芽粉和大米粉含水量均为11%。

糖化醪干物质%=(1304.04+3049.66)(1-0.11)/ 20656.616×100%=18.76%查表得相对密度为1.07[9]。

则糖化有效体积=20656.616/(1.07×1000)=19.3取糖化锅的充满系数为0.7,则:糖化锅的总体积=19.3/0.7= 27.57 (m3)采用平底糖化锅,取糖化锅直径D与高度H之比为2:1。

即:H=0.5D则D3=19.3/(0.785×0.5)D=3.66(m)所以H=7.32(m)糖化锅升气管直径D1:π/4D12=0.02×π/4D2=0.02×π/4×(3.66)2所以D1=0.52(m)3.3 过滤槽糖化醪的过滤是啤酒厂获得澄清麦汁的一个关键设备。

国内对糖化醪过滤主要有两种设备,即有平底筛的过滤槽和板框过滤机。

近年来国内外使用的快速过滤器(Nooter strain master)能强化糖化醪的过滤[16]。

图纸过滤槽图中的过滤槽是快速过滤槽,是一种在低真空下操作的新型糖化醪过滤设备。

该过滤设备有圆柱形和长方形槽身,低部为锥形,本设计采用圆柱形的槽身。

在槽身下部装有5~7层成网状而互相沟通的的过滤管,上有条形滤孔,每一层过滤管为一独立的过滤单元。

过滤操作是:先把糖化醪用泵输送到已用热水预热过的过滤槽中,醪液通过两个分配器均匀地分配到槽内,在滤管上形成滤层。

当滤液没过滤管后,开始用泵抽滤。

开始流出的麦汁比较混浊,用泵返回过滤槽,待麦汁清凉透明后送入麦汁煮沸锅。

一般抽滤时间约为15~20min左右。

麦槽洗滤多用自动控制,洗涤时间一般为20min。

麦槽的排出是利用压缩空气和螺杆泵来完成。

快速过滤槽过滤面积比传统的麦汁过滤槽大3倍。

因为使用离心泵抽滤,为增加了过滤压力差,过滤速度加快,因此每昼夜周转次数可达10~12次。

其缺点是麦汁透明度不及传统过滤槽好。

第四章管道布置4.1 车间管道布置设计的任务与原则4.1.1 车间管道布置设计的任务车间管道布置设计的任务是用管道把由车间布置固定下来的设备连接起来,使之形成一条完整连贯的生产工艺流程图。

因此要求确定各个设备管口方位和各个管段(包括阀件)、管件和仪表)在空间的具体位置以及它们的安装、连接和支撑方式等。

车间内布置的设备是单独、孤立的单体设备,只有通过工业管道的连接,才能满足生产设备对物料的供须要求,组成完整连贯的生产工艺流程图。

因此,工业管道是生产工艺流程。

因此,工艺管道是生产工艺流程中不可分割的组成部分,也是车间设计的重要内容之一。

4.1.2 车间管道布置设计的原则a. 管道布置设计不仅影响工厂(车间)整齐美观,而且直接影响工艺操作,产品质量,甚至导致杂菌或噬菌体污染,也影响安装检修和经济合理性。

因此,管理布置首先应满足生产需要和工艺设备的要求,便于安装、检修和操作管理。

b. 尽可能使管线最短、阀件最少。

必须避免管道在平面上迂回折返,立面上弯转扭曲等不合理布置。

凡是高浓度介质尽可能采用重力自流传送,须保持设备一定真空度的水腿等管线,尽可能保持垂直泻泄状态。

c. 车间管道内一般采用明线敷设(与住宅建设不同),安装费用底,检修安装方便,操作人员容易掌握管道的排列和操作。

d. 车间内工艺管道布置普遍采用沿墙、楼板底或柱子的成排安装法,使管线成排成行平行直走,并协调各条管道的标高和平面坐标位置,力争共架敷设,使其站空间小。

尽量减少拐弯,避免挡板和门窗启闭,适当照顾美观。

e. 管架标高应不影响车辆和人行交通,管底或管架梁底距行车道路面高度要大于4.5m,人行道要大于2.2m,车间次要通道最小净空高度为2m,管廊下通道的净空要大于3.2m,有泵时要大于4m。

f. 分层布置时,大管径管道、热介质管道、气体管道、保温管道和无腐蚀性管道在上;小管径、液体、不保温、冷介质和有腐蚀性介质管道在下。

引支管时,气体管从上方引出,液体管从下方引出。

g. 管径大的、常温的、支管少的、不常检修的和无腐蚀性介质的管道靠墙;管径小的、热力管道、常检修的支管多的和有腐蚀性介质的管道靠外。

h. 管道穿过楼板、墙壁时,应预先留孔。

穿过楼板或墙壁的管道,其法兰或焊口均不得位于楼板或墙壁中。

i. 易堵塞管道在阀门前接上水管或压缩空气管。

j. 管道应避免经过电动机或配电板上空,以及两者的邻近。

k. 输送腐蚀性介质管道的法兰不得位于通道的上空;与其他介质管道并列时,应保持一定距离,且略低。

l. 阀门和就地仪表的安装高度应满足操作和检查的方便。

如果阀门位置过高,可接长阀杆,使开关手轮或手柄位于适合操作的位置。

m. 室外架空管道的走向宜平行于厂区干道和建筑物。

n. 不锈钢管道不得与碳钢支架或管托架长期直接接触,以免形成腐蚀核心。

必须在管托上涂漆或衬以不锈钢块予以隔离。

o. 一般的上下水管及废水管适用于埋地敷设,埋地管的安装深度应在冰冻线以下。

4.2 发酵车间管道布置发酵工厂车间管道布置(见图纸发酵车间流程图),除了必须遵守上述的设计原则外,还必须考虑到发酵工厂对无菌要求的特殊性。

如果对发酵工厂的生产特点,对染菌的概念理解不够,按一般化工厂管道的常规要求进行管道布置,将会给生产带来严重影响,造成重大损失。

所以,对发酵工厂车间管道布置的特殊要求,必须十分重视。

尤其是发酵车间,更应考虑到车间管道布置必须符合防止微生物污染的特殊要求。

下面是发酵车间管道布置的特点:a.选择恰当的管材和阀门由于发酵液具有一定的酸度和含有某些腐蚀性强的物质,管道阀门容易受到腐蚀引起渗漏,造成染菌。

因此,选择恰当的管材和阀门是防止污染,保证正常生产的重要环节。

b.选择正确的管道连接除上下水管可以用螺纹连接外,其余管道以焊接或法兰连接为宜。

因螺纹连接由于管道受冷、热、震荡等的影响。