Moldflow的模流分析入门实例要点知识分享

Moldflow模流分析实例教程

Moldflow模流分析实例教程Moldflow是由Autodesk公司开发的一款CAD/CAM软件,它可以分析各种注塑工艺的参数,帮助用户设计、优化和验证注塑模具、工艺、材料等,从而达到降低成本、提高生产效率和质量的目的。

本文将以一个实例为依据,介绍Moldflow的基本工作流程和操作方式。

1. 建立注塑模型首先,我们需要建立一个注塑模型。

这里以一个简单的汽车零件为例。

我们可以使用任何一款CAD软件来建模,然后将模型导入Moldflow中。

在导入模型之前,需要检查模型的缺陷、尺寸和材料属性等,确保模型符合注塑制造的要求。

在Moldflow中,模型的尺寸单位可以是毫米或英寸,也可以根据需要进行调整。

2. 定义材料属性完成模型的导入后,我们需要定义模型所用的注塑材料属性。

这些属性包括材料的熔点、热膨胀系数、热导率等。

Moldflow提供了许多预定义的材料,用户也可以自己手动定义材料属性。

在定义材料属性时,需要确保材料的属性与实际情况相符。

3. 定义注塑工艺参数接下来,我们需要定义注塑工艺的参数。

这些参数包括注塑温度、压力、速率、冷却时间等。

Moldflow提供了多种预定义的注塑工艺参数,用户也可以自己手动定义注塑工艺参数。

在定义注塑工艺参数时,需要考虑到模型的几何形状、材料的性质和注塑过程中可能出现的缺陷等因素。

4. 进行模拟分析完成注塑模型、材料属性和注塑工艺参数的定义后,我们可以进行模拟分析。

这一步可以帮助用户了解注塑模型在实际制造中的性能表现,包括可能出现的缺陷、翘曲、收缩等现象。

模拟分析也可以帮助用户优化模型的设计和注塑工艺参数,以便实现最佳生产效率和质量。

在Moldflow中,用户可以通过“可视化”、“图表”等多种方式查看模拟结果。

5. 优化模型设计和注塑工艺参数根据模拟分析的结果,用户可以优化注塑模型的设计和注塑工艺参数,以便进一步提高生产效率和质量。

优化过程可以是一个反复迭代的过程,涉及到材料选择、模型修正、注塑参数调整等多个方面。

模流分析(MOLDFLOW)

一. 压力條件对产品的影响1.高保压压力能夠降低產品收縮的機會补充入模穴的塑料越多,越可避免產品的收縮高保压压力通常會造成产品不均勻收縮,而导致產品的翹曲变形对薄殼產品而言,由於壓力降更明顯,上述之情況更加嚴重2.Over packing 過保壓保壓壓力高,澆口附近體積收縮量少遠離澆口處保壓壓力低且體積收縮量較大導致產品翹曲變形,產品中央向四周推擠形成半球形(Dome Shape)3. Under packing 保壓不足澆口附近壓力低遠離澆口處壓力更低導致產品翹曲變形,產品中央向四周拉扯形成馬鞍形Twisted shape保壓時間如果夠長,足夠使澆口凝固,則可降低體積收縮的機會澆口凝固後,保壓效果就無效果一、澆口位置的要求:1.外观要求(浇口痕跡, 熔接线)2.產品功能要求3.模具加工要求4.產品的翹曲变形5.澆口容不容易去除二、对生产和功能的影响:1.流長(Flow Length)決定射出壓力,鎖模力,以及產品填不填的滿流長縮短可降低射出壓力及鎖模力2.澆口位置會影響保壓壓力保壓壓力大小保壓壓力是否平衡將澆口遠離產品未來受力位置(如軸承處)以避免殘留應力澆口位置必須考慮排氣,以避免積風發生不要將澆口放在產品較弱处或嵌入处,以避免偏位(Core Shaft)三、选择浇口位置的技巧1.將澆口放置於產品最厚處,從最厚處進澆可提供較佳的充填及保壓效果。

如果保壓不足,較薄的區域會比較厚的區域更快凝固避免將澆口放在厚度突然變化處,以避免遲滯現象或是短射的發生2.可能的話,從產品中央進澆將澆口放置於產品中央可提供等長的流長流長的大小會影響所需的射出壓力中央進澆使得各個方向的保壓壓力均勻,可避免不均勻的體積收縮射出量/切换点的影响射出量可由螺杆行程距离的設定決定射出量包括了填滿模穴需要的塑胶量以及保压時須填入模穴的塑膠量切換點是射出機由速度控制切換成壓力控制的點螺桿前进行程過短(切換點過早)會導致保壓壓力不足假如保压压力比所需射出壓力還低,產品可能发生短射PVT特性p –压力; v –比容; T –溫度描述塑胶如何随着压力及溫度的变化而发生体积上的变化。

moldflow分析案例解读

水路排布: 增加水路/支流; 改变位置

水温: 可设定到3种不同的温度

增加入子(insert)

流动率

保压分析

保压分析

保压分析最好在完成了零件的填充优化、流道

的尺寸优化、流道平衡和冷却分析后再进行。

MPa

选择保 压压力 , 设

定保压 曲线 , 进行

保压模拟分析。

保压曲线

temperature )

• 填充结束时的凝固层系数(Frozen layer

fraction )

• 胶料来源(Grow from)

• 填充结束时刻的压力(Pressure )

结果解释

中间数据结果

记录填充和保压过程中的多个时刻的结果。默

认设置是在填充阶段和保压阶段各记录20 个数据

点。可设置的中间结果的数量范围为0 到100。默

根据此图相应的调整冷却系统及浇注系统可以得到更好

的保压效果。

体积收缩 Volumetric Shrinkage

左图显示的是各

处的体积收缩百

分比。

作用: 体积收缩越均匀产品质量越好,翘曲量越小,收

缩不均可能产生局部严重缩水、凹痕等缺陷。根据图中

显示的收缩量,相应调整保压曲线,可以获得更好的保

压效果。

• 随时间降低压力一直降到浇口处为零

曲线保压

• 何时采用曲线保压曲线

• 当机器有能力时

• 当产品壁厚变化不大时

• 当翘曲很重要时

保压术语

实际注射时间

实际注射时间

制作保压曲线

• 最佳化

• 产品填充

• 流道平衡

• 冷却

• 确定初始保压压力

• 以机器最大锁模力的80%作为保压压力最大值(公

Moldflow第一章 模流分析基础

f.冷却时间

冷却时间主要取决于塑料产品的壁厚、模具的温度、塑料的热性能和结晶性能。 冷却时间一般约为30~120s,冷却时间较短时很难达到理想的冷却效果。冷却 时间较长时,则会增加成型周期,有时还会造成产品脱模困难。冷却时间的长 短一般为不影响产品脱模时不引起变形为原则。Moldflow软件允许用户对冷却 时间和冷却液温度等进行相关的设置,以满足不同冷却方案的需要。

2. 常 用 塑 料 的 特 性

PE(聚乙烯) (1)结晶性料,吸湿性小。如热时间不宜过长,否则会出现分解,烧焦现象。 (2)耐腐蚀性,电绝缘性优良,可用玻璃纤维增强。按密度份为三类:①低密度聚乙烯 (LDPE);②中密度聚乙烯MDPE);③高密度聚乙烯(HDPE)。低密度聚乙烯的熔 点,刚性,硬度和强度较高,吸水性小,有良好的电性能和耐辐射性;中密度聚乙烯的柔 软性,伸长率,冲击强度和渗透性较好;高密度聚乙烯冲击强度高,奈疲劳,耐磨。 (3)流动性极好,流动性对压力变化比较敏感。 (4)宜用高压低温注塑,保压应充分。 (5)收缩率范围和收缩值大,取向性明显,易变形翘曲。冷却速度慢,模具应设冷料穴。 (6)成型温度范围为140~220℃。 (7)低密度聚乙烯适于制作耐腐蚀零件和绝缘零件;中密度聚乙烯适于制作薄膜;高密 度聚乙烯适于制作减震,耐磨和传动零件。 PP(聚丙烯) (1)结晶性料,吸湿性小,光泽好,易着色。但易发生溶体破裂,长期与热金属接触易 分解。 (2)流动性较好,但收藏范围及收缩值大,易发生缩孔,凹痕和变形。 (3)冷却速度快,浇注系统及冷却系统应缓慢散热。应注意控制成型温度,料温低取向 性明显,模具温度偏低时,制品结晶度低,密度小,内应力较大,但外观质量较差。模具 温度大于90℃时易出现翘曲和变形现象。 (4)塑件应避免缺口和尖角,以防止应力集中。 (5)成型温度范围为16~220℃。 (6)适于制作一般机械零件,耐腐蚀零件和绝缘零件。

Moldflow的模流分析入门实例[精品文档]

![Moldflow的模流分析入门实例[精品文档]](https://img.taocdn.com/s3/m/118dafb902d276a200292ef2.png)

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

Moldflow的模流分析入门实例要点

Moldflow的模流分析入门实例要点Moldflow是一款流行的注塑工艺分析软件,可以在产品设计阶段对注塑模具和工艺进行模拟,从而有助于优化产品设计和减少制造成本。

本文将介绍Moldflow的基本概念和流程,并演示一个简单的模流分析入门实例。

Moldflow的基本概念和流程什么是Moldflow?Moldflow是一款通过计算机模拟注塑模具和工艺的软件,可以预测零件的尺寸、热变形、缩短时间和熔融等特性,从而帮助用户优化工艺设计和改善质量。

Moldflow的工作原理和流程1.构建几何模型:首先需要将设计好的三维模型导入Moldflow中,并定义注塑件的材料和成型工艺参数。

2.网格划分:模型构建完成后,需要将它离散化成三角形网格,以便计算机进行数值模拟。

3.材料模型:材料模型是与材料性能相关的方程式、曲线及其参数。

Moldflow包含了多种材料模型,用户可以选择最适合自己项目的模型。

4.模拟运行:设置计算条件并运行模拟,在计算过程中,Moldflow会根据模型的精度和计算机性能,自动划分计算网格,利用有限元技术模拟注塑工艺的各种物理现象。

5.结果分析:模拟完成后,可以查看模拟结果,比如注射时间、注塑温度、断面压力、熔接线、应力分布等。

模流分析入门实例注塑模具设计和工艺参数的选择对注塑生产过程中产品的质量和成本产生很大的影响。

在这个入门实例中,我们将模拟一个中空塑料球的生产过程,旨在演示Moldflow的基本功能和流程。

步骤1:构建几何模型首先我们需要构建完整的几何模型,这里我们以一个中空的塑料球为例。

导入模型后,需要进行几何模型的处理,使它符合注塑制造的要求,比如需要添加浇口、排气道等。

步骤2:网格划分然后进行网格划分,即把整个模型划分成数以万计的小三角形,使得计算机能够模拟注塑过程中的各项复杂物理现象。

步骤3:材料模型选择合适的热塑性塑料材料模型,在Moldflow中有多种模型可以选择,用户需根据自己的设计要求和材料特性选择最优模型。

moldflow模流分析

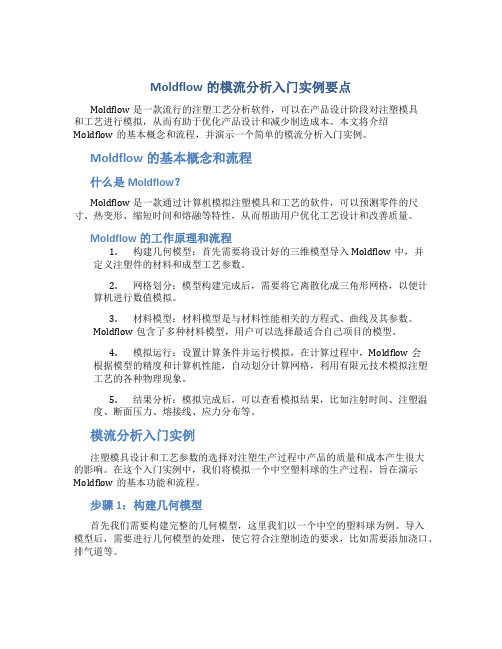

模流分析报告

单位:

作者:

学号:

日期:

一、模型修复及网格划分

二、浇口位置分析

材料:牌号为Hostacom M3 U42 L204110

推荐工艺:模具表面温度:55℃

熔体温度:230℃

最大剪切应力:0.25MPa

最大剪切速率:100000 1/s

模具温度范围(推荐):20-90℃

熔体温度范围(推荐):200-260℃

绝对最大熔体温度:300℃

顶出温度:112℃

浇口位置分析结果如下:

三、充填分析

分析总结

此次分析的模型需要极强的moldflow运用能力,分析耗时时间很长。

在纵横比修复过程中也遇到了很大的困难,但是在这期间同学们给予了我不少的帮助,使我猜能够顺利的完成这次分析。

虽然这次做的过程中出现了很多次的失败,但是我相信,在处理这些问题时所用到的和处理问题的方法在我以后的人生中会给予我很大的帮助。

模流分析(moldflow)从入门精通教程

模流分析(moldflow)从入门精通教程

什么是moldflow:

在以往的模具设计行业中,都是一些在一线制造模具,修理模具的一些老师傅,他们都是凭借自己多年的经验,设计出来的模具并不能达到理想的要求,塑件的表面粗糙,凹陷等现象时有发生,导致企业生产效率较低,整个模具市场制造成本较高。

现在我们运用Moldflow软件对塑件进行分析,从材料、最佳浇注位置、-模几腔、流道、冷却系统的对比分析,结合零件本身的性质,从而选择出最佳方案,为接下来的模具.设计提供理论基础。

本次案例设计运用Moldflow软件对调色盘注塑的填充、冷却等行为进行了动态模拟,为该制品的模具设计和注塑工艺参数的确定提供理论依据,从而改善制品的成型质量。

运用Moldflow软件对各主要参数进行对比,选择最佳方案,从而达到边设计边改进的效果。

总结:此零件的材料为ABS,由充填时间、冻结层因子、气穴分析等分析,得知调色盘适合使用点浇口,为不影响塑件的表面质量,方便塑件顶出,所以选择点浇口且在零件内表面。

面上的全局边长为2mm时,最佳浇口位置为点1323.综合零件产量,以及零件对表面的光滑度要求所以选择一模四腔。

选择管道直径为10mm, 水管与零件距离为50mm,管道数为8,管道中心之间距为30,零件之外距离为100mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于MOLDFLOW的模流分析技术上机实训教程主编:姓名:年级:专业:南京理工大学泰州科技学院实训一基于Moldflow的模流分析入门实例1.1Moldflow应用实例下面以脸盆塑料件作为分析对象,分析最佳浇口位置以及缺陷的预测。

脸盆三维模型如图1-1所示,充填分析结果如图1-2所示。

图1-1 脸盆造型图1-2 充填分析结果(1)格式转存。

将在三维设计软件如PRO/E,UG,SOLIDWORKS中设计的脸盆保存为STL格式,注意设置好弦高。

(2)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 “创建新工程”对话框图1-4 工程管理视图(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5 导入选项单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

图1-6 脸盆模型图1-7 工程管理视窗图1-8 方案任务视窗(4)网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图1-9所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看,如图1-10所示。

图1-9 “生成网格”定义信息图1-10 网格日志划分完毕后,可以看见如图1-11所示的脸盆网格模型,此时在管理视窗新增加了三角形单元层和节点层,如图1-12所示。

图1-11 网格模型图1-12 层管理视窗(5)网格检验与修补。

网格检验与修补的目的是为了检验出模型中存在的不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。

选择“网格”,“网格统计”命令,系统弹出“网格统计”对话框,如图1-13所示。

图1-13 “网格统计”对话框“网格统计”对话框显示模型的纵横比范围为1.155000~45.92000,匹配率达到82.5%大于80%,重叠单元个数为0,自动划分网格的脸盆模型网格匹配率较高,达到计算要求。

(6)选择类型分析。

Moldflow提供的分析类型有多种,但作为产品的初步成型分析,首先的分析类型为“浇口位置”,其目的是根据“最佳浇口位置”的分析结果设定浇口位置,避免由于浇口位置不当引起的不合理成型。

双击方案任务视窗中的图标,或者选择“分析”,“设定分析序列”命令,系统自动弹出“选择分析顺序”对话框,如图1-14所示。

图1-14 “选择分析顺序”对话框选择对话框中的“浇口位置”,单击“确定”按钮,此时方案任务视窗中第三项变为。

分析类型选定。

(7)定义材料类型。

塑料脸盆的成型材料使用默认的PP材料。

在方案任务视窗中的“材料”栏显示。

(8)浇口优化分析。

浇口优化分析时不需要事先设置浇口位置。

成型工艺条件采用默认。

双击方案任务视察中的“立即分析”,系统弹出1-15所示的信息提示对话框,单击“确定”按钮开始分析。

当屏幕中弹出分析完成对话框时,如图1-16所示,表面分析结束。

方案任务视窗中显示分析结果,如图1-17所示。

图1-15 信息提示对话框图1-16 分析完成图1-17 方案任务视窗分析日志窗口中的GATE信息的最后部分给出了最佳的浇口位置结果,如图1-18所示,最佳的位置出现在N208节点附近。

选中图1-17所示的方案任务视窗中的“最佳浇口位置”复选框,模型显示区域会给出结果图像。

如图1-19所示。

图1-18 结果概要图1-19 结果图像(9)复制模型。

完成最佳浇口位置设置后,下面进行产品初步分析。

首先从最佳浇口位置分析中复制模型。

在工程管理视窗中右击已经完成分析的LP_1study,在弹出的快捷菜单中选择“复制”命令。

此时在工程管理窗口中出现了LP_1study(copy),然后双击该图标,如图1-20所示。

图1-20 复制工程(10)设定分析类型。

产品初步成型分析包括“流动+翘曲”。

双击方案任务视窗中的图标,系统弹出“选择分析顺序”对话框,如图1-21所示。

选择“流动+翘曲”,单击“确定”按钮,完成分析类型的选定,如图1-22所示。

图1-21“选择分析顺序”对话框图1-22 方案任务发生变化(11)设定注射位置。

根据优化结果,选择最佳浇口位置节点N208。

在工具栏上“选择”文本框中如图1-23输入“N208”,按“enter”键,即选中节点N208,双击方案任务视窗中的,此时光标变为“十”字,选择模型上粉红色的节点N208,浇口位置设定完毕,如图1-24所示。

图1-23 选择查找图1-24 浇口位置设定完毕(12)工艺参数设定。

本例采用默认的工艺参数,双击方案任务视窗中的图标,系统弹出“成型参数设置向导“对话框,如图1-25所示。

采用默认值,单击“下一步”按钮,进入“成型参数向导”对话框的第二页,选中“分离翘曲原因”复选框。

单击“完成”按钮,结束工艺过程参数的定义,如图1-26所示。

图1-25 “成型参数设置向导”对话框图1-26 “成型参数设置向导”对话框2 (13)分析计算方案任务视窗中各项任务前出现图标,表明该任务已经设定。

即可进行计算。

双击“立即分析图标”,MPI求解器开始计算。

最后弹出“分析完成”菜单栏,分析结束。

(14)结果查看。

分析结束后,MPI生成大量的文字,图像和动画结果,分类显示在方案任务视窗中,由于分析结果内容太多,这里仅介绍与本例相关的计算。

填充时间:选择“填充时间”复选框,显示填充时间按结果,如图1-27所示,总时间为19.57s。

图1-27 填充时间也可以以动态的方式显示熔料充填型腔过程。

即蒂娜及工具栏上的动画播放器图标。

气穴位置:选择“气穴”复选框,显示气穴位置,如图1-28所示,主要出现在脸盆制品的边缘。

图1-28 气穴位置熔接痕位置:选择“熔接痕”复选框,显示熔接痕位置,如图1-29所示,主要在脸盆制品的边缘。

图1-29 熔接痕位置锁模力:XY曲线图。

选择锁模力:XY 复选框,显示填充过程中锁模力变化曲线,如图1-30所示。

图1-30 锁模力变化曲线(14)翘曲结果分析翘曲结果显示成型制品的总体变形量,X方向变形量,Y方向变形量,Z方向变形量。

总变形量,X方向变形量,Y方向变形量,Z方向变形量。

如图1-31~1-34所示。

图1-31 总体变形量图1-31 X方向变形量图1-32 Y方向变形量图1-33 Z方向变形量(15)生成报告。

单击选择“填充时间”,选择“报告”,“添加动画”,在工程栏中加入REPORT如图1-34所示。

双击REPROT,弹出“MOLDFLOW PLASTICS INSIGHT REPORT”如图1-35所示。

图1-34 工程窗口图1-35 Moldflow Plastics Insight Report实训二网格划分2.1Moldflow应用实例以如下图2-1所示的按摩器为例,演示网格的划分过程。

一般情况先自动对模型进行网格划分,有必要的情况下对局部细节进行手工网格划分,以此来提高划分网格的总体质量。

图2-1 按摩器模型(1)新建工程。

启动MPI,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“anmo”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“anmo”的工程。

图2-2 “创建新工程”对话框(2)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“anmo.stl”。

单击“打开”按钮,系统弹出如图2-3所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图2-3 导入选项Moldflow MPI 有3种网格类型,即中面网格(Midplane),表面网格(Fusion),实体网格(3D),根据分析类型搭配网格类型。

中面网格:中面网格模型是由三节点的三角形单位组成的,网格创建在模型壁厚的中间处形成的单层网格。

在创建中面网格的过程中,要实时提取模型的壁厚信息,并赋予相应的三角形单元。

表面网格:表面网格由三节点的三角形单元组成的,与中面网格不同,它是创建在模型的上下表面上。

实体网格:实体网格是由四面体单元组成的,每个四面体单元优4个Midplane模型的三角形单元组成,3D网格可以更为精确地进行三维流道仿真。

(3)网格划分。

网格划分。

网格划分是模型前处理中的一个重要环节,网格质量好坏直接影响程序是否能够正常执行和分析结果的精度。

双击方案任务图标,或者选择“网格”,“生成网格”命令,工程管理视图中的“工具”页面显示“生成网格”定义信息,如图2-4所示。

一般情况下采用默认边长进行网格划分。

网格划分好如图2-5所示。

单击“立即划分网格”按钮,系统将自动对模型进行网格划分和匹配。

网格划分信息可以在模型显示区域下方“网格日志”中查看。

图2-4 “生成网格”定义信息图2-5 网格自动划分结果(4)网格局部手工划分。

MPI在进行网格划分时,一般仅在产品平直区域保证网格大小与预设值一致,对于曲面或圆弧区域,以及一些小的结构细节处,MPI会根据实际情况自动调小网格边长,但质量往往不佳,因此需要通过手工划分来完善网格。

局部网格手工划分操作方法,首先选取要重新划分的网格区域,在选择“网格”,“网格工具”,“重新划分网格”命令,如图2-6所示。

系统弹出“重新划分网格”定义信息,如图2-7所示。

图2-6 选择命令图2-7 “重新划分网格”定义信息在图2-7中“选择要重新划分网格实体”栏是提供用户选择要重新划分的区域,如图2-8所示的深色单元。

在“目标边长度”文本框中输入重新划分的单元边长,现在将原来的边长3换为5,单击“应用”按钮,系统自动对所选的网格进行重新划分,结果如图2-9所示。

图2-8 选择重新划分的区域图2-9 网格重新划分(5)网格状态统计。

网格检验与修补的目的是为了检验出模型中存在的不合理网格,将其修改成合理网格,便于MOLDFLOW顺利求解。

选择“网格”,“网格统计”命令,系统弹出“网格统计”对话框,如图2-10所示。