煤制乙二醇

煤制乙二醇工艺流程详细工艺

煤制乙二醇工艺流程详细工艺工艺流程分为煤气化、合成气净化、甲醇合成、甲醇水合反应、甲醇水解和乙二醇脱水几个环节。

1. 煤气化:先将煤炭破碎成粒径小于5mm的颗粒,然后通过气化反应炉进行气化过程。

气化反应炉内加入适量的空气或氧气和蒸汽,使煤炭发生部分氧化反应,产生一氧化碳和氢气。

这个过程被称为煤气化,反应温度一般控制在800-1000摄氏度,压力在2-3兆帕。

煤气化产物中主要含有一氧化碳、氢气和少量其他杂质组分。

2.合成气净化:由于气化产物中含有一些杂质,需要进行净化处理。

首先进行酸性气净化,经过除尘、脱硫等工艺去除煤气中的固体颗粒、硫化物等污染物。

然后进行碱性气净化,采用吸附剂吸附煤气中的酸性气体,如二氧化硫等,以保证后续反应的顺利进行。

3.甲醇合成:将经过净化处理的气体进入甲醇合成反应器,进行甲醇合成。

反应使用的催化剂一般是铜、铅和锌等金属的氧化物,反应温度一般在200-300摄氏度,压力在5-10兆帕。

在合成过程中,一氧化碳和氢气发生催化反应,生成甲醇。

4.甲醇水合反应:将甲醇与水进行混合,进入水合反应器中。

反应温度一般在200-300摄氏度,压力在5-10兆帕。

甲醇与水发生反应,生成一个水合物,这是乙二醇的前体物质。

5.甲醇水解:将乙二醇水合物进行加热分解,得到乙二醇和水。

反应温度在200-300摄氏度,压力在5-10兆帕。

6.乙二醇脱水:对乙二醇进行脱水处理,得到相对纯度较高的乙二醇产品。

这个过程一般通过分离蒸馏实现,高温下蒸发水分而得到乙二醇。

以上就是煤制乙二醇的详细工艺流程。

通过以上工艺,煤炭可以转化为乙二醇这种重要的化工原料,实现资源的高效利用,也有助于缓解对石油等化石能源的依赖。

煤制乙二醇

乙二醇(Ethylene Glycol,简作EG),又名甘醇、 亚乙基二醇,分子式(CH2OH)2 ,分子量62.07, 是无色澄清、略带甜味的黏稠液体。 乙二醇是最简单和最重要的脂肪族二元醇、重要的 有机化工原料,主要用于生产聚酯和各类抗冻剂, 前者用于制造纤维、薄膜和聚对苯二甲酸乙二醇酯 (PET)树脂,其它用途则包括解冻液、表面涂层、 照像显影液、水力制动用液体以及油墨等行业。

目前主要的煤制乙二醇工艺是“间接法”,即以煤 气化制取合成气,CO催化偶联合成草酸酯,再加 氢生成、水、氧气为反应原料 的绿色、原子经济反应,CO和H2中的C、O、H元 素全部利用转化成乙二醇。

煤制乙二醇工业化原理

工业气体CO脱氢处理→纯净的CO原料气体(脱氢催化剂) 合成草酸酯过程 2RONO + 2CO→(COOR)2 + 2NO(合成催化剂) 2NO + 1/2O2→ N2O3 N2O3 + 2ROH→2RONO + H2O 总反应 2ROH + 2CO+1/2O2→(COOR)2 +H2O 生成草酸 (COOR)2 + 4H2O→(COOR)2 ·2H2O+ 2ROH 加氢制乙二醇过程 (COOR)2 + 4H2→(CH2OH)2 + 2ROH(加氢 催化剂) 烷基R可为甲基、乙基、丙基、丁基等,RONO可由甲醇、乙醇、 丙醇、丁醇等为原料制得。 生产草酸的总反应式 2CO + 1/2O2+ 3H2O→(COOH)2 · 2H2O 生产乙二醇的总反应式 2CO + 1/2O2+ 4H2→(CH2OH)2 + H2O 上述反应过程显示出:煤炭+空气+水→乙二醇。

中国煤制乙二醇行业市场策略

中国煤制乙二醇行业市场策略1. 市场概述煤制乙二醇是一种重要的基础化工原料,广泛应用于化工、塑料、医药等行业。

随着国家对清洁能源和可再生能源需求不断增长,煤制乙二醇市场潜力巨大。

本文将探讨煤制乙二醇市场的发展现状和未来趋势,以及如何制定有效的市场策略。

2. 市场需求分析首先,煤制乙二醇在化工行业中的应用持续增加。

乙二醇在生产聚酯、溶剂、树脂等化工产品中起到重要作用,因此对煤制乙二醇的需求不断上升。

其次,煤制乙二醇在塑料工业中的应用也非常广泛。

乙二醇可用于生产PET塑料瓶、聚酯薄膜等塑料制品,随着塑料工业的快速发展,对煤制乙二醇市场需求增长明显。

此外,医药行业对乙二醇的需求也在不断增加。

乙二醇被广泛应用于制药工艺中,用于制备药物、植入材料等。

随着医药行业的发展,对煤制乙二醇的需求必然会进一步增长。

综上所述,煤制乙二醇市场具有广阔的发展前景和巨大的市场需求。

3. 竞争分析在煤制乙二醇市场中存在着一定的竞争。

首先,传统的石油制乙二醇仍然是煤制乙二醇的主要竞争对手,其技术成熟、市场份额较大。

其次,其他替代品也对煤制乙二醇构成竞争。

例如,生物乙醇和甘油等替代品在一定程度上满足了一部分市场需求。

要在竞争激烈的市场中脱颖而出,需要制定切实可行的市场策略。

4. 市场策略建议4.1 定位策略在市场定位上,可以通过以下方法来提升煤制乙二醇的竞争力:•提高产品质量:通过技术创新和工艺改进,提高产品质量,增强竞争力。

•开拓新市场:寻找新的应用领域,拓宽市场需求,降低竞争压力。

•品牌建设:加大品牌宣传和推广力度,提升品牌知名度和影响力。

4.2 价格策略在价格策略上,可以采取以下措施:•结合成本优势制定合理价格,提升产品性价比。

•引导市场定价,避免价格战,保持市场稳定。

4.3 渠道策略在渠道策略上,需要加强供应链管理与优化。

可考虑以下措施:•与供应商建立长期稳定的合作关系,确保原材料的稳定供应。

•与经销商和代理商建立紧密的合作关系,加强销售渠道的覆盖和管理。

煤制乙二醇

将含有非反应气体的亚硝酸酯导入压缩冷凝塔,控制冷凝温度在-20~40℃,压力在0.5~4MPa,使亚硝酸酯完全液化回收,经气化后再导入合成塔循环使用,不凝气体主要是氮气和少量的甲烷、氩、一氧化碳、一氧化氮,放空排除。

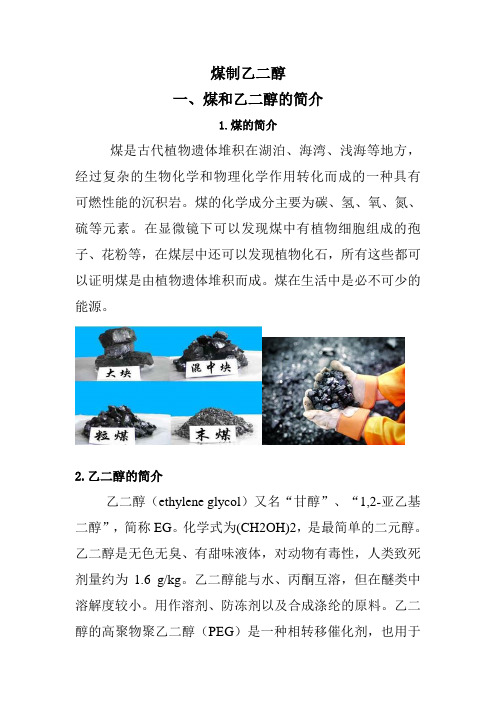

流程图如下:

四、优点

CO催化偶联合成草酸酯再加氢生成乙二醇是当前C1化工研究的重要课题,也是C1化工中最有前途的研究方向之一。该工艺具有原料来源丰富、成本低、无污染、反应条件温和、产品纯度高、生产连续化等优点,是洁净生产、环境友好的先进绿色化学工艺。

生成的亚硝酸甲酯返回偶联过程循环使用。总反应式为:2CO+1/2O2+2CH3OH=(COOCH3)2+ H2O草酸二甲酯加氢制取乙二醇草酸二甲酯加氢是一个串联反应,

反应方程式如下:2CO+2CH3ONO=(COOCH3)2+2NO其次为偶联反应生成的NO与甲醇和O2反应生成亚硝酸甲酯,称为再生反应,反应方程式如下:2NO+2CH3OH+1/2O2=2CH3ONO+H2O

乙二醇的球棍模型乙二醇的结构

二.煤制乙二醇工艺-草酸酯加氢合成路线

虽然乙二醇的生产工艺有很多种,但是现在石油价格居高不下这一问题的有效途径。各国都对煤制乙二醇技术做了研究,有草酸酯加氢合成路线、合成气直接合成路线、甲醛合成路线等,其中草酸酯加氢合成路线有较高的开发价值,通辽金煤的草酸酯加氢合成路线制乙二醇装置已经打通全部流程。

1、生产原理

(1)原料气制备低压煤气化制一氧化碳2C+O2=2CO

间歇法制半水煤气,再经高变低变制得氢气C+H2O=CO+H2 CO+H2O=CO2+H2

(2)草酸二甲酯合成

煤制乙二醇

第一步,原料气的制备、净化及变换1、一氧化碳气体的制备,通过空分制得氧气与炉内煤反应制得炉气,炉气经脱硫净化送到下一工序;2、氢气的制备,通过间歇制气法制得半水煤气,炉气经脱硫净化,接着进行高温变换和低温变换,制得氢气。

第二步,一氧化碳原料气的再净化处理从合成气净化装置出来的一氧化碳原料气,采用催化氧化技术除去氢和氧,最后以分子筛脱水。

再按一定比例混入普氧或空气,并送入载有催化剂的固定床反应器中,催化反应同时除去所含的氢气和氧气。

其催化剂是负载有铂族金属或它们的盐的载体催化剂。

金属主要是铂、钯或铂-钯合金。

其盐可以是硫酸盐、硝酸盐、磷酸盐、碳酸盐、草酸盐、醋酸盐、卤化物及其络合物等。

金属含量为载体重量的0.05%-5%。

载体可采用硅胶、浮石、硅藻土、活性碳、分子筛及氧化铝等物质。

反应温度在50-400℃,最好在80-250℃。

接触时间在0.5-10s。

最后再导入分子筛床层常温脱水。

气体中所含氮、二氧化碳、甲烷、氩不必除去。

净化后气体中有害杂质含量控制在硫化物≤1.15mg/kg(1.15ppm),NH3≤200mg/kg(200ppm),H2≤100mg/kg(100ppm),O2≤1000mg/kg (1000ppm),H2O ≤100mg/kg (100ppm)。

该混合气体即可作为合成草酸酯的一氧化碳原料气。

第三步,草酸酯的合成将净化后的一氧化碳原料气与亚硝酸酯混合,其含量(体积分数)为:一氧化碳为25%-90%,亚硝酸酯为5%-40%,导入装有以氧化铝作载体的钯催化剂的列管反应器中进行催化反应。

金属含量为载体中的0.1%-5%,接触时间为0.1-20s。

反应温度为80-200℃。

反应产物经冷凝分离后得草酸酯。

第四步,尾气再生将分离了草酸酯的反应尾气导入再生塔,按NO与O2分子比为4.1:6.5,配入氧气氧化,按醇与NO的分子比为2-6送入20%以上的醇水溶液接触反应,控制塔温在相应酯的沸点以上,分离醇的水溶液循环使用。

煤制乙二醇的生产原理及工艺流程

煤制乙二醇的生产原理及工艺流程英文回答:Introduction.Ethylene glycol (EG) is a colorless, odorless, and sweet-tasting liquid that is widely used as a raw material in the production of polyester fibers, polyethylene terephthalate (PET), and antifreeze. Traditionally, EG has been produced from petroleum-based feedstocks, but in recent years, there has been growing interest in producing EG from coal. This is due to the fact that coal is a more abundant and less expensive feedstock than petroleum.Production Process.The production of EG from coal involves a series of chemical reactions. The first step is to convert coal into synthesis gas (syngas), which is a mixture of carbon monoxide (CO) and hydrogen (H2). This is done by reactingcoal with oxygen and steam in a gasifier.The next step is to convert syngas into methanol. This is done by reacting syngas with a catalyst in a methanol reactor.The final step is to convert methanol into EG. This is done by reacting methanol with carbon monoxide and hydrogen in an ethylene glycol reactor.Process Flow Diagram.The process flow diagram for the production of EG from coal is shown below:[Image of a process flow diagram]Advantages of Coal-to-EG Technology.Compared to traditional petroleum-based EG production, coal-to-EG technology offers several advantages:Lower feedstock costs: Coal is a more abundant and less expensive feedstock than petroleum.Lower greenhouse gas emissions: The production of EG from coal emits less greenhouse gases than the production of EG from petroleum.Increased energy efficiency: The coal-to-EG process is more energy efficient than the traditional petroleum-based process.Conclusion.The production of EG from coal is a promising new technology that has the potential to reduce the cost and environmental impact of EG production. As this technology continues to develop, it is expected to play anincreasingly important role in the global supply of EG.中文回答:煤制乙二醇的生产原理。

煤制乙二醇——精选推荐

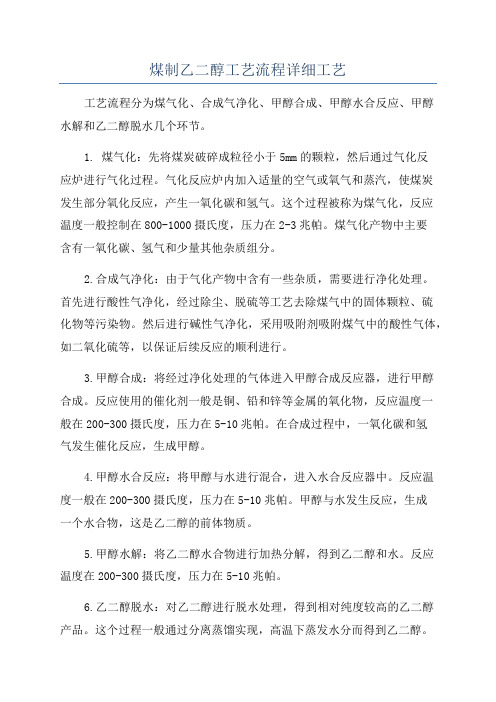

煤制乙二醇项目1性质及主要用途乙二醇又名“甘醇”,简称EG。

是无色、无臭、有甜味的液体。

结构式为HOCH2CH2OH,分子量62.07,熔点-13.2℃,沸点197.85℃。

易吸湿,能与水、乙醇及丙酮互溶,但在醚类中溶解度较小。

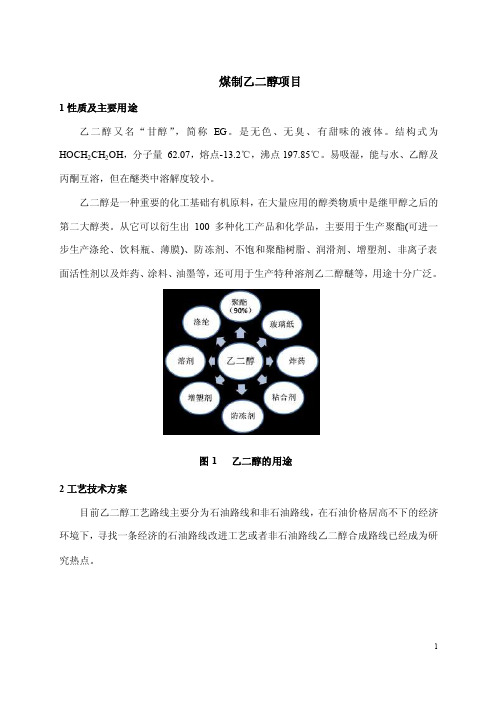

乙二醇是一种重要的化工基础有机原料,在大量应用的醇类物质中是继甲醇之后的第二大醇类。

从它可以衍生出100多种化工产品和化学品,主要用于生产聚酯(可进一步生产涤纶、饮料瓶、薄膜)、防冻剂、不饱和聚酯树脂、润滑剂、增塑剂、非离子表面活性剂以及炸药、涂料、油墨等,还可用于生产特种溶剂乙二醇醚等,用途十分广泛。

图1 乙二醇的用途2工艺技术方案目前乙二醇工艺路线主要分为石油路线和非石油路线,在石油价格居高不下的经济环境下,寻找一条经济的石油路线改进工艺或者非石油路线乙二醇合成路线已经成为研究热点。

2.1乙二醇石油路线工艺 2.1.1 环氧乙烷直接水合法环氧乙烷直接水合法是目前国内外工业化生产乙二醇的主要方法,环氧乙烷和水在加压到2.23MPa 和190-200℃条件下,在管式反应器中直接液相水合制得乙二醇。

2.1.2 环氧乙烷催化水合法针对环氧乙烷直接水合法生产乙二醇工艺中存在的不足,为了提高选择性,降低用水量,降低反应温度和能耗,世界上许多公司进行了环氧乙烷催化水合生产乙二醇技术的研究和开发工作。

其中主要有壳牌公司、联碳公司、莫斯科门捷列夫化工学院、上海石油化工研究院、南京工业大学等,其技术的关键是催化剂的生产,生产方法可分为均相催化水合法和非均相催化水合法两种,其中最有代表性的生产方法是壳牌公司的非均相催化水合法和UCC 公司的均相催化水合法。

2.1.3通过中间体合成乙二醇该方法又可分为乙二醇和碳酸二甲酯(DMC)联产法和碳酸乙烯酯水解法两种生产方法。

(1)碳酸乙烯酯法石油路线: ● 技术成熟,应用广; ● 水耗大、成本高; ● 副产品多;● 产品总收率:88%图3 环氧乙烷直接水合法图2 乙二醇合成路线碳酸乙烯酯法合成乙二醇是由二氧化碳和环氧乙烷在催化剂作用下反应生成碳酸乙烯酯(EC),碳酸乙烯酯再经水解制得乙二醇。

2024年煤制乙二醇市场发展现状

2024年煤制乙二醇市场发展现状概述煤制乙二醇作为一种重要的有机合成化工原料,具有广泛的应用前景。

本文将对煤制乙二醇的市场发展现状进行分析。

煤制乙二醇概述煤制乙二醇是通过将煤炭转化为合成气,然后经过催化转化制备而成的有机醇化合物。

它具备许多优良特性,如较低的毒性、良好的稳定性和可溶性,广泛应用于化工、医药和农药等行业。

煤制乙二醇市场需求随着全球经济的发展和人们对可再生能源的需求增加,煤制乙二醇市场需求稳步增长。

煤制乙二醇被广泛应用于聚醚、聚酯、精细化工品以及染料和颜料等行业。

此外,由于其低碳排放和可再生性,煤制乙二醇还逐渐成为代替石油化工产品的重要替代品。

市场规模当前,煤制乙二醇市场规模不断扩大。

根据市场研究报告,全球煤制乙二醇市场年均复合增长率预计将达到X%。

亚太地区是目前煤制乙二醇市场的主要消费地区,而北美和欧洲市场也表现出快速增长的势头。

主要生产商全球煤制乙二醇市场的竞争格局较为激烈,主要生产商包括中国石化、中国煤炭科工集团、陕西煤化工、云南煤化工等。

这些公司不断加大技术创新投入,通过提高生产效率和产品质量来增强市场竞争力。

市场趋势1.绿色环保要求的提升:随着环保意识的增强,煤制乙二醇在环境友好型产品中的市场地位不断提升,这对煤制乙二醇市场发展具有积极影响。

2.能源结构调整的影响:随着全球能源结构调整的推进,清洁能源的需求增加,将进一步推动煤制乙二醇市场的发展。

3.新技术应用的推动:新技术的应用不断推动煤制乙二醇市场的创新发展,如催化剂的改进、新型生产工艺的研发等。

煤制乙二醇市场具有广阔的发展前景。

随着全球环保意识的不断提高和新技术的应用,煤制乙二醇的市场需求有望进一步增长。

同时,随着能源结构调整的推进,煤制乙二醇将在可再生能源领域扮演更重要的角色。

在未来几年,煤制乙二醇市场将继续保持稳定增长,给相关企业带来更多发展机遇。

结论煤制乙二醇作为一种重要的有机合成化工原料,在全球范围内市场需求稳步增长。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化学工艺学课程论文题目:煤制乙二醇SUBJECT:Ethylene glycol coal学院:化学工程学院班级:化工09-04姓名:周维学号:2009301772指导老师:武成利完成日期:2012年6月8日煤制乙二醇摘要本文介绍了草酸酯路线合成流程和原理,采用以煤为原料合成乙二醇的工艺方法,主要讨论草酸酯路线,即煤经造气制取CO、H2。

CO在催化剂作用下与亚硝酸甲酯反应生成草酸二甲酯和NO,草酸二甲酯催化加氢制得乙二醇。

最后本文分析讨论煤制乙二醇的市场现状和发展前景。

关键词:煤;乙二醇;草酸酯;催化乙二醇的性质、用途和毒性性质:乙二醇(Ethylene Glycol)俗名甘醇,简称EG,分子式C2H6O2,分子量62.07,冰点-13.2℃,沸点471K,凝固点262K,闪点111.1℃,蒸汽压6.21kPa/20℃。

为无色透明粘稠液体,味甜,具有吸湿性,挥发性小,闪点高,易燃。

可以与水、低级脂肪族醇、甘油、醋酸、丙酮及类似酮类、醛类、吡啶、煤焦油碱类混溶,微溶于乙醚(1∶200),几乎不溶于苯及其同系物、氯代烃、石油醚和油类。

用途:我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等[1]。

聚酯系列产品耗用的乙二醇占世界产量的大部分。

第二大用途是用于生产防冻液及化工中间产品的原料等,55%的乙二醇水溶液在-40℃时结冰。

乙二醇的单甲醚或单乙醚是很好的溶剂,可溶解纤维、树脂、油漆和其他许多有机物。

此外还可用于涂料、照相显影液、刹车液以及油墨等行业,用作过硼酸铵的溶剂和介质,用于生产特种溶剂乙二醇醚等。

毒性:急性中毒表现为中枢神经损伤,急性肾功能衰竭、肺损伤表现。

乙二醇的中毒后期改变主要是乙二醇在人体里代谢成毒性更强的乙醇醛、乙醇酸、水合乙醛酸和草酸引起肾脏、肺脏和视神经损害表现。

表现为酸中毒、低氧血症。

人类致死剂量约为1.6g/kg[2]。

乙二醇新工艺的研究由于乙二醇的巨大前景和利润空间,很多大公司、研究机构研究了很多新的乙二醇生产工艺,大大促进了乙二醇的技术发展。

如合成气法、杂多催化体系等,目前煤制乙二醇技术比较有前景。

合成气法近年来迫于石油价格上涨,煤化工日益受到重视。

合成气直接合成法是一种最为简单和有效的乙二醇合成方法,也最符合原子经济性,是理论价值最高的一条工艺路线。

其方程式如下:1-1此反应属于自由能增加的反应,在热力学上很难进行,需要催化剂和高温高压条件。

此方法最早是由美国杜邦公司于1947年提出来的[7]。

该工艺技术的关键是催化剂的选择。

合成气法选用的催化剂体系有钴、钌、钌-铑等。

如美国联合碳化物公司便做过高压下(300MPa),用钴催化剂催化合成有机化合物。

其中就包括乙二醇,若以羰基铑络合物作催化剂四氢呋喃为溶剂在344.5MPa、190~230℃下,等摩尔比的H2、CO经液相一步合成可得乙二醇,选择性为85%副产物是丙二醇甘油及少量甲醇。

把三价乙酰丙酮化钌、乙酰丙酮化铑悬浮在四丁基膦溴化物上,组成钌-铑双金属催化剂,在220℃、286MPa,H2:CO=1:1(摩尔比)的条件下,可得到较高的乙二醇收率。

合成气直接合成乙二醇的方法,由于压力太高,副产甲醇多,铑回收率低(约90%),因此尚未实现工业化生产。

过渡金属含氧酸盐催化法联合碳化物公司早期使用含钼、钨或钒等多价态过渡金属含氧酸盐催化剂。

如含(HV2O7)3-、(VO3)-、(V2O7)4-、(VO4)3-、钼酸根、偏钼酸根或钨酸根等的盐类[8]。

阳离子为碱金属、馁盐、季按盐、季磷盐等。

对于钒催化剂,CO2的存在可以使其选择性增强。

催化剂可以单独使用,也可以负载在氧化铝、氧化硅或分子筛等惰性载体材料上。

催化剂用量是EO的0.05%~30%(wt)。

反应条件为CO2/EO<0.05:l,温度150~200℃,压力0.2~10Mpa,pH值:7~9,水比l~10。

水合过程分三阶段实施效果较好。

第一阶段在无催化剂情况下进行,27%EO 转化为MEG;第二阶段在催化剂存在下,93%~94%EO转化:第三阶段在无催化剂存在下使EO全部转化,MEG选择性大于90%。

这些催化剂对于提高转化率、降低水比及提高选择性均有利。

缺点是部分催化剂流失到产物乙二醇中,从而增加了不必要的分离提纯步骤,同时也对产品的质量造成不利影响。

针对水溶性钼、钨、钒催化剂流失的问题,联合碳化物公司又开发了具有水滑石结构、水热稳定的混合金属框架催化剂[9]。

其结构式为:MxQyO(2x+3y-nz)/2Ezn-。

上述催化剂具有层状结构,其中M为Ni、Q为Al、E 为V或Nb时,催化剂性能较好,优点为水热稳定性高、寿命长、选择性高,失活后经热处理可再生。

乙二醇和碳酸二甲酯联产法该方法主要过程为两步:首先CO2和EO在催化剂作用下合成EC,然后EC和甲醇(MA)反应生成DMC和EG。

若同乙二醇装置联合,提供了一个不用水合成乙二醇的低能耗技术。

1972年,Dow化学公司发布了催化酯交换烷烯碳酸酯的专利[10]。

该技术采用碱金属或碱金属衍生物作催化剂,在200℃反应4h,EC转化率为45%。

1974年Dow化学公司发布了新的专利。

该专利报道基于动态平衡原理,通过及时移走反应生成的DMC和甲醇共沸物,提高了EC的转化率,并通过冷却结晶和萃取精馏的方法分离DMC和EG。

后来Bayer公司对Dow 公司专利中的例子进行实验,发现30%EC转化为副产物,副产物主要是乙二醇醚和多元醇。

随后德国的Bayer公司、美国的Texaco公司和英国的BP公司分别开展这方面的研究[11],主要研究改良催化剂,从均相催化到非均相催化。

直到1987年Texaco公司开发了以离子交换树脂为催化剂的技术[12]。

该技术DMC 的选择性达到了99%以上,EG的选择性为97%以上,为EG和DMC联产技术的工业化打下了较好的基础。

由于均相催化剂回收比较困难,所以EG和DMC联产技术开发的主要研究侧重于非均相催化,在寻找高性能非均相催化剂方面国外许多公司进行了研究开发,非均相催化反应的选择性都达到了很高的水平,反应温度和反应压力均较低。

据ExxonMohil公司最新专利介绍[13],碱性沸石催化剂与离子交换树脂相比,具有更好的热稳定性、选择性、催化活性,且催化剂易再生。

EG和DMC联产技术进行工业化生产时原料廉价、易得,不存在EO水合法选择性差的问题,在现有生产装置情况下,只需增加生产EC的反应步骤就可以生产两个非常有价值的产品,因此很具有吸引力。

环氧乙烷催化水合法为了解决环氧乙烷直接水合法生产乙二醇工艺中存在的缺点,为了提高选择性,降低用水量,降低反应温度和能耗,世界上许多公司进行了环氧乙烷催化水合生产乙二醇技术的研究和开发工作。

其中主要有壳牌公司、联碳公司、莫斯科门捷列夫化工学院、上海石油化工研究院、南京工业大学等[14],其技术的关键是催化剂的生产,生产方法可分为均相催化水合法和非均相催化水合法两种,其中最有代表性的生产方法是壳牌公司的非均相催化水合法和联碳公司的均相催化水合法。

煤制乙二醇工艺-草酸酯加氢合成路线虽然乙二醇的生产工艺有很多种,但是现在石油价格居高不下,乙二醇的生产成本越开越高,煤制乙二醇技术成为解决这一问题的有效途径。

各国都对煤制乙二醇技术做了研究,有草酸酯加氢合成路线、合成气直接合成路线、甲醛合成路线等,其中草酸酯加氢合成路线有较高的开发价值,通辽金煤的草酸酯加氢合成路线制乙二醇装置已经打通全部流程。

生产原理(1)原料气制备低压煤气化制一氧化碳2C+O2=2CO 2-1间歇法制半水煤气,再经高变低变制得氢气C+H2O=CO+H2 2-2CO+H2O=CO2+H2 2-3(2)草酸二甲酯合成CO气相偶联合成草酸二甲酯(DMO)由两步化学反应组成。

首先为CO 在催化剂的作用下,与亚硝酸甲酯反应生成草酸二甲酯和NO,称为偶联反应,反应方程式如下:2CO+2CH3ONO=(COOCH3)2+2NO 2-4其次为偶联反应生成的NO与甲醇和O2反应生成亚硝酸甲酯,称为再生反应,反应方程式如下:2NO+2CH3OH+1/2O2=2CH3ONO+H2O 2-5生成的亚硝酸甲酯返回偶联过程循环使用。

总反应式为:2CO+1/2O2+2CH3OH=(COOCH3)2+ H2O 2-6(3)草酸二甲酯加氢制取乙二醇草酸二甲酯加氢是一个串联反应,首先DMO加氢生成中间产物乙醇酸甲酯(MG),MG再加氢生成乙二醇,总反应、主反应方程式如下:(COOCH3)2+4H2=(CH2OH)2+ 2CH3OH 2-7草酸二甲酯生产流程第一步,原料气的制备、净化及变换:1、一氧化碳气体的制备,通过空分制得氧气与炉内煤反应制得炉气,炉气经脱硫净化送到下一工序;2、氢气的制备,通过间歇制气法制得半水煤气,炉气经脱硫净化,接着进行高温变换和低温变换,制得氢气。

第二步,一氧化碳原料气的再净化处理:从合成气净化装置出来的一氧化碳原料气,采用催化氧化技术除去氢和氧,最后以分子筛脱水。

再按一定比例混入普氧或空气,并送入载有催化剂的固定床反应器中,催化反应同时除去所含的氢气和氧气。

其催化剂是负载有铂族金属或它们的盐的载体催化剂。

金属主要是铂、钯或铂-钯合金。

其盐可以是硫酸盐、硝酸盐、磷酸盐、碳酸盐、草酸盐、醋酸盐、卤化物及其络合物等。

金属含量为载体重量的0.05~5%。

载体可采用硅胶、浮石、硅藻土、活性碳、分子筛及氧化铝等物质。

反应温度在50~400℃,最好在80~250℃。

接触时间在0.5~10秒。

最后再导入分子筛床层常温脱水。

气体中所含氮、二氧化碳、甲烷、氩不必除去。

净化后气体中有害杂质含量控制在硫化物≤1.15ppm,NH3≤200ppm,H2≤100ppm,O2≤1000ppm,H2O≤100ppm。

该混合气体即可作为合成草酸酯的一氧化碳原料气。

第三步,草酸酯的合成:将净化后的一氧化碳原料气与亚硝酸酯混合,其含量(体积比)为:一氧化碳为25~90%,亚硝酸酯为5~40%,导入装有以氧化铝作载体的钯催化剂的列管反应器中进行催化反应。

金属含量为载体中的0.1~5%,接触时间为0.1~20s。

反应温度为80~200℃。

反应产物经冷凝分离后得草酸酯。

第四步,尾气再生:将分离了草酸酯的反应尾气导入再生塔,按NO与O2分子比为4.1:6.5,配入氧气氧化,按醇与NO的分子比为2~6送入20%以上的醇水溶液接触反应,控制塔温在相应酯的沸点以上,分离醇的水溶液循环使用。

当醇的浓度低于20%时,更换新的醇液。

第五步,亚硝酸酯的回收:将再生塔得到的亚硝酸酯气相导入冷凝分离塔,控制温度在相应酯的沸点以上,将亚硝酸酯气体中的醇和水进一步分离,其大部分亚硝酸酯(含未反应气体)送回合成塔循环使用,另小部分转入压缩冷凝塔处理。