煤制乙二醇工厂设计

60万吨年煤制乙二醇项目建议书

60万吨/年煤制乙二醇项目建议书目录第一章总论 .................................... 错误!未定义书签。

第一节项目概述............................... 错误!未定义书签。

第二节编制依据:............................. 错误!未定义书签。

第三节可行性研究的范围....................... 错误!未定义书签。

第四节项目背景及建设的必要性................. 错误!未定义书签。

第五节研究结论............................... 错误!未定义书签。

第六节主要技术经济指标....................... 错误!未定义书签。

第二章市场分析 ............................... 错误!未定义书签。

第一节市场需求分析........................... 错误!未定义书签。

第二节临高地区市场分析....................... 错误!未定义书签。

第三章建设地点及建设条件...................... 错误!未定义书签。

第一节建设地点............................... 错误!未定义书签。

第二节建设条件............................... 错误!未定义书签。

第四章建设规模及产品方案..................... 错误!未定义书签。

第五章产品技术方案 ........................... 错误!未定义书签。

第一节产品技术方案 .......................... 错误!未定义书签。

第二节#######制作工艺........................ 错误!未定义书签。

第三节主要生产设备.......................... 错误!未定义书签。

煤制乙二醇项目解决方案介绍

Technology技术纵横摘要:为了推广一体化解决方案在煤制乙二醇装置上的应用,提高国产自控系统的竞争力,降低国内同类项目全生命周期成本,和利时HOLLiAS 一体化解决方案提供了覆盖用户工厂全部需求的产品和服务,从工艺控制、安全管理、资产管理、控制优化、生产管理等方面为用户提供增值的解决方案,使生产运营逐步实现精益化、智能化,最终的目标是实现企业运营最优化。

一体化方案在乙二醇装置上的优势和实力,可为今后国内同行业自控装置的选型与配置提供借鉴和支撑。

关键词:K 系列DCS ;乙二醇;一体化方案;控制Abstract: In order to promote the integration of application in the Coal-to-ethylene Glycol plant, improve the competitiveness of automatic control system in China, and reduce the cost of whole life cycle of similar projects, HOLLiAS integration solution provides all customers' requirements for products and services in plant, and provides customers with value-added solutions for process control, safety management, asset management, control optimization, production management, etc., which make the operation gradually realize the streamline and intelligent, and its ultimate goal is to realize the enterprise operation optimization. Integration in the ethylene glycol plant's advantage and strength, is a reference and support for the automatic control system selection and configuration for the future plant in China.Key words: K series DCS; Ethylene glycol; Integration solution; Control目前,和利时已成功实施多个煤制乙二醇项目,为用户提供了DCS 与SIS 系统的一体化解决方案,并对氧煤比等主要回路进行优化控制,实现安全稳定、优化控制与操作方便的统一。

20万吨年煤制乙二醇生产装置建设

20万吨/年煤制乙二醇生产装置建设项目建议书一、总论1、项目名称:20万吨/年煤制乙二醇生产装置建设2、项目单位概况:需引进有实力的企业投资建设3、项目拟建地点:四川合江临港工业园四川合江临港工业园区是省级经济开发区,四川省首批成长型特色产业园区,中国西部化工城的重要组团。

园区内环保容量大,已通过四川省环境保护局的环境影响评价。

园区沿长江东岸纵向呈带状伸展,总占地面积约20平方公里。

合(江)-渝(重庆)公路、“宜-泸-渝”高速路贯穿整个园区。

园区功能分区为化工园区、物流园区、机械加工园区、综合工业园区。

化工园区以四川天华股份有限公司为中心,发展天然气化工、精细化工、煤化工等,占地面积约6平方公里,园区现有存量土地5000亩(已完成九通一平)可满足企业用地需求。

4、项目建设内容与规模:占地约1000亩,建20万吨/年煤制乙二醇项目生产线及配套设施。

5、项目建设年限:24月。

二、项目建设的必要性和条件1、项目建设的必要性分析。

目前,我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等。

其中聚酯是我国乙二醇的主要消费领域,其消费量约占国内总消费量的94.0%,另外约6.0%用于防冻剂、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂以及聚酯多元醇等。

近年来,我国聚酯(包括聚酯纤维、聚酯树脂和薄膜等)的生产发展很快,2000年生产能力只有595万吨,2008年我国聚酯的产量约1730万吨,对乙二醇的需求量约636万吨;2010年聚酯的产量将达到约1900万吨,届时对乙二醇的需求量将达到约665万吨。

加上在防冻剂以及其他方面的消费量,预计我国乙二醇的总需求量,2010年将达到约710万吨。

虽然我国乙二醇生产能力和产量增长较快,但仍不能满足国内聚酯等日益增长的市场需求,每年都得大量进口,且进口量呈逐年增长态势。

1995年我国乙二醇进口量只有20.54万吨,2000年进口量突破100万吨达到104.97万吨,2008年更是增加到486.72万吨,进口依存度高达72.26%。

煤制乙二醇工艺设计流程详细工艺设计

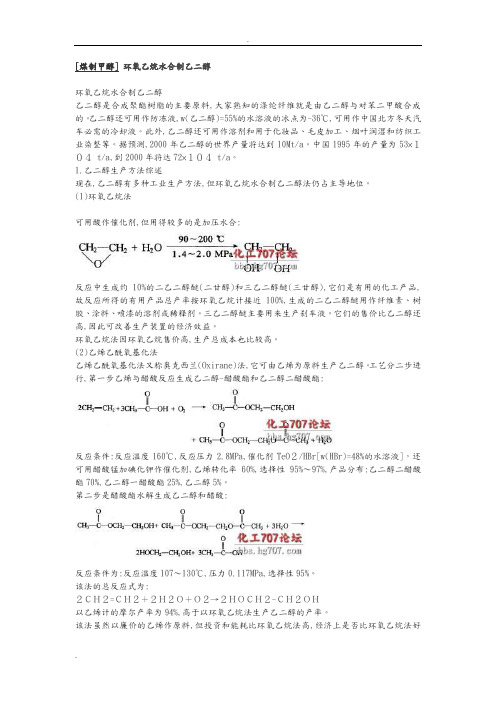

[煤制甲醇]环氧乙烷水合制乙二醇环氧乙烷水合制乙二醇乙二醇是合成聚酯树脂的主要原料,大家熟知的涤纶纤维就是由乙二醇与对苯二甲酸合成的。

乙二醇还可用作防冻液,w(乙二醇)=55%的水溶液的冰点为-36℃,可用作中国北方冬天汽车必需的冷却液。

此外,乙二醇还可用作溶剂和用于化妆品、毛皮加工、烟叶润湿和纺织工业染整等。

据预测,2000年乙二醇的世界产量将达到10Mt/a。

中国1995年的产量为53×104 t/a,到2000年将达72×104 t/a。

1.乙二醇生产方法综述现在,乙二醇有多种工业生产方法,但环氧乙烷水合制乙二醇法仍占主导地位。

(1)环氧乙烷法可用酸作催化剂,但用得较多的是加压水合:反应中生成约10%的二乙二醇醚(二甘醇)和三乙二醇醚(三甘醇),它们是有用的化工产品,故反应所得的有用产品总产率按环氧乙烷计接近100%,生成的二乙二醇醚用作纤维素、树胶、涂料、喷漆的溶剂或稀释剂。

三乙二醇醚主要用来生产刹车液。

它们的售价比乙二醇还高,因此可改善生产装置的经济效益。

环氧乙烷法因环氧乙烷售价高,生产总成本也比较高。

(2)乙烯乙酰氧基化法乙烯乙酰氧基化法又称奥克西兰(Oxirane)法,它可由乙烯为原料生产乙二醇。

工艺分二步进行,第一步乙烯与醋酸反应生成乙二醇-醋酸酯和乙二醇二醋酸酯:反应条件:反应温度160℃,反应压力2.8MPa,催化剂TeO2/HBr[w(HBr)=48%的水溶液],还可用醋酸锰加碘化钾作催化剂,乙烯转化率60%,选择性95%~97%,产品分布:乙二醇二醋酸酯70%,乙二醇一醋酸酯25%,乙二醇5%。

第二步是醋酸酯水解生成乙二醇和醋酸:反应条件为:反应温度107~130℃,压力0.117MPa,选择性95%。

该法的总反应式为:2CH2=CH2+2H2O+O2→2HOCH2-CH2OH以乙烯计的摩尔产率为94%,高于以环氧乙烷法生产乙二醇的产率。

该法虽然以廉价的乙烯作原料,但投资和能耗比环氧乙烷法高,经济上是否比环氧乙烷法好尚有争论,再加上醋酸对设备的腐蚀是一个头痛问题,催化剂的再生和回收问题也没有很好解决,致使已开工生产的0.36Mt/a生产装置被迫停产关闭。

年产20万吨煤制乙二醇工厂初步设计毕业设计

5、设计工艺特点

(1)本项目以煤制油化工有公司的甲醇和合成气为原料,代替传统的石油乙烯路线,具有极高的市场竞争力。

(2)采用华东理工大学的钯系催化剂,活性相当稳定,转化率高,选择性大,反应条件温和,工艺技术成熟。

(3)根据甲醇精馏系统中,甲醇和水沸点差异较大的特点,使用双效精馏的方式,虽然增加了一个精馏塔,但是仍然可以看作是一个系统,系统的热输入量明显减少以后,其热输出量相应减少,从而达到了节约冷却水的显著效果。

6、设计计算结果数据

本设计主要原料如下表1:

表1主要物料汇总

物料名称

数量/(万吨/年)

规格

煤

60(约)

30%

甲醇

5பைடு நூலகம்

99.9%

CO

31.4

-

H2

33.95

-

甲苯

1.2

外购

乙二醇

20.464(25.58)

99.9%

碳酸二甲酯

2.784(3.98)

99.8%

乙醇酸甲酯

2.096(2.62)

99.8%

7、设计结论

2ROH+N2O3→2RONO+H2O(1)

(2)CO偶联工段采用气相偶联技术,使用华东理工大学研发的Pd/Al2O3催化剂催化剂的活性相当稳定,MN转化率稳定在80%,DMO选择性大于90%,DMO产率大于3509/kg/h。使用列管式、间壁冷却式固定床反应器。管装催化剂,反应温度为120~140℃,压力l~5atm,管外产0.4MPa的低压蒸汽。草酸二甲酯(DMO)的合成反应为:

设计分为五个主要生产工段:亚硝酸甲酯再生反应工段,CO偶联反应工段,草酸二甲酯催化加氢工段,乙二醇精制工段,DMC-MeOH分离工段。各工段主要反应如下:

20万吨年煤制乙二醇生产装置建设word精品文档10页

20万吨/年煤制乙二醇生产装置建设项目建议书一、总论1、项目名称:20万吨/年煤制乙二醇生产装置建设2、项目单位概况:需引进有实力的企业投资建设3、项目拟建地点:四川合江临港工业园四川合江临港工业园区是省级经济开发区,四川省首批成长型特色产业园区,中国西部化工城的重要组团。

园区内环保容量大,已通过四川省环境保护局的环境影响评价。

园区沿长江东岸纵向呈带状伸展,总占地面积约20平方公里。

合(江)-渝(重庆)公路、“宜-泸-渝”高速路贯穿整个园区。

园区功能分区为化工园区、物流园区、机械加工园区、综合工业园区。

化工园区以四川天华股份有限公司为中心,发展天然气化工、精细化工、煤化工等,占地面积约6平方公里,园区现有存量土地5000亩(已完成九通一平)可满足企业用地需求。

4、项目建设内容与规模:占地约1000亩,建20万吨/年煤制乙二醇项目生产线及配套设施。

5、项目建设年限:24月。

二、项目建设的必要性和条件1、项目建设的必要性分析。

目前,我国乙二醇产品主要用于生产聚酯、防冻液、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂和聚酯多元醇等。

其中聚酯是我国乙二醇的主要消费领域,其消费量约占国内总消费量的94.0%,另外约6.0%用于防冻剂、粘合剂、油漆溶剂、耐寒润滑油、表面活性剂以及聚酯多元醇等。

近年来,我国聚酯(包括聚酯纤维、聚酯树脂和薄膜等)的生产发展很快,2000年生产能力只有595万吨,2019年我国聚酯的产量约1730万吨,对乙二醇的需求量约636万吨;2019年聚酯的产量将达到约1900万吨,届时对乙二醇的需求量将达到约665万吨。

加上在防冻剂以及其他方面的消费量,预计我国乙二醇的总需求量,2019年将达到约710万吨。

虽然我国乙二醇生产能力和产量增长较快,但仍不能满足国内聚酯等日益增长的市场需求,每年都得大量进口,且进口量呈逐年增长态势。

1995年我国乙二醇进口量只有20.54万吨,2000年进口量突破100万吨达到104.97万吨,2019年更是增加到486.72万吨,进口依存度高达72.26%。

年产20万吨煤制乙二醇工厂初步设计毕业设计

年产20万吨煤制⼄⼆醇⼯⼚初步设计毕业设计年产20万吨煤制⼄⼆醇⼯⼚初步设计毕业设计⽬录1 总论 (1)1.1项⽬概述及背景资料 (1)1.1.1背景简介 (1)1.1.2⼄⼆醇的理化性质 (4)1.1.3⼄⼆醇的⽤途 (5)1.2项⽬市场分析 (5)1.2.1⼄⼆醇市场分析 (5)1.2.2 ⼄⼆醇发展前景 (6)2⼯艺设计⽅案 (7)2.1设计⽬标 (7)2.2⼯艺路线的选择 (7)2.2.1 环氧⼄烷直接⽔合法 (7)2.2.2 环氧⼄烷催化⽔合法 (8)2.2.3碳酸⼄烯酯法 (8)2.2.4合成⽓直接法 (9)2.2.5 草酸酯合成法 (10)2.3技术⽅案 (11)2.3.1亚硝酸甲酯再⽣ (11)2.3.2 CO偶联技术 (15)2.3.3 DMC-MeOH分离技术 (17)2.3.4⼄⼆醇精制 (21)3 Aspen⼯艺流程模拟简述 (24)3.1亚硝酸甲酯再⽣⼯段 (24)3.1.1反应精馏 (24)3.1.2双效精馏 (26)3.2羰化偶联⼯段 (30)3.3 DMO加氢⼯段 (35)3.3.1加氢反应过程模拟 (35)3.4⼄⼆醇精制⼯段 (37)4 物料衡算 (38)4.1物料衡算的原理和准则 (38)4.2酯化⼯段物料衡算 (39)4.3羰化⼯段物料衡算 (39)4.4 DMO加氢⼯段物料衡算 (41)4.5⼄⼆醇精制⼯段物料衡算 (43)5 热量衡算 (44)5.1概论 (44)5.2热量衡算原则 (44)5.3热量衡算 (45)5.3.1酯化⼯段能量衡算 (45)5.3.2 羰化偶联⼯段能量衡算 (45) 5.3.3DMO加氢⼯段 (45)5.3.4⼄⼆醇精制⼯段 (46)5.4换热⽹络设计 (46)5.4.1概述 (46)5.4.2换热⽹络设计 (46)6 设备选型 (52)6.1化⼯设备选型的原则 (52) 6.2反应器设计 (52)6.2.1羰化反应器设计 (52)6.3塔设备设计 (67)II6.3.1概述 (67)6.3.2 DMO分离塔设计 (68)6.4换热器设计 (83)6.4.1 换热器概述 (83)6.4.2 选型依据 (84)6.4.3选型原则 (84)6.4.4换热器设计 (85)6.5 设备⼀览表 (87)6.5.1 塔设备⼀览表 (87)6.5.2 换热器设备⼀览表 (88) 6.5.3 反应器⼀览表 (88)7“三废”处理与安全事项 (89)7.1废⽓ (89)7.2废液 (89)7.3废渣 (89)7.4安全事项 (89)结论 (90)参考⽂献 (91)附录 (93)致谢 ..................................................... 错误!未定义书签。

煤制乙二醇的生产原理及工艺流程

煤制乙二醇的生产原理及工艺流程Producing ethylene glycol from coal is a complex process that involves several chemical reactions and engineering steps. This method offers an alternative to traditional ethylene glycol production processes, which mainly rely on fossil fuels. The coal-to-ethylene glycol process starts with coal gasification, where coal is converted into syngas, a mixture of carbon monoxide and hydrogen. This syngas is then processed further to produce the intermediate chemical ethylene, which is finally transformed into ethylene glycol.从煤炭生产乙二醇是一个复杂的过程,涉及多个化学反应和工程步骤。

这种方法提供了一种替代传统乙二醇生产工艺的选择,传统工艺主要依赖于化石燃料。

煤制乙二醇的过程始于煤气化,煤炭被转化为合成气,一种由一氧化碳和氢气组成的混合气体。

这种合成气进一步经过处理,生产中间体乙烯,最终转化为乙二醇。

One of the main advantages of producing ethylene glycol from coal is the utilization of a non-petroleum feedstock. In a world where environmental concerns are becoming increasingly important, finding sustainable sources of raw materials is crucial. By using coalas the starting material, the coal-to-ethylene glycol process helps reduce the dependence on petroleum-based products and contributes to a more diversified and sustainable chemical industry.从煤制乙二醇的主要优势之一是利用非石油原料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化工安全期末作业题目:讨论煤制乙二醇工厂的定位、选址、工厂的初步布局、工艺设计的安全设计、职业毒害和职业病的防治。

工艺路线:煤气化合成气CO+RON 草酸酯分离气固相催化反应气固相催化反应H+草酸酯乙二醇2一,煤制乙二醇工厂的定位:1.工厂定位应该满足:(1)有原料、燃料供应和产品销售的良好的流通条件。

对于煤制乙二醇工艺,主要原料为煤、亚硝酸酯和氢气,因此工厂应该靠近煤矿产地,并且有良好的亚硝酸酯和氢气的购买渠道,以减少原料运输成本。

;(2)有储运、公用工程和生活设施等方面良好的协作环境。

工厂附近的基础设施完善,能够提供良好的生活、工作条件;(3)靠近水量充足、水质良好的水源。

工厂附近尽可能有河流、湖泊,能够提供充足的生活、生产和灭火用水;(4)有便利的交通条件。

工厂附近有高速公路、铁路或者港口码头,这样便于原料、产品的运输,减少生产和销售成本;(5)有良好的工程地质和水文气象条件。

该地区的地质地形、风速风向、雨雪量、雷电频发率及自然灾害状况应该符合工厂要求。

2. 工厂应避免定位在(1)发震断层地区和基本烈度在9级以上的地震区;(2)厚度较大的三级自重湿陷性黄土地区;(3)易受洪水、滑坡、泥石流等自然灾害危害的地区;(4)有开采价值的矿藏地区;(5)对机场、电台等使用有影响的地区;(6)国家规定的历史文物、生物保护和风景游览地区;(7)城镇等人口密集的地区。

3. 实际工厂定位过程中,主要考虑原料、燃料流通经济性问题,以尽可能减少经济成本。

二,煤制乙二醇工厂的选址工厂选址应注意一下几点:(1)依据主导风向,把工厂置于社区的下风区域,以防止工厂逸出的有毒有害气体进入居民区或其他人口稠密地区,或者易燃易爆气体飘过其他工厂的煅烧炉之类的火源,又或者冷却塔的烟雾飘过交通繁忙的高速公路或道路等情况发生。

厂区应该是一片平地,不应该有洼地,否则可能会形成毒性或易燃蒸汽或液体的聚集。

相对于周围地区,厂区最好地势较高而不应该是低洼地。

(2)充分考虑工人以及周围社区的安全问题:工厂高构筑物可能的坍塌是对社区的另一种潜在危险。

根据相关法规,高建筑物或构筑物都要留有一定的间距,防止落体砸伤行人,汽车司乘人员或破坏邻近的设施。

对工厂的主要进出口点要格外小心。

上下班时进出工厂的交通车量剧增,需要适当安排或疏散,以防引起严重的交通事故。

毗邻的工厂可能会释放出毒性或易燃气体飘入工厂,引起人员中毒或由于火花或者加热面而引起火。

在这种情况下,最好把工厂建于上风区,或者隔开一定的距离。

周围社区对工厂及其工作人员可能会构成某些确定的危险,即使没有危险,也肯能不具备有强化化工厂安全所必要的设施,处于这种考虑,工厂最好建在孤立区。

(3)确保工厂排放的废液不会污染社区的饮用水,也不会对渔业或者海洋生物造成严重影响。

含有爆炸混合物的日常排污管道不可穿越公共或者私人的地界。

(4)工厂附近最好有河流或者湖泊等可用水源,以备生产和救火之需。

(5)工厂应该建在相对于周围地区地势较高的平地上。

三,煤制乙二醇工厂的初步布局1.初步布局图2. 六大区域介绍(一)工艺装置区(1)该区域应汇集这个区域的一级危险,找出毒性物质、高温、高压、火源等,避免人员可能的操作失误。

(2)应该离开工厂边界一定距离,集中而不是分散,杜绝或减少无关车辆或人员的通过。

但是又不能太拥挤,以避免不同单元之间可能有交互危险性。

(3)加工单元应置于主要的火源和主要的人口密集区的下风区,减少易燃或者毒性物质释放带来的危害(4)过程单元本身的安全评价因素:①操作温度、压力;②单元中物料的类型及用量;③单元中设备的类型;④单元的相对投资额;⑤救火或其他紧急操作需要的空间。

(二)罐区储存容器,如储罐、气柜或液体储槽,都是巨大的能量或者毒性物质、易燃物质的储存器,因此务必将其置于工厂的下风区域,切安置在工厂的专用区域。

灌区的布局应注意一下几点:(1)罐与罐之间的间距;(2)罐与其他装置之间的间距;(3)设置拦液堤所需要的面积。

另外,灌区和办公室、辅助生产区之间要保持足够的安全距离,和工艺装置区、公路之间也要留出有效的空间,且应设在地势比工艺装置区略低的区域。

(三)公用设施区公共设施区应远离工艺装置区,罐区和其他危险区,以便遇到紧急情况时仍能保证水,电,汽等的正常供应.另外由厂外进入厂区的公用工程干管,也不能通过危险区,如果难以避免,则应该采取必要的保护措施.布局的时候应该尽量减少地面管线穿越道路,在一些装置中配置贿赂管线就能保证这些装置至少能从两个方向接近工厂的关节点.为了加强安全,特别是在紧急情况下,这些装置的管线对于如消防用水,电力或加热用蒸汽等的传输必须是同路的.锅炉设备和配电设备可能会成为引火源,要设置在易燃液体设备的上风区.锅炉房和泵站则设置在工厂中其他设施的火灾或爆炸不会危机的地区.管线在道路上方穿过要引起特别注意.高架的间隙要留有供设备通过的方便道路,减少碰撞的危险.最后道路一定不能穿过围堰区,围堰区的火灾可能毁坏管路.(四)运输装卸区首先不允许铁路支线通过厂区,但允许将其规划在旁边.此工厂运入的主要是煤炭,而运出的主要是可燃性气体(用管道).考虑到煤炭运输时的粉尘等问题应时该区位于人员密集区的下风区.运输天然气的管道不能通过公共设施区,为了保证安全也不能与卸煤区在同一个位置.原料库,成品库和装卸站等机动车辆进出频繁的设施,不得设在必须通过工艺装置区和罐区地带,与居民区,公路和铁路要保持一定的安全距离.(五)辅助生产区维修车间和研究要远离工艺装置区和罐区.维修车间是最重要的火源,同时人员密集,此生产工艺中涉及到的易燃或毒性气体较多,所以维修车间应置于工厂的上风区.研究室按照职能的观点一般是与其他管理机构比邻,但研究室偶尔会有少量毒性或易燃性物质释放进入其他管理机构,所以两者之间不能直接连接.此生产工艺中会有废液的产生,废水处理装置是工厂各处流出的毒性或易燃性物质汇集的终点,应置于工厂的下风远城区.高温煅烧炉综合考虑应置于工厂的侧面风区域,也可以与其他设施割开一定的距离.(六)管理区管理区主要是销售人员和供应人员以及到厂办理业务的其他人员,没有必要进入厂区,并且他们不熟悉工厂危险地性质和区域,另外管理区的人员密度在全厂可以说是最大的.综合上述考虑,为了安全起见,主要的办事机构应该设置在工厂的边缘区域,并尽可能与工厂所有的危险区隔离。

四、工艺设计的安全设计1、过程物料的安全评价煤的主要危险是自然,粉碎时产生的粉尘可能爆炸,大量吸入导致窒息。

CO:易燃气体,与空气混合成为爆炸性混合物,爆炸极限为12.5%—74.2%;有毒气体,极易与血红蛋白结合,导致机体因缺氧而坏死,甚至导致人窒息死亡,最高容许浓度为20mg/m3。

H2:易燃易爆,与空气混合易形成爆炸性混合物,爆炸极限为4.1%—74.2%。

乙二醇:易燃易爆,遇明火或者高热容易产生爆炸,生成CO、CO2和H2O;无色无臭,有甜味液体,有毒性,经皮肤、呼吸道、食道感侵入,人类致死剂量约为1.6 g/kg。

2、工艺过程的安全评价①、煤气化制合成气过程和气相加氢合成乙二醇过程中,高温高压反应装置,对反应器材质和加工质量要求很高;②、生产过程中压力、温度、催化剂的活性突变,仪表故障,管道泄露,燃烧爆炸,开车停车过程的危险性;③、产品乙二醇的生产、加工和贮运过程中的安全问题;④、过程的规模、类型和整体性,操作和传热设施的设计、安装和控制是否恰当;⑤、对于偏离正常情况是否采取了适当的预防措施,重要紧急状况下是否能够有效解决负载问题,以及一旦事故发生能否尽快处理并恢复生产;⑥、生产过程的维修与检测问题,三废的排放问题。

五、职业毒害和职业病的防治1、煤煤气化过程中,虽然已实现大部分的机械化生产,还有可能在煤的分割、装运过程中产生大量粉尘,长期吸入可导致煤肺或尘肺。

煤的粉尘与空气混合还容易产生爆炸危险。

防治:装载运输以及生产过程中自动化控制喷雾洒水,地面、管道要定时洒水抑尘,保证湿室作业;个体防护方面,督促工人佩戴防尘帽和防尘口罩;保持室内经常通风换气,自动监控粉尘含量,防治爆炸事故发生。

2、乙二醇乙二醇急性毒性:LD508.0~15.3g/kg(小鼠经口);5.9~13.4g/kg(大鼠经口);1.4ml/kg(人经口,致死) 。

亚急性和慢性毒性:大鼠吸入12mg/m3(连续多次)八天后2/15只动物眼角膜混浊、失明;人吸入40%乙二醇混合物9/28人出现短暂昏厥;人吸入40%乙二醇混合物加热至105℃反复吸入14/38人眼球震颤,5/38人淋巴细胞增多。

遇明火、高热或与氧化剂接触,有引起燃烧爆炸的危险。

防治:皮肤接触:脱去污染的衣着,用大量流动清水冲洗。

眼睛接触:提起眼睑,用流动清水或生理盐水冲洗。

就医。

吸入:迅速脱离现场至空气新鲜处。

保持呼吸道通畅。

如呼吸困难,给输氧。

如呼吸停止,立即进行人工呼吸。

就医。

食入:饮足量温水,催吐。

洗胃,导泄。

就医。

3、由于设备泄露、工艺过程副反应产生的毒性物质煤气化过程可能产生的副产物SO2、H2S以及热解产生的煤焦油,合成气中的CO,中间产物草酸酯均有毒性。

防治:定期检查设备的密闭性,严防有毒气体泄露;工作人员佩戴防毒面具,穿戴防毒服装;保持室内的通风,安装自动监控设备;对操作人员进行专业培训,规范操作,防治误操作造成的失误;一旦发生泄露,有人中毒,应根据中毒症状确定毒性物质,针对性采取现场急救或者送医院治疗;定期组织员工进行体检,以及职业病诊断,在职业病早期进行治疗,对确诊职业病患者予以一定经济补偿。

学院:化工学院班级:化学工程与工艺5班姓名:潘翔学号:3011207141。