FANUC螺距补偿方法(优质严制)

有关加工中心螺距补偿的方法

第一种安装FANUC系统的设备的螺距补偿首先,我们要确认需要设备螺距补偿的轴的间距值,相关的参数有:#3620、#3621、#3622、#3623、#3624我们从#3624中读到轴的间距数值,也就是说我们要检测的分段距离。

其次,我们需要确认整个轴的长度,相关的参数有:#1320、#1321,这两个参数之间的差值就是轴的长度。

第三,我们需要编辑程序,开始检测了。

O0001 G00G91 X0.;M98 P120002G4X4;M98 P120003;M30;O0002 G00 G91 X-40.;G4X4;M99;O0003 G00 G91 X40.;G4X4;M99;上述程序中P12中的12是次数,12*40=X轴的全程长度,X40中的40是X轴的螺距间距值。

第四,我们检测完了的数据经过分析以后要补偿给系统,需要注意的是,如果从机械零点走到轴的最远端,则需要将正向机进方向的数值倒补偿,反之,需要顺补偿。

第二种安装三菱系统的设备的螺距补偿开始的两个步骤都一致,我们只要确认了轴的全长和间距值就可以了。

第三,编辑程序O0000 G91G28X0.;G90G0X0.5;G4X1;G00X0.;G4X6;M98 P11L20;G90G0X-800.5;G4X1;G00X-800.;G4X6;M98 P12L20;M99;O0011 G91G0X0.;X-40.;G4X4;M99;O0022 G91G0X0.;X40.;G4X4;M99;第四,我们选择从机械0到-800处的检测顺序。

检测出来的数据分为两页,正向20点,负向20点,第一页中补偿负向的数值,并且从#127开始倒序补入,补偿的数值需要乘2。

第二页中补偿正向的数值,并且从#256开始倒序补入,补偿的数值需要乘2。

使用FANUC双向螺补功能提高机床定位精度-最新文档

使用FANUC双向螺补功能提高机床定位精度-最新文档使用FANUC双向螺补功能提高机床定位精度随着数控机床的广泛应用,对零件加工精度的要求也越来越高,数控机床的定位精度也有了更高的要求。

为了降低机械结构中的摩擦间隙以及装配误差对于机床定位精度的影响,机床厂商会使用螺距误差补偿功能来提升机床精度和性能。

常用的存储型螺距误差补偿功能在坐标轴的整个行程内采用单一的反向间隙,结合正向螺距误差补偿来提高坐标轴在正反两个方向上的定位精度。

实际上由于制造、安装以及弹性变形等原因丝杠螺母副在整个行程上的反向间隙处处不等,反向定位精度无法得到准确的补偿。

为了进一步提高机床的定位精度,我们可以通过使用双向螺距误差补偿功能,区别化设定正方向移动时和负方向移动时的螺距误差补偿量,进行不同方向的螺距误差补偿。

此外,在移动反转时,根据螺距误差补偿数据自动计算补偿量,进行与反向间隙补偿一样的移动方向反转时的补偿,可以进一步减小正方向和负方向的路径差。

双向螺距误差补偿是选项功能,需要单独选购此功能。

需要注意的是,对于进行斜度补偿的轴,无法同时使用本功能。

1 螺距误差补偿数据补偿点数为0~1023、3000~4023,这些数据也可使用于正方向或负方向的任一方的数据。

但是,无法进行使某个轴的补偿数据组成为从1023横跨3000这样的设定。

各轴的补偿点的指定,可通过夹着参考点的补偿点编号指定正、负来进行。

机械的行程超过正、负所指定的范围时,有关超出的范围,不进行螺距误差补偿(补偿量全都成为0)。

2 参数设置举例本例中对一台卧式加工中心的Z轴进行测量,Z轴为直线轴,行程为0~1100MM,以机床零点为测量起点,反复测量三次取平均值。

测量前将参数1851和1852都设为0,确保数据采集时反向间隙为0。

负方向螺距误差数据,务必进行由与正方向螺距误差数据所设定点数相同点数量的设定。

负方向螺距误差数据,也始终设定自负方向侧看到的增量值。

本例中,手动参考点返回的方向,设定为正方向。

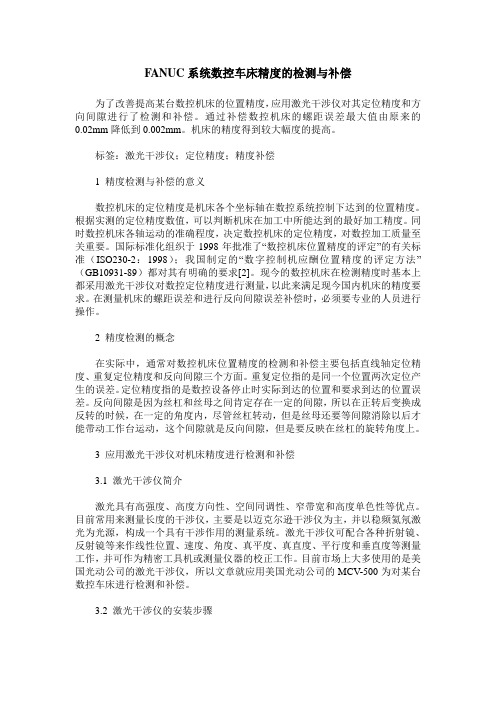

FANUC系统数控车床精度的检测与补偿

FANUC系统数控车床精度的检测与补偿为了改善提高某台数控机床的位置精度,应用激光干涉仪对其定位精度和方向间隙进行了检测和补偿。

通过补偿数控机床的螺距误差最大值由原来的0.02mm降低到0.002mm。

机床的精度得到较大幅度的提高。

标签:激光干涉仪;定位精度;精度补偿1 精度检测与补偿的意义数控机床的定位精度是机床各个坐标轴在数控系统控制下达到的位置精度。

根据实测的定位精度数值,可以判断机床在加工中所能达到的最好加工精度。

同时数控机床各轴运动的准确程度,决定数控机床的定位精度,对数控加工质量至关重要。

国际标准化组织于1998年批准了“数控机床位置精度的评定”的有关标准(ISO230-2:1998);我国制定的“数字控制机应酬位置精度的评定方法”(GB10931-89)都对其有明确的要求[2]。

现今的数控机床在检测精度时基本上都采用激光干涉仪对数控定位精度进行测量,以此来满足现今国内机床的精度要求。

在测量机床的螺距误差和进行反向间隙误差补偿时,必须要专业的人员进行操作。

2 精度检测的概念在实际中,通常对数控机床位置精度的检测和补偿主要包括直线轴定位精度、重复定位精度和反向间隙三个方面。

重复定位指的是同一个位置两次定位产生的误差。

定位精度指的是数控设备停止时实际到达的位置和要求到达的位置误差。

反向间隙是因为丝杠和丝母之间肯定存在一定的间隙,所以在正转后变换成反转的时候,在一定的角度内,尽管丝杠转动,但是丝母还要等间隙消除以后才能带动工作台运动,这个间隙就是反向间隙,但是要反映在丝杠的旋转角度上。

3 应用激光干涉仪对机床精度进行检测和补偿3.1 激光干涉仪简介激光具有高强度、高度方向性、空间同调性、窄带宽和高度单色性等优点。

目前常用来测量长度的干涉仪,主要是以迈克尔逊干涉仪为主,并以稳频氦氖激光为光源,构成一个具有干涉作用的测量系统。

激光干涉仪可配合各种折射镜、反射镜等来作线性位置、速度、角度、真平度、真直度、平行度和垂直度等测量工作,并可作为精密工具机或测量仪器的校正工作。

最新立式加工中心机床的螺距误差补偿

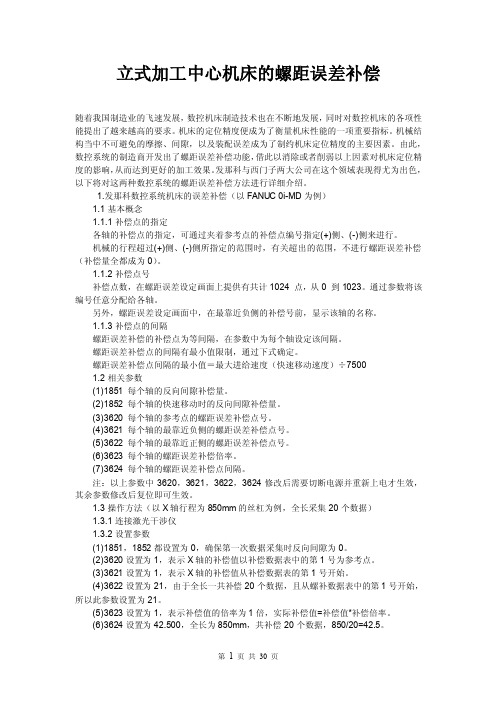

立式加工中心机床的螺距误差补偿随着我国制造业的飞速发展,数控机床制造技术也在不断地发展,同时对数控机床的各项性能提出了越来越高的要求。

机床的定位精度便成为了衡量机床性能的一项重要指标。

机械结构当中不可避免的摩擦、间隙,以及装配误差成为了制约机床定位精度的主要因素。

由此,数控系统的制造商开发出了螺距误差补偿功能,借此以消除或者削弱以上因素对机床定位精度的影响,从而达到更好的加工效果。

发那科与西门子两大公司在这个领域表现得尤为出色,以下将对这两种数控系统的螺距误差补偿方法进行详细介绍。

1.发那科数控系统机床的误差补偿(以FANUC 0i-MD为例)1.1基本概念1.1.1补偿点的指定各轴的补偿点的指定,可通过夹着参考点的补偿点编号指定(+)侧、(-)侧来进行。

机械的行程超过(+)侧、(-)侧所指定的范围时,有关超出的范围,不进行螺距误差补偿(补偿量全都成为0)。

1.1.2补偿点号补偿点数,在螺距误差设定画面上提供有共计1024 点,从0 到1023。

通过参数将该编号任意分配给各轴。

另外,螺距误差设定画面中,在最靠近负侧的补偿号前,显示该轴的名称。

1.1.3补偿点的间隔螺距误差补偿的补偿点为等间隔,在参数中为每个轴设定该间隔。

螺距误差补偿点的间隔有最小值限制,通过下式确定。

螺距误差补偿点间隔的最小值=最大进给速度(快速移动速度)÷75001.2相关参数(1)1851 每个轴的反向间隙补偿量。

(2)1852 每个轴的快速移动时的反向间隙补偿量。

(3)3620 每个轴的参考点的螺距误差补偿点号。

(4)3621 每个轴的最靠近负侧的螺距误差补偿点号。

(5)3622 每个轴的最靠近正侧的螺距误差补偿点号。

(6)3623 每个轴的螺距误差补偿倍率。

(7)3624 每个轴的螺距误差补偿点间隔。

注:以上参数中3620,3621,3622,3624修改后需要切断电源并重新上电才生效,其余参数修改后复位即可生效。

13、螺距误差补偿及反向间隙补偿

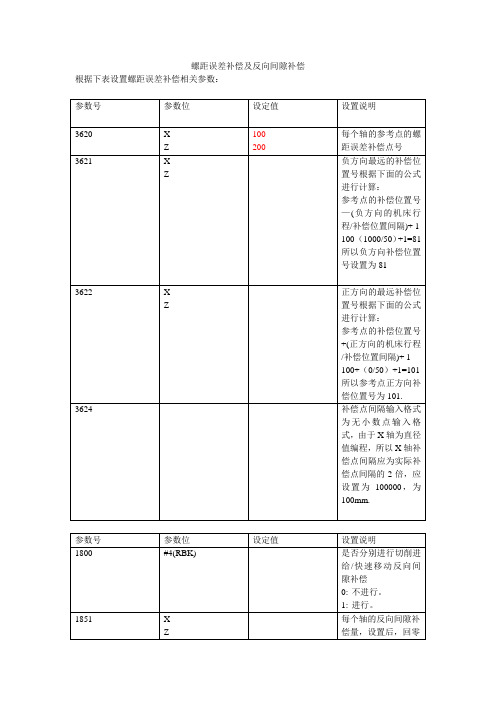

螺距误差补偿及反向间隙补偿根据下表设置螺距误差补偿相关参数:参数号参数位设定值设置说明3620 XZ 100200每个轴的参考点的螺距误差补偿点号3621 XZ 负方向最远的补偿位置号根据下面的公式进行计算:参考点的补偿位置号—(负方向的机床行程/补偿位置间隔)+ 1 100-(1000/50)+1=81 所以负方向补偿位置号设置为813622 XZ 正方向的最远补偿位置号根据下面的公式进行计算:参考点的补偿位置号+(正方向的机床行程/补偿位置间隔)+ 1 100+(0/50)+1=101 所以参考点正方向补偿位置号为101.3624 补偿点间隔输入格式为无小数点输入格式,由于X轴为直径值编程,所以X轴补偿点间隔应为实际补偿点间隔的2倍,应设置为100000,为100mm.参数号参数位设定值设置说明1800 #4(RBK) 是否分别进行切削进给/快速移动反向间隙补偿0: 不进行。

1: 进行。

1851 XZ 每个轴的反向间隙补偿量,设置后,回零生效1852 XZ 每个轴的快速移动时的反向间隙补偿量,回零生效由于FANUC系统螺距误差补偿采用增量式的补偿方式,所以在进行螺距误差补偿时,需根据补偿数据进行补偿数据的设定个。

下表为螺距误差补偿表由于每个补偿点的最大补偿值只能到7,在上表中可以看到,在-400mm测量位置处出现了一次22的值,此点是所有补偿点误差的最大值,所以补偿倍率按此点进行计算,而且考虑其它点的误差值,将补偿倍率设置为3倍。

补偿倍率设置为3倍,所有的补偿值都放大了三倍,所以在补偿数据处看到的是计算值的1/3,如果测量人员给出的是补偿值,那么补偿数据就按上图中的数据进行输入,如果给出的是误差值,则需将上图中的补偿数据取反。

螺距误差补偿在回零后即可生效。

数控机床定位精度的补偿方法简述

数控机床定位精度的补偿方法简述北京亚崴技术服务有限责任公司路宝新由于机械电子技术的飞速发展,数控机床做为一种高精度、高效率、稳定性强的自动化加工装备,已经成为机械行业必不可少的现代化技术装置。

数控机床的定位精度是影响其高精度性能的一个重要方面,因而也是数控机床验收时的一个重要项目。

利用数控系统的螺距误差补偿功能进行调整,可以大大提高数控机床的定位精度,而电气控制系统不同,其定位精度的补偿方法也不尽相同,本文将以FANUC-0系统和SIEMENS-880系统为例,简单介绍数控系统螺距误差补偿的方法。

螺距误差补偿这项工作应该是在机床几何精度(床身水平、平行度、垂直度等)调整完成后进行的,这样可以尽量减少几何精度对定位精度的影响。

另外,进行螺距误差补偿时应使用高精度的检测仪器(如激光干涉仪),这样可以先测量再补偿,补偿后再测量,并按照相应的分析标准(如VDI3441、JIS6330、GB10931-89等)对测量数据进行分析,直到达到机床对定位精度的要求范围。

机床的螺距误差补偿功能包括线性轴和旋转轴两种方式,分别可以对直线轴和旋转工作台的定位精度进行补偿。

但有一点需要注意,就是在补偿旋转轴时应注意:在0°~360°之间各补偿点的补偿值总和应为0,以使0°和360°的绝对位置保持一致,否则旋转轴旋转角度每超过360°一次,就产生一次累积误差,从而影响机床的加工精度。

另外,螺距误差补偿功能的实现方法又有增量型和绝对型之分。

所谓补偿就是指通过特定方法对机床的控制参数进行调整,其参数调整方法也依各数控系统不同而各有差异。

所谓增量型是指以被补偿轴上相领两上补偿点间的误差差值为依据来进行补偿,而绝对型是指以被补偿轴上各个补偿点的绝对误差值为依据来进行补偿。

FANUC-0数控系统的螺距误差补偿功能是一种增量型补偿方法,FANUC-0数控系统与螺距误差补偿功能有关的参数如下:7 6 5 4 3 2 1 07 6 5 4 3 2 1 0PML2和PML1的组合决定误差补偿倍率,它对X、Y、Z和第四轴有效。

FANUC 0iD系统数控机床螺距误差补偿方法研究

0 引 言 数控机床加工精度由刀具与工件之间的相对位置

决定,在影响加工精 度 的 众 多 因 素 中 机 床 的 动 态 误 差 是主要因素 。 [1] 数控机床工作台的移动是利用电 机 带 动滚珠丝杠旋转,将 电 机 的 旋 转 运 动 转 换 为 工 作 台 的 直 线 运 动 ,理 论 上 ,滚 珠 丝 杠 转 过 的 角 度 与 工 作 台 的 直 线位移之间为线性对 应 关 系,但 实 际 上 因 为 滚 珠 丝 杠 的 制 造 和 装 配 误 差 ,当 数 控 系 统 控 制 工 作 台 移 动 时 ,工 作台的直线位移必然存在一定的误差。因为滚珠丝杠 为精度较高的机械传 动 部 件,所 以 数 控 机 床 经 过 整 机 机械部件装配调试后所产生的误差值已经很小。若想 进一步提高数控机床 定 位 精 度,只 能 利 用 数 控 系 统 软 件提供的螺距误 差 补 偿 功 能。 由 此 可 见,螺 距 误 差 补 偿只是在机械装配精度足够高的情况下对微小量的螺 距 误 差 进 行 修 正 。 此 外 ,通 过 螺 距 误 差 补 偿 ,还 可 以 消 除因机床使用过程中的磨损等原因造成的精度下降, 从而延长机床的使用寿命 。 [2] 1 螺 距 误 差 补 偿 的 作 用 与 方 法

FANUC系统数控精度补偿方法

2008年11月第36卷第11期机床与液压MACHINETOOL&HYDRAULICSNov.2008VoL36No.11FANUC系统数控精度补偿方法符强,付毅,师堂存,梁莹(广州宏力数控设备有限公司,广东广州511430)摘要:详细阐述了FANUCCNC数控精度补偿的方法和技巧,通过更合理的途径,提高了加工精度。

关键词:FANUC;数控精度;螺补中图分类号:TP271+.82文献标识码:B文章编号:1001-3881(2008l11-035—3FANUCCNCNumericalControlPrecisionCompensationFUQiang,FUYi,SHITangcun,LIANGYing(GuangzhouHongliNCEquipmentCo.,Ltd,GuangzhouGuangdong5430,China)Abstract:FANUCCNCprecisioncompensationmethodsandtechniquesWG=I屯ehborated.byusingamorereasonableway,themachiningaccuracyw8.8improved.Keywords:FANUC;Numericalcontrolprecision;Pitcherrorcompensation目前所使用的机床,大多数都是伺服电机连接丝杠通过丝母进行传动的。

由于加工条件的限制,所有的丝杠都存在误差,所以当电机按照系统指令转动足够圈数后,反映到移动轴上的位置总会出现误差。

丝杠精度越差,行程越长,累计误差也就越大。

另外,丝杠安装误差及导轨制造误差也会影响移动轴的定位精度,这样加工出来的工件很难满足公差要求。

通过利用数控系统的补偿功能可以提升机床精度和性能。

笔者重点阐述了FANUC系统的反向间隙补偿和螺距误差补偿功能的使用,因为这两项补偿是最常用也是效果最明显的。

1轴的分类数控机床轴的类型分为直线轴和旋转轴两种,直线轴通过电机旋转带动丝杠、齿轮或是直线电机直接驱动,从而实现直线的进给,计量单位为长度单位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:

2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,

3.将0改为1

为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”

5.按下[SYSTEM]键,出现补偿参数界面如下:

输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:

3620为参考点的位置

3621为最小补偿点的位置

3622为最大补偿点的位置

3623为补偿误差值的放大比例

3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000

例:VMC-850S 协鸿立式加工中心各参数设定如下:

3620:X 50 Y 100 Z 150 A 200

3621:X 1 Y70 Z 120 A 170

3622:X 51 Y 101 Z151 A

3623:X 1 Y 1 Z 1 A

6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:

例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。