FANUC螺距补偿方法

FANUC螺补

FANUC 数控系统螺距误差补偿相关参数

FANUC-10/11/12M螺距误差补偿

一、螺距误差补偿数据显示:

a.按SERVICE软键,按CHAPTER软键,再按PITCH软键,就选择到参数画面;

b.键入要显示的参数的数据号,按INP-No.软键,键入数据号可由光标或翻页键切换画面。

二、由MDI设定参数:

a.处于MDI方式或紧急停止状态;

b.按SERVICE软键,选择设定画面;PARAM

c.键入8000;

d.按INP-No.软键,显示数据号8000的参数;

e.键入1,按INPUT软键,参数PWE=1被设定,此时NC报警;

f.按机能键软键回到机能选择状态;

g.按SERVICE软键,按PARAM软键(螺距误差补偿数据时按PITCH软键)选择参数画面;

h.键入要设定的参数数据号,按INP-No.软键,就选择到了要设定的参数画面;

i.键入要设定的数据,按INP软键;

j.重复g、h、I的操作;

k.若参数设定完毕,将数据号8000的参数PWE改为0,禁止参数设定;

l.将NC复位,解除[可进行参数设定]的报警状态,当[必须切断1次NC电源,参数就被复位]报警产生时,请切断电源。

FANUC螺距补偿方法

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

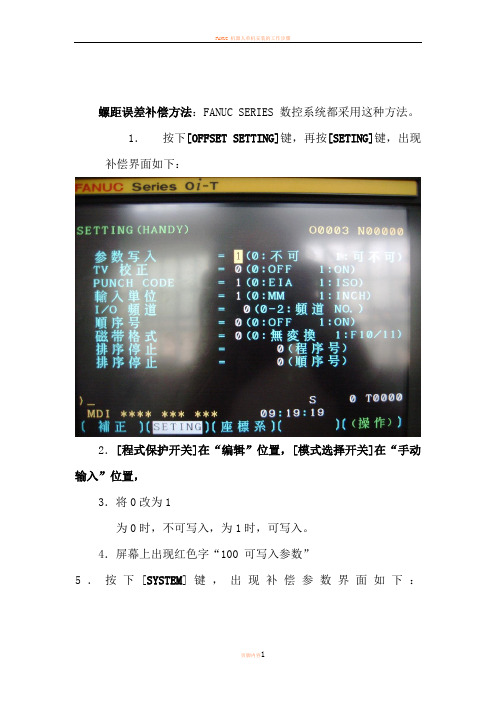

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,3.将0改为1为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”5.按下[SYSTEM]键,出现补偿参数界面如下:输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:3620为参考点的位置3621为最小补偿点的位置3622为最大补偿点的位置3623为补偿误差值的放大比例3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000例:VMC-850S 协鸿立式加工中心各参数设定如下:3620: X 50 Y 100 Z 150 A 2003621: X 1 Y70 Z 120 A 1703622: X 51 Y 101 Z151 A3623: X 1 Y 1 Z 1 A6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A 各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。

8.输入1851,按[NO检索],就找到1851、1852等参数:1851为反向间隙补偿1852也为反向间隙补偿(用于快速移动)9.参数修改好以后,应将1改为0。

西门子与fanuc螺距补偿

数控设备调试与维护----数控系统参数调整一、实验的性质与任务数控机床的性能在很大程度上是由系统软件的运行性能决定,在系统中对参数设置不同的值可以改变系统的运行状态。

为了使数控机床运行良好,在数控机床生产过程中、生产完成以后都会根据机床以及系统的配置和测试性能对系统参数进行调试。

通过该实验期望通过该实验对数控系统及其调试有更为深刻的了解。

二、实验的目的和要求在完成实验过程中,熟悉数控系统参数手册的使用方法,了解数控系统的参数构成及其种类。

通过完成参数调整实验的过程,以及观测参数调整完成后系统以及机床的运行性能,了解系统参数的变化对机床的影响。

对学生的要求是:1、养成安全、认真、踏实、严谨、一丝不苟的工作作风。

2、熟悉查阅数控系统参数手册的方法;3、了解系统参数的体系架构;4、掌握在数控系统中查找、修改参数的方法;6、掌握方法;7、撰写符合实验过程、内容的实验报告;8、现场操作指导教师要求的实验内容;三、预备知识数控系统的参数体系是比较繁杂,参数种类比较多,我们在调整参数前必须对各系统参数有较为详细的了解。

系统参数种类繁多,涉及到对系统的各个方面的调整。

在数控机床中,不管是那一种系统,参数按其不同功能土要有以下几种:1.系统参数这些参数一般由机床开发部制造商根据用户的选择进行设置,并有较高级别的密码保护,其中的参数设置对机床的功能有一定的限制,他其中的内容一般不容许用户修改。

2.用户参数这是供用户在使用设备时自行设置的参数,内容以设备加工时所需要的各种要求为主,可随时根据用户使用的情况进行调整,如设置合理可提高设备的效率和加工精度。

2.通信参数用以数据的输入/输出(i/o)转送。

3.PLC参数设置PLC中容许用户修改的定时、计时、计数,刀具号及开通PLC中的一些控制功能。

4.机械参数有些也包括在用户参数内,主要以机床行程规格,原点位置,位置的测量方式,伺服轴、主轴调整,丝杆螺距、间隙补偿方面为主,特别是伺服,主轴控制参数,设置不当设备就不能正常工作并且造成机床精度达不到要求,甚至于机床不能使用。

最新立式加工中心机床的螺距误差补偿

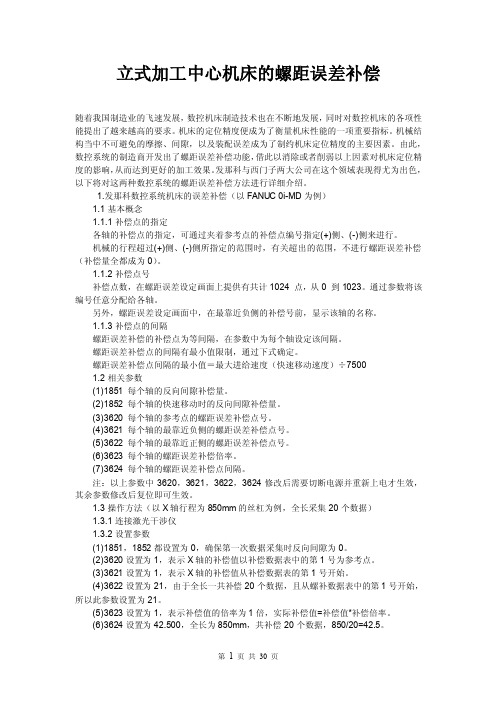

立式加工中心机床的螺距误差补偿随着我国制造业的飞速发展,数控机床制造技术也在不断地发展,同时对数控机床的各项性能提出了越来越高的要求。

机床的定位精度便成为了衡量机床性能的一项重要指标。

机械结构当中不可避免的摩擦、间隙,以及装配误差成为了制约机床定位精度的主要因素。

由此,数控系统的制造商开发出了螺距误差补偿功能,借此以消除或者削弱以上因素对机床定位精度的影响,从而达到更好的加工效果。

发那科与西门子两大公司在这个领域表现得尤为出色,以下将对这两种数控系统的螺距误差补偿方法进行详细介绍。

1.发那科数控系统机床的误差补偿(以FANUC 0i-MD为例)1.1基本概念1.1.1补偿点的指定各轴的补偿点的指定,可通过夹着参考点的补偿点编号指定(+)侧、(-)侧来进行。

机械的行程超过(+)侧、(-)侧所指定的范围时,有关超出的范围,不进行螺距误差补偿(补偿量全都成为0)。

1.1.2补偿点号补偿点数,在螺距误差设定画面上提供有共计1024 点,从0 到1023。

通过参数将该编号任意分配给各轴。

另外,螺距误差设定画面中,在最靠近负侧的补偿号前,显示该轴的名称。

1.1.3补偿点的间隔螺距误差补偿的补偿点为等间隔,在参数中为每个轴设定该间隔。

螺距误差补偿点的间隔有最小值限制,通过下式确定。

螺距误差补偿点间隔的最小值=最大进给速度(快速移动速度)÷75001.2相关参数(1)1851 每个轴的反向间隙补偿量。

(2)1852 每个轴的快速移动时的反向间隙补偿量。

(3)3620 每个轴的参考点的螺距误差补偿点号。

(4)3621 每个轴的最靠近负侧的螺距误差补偿点号。

(5)3622 每个轴的最靠近正侧的螺距误差补偿点号。

(6)3623 每个轴的螺距误差补偿倍率。

(7)3624 每个轴的螺距误差补偿点间隔。

注:以上参数中3620,3621,3622,3624修改后需要切断电源并重新上电才生效,其余参数修改后复位即可生效。

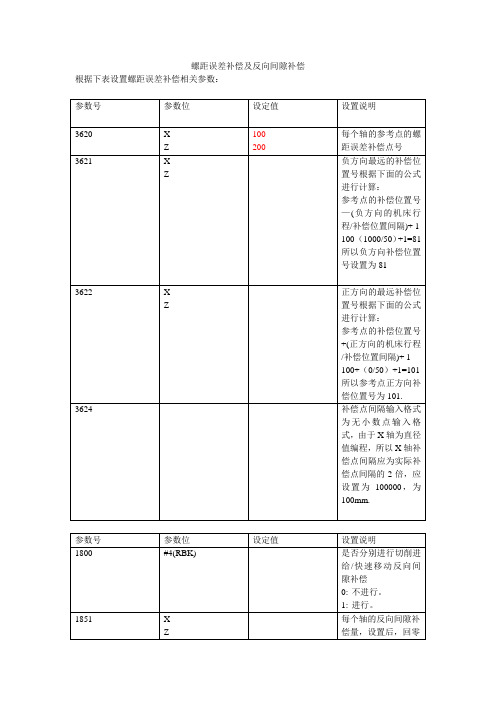

13、螺距误差补偿及反向间隙补偿

螺距误差补偿及反向间隙补偿根据下表设置螺距误差补偿相关参数:参数号参数位设定值设置说明3620 XZ 100200每个轴的参考点的螺距误差补偿点号3621 XZ 负方向最远的补偿位置号根据下面的公式进行计算:参考点的补偿位置号—(负方向的机床行程/补偿位置间隔)+ 1 100-(1000/50)+1=81 所以负方向补偿位置号设置为813622 XZ 正方向的最远补偿位置号根据下面的公式进行计算:参考点的补偿位置号+(正方向的机床行程/补偿位置间隔)+ 1 100+(0/50)+1=101 所以参考点正方向补偿位置号为101.3624 补偿点间隔输入格式为无小数点输入格式,由于X轴为直径值编程,所以X轴补偿点间隔应为实际补偿点间隔的2倍,应设置为100000,为100mm.参数号参数位设定值设置说明1800 #4(RBK) 是否分别进行切削进给/快速移动反向间隙补偿0: 不进行。

1: 进行。

1851 XZ 每个轴的反向间隙补偿量,设置后,回零生效1852 XZ 每个轴的快速移动时的反向间隙补偿量,回零生效由于FANUC系统螺距误差补偿采用增量式的补偿方式,所以在进行螺距误差补偿时,需根据补偿数据进行补偿数据的设定个。

下表为螺距误差补偿表由于每个补偿点的最大补偿值只能到7,在上表中可以看到,在-400mm测量位置处出现了一次22的值,此点是所有补偿点误差的最大值,所以补偿倍率按此点进行计算,而且考虑其它点的误差值,将补偿倍率设置为3倍。

补偿倍率设置为3倍,所有的补偿值都放大了三倍,所以在补偿数据处看到的是计算值的1/3,如果测量人员给出的是补偿值,那么补偿数据就按上图中的数据进行输入,如果给出的是误差值,则需将上图中的补偿数据取反。

螺距误差补偿在回零后即可生效。

FANUC 0iD系统数控机床螺距误差补偿方法研究

0 引 言 数控机床加工精度由刀具与工件之间的相对位置

决定,在影响加工精 度 的 众 多 因 素 中 机 床 的 动 态 误 差 是主要因素 。 [1] 数控机床工作台的移动是利用电 机 带 动滚珠丝杠旋转,将 电 机 的 旋 转 运 动 转 换 为 工 作 台 的 直 线 运 动 ,理 论 上 ,滚 珠 丝 杠 转 过 的 角 度 与 工 作 台 的 直 线位移之间为线性对 应 关 系,但 实 际 上 因 为 滚 珠 丝 杠 的 制 造 和 装 配 误 差 ,当 数 控 系 统 控 制 工 作 台 移 动 时 ,工 作台的直线位移必然存在一定的误差。因为滚珠丝杠 为精度较高的机械传 动 部 件,所 以 数 控 机 床 经 过 整 机 机械部件装配调试后所产生的误差值已经很小。若想 进一步提高数控机床 定 位 精 度,只 能 利 用 数 控 系 统 软 件提供的螺距误 差 补 偿 功 能。 由 此 可 见,螺 距 误 差 补 偿只是在机械装配精度足够高的情况下对微小量的螺 距 误 差 进 行 修 正 。 此 外 ,通 过 螺 距 误 差 补 偿 ,还 可 以 消 除因机床使用过程中的磨损等原因造成的精度下降, 从而延长机床的使用寿命 。 [2] 1 螺 距 误 差 补 偿 的 作 用 与 方 法

两种数控系统螺距补偿方法

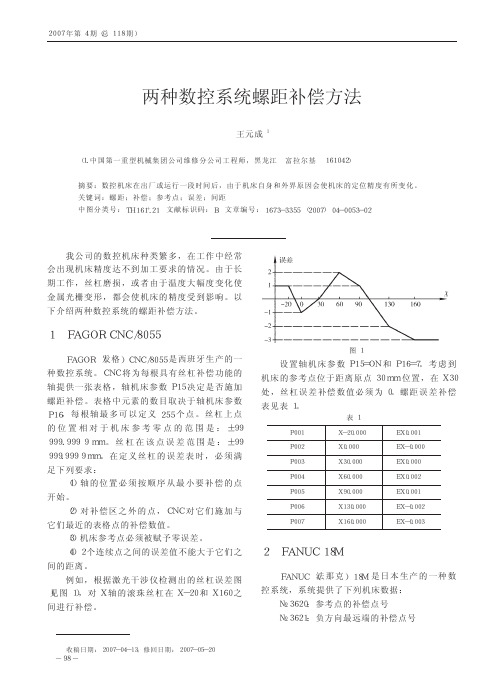

(2) 对补偿区之外的点, CNC 对它们施 加 与 它们最近的表格点的补偿数值。

(3) 机床参考点必须被赋予零误差。 (4) 2 个连续点之间的误差值不能大于它们之 间的距离。 例如, 根据激光干涉仪检测出的丝杠误差图 (见图 1), 对 X 轴的滚珠丝杠在 X- 20 和 X160 之 间进行补偿。

参考点的号码

40

参数设定如下:

№3620=40

№3621=33

№3622=48

图2

表2

P033

+2

P041

+2

P034

+1

P042

+1

P035

-2

P043

0

P036

-2

P044

-1

P037

0

P045

-1

P038

-1

P046

-2

P039

0

P047

0

P040

0

P048

+1

的。法那克的误差采用增量值, 而发格采用绝对

收稿日期: 2007- 04- 10; 修回日期: 2007- 05- 12

- 99 -

ANSYS 软件是一个功能强大的结构设计分析 用于进行结构的静力分析、动力分析、结构的高

和结构优化软件包, 具有多物理场耦合的功能, 度非线性分析、电磁分析、计算流体动力学分

允许在同一模型上进行各种各样的耦合计算, 如 析、设计优化、弹性接触分析等等。实体建模采

热结构耦合, 磁结构耦合, 流体热耦合等, 可以 用基于 NURBS 的三维实体 描 述 法 、 几 何 体 素 以 !!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

fanuc螺距补偿

FANUC 螺距补偿一、为什么要进行螺距误差补偿螺距误差补偿是将机床实际移动的距离与指令移动的距离之差,通过调整数控系统的参数增减指令值的脉冲数,实现机床实际移动距离与指令值相接近,以提高机床的定位精度。

螺距误差补偿只对机床补偿段起作用,在数控系统允许的范围内补偿将起到补偿作用。

二、螺距误差补偿参数螺距误差补偿是按轴进行的,与其相关的轴参数有五个:3620各轴参考点的螺距误差补偿点号3621为设置补偿区间内的最负点补偿点号3622为设置补偿区间内的最正点补偿点号3623为补偿倍率3624为设置测量时候实际的间隔说明:1、如果需要更改参数,NC需要从新上电。

2、FANUC系统为增量补偿。

三、螺距误差补偿方法1、分配补偿点FANUC系统的补偿点共计为0—1023个点,为X、Z(Y、C)轴所共用,在车床里,我们只为XZ两个轴设定相应的有效区间即可,我们可设置0-200号码,为X轴使用;201-400为Z轴使用;401以后为其他轴使用。

所以对应轴的参考点地址根据需要设置为相应区间的任意点。

2、设置参数说明:1、补偿点号是和机械坐标对应的,如果机械坐标改变,需要重新补偿。

2、我厂机床出厂时X轴零点为主轴中心,如果补偿10个点,有效点号为100-110;Z轴零点为卡盘端面,如果补偿15个点,有效点号为300-315。

X轴 Z轴3、3623为补偿倍率。

FANUC系统相对补偿参数限制为0—±7,所以倍率为1的情况下,如误差中有很多的+7或者-7的话说明实际补偿误差可能大于这个数值,(例如:误差可能大于±7,比如误差有8,10,-9那它也只能显示到7,7,-7,)那这个时候我们就要改倍率为2。

这时的实际补偿数值=补偿值*倍率。

3、输入补偿值通过激光干涉仪。

测得机床某个轴实际定位情况。

生成补偿值,并填入补偿值如下:X轴 Z轴填入后,复位即可生效.整个螺距补偿完毕.注意:由于FANUC系统螺距补偿是相对补偿,如果想调整单个或几个点时要从补偿起点方向开始向终止方向调整。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

螺距误差补偿方法:FANUC SERIES 数控系统都采用这种方法。

1.按下[OFFSET SETTING]键,再按[SETING]键,出现补偿界面如下:

2.[程式保护开关]在“编辑”位置,[模式选择开关]在“手动输入”位置,

3.将0改为1

为0时,不可写入,为1时,可写入。

4.屏幕上出现红色字“100 可写入参数”

5.按下[SYSTEM]键,出现补偿参数界面如下:

输入3620,按[NO检索],就找到3620、3621、3622、3623、3624等参数:

3620为参考点的位置

3621为最小补偿点的位置

3622为最大补偿点的位置

3623为补偿误差值的放大比例

3624为补偿点与补偿点之间的间距,以微米为单位。

如:间距为20毫米,则写入20000

例:VMC-850S 协鸿立式加工中心各参数设定如下:

3620:X 50 Y 100 Z 150 A 200

3621:X 1 Y70 Z 120 A 170

3622:X 51 Y 101 Z151 A

3623:X 1 Y 1 Z 1 A

6.按下[SYSTEM]键,再按[间距]出现补偿参数界面如下:

例:0085是某机床X轴的参数点的位置,同样可以找到Y、Z、A各轴的位置。

7.将激光干涉仪测量的误差值写到表中所对应的位置,误差值为“正”时写入“正”值,误差值为“负”时写入“负”值,所有的值都采用增量值的补偿方法,也就是说补了一个数,在它后面所有的点位都会相应的增加或减少一个数。

8.输入1851,按[NO检索],就找到1851、1852等参数:1851为反向间隙补偿

1852也为反向间隙补偿(用于快速移动)

9.参数修改好以后,应将1改为0。