铁路项目轨道板预制场建设标准.doc

CRTSⅢ型先张轨道板预制场拟建方案

CRTSⅢ型轨道板场建场方案一.编制依据(1)国家相关法律、法规和铁道部相关规章制度;(2)《铁路大型临时工程和过渡工程设计暂行规定》(铁建设【2008】189号)。

(3)《铁路工程施工组织设计指南》(铁建设[2009]226号)(4)现场实地调查情况。

(5)现有的科学技术成果、工法成果、机械设备装备情况、施工技术与管理水平。

(6)业主三年工期指导性施工组织设计。

二.工程概况砀山轨道板场位置安徽省宿州市砀山县砀山经济开发区,场址位于线路相对里程:DK255+600 ,占地面积145亩。

场址紧邻国道G310,交通方便、场址周围水源、电源方便为我场生产和生活提供较便利的条件。

砀山轨道板场承担新建郑徐客运专线DK197+892-DK279+366共计81.47公里,轨道板数量:30000块。

施组工期:30000/(每天96块*每月25天)=13个月。

详见附图1:“郑徐客专线路平纵示意图”三.建场方案根据郑西公司下达施工工期2015年4月1日开始铺设轨道的工期,我场配备12个台座,96套模型。

假设30000块的总产量,生产时间1年,每月生产25天,每个台座每天生产8块,需要台座数量:N=∑÷Y÷M÷T÷n=30000÷1÷12÷25÷8=12.5个∑--板场承担任务量,假设3万块Y--生产年数,取1年M--每年生产月数,取12个月T---每月生产天数,取25天n--每个台座每天生产数量,取8块从以上计算可以看出,最佳台座数量为12个台座。

轨道板生产车间长度为300米,宽度为48米。

生产车间外部采用保温彩钢板,内部采用钢结构。

轨道板预制场共设置9个区域:板场由窖池生产区、侧板拆组区、钢筋加工区、混凝土制备区、材料存放区、养护区、轨道板存放区、辅助生产区、办公生活区九个部分组成。

详见附图2:“轨道板预制场总平面图”3.1 施工及生活用水轨道板场采用接通当地居民自来水供应生活用水,管路选用D95无缝钢管,按枝状排布,供应全场生产及生活用水。

高铁无碴轨道板预制、铺设施工方案

高铁无碴轨道板预制、铺设施工方案1、轨道板预制1.1轨道板预制厂轨道板在工厂内集中预制,采用专用预制模具,进行工厂化流水作业。

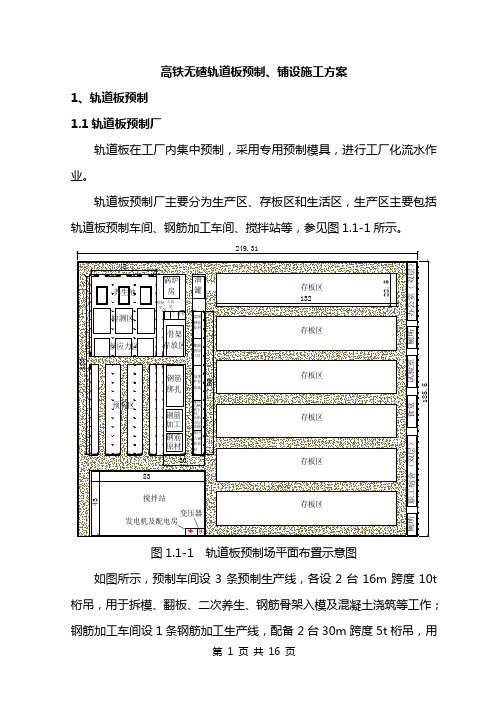

轨道板预制厂主要分为生产区、存板区和生活区,生产区主要包括轨道板预制车间、钢筋加工车间、搅拌站等,参见图1.1-1所示。

图1.1-1 轨道板预制场平面布臵示意图如图所示,预制车间设3条预制生产线,各设2台16m跨度10t桁吊,用于拆模、翻板、二次养生、钢筋骨架入模及混凝土浇筑等工作;钢筋加工车间设1条钢筋加工生产线,配备2台30m跨度5t桁吊,用于原材料和半成品等倒运,绑扎好的钢筋骨架采用专用小车横向移运至预制车间。

轨道板生产所需的混凝土由设在预制厂内的专用搅拌站供应,采用料斗接料,专用混凝土运输车运送至预制车间内。

搅拌站按15天用量考虑原材料储备。

轨道板采用自动温控设备配合2台2t/h的锅炉进行高温促进养护,达到强度拆模预施应力并检查后放入养生池进行二次养护。

存板区的轨道板吊装采用1台25t的汽车式起重机完成。

1.2轨道板预制工艺1.2.1模板制作安装轨道板模板制作精度要求高,应联合有能力的厂家定制具有足够的强度、刚度及稳定性的钢模,确保轨道板各部位结构尺寸的正确及预埋件位臵的准确,同时定做专用检测工具。

模板应通过专用可调节桁架安装在台座上,以保证模板的平整度。

模板首次拼装完成后进行检查,其制造精度为轨道板成品精度要求的1/2,允许偏差执行标准如表1.2.1-1所示。

表1.2.1-1 模板制造允许偏差模板应实行日常检查和定期检查,检查结果应记录在模板检查表中。

日常检查应在每一循环作业前进行,内容为模板外观;定期检查每月进行1次,内容包括高度和平整度。

1.2.2钢筋和预埋件制安使用前首先目视检查钢筋表面洁净、损伤、油渍、锈蚀等状态,并检查钢筋原材料试验报告及产品质量证明书。

钢筋的加工、装配以及检测方法报监理工程师审批后准予施工,钢筋应在常温下按设计图加工,弯曲须一次成形,不得进行回复操作。

轨道板技术要求(DOC)

目录 1 适用范围„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„1 2 规范性引用文件„„„„„„„„„„„„„„„„„„„„„„„„„„„„„1 3 技术要求„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„2 4 试验方法„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„13 5 检验规则„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„14 6 标识与制造技术证明 „„„„„„„„„„„„„„„„„„„„„„„„„„17 7 存放、运输和装卸„„„„„„„„„„„„„„„„„„„„„„„„„„„„17 8 质保期„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„„18 附录 A 轨道板制造技术证明书示例„„„„„„„„„„„„„„„ „„„„„„19 附录 B 轨道板绝缘性能试验方法„„„„„„„„„„„„„„„„„„„„„„ 24 附录 C 轨道板静载抗裂试验方法„„„„„„„„„„„„„„„„„„„„„„ 26 附录 D 轨道板保护层厚度检测方法„„„„„„„„„„„„„„„„„„„„„ 29 附录 E 模板进场检验记录表„„„„„„„„„„„„„„„„„„„„„„„„ 31 附录 F 模板定期检验记录表„„„„„„„„„„„„„„„„„„„„„„„„ 32

成绵乐铁路客运专线眉山至乐山(峨眉山)段 CRTSIII 型板式无砟轨道

混凝土轨道板暂行技术要求

二〇一二年二月

1

前言 成绵乐铁路客运专线眉山至乐山(峨眉山)段 CRTSIII 型板式无砟轨道,为轨道板采用预 制单元分块结构,通过底座设置凹槽限位,中间设置自密实混凝土层,并适应 ZPW-2000 轨道 电路的无砟轨道结构型式。 针对成绵乐铁路客运专线眉山至乐山(峨眉山)段 CRTSIII 型板式无砟轨道混凝土轨道板 结构设计,制定本暂行技术要求。本暂行技术要求对成绵乐铁路客运专线眉山至乐山(峨眉山) 段 CRTSIII 型板式无砟轨道结构中预制混凝土轨道板及其原材料的技术要求、试验方法、检验 规则、标识、存放、运输、装卸等进行了规定。 本技术要求针对成绵乐铁路客运专线眉山至乐山(峨眉山)段编制,在执行本暂行技术要 求过程中,希望各单位结合工程实践,认真总结经验,积累资料。如发现需要修改和补充之处, 请及时反馈,以供修订时参考。

轨道板建厂方案

中交沪宁城际铁路工程站前VII标轨道板厂建厂方案一、编制依据1.中交沪宁城际VII标投标文件;2.铁路工程建设通用参考图《CRTS I型板式无砟轨道》通线(2008)2301第一册、第二册3.《铁路桥涵施工规范》(TB10203-2002);4.《客运专线无砟轨道铁路工程施工质量验收暂行标准》(铁建设[2007]85号);5.《铁路混凝土工程施工质量验收补充标准》(铁建设[2005]160号);6.《客运专线综合接地技术实施办法(暂行)》(铁集成[2006]220好);7.《铁路工程施工安全技术规程》(上下两册)(TB10401-2003);8.《客运专线无砟轨道铁路工程测量技术暂规定》(铁建设[2006]189号);9.《客运专线铁路CRTS I型板式无砟轨道混凝土轨道板暂行技术条件》(科技基[2008]74号);10.国家、铁道部、上海市、江苏省有关安全、环境保护、水土保持的法律法规。

二、板厂布置依据1、板厂建设本着“经济实用、相对独立、便于管理、方便施工、安全环保”的原则进行科学合理的规划布置,同时按照“工厂化生产、流水线施工、标准化作业”的高标准进行建设,兼顾考虑临时征地在施工任务完成后易于恢复。

2、板厂布置紧凑合理,布局不仅要按制板施工流程进行设计,还要兼顾移板设备的安装和线路走向。

3、根据轨道板预制周期、产量和轨道板安装工期、预制工艺流程、场内转运方式、物流线路、临时工程类型和数量要求布置。

三、工程概况及工程数量沪宁城际铁路站前Ⅶ标段正线起点DK247+,终点DK284+880;虹桥联络线起点HQXDK0+000,终点HQXDK15+800,标段正线总长,估算总生产量按下式进行:×2(双线)×208=22207块,准确数量应根据下部结构形式配置。

四、板厂的建设设计1、预制工期:,有效预制工作日月*25天=天平均日预制量:×2×208/=块投入模板套数:=72套2、轨道板预制区:将72个台座分为6个车间,呈2×3陈列布置,台座间预留2m工作空间,车间沿桁吊行走方向预留3.5m宽通道,台座长5m、宽2.4m。

轨道板预制场施工组织设计

一、轨道板预制场建设1、轨道板预制场建场原则根据混凝土轨道板轨道的生产工艺特性,产品及原材料的储存、运输要求。

确定无碴轨道混凝土轨道板的供应范围不宜超过60公里(双线),合120公里单线。

120公里单线需要混凝土轨道板约24000块左右,轨道板生产工期计划为14个月,产量1块/天·模,日生产70块,模型投入量70套左右。

在60km中间地段适宜位置建立轨道板预制场,尽量利用永久征地。

轨道板预制场提前生产储存轨道板,再用汽车运输到施工作业面。

预制场主要承担轨道板的生产、运输任务。

2、轨道板场建设及生产工期安排⑴建场计划:预制场从基础建设、到设备安装正常运行约需6个月,可正式投入生产。

⑵生产计划:轨道板生产工期共14个月,铺设工期6个月,预制场先生产10个月,铺设阶段同步生产4个月,以保证轨道板供应的连续性。

3、轨道板预制场平面布置图预制场占地总面积约116亩,长485m,宽160m,划分为生产区、生活区两大区域,两个区均实行封闭管理。

生产区按施工工艺流程划分八个区,原材料存放区、钢筋加工区、钢筋绑扎区、组装灌注蒸养区、混凝土拌合区、临时存放区、预应力施加区、成品检查存放区。

各工序的物流衔接采用龙门吊、专用运输车、汽车吊等机械完成,各工区根据自身特点配备专用的生产加工机具。

根据生产办公室、锅炉房、配电室、物资仓库、试验室等。

生活区按其功能,设置住宿区、食堂、职工活动中心及卫生所等。

根据预应力轨道板的形式特点(后张双向预应力)及各类轨道板的共性(扣件预埋套管位置相同),采用台座法生产,利于预应力轨道板及普通轨道板模型的部分共用。

生产线布置重点考虑各作业区的独立作业及相互配合,物流畅通,工序衔接合理,施工干扰小的原则布设。

根据轨道板的外形特点、生产工艺、质量要求,模型采用高精度、高刚度钢模型,框架式轨道板与预应力轨道板底模共用,局部进行修改,内模设计为伸缩式内模。

生产线划分为八个区,原材料存放区、钢筋加工区、钢筋绑扎区、组装灌注蒸养区、混凝土拌合区、临时存放区、预应力施加区、成品检查存放区。

轨道板场建设方案(修改)

轨道板场建设⽅案(修改)⽬录⼀、板场概况 (1)⼆、总体施⼯设计 (2)2.1⽣产能⼒ (2)2.2 ⽣产车间 (2)2.3混凝⼟拌合站 (3)2.4主要⽣产流程设计 (3)三、场地总体规划 (8)3.1总平⾯布置 (8)3.2布局注意事项 (8)四、施⼯计划 (9)4.1总⼯期及开竣⼯⽇期 (9)4.2阶段性计划 (10)五、施⼯顺序 (10)六、施⼯⽅法 (11)6.1施⼯总平⾯布置 (11)6.1.1轨道板场场地布置原则 (11)6.1.2轨道板场布置说明 (12)6.2⼚房布置 (12)6.2.1 ⽣产车间施⼯ (13)6.2.2 打磨车间施⼯ (14)6.2.3 龙门吊基础 (14)6.2.4存板台施⼯ (14)6.2.5场内道路的布置 (14)6.2.6搅拌站施⼯ (15)6.2.7钢筋加⼯⼚房 (15)6.3其它临时设施布置 (15)6.3.1施⼯供电 (15)6.3.2施⼯通讯 (15)6.3.3施⼯供⽔ (16)6.3.4养⽣设施 (16)6.3.5⽣产、⽣活及办公⽤房 (16)6.3.6环保、卫⽣及⽂明施⼯设施 (16)6.3.7 施⼯围蔽 (17)七、⼈员配备 (17)⼋、设备需求 (18)九、重点⼯作项⽬ (19)⼗、附件 (20)⼀、板场概况本轨道板场位于⼭东省德州市齐河县⼤黄乡王邱村,与齐河制梁场毗邻,连通京沪⾼速铁路施⼯便道和316省道。

位于线路⾥程DK378+000处,采取板场与梁场结合建设的模式,板场总征地⾯积120亩,前期在梁场建设时已考虑后期板场建设的情况。

板场分成⼚房内作业的钢筋加⼯区、⽑坯板预制区、成品板打磨装配区、⼚房外的存板区、混凝⼟拌合站五⼤区,与梁场主要共⽤⽣活区、原材料存放场地、试验室、进场道路、⽔井和锅炉等六项。

具体情况见附图:齐河轨道板场平⾯布置图。

根据京沪总指确定的最新“京沪⾼铁Ⅱ型轨道板场设置⽅案”,中铁⼀局齐河轨道板场“需要量”为16000块。

高铁轨道板场建场方案

京沪高铁轨道板场建场方案一、轨道板场概况京沪高速铁路XX板场承担新建高速铁路丹阳至昆山特大桥DK1150+910~K1221+421及京沪、沪宁平行线单线25km范围内CRTSⅡ型轨道板的预制工程,根据现场实际考察及方案讨论优化,XX板场布臵在在XX相城区黄埭镇工业园区的嘉乐威公司,在原有的厂房和空地的基础上改建成CRTSⅡ型轨道板场,该场地占地约111亩。

距离京沪高铁正线桩号DK1213约12Km,XX西绕城高速公路东桥出口1.6Km,有地方主干线接苏虞张一级公路、S227省道、G312国道,在附近8.8km处望亭镇鹤溪大桥京杭运河码头,地材进场和成品轨道板外运十分便利,电力和水源引入方便。

XX板场场供应里程范围为DK1150+910~K1221+421及京沪、沪宁平行线单线25km。

所属地区为常州、无锡、XX三个地区,正线单线长为166km,预制CRTSⅡ型轨道板26000块。

CRTSⅡ型无砟轨道板的预制工期为2008年10月至2010年10月,共24个月,其中板场建设9个月,CRTSⅡ型无砟轨道板预制15个月。

二、板场布臵依据1、板场建设本着“经济实用、相对独立、便于管理、方便施工、安全环保”的原则进行科学合理的规划布臵,同时按照“工厂化生产、流水线施工、标准化作业”的高标准进行建设,兼顾考虑临时征地在施工任务完成后易于恢复。

2、板场布臵紧凑合理,布局不仅要按制板施工流程进行设计,还要兼顾移板设备的安装和线路走向。

3、根据轨道板预制周期、产量和轨道板安装工期、预制工艺流程、场内转运方式、物流线路、临时工程类型和数量要求布臵。

三、板场的建设设计3.1生产能力的设计根据预制CRTSⅡ型轨道板26000块的总工程量,轨道板毛坯板正式生产工期按14个月计算,考虑其他不利因素,每月有效工作日24天,按每天一模计算:26000块÷(14月×24天/月)=77块,拟投入81套模板满足毛坯板生产需要。

高铁轨道板预制作业指导书

轨道板预制作业指导书1.轨道板模具采用具有足够强度和刚度的钢模,平面精度土0.5mm 承轨台模具尺寸精度土0.3mmo2.张拉池两端模型张拉台座的高度处于同一水平,最大允许相差± 1mm。

3.预应力筋采用机械定长切断,在切断和移运过程中保持顺直,防止变形、碰伤和污染。

4.钢筋下料长度允许偏差:普通螺纹钢筋土10mm精轧螺纹钢筋-10mm至0mm5.钢筋位置允许偏差:普通钢筋土5mm预应力钢筋土3mm精轧螺纹钢筋土5mm钢筋保护层土5mm6.模板内钢筋不得与预埋件相碰。

7.纵横向钢筋绝缘电阻值不小于1010Q ,介电强度值不小于22KV/mm。

8.所有预埋件按设计图位置和间距准确安装,并与模板牢固连接,保证混凝土振动成型时不移位。

9.在混凝土浇筑工作开始前约30 分钟,开启每套模具下的加热装置,模板温度宜在20 C〜30 C ,当温度过低、过高时,对模板采取升、降温措施。

10.混凝土下料分二个阶段进行,布料机第一遍布料时按75 %的量浇灌混凝土,经振捣后进行第二遍布料时,按100%的量向模具内浇灌混凝土;11.夏季混凝土的灌注温度应控制在35C以下,水泥和骨料要采取遮挡措施,禁止使用长时间受日光直射的水泥和骨料。

12.轨道板脱模后在厂房内的专用支架上临时存放,每组支架存放3 层,每层间安放4 个垫块支承,垫块要求上下对齐,垫块规格尺寸和支点位置应符合设计要求。

垫块高度允许偏差土2mm承轨面应平行,误差控制在2mm以内。

13.轨道板脱模后应立即进行覆盖养护,当轨道板表面与周围环境温差不大于20 C时,可撤掉覆盖物运出厂房存放。

14.轨道板集中存放,场地平整并进行硬化处理,存放期间,定期检测基础的变形情况。

15.毛坯板存放层数不应超过12层,成品板存放板面朝上,层数不应超过10层;沿线存放层数宜为2〜4层。

16.成品板按型号和批次分别存放到台座上,及时形成记录,内容包括:轨道板编号、打磨日期、预制日期、模具号、质量情况等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铁路项目轨道板预制场建设标准

1.预制场建设宜在满足局项目标准化管理,铁路轨道板厂建厂、施工技术、管理指南的基础上,满足本标准的要求。

小型构件预制要满足铁路混凝土小型构件建厂、施工技术、管理指南的要求。

2.预制场位置及规模应根据轨道板(双块式轨枕)需求量、预存量、铺设施工组织、施工条件等因素,经技术经济比选确定。

3.预制场成品采用铁路运输时,应设置与既有线接轨的岔线。

4.预制场生产能力应根据工期要求、预存时间和需求量,并结合生产工艺以及模具生产效率计算确定。

5.单元板式轨道板预制场应符合下列规定:

预制场主要由生产区、水养区、存放区、保障区等组成。

生产区规模应满足生产能力要求,保障区内的钢筋加工车间应靠近生产区。

场内应设置沟通各区的通道。

轨道板水养池数量应根据产量、水池中养护时间确定,轨道板水养时间宜按3日设计。

存放区应采用竖直存放,相邻两个间隔不应小于3cm,每个轨道板应采用两支点,两支点地基的不均匀变形不宜大于10mm。

6. Ⅱ型轨道板预制场应符合下列规定:

预制场主要由毛坯板预制区、打磨装配区、存板区、保障区等组成。

轨道板生产线由毛坯板生产线、成品板打磨生产线组成。

毛坯板生产车间设置先张法长线台座生产线;成品板打磨生产线宜设置以打

磨机为中心的轨道板运输、打磨装配线。

保障区中钢筋加工车间生产能力应与毛坯板生产能力匹配。

毛坯板预制区内生产台座应采用钢筋混凝土结构,其刚度和稳定性应符合相关技术要求。

存板区毛坯板存储能力应大于1个月的生产量,最大堆放层数应满足相关技术条件的要求。

存板区成品板存储能力应根据现场工期和铺设效率确定,最大堆放层数应满足相关技术条件的要求。

轨道板宜露天存放。

7. 预制场存放区占地面积原则上应根据施工组织设计及工期安排确定,也可参考下列公式计算,并按施工组织设计调整。

M贮= T5·N设·M单·K1 /n

式中M贮-存放区占地面积;

T5-铺设开始时的预制场提前生产时间;

N设-设计产量;

M单-每个轨道板的占地面积;

K1-通道系数,取1.1~1.2;

N -存放层数。

当提前预制数量较大时,可采用铁路沿线用地范围内分散储存。

8. 混凝土拌和站生产能力应根据预制场生产能力和不均衡系数确定。

砂石料存放场应按待检区和已检区设置,砂石料的储备量宜满足连续10~15日生产的需求。

9.生产厂房跨度和长度应根据生产能力和生产工艺要求确定,高度应根据吊装要求确定。

厂房宜设置通风与保温设施。