高炉冷却设备和冷却方式

宝钢三高炉II系设备工艺

三高炉II系设备工艺一、概述高炉是一个庞大的高温反应容器,它传给炉体的热量将全部由二系作业区负责的冷却系统带走。

冷却系统的好坏直接影响着高炉的正常生产,影响着高炉的长寿,因此,二系作业区在高炉生产过程中起着非常重要的作用。

二系作业区管理着三座高炉的冷却系统,但3BF与1BF、2BF的冷却方式是有所不同的。

1BF、2BF的冷却方式为冷却板(共2384块,铁口12块、风口72块、炉身46段×50块)加冷却壁(150块,在R段),而三高炉是冷却壁(共790块)加微冷管(共809根,开炉后加的);炉底埋设管:1BF、2BF有26对,3BF有28对;十字测温:1BF、2BF有3根,3BF有4根;炉顶洒水枪:有12根,3BF有11根;炉缸冷却:1BF、2BF用洒水枪冷却,3BF 用冷却壁冷却。

二、冷却系统的主要设备及其性能特点3BF炉体使用纯水进行冷却,在6层平台上布置了5个头部罐(本体系4个、强化系1个)用以清除水中的气体和控制水位;1BF、2BF炉体是用清循环水进行冷却的,它没有设置头部罐。

此外,冷却系统的主要设备还有炉身探测器、流量计室、集尘风机、局部风机、十字测温、炉顶洒水枪等。

1、头部罐主要技术参数如下:①罐内介质:纯水+N2;②使用压力:0.03MPa;③设计压力:0.2MPa;④使用温度50~100℃;⑤设计温度100℃;⑥水压试验0.25MPa;⑦容积14M3;⑧贮水量:10m3;⑨净重:3.7t;⑩满水重:17t。

冷却系统补水标准:当头部罐水位低于-300mm时开始补水,当头部罐水位高于300mm时停止补水。

强化系一天补水3~4次,每隔7、8个小时补一次水。

2、炉身探测器①工艺技术条件②主要技术规格3、流量计室每个高炉各有4个流量计室,分别位于4根柱子旁。

3BF各流量计室内控制的风口为:1#流量计室:35#~38#,1#~6#;2#流量计室:7#~15#;3#流量计室:16#~25#;4#流量计室:26#~34#。

软水密闭循环冷却系统在高炉中的应用

软水密闭循环冷却系统在高炉中的应用韩立军(本钢板材股份炼铁厂)摘要目前随着技术的进步和高炉长寿的要求,国内外高炉都采纳软水密闭循环系统对高炉炉体和一些阀体进行冷却,通过采纳相应的工艺和设备使软化水水质、供回水温度以及水中溶解气体量得到操纵,同时采取了专门多安全供水措施,保证了高炉冷却器的使用寿命,从而使高炉的一代炉龄得到了进一步的提高。

关键字软水密闭循环高炉长寿冷却壁脱气现代化大型高炉日产铁水达到6000t以上,一旦高炉停炉大修,不仅要花费庞大的大修费用,而且大修的时刻也专门长,同时也限制了钢厂的产量.因而高炉的顺产和长寿对企业的正常生产秩序和经营效益阻碍庞大.高炉生产的目标是优质、高产、低耗、长寿,而长寿是高产、低耗的必要要求。

实践说明要提高高炉一代炉龄,必须提高炉缸、炉底和炉身下部炉腹、炉腰的寿命。

而要提高炉体的寿命,要紧在于采纳高效、长寿的冷却装置,对高炉炉体进行冷却。

高炉冷却系统可分为:工业水冷却、软水密闭冷却循环、汽化冷却。

目前,国内外有相当数量的高炉仍采纳工业水冷却。

但工业水中的硬度、悬浮物和一些杂物极易在冷却器的冷却通道内结垢和堵塞水管,直截了当阻碍高炉冷却成效,是造成冷却器过热烧损的重要缘故。

因此,随着技术的进步和高炉长寿的要求,高炉炉体冷却必须采纳软水密闭循环冷却系统。

本钢的新三号和新四号高炉即采纳这种软水密闭循环冷却系统。

1 软水密闭循环系统冷却系统的优点:软化水是指将水中硬度(要紧指Ca2+、Mg2+离子)去除或降低一定程度的水,水在软化过程中,仅硬度降低而总盐量不变。

在高炉中采纳软水密闭循环系统,比其他冷却方式具有如下优点:1)软水冷却,改善了水质,幸免在冷却元件内因结垢而阻碍传热,改善了冷却成效。

2)软水密闭循环系统是一个与大气隔离的密闭系统,不产生水的蒸发缺失,且在循环中不受污染,损耗降低,对管道的腐蚀也减小。

软水漏损专门小,一样为0.05%~0.1%。

3)能充分利用静压头,幸免了开路循环系统静压头的缺失,还能调剂操纵系统的工作压力,使系统运行更加可靠。

高炉炉体冷却系统的探讨

【 文献标识码 】B

【 文章编号 ]0666 (080-040 10— 7420 )504—4

Dic s i n o oi g S se f Bl s u n c d s u so n Co l y tm o a t F r a e Bo y n

WA inn, LU Qn NG Y—og I ig

高效、 稳定的高炉冷却系统将是保证高炉高产、 长寿 的关键 。

炉身下部 炉身 中部

炉身上部

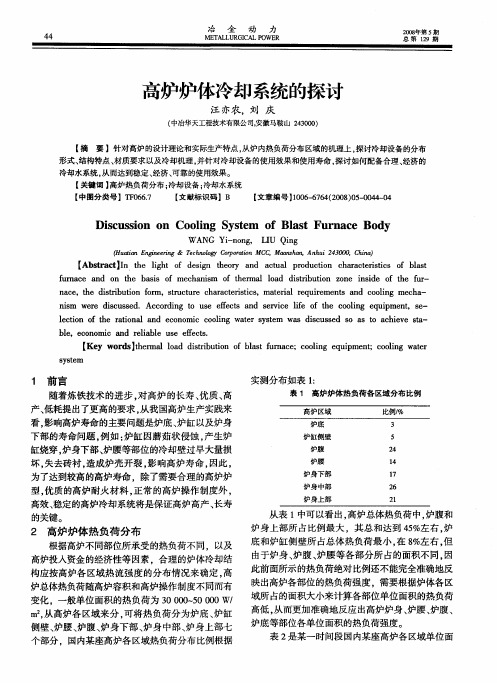

2 高炉炉体 热负荷分布

根据高炉不同部位所承受的热负荷不 体热负荷中, 炉腹和 炉身上部所 占比例最大 ,其总和达到 4%左右 , 5 炉 底和炉缸侧壁所 占总体热负荷最小 , 8 在 %左右 , 但

高炉 区域

炉底 炉缸侧壁 炉腹

炉腰

H 仃

比例, %

缸烧穿 。 炉身下部 、 炉腰等部位 的冷却壁过早大量损 坏, 失去砖衬 , 造成炉壳开裂 , 影响高炉寿命 , 因此 , 为了达到较高的高炉寿命 .除了需要合理的高炉炉 型。 优质的高炉耐火材料 , 正常的高炉操作制度外 ,

f r a e n n t e a i o c a im o h r l l a i rb t n z n n i e f t e f — u n c a d o h b ss f me h n s f t e ma o d d si u i o e i s o h t o d n c ,t e d s i u in f r ,sr cu e c a a t r t s a e h it b t o r o m tu t r h c e i i ,mae il r q i me t a d c oi g me h - r sc t ra e u r e ns n ol c a n

第六章 高炉设备(一)PPT课件

4 炉缸 影响因素:铁液之流出、炉内渣铁液面升降,大

喷的煤气流等高温流体对炉衬的冲刷是主要的破坏 因素,特别是渣口、铁口附近的炉衬更是冲刷厉害 的关键部位;高炉炉渣偏于碱性而常用的硅酸铝质 耐火砖则偏于酸性,故在高温下化学性渣化,对炉 缸砖衬也是一个重要的破坏因素;炉缸的风口带炉 衬内受到表面温度常达1300-1900℃,影响砖衬的耐 高温性能

我国粘土砖的Al2O3含量较高,质量好,基本上能满足高 炉炉衬的要求。

2 高铝砖 高铝砖是含氧化铝48%以上的耐火制品。 优缺点:它的耐火度及荷重软化温度比粘土砖

高,抗渣性能也较好,随着Al2O3含量的增加,这 些性质也随着提高。不足之处是高铝砖的热稳定 性较差,成本较高,又因为耐磨性好加工困难, 所以加工费用高。

第六章 高炉及附属设备

2023最新整理收集 do something

§6.1

一、高炉炉型(高炉内型) 高炉内部工作空间的形状为高炉炉型,近代高炉

炉型由炉缸、炉腹、炉腰、炉身和炉喉五部分组成。 (王平. 炼铁设备.北京: 冶金工业出版社. 2006:10)

矿槽 料车

煤气除尘设备

装料 设备

净 煤

气

中速磨

7 炉喉

影响因素:它受到炉料从大钟上落下时的打击作用 (故都用金属板加以保护),温度分布不均匀产生的 热变形作用;炉内煤气流夹带的粉尘逸出时的磨损作 用。 对于大中型高炉来说,炉身部分是整个高炉的薄弱 环节,这里的工作条件虽然比下部好,但由于没有渣 皮的保护作用,寿命反而较短,往往在两次大修之间 还需要一次小修,以修补炉衬。对于小型高炉来说, 炉缸是薄弱环书,常因炉缸冷却不良、堵门泥炮能力 小而发生烧穿事故。

高炉有效高度设计考虑因素: 1)对煤气热能和化学能的利用。增加高度能延长煤气和炉

高炉本体和附属设备介绍

五段式高炉内型是经过长期生产实践 总结出来的,完全适应冶炼工艺的要求。 它与炉料相煤气两大流体在炉内运动规律 相适应,竖立的炉体使炉料可借重力而自 动下降,在与上升的煤气流接触中进行热 交换和一系列的物理化学反应,既利于煤 气的能量利用又利于渣铁液的形成。

两头小,中间粗略带锥度的圆柱形空 间,既保证了炉料下降过程受热膨胀、松 动软溶和最后形成液态而体积收缩的需要, 又符合煤气上升过程中冷却收缩和高温煤 气上升不至烧坏炉腹砖衬的特点。

高炉本体和附属设备 介绍

学习目的:

高炉结构

高炉附属设备

高炉 本体结构

1、高炉本体介绍

✓高炉炉型 ✓冷却设施 ✓风口装置 ✓铁口装置 ✓炉顶砖砌 成的,这个空间的几何形状就是炉型或内 型。 1) 设计炉型:设计时通过高炉中心线绘

在图纸上的炉型;

2) 操作炉型:投产后,炉墙内表面受损 所形成的炉型;

D——炉腰直径;

d1——炉喉直径; α——炉腹角;

β——炉身角;

高炉大小用“有效容积”表示,在我国有 1000m3以中小型高炉,也有2000m3以上大 型高炉。目前我同最大的高炉是上海宝山 钢铁总厂的4号高炉,容积为4063m3。在国 外已有5000m3以上的巨型高炉。

为提高生铁产量和降低生产每吨生铁的建 设费和能耗,高炉容积向着大型化发展。

4)有些冷却设备还可以起到支撑部分砖衬的作用。

冷却方式和介质

目前,高炉冷却介质常用水、空气、气水混合物。即 水冷、风冷和气化冷却三种。

1) 水冷:水的热容量大,导热能力好,且价廉,易得。 故首先被广泛用于高炉冷却,尤其工业水冷却。但 工业水容易结垢,降低冷却强度,导致冷却设备烧 坏;同时水量和能耗均大;

3) 合理炉型:促进改善高炉冶炼指标, 并利于长寿的炉型。

高炉冷却的基础知识

高炉冷却的基础知识高炉冷却的基础知识第一节高炉冷却理论常识一. 高炉冷却的目的高炉冷却的目的在于增大炉衬内的温度梯度,致使1150℃等温面远离高炉炉壳,从而保护某些金属结构和混凝土构件,使之不失去强度。

使炉衬凝成渣皮,保护甚至代替炉衬工作,从而获得合理炉型,延长炉衬工作能力和高炉使用寿命。

高炉冷却是形成保护性渣皮、铁壳、石墨层的重要条件。

高炉常用的冷却介质有:水、风、汽水混合物。

根据高炉各部位工作条件,炉缸、炉底的冷却目的主要是使铁水凝固的1150℃等温面远离高炉壳,防止炉底、炉缸被渣铁水烧漏。

而炉身冷却的目的是为了保持合理的操作炉型和保护炉壳。

二. 高炉冷却的方式目前国内高炉采用的冷却方式有三种:1. 工业水开路循环冷却系统2. 汽化冷却系统3. 软水密闭循环冷却系统三.冷却原理冷却水通过被冷却的部件空腔,并从其表面将热量带走,从而使冷却水的自身温度提高。

t1 ┏━━━┓ t2水——→┃冷却件┃——→水┗━━━┛1.自然循环汽化冷却工作原理:利用下降管中的水和上升管中的汽水混合物的比重不同所形成的压头,克服整个循环过程中的阻力,从而产生连续循环,汽化吸热而达到冷却目的。

2.软水密闭循环冷却工作原理:它是一个完全封闭的系统,用软水(采用低压锅炉软水即可)作为冷却介质,其工作温度50~60℃(实践经验40~45℃)由循环泵带动循环,以冷却设备中带出来的热量经过热交换器散发于大气。

系统中设有膨胀罐,目的在于吸收水在密闭系统中由于温度升高而引起的膨胀。

系统工作压力由膨胀罐内的N2压力控制,使得冷却介质具有较大的热度而控制水在冷却设备中的汽化。

3.工业水开路循环冷却工作原理:由动力泵站将凉水池中的水输送到冷却设备后,自然流回凉水池或冷却塔,把从冷却设备中带出的热量散发于大气。

系统压力由水泵供水能力大小控制。

四.冷却方式的优缺点高炉技术进步的特点,表现为高炉炼铁已发展成为较成熟的技术。

从近几年高炉技术进步的发展方向看,突出的特点是大型化、高效化和自动化。

大高炉冷却系统的操作和管理

的合 理 选 用 不 仅 影 响 到 高 炉 炉 况 的稳 定 顺 行 .

而 且 还 影 响 到 冷 却 壁 的 寿 命 。 首 先 是 把 好 原 燃

上 部 采 用 镶 砖 冷 却 壁 ,第 1 4段 和第 1 6段 带 凸 台 ( 中 6号 高 炉 炉 身上 部是 两 段 冷 却 模 块 ) 其 。

L u a g we e s mma ie . i g n r u rz d Ke wo d y rs Io ma i g B a t F r a e F r a e B d r n kn ls u n c u c o y n C oi g S se o l y t m n

阀 门。

2 高炉冷却系统 的长 寿管理

2 提高炉况顺行指数 . 1 要提高炉况顺行 指数 ,关键是加强高炉操

作 技术 管 理 。高 炉 操 作 技术 管 理对 高 炉 冷却 系 统 的 维 护起 着 十 分重 要 的 作 用 ,高炉 操 作参 数

上部 满 铺 铸 铁 ( 铜 质 )冷却 板 ,有 利 于 加 强 或

1 概

述

炉喉设 2层钢砖 ,工业水 冷 。 风 口设 1 ~ O个 贯 流 式 风 口 ,采 用 高 压水 82

高炉炉型选择以及炉容计算

3600高炉本体设计原始数据:高炉有效容积:Vu=3600高炉年工作日:355天高炉利用系数:设计内容:1.高炉炉型的选择;2.高炉内型尺寸的计算(包括风口、铁口、渣口数量,大型高炉一般不设渣口);3.高炉耐火材料的选用;4.高炉冷却方式和冷却器的确定;5.高炉炉壳厚度的确定。

高炉本体包括高炉基础、炉衬、冷却装置、以及高炉炉型设计计算等。

高炉的大小以高炉有效容积()表示,本设计高炉有效容积为3600,按我国规定,属于大型高炉;高炉炉衬用耐火材料,是由陶瓷质和砖质耐火材料构成的综合结构;有些高炉也采用高纯度的刚玉砖和碳化硅砖;高炉冷却设备器件结构也在不断更新,软水冷却、纯水冷却都得到了广泛的应用。

1.高炉炉型选择高炉是竖炉。

高炉内部工作剖面的形状称为高炉炉型或称高炉内型。

高炉冶炼的实质是上升的煤气流和下降的炉料之间所进行的传热传质过程,因此必须提供燃料燃烧的空间,提供高温煤气流与炉料进行传热传质的空间。

炉型要适合原料的条件,保证冶炼过程的顺行。

近代高炉炉型为圆断面五段式,是两头小中间大的准圆筒形。

高炉内型如图1。

高炉有效高度(炉腰直径(D)与有效高度()之比值是表示高炉“细长”或“矮胖”的一个重要指标,在我国大型高炉Hu/D =—,随着有效容积的增加,这一比值在逐渐降低。

在该设计中,。

炉缸高炉炉型下部圆筒部分为炉缸,炉缸的上、中、下部位分别装有风口、渣口、铁口。

炉缸下部容积盛液态渣铁,图1 高炉内型上部空间为风口燃烧带。

铁口位于炉缸下水平面,铁口数目依炉容或产量而定,对于3000的高炉,设置3—4个铁口,以每个铁口日出铁量1500—3000t设置铁口数目。

在该设计中,设置4个铁口。

渣口与铁口中心线的距离称为渣口高度(),它取决于原料条件,即渣量的大小。

渣口高度的确定参照下式计算:= =式中:P——生铁日产量,t;B——生铁产量波动系数,取;N——昼夜出铁次数,取9;——铁水密度,取;C——渣口以下炉缸容积利用系数,一般为,在该设计中,取;d——炉缸直径m。