4 理想管式反应器

四PFR反应器.ppt

CA0

xAf

dxA

0 (rA )(1 AxA )

当分子数变大, A 0 ,则 t 当分子数变小, A 0 ,则 t

当分子数不变, A 0 ,则 t

Chemical Reaction Engineering

对n 级不可逆反应A→P

(rA )

k CAn

k

CAn0

( 1

1

xA AxA

s) (a b) p

>0 增大 <0 减小 =0 不变

nt nt0 AnA0 xA

例1:裂解反应 C2H6 C2H4 H2

A 1 nt nt0 nA0 xA

例2. 合成氨

1 3

N2

H2

2 3

NH 3

B

2 3

nt

nt 0

2 3

nB0 xB

Chemical Reaction Engineering

)n

k

CAn0

( 1

1

A

xA yA0

xA

)

n

空时

1

k

Cn1 A0

xAf 0

(1 AxA

1 xA

)n

dxA

停留时间

t

1

k

Cn1 A0

xAf 0

(1 AxA )n1

(1 xA)n

dxA

对气相反应,通常有区别; 对液相反应可不考虑

Chemical Reaction Engineering

某气相一级分解反应A------3P,反应为一级,在等温管 式反应器中进行,加入原料含A50%,惰性物料50%。 停留时间为10min,系统出口的体积流量为原来的1.5倍, 求此时A的转化率及该条件下的反应速率常数。

4-管式反应器

4.2 等温管式反应器的设计

基于催化剂的质量来表示反应速率

催化剂的堆密度

例4.5

4.3 管式与釜式反应器反应体积的比较

釜式反应器反应体积的比较方法? 釜式反应器复合反应目的产物收率的比较方法?

前提条件:

1. 进行相同的反应 2. 采用相同的进料流量和进料浓度 3. 反应温度与最终转化率相同

分三种情况: 1.正常动力学 2.反常动力学 3.反应速率有极大值的情况

重点掌握:

等温管式反应器设计方程的推导和应用 管式和釜式反应器的对比 循环反应器的计算与分析 变温管式反应器的分析与计算,包括:热量衡 算方程的建立、绝热温升和非绝热变温管式反应器 的计算等 深入理解: 活塞流和全混流模型的基本假设与含义,返混 的基本概念 广泛了解: 拟均相的含义和模型假定

4.1 理想流动模型

1、基本概念 2、理想流动分类

1、基本概念

流动模型:是反应器中流体流动和返混情况的描 述,这一状况对反应结果有非常重要 的影响

管中两种实际的流动状况 A.层流,Re<2000,其径向流速分布为抛物面状 B.湍流,Re>4000,其径向流速分布为扁平状

返混:在流体流动方向上停留时间不同的流体粒 子之间的混合,称为返混,也称为轴向混 合或逆向混合

4.1 理想流动模型

2、理想流动分类

(依据流体径向速度分布和返混情况) A 活塞流模型(平推流)

1.基本假定: (1)径向流速分布均匀,所有粒子以相同的速度从进口 向出口运动; (2)径向混合均匀,即无浓度和温度梯度; (3)不存在返混,即流体流动方向上不存在流体混合。 符合上述假设的反应器,同一时刻进入反应器的流体 粒子必同一时刻离开反应器,所有粒子在反应器内停留时 间相同 2.特点: 径向上物料的所有参数都相同,轴向上不断变化

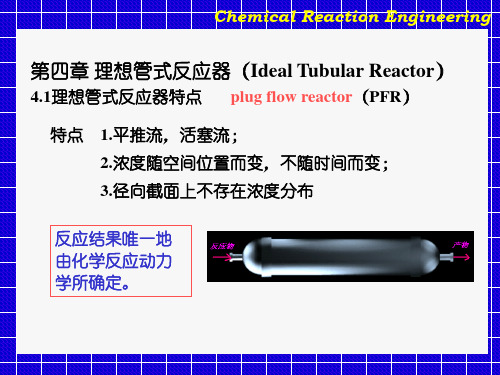

理想管式反应器的特点

理想管式反应器的特点

理想管式反应器的特点:

1、反应容器成形结构优越性:理想管式反应器采用比较合理的管式成形,外部表面结构较精密,比其他反应容器的外观美观,制造和安装方便,可以实现更精确的流量受控对绝热反应。

2、优良的温度分布性:理想管式反应器采用比较均匀的温度分布,可以有效地避免温度梯度值过大,从而提高反应精度和反应效率。

3、反应容器内壁易维护及耐腐蚀:它整个结构比较紧凑,可以更好地抗腐蚀,内部设备的维护和更换也更为便利。

4、多道管结构可选择性:理想管式反应器可以单道向一侧结构,也可以采用多道管结构,增加多道管的数量,从而提升容积,完善反应过程。

5、独特的运动方式:在理想管式反应器中,可以更有效地控制循环液体的运动方式,从而实现反应运动的混合均匀性。

6、真空条件下稳定性高:其结构优异,整体稳定性较强,在真空条件下也可以良好的保持稳定的状态,尤其在比较高的温度和压力下,运

行效果更加优良。

7、反应方程式把握可控:使用理想管式反应器,可以更好地调整反应方程式,从而控制反应速度和输出质量,有效提升工作效率。

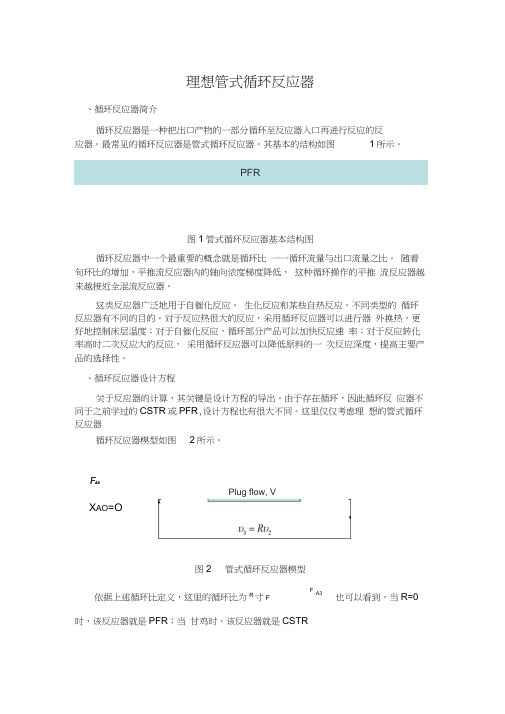

理想管式循环反应器

理想管式循环反应器、循环反应器简介循环反应器是一种把出口产物的一部分循环至反应器入口再进行反应的反 应器。

最常见的循环反应器是管式循环反应器。

其基本的结构如图 1所示。

PFR图1管式循环反应器基本结构图循环反应器中一个最重要的概念就是循环比 一一循环流量与出口流量之比。

随着旬环比的增加,平推流反应器内的轴向浓度梯度降低, 这种循环操作的平推 流反应器越来越接近全混流反应器。

这类反应器广泛地用于自催化反应、 生化反应和某些自热反应。

不同类型的 循环反应器有不同的目的。

对于反应热很大的反应,采用循环反应器可以进行器 外换热,更好地控制床层温度;对于自催化反应,循环部分产品可以加快反应速 率;对于反应转化率高时二次反应大的反应, 采用循环反应器可以降低原料的一 次反应深度,提高主要产品的选择性。

、循环反应器设计方程关于反应器的计算,其关键是设计方程的导出。

由于存在循环,因此循环反 应器不同于之前学过的CSTR 或PFR ,设计方程也有很大不同。

这里仅仅考虑理 想的管式循环反应器图2 管式循环反应器模型时,该反应器就是PFR ;当 甘鸡时,该反应器就是CSTR循环反应器模型如图 2所示。

F A0X AO =O依据上述循环比定义,这里的循环比为R 寸FF A3 。

A2 也可以看到,当R=0 Plug flow, V这里,为了便于计算,给出以下定义X A : A 组分的转化率,也就是反应的A 的物质的量与输入的A 的物质的量 之间的比值为了更好的分析整体的情况,我们将中间的反应过程看做一个黑箱(如图3所示),那么总的转化率X A2二也电0F A0图3循环反应器的黑箱模型为了得到循环反应器的设计方程,通常会沿用PFR 设计方程,以如下的公 式作为循环反应器设计方程:但是这里存在一个误区。

在 PFR 设计中,选择X A =0处的F A 作为设计方程 中的流量值,而这里同样也需要一个 X A0 =0处的F A0,而不是F A 1。

第四章管式反应器

4.5.3 非绝热变温管式反应器

通过反应过程中与外界进行热交换 将反应温度 控制在一定范围

换热介质 种类: 烟道气/熔盐/蒸汽/水/冷冻盐水 等

选择依据: 反应温度

列管式管式反应器

若干 反应管并联操作 管间换热

列管直径确定

换热面积 径向温差 压力降

非绝热PFR的数学模型

vij rj

− 4U dt

(T −T C)

各反应热 代数和

Gw A0 MA

⋅ dX A dz

=

−ℜ A

1 μiA

Gw A0 MA

⋅ dYi dz

= ℜi

X A = f1(z) Yi = f2 (z) T = f3(z)

6

4.5.2 绝热管式反应器

GC )Tr

= ℜi,

i = 1,2,L, k

(4.1)

∑ ℜi = ν ij r j , i = 1,2,L, k

初值

Vr = 0, Fi = Fi0 , i = 1,2,L , k

模型的解析

反应变量的选择

(1) Fi 为反应变量

∑ dFi =

dVr

ν ij r j , i = 1,2,L, k

Vr = 0, Fi = Fi0 , i = 1,2,L, k

5

4.5 变温管式反应器

4.5.1 管式反应器的热量衡算

1. 物理模型 定态

活塞流假定

2. 数学模型 控制容积: dVr

PFR 热量衡算式

GC pt

dT dz

= (−ℜ A )(−ΔH r )Tr

−

4U dt

(T

−T C)

等温过程

第四章管式反应器

流体相中的反应物需向面体催化剂表面上传递,生成的反应产 物又需作反方向传递。 与化学反应进行的同时必然产生一定的热效应,于是固体催化 剂与流体间还存在着热量传递。 那么,固体催化剂上反应组分的浓度与流体相将是不同的;固 体催化剂的温度也与流体的温度不同。 如果两者间的传质和传热的速率很大,则两者的浓度及温度的 差异将很小。虽为多相催化反应,若忽略这些差异,则在动力 学表征上与均相反应并无两样。所以,根据这种简化假定而建 立的模型称为拟均相模型。 拟均相模型:忽略相间传递对反应的影响的模型。

已不足以描述整个反应过程,需分别对各关键组分作 物料衡算,以获得管式反应器的设计方程组。 如果在反应器中存在K个独立反应,就需要确定K个 组分来描述反应系统的状态,因此就需要可建立 K个 物料衡算方程。 dFi

Vr 0, Fi Fi 0 , i 1,2,K 同单一反应一样,只要将i组分的摩尔流量与转化速 率变化为转化率的函数,就可积分求出反应器体积。 实际反应过程中更关心反应的收率与选择性。

即所有流体粒子均以相同速度从进口向出口运动,就像一个活

塞一样有序地向前移动,故称之为活塞流。

3

活塞流假设( Plug (Piston) Flow Reactor 简称PFR )

返混(Back mixing) :在反应器中停留时间不同的流体粒子之间的

混合。返混又称逆向混合。 所谓逆向混合指的是时间概念上的逆向,既然活塞流假设径向流速 分布均匀,那么在同一横截面上所有流体粒子的停留时间必然相同, 自然不存在逆向混合。 活塞流模型还假设在流体流动的方向上即轴向上不存在流体的返混, 就整个反应器而言,如符合活塞流假设,则同一时刻进入反应器的 流体粒子必定在另一时刻里同时离开,即所有流体粒子在反应器内 的停留时间相同。(间歇反应器也是如此,因此间歇反应器中也不 存在返混) 活塞流反应器虽然不存在返混,但由于流体的主体流动和发生化学 反应的结果,各个横截面上反应物料的浓度和温度则可以是各不相 同的 。

管式反应器(上资料

毕业论文题目管式反应器操作与控制专业应用化工生产技术年级姓名指导教师定稿日期:2013年5月25日目录一、管式反应器的概述 (1)二、管式反应器的特点 (2)三、管式反应器的分类 (3)四、管式反应器的日常维护 (5)五、管式反应器故障分析及处理 (5)六、关于管式反应器的计算 (7)七、管式反应器生产实例 (12)八、相关习题 (15)(一)判断题 (15)(二)选择题 (15)(三)填空题 (15)(四)问答题 (15)(五)参考答案 (15)结语 (16)参考文献 (16)致谢 (17)管式反应器操作与控制一、管式反应器的概述管式反应器是一种呈管状、长径比很大的连续操作反应器。

这种反应器可以很长,如丙烯二聚的反应器管长以公里计。

反应器的结构可以是单管,也可以是多管并联;可以是空管,如管式裂解炉,也可以是在管内填充颗粒状催化剂的填充管,以进行多相催化反应,如列管式固定床反应器。

通常,反应物流处于湍流状态时,空管的长径比大于50;填充段长与粒径之比大于100(气体)或200(液体),物料的流动可近似地视为平推流。

管式反应器返混小,因而容积效率(单位容积生产能力)高,对要求转化率较高或有串联副反应的场合尤为适用。

此外,管式反应器可实现分段温度控制。

其主要缺点是,反应速率很低时所需管道过长,工业上不易实现。

二、管式反应器的特点1、反应物的分子在反应器内停留时间相等,反应器内任何一点上的反应物浓度和化学反应速度都不随时间而变化,只随管长变化。

2、管式反应器的单位反应器体积具有较大的换热面,特别适用于热效应较大的反应。

3、由于反应物在管式反应器中返混小,反应速度快,流速快,所以它的生产率高。

4、管式反应器适用于大型化和连续化的化工生产。

5、和釜式反应器相比较,其返混较小,在流速较低的情况下,其管内流体流型接近于理想置换流。

6、反应器内各处的浓度未必相等,反应速率随空间位置而变化;7、由于径向具有严格均匀的速度分布,也就是在径向不存在浓度变化,所以反应速率随空间位置的变化将只限于轴向。

管式-反应器ppt课件

二、管式反应器的结构

反应器的结构可以是单管, 也可以是多管并联;可以是空 管,也可以是在管内填充颗粒 状催化剂的填充管。

它包括直管、弯 管、密封环、法兰及 紧固件、温度补偿器、 传热夹套及联络管和 机架等几部分。

三、特点

• 1、由于反应物的分子在反应器内停留时间 相等,所以在反应器内任何一点上的反应 物浓度和化学反应速度都不随时间而变化, 只随管长变化。

• 2、根据是否存在填充剂可分为空管 和填充管。

• 3、根据管式反应器的连接方式可以 分为串联管式反应器和并联管式反应 器。

• 4、根据反应器放置方式可分为横管 式反应器和竖管式反应器

五、应用

1、多管串联结构的管式反 应器,一般用于气相反应和 气液相反应。例如烃类裂解 反应和乙烯液相氧化制乙醛 反应。

管式裂解炉

用于烃类裂解制乙烯及其相关产品 的一种生产设备,为目前世界上大型 石油化工厂所普遍采用。

目前国际上应用较广的管式裂解炉 有短停留时间炉、超选择性炉、林德西拉斯炉、超短停留时间炉。

大型石油化工厂管式裂解炉

乙烯裂解炉加料控制过程

2、 多管并联结构的管式反应器, 一般用于气固相反应。例如气相氮 和氢混合物在多管并联装有固相铁 催化剂中合成氨,气相氯化氢和乙 炔在多管并联装有固相催化剂中反 应制氯乙烯。

谢谢观赏

Make Presentation h more fun

@WPS官方微博 @kingsoftwps

理想管式反应器

人们设想了一种理想流动,即 假设在反应器内具有严格均匀的 速度分布,且轴向没有任何混合。 这是一种不存在的理想化流动。 管式反应器当管长远大于管径时, 比较接近这种理想流动,通常称 为理想管式反应器。

传热方式

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

k

n

1

1

(C

1 A

n

C

1 n A0

)

C An 01k

1 n 1

[( 1 xA )1n 1]

15

例题

解:(1)VR FA0

VR

C A00

C A0

xA

0

dxA rA

C A0

xA

0

dxA rA

CA0

CA

dxA rA

01.5

dxA 0.05C A 2

1 kC A0

[(1 A ) ln(1 xA ) A xA ]

VR FA0

1

kC

2 A

0

[2

A

(1

A

)

ln

(1

x

A

)

2 A

x

A

(1

A

)

2

1

x

A

x

A

28

等温、变容理想管式反应器的设计式 (法)

反应级数

一级反应 A mp

反应速率式

(rA ) k p PA

空时是反应器的有效容积与进料流体的容积流率之比。 反应时间是反应物料进入反应器后从实际发生反应的时

刻起到反应达某一程度所需的反应时间。 停留时间是指反应物进入反应器的时刻算起到离开反应

器内共停留了多少时间。 由于平推流反应器内物料不发生返混,具有相同的停留

时间且等于反应时间,恒容时的空时等于停留时间,所 以三者相等。

(rA )

k

C

2 A

二级

(rA ) kC AC B C A0 CB0

二级自 催化反应

M CB0 C A0 (rA ) kCCAA0C P

n

级

(rA )

kC

n A

设计式

VR FA0

xA k

, FA0 v0C A0

VR V0

V R 1 ln

1

FA0

kC A0

1

情况2:原料中FA0=0.5 ,惰性组分=0.5

当xA0=0时,V0=0.5(A)+0.5(惰性组分)=1 当xA=1时,V=1(P)+0.5(惰性组分)=1.5

A

1.5 1

1

0.5

23

膨胀因子( )法

定义:原料A消耗1摩尔时,反应系统总物质

量的变化

反应:aA+bBpP+sS

M (1 M )C A

CT 0 C A0 C P0 CA CP

转化率式

k C A0 x A k

x A C A0

k ln 1 1 xA

x A 1 e k

k

xA

CA0 (1 xA )

xA

C A0 k 1 C A0 k

CA0k 1 ln 1 M xA M (1 M )( 1 xA )

)xA

29

作业

习题4-1和4-5

30

17

膨胀率()法

定义

反应组分A全部转化后系统体积变化分率

A

VxA 1 VxA 0 VxA 0

适用范围:物系体积随转化率呈线性关系

V V0 (1 AxA)

18

处理方法

反应器设计:

VR v0

CA0

xAf 0

dxA (rA )

CA0

xAf 0

A

y

A0

)

ln

(1

x

A

)

2 A

y

2 A0

x

A

(1

A

y A0

)2

xA 1 xA

]

VR FA0

1

k

p

y

2 A0

P

2

[

2 A

y

A0

x

A

(1 A yA0 )2 yA0 yB0

ln( xA 1 xA

)

(1 A yB0 )2 ln[

1

]

yA0 yB0

1(

y A0 yB0

1 ( 1 1) 20s 0.05 0.5 1

VR

0

20s,0

2 (20 / 60) 6l / min

(2)VR FA0

VR

C A00

C A0

xA

0

dxA rA

C A0

xA

0

dxA rA

CA0

CA

dC A rA

CA0

CA

dC A

二级反应 2A mp

(rA ) k p PA2

二级反应

A+B

mp (rA ) k p PA PB

设计式

VR FA0

1 k p y A0 P [(1 A y A0 ) ln(1 x A ) A y A0 x A ]

VR FA0

1

k

P

y

2 A0

P

2

[2

A

y

A0

(1

k CAn

k

CAn 0

( 1

1

xA Ax

A

)

n

k

CAn 0

( 1

1

A

xA y A0

x

A

)n

27

等温、变容理想管式反应器的设计式( 法)

反应级数 反应速率式

零级

( rA ) k

一级

( rA ) kCA

二级

(rA

)

kC

2 A

设计式

VR xA FA0 k

VR FA0

dxA k CAn

变容过程:CA CA0(1-xA) CA∝(xA,V)

∴了解变容

过程中CA的 表示方式

19

20

21

用分压表示:

22

膨胀率特点:包含了惰性组分

例:等温变容反应:A2P,计算:

情况1:原料中FA0=1,

当xA0=0时,V0=1 当xA=1时,V=2

A 2 1 1

其他反应器:物料停留时间不同

10

空时与停留时间

VR v0

反应器体积 进料体积流率

t

VR dVR 0v

反应器体积 反应器中物料的体积流 率

恒容过程: v v0 空时=停留时间

非恒容过程: v v0 空时≠停留时间三者关系?

1 kCAn0 (n

[(1 1)

xA )1 n

1]

残余浓度

k C A0 C A C A C A0 k

k ln C A0 CA

CA

C e k A0

1

1

k

CA

C A0

CA

C A0

1 C A0 k

C A0 k 1 ln MC A0 C A

A

(

p

s)

a

(a

b)

与进料中有无惰性物料无关

> 0,表示反应后分子数增加 < 0,表示反应后分子数减少 =0,表示反应前后分子数不变

24

PFR进口总摩尔流率为:

Ft0 FA0 FB0 FP0 FS0

PFR某一位置上各组分摩尔流率为:

FA FA0 (1 xA ) FA0 FA0xA

1AxA

膨胀因子和膨胀率的关系为:

A yA0 A

26

变分子数反应过程的反应器计算

PFR基本方程式:

VR v0

CA0

xAf 0

dxA (rA )

C A0

xAf 0

dxA k CAn

变容过程

CA

CA0

1 xA

1 AxA

反应速率表达式

(rA )

0.05C

2 A

11 (

0.05 C A

1 )

C A0

2 0.5 / 60

240s

C A 1/13 0.077mol / l

16

4.4 变容过程

液相反应

恒容

气相反应

反应前后分子数不变

反应前后分子数变化

变容处理方法

膨胀率()法

膨胀因子( )法

恒容 变容

FB

FB0

b a

FA0 xA

FP

FP0

p a

FA0 x A

FS

FS 0

s a

FA0 x A

25

总摩尔流率为: Ft FA FB FP FS

等压过程:

Ft Ft0 AFA0 xA Ft0 (1 A yA0 xA )

Ft Ft 0

V V0

1 A yA0xA

2

4.1 理想管式反应器

管式反应器中的流动

平推流或活塞流

层流流动

湍流流动

3

理想管式反应器的特点

速度均匀分布; 轴向无返混; 径向浓度、温度均一 。