汽车结构有限元分析

第三讲 有限元分析过程及例题讲解

→

Q2

Ke 23

→

K25

注意要用累加运算!

K25

=

K25

+

Ke 23

累加前总刚要清零!

长安大学汽车学院车辆工程系 王童

⎡ K11 K12

⎢ ⎢

K21

K22

⎢ K31 K32

⎢ ⎢

K41

K42

⎢ ⎢ ⎢

K51 K61

K52 K62

⎢ ⎢ ⎣

K71 K81

K72 K82

Tel:17792594186

K13 K14 K15 K16 K17 K18 ⎤

Ve

Ve

Ve

令: {Pbe}= ∫∫∫ [N ]T {Fb}⋅ dV 称单元等效体力载荷向量 Ve

{ } { } 单元体力虚功可以表示为: Wbe = Qe T Pbe

2)表面力虚功

W

e s

=

∫∫

{u}T {Fs }⋅ dA

=

∫∫

{Q e }T

[N ]T {Fs }⋅ dA

=

{Q e }T

∫∫

[N

]T {Fs }⋅ dA

y

Q6

③

Q5

3

4

Q7

①

Q2

②

④

Q4

1

Q1

2

Q3

x

长安大学汽车学院车辆工程系 王童 Tel:17792594186 Email:wangtong@

以单元①为例

①

Qe 2

Qe 1

Qe 4

Qe 3

⎧Q1e → Q1

局部自由度与整体自由 度的对应关系为

⎪⎪⎪⎨QQ32ee

→ →

汽车有限元法概述

汽车有限元法概述有限元法(Finite Element Method,FEM)是一种工程数值分析方法,广泛应用于汽车工程领域,用于模拟和预测汽车结构在受力下的行为和性能。

本文将对汽车有限元法进行概述。

有限元法的基本原理是将连续结构离散化为有限个子结构,每个子结构称为有限元。

每个有限元内的应力和变形可以用简单的方程表示。

通过求解这些方程,可以推导出整个结构的应力和变形情况。

汽车有限元法主要有以下几个步骤:1.建模:将汽车的零部件、结构和系统进行建模,将其分割成有限元。

这个过程需要根据实际情况选择适当的网格划分和元素类型。

常见的元素包括线元素、面元素和体元素。

建模的准确性和合理性对于后续的分析和计算结果具有重要影响。

2.边界条件:确定模型的边界条件,包括支撑条件和外部加载条件。

支撑条件包括固定支撑和弹性支撑。

外部加载条件包括重力、加速度、风压等。

准确描述和设置边界条件是模拟计算的关键步骤。

3.材料特性:为每种材料分配相应的材料特性参数。

常见的材料特性包括弹性模量、泊松比、材料密度等。

这些参数将决定材料在受力下的行为和响应。

4.模拟计算:利用有限元软件对建模后的汽车结构进行计算和模拟。

通过求解每个有限元的位移和应变,再结合材料特性进行力学分析,得到汽车结构在受力下的应力和变形情况。

5.结果评估:根据计算得到的应力和变形结果,对汽车结构的强度、刚度、耐久性等性能进行评估和分析。

如果发现问题或不合理现象,可以进行模型修正和参数优化,以提高结构的性能。

在汽车工程领域,有限元法主要应用于以下几个方面:1.结构强度分析:通过有限元法,可以对汽车结构的强度进行评估和分析。

例如,分析车身在碰撞时的变形情况,以及主要部件在受力下的应力情况。

2.动态响应分析:有限元法可以模拟汽车在动力加载下的振动和动态响应情况。

例如,模拟车辆在行驶过程中的悬挂系统振动,以及发动机振动对车身的影响。

3.疲劳寿命评估:通过有限元法,可以分析汽车结构在复杂工况下的疲劳寿命。

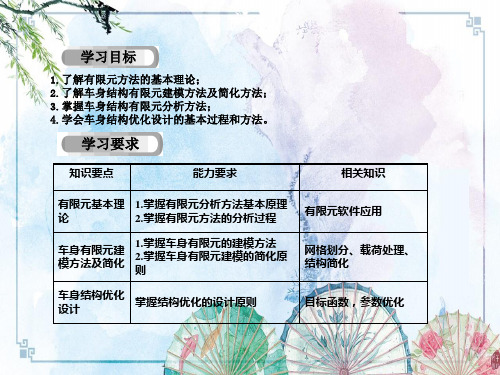

第7章 车身结构有限元分析及优化设计【汽车车身结构与设计】

在车身有限元分析中需注意以下几个问题 :

1)复杂曲面网格的划分 2)边界条件的设 有限元法在车身结构分析中的应用

汽车结构有限元分析的应用主要涉及以下内容 : (1)可靠性:在汽车设计中对所有的结构件、主要机械零部件的刚度、

强度、稳定性以及疲劳寿命进行分析; (2)安全性:研究结构耐撞性与乘员安全性等; (3)经济性:研究结构优化及轻量化等; (4)舒适性:进行结构噪声振动分析等。

ANSYS软件实现优化方式: • 批处理方式——APDL语言 • GUI交互方式——一般用户

以GUI优化方式为例,进入优化设计器OPT,执行优化分析过程: 首 先 指定分析文件 ; 声明优化变量,包括设计变量、状态变量和 目标函数 ; 选择优化工具或优化方法 ; 进行优化分析 ; 查看优化设 计序列结果;最后检验设计优化序列。

杆(Bar) 壳单元(Shell)

承受拉伸载荷的细长结构,如某些限位约束可简化为刚性杆,车骨架在拓扑优化 设计等

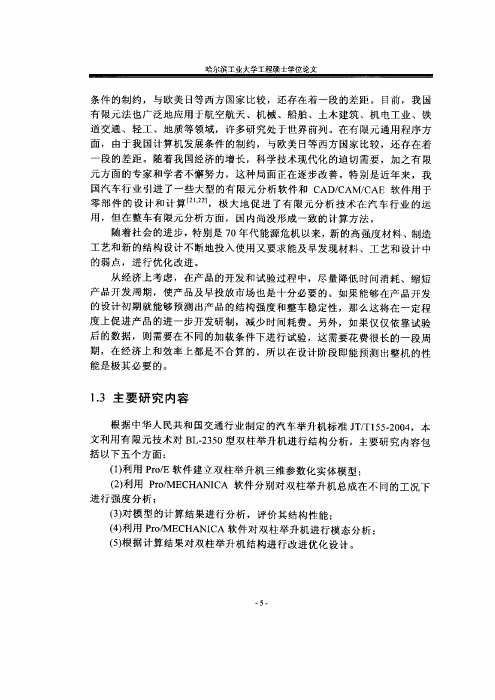

汽车举升机结构有限元分析及优化设计

条件的制约,与欧美日等西方国家比较,还存在着一段的差距。

目前,我国有限元法也广泛地应用于航空航天、机械、船舶、土木建筑、机电工业、铁道交通、轻工、地质等领域,许多研究处于世界前列。

在有限元通用程序方面,由于我国计算机发展条件的制约,与欧美日等西方国家比较,还存在着一段的差距。

随着我国经济的增长,科学技术现代化的迫切需要,加之有限元方面的专家和学者不懈努力,这种局面正在逐步改善。

特别是近年来,我国汽车行业引进了一些大型的有限元分析软件和CAD/CAM/CAE软件用于零部件的设计和计算【21,22],极大地促进了有限元分析技术在汽车行业的运用,但在整车有限元分析方面,国内尚没形成一致的计算方法。

随着社会的进步,特别是70年代能源危机以来,新的高强度材料、制造工艺和新的结构设计不断地投入使用又要求能及早发现材料、工艺和设计中的弱点,进行优化改进。

从经济上考虑,在产品的开发和试验过程中,尽量降低时间消耗、缩短产品开发周期,使产品及早投放市场也是十分必要的。

如果能够在产品开发的设计初期就能够预测出产品的结构强度和整车稳定性,那么这将在一定程度上促进产品的进一步开发研制,减少时间耗费。

另外,如果仅仅依靠试验后的数据,则需要在不同的加载条件下进行试验,这需要花费很长的一段周期,在经济上和效率上都是不合算的。

所以在设计阶段即能预测出整机的性能是极其必要的。

1.3主要研究内容根据中华人民共和国交通行业制定的汽车举升机标准JT/T155.2004,本文利用有限元技术对BL-2350型双柱举升机进行结构分析,主要研究内容包括以下五个方面:(1)利用Pro/E软件建立双柱举升机三维参数化实体模型:(2)利用Pro/MEcHANIcA软件分别对双柱举升机总成在不同的工况下进行强度分析;(3)对模型的计算结果进行分析,评价其结构性能:(4)利用Pro/MEcHANIcA软件对双柱举升机进行模态分析:(5)根据计算结果对双柱举升机结构进行改进优化设计。

《汽车有限元法》课件

安全性优化

通过有限元分析,对汽车碰撞安全性能进行 评估和优化。

优化设计中的约束条件和目标函数

约束条件

包括结构强度、刚度、疲劳寿命等方 面的限制,以及设计变量本身的约束 (如尺寸限制等)。

《汽车有限元法》ppt 课件

目录

• 有限元法简介 • 汽车结构有限元分析 • 汽车零部件有限元分析 • 汽车碰撞有限元分析 • 汽车优化设计中的有限元法

有限元法简介

01

有限元法的定义

有限元法是一种数值分析方法,通过 将连续的物理系统离散化为有限个小 的单元,利用数学方法求解这些单元 的近似解,从而得到整个系统的近似 解。

结构优化

根据分析结果,可以对汽车结构进行优化设计, 提高其抗碰撞能力和轻量化水平。

碰撞模拟

在汽车开发过程中,可以利用有限元分析进行碰 撞模拟,以评估新车型的碰撞性能和安全性。

汽车优化设计中的

05

有限元法

基于有限元的优化设计方法

有限元法的基本原理

将复杂的结构分解为简单的、易于分析的单元,通过求解这些单元 的平衡方程来获得整个结构的响应。

潜在的安全问题。

动态分析

在碰撞过程中,对汽车进行 动态分析,以模拟各部件的 相互作用和变形。这一步需 要充分考虑碰撞过程中的冲

击载荷和瞬态效应。

结果后处理

对分析结果进行后处理,如 查看各部件的应力分布、变 形情况、碰撞力等,以便对 汽车结构进行优化和改进。

汽车碰撞有限元分析的应用

安全性评估

通过有限元分析,可以对汽车结构进行安全性评 估,检查是否存在潜在的安全隐患和改进空间。

有限元法广泛应用于工程领域,如结 构分析、流体动力学、电磁场等领域 。

汽车结构有限元分析02_有限元基础理论34页文档

61、辍学如磨刀之石,不见其损,日 有所亏 。 62、奇文共欣赞,疑义相与析。

63、暧暧远人村,依依墟里烟,狗吠 深巷中 ,鸡鸣 桑树颠 。 64、一生复能几,倏如流电惊。 65、少无适俗韵,性本爱丘山。

56、书不仅是生活,而且是现在、过 去和未 来文化 生活的 源泉。 ——库 法耶夫 57、生命不可能有两次,但许多人连一 次也不 善于度 过。— —吕凯 特 58、问渠哪得清如许,为有源头活水来 。—— 朱熹 59、我的努力求学没有得到别的好处, 只不过 是愈来 愈发觉 自己的 无知。 ——笛 卡儿

拉

60、生活的道路一旦选定,就要勇敢地 走到底 ,决不 回头。 ——左

ቤተ መጻሕፍቲ ባይዱ

汽车结构有限元分析试题及答案(精华)

一、20分)(×) 1. 节点的位置依赖于形态,而并不依赖于载荷的位置( √ ) 2. 对于高压电线的铁塔那样的框架结构的模型化处理使用梁单元(×) 3. 不能把梁单元、壳单元和实体单元混合在一起作成模型( √ ) 4. 四边形的平面单元尽可能作成接近正方形形状的单元(×) 5. 平面应变单元也好,平面应力单元也好,如果以单位厚来作模型化处理的话会得到一样的答案(×) 6. 用有限元法不可以对运动的物体的结构进行静力分析( √ ) 7. 一般应力变化大的地方单元尺寸要划的小才好(×) 8. 所谓全约束只要将位移自由度约束住,而不必约束转动自由度( √ ) 9. 同一载荷作用下的结构,所给材料的弹性模量越大则变形值越小( √ ) 10 一维变带宽存储通常比二维等带宽存储更节省存储量。

二、填空(20 分)1.平面应力问题与薄板弯曲问题的弹性体几何形状都是薄板,但前者受力特点是:平行于板面且沿厚度均布载荷作用,变形发生在板面内;后者受力特点是:垂直于板面的力的作用,板将变成有弯有扭的曲面。

2 .平面应力问题与平面应变问题都具有三个独立的应力分量:σx,σy,τxy ,三个独立的应变分量:εx,εy,γxy,但对应的弹性体几何形状前者为薄板,后者为长柱体。

3.位移模式需反映刚体位移,反映常变形,满足单元边界上位移连续。

4 .单元刚度矩阵的特点有:对称性,奇异性,还可按节点分块。

5.轴对称问题单元形状为:三角形或四边形截面的空间环形单元,由于轴对称的特性,任意一点变形只发生在子午面上,因此可以作为二维问题处理。

6.等参数单元指的是:描述位移和描述坐标采用相同的形函数形式。

等参数单元优点是:可以采用高阶次位移模式,能够模拟复杂几何边界,方便单元刚度矩阵和等效节点载荷的积分运算。

7.有限单元法首先求出的解是节点位移,单元应力可由它求得,其计算公式为} = [D][B]6}e 。

汽车Trimmed Body有限元模态分析中弯曲和扭转模态的识别

汽车Trimmed Body有限元模态分析中弯曲和扭转模态的识别在汽车工业中,模态分析是一种重要的技术手段,其可以有效地帮助工程师评估汽车零部件的结构性能,识别可能存在的弯曲和扭转模态,并优化设计方案,提高汽车的安全性和性能。

本文将讨论汽车Trimmed Body有限元模态分析中弯曲和扭转模态的识别方法。

首先,我们需要了解弯曲和扭转模态的概念。

弯曲模态是指在载荷作用下,汽车零部件出现的弯曲和变形情况。

而扭转模态则是指在载荷作用下,汽车零部件出现的扭转和旋转变形情况。

在汽车Trimmed Body有限元模态分析中,我们通常对这两种模态进行分析。

接下来,我们讨论如何对Trimmed Body进行有限元模态分析。

首先,我们需要进行网格划分,将零部件划分为许多小单元,然后应用材料属性和边界条件。

然后,我们可以使用有限元软件进行分析,计算各个模态的频率和振型。

在这个过程中,我们需要注意分析参数的选择,例如划分的单元数量和模拟的工况等,以确保模拟的准确性和逼真度。

为了识别弯曲和扭转模态,我们可以通过观察有限元模拟得到的振型图谱来进行分析。

在弯曲模态下,我们可以观察到汽车零部件的变形主要呈现为弯曲形式,即在载荷作用下呈现出弯曲形状。

而在扭转模态下,则是表现为扭转变形,即在载荷作用下零部件呈现出扭曲形状。

在识别模态过程中,我们可以通过多种方法来得到弯曲和扭转模态的频率和振型。

例如,我们可以通过模态分析软件自带的模态追踪功能来确定各个模态的振型和频率。

此外,我们还可以通过施加不同的载荷工况,观察零部件在载荷作用下的变形情况,从而判断零部件的弯曲和扭转模态。

最后,我们需要确认模态分析结果的可靠性。

在进行分析和判断之前,我们需要对有限元模型进行验证和校准,以确保结果的准确性。

此外,我们还需要对结果进行多次重复测试和比较,以确定结果的一致性和可靠性。

只有这样,才能得出有效的模态分析结果。

在总结中,我们可以看到,模态分析对于汽车工业来说至关重要。

汽车车桥结构有限元分析

汽车车桥结构有限元分析作者:何钦章来源:《科学与财富》2018年第18期摘要:为分析某重型车车桥的静强度和振动特性,应用有限单元法对其进行数值模拟。

采用有限元分析工具ABAQUS对三种典型工况下的车桥进行了静强度分析,对其动态特性进行了自由模态分析。

分析结果表明,车桥结构的静强度和动态特性均满足设计要求。

关键词:ABAQUS;车桥;有限元;模态分析有限元分析软件ABAQUS可帮助设计人员快速地对车桥结构设计的合理性做出判断。

根据分析计算结果,针对不同设计要求,提出相应的改进措施。

根据经验和理论研究,引起车桥破坏的主要原因是作用在桥壳上的、由路面不平度引起的冲击力和各种复杂工况下的作用力。

本文主要针对最大垂直力工况、最大制动力工况和最大侧向力工况三种典型工况下的静强度进行分析,并对其振动特性进行了分析。

一、有限元模型的建立车桥CAD模型来自UG建模,几何模型见图1。

为了简化计算,假定材料各向同性且不考虑钢板弹簧座与车桥的连接关系,也不考虑轴颈与轴承的装配关系,即单独将车桥隔离出来,将车桥轴颈处的滚动轴承简化为对相应位置处节点的约束,并按图2(a)所示的位置施加约束,并进行后续分析。

利用专业有限元前处理工具Hypermesh进行结构离散,并在易产生应力集中部位加密网格。

给网格赋予车桥材料属性(材料为16Mn,密度7.833×10-9t/mm3、弹性模量2.1×105MPa、泊松比0.3、屈服极限420MPa),施加相应约束,得到离散后网格模型如图2(b)所示。

二、静力分析静力分析包括最大垂直力、最大制动力和最大侧向力三个工况。

已知条件:车轴满载轴荷13t,车轮间距1.84m。

由于车桥自重远小于满载轴荷,在静力计算中未考虑车桥自重。

1.工况一(最大垂直力工况)最大垂直力工况是汽车在路过不平路面受到冲击载荷的工况,不考虑制动和侧向力。

冲击载荷为满载轴荷的2.5倍,平均作用在两个钢板弹簧座处。

车架有限元分析

摘要现代汽车绝大多数都有作为整车骨架的车架,车架是整个汽车的基体。

汽车绝大多数部件和总成(如发动机、传动系统、悬架、转向、驾驶室、货箱及有关操纵机构)都是通过车架来固定其位置的。

车架的功用是支撑连接汽车的各零部件,并承受来自车内外的各种载荷。

因此,车架的静、动态特性是其结构设计、改进和优化的依据,是确保整车性能优良的关键因素之一。

本文以6470型SUV车架作为研究对象,分析论证了CAD/CAE技术在汽车车架设计中的应用,主要内容如下:(1)选取一个SUV车型,通过查找和测量得到其主要的车型参数。

(2)运用CAD软件Unigraphics(简称UG)建立车架的三维模型。

(3)通过UG软件和ANSYS件的无缝连接将车架的三维模型导入ANSYS软件中。

(4)运用ANSYS软件的强大的有限元分析功能对该车架进行网格划分,施加适当的约束和载荷,对车架进行有限元静态分析,从而校核了该车架的强度和刚度,分析结果,校核该车架的强度和刚度能否满足要求。

在建模和有限元分析过程中,就CAD三维实体的建模方法、有限元理论的数学基础、有限元软件ANSYS、CAD软件与有限元接口技术、有限元分析方法的前期后期处理等方面做了研究工作,为后续工作做了较好的技术准备。

关键词:车架;CAD/CAE;ANSYS;有限元分析;静力分析AbstractMost modern cars are used as vehicle skeleton frame, which is through the matrix. Most parts and assemblies of a vehicle(such as engine, transmission, suspension, steering, cab, containers and related control mechanism and so on)are all over the frame to a fixed location. The function of a vehicle frame is to support the connection parts, and to take from inside and outside the vehicle loads. So, the static and dynamic analysis characteristics of frame is not only the base of its structure design, improvement and optimization, but also one of the key factors to ensure that vehicle performance.Finite element analysis has become an essential technology in the design of vehicle structure. As for compute-intensive and the analysis step,intuitive linear analysis of frame is very difficult. And ANSYS Finite element analysis software program can discrete elements into countless units to facilitate analysis, calculation and optimized results.On this article, 6,470 SUV frame is the objects to be researched to analyze and demonstrate CAD/CAE technique and its application in the design of automobile frame. Mainly as follows:(1) Select a SUV models,Find and measure its main parameters;(2)Establish the three dimensional model of the frame by UG;(3) Import the three dimensional frame model in UG into ANSYS through the seamless connection between UG and ANSYS;(4) Use the powerful finite element analysis for the frame element mesh, impose the appropriate constraints and loads and make the finite element static analysis of frame to check the strength and rigidity of the frame,During the modeling and finite element analysis,a lot of research work about the three-dimension solid modeling method, mathematical basis of finite element theory, interface technology of finite element, late and early processing of finite element analysis method is done, preparing for the follow-up work to be done better.Keywords: Frame, CAD/CAE; ANSYS; Finite Element Analysis; Static Analysis目录摘要 (I)Abstract (II)第1章前言 (5)1.1汽车车架介绍 (5)1.2国内外研究现状 (6)1.3研究意义及目的 (7)第2章软件介绍 (9)2.1 UG简介 (9)2.1.1 UG发展综述 (9)2.1.2 UG软件的优势 (9)2.2 ANSYS简介 (10)2.2.1有限元软件ANSYS发展综述 (10)2.2.2 ANSYS的技术特点 (10)2.2.3 ANSYS的功能 (11)第3章车架的建模 (13)3.1车架结构的简化 (13)3.2实体车架模型的建立 (13)第4章车架的有限元分析 (17)4.1 静力分析基础 (17)4.2车架静力学分析模型的建立 (18)4.3 悬架的模拟 (22)4.4 载荷的处理 (23)4.5车架静力分析工况及约束处理 (24)4.5.1 满载弯曲工况分析 (25)4.5.2 满载扭转工况分析 (30)4.5.3 满载制动工况分析 (33)4.5.4满载转弯工况分析 (34)第5章传统车架计算方法与有限元法比较 (37)第6章论文总结 (41)致谢........................................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车结构的常规有限元分析

本文介绍了与产品研发同步的5个有限元分析阶段,阐述了有限元模型建立过程中应注意的问题,简单介绍了汽车产品的4种常规分析方法,建立汽车设计标准的方法,以及3个强度分析范例。

范例1说明了有限元分析应注意的内容,范例2和3介绍了“应力幅值法”在解决汽车车轮轮辐开裂和汽车发动机汽缸体水套底板开裂问题的应用。

汽车是艺术和技术的结合。

一辆好车的主要特点是造型美观、有时代感、结构设计合理、轻量化、材料利用率高,车辆性能先进并且满足国家法规、标准和环保的要求,质量可靠、保养方便、低成本、用户满意、满足市场需求等。

在竞争日益激烈的汽车市场,汽车性价比已经成为市场竞争的焦点。

采用有限元的常规分析技术,用计算机辅助设计代替经验设计,预测结构性能、实现结构优化,提高产品研发水平、降低产品成本,加快新产品上市。

1. 与产品研发同步的5个有限元分析阶段

在汽车产品研发流程中,一般有如下5个同步的有限元分析阶段:

第0阶段:对样车进行试验和分析;

第1阶段:概念设计阶段的分析;

第2阶段:详细设计阶段的分析;

第3阶段:确认设计阶段的分析;

第4阶段:产品批量生产后改进设计的分析。

有限元分析在产品研发的不同阶段有不同的分析目的和分析内容。

有限元分析和试验分析是互相结合和验证的。

在详细设计阶段,有些汽车公司对白车身和成品车车身都进行有限元分析,有些汽车公司只对白车身进行有限元分析。

2. 有限元分析的关键环节――建立合理的有限元模型

有限元模型的建立是有限元分析的关键环节。

通过力学分析,把实际工程问题简化为有限元分析的问题,提出建立有限元模型的具体意见和方法,确定载荷和位移边界条件,使得有限元分析有较好的模拟(仿真)效果。

前处理自动生成的网格可能存在问题。

建立有限元模型的好坏直接影响计算结果的误差和分析结论的正确性。

在结构的几何图形上,划分有限元网格是建立有限元模型的主要内容之一。

在用有限元分析的前处理自动生成网格时,特别是用常应变单元自动生成有限元网格时要非常注意,有可能存在问题,应引起注意,必要时加以改进。

要想用有限元分析前处理自动生成出好的有限元网格也要付出辛勤地劳动。

即使在方案比较的情况下,应力和变形的分布规律也不能离谱,计算结果的误差也应在给定的范围之内,建立好的有限元模型与分析经验有关。

在没有有限元分析指南的情况下,用力学分析和试验结果对有限元模型的确认和对计算结

果的验证是非常重要的,以避免不正确的有限元分析结果误导设计。

3. 汽车结构的常规分析

汽车结构的常规分析包括强度分析、刚度分析、NH分析、设计优化分析等内容。

强度分析

强度的概念是结构在正常工作时能承受的载荷,一般用工作应力的峰值来表示结构强度的水平。

在解决实际工程问题时,要根据分析目的和分析对象的受力状态,选择描述(评价)分析对象力学性能的物理量,并用这个物理量进行强度分析,这是一个非常重要的问题。

指导原则是有限元分析输出的物理量应与试验分析时测试的物理量相同,以便于试验验证。

刚度分析

刚度的概念是结构在正常工作时的许可变形,用刚度表示结构抵抗结构变形的能力, 刚度是结构在外力作用下发生单位变形所需要的力。

评价一辆车的好坏,主要看车身。

一般车身结构(如商用车的驾驶室)设计的主要问题是刚度问题,其次是强度问题。

如果车身结构的刚度已满足要求,则车身结构的强度基本能满足要求。

NH分析

汽车在外载荷(路面激励、发动机的怠速和工作转速的激励)的作用下发生振动,用有限元分析的方法识别汽车结构的模态参数(振型、频率和阻尼),对汽车结构的振动噪声和舒适性(NH)进行分析。

设计优化分析

设计优化分析意味着在满足约束的前提下产生最佳设计的可能性。

汽车结构的设计优化分析一般是以轻量化为设计目标,以强度(应力)和刚度(变形)为约束条件,改变设计的形状和尺寸(以设计的形状和尺寸为设计变量),进行多方案比较(拓扑优化),选择较优的设计方案。

分析人员在设计优化有了初步结果之后,一定要用力学分析和设计的经验进行合理地解释,进一步确认设计优化结果的正确性。

4. 制定设计标准

在产品的研发中,应制定设计标准、试验规范和有限元分析指南。

以竞争对手的整车、系统、总成和零部件的性能参数为研发车辆性能的参考依据。

在产品

研发中,将车辆水平的指标分解成车身、底盘(车架)、动力总成等主要总成和系统的指标,总成和系统的指标又进一步分解为零部件与子系统的指标,为研发部门提供依据。

5. 强度分析的3个范例

汽车车身(车架)的强度分析

在汽车车身(车架)强度的有限元分析时,用.Mises

应力σe分析车身在复杂应力状态下变形能量的分布规律和水平,是可行的。

但有些分析人员在车架的分析时,也用当量的.Mises

应力σe研究车架的应力分布规律和应力水平,笔者认为欠妥,有误导设计的可能性。

主要原因是:由于.Mises应力σe是永远大于零的数,用.Mises应力σe不能够清楚地表示车架的应力(拉应力和压应力)分布规律和应力水平。

建议用最大主应力σmax

表示车架的应力(拉应力和压应力)分布规律和应力水平,用最大主应力σmax

控制车架的应力水平。

最大主应力σmax的计算结果还可以与试验分析时测试的最大主应力σmax相比较。

汽车车轮轮辐的强度分析

车轮在路面滚动时,车轮轮辐在路面弯矩载荷作用下产生的应力是变化的。

因此,在车轮轮辐强度的有限元分析中,描述车轮轮辐在路面弯矩载荷作用下的应力分布规律和应力水平,就不能简单用车轮在某个载荷工况下的最大主应力σmax和.Mises应力σe表示,而用汽车车轮滚动试验时车轮轮辐强度分析的物理量-应力幅值σa表示。

有限元分析中轮辐应力幅值σa的计算结果可以用试验分析时应变片测量的轮辐应力幅值σa验证。

如何计算车轮轮辐在路面弯矩载荷作用下的应力幅值σa,也是非常重要的。

几十年来,国内外一些汽车公司用有限元分析的方法对汽车车轮进行应力分析,试图计算车轮轮辐在路面弯矩载荷作用的应力幅值σa都没有成功。

分析困难的原因之一是车轮是转动的,分析困难的另外一个原因是车轮的受力分析难度大,轮辐、轮毂和车轮螺栓之间的载荷传递不容易确定。

一些汽车公司主要还用实际样品的试验分析解决问题,没有发挥有限元分析的作用。

1987年,笔者在国际上首次提出“应力幅值法”——通过有限元分析技术,模拟试验分析,在周期性的外载荷作用下计算结构应力幅值的方法。

有限元分析和“应力幅值法”相结合,解决了汽车车轮受力分析的问题,能够计算车轮轮辐在路面弯矩载荷作用下产生交变应力的应力幅值σa。

用“应力幅值法”计算车轮轮辐的应力幅值σa误差小、精度高,可以代替汽车车轮的滚动试验装置研究车轮轮辐应力幅值σa的应力分布规律和应力水平,优化车轮轮辐设计。

应用“应力幅值法”,对某些商用车和乘用车的车轮轮辐的强度进行有限元分析,成功解决了这些车轮轮辐的开裂问题,为车轮轮毂和轮辐的优化设计提供了依据。

汽车发动机气缸体的强度分析

本范例的汽车发动机气缸体强度的有限元分析,用发动机气缸体强度试验分析时所使用的物理量——应力幅值σa,分析汽车发动机气缸体在曲轴旋转不平衡惯性力作用下产生交变应力的应力分布规律和应力水平,有限元分析中应力幅值σa的计算结果可以用试验分析时应变片测量的应力幅值σa验证。

应用“应力幅值法”,对汽车发动机气缸体强度进行有限元分析,成功解决了某型号发动机汽缸体水套底板开裂问题,通过增加曲轴平衡块,可降低水套底板应力幅值的1/3。