CPK介绍

CPK的介绍以及计算公式-cpk的公式

CPK的介绍以及计算公式-cpk的公式CPK是一种统计工具,用于确定特定过程的性能是否符合规定的规格或精度要求。

CPK的全称是过程能力指数,是一个衡量质量控制效果的指标。

通过计算CPK可以得出某一过程的稳定性,即该过程在允许的规格范围内的变化情况,并能够评估该过程是否符合客户要求。

本文将介绍CPK的基本概念和计算公式。

一、CPK的基本概念CPK是衡量生产过程的能力指标,用于度量过程的偏差与允许值之间的差异,以便识别生产过程的缺陷并改进生产过程。

CPK数据越高,表示生产过程在产品规格范围内的概率也越大,生产的产品质量也就越可靠。

CPK的计算基于过程的数据采样,得出该过程的上下限规范范围。

该过程所产生的样本数据将被比较和评估,以测量该过程的性能和可靠性。

这些指标将分别用于确定偏差是否在所需的规格范围内。

二、CPK的计算公式(1). 计算过程能力指数CPK需要几个要素,包括目标值、上限值、下限值、标准偏差、样本数据集。

通过这些要素,就可以计算出该过程能够产生的产品所包含的缺陷的百分比。

CPK 的计算公式如下:CPK = min(USL - μ / 3σ ,μ - LSL / 3σ )其中,USL表示过程的上限规格值,LSL表示过程的下限规格值,μ表示规格平均值,σ表示标准偏差。

(2). CPK的计算中需要确定标准偏差σ和平均值μ。

标准偏差是指数据分布的离散程度,σ越大,数据的离散程度就越大。

格的平均值是指样本数据的平均值。

(3). 通常情况下,CPK的值可以从以下计算公式中得出:CPK = minimum [ (USL - Xbar) / 3σ; (Xbar - LSL) / 3σ ]其中,Xbar表示样本均值,USL表示上限规格值,LSL表示下限规格值。

(4). CPK的理论值范围是0到1,但在实际应用中,CPK的值越高,产品的合格率和可靠性就越高。

CPK的数值在2.0以上被认为是很好的指标,而在1.33以下则需要进一步改进过程以满足客户的标准要求。

CPK的介绍以及计算公式

CPK的介绍以及计算公式CPK是一种流行的质量管理工具,用于衡量一个过程的稳定性和性能能力。

它是一个统计指标,用于确定一个制程是否能够生产出符合规格要求的产品。

CPK值范围从0到1,数值越高,说明质量表现越好。

本文将介绍CPK的背景和应用,并详细说明CPK的计算公式。

CPK最早由美国质量管理专家Dr. William H. Mauldin于1968年提出。

它是六西格玛质量管理方法的重要组成部分,帮助企业评估和改善其制程能力。

CPK常用于制造业,特别适用于需要维持严格偏差控制的行业,如汽车制造、电子产品制造和医药行业等。

通过CPK,企业可以在制程中及时发现问题并采取措施,以保证生产出高质量的产品。

CPK的计算基于统计原理,需要收集一系列的数据来进行分析。

下面是CPK计算的步骤和公式:1.收集数据:首先,需要收集制程的数据,这些数据可以来自于制造过程中的检测和测量。

通常,数据应该包含至少30个样本点,以便能够准确评估制程的能力。

2.计算制程分布的标准差:通过计算制程的标准差,可以判断该制程的稳定性。

标准差的计算公式如下:其中,n为样本点数,Xi为第i个样本点,X̄为所有样本点的平均值。

3.计算制程上下公差:公差是产品允许的最大和最小偏差范围,CPK通过制程的上下公差来应用。

公差由用户需求和产品规格来确定。

4. 计算过程能力指数(Cpk):Cpk用来衡量制程能力,它表示制程分布与上下公差的关系。

Cpk的计算公式如下:其中,USL为上公差,LSL为下公差,σ为制程标准差。

5. 判断Cpk的意义:Cpk值可以提供与制程能力有关的重要信息。

一般来说,Cpk值大于1.33可以被认为是一个能够产生高质量产品的制程。

低于1的Cpk值则表示制程的稳定性和能力有待改善。

使用CPK的好处在于可以帮助制造商确定其制程是否稳定并能够生产出达到要求的产品。

通过CPK值的计算,制造商可以及早发现制程中可能存在的问题,并采取措施进行纠正。

CPK的介绍以及计算公式

CPK的介绍以及计算公式CPK是一种基本的统计指标,用于评估过程稳定性和能力。

它常用于临床试验、质量管理和制造过程中,以判断产生的产品或结果是否在特定规范范围内。

本文将介绍CPK的基本原理、计算公式以及使用方法。

一、CPK的原理CPK是一种衡量过程能力的指标,它基于正态分布的假设,通过计算过程的上限规范与下限规范之间的差异与过程的变异性之间的比值,来评估过程是否能够稳定地产生产品或结果。

正态分布是一种常见的概率分布,它的特点是呈钟形曲线,对称且均值和标准差完全决定了分布的形态。

假设过程是符合正态分布的,根据3σ原则,约68%的观测值会分布在均值的一个标准差范围内,约95%的观测值会分布在均值的两个标准差范围内,约99.7%的观测值会分布在均值的三个标准差范围内。

CPK的计算公式基于这一点,它取决于过程的标准差和规范范围。

CPK的值越大,表示过程的能力越强,能够在规范范围内产生更多的产品或结果。

二、CPK的计算公式CPK的计算公式是:CPK = min((USL - μ) / 3σ,(μ - LSL) / 3σ)其中,CPK表示过程能力指数,USL表示上限规范,LSL表示下限规范,μ表示过程的均值,σ表示过程的标准差。

CPK的值可以为正数或负数。

如果CPK的值为正数,表示过程的中心位置在规范范围内,并且过程的变异性能覆盖规范范围的一部分;如果CPK的值为负数,表示过程的平均值偏离了规范范围,并且过程的变异性无法覆盖规范范围的一部分。

三、CPK的应用CPK常用于质量管理和过程改进中。

通过计算CPK的值,可以掌握过程的能力状况,从而采取适当的措施来优化过程和提高产品的质量。

CPK的值通常按照以下方式进行解读:1.CPK大于1:表示过程的能力较好,能够在规范范围内产生大部分产品或结果。

2.CPK小于1:表示过程的能力较差,无法在规范范围内产生大部分产品或结果。

3.CPK等于0:表示过程无法满足规范要求。

CPK 简单介绍

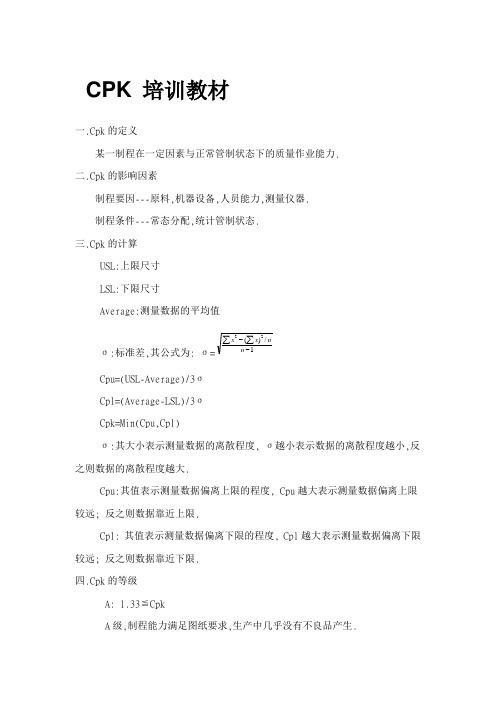

CPK 培训教材一.Cpk 的定义某一制程在一定因素与正常管制状态下的质量作业能力. 二.Cpk 的影响因素制程要因---原料,机器设备,人员能力,测量仪器. 制程条件---常态分配,统计管制状态. 三.Cpk 的计算 USL:上限尺寸 LSL:下限尺寸Average:测量数据的平均值σ:标准差,其公式为: σ=1/)(22--∑∑n n x xCpu=(USL-Average)/3σ Cpl=(Average-LSL)/3σ Cpk=Min(Cpu,Cpl)σ:其大小表示测量数据的离散程度, σ越小表示数据的离散程度越小,反之则数据的离散程度越大.Cpu:其值表示测量数据偏离上限的程度, Cpu 越大表示测量数据偏离上限较远; 反之则数据靠近上限.Cpl: 其值表示测量数据偏离下限的程度, Cpl 越大表示测量数据偏离下限较远; 反之则数据靠近下限. 四.Cpk 的等级 A: 1.33≦CpkA 级,制程能力满足图纸要求,生产中几乎没有不良品产生.B: 1.00≦Cpk<1.33B级, 制程能力基本满足图纸要求,生产中约有0.27%不良品产生,必须加以注意,并设法维持不使其变坏.C: Cpk<1.00C级, 制程能力不能满足图纸要求, 生产中可能有较多不良品产生, 应采取紧急措施,全面检讨所有可能影响的因素,必要时得停止生产.五.Cpk 管制抽样的基本原则管制方法取样频率管制图查检表高 1--2小时 15--30分钟中 4--8小时每小时低每班次 2小时六.CPK数据分析.1.数据均分布于中值两旁, Cpk值一般大于1.33,见附图1.2.数据离散地分布中值两旁,Cpk值一般小于1.33,见附图2.3.数据分布离散度小,但偏中值不远,Cpk值大于1.33,见附图3.4.数据分布离散度小,但偏中值较远,Cpk值小于1.33. 见附图4.5.数据绝大多数虽均分布于中值两旁,但个别超差,将大大降低Cpk值,甚至Cpk值小于1.33,见附图5.七,Cpk的提高.1.减小σ,即增强设备的稳定性,增加夹具夹紧定位的可靠性,提高刀具切削的稳定性2.精心调整,使数据均布于中值两旁.3.加强监控,当数据偏离中值较远时,要及时调机,不必等到超差时再调机.八.CP制程精确度.CP=T/6σ.T:尺寸公差值CP:其值表示制程的精确程度, CP越大制程精确程度越高,反之则制程精确程度越低.CP的分级:A : 1.33≦CPB : 1.00≦CP<1.33C : 0.83≦CP<1.00D : CP<0.83CP等级的处置A级:此一工程甚为稳定,可以将规格容许差缩小或胜任更精密的工作.B级:有发生不良品之危险,必须加以注意,并设法维持不要使其变坏及迅速追查.C级:检讨规格及作业标准,可能本工程不能胜任这幺精密的工作.D级:应采取紧急措施,全面检讨所有可能影响的因素,必要时得停止生产.九 . 制程精密(CP值)与不良率的关系当数据对称分布于中值两边时,良品率的分布如下:制程精密度(CP 值)与不良率的关系如下:-4δ -3δ -2δ-1δ 0 +1δ +2+3 +4 +5 +6 -5δ -6δ 068.26% 95.46% 99.73% 99.9937% 99.999943 99.9999998%十. C P与制程能力的判断X平均數。

CPK(制成能力指数)介绍

1、何谓CPK?制程能力指数﹝Process capability index─传统上简称为Cp﹞,系统计制程管制SPC的一个很重要的指标。

代表着我们产品制程的质量有多好或不良率是多少。

自从1950年代SPC普及以来,大抵使用Cp这样的一个能力指数来反映质量水平的状况。

但随着时间的推移,电子产业的兴起,以前的质量水平不良率以百分比%为单位就足以胜任,因为电子组件的数量庞大,百分比的不良率不敷使用,所以演化成以PPM为不良率的单位。

同时更自1980年代因为美国的汽车产业也不堪日本汽车业的竞争,从而将制程能力指数修正成Cpk,近年来电子产业多以追求Cpk为准。

传统品管上针对这个问题是以Ca处理,但通常都带过未加以刻意强调。

而时下流行的Cpk只是对旧有的Cp做了中心值的修正。

需要注意的是传统上Cp时代,我们对制程能力指数的要求Cp=1,易言之,良品率是99.73%,而多年前Cpk出现时要求的是Cpk=1.33,而这两年则要求提升到Cpk=1.67。

而当Cpk=1.63时即可进入个位数的PPM世界。

2、CPK应用检查重点一般来说,当量测数据收集到之后,就需要将这笔数据的制程平均值μ以及制程变异数σ两个值画在图表上。

当图表画好后,就可以将这些数值与规格界限作比较。

我们知道,大约有68.26%的量测数据会落在平均值上下一个σ之内,大约95.44%的数据会落在平均值上下二个σ之内,大约99.73%的制程数据则会落在平均值上下3个σ之内(见Figure 4.),制程能力的观念就是将自然变异(6σ)与规格公差(USL-LSL)作比较。

制程能力是由以下三个主要因素构成:设计的公差(The Design Specification)制程中心(Mean,μ)变异的大小(Sigma,σ)制程能力指数,Cp,就是将上下规格界限的差异(USL-LSL)与制程变异 (6σ)作比较。

99.7%的数据会落在 3个标准偏差之内。

我们以Push Pull为例(见Figure 5),其制程能力指数,Cp,的记算方式如下:C=(USL-LSL)/6σp从图上可看出上规格界限(USL)为0.07,下规格界限(LSL)为0.04,母体标准偏差为0.005。

cpk应用场景

cpk应用场景CPK(过程能力指数)是一种用于衡量过程稳定性和一致性的统计工具,广泛应用于各个行业的质量管理和生产过程优化中。

它通过分析数据的离散程度来评估过程的能力,帮助企业发现问题、改进生产,并确保产品或服务的稳定性和一致性。

下面将介绍CPK的几个应用场景。

一、制造业中的生产控制在制造业中,CPK常被用于评估生产过程的稳定性和一致性。

通过收集和分析大量的生产数据,企业可以计算出CPK值,从而了解生产过程的能力是否满足要求。

如果CPK值较低,说明生产过程存在较大的变异性,需要采取措施进行改进;如果CPK值较高,则说明生产过程稳定且一致,可以继续维持当前的生产状态。

二、质量管理中的问题识别在质量管理中,CPK可以帮助企业识别生产过程中的问题。

通过比较实际数据与设定的规范范围,可以计算出CPK值,进而判断生产过程是否达到了质量要求。

如果CPK值较低,说明生产过程存在较多的不合格品,需要找出问题的根源并进行改进;如果CPK值较高,则说明生产过程的质量控制较好,但仍需保持警惕,持续监控和改进。

三、产品设计与改进CPK在产品设计与改进中也有广泛的应用。

通过收集产品的相关数据,可以计算出CPK值,从而评估产品的制造能力。

如果CPK值较低,说明产品存在较大的尺寸变异,需要对产品的设计和制造工艺进行调整;如果CPK值较高,则说明产品的尺寸稳定性较好,可以进一步优化设计和工艺,提高产品的质量和性能。

四、服务行业中的过程优化除了制造业,CPK在服务行业中也有一定的应用。

比如在金融领域,CPK可以用于评估风险管理过程的能力;在物流行业,CPK可以用于评估物流过程的稳定性和准确性。

通过分析服务过程的数据,可以计算出CPK值,进而找出服务过程中存在的问题,并采取相应的改进措施,提高服务的质量和效率。

CPK作为一种衡量过程能力的指标,在各个行业中都有广泛的应用场景。

它可以帮助企业评估生产过程、质量管理、产品设计与改进以及服务过程的能力,发现问题并采取相应的措施进行改进。

工程能力指数CP、CPK介绍

THANKS

谢谢

02

在质量改进后,通过计算cp、cpk,验证改进措施的有效性和产

品质量p、cpk作为质量管理的关键指标,持续监测和分析,推动质

量改进的持续进行。

04

CHAPTER

工程能力指数cp、cpk的局 限性

数据要求高

需要大量、稳定且具有代表性的数据样本,以准确计算工程能力指数cp、 cpk。

cp、cpk的计算方法

CP的计算公式:CP = (T/σ) × 100%

其中,T是规格公差范围,σ是 制程标准差。CP值越大,表示 生产过程的稳定性越好,产品 质量越可靠。

CPK的计算公式:CPK = (USL - LSL) / 2σ

其中,USL是规格上限,LSL 是规格下限,σ是制程标准差。 CPK值越大,表示生产过程满 足产品质量要求的程度越高。

根据cp、cpk分析结果,调整和优化工艺参数,提 高生产过程的稳定性和产品质量。

评估生产能力

通过计算cp、cpk,评估生产线的生产能力和质量 水平,为生产计划和决策提供依据。

在质量改进阶段的应用

识别改进方向

01

通过分析cp、cpk数据,找出产品质量薄弱环节和改进方向,制

定相应的改进措施。

验证改进效果

03

设定设计目标

根据cp、cpk分析结果,对产品 设计方案进行优化,提高产品的 稳定性和可靠性。

在设计阶段设定cp、cpk的目标 值,为后续生产和质量控制提供 参考依据。

在生产过程控制阶段的应用

监控生产过程

通过实时监测生产过程中的cp、cpk数据,及时发 现异常情况,采取相应措施进行调整。

优化工艺参数

工程能力指数cp、cpk介绍

目录

CPK作业指导书

CPK作业指导书引言概述:CPK是一种统计分析方法,用于评估过程的稳定性和一致性。

它是一种常用的质量管理工具,可匡助企业识别和解决生产过程中的问题。

本文将详细介绍CPK 的定义、计算方法、应用场景以及使用CPK的步骤。

一、CPK的定义:1.1 CPK是一个衡量过程能力的指标,它反映了过程的稳定性和一致性。

1.2 CPK的计算基于过程的平均值、标准差和规格限制。

1.3 CPK的取值范围为0到1,数值越大代表过程能力越高。

二、CPK的计算方法:2.1 首先,采集过程数据,并计算过程的平均值和标准差。

2.2 然后,确定规格限制,包括上限和下限。

2.3 最后,使用以下公式计算CPK值:CPK = min((USL-平均值)/(3*标准差), (平均值-LSL)/(3*标准差))三、CPK的应用场景:3.1 CPK可以用于评估生产过程的稳定性和一致性,匡助企业识别问题并采取相应的改进措施。

3.2 CPK可以用于比较不同过程或者不同时间段的稳定性,以便进行优化和改进。

3.3 CPK还可以用于制定产品规格和质量标准,确保产品符合客户的要求。

四、使用CPK的步骤:4.1 采集过程数据,包括样本数量、测量数值等。

4.2 计算过程的平均值和标准差。

4.3 确定规格限制,包括上限和下限。

4.4 使用CPK公式计算CPK值。

4.5 根据CPK值的大小评估过程能力,并采取相应的改进措施。

总结:CPK作为一种常用的质量管理工具,可以匡助企业评估过程的稳定性和一致性。

通过采集过程数据并计算CPK值,企业可以识别问题并采取相应的改进措施。

同时,CPK还可以用于比较不同过程或者不同时间段的稳定性,并制定产品规格和质量标准。

使用CPK的步骤包括采集数据、计算平均值和标准差、确定规格限制以及计算CPK值。

通过正确使用CPK,企业可以提高生产过程的质量和效率。

cpk取值范围

cpk取值范围摘要:一、CPK 的基本概念1.CPK 的定义2.CPK 的作用二、CPK 的取值范围1.CPK 的正常值范围2.CPK 的异常值范围三、CPK 值的影响因素1.肌肉损伤2.疾病因素3.药物影响四、CPK 值的参考意义1.肌肉疾病的诊断2.肌肉损伤程度的评估3.健康状态的监测正文:CPK(Creatine Kinase,肌酸激酶)是一种存在于肌肉组织中的酶,对于了解肌肉的状况具有重要的参考价值。

在本文中,我们将详细介绍CPK 的基本概念、取值范围及其影响因素和参考意义。

一、CPK 的基本概念CPK 是一种在肌肉细胞中发挥作用的酶,主要参与能量代谢和肌肉修复过程。

当肌肉受损时,CPK 会从受损的肌肉细胞中释放出来,进入血液中,从而可以通过血液检测来了解肌肉的状况。

二、CPK 的取值范围CPK 的正常值范围因检测方法和设备的不同而略有差异,一般而言,男性正常值范围为38-174 U/L,女性为26-140 U/L。

当CPK值超过正常范围的两倍时,可以认为CPK值升高。

CPK值的异常范围通常与肌肉损伤的程度呈正相关,损伤越严重,CPK值越高。

三、CPK 值的影响因素CPK 值的波动受到多种因素的影响,包括肌肉损伤、疾病因素和药物影响。

剧烈运动、肌肉挤压伤、肌肉缺血缺氧等状况都会导致CPK 值升高。

此外,一些疾病,如急性心肌梗死、病毒性肌炎、横纹肌溶解症等,也会引起CPK 值的异常。

某些药物,如他汀类药物,也可能导致CPK 值升高。

四、CPK 值的参考意义CPK 值对于诊断肌肉疾病、评估肌肉损伤程度以及监测健康状况具有重要参考价值。

当CPK 值升高时,医生会根据具体情况,结合其他检查结果,对患者的病情进行评估。

需要注意的是,CPK 值并非唯一的诊断依据,还需要综合其他临床表现和检查结果来做出判断。

总之,CPK 作为一种肌肉损伤指标,在临床诊断和健康监测中具有重要作用。

CPK的介绍

(CP)过程能力指数,也称工序能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的实际加工能力,有助于过程管理水平的提高。

而Cpk

Cpk = MIN(Tu-μ,μ-Tl)/(3*σ)

式中:Tu—客户满意的上限偏差值

Tl—客户满意的下限偏差值

σ—样本标准偏差

控制图引入了时间序列和样本序列,通过观察样本点相关统计值是否在控制限内以判断过程是否受控,通过观察样本点排列是否随机从而及时发现异常。

通过直方图形状,总结质量运动规律,直观的反映产品工艺信息,以便于质量和管理体系的不断改进。

Cpk的评级标准:(可据此标准对计算出之制程能力指数做相应对策)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

案例分析

我们实际做得有多好呢?

Pp=1.3699 Ppk=1.1411

这说明我们还可以做得更好

计数型的过程能力评价

对于p,np图, 过程能力是通过过程平均不 合品率 p 来表示,当所有点都受控后才计 算该值. 对于c图,过程能力为 c ,即固定容量n的 样本的缺陷数的平均值. 对于u图,过程能力为 u ,即每单位缺陷数 的均值.

0.5016 0.5028 0.5012 0.5018 0.006 14 0.005 15 0.499 0.503 0.497 0.501 0.499 0.005 16 0.502 0.500 0.501 0.502 0.500 0.004 17 0.497 0.499 0.500 0.502 0.500

过程能力指数

过程平均值和规格 中心的偏移

USL x (当USL存在时) ˆ 3 x LSL Cpl (当LSL存在时) ˆ 3 USL x x LSL Cpk Min( , ) ˆ ˆ 3 3 x (USL LSL)2 k ,称为偏移系数 (USL LSL)2 Cpu Cpk也可以这样计算: Cpk Cp( 1 k)

修正的过程性能指数

USL LSL Pp (当USL、LSL都存在时) 6 1 P(或 r Ppr) (常以百分数表示) Pp USL x Ppu (当USL存在时) 3 x LSL Ppl (当LSL存在时) 3 USL x x LSL Ppk Min( , ) 3 3 USL LSL Ppm 6 S 2 ( x Ta ) 2

案例分析

我们再来看前面的作控制图的案例:

案例分析

过程有一个异常点,是由于偶然因素造成, 调查表明是该检验员当时委托他人代为测量,

而这代理人不适于操作精密测量设备,可能

读数不准确,也有可能伪造了数据。

剔除这个异常点,过程是受控的。

剔除异常点数据表

SubNo 1 2 3 4 5 X bar Range SubNo 1 0.498 0.501 0.504 0.503 0.502 2 0.504 0.502 0.505 0.500 0.503 3 0.500 0.499 0.501 0.502 0.504 4 0.499 0.503 0.502 0.503 0.502 5 0.505 0.506 0.506 0.502 0.506 6 0.503 0.501 0.502 0.501 0.500 7 0.503 0.501 0.504 0.501 0.500 8 0.502 0.499 0.502 0.503 0.503 9 0.502 0.502 0.504 0.502 0.500 10 0.504 0.502 0.501 0.503 0.503 11 0.503 0.498 0.501 0.501 0.502 12 0.500 0.501 0.499 0.498 0.501 13 0.504 0.503 0.503 0.499 0.496 0.501 0.008

Cpk与不良数量一览表

Cp 0.60 0.90 1.00 1.33 2.00 4.50 PPM 71800 6900 2700 63 <1(0.0020) <<每十亿有1个零件

如何运用过程能力指数进行管理

当Cpk指数值降低代表要增加:

控制

检查

返工及报废,

在这种情况下,成本会增加,品质也会降低, 生产能力可能不足。

0.502 0.5026 0.004 22 0.501 0.502 0.504 0.500 0.503 0.502 0.004 0.003 23 0.502 0.501 0.502 0.499 0.502 0.501 0.003

0.501 0.4998 0.005 24 0.501 0.499 0.503 0.502 0.500 0.501 0.004 0.003 25 0.499 0.503 0.501 0.497 0.502 0.500 0.006

如何运用过程能力指数进行管理

当Cpk指数值增大,不良品减少,最重要是 产品/零件接近我们的“理想设计数值/目

标”,给予顾客最大满足感。

当Cpk指数值开始到达1.33或更高时对检验

工作可以减少,减少我们对运作审查成本。

课 程 内 容 回 顾

过程能力研究

内容提要

过程能力的基本概念 Cp、Cpk与Pp、Ppk的含义与区别 Cp、Cpk与Pp、Ppk的计算方法

如何运用过程能力指数进行管理

过程能力的概念

过程能力

指 处 于 统计稳 态 下 的 过 程 的 加 工 能 力,是过程内 部本身的性能,不考虑规范对过 程分布宽度是如何规定的。

过程能力

过程能力是以该过程产品质量特性值的变异

或波动来表示的;

根据3σ原理,在分布范围μ ±3 σ内,包含了 99.73%的数据,接近于1,因此以±3 σ,即

6 σ为标准来衡量过程是否具有足够的精确度

和良好的经济特性的。过程能力记为B,则

B= 6 σ

估计Sigma

过 程 Sigma

R ˆ d2

S ˆ c4

过程能力指数Cpm

当规格中心与目标值不重合时的过程能力指数

过程平均值和目标

Cpm

USL LSL

2 2 ˆ 6 ( x Ta)

值的偏移

其中Ta 为目标值

Ppk与Cpk

Cp,Cpk,Cpm

Pp: (Performance of

Process)过程性能指数Ppk:

Pp,Ppk,Ppm

1 0.501 2 0.502 3 0.500 4 0.500 5 0.501 X bar Range

0.5008 0.4998 0.002 0.006

0.501 0.4996 0.5004 0.5006 0.5026 0.002 0.005 0.003 0.002 0.005

案例分析

根据这24个子组计算得:

x 0.5013

R 0.0041

计算得到的标准差σ=0.0019

案例分析

规格宽度(要求)=0.016

ˆ )=6 工序宽度(6

R =0.0106 d2

Cp=0.016/0.0106=1.5094

案例分析

由于存在一定的偏移,那么我们真正能做到多好 呢? Cpk=min(Cpu,Cpl)=min(1.2612,1.7569)=1.2612 或者 Cpk=Cp(1-K)=1.5094×(1-0.1625)=1.2612

计算Sigmam

S

2 ( x x ) i 1 i

m 1 k个子组,每个子组容量 为n,则m k * n

,

Cp、Cpk与Pp、Ppk的含义与区别

规格宽度Cp指数=来自工序宽度 Cp:(Capability of Process)过程能力指数 Cpk:修正的过程能力指数

USL LSL Cp (当USL、LSL都存在时) ˆ 6 1 Cr(或Cpr) (常以百分数表示) Cp

0.505 0.5014 0.5018 0.5018 0.004 18 0.499 0.500 0.502 0.500 0.501 0.003 19 0.501 0.500 0.502 0.500 0.500 0.004 20 0.505 0.505 0.500 0.501 0.502 0.004 21 0.501 0.502 0.499 0.499 0.500 0.500 0.003