最全机械制造企业危险源台账完整版.doc

危险源台帐

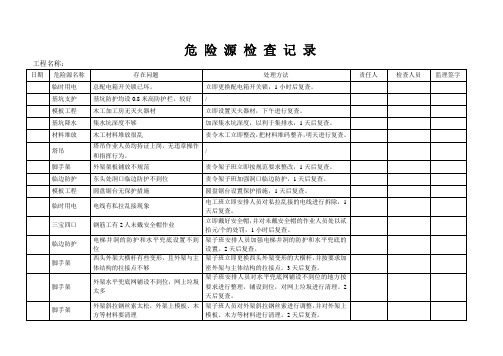

工程名称:

日期

危险源名称

存在问题

处理方法

责任人

检查人员

监理签字

临时用电

总配电箱开关已坏。

立即更换配电箱开关锁,1小时后复查。

基坑支护

基坑防护均设0.8米高防护栏,较好

/

模板工程

木工加工房无灭火器材

立即设置灭火器材,下午进行复查。

基坑降水

集水坑深度不够

加深集水坑深度,以利于集排水,1天后复查。

塔吊

塔吊作业人员均持证上岗,无违章操作和指挥行为。

/

/

脚手架

外架架板铺放不规范

责令架子班立即按规范要求整改,1天后复查。

经复查,已按规范要求整改好。

临边防护

东头处洞口临边防护不到位

责令架子班加强洞口临边防护,1天后复查。

经整改,临边防护已到位

模板工程

圆盘锯台无保护措施

圆盘锯台设置保护措施,1天后复查。

基坑防护均设0.8米高防护栏,较好

/

/

模板工程

木工加工房无灭火器材

立即设置灭火器材,下午进行复查。

经复查,木工加工房已设置灭火器材。

基坑降水

集水坑深度不够

加深集水坑深度,以利于集排水,1天后复查。

经复查,集水坑已加深。

材料堆放

木工材料堆放很乱

责令木工立即整改,把材料堆码整齐,1天后进行复查。

1天后复查,木工材料已堆码整齐。

施工设备、机具

和灰机太脏,有螺丝损坏

机械班对和灰机进行清理、清洗,并进行维修、保养,1天后复查。

三宝四口

东头现场通道处的入口无安全标志,防护设施不到位

安全员安排人员上午挂好通道处的安全标志,并加强防护措施。下午进行复查。

(完整word版)重大危险源登记管理台帐

一类

安全装置齐全有效

钢丝线磨损、短丝超标

配重、梯笼 坠落

一类

每日检查,及时更换丝绳

重大危险源登记管理台帐

序 号

危险源名 称

涉及危险源的不利因素

可能导致 的事故

风险

级别

采取控制措施

监控状况

施工

人数

责任人

现场监护人

监理检查人

4

物 料 提 升 机

漏电未接保护零线

触电伤人

一类

接好保护零线

漏电保护器未设置或失效

重大危险源登记管理台帐

序 号

危险源名 称

涉及危险源的不利因素

可能导致 的事故

风险

级别

采取控制措施

监控状况

施工

人数

责任人

现场监护人

监理检查人

1

基坑(槽)开挖与支 护降水工

程

坑槽临边防护

坠落伤人

一类

按要求搭设临边防护栏杆和安全网兜

坑槽开挖放坡、支护与周边 建构筑物间距、坑边堆载要 求

坍塌

一类

按规定要求放坡、支护、保持至少1

米以上的堆载间距

机械作业半径不得有人作 业,采用爆破方式开挖的要 求

伤人

一类

作业半径内不得有人

2

模板工程

模板上施工荷载超过要求

坍塌

一类

按方案要求禁止超载

模板上施工荷载不均匀

坍塌

一类

按方案要求施工

大模板存放无防倾倒措施

倾倒伤人

一类

制定可靠的防倾倒措施

2米以上模板工程施工作业 时无可靠立足点

人员坠落

一类

风险

级别

采取控制措施

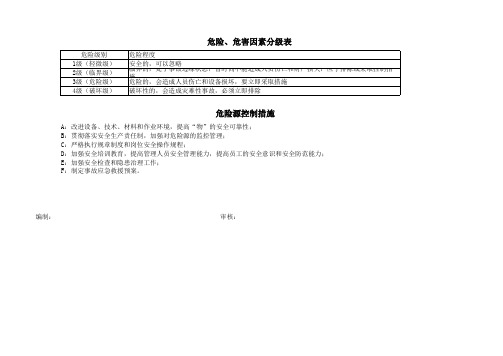

危险源台账

危险级别 1级(轻微级) 2级(临界级) 3级(危险级) 4级(破坏级) 危险程度 安全的,可以忽略 临界的,处于事故边缘状态,暂时尚不能造成人员伤亡和财产损失,应予排除或采取控制措 施 危险的,会造成人员伤亡和设备损坏,要立即采取措施 破坏性的,会造成灾难性事故,必须立即排除

危险源控制措施

编制:

审核:

A:改进设备、技术、材料和作业环境,提高“物”的安全可靠性; B:贯彻落实安全生产责任制,加强对危险源的监控管理; C:严格执行规章制度和岗位安全操作规程; D:加强安全培训教育,提高管理人员安全管理能力,提高员工的安全意识和安全防范能力; E:加强安全检查和隐患治理工作; F:制定事故应急救援预案。

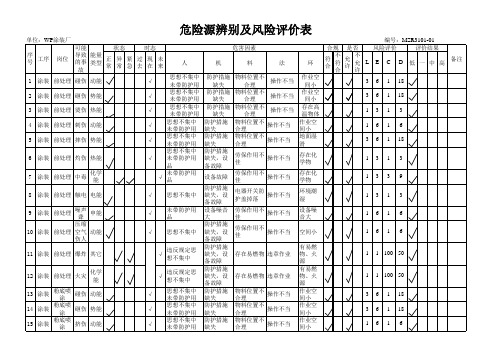

机械行业危险源汇总表

1 3 3 1

1 100 50 6 6 6 1 1 1 18 18 6

粉底喷 碰伤 动能 涂 粉底喷 14 涂装 砸伤 势能 涂 粉底喷 15 涂装 挤伤 动能 涂

16 涂装 17 涂装

粉底喷 绞伤 动能 涂 粉底喷 化学 尘肺 涂 能

√ √

思想不集中 未带防护用 未带防护用 品 违反规定思 √ 想不集中配 合失误 违反规定思 √ 想不集中配 合失误

√

1

6

1

3

37 涂装

√

3

6

1

18

38 涂装

√

思想不集中

3

6

1

18

39 涂装

√

思想不集中 未带防护用 品 思想不集中 未带防护用 品 思想不集中 未带防护用 品

1

6

1

6

40 涂装

√

1

6

1

6

41 涂装 42 涂装 43 涂装

√ √ √

1 1 1

6 6 6

1 1 1

6 6 6

44 涂装

√

1

6

1

6

45 涂装

存在易燃物 违章作业 劳保作用不 操作不当 佳 物料位置不 操作不当 合理 物料位置不 操作不当 合理 物料位置不 操作不当 合理 劳保作用不 操作不当 佳 劳保作用不 操作不当 佳 物料位置不 操作不当 合理 物料位置不 操作不当 合理

1

6 100 600

√ 高度

51 涂装

√

1

6

1

3

52 涂装 成品检 碰伤 动能

66 涂装

移转

压伤 动能 化学 能

√

防护措施 缺失,设 备故障 防护措施 缺失,设 备故障 防护措施 缺失,设 备故障 防护措施 缺失,设 备故障 防护措施 缺失,设 备故障 设备噪音 大 防护措施 缺失,设 备故障 防护措施 缺失,设 备故障 设备故障

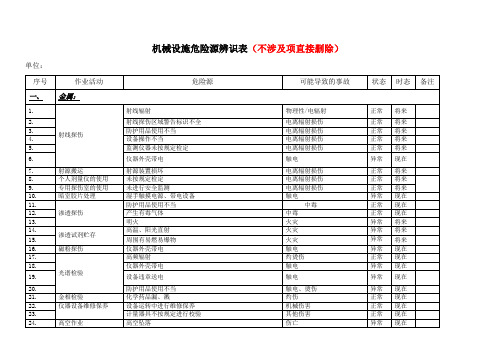

机械设备危险源清单

正常

190.

管道汽水无放净

烫伤

异常

正常

191.

使用打磨工具方法不当、砂轮飞出、漏电

划伤人体、触电

异常

正常

192.

焊机无接地线

触电

异常

正常

相互砸伤施工人员

正常

现在

35.

火灾现场

在疏散物资时不注意疏散物资的性质

易燃易爆物品爆炸,造成人身伤亡

异常

现在

36.

扑救电气设备火灾

不按规定操作

设备损坏、人身伤亡

异常

现在

37.

机具床下料

超负荷线路磨损老化

触电

异常

现在

38.

起重作业

起吊重物超过吊车名牌的规定

设备损坏、人员伤亡

异常

现在

39.

起吊物品捆绑不牢固、斜吊重物、

其他物理伤害

正常

现在

92.

进行火焊、气割作业时不采取防止火花飞溅的防护措施

火灾

异常

现在

93.

斗轮机回转机构检修

使用的焊钳有损坏

触电

异常

现在

94.

非持证人员操作、指挥起重和搬运作业

碰撞、其他物理伤害

正常

现在

95.

起吊物件的棱角或滑面与绳子接触的地方未加包垫

高空坠落

异常

现在

96.

起吊重物时,人员在吊物下停留或行走

机械伤害

正常

现在

53.

铣床

设备老化、线路腐蚀损伤

触电

异常

现在

54.

夹具不紧,操作失误

机械伤害

正常

现在

三、

燃检:

重大危险源安全管理台帐

39

未设剪刀撑

脚手架变形、坍塌

按方案要求设置剪刀撑

40

剪刀撑设置不符合要求

脚手架变形

按方案要求设置剪刀撑

41

脚手板未满铺

坠落伤人

按要求满铺脚手板

42

脚手板材质不符合要求

坠落伤人

材料进场加强验收,严禁不合格产品进场

43

脚手板存在探头板现象

高处坠落

加强检查,杜绝出现探头板现象

44

私自拆除杆件、扣件

触电伤人

按方案制定防护措施并落实

16

防护措施不符合要求

触电伤人

按规范制定防护措施并落实

17

配电箱、开关箱

未达到“三级配电、两级保护”要求

触电伤人

按要求实行“三级配电、两级保护"

18

漏电保护器失灵

触电伤人

及时检查更换

19

未接保护零线

触电伤人

及时检查,按规范要求接好保护零线

20

电器元件损坏或配备不符合要求

加强现场监督检查,按规范要求进行验收

80

大型设备安拆单位无资质

高处坠落、倒塌、机械伤害等

按要求选用有安拆资质的单位进行安拆作业

类别:易燃易爆类

序号

危险源

可能导致的事故

控制措施

81

气 瓶

气瓶间距不符合要求

火灾、爆炸

定期检查,加强教育

82

防护装置不符合要求

火灾、爆炸

定期检查,确保防护装置齐全

83

无防晒措施

高处坠落

制定基坑临边防护措施并实施

72

支护产生局部变形

坍塌

及时检查,采取措施调整

最全机械制造企业危险源台账完整版

最全机械制造企业危险源台账完整版.doc 危险源台账本公司经过组织安全管理人员、各部门负责人、特殊岗位操作等相关人员的认真研究,对危险源的辨识、风险评价和控制等相关基础知识进行了深入探讨。

通过分析各重要作业活动和设备运转过程中可能存在的各种危害因素,并参照同类企业以往所发生安全事故信息,我们对现场观察分析得出的危害因素进行了补充和确认。

根据公司目前生产特点、设备技术及作业工艺现况,我们评价了其引发事故的风险程度,并确定了相应的风险等级。

最终,我们经过与GB-2009《重大危险源辨识》国家标准对照检查辨识,确认本公司现有危险源使用或贮存量均远远低于重大危险源使用或贮存临界量,可能导致一次事故造成伤亡人数或直接经济损失也没有达到规定数值的可能,故评定无重大危险源存在事实。

根据所辨识出的各种危害因素的风险程度,我们将其分别评定为重要与一般危险源。

现将目前所辨识危险源和评价风险等级列举如下,望各部门、车间严格加强监管和防范:序号作业内容危险源名称分布场所可能的事故或后果风险等级控制措施1 车床操作未接保护零线、未装漏保;安全防护装置未设或损坏;机床转动时戴手套操作;工件未夹紧金工车间触电伤人;机械伤害 3级 A B C D E F2 铣床操作未停车测量、取卸工件;用手清除铁屑;未接保护零线、未装漏保;安全防护装置未设或损坏;机床转动时戴手套操作;快速进刀时,手柄未脱开;高速切削时未装防护挡板金工车间机械伤害 3级 B C D E F3 钻床操作用手扶工件加工;未停车翻转、卡压或测量工件;用手清除铁屑;未接保护零线、未装漏保;安全防护装置未设或损坏金工车间机械伤害 2级 B C D E F4 磨床操作操作者站在砂轮正面金工车间机械伤害 2级B C D E F我们建议各部门和车间应严格加强监管和防范措施,确保所有作业活动和设备运转过程中的危害因素得到有效控制,以保障员工的生命财产安全。

1.切削量过大,砂轮破裂飞出;使用有缺陷的砂轮;砂轮未退到安全位置时,测量、装卸工件;未接保护零线、未装漏保;5镗床操作安全防护装置未设或损坏;机床转动时戴手套操作。

机械制造行业危险源辨识(全面)

机械制造行业危险源辨识(全面)危险源辨识表(机械制造行业)1.机械伤害o危险源:机械运转部件(如齿轮、链条、刀具等)可能导致人员受伤。

o辨识:在机械设备的明显位置设置安全警示标志,对操作人员进行专业培训,提高他们的安全意识。

2.锐利边缘和刀具o危险源:锐利边缘和刀具可能割伤或划伤工作人员。

o辨识:在操作锐利工具和边缘时,必须使用适当的防护装备,如防护手套和防护眼镜。

3.违章操作o危险源:不遵守操作规程可能导致严重的人身伤害或设备损坏。

o辨识:制定清晰明确的操作规程,并进行定期的安全培训,以确保员工了解并遵守这些规程。

4.高温物质和设备o危险源:高温设备或物质可能造成人员烫伤或烧伤。

o辨识:对高温设备和物质进行隔离,并在设备上设置安全警示标志。

5.转动和运动部件o危险源:机器的转动和运动部件可能导致人员受伤。

o辨识:对机器的转动和运动部件设置安全防护装置,并定期检查其有效性。

6.电气安全o危险源:电气事故可能导致严重的人身伤害或设备损坏。

o辨识:确保电气设备有适当的接地和绝缘措施,并定期进行电气安全培训。

7.噪音和振动o危险源:长期暴露于噪音和振动的环境中可能对工作人员的健康产生负面影响。

o辨识:对产生噪音和振动的设备进行隔离或减振处理,为工作人员提供耳塞或减振手套等防护装备。

8.不正确使用个人防护装备o危险源:未正确佩戴个人防护装备可能增加工作人员受伤的风险。

o辨识:定期检查个人防护装备,确保其完好无损,并监督工作人员正确佩戴。

9.不安全的布局和设计o危险源:工作区域或设备布局不当可能导致人员受伤或设备损坏。

o辨识:定期对工作区域和设备布局进行检查和评估,及时改进不安全的布局和设计。

10.加工过程和工艺控制o危险源:不规范的加工过程或失控的工艺参数可能导致产品质量问题或设备损坏。

o辨识:制定明确的加工规范和工艺控制参数,并定期对生产过程进行检查和监测。

11.设备维护和检查o危险源:设备维护不当或检查不及时可能导致设备故障或损坏。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

危险源台账

本公司经组织安全管理人员、各部门负责人、特殊岗位操作等相关人员,认真学习危险源的辨识、风险评价和控制等相关基础知识,通过讨论、分析各重要作业活动、设备运转过程中可能存在的各种危害因素,参照同类企业以往所发生安全事故信息。

对现场观察分析得出的危害因素进行补充和确认;根据公司目前生产特点、设备技术及作业工艺现况,评价其引发事故的风险程度,确定相应的风险等级。

经与GB18218-2009《重大危险源辨识》国家标准对照检查辨识,本公司现有危险源使用或贮存量均远远低于重大危险源使用或贮存临界量,可能导致一次事故造成伤亡人数、或直接经济损失也没有达到规定数值的可能,故评定无重大危险源存在事实。

根据所辨识出的各种危害因素的风险程度,分别评定为重要与一般危险源。

现将目前所辨识危险源和评价风险等级列举如下,望各部门、车间严格加强监管和防范:

危险、危害因素分级表

危险源控制措施

A:改进设备、技术、材料和作业环境,提高“物”的安全可靠性;B:贯彻落实安全生产责任制,加强对危险源的监控管理;

C:严格执行规章制度和岗位安全操作规程;D:加强安全培训教育,提高管理人员安全管理能力,提高员工的安全意识和安全防范能力;E:加强安全检查和隐患治理工作;F:制定事故应急救援预案。

编制/日期:审核/日期:批准/日期:

赠送以下资料

车辆驾驶人员安全技术交底。