瓶盖注塑模具设计

ug注塑模具设计实例

ug注塑模具设计实例以下是一个简单的注塑模具设计实例,模具设计的基本概念和步骤。

设计案例:一个简单的塑料瓶盖模具1. 确定产品尺寸和形状产品是一个简单的塑料瓶盖,直径为20mm,高度为3mm。

瓶盖表面有纹理,以增加摩擦力,方便开启。

2. 确定模具结构模具采用典型的双板模结构,由动模板和定模板组成。

动模板上设有型腔,定模板上设有浇口和流道。

3. 确定型腔布局由于瓶盖尺寸较小,可以采用一模一腔的布局。

型腔布置在动模板上,浇口和流道布置在定模板上。

4. 设计浇口和流道浇口和流道的设计需要考虑塑料的填充和流动。

本例中,采用点浇口,浇口直径为1mm,流道直径为4mm。

5. 设计推出机构推出机构用于将成型后的产品从模具中推出。

本例中,采用推杆推出,推杆直径为8mm,数量为4个。

推杆安装在动模板上,推出时推动瓶盖脱离型腔。

6. 设计冷却系统冷却系统用于将成型过程中的热量从模具中带走,防止产品变形和开裂。

本例中,采用水管冷却,水管直径为4mm,布置在动模板和定模板上。

7. 设计排气系统排气系统用于将成型过程中的气体从模具中排出,防止气体的积聚和压力的升高。

本例中,采用排气槽,排气槽直径为2mm,数量为4个。

排气槽布置在定模板上。

8. 设计模具零件加工工艺性模具零件的加工需要考虑其工艺性。

本例中,采用数控加工中心进行加工,材料选择不锈钢。

9. 设计模具装配工艺性模具装配需要考虑其工艺性。

本例中,采用螺钉连接动模板和定模板,并使用定位销进行定位。

以上是一个简单的注塑模具设计实例,希望能帮助您更好地理解模具设计的基本概念和步骤。

矿泉水瓶盖注塑模设计

摘要本次设计的课题为瓶子和瓶盖塑料模具的设计。

瓶子的形状是腔大口小,要是采用普通的注射模设计,型芯将难以脱离。

虽然可以采用变型芯,但那样会使模具成本大幅度增加,且设计难度比较大。

因此瓶子模具为上吹型中空吹塑模具,采用嵌块式结构,铸造水路冷却,结构简单,耐用,便于更换部件,生产效率比较高。

模具由动模板、定模板、切割环、模口嵌块、模底嵌块、密封垫板以及固定板等部件组成。

瓶盖可以采用普同注射设计,但由于其内部有螺纹,不易采用强行脱模。

因此瓶盖模具是两板式,采用旋转脱模的注射模具。

该模具自动化程度比较高,效率比较高。

该模具由定模板、动模板、支撑板、齿轮轴,圆柱齿轮、圆锥齿轮、齿条等一系列零部件组成。

关键词:定模板动模板嵌块冷却旋转脱模AbstractThe program of this design is Φ the medicine bottle of 146.6 and the plastic pattern of its cap have design . the shape of medicine bottle is cavity big mouth little, if design , type core with ordinary injection mould will be hard slip away . may adopt though change type core, can but so make mould cost increase substantially, design difficulty just compare big. therefore the mould of medicine bottle is blow type hollow blow mould mould, adopt inlay piece type structure, casting waterway cool , structure simple, durable, change parts easily, production efficiency is ring and mould high fairly. mould from the fixed die board and board of movable mould , cut mouth inlay piece and mould base inlay piece, gaskets board as well as the etc. parts of fixed head form . cap may adopt general inject design together, but have thread because of its inside, do not be easy adopting force take off mould. therefore cap mould is two board type, adopt spin take off the injection mould of mould have . this mould automation level is mould high fairly, efficiency is high fairly. this mould from fixed die board, the board of movable mould, gripper shoe, gear axle, cylinder gear, cone gear, rack and such a series of component composition. Keywords: the fixed die board board of movable mould inlay piece cool spin take off目录0.前言 (4)1. 总体方案论证 (6)1.1水瓶的模具方案论证 (6)1.1.1水瓶的设计原理 (6)1.1.2水瓶的方案选择 (6)1.2 瓶盖的模具方案论证 (7)1.2.1 瓶盖的模具设计原理 (7)1.2.2 瓶盖的模具方案比较 (7)2水瓶的模具设计说明 (9)2.1中心入料式机头 (9)2.2材料的选择和矿泉水瓶的测绘 (9)2.3注射机的选择 (10)2.4型坯下垂与膨胀比 (10)2.4模具型腔 (11)2.4.1分型面 (11)2.4.2型腔表面 (11)2.4.3型腔尺寸 (11)2.5模具底部嵌块 (12)2.6模具颈部嵌块 (13)2.7模具排气 (13)2.8模具的冷却 (15)2.9挤出吹塑机械的操作与保养 (16)2.9.1开机与停机 (16)2.9.2吹塑模具的保养 (17)3瓶盖的模具设计 (18)3.1注塑机的选择与型腔个数的计算 (18)3.2浇注系统设计 (20)3.3冷料井及浇注系统的拉料杆 (22)3.4浇口的设计 (22)3.5制品形状的冷却 (24)3.6导向装置的设计 (25)3.7螺纹退芯的设计 (25)3.8注塑机操作过程注意事项 (27)3.9模具的保养 (27)4.预期效果 (28)5.结论 (29)6.工作小结 (30)致谢 (31)参考文献 (32)附件清单 (33)0.前言12月11日,中国正式成为世贸组织成员。

瓶盖注塑模具设计.ppt

瓶盖注塑模具设计1. 引言注塑模具是一种用于制造塑料制品的工具,常用于生产各种类型的瓶盖。

瓶盖注塑模具设计的目标是实现高效、精确和可靠的生产过程,以满足市场的需求。

本文档将介绍瓶盖注塑模具设计的关键要素,包括模具的结构、选材、制造工艺和检验方法等。

2. 模具设计要素在进行瓶盖注塑模具设计之前,需要考虑以下几个要素:2.1 瓶盖形状和尺寸瓶盖的形状和尺寸将直接影响到模具的设计。

设计师需要根据瓶盖的要求确定模具的尺寸和形状,包括瓶盖的直径、高度、壁厚等。

2.2 模具结构模具的结构决定了瓶盖的成型过程和质量。

常见的模具结构包括单腔模具、多腔模具和家模具等。

不同的模具结构会影响到注塑工艺和成本。

2.3 材料选用模具的选材是瓶盖注塑模具设计的重要环节。

常用的模具材料包括优质钢材和合金钢等。

合理选择材料能够提高模具的硬度、耐磨性和使用寿命。

2.4 模具制造工艺模具制造工艺决定了模具的精度和寿命。

常见的模具制造工艺包括加工中心加工、电火花加工和线切割等。

合理选择工艺可以提高模具的制造效率和质量。

2.5 模具调试和调整模具调试和调整是确保瓶盖注塑模具正常运行的关键环节。

设计师需要根据生产工艺和成型效果进行模具调试和调整,以提高模具的稳定性和生产效率。

3. 模具制造过程瓶盖注塑模具的制造过程主要包括以下几个步骤:3.1 模具设计在模具设计阶段,设计师需要根据瓶盖的要求和生产工艺,绘制出模具的结构设计图,确定模具的尺寸、形状和材料。

3.2 模具加工模具加工是将设计好的模具结构图转化为实际模具的过程。

常见的模具加工方法包括数控机床加工、车床加工和磨床加工等。

通过精密加工,可以保证模具的精度和质量。

3.3 模具装调模具装调是将制造好的模具安装到注塑机上,并进行调试和校准的过程。

在这个过程中,操作人员需要调整模具的位置、温度和注塑参数,以确保模具的正常运行和瓶盖的质量。

3.4 模具测试模具测试是对制造好的模具进行性能测试的过程。

瓶盖塑料模具设计

根据塑件的形状特点, 确定模具型腔的定模部分, 模具型芯在动模部分。 塑件 成型开模后, 塑件与型芯一起留在动模一侧。 该塑件有螺纹孔, 螺纹部分是由螺 纹型芯成型的, 由于成型该塑件的塑料 ABS可以采用强制脱模, 但是该制件是有 内螺纹的圆形制件, 故有需要较大的脱模力, 故采用推件版推出机构。 为了避免 推件孔的内表面与型芯的螺纹摩擦, 造成型芯的迅速刮伤, 将推件版的内孔与型 芯成型面做成单边斜度为 5~10 度的锥面,并且可以准确定位推件版,避免了该 处的飞边溢斜。

(1) 主流道的设计

6

主流道是连接注射机喷油嘴与分流道的一段通道, 轴线上,端面为圆形, 由注塑机的参数可知 : 喷嘴的直径为 d0=4mm 喷嘴的前端球半径 R0=15mm 根据主流道与喷嘴的关系得到: 主流道进口端球面半径 R=R0+(1~2)取 R=16mm

主流道进口端孔直径 d=d0+0.5=4+0.5=4.5mm.

3

10

120

105

0~220

325

15 螺杆式

125

模板的最大厚度 /mm

300

模板的最小厚度 /mm

200

最大模板尺寸 /mm 370*320

拉杆空间 /mm

345 345

合模方式

液压机械

电机功率 /KW

15

定位圈深度 /mm

10

喷嘴孔直径 /mm

4

最大成型面积 / cm 2

320

注塑速率 / (g.s 1 )

3

( 2) 塑件表面质量分析

该塑件表面没有很高的要求,在一般情况下,要求塑件光洁,表面粗糙度为

Rs,

对外表面可以取 0.8 μm;对内表面的 Rs 可以取 3.2 μ m。

小瓶盖塑料注塑模具设计说明书

小瓶盖塑料注塑模具设计说明书小瓶盖塑料注塑模具设计说明书一、引言本文档旨在详细说明小瓶盖塑料注塑模具的设计要求和技术规范,以确保设计和制造过程的准确性和可靠性。

二、设计需求1、尺寸要求:小瓶盖的外径为X毫米,内径为Y毫米,高度为Z毫米。

2、材料要求:模具材料为高强度工程塑料,具有耐磨、耐腐蚀和高温耐性能。

3、模具结构要求:采用分模式设计,包括模具外壳、进料系统、定位系统、冷却系统等。

三、模具结构设计1、模具外壳设计:a:外壳材料选择:选择耐腐蚀、耐磨性能好的工程塑料作为外壳材料,确保模具使用寿命长。

b:外壳尺寸:根据模具内部结构和小瓶盖尺寸确定外壳的高度、直径和厚度。

c:模具外壳装配:确保外壳的装配牢固,能够承受注塑过程中的压力和冲击。

2、进料系统设计:a:进料口位置:进料口位于模具外壳上方,方便塑料材料的注入和冷却。

b:进料系统结构:进料系统包括进料管道、进料阀门和喷嘴等组成,确保塑料均匀流动。

3、定位系统设计:a:定位杆:在模具内部设置定位杆,以确保小瓶盖注塑时的位置准确性。

b:定位孔:在小瓶盖上开设定位孔,使得小瓶盖能够准确地套在定位杆上。

4、冷却系统设计:a:冷却通道:在模具内部设置冷却通道,以降低注塑过程中的温度,提高生产效率和产品质量。

b:冷却介质:选择高效的冷却介质,如冷水或冷气等,快速降低模具温度。

四、模具制造要求1、加工工艺:采用先进的数控加工设备和工艺,确保模具的加工精度和表面光洁度。

2、查漏测试:在模具制造过程中进行查漏测试,确保模具没有任何渗漏。

五、附录本文档涉及以下附件:1、小瓶盖的详细尺寸图纸。

2、模具的3D设计图纸。

六、法律名词及注释1、注塑模具:指用于塑料注塑成型的模具,可分为热流道模具和冷流道模具。

2、工程塑料:指具有高强度、耐磨、耐腐蚀和高温耐性能的塑料材料。

3、渗漏:指模具在注塑过程中出现塑料渗漏的现象,对产品质量产生负面影响。

矿泉水瓶盖注塑模具设计

3.冷料穴的设计:冷料 穴的作用是储藏流道前 锋冷料,以免影响塑件 质量。如右图

4.分流道浇口:应选用 点浇口,浇口不能过大 否则会在塑件上产生疤 痕,也不能过小,会使 材料发热变质,如右图

பைடு நூலகம்-6-

冷料穴

绿线处为所设的 隐藏式的浇口

红线处为阶 梯分型面

分流道浇口设计 蚌埠学院2013届本科毕业答辩

-12蚌埠学院2013届本科毕业答辩

总结

1.本次设计的注射模具一般用来生产塑件的外表面不 允许留下印痕的瓶盖,该设计的模具结构简单 。采 用齿条齿轮自动脱螺纹机构,该机构能实现产品的 自动化,但生产效率较低。

2.此次设计的遗憾是没有设计矿泉水瓶盖的防伪圈, 在以后的设计中会继续钻研。

-13蚌埠学院2013届本科毕业答辩

3.进行锁模力和开模行程的校核。

-4蚌埠学院2013届本科毕业答辩

3.2 浇注系统的设计

1.主流道的设计:应从 锥角,内壁粗糙度,喷 嘴球半径,主流道长度 几个方面去考虑,如右

2.分流道的设计:采用 半圆形截面的流道,并 且采用平衡式布置的方 式,如右

-5-

浇口套

分流道与型腔布置方式 蚌埠学院2013届本科毕业答辩

-2蚌埠学院2013届本科毕业答辩

2 塑件的二维及三维图

矿泉水瓶盖三维结构实体图 矿泉水瓶盖三维结构概念图

-3蚌埠学院2013届本科毕业答辩

3.1 塑件分析和材料设备的选择

1.此次设计我们首先应选择合适的材料,综合力学性能, 材料的价格,我们选择聚丙烯。

2.然后进行注塑设备的选择,根据计算出的塑件的体积得 到最大注射量,确定注塑机的型号,再根据注塑机的锁模 力确定型腔的数目,取型腔数目为二。

瓶盖注塑模的设计

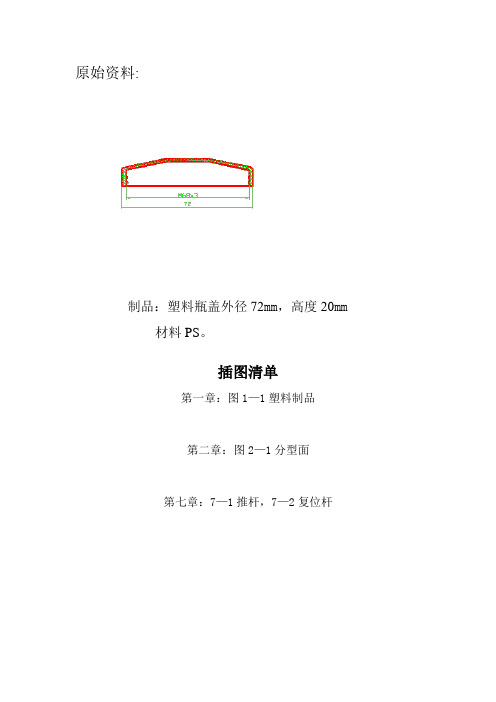

原始资料:制品:塑料瓶盖外径72mm,高度20mm材料PS。

插图清单第一章:图1—1塑料制品第二章:图2—1分型面第七章:7—1推杆,7—2复位杆绪论模具在汽车,拖拉机,飞机,家用电器,工程机械,动力机械,冶金,机床,仪器仪表,轻工,日用五金等制造业中,起着极其重要的作用。

随着国民经济的飞速发展,模具工业近年来也得到快速普及和发展。

各种模具是大批量制造各种工业产品广泛采用工装设备。

模具的种类繁多,形式多样,模具的主要特点是单件生产,每套模具都需要进行一次新的设计。

随着模具工业的迅速发展,对模具的使用寿命、加工精度等提出了更高的要求。

模具材料性能的好坏和使用寿命的长短,将直接影响加工产品的质量和生产小,定向度和杂质量有关。

成型特点:流动性和成型型优良,成品率高,但易出现裂纹,成型塑件的脱模斜度不宜过小,但顶出要均匀;由于热膨胀系数高,塑件不宜有嵌件,否则因两者的热膨胀系数相差太大导致开裂,塑件壁后应均匀;宜用高料温,高模温,低注射压力成型并延长注射时间,以防止缩孔及变形,降低内应力,但料温过高容易出现银丝;因流动性好,模具设计中大多采用点浇口形式。

因具有良好的可塑流动性及较小的成型收缩率,是成型工艺性最好的塑料品种之一,容易制造形状复杂的制品。

对我们在校大学生来说是一个学习前人经验掌握理论知识的重要时期。

我们即将走出学校大门,迈向社会,我们要把握好毕业设计这次机会,为以后的工业打下一个良好的基础。

第1章模塑工艺规程的编制该塑件是一个间断型内螺纹瓶盖,其零件图如下图所示,本塑件的材料采用PS生产类型为小批量生产。

图1—11.1 塑件的工艺性分析1.1.1 塑件的原材料分析塑件的材料采用PS,即聚本乙烯,属于热塑性塑料。

聚本乙烯是苯乙烯聚合而成的。

合成方法有本体聚合,溶液聚合和乳液聚合。

PS分子主链是含有本基侧基的饱和链,分子结构不对称,加之本环体积的影响,使大分子链不易发生旋转,因而具有较大的刚性,并且难以形成有序的结构,因此PS是典型的非晶态线型高分子化合物。

瓶盖注塑模具设计

技术要求;1、材料:PP2、产量:10万件3、未注公差尺寸按GB/T14486-1993中MT6。

4、要求塑件表面不得有气孔、熔接痕、飞边等缺陷,不得有明显的浇口痕迹。

图1图21.对塑件的工艺性分析1.1塑料品种:PP颜色:绿色、红色基本特性:聚丙烯无色、无味、无毒。

外观似聚乙烯,但比聚乙烯更透明、更轻。

密度仅为0.90~0.91g/cm3。

它不吸水,光泽好,易着色。

聚丙烯具有聚乙烯所有的优良性能,如卓越的介电性能、耐水性、化学稳定性,宜于成形加工等;还具有聚乙烯所没有的许多性能,如屈服强度、抗拉强度和硬度及弹性比聚乙烯好。

定向拉伸后聚丙烯可制作铰链,有特别高的抗弯曲疲劳强度。

熔点为164℃~170℃,耐热性好,能在100℃以上的温度下进行消毒灭菌。

其低温使用温度达-15℃,低于-35℃时会脆裂。

聚丙烯的高温绝缘性能好,而且由于其不吸水,绝缘性能不受湿度的影响,但在氧、热、光的作用下极易解聚、老化,所以必须加入防老化剂。

成形特点:1)成形加工性好,可以用注射、挤出、吹塑及真空成形等方法加工;2)吸湿性小,可能发生熔体破裂,长期与热金属接触容易分解;3)比聚乙烯流动性好,溢边值0.03mm,压力对熔体粘度比温度影响显著,应在较高压力下成形;4)冷却速度快,浇注系统及冷却系统应缓慢散热,适当延长冷却时间,以稳定尺寸;5)收缩率大且波动范围大,方向性明显,易发生缩孔、凹陷及变形;6)应注意控制成形温度,料温低时方向性明显,尤其低温高压时更显著,模温低于50℃时,塑件表面不光泽,易产生熔接不良和流痕,模温高于90℃时易发生翘曲和变形;7)塑件壁厚应均匀,避免缺口和尖角,防止应力集中,塑件内不能有铜质嵌件,聚丙烯与铜接触后会变脆;8)取向显著,不宜采用直接浇口,否则浇口附近残余应力大,易使塑件翘曲变形。

1.2塑件尺寸精度:塑件有7尺寸标注,按标准GB/T14486-1993中属于一般精度,按MT6级精度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1 塑件成型分析1.1设计概述随着中国当前的经济形势的高速发展,在“实现中华民族的伟大复兴”口号的倡引下,中国的制造业也蓬勃发展;而模具技术已成为衡量一个国家制造业水平的重要标志之一,模具工业能促进工业产品生产的发展和质量提高,并能获得极大的经济效益,因而引起了各国的高度重视和赞赏。

在日本,模具被誉为“进入富裕的原动力”,德国则冠之为“金属加工业的帝王”,在罗马尼亚则更为直接:“模具就是黄金”。

可见模具工业在国民经济中重要地位。

我国对模具工业的发展也十分重视,早在1989年3月颁布的《关于当前国家产业政策要点的决定》中,就把模具技术的发展作为机械行业的首要任务。

近年来,塑料模具的产量和水平发展十分迅速,高效率、自动化、大型、长寿命、精密模具在模具产量中所战比例越来越大。

注塑成型模具就是将塑料先加在注塑机的加热料筒内,塑料受热熔化后,在注塑机的螺杆或柱塞的推动下,经过喷嘴和模具的浇注系统进入模具型腔内,塑料在其中固化成型。

本次课程设计的主要任务是塑料圆盖注塑模具的设计,也就是设计一副注塑模具来生产圆盖塑件产品,以实现自动化提高产量。

针对圆盖的具体结构,通过此次设计,使我对轮辐式浇口单分型面模具的设计有了较深刻的认识;同时,在设计过程中,通过查阅大量资料、手册、标准等,结合教材上的知识也对注塑模具的组成结构(成型零部件、浇注系统、导向部分、推出机构、侧抽机构、模温调节系统)有了系统的认识,拓宽了视野,丰富了知识,为将来独立完成模具设计积累了一定的经验。

1.2 塑件成型工艺性分析1.2.1 塑件分析塑件模型如图1-1所示(为计算需要仅标注几个重要尺寸本图见型中图)图1-1 塑料盖子1.2.2塑件的结构及成型工艺性分析结构分析:该塑件为瓶子罐盖子,其结构应尽可能的简单且维度和钢管应满足需要,塑件的顶部没有两个对称的孔,用于安装提手,内部有简单的螺纹,用于和罐子连接紧密。

线性工艺性分析:1.精度等级:采用一班精度4级2.脱模斜度:改塑件件壁厚1.5mm,其脱模斜度查表得到塑件材料为聚丙烯pp ,其型腔脱横斜度为:25~45.其型蕊脱横斜度为:20~45.由于该塑件没有狭小部位,所以脱横斜度取1。

1.3 热塑型塑料(PP)能注射成型过程及工艺参数注射成型工艺进程包括:成型前的准确、注射成型过程以及塑件的最后处理三个阶段。

成型前的准确 1 分析检验成型物料质量:根据塑料工艺性能要求,检验其性能各种指标,如含水量等,对于该塑件材料pp 查表8-6-1的聚丙烯pp吸水率<0.03%,允许水含量为0.05%~0.20%,由于该塑料不易吸水,故可以不进行干燥处理。

2 料筒的清洗在注射成型过程中,当改变产品、更换原料及颜色时均需清洗料筒。

通常,柱塞式料筒可拆卸清洗,而螺杆式料筒可采用对空注射清洗。

结构分析:该塑件为瓶子罐盖子,其结构应尽可能的简单且维度和钢管应满足需要,塑件的顶部没有两个对称的孔,用于安装提手,内部有简单的螺纹,用于和罐子连接紧密。

线性工艺性分析:1.精度等级:采用一班精度4级(1)脱模斜度:改塑件件壁厚 1.5mm,其脱模斜度查表得到塑件材料为聚丙烯pp 其型腔脱横斜度为:25~45.其型蕊脱横斜度为:20~45.由于该塑件没有狭小部位,所以脱横斜度取1。

注射成型过程。

注射成型工艺进程包括:成型前的准确、注射成型过程以及塑件的最后处理三个阶段。

(2)成型前的准确 1 分析检验成型物料质量:根据塑料工艺性能要求,检验其性能各种指标,如含水量等,对于该塑件材料pp 查表8-6-1的聚丙烯pp 吸水率<0.03%,允许水含量为0.05%~0.20%,由于该塑料不易吸水,故可以不进行干燥处理。

2 料筒的清洗在注射成型过程中,当改变产品、更换原料及颜色时均需清洗料筒。

通常,柱塞式料筒可拆卸清洗,而螺杆式料筒可采用对空注射清洗。

(3)注射过程。

注射过程是塑料转变为塑件的主要阶段。

它包括加料、塑化、注射、保压、冷却定型、脱模等步骤。

(4)塑件后的处理。

塑件经注射成型后出去浇口凝料,修饰浇口处余料及飞边毛刺外,常需要进行适当的后处理借以改善和提高塑件的性能,塑件的后处理主要指退火和调湿处理。

通过查阅参考文献[1]得该塑件不需要任何后处理。

(5)聚丙烯(PP)的注射工艺参数①料筒温度:如图1-1所示括号内的温度作为基本设定值。

表1-1料筒温度②熔料温度:2200~2500③料筒恒温:220c0④模具温度:80c0~90c0⑤注射压力:PP具有很好的流动性能,避免采用过高的注射压力,一般在80MPa~140MPa之间;一些薄壁包装容器除可达到180MPa⑥保压压力:避免制品产生缩壁,需要较长时间对制品进行保压(约为循环时间的30%);约为注射压力的30%~60%⑦背压:2MPa~5MPa⑧注射速度:对薄壁包装容器需要高的注射速度;中速比较适用其它⑨螺杆转速:高螺杆转速(线速度为1.3m/s)是允许的,只要满足冷却时间结束前完成塑化过程就可以。

⑩计量行程:0.5D~4D;4D失误计量行程为熔料提供足够长的驻留时间。

2 模具结构形式的确定2.1分型面位置的确定通过对塑件结构形式的分析,分型面应选在端盖截面积最大且利于开模取出塑件的底平面上,其位置如图2-1所示图2-1 分型面标示图2.2型腔数量和排列方式的确定此塑体为的子罐是子,因此需要与其它塑体进行组合,尺寸频度要求高,并且具有侧抽芯机构,故述用单型腔模具.2.3模具结构型式的确定此塑体模具为单型腔,在定模带有抽芯滑块,所以是用单型腔的分型面模具,因为塑体外观质量,对精度要求高而采用点洗D时,或带有抽芯且滑块在定模时可采用此结构.3 注射机型号的确定3.1模具所需塑料熔体注射量,注射压力.21m nm m +=(3-1)式中 m 一副模具所需塑料的质量或体积(y 或3cm ); N 一 初步选定的型腔数量;1m 一 单个塑体的质量成体积(y 或3cm ); 2m 一 浇注系统的质量或体积(y 或3cm )。

首先2m 是个未知量,在设计时以0.6nm 作为预测估算即m=1.6nm,用VG 软件绘测塑件图分析后得,体积为333cm 即:m=1.6*33=52.83cm3.2塑体和流道凝科包括浇口在分型面上的投影面积及所需锁模力21A nA A +=(3-2))(21A nA F m +=P型(3-3)式中 A 一 塑体及频道凝料在分型面上的投影面积(2mm ); 1A 一 单个塑体在分型面上的投影面积(2mm );2A 一 流道凝料包括浇口在分型面上的投影面积2mm ; m F 一 模具所需的锁模为(N );P 型 一 塑料熔体对型腔的平均压力(M Pa )。

首先2A 在模具设计前是未知值,根据多型腔模的统计分析,大致是每个塑体在分型面上投影面积1A 的0.2倍~0.5倍,因此可用0.35nA 来估算,P 型可查表得到为2.5MPa 。

2222152735.6235.05.62mm A nA A =⨯+=+=KN N P A nA F m 8.131131825255237)(21==⨯=+=型3.3选择注射机型号根据m 与Fm 值来选择注射机,注射机最大注射量(额定注射量G )应满足:KN F F m 8.131=>。

查塑料成型加工与模具书中附录6可选取XS-ZY-125型热塑性塑料注射机。

表3-1 XS-ZY-125型热塑性塑料注射机主要技术规格3.4 校核注射机技术参数(1) 注射压力的校核校核所选注塑机的额定压力p 能否满足塑件成型时所需要的注射压力p 0,设计中要求:p k p '≥式中'k --注射压力安全系数,常取'k =1.25a a Mp Mp p k 1195.1129025.10'≤=⨯= (3-4)即注射压力适合。

(2) 锁模力的校核锁模力是指注射机的锁模机构对模具所施加的最大夹紧力。

因此,注射机的锁模力必须大于该模的胀型力。

即AP k F 0≥型式中型p—型腔的平均计算压力0k —锁模力安全系数通常取0k =1.1~1.2'p k 型=kN kN 9002.1582552732.1≤=⨯⨯(3-5)即锁模力合适。

(3) 注射机安装模具部分相关尺寸的校核由于模具模架未确定,结构尺寸还未涉及,因此,对于其他安装尺寸的校核要等到模架选定,结构尺寸确定后方可进行。

4 浇注系统的设计浇注系统的作用,是将塑料熔体顺利地充满到型腔各处,以便获得外形轮廓清晰,内在质量优良的塑件。

浇注系统一般由主流道、分流道、浇口和冷料穴组成。

4.1主流道的设计主流道通常位于模具中心塑料熔体的入口处,它将注射机喷嘴注射出的熔体导入分流道或型腔中。

主流道的形状为圆锥形,以便熔体的流动和开模时主流道凝料的顺利拔出。

主流道的尺寸直接影响到熔体的流动速度和充模时间。

另外,由于主流道与高温塑料熔体及注射机喷嘴反复接触,因此设计中常设计成可拆卸更换的浇口套。

(1)主流道的尺寸主流道的长度。

一般由模具结构确定,对于小型模具L应尽量小于60mm,本次设计中初取45mm进行计算。

主流道小端直径。

d=注射机喷嘴尺寸+(0.5~1)mm=5mm。

(4-1)tanα=8mm,式中α=4°。

主流道大端直径。

D=d+L主(4-2)主流道球面半径。

SR=注射机喷嘴球头半径+(1~2)mm=12+2=14mm。

(4-3)球面的配合高度。

h=3~5mm ,取h=3mm 。

(4-4) 浇口套总长。

L=L主+h=45+3=48mm 。

(4-5)(2) 主流道的剪切速率的校核 主流道的凝料体积V 主=L主(R主2+r主2+R主r主)π/3=1518.975mm 3(4-6)主流道当量半径 mm Rn 25.32/)45.2(=+=主流道的剪切速率303.3nR q r π=(4-7)其中 r —主流道剪切速率,可在r=132)105~105(-⨯⨯s 范围内取较大值;-n R 主流道平均半径(cm)-vq 模具的体积流量t s cmv /v q ),/(3=而-v 通过主流道熔体体积)(3cm-t 最短注射时间(S )。

(查表得t=1.6s)s v v t v q v /mm 215726.11684.32996975.15186.13=+=+==塑主 (4-8)13366025.314.3/215723.33.3-=⨯⨯==s R q r nv π(4-9)主流道的剪切速率处于浇口与分流道的最佳剪切速率500~50001-s 之间 所以,主流道的剪切速率合格。

4.2 浇口的设计浇口亦称进料口,是连接分流道与型腔的通道,除直接浇口外,它是浇注系统中截面最小的部分,但却是浇柱系统中的关键部分,浇口的位置、形状及尺寸对塑件性能和质量的影响很大。