科技成果——燃烧合成高纯Si3N4粉体

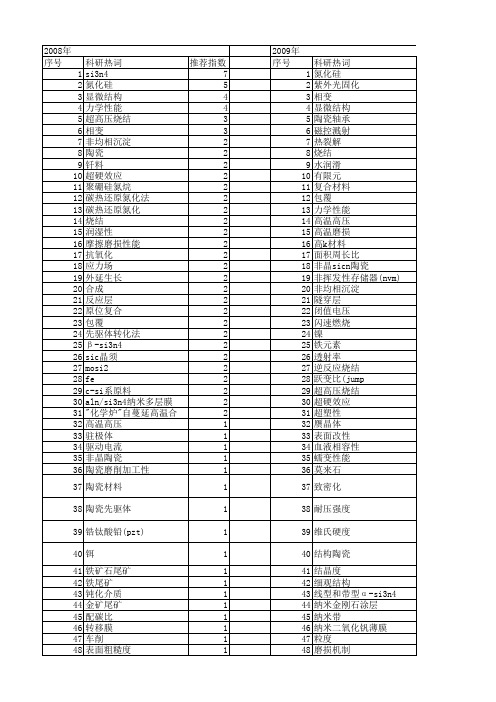

【国家自然科学基金】_β-si3n4_基金支持热词逐年推荐_【万方软件创新助手】_20140729

2009年 序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52

107 108 109 110 111 112 113 114 115 116 117 118 119 120 121 122 123 124 125 126 127 128 129 130 131 132 133 134 135 136 137 138 139 140 141 142 143 144 145 146 147 148 149 150 151 152 153 154 155

1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1

53 54 55 56 57 58 59 60 61 62 63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94 95 96 97 98 99 100 101 102 103 104 105 106

接触碰撞 接头强度 振动频率 成型方法 成分设计 愈合作用 微波介电特性 微传感器 影响因素 平面飞片装置 巯基-乙烯基体系 导热通道 密度泛函理论 大同土 多孔氮化硅陶瓷 复合半导体材料 埋炭 图案化多孔硅 固态阴极射线发光 合成温度 可加工陶瓷 反应过程 压电薄膜 动力学 刀具材料 冲击波合成 冲击压缩 光致发光 光效发光 低氧分压 二维电子气 二体磨损 中频磁控溅射 三体磨损 wc-12%co涂层 sio2/si3n4双层膜 sibnc陶瓷 sialon粉 si-b-n-c陶瓷纤维 raman光谱 pecvd n2流量 fourier变换红外光谱 fe3si cao掺量 ca-α -sialon/sic aln/si_3n_4纳米多层膜 algan/gan异质结 al-dlc薄膜

纳米粉体的制备

纳米粉体的制备材料的开发与应用在人类社会进步上起了极为关键的作用。

人类文明史上的石器时代、铜器朝代、铁器时代的划分就是以所用材料命名的。

材料与能源、资讯为当代技术的三大支柱,而且资讯与能源技术的发展也离不一材料技术的支援。

纳米材料指的是颗粒尺寸为1~100nm的粒子组成的新型材料。

由于它的尺寸小、比表面大及量子尺寸效应,使之具有常规粗晶材料不具备的特殊性能,在光吸收、敏感、催化及其它功能特性等方面展现出引人注目的应用前景。

早在1861年,随着胶体化学的建立,科学家就开始对直径为1~100nm的粒子的体系进行研究。

真正有意识地研究纳米粒子可追溯到30年代的日本,当时为了军事需要而开展了“沉烟试验”,但受到实验水平和条件限制,虽用真空蒸发法制成世界上第一批超微铅粉,但光吸收性能很不稳定。

直到本世纪60年代人们才开始对分立的纳米粒子进行研究。

1963年,Uyeda用气体蒸发冷凝法制得金属纳米微粒,对其形貌和晶体结构进行了电镜和电子衍射研究。

1984年,德国的H.Gleiter等人将气体蒸发冷凝获得的纳米铁粒子,在真空下原位压制成纳米固体材料,使纳米材料研究成为材料科学中的热点。

国际上发达国家对这一新的纳米材料研究领域极为重视,日本的纳米材料的研究经历了二个七年计画,已形成二个纳米材料研究制备中心。

德国也在Auburg建立了纳米材料制备中心,发展纳米复合材料和金属氧化物纳米材料。

1992年,美国将纳米材料列入“先进材料与加工总统计画”,将用于此专案的研究经费增加10%,增加资金1.63亿美元。

美国Illinoi大学和纳米技术公司建立了纳米材料制备基地。

我国近年来在纳米材料的制备、表征、性能及理论研究方面取得了国际水平的创新成果,已形成一些具有物色的研究集体和研究基地,在国际纳米材料研究领域占有一席之地。

在纳米制备科学中纳米粉体的制备由于其显著的应用前景发展得较快。

1.化学制备法1.1化学沉淀法沉淀法主要包括共沉淀法、均匀沉淀法、多元醇为介质的沉淀法、沉淀转化化、直接沉淀法等。

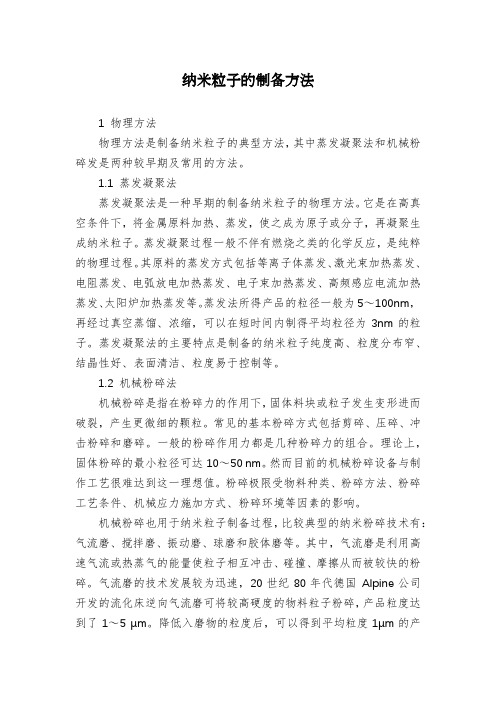

纳米粒子的制备方法

纳米粒子的制备方法1 物理方法物理方法是制备纳米粒子的典型方法,其中蒸发凝聚法和机械粉碎发是两种较早期及常用的方法。

1.1 蒸发凝聚法蒸发凝聚法是一种早期的制备纳米粒子的物理方法。

它是在高真空条件下,将金属原料加热、蒸发,使之成为原子或分子,再凝聚生成纳米粒子。

蒸发凝聚过程一般不伴有燃烧之类的化学反应,是纯粹的物理过程。

其原料的蒸发方式包括等离子体蒸发、激光束加热蒸发、电阻蒸发、电弧放电加热蒸发、电子束加热蒸发、高频感应电流加热蒸发、太阳炉加热蒸发等。

蒸发法所得产品的粒径一般为5~100nm,再经过真空蒸馏、浓缩,可以在短时间内制得平均粒径为3nm的粒子。

蒸发凝聚法的主要特点是制备的纳米粒子纯度高、粒度分布窄、结晶性好、表面清洁、粒度易于控制等。

1.2 机械粉碎法机械粉碎是指在粉碎力的作用下,固体料块或粒子发生变形进而破裂,产生更微细的颗粒。

常见的基本粉碎方式包括剪碎、压碎、冲击粉碎和磨碎。

一般的粉碎作用力都是几种粉碎力的组合。

理论上,固体粉碎的最小粒径可达10~50 nm。

然而目前的机械粉碎设备与制作工艺很难达到这一理想值。

粉碎极限受物料种类、粉碎方法、粉碎工艺条件、机械应力施加方式、粉碎环境等因素的影响。

机械粉碎也用于纳米粒子制备过程,比较典型的纳米粉碎技术有:气流磨、搅拌磨、振动磨、球磨和胶体磨等。

其中,气流磨是利用高速气流或热蒸气的能量使粒子相互冲击、碰撞、摩擦从而被较快的粉碎。

气流磨的技术发展较为迅速,20世纪80年代德国Alpine公司开发的流化床逆向气流磨可将较高硬度的物料粒子粉碎,产品粒度达到了1~5 μm。

降低入磨物的粒度后,可以得到平均粒度1μm的产品,也就是说,产品的粒径下限可达到100 nm以下。

除了产品粒度微细以外,气流粉碎的产品还具有粒度分布窄、粒子表面光滑、形状规则、纯度高、活性大、分散性好等优点。

因此,气流磨引起了人们的普遍重视,其在陶瓷、磁性材料、医药、化工颜料等领域具有广阔的应用前景[2-4]。

高纯SiC微粉制备进展

高纯SiC微粉制备进展昝文宇 马北越东北大学冶金学院 辽宁沈阳110819摘 要:综述了高纯SiC微粉主要制备工艺,介绍了近些年SiC微粉除杂提纯工艺新进展,提出未来高纯SiC微粉制备工艺应不断更新升级,产业化生产技术和装备也需要不断完善。

关键词:SiC;制备方法;除杂;研究进展中图分类号:TQ175 文献标识码:A 文章编号:1001-1935(2021)02-0161-08DOI:10.3969/j.issn.1001-1935.2021.02.016 SiC硬度高,耐腐蚀性、耐高温性和抗氧化性优异,被广泛应用于冶金、航空航天、催化剂载体、工程陶瓷、磨具及机械工程等领域[1-3]。

SiC经过工业化的研磨抛光,还可以应用于大规模集成电路基板。

其超高硬度也可以在电子信息产业发挥巨大的作用,如切割芯片等。

目前研究较多的SiC纤维本质上也发挥出了SiC在一些性能上的特别之处,作为耐高温材料以及增强材料,常在形态上加以区分为SiC晶须和SiC连续纤维两种。

SiC晶须是一种短的纤维状的单晶体,也是目前晶须中硬度、抗拉强度以及模量最优的,在金属基、工业陶瓷基和高聚物基复合材料上起着增强、增韧、增硬的作用。

高性能的连续SiC纤维与玻璃陶瓷基形成复合材料,起到了增强和增韧的效果[4]。

而高纯、超细、均匀及无团聚的SiC粉体是制备这些高性能SiC产品的重要前提。

其中,最早制备高纯SiC粉体的方法是碳热还原法,其合成的SiC粉体原料成本较低,也是目前工业生产中最常用的方法。

但早期该法在制备过程中反应温度高,反应时间长,产品的杂质含量高,颗粒尺寸大等无法满足超细粉及高纯SiC的制备。

近年来,人们不断地对碳热还原法进行深层次的改进,同时也研发了一系列高纯SiC微粉的制备新工艺,如自蔓延合成法、高温等离子体法、溶胶-凝胶法、化学气相沉积法和高能机械球磨法等[1]。

但目前作为传统工艺的碳热还原法仍然受到重视,通过不断地更新,该方法只需通过对生产工艺参数进行简单的控制,即可合成当前满足于各工业所需的微米、纳米粉体,在工业规模化生产中发挥着巨大的作用。

SiC增强Si3N4基复合材料

One Si3N4

two SiC

碳化硅(SiC),俗称金刚砂。SiC的分子量为40,其密度为 3.22g/cm3,碳化硅的化合物的化学键主要是为共价键,每 个原子与周围近邻的四个原子组成一个空间四面体结构, 而且每个Si原子都可以看作位于硅碳四面体的中心。SiC 具有良好的力学性能,莫氏硬度为9.0~9.5 (克氏硬度为 3000kg/mm2),机械强度高于刚玉,脆而锋利,理论密度为 3.21g/cm3。SiC耐磨性能优良,仅仅次于金刚石。具有良 好的热导率,热稳定性非常好,在中低温下不熔化,在极高 温度分解成为含碳和硅的碳化硅蒸汽。 在低温下,碳化硅比较稳定,与一般的强酸都不反应,耐腐 蚀性能优良。 SiC制成的器件可以迅速的扩散掉热量而 保护器件的使用寿命。

(2)固-气反应 初始料胚的空隙率和气体分压是影响合成的 关键因素。按照反应动力学的观点,随着 气体分压的增大,合成转化率应提高,但 实验结果并非如此。例如:纯净的钛粉在 氮气中合成时,随着P(N2)增大,合成 转化率反而下降。 研究查明,这是因为合 成温度太高引起钦粉熔化,阻碍了合成反 应进一步进行的缘故。降低合成温度并保 证生料胚中适当的空隙率是得到高转化率 的条件。通过控制初始料胚的成型密度并 掺入TiN稀释剂降低温度,得到了几乎完全 的TiN产品。

制备过程

1)工作原理 燃烧合成方法制备氮化硅—碳化硅复合粉末是利用硅与 碳、硅与氮之间的化学反应来完成的反应过程示意图 如图3.4所示,硅粉与炭黑的混合体置于氮气中,用混合 体上端的电热丝引发反应。

2)实验用原料 工业硅,纯度99%,块状工业硅,粉碎后,球磨至粒度<38um; 碳黑:99.5%; Si3N4:SHS法制取,粉碎至40目,作稀释剂用; 氮气:纯度99.5%" 3)反应原理 化学反应式:Si+N——Si3N4+Q Si+C+N——Si3N4+SiC+Q 将原料Si粉十C粉,再加入一定量的稀释剂(Si3N4)球磨30分钟匀, 松装入多孔容器中,置于SHS反应器内,先抽真空,然后充氮气至一定的压 力后,用钨丝点火引燃SHS反应,冷却、放气后取出,除去产物表面未反应 完全的反应料后,粉碎过筛,即为成品。(反应装置示意图见图3.6)

纳米粒子的常见制备方法讲课文档

洗涤、脱水、防团聚

5. 煅烧

Zr(OH)4 + n Y(OH)3 煅烧

Zr1-xYxO2

第四页,共54页。

• 化学还原法

• 1.溶液还原法

•

利用还原剂与金属盐溶液发生氧化还原反应,而制得金属或非

晶合金。

• (1)水溶液还原法

•

采用水合肼、葡萄糖、硼氢化钠(钾)等还原剂,在水溶液中制

备超细金属粉末或非晶合金粉末,并利用高分子保护剂PVP (聚乙

1. 原料混合 ZrOCl2.8H2O

按比例混合 YCl3

2. 加沉淀剂

ZrOCl2.8H2O+YCl3 NH4OH

3. 沉淀反应控 ZrOCl2 + 2NH4OH + H2 Zr(OH)4 + 2NH4Cl

PH、浓度搅拌、促 进形核、控生长

YCl3

+

3NH4OH

Y(OH)3 + 2NH4Cl

4. 洗涤、脱水、防团聚

•水热脱水法

水热氧化法 例如: mM十nH2O MmOn+H2

其中M可为铬、铁及合金等

水热还原法 例如 MexOy+yH2 xMe+yH2O

其中Me可为铜、银等

•水热沉淀法 例如 KF+MnCl2 KMnF2

第十三页,共54页。

设备

第十四页,共54页。

溶剂热合成法

用有机溶剂(如:苯、醚)代替水作介质,采用 类似水热合成的原理制备纳米微粉。非水溶剂代替 水,不仅扩大了水热技术的应用范围,而且能够实 现通常条件下无法实现的反应,包括制备具有亚稳 态结构的材料。

于200℃的情况下,硝酸盐分解制备

10nm的Fe2O3,碳酸盐分解制备14nm的 ZrO2。

自蔓延高温合成氮化硅的生长机理

其燃烧产物中d相的比例较普通氮气中的要低

涮漕鼯辅喾聪珏

彻20 B母B 40

60

80

f楫J i|j,鼻ef f褂硒

28“。)

图1在普通氮气和高纯氮气中自蔓延燃烧产物的XIID图

Fig.1 X—ray diffraction patterns of the product in SHS samples combusted under differem atrnoepheres

在普通氮气和高纯氮气中自蔓延高温合成产 物中的相组成如图1所示.燃烧产物中未见有游 离硅的存在,说明在10 MPa的氮气压下燃烧反应 完全,用衍射强度法对产物中的相组成进行半定 量分析,结果表明在普通氮气和高纯氮气的燃烧 产物中q/B分别约为43:56和21:78.Si,心稀 释剂中与a相B的比例约为76:23.如果不考虑 稀释剂中的a相在燃烧过程中转变为13相,在普 通氮气中si转变为Ⅸ一Si,N。和B—Si3N。的比例 为28.5:71.5.在高纯氮气中,即使si全部转变 为p—Si3N.,仍需有稀释剂中10%的Ⅱ相转变成 13相.这结果表明应该有部分稀释剂中的q相在 燃烧过程中转变为B相,

3结论

(1)自{《自Ⅲ☆&¨##日Si,H。“≮一 №目(VLS)nⅫ±*

(2)##8一Si,M“≮镕日(VI.S)n“ ±*所镕∞*目《#十&m∞十∞☆§※自■# &&_陶十∞&月*mⅫ日≮十∞☆Ⅱ‰≈自m# ^,

(3)自f#±*d“-h##B Si,N.ⅢⅫ ∞‰H÷日勺‰*{d*《#№☆m s-、M∞*& 目*f镕#十∞#☆EⅫ‰4目¨Ⅻ镕“十∞* R{*,%*Si,N。Kmm#n,

通过对13一sj,N4半球状顶端的能谱分析表 明(如图4所示),其主要成分有Si,N和O(如图 4所示).能谱分析中有c峰出现,并不说明B— si3 N4半球状顶端含有c,而是由于为了导电,试 样表面喷碳所致.从能谱分析结果来看,燃烧合成 的B—Si,N.以VLS机制生长时所需液相的产生

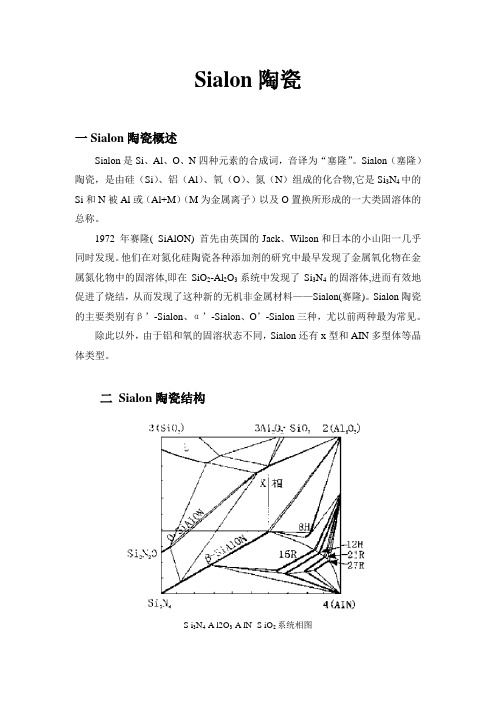

Sialon陶瓷

Sialon陶瓷一Sialon陶瓷概述Sialon是Si、Al、O、N四种元素的合成词,音译为“塞隆”。

Sialon(塞隆)陶瓷,是由硅(Si)、铝(Al)、氧(O)、氮(N)组成的化合物,它是Si3N4中的Si和N被Al或(Al+M)(M为金属离子)以及O置换所形成的一大类固溶体的总称。

1972 年赛隆( SiAlON) 首先由英国的Jack、Wilson和日本的小山阳一几乎同时发现。

他们在对氮化硅陶瓷各种添加剂的研究中最早发现了金属氧化物在金属氮化物中的固溶体,即在SiO2-Al2O3系统中发现了Si3N4的固溶体,进而有效地促进了烧结,从而发现了这种新的无机非金属材料——Sialon(赛隆)。

Sialon陶瓷的主要类别有β’-Sialon、α’-Sialon、O’-Sialon三种,尤以前两种最为常见。

除此以外,由于铝和氧的固溶状态不同,Sialon还有x型和AIN多型体等晶体类型。

二Sialon陶瓷结构S i3N4-A l2O3-A lN -S iO2系统相图Sialon的晶体构型与Si3N4相类似。

理想的Si3N4结构是三个[SiN4]四面体共角形成空间骨架,具有两种晶型:α型和β型。

在Si-Al-O-N四元系统中,由于阳离子M (Si4+、Al3+)与阴离子X(N、O)的比例不同,形成的固溶体也不同,由相应相图可知,在该Si-Al-O-N四元系中存在β’-Sialon、α’-Sialon、O’-Sialon、X-Sialon和AlN多型体(8H、12H、15R、21R、27R等)。

α’-Sialon是以α-Si3N4为基的固溶体,它是在α-Si3N4的结构中Si-N键被数量不等的Al-N键和Al-O键所取代,而由此导致的电价不平衡,则由金属阳离子M的填隙来补偿,M可以是Li、Mg、Ca以及一些稀土元素等金属离子。

α’-Sialon的分子式为:M x Si l2-(m+n)Al m+n O m N16-n,式中0≤m≤12,0≤n≤16,m=Kx,x≤2,K表示填隙金属原子的化合价。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

科技成果——燃烧合成高纯Si3N4粉体技术开发单位中科院理化技术研究所

项目简介

Si3N4陶瓷因其具有优异的高强度、高硬度、耐磨性和抗化学腐蚀等性能,被广泛用于陶瓷刀片、轴承、拉丝模、轧辊等方面。

本项目采用控温活化燃烧合成技术可以制备出高性能的α-Si3N4陶瓷粉体,并能有效控制其成本,使产品具有可观的利润空间。

技术特点

国际上Si3N4粉末制备方法很多,其中碳热还原氮化法和硅粉直接氮化法是常用的两种,这两种方法氮化时间都很长,一般为每周期72小时。

所制备的氮化硅粉末价格也较高。

控温活化燃烧合成,一方面利用活化技术改变反应路径,另一方面采用控温技术,避免高温稳定相β-Si3N4的生成,α-Si3N4含量高达95%以上。

它具有:

1、反应迅速:一般在30min-1h内完成合成反应;

2、耗能低:除启动反应所需极少量的能源外,不需要外部热量的传入;

3、设备简单、投资小、通用性强;

4、烧结活性高。

市场情况

国际市场对氮化硅粉体的总需求为350吨,国内市场尚需开拓,目前需求量大约在30吨/年左右。

如果将硅基陶瓷粉体应用到高级耐

火材料,其市场将大大地扩大,其中氮化硅结合碳化硅制品,其潜在市场非常巨大。

投资与效益

建立一个年产30吨的生产线,设备投资约200万元左右。

目前国际市场粉体氮化硅粉体的平均价格约为45美元/公斤,同类产品国内市场售价为300-350元/公斤,而以该技术合成的α-Si3N4粉体的成本可控制在60元/公斤以内,效益十分显著。

合作方式

技术转让、技术入股。