冲压模具验收记录(多工位版)

合集下载

模具出厂检验记录表

浇口套内径尺寸、是否氮化处理

浇口套与模框上表面是否平齐

流道及内浇口抛光是否达到要求

集渣包、排气抛光是否达到要求

推杆机构

顶板运动是否平稳、无卡滞、无异响

顶杆从正面插入无卡滞

复位拉杆孔位及大小是否符合客户压机

复位杆头部是否清角

冷却系统

动衬模冷却水管是否装齐并测漏

定衬模冷却水管是否装齐并测漏

浇口套、分流锥冷却水管是否装齐并测漏

滑块冷却水管是否装齐并测漏

集中分水器是否装置单个冷却开关

水管接头形式与尺寸是否符合客户要求

其它

模具表面是否有凹凸不平缺陷

模具外形倒角是否均匀、大小是否合适

模具吊装是否平稳,吊环能否拧到底。

形腔工作表面、滑块部位是否有防锈油

模框是否打有敲模孔

模具表面是否喷漆

模具铭牌是否安装

模具快换销是否装置双层细牙顶丝

油缸油管接头是否符合客户要求

行程开关在行程范围内是否与定模框干涉

斜导柱行程准确

滑块档板安装准确

分

型

面

平滑、无刀痕、无凹陷、凸起、圆角顺滑

衬模和浇口套分流锥高出模框

复位杆凹入分型面

衬模外形R角与模框配合间隙

大平面着红丹情况

侧面分型面着红丹情况、过盈拉黑情况

浇注系统

定位环尺寸、45#与H13组合是否平齐

模具出厂检验记录表

模具名称

模具组长

检验日期

检验项目

要求值

实际情况

结论

型腔

有无积碳、碰伤、拉伤、划伤痕迹

型腔表面光洁度,有无未抛光部位

型腔过渡圆角

滑块抽芯机构

滑块底部与分型面间隙

滑块侧面与模芯配合间隙

滑块座与滑道配合间隙

浇口套与模框上表面是否平齐

流道及内浇口抛光是否达到要求

集渣包、排气抛光是否达到要求

推杆机构

顶板运动是否平稳、无卡滞、无异响

顶杆从正面插入无卡滞

复位拉杆孔位及大小是否符合客户压机

复位杆头部是否清角

冷却系统

动衬模冷却水管是否装齐并测漏

定衬模冷却水管是否装齐并测漏

浇口套、分流锥冷却水管是否装齐并测漏

滑块冷却水管是否装齐并测漏

集中分水器是否装置单个冷却开关

水管接头形式与尺寸是否符合客户要求

其它

模具表面是否有凹凸不平缺陷

模具外形倒角是否均匀、大小是否合适

模具吊装是否平稳,吊环能否拧到底。

形腔工作表面、滑块部位是否有防锈油

模框是否打有敲模孔

模具表面是否喷漆

模具铭牌是否安装

模具快换销是否装置双层细牙顶丝

油缸油管接头是否符合客户要求

行程开关在行程范围内是否与定模框干涉

斜导柱行程准确

滑块档板安装准确

分

型

面

平滑、无刀痕、无凹陷、凸起、圆角顺滑

衬模和浇口套分流锥高出模框

复位杆凹入分型面

衬模外形R角与模框配合间隙

大平面着红丹情况

侧面分型面着红丹情况、过盈拉黑情况

浇注系统

定位环尺寸、45#与H13组合是否平齐

模具出厂检验记录表

模具名称

模具组长

检验日期

检验项目

要求值

实际情况

结论

型腔

有无积碳、碰伤、拉伤、划伤痕迹

型腔表面光洁度,有无未抛光部位

型腔过渡圆角

滑块抽芯机构

滑块底部与分型面间隙

滑块侧面与模芯配合间隙

滑块座与滑道配合间隙

冲压模具检查记录表范例

3 预备品的冲头数量?

全

1 模具重量及尺寸合理吗?

2 快速定位加工安装尺寸良好吗?

3 气压接头座安装在F面右边良好吗?

K. 4 压力中心的标识良好吗? 型 5 模具定位键槽加工尺寸良好吗?

生 6 模具锁付用U型槽位置、宽高良好吗?

产 准

7 模具闭合高度合理吗?

备 8 行程止块位置与高度良好吗?

方 9 闭模钮L、R记号良好吗? 式 10 下型板件合模接触良好吗?

12 活塞顶杆承压面有否压凹或污物?

13 打料杆位置及强度是否合理?

1 E. 2 导 向3

4

导板导柱的润滑油槽良好吗? 导板导柱的导入部R角良好吗?

导向装置排气槽有无阻塞? 导柱导套的组立良好吗?

F. 1 凸轮的回复动作良好吗?

凸 2 从动凸轮的超出量良好吗?

轮 、

3 凸轮插刀面接触面良好吗?

斜 4 凸轮组立精度良好吗?0.03/1m

凌云冲压模具检查表

静态检查项目 动态检查项目

承制厂商

课长

组长 设计

检查者

车型年 生产线

件号

件 名

工程号/工 程名

模具尺寸

模具重量

区项 分次

检查项目

状自检会 区项 态检查检 分次

检查项目

状 自 检会 区项 态 检 查检 分次

检查项目

状自检会 态检查检

说明

记自检会 号检查检

A. 1 指定涂装及标识位置、内容完整正确 表 2 顶杆位置示意图有否? 面

11 顶料机构形状、动作、装配良好吗?

1 破裂、裂痕

2 皱纹、波浪

L. 3 咬伤、压伤 制 4 毛边、翻边 件 品 5 折边、整形面不平 质 6 制件棱线清晰度

模具验收报告-适用模具回厂

1.4.6 导板厚度不允许配磨,采用5mm调节垫板的形式

1.4.7 材料是否正确配对(铸铁-铜/铸铁-钢/铜-钢)

1.4.8 槽式导向的导板要考虑反侧措施

1.4.9 上下模导向是否考虑了强制防误装措施

1.5 模具存放、行程限位、安全保护(所有模具都必须有存放块)

1.5.1 位置是否正确,对应位置模体强度

2.5 预冲孔/预切边/工艺切口

2.5.1 废料通过管道、滑槽直接排出模外,原则上不允许采用废料抽屉形式 2.5.2 各相关部件应方便拆卸,各刃口须采用镶块或镶套形式,不得直接在铸件上做出

3.剪切、翻边(落料、切边翻边和冲孔)

3.1 刀块(包含所有切边及翻边刀块)

3.1.1 切刀间隙符合标准,凸凹模之间不允许有发黑,发亮及刀口啃咬迹象 3.1.2 镶块间距符合标准,单块重量超过十公斤必须作吊装螺纹 3.1.3 刃口拼块与固定螺钉、销钉应符合设计要求 3.1.4 刃口和侧刃宽度符合标准要求 3.1.5 侧刃悬刀量不得大于2mm,铸件刀块在不影响强度的情况下可适当放宽至5mm 3.1.6 侧刃有效高度不得少于15mm,且须与刀块底面垂直 3.1.7 刃口须用油石推光,光洁度符合设计要求 3.1.8 刀块硬度符合设计要求 3.1.9 各上模刀块销钉需要有防脱落措施 3.1.10 刀块底面平面度是否符合要求

号用钢印或磨头刻出 1.5.7 模具两端安全区强度、面积符合设计要求,表面用黄黑色标出

1.6 定位装置

1.6.1 保证坯料和冲压件的精确定位 1.6.2 定位器的规格符合标准、位置、数量和高度应符合设计要求 1.6.3 定位器调节余量,调整空间合理。 1.6.4 定位器上模的对应位置避空间隙应合理,保证强度 1.6.5 定位器工作面应光顺,表面抛光。除工作面和安装面外应涂红色 1.6.6 带有传感器的定位器,应检查传感器功能是否正常。电源线与上模不能有干扰 1.6.7 气动或弹簧式定位器的动作应自如,管道固定应合理,无干扰 1.6.8 采用模腔定位时,模腔与冲压件配合应良好,冲压件放入方便 1.6.9 冲压件放入模腔范围内,其移动量不大于0.5毫米 1.6.10 采用销定位时,不得损伤零件,尽量不利用主副定位孔定位。

模具验收记录单

日期

第3页 共页

制造商

实际情况

可接受√ 不接受×

LOGO

模具验收记录单

模具编号

检查项目 序号

热

12

流道

系统

13

1

2

3

4 5 6

7

成

型

8

部

分

9

、

10

分

11

型

面

12

、 排

13

气

14

槽

15

16

17

18 19 20 21 22 1

油

2

路

3

系

4

统

5

6

其

1

他

2

签字

产品图号

标准

产品名称

热流道安装板上是否开设溢水槽(从天侧贯穿到地侧)

油路、气道是否顺畅,并且液压顶出复位到位。

复位弹簧是否选用标准件,两端不打磨、割断。复位弹簧安 装孔底面是否为平底,安装孔直径比弹簧大5mm

直径超过¢20mm的弹簧内部是否有导向杆,导向杆比弹簧长 10—15mm

弹簧是否有预压缩量,预压缩量为弹簧总长的10%—15%

外置弹簧是否加装保护套。

复位弹簧的数量是否符合合同要求。

产品名称

标准

滑动部件是否涂黄油

浇口套进料口是否用黄油堵死

模具(3D\2D)产品图纸、模具结构图纸、水路图纸、装箱单 、电子文档等其他要求的资料是否提供齐全,是否刻录光 盘,是否与模具实物加工一致

备品、备件易损件是否齐全并附明细,有无供应商名称。

是否按要求提供备件;

模具是否用薄膜包装。

模具装箱单物品是否齐全,摆放安全可靠.

型腔抛光到位(按合同要求)

冲压模具试模具记录表

冲压模具试模具记录表

编号:

产品名称、型号

工装编号

试模设备名称

试模设备型号

试模日期

试模状况

工装模具情况:

*工装模具结构合理性:□合理□一般□不合理

*工装模具可操作性:□好□一般□需改进

*工装模具安全性:□好□需警示标志□危险

*工装模具实用性:□好□一般□需改进

*工装模具完整性:□完整□不完整

*工装模具外观质量:□好□一般□需改进

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

试模单位

试模人员

结案确认:

【本文档内容可以自由复制内容或自由编辑修改内容期待你的好评和关注,我们将会做得更好】

*加工精度是否达到要求:□是□小部分不符□大部分不符刺、飞边情况:□无毛刺飞边□少量的□严重

有无影响产品装配的毛刺、飞边:□无□少量,可接受□严重,不可用

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

编号:

产品名称、型号

工装编号

试模设备名称

试模设备型号

试模日期

试模状况

工装模具情况:

*工装模具结构合理性:□合理□一般□不合理

*工装模具可操作性:□好□一般□需改进

*工装模具安全性:□好□需警示标志□危险

*工装模具实用性:□好□一般□需改进

*工装模具完整性:□完整□不完整

*工装模具外观质量:□好□一般□需改进

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

试模单位

试模人员

结案确认:

【本文档内容可以自由复制内容或自由编辑修改内容期待你的好评和关注,我们将会做得更好】

*加工精度是否达到要求:□是□小部分不符□大部分不符刺、飞边情况:□无毛刺飞边□少量的□严重

有无影响产品装配的毛刺、飞边:□无□少量,可接受□严重,不可用

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

改善措施:

问题分析:

冲压模具验收动静态检查表

紧固无松动,无裂纹及破损,重点检查

A

√

/

/

87

安全护板

厚度22∙Omm,操作安全

C

√

/

/

88

销钉

松紧合适,上下各销•半,安装防脱落装置

C

√

√

√

√

89

侧销孔

船销直径+0∙2mm=侧销孔宜径,无兄动

A

/

√

√

Z

90

侧销固定长度

原则上固定25mm根据直径大小现场判定

A

/

√

√

/

91

侧销锁板销钉

锁板按要求安装摞钉孔不允许人工打磨或加工

65

翻边整形刃口面

顺滑,无凸凹不平等缺陷

B

/

/

/

√

66

翻边整形块安装

间隙W0.05mm,无台阶,圆角顺滑一致

B

/

/\

/

√

67

翻边顶出器顶杆

螺钉孔与顶杆壁厚保证3-5M

B

/

/

/

√

冲压模具静态验收检查表

项目

CN200

零件名称

螺母片

备注:符合要求填写,不符合要求填写“X”,不适用填写

*7”具体问题填入“模具问题记录表”

目视

B

/

7

4

/

102

防护板涂黄色

目视

C

√

Z

/

Z

103

取出压料芯前需要先拆除的镶块涂红色

目视

A

/

√

/

/

104

模具存放块外周边涂红色.

目视

A

√

√

A

√

/

/

87

安全护板

厚度22∙Omm,操作安全

C

√

/

/

88

销钉

松紧合适,上下各销•半,安装防脱落装置

C

√

√

√

√

89

侧销孔

船销直径+0∙2mm=侧销孔宜径,无兄动

A

/

√

√

Z

90

侧销固定长度

原则上固定25mm根据直径大小现场判定

A

/

√

√

/

91

侧销锁板销钉

锁板按要求安装摞钉孔不允许人工打磨或加工

65

翻边整形刃口面

顺滑,无凸凹不平等缺陷

B

/

/

/

√

66

翻边整形块安装

间隙W0.05mm,无台阶,圆角顺滑一致

B

/

/\

/

√

67

翻边顶出器顶杆

螺钉孔与顶杆壁厚保证3-5M

B

/

/

/

√

冲压模具静态验收检查表

项目

CN200

零件名称

螺母片

备注:符合要求填写,不符合要求填写“X”,不适用填写

*7”具体问题填入“模具问题记录表”

目视

B

/

7

4

/

102

防护板涂黄色

目视

C

√

Z

/

Z

103

取出压料芯前需要先拆除的镶块涂红色

目视

A

/

√

/

/

104

模具存放块外周边涂红色.

目视

A

√

√

模具验收表格

模具验收报告New mold check and accept report 模具编号:

初检

1、 2、 模号字码和模胚序列号字码打得是否工整、整齐?位置是否合理? 模胚表面是否有锈渍和损伤? □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

□NG Reviewed by: □NG

Cheeked by:

Final Approved by:

初检

1、 2、 模号字码和模胚序列号字码打得是否工整、整齐?位置是否合理? 模胚表面是否有锈渍和损伤? □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □ □

10、 模芯、压板、压块、行位等上的字码是否铣1mm深的槽,再打钢字? 11、 堵模芯水道是否用螺丝堵? 12、 模胚的导柱孔开排气是否上铣床铣或磨床开10*1mm槽? 13、 分型面是否开过排气?排气位置是否合理? 14、 分型面打磨机飞过的地方是否用油省过?是否光滑? 15、 所有模具配件的倒角,是否用机器倒角? 16、 所有的加工是否按照加工工艺加工? 17、 淬火硬度是否按标准? 凡是要淬火的材料,是否有材料名和淬火硬度? 18、 浇口开的是否合理? 19、 后模是否晒模腔号和材料标记? 20、 热流道模具,热嘴是否固定在模板上?热嘴是否做定位?热咀电源线和感温线是否固定好? 21、 热流道模具前模板是否加装隔热板? 22、 抽芯绞牙,吹气等辅助装置是否能够使用? 23、* 凡是容易装错的字唛,是否有做定位? 24、* 模腔是否有锈迹,是否喷有防锈油? 25、 是否有吊环螺丝孔? 26、* 导柱、导套、顶针、顶针板回针、行位、斜顶是否完好?是否有油?是否顺畅? 27、 其它各部件是否齐全、无损伤、无质量问题? 28、* 共用模胚的模仁上要晒序号。 检查合格的项,在结论框内划“√”,不合格的划“×”,没认:

试模结果〈详细请见试模报告〉: □OK □可生产,但需改进 Prepared by: 结论: □OK □暂收,后续改进

□NG Reviewed by: □NG

Cheeked by:

Final Approved by:

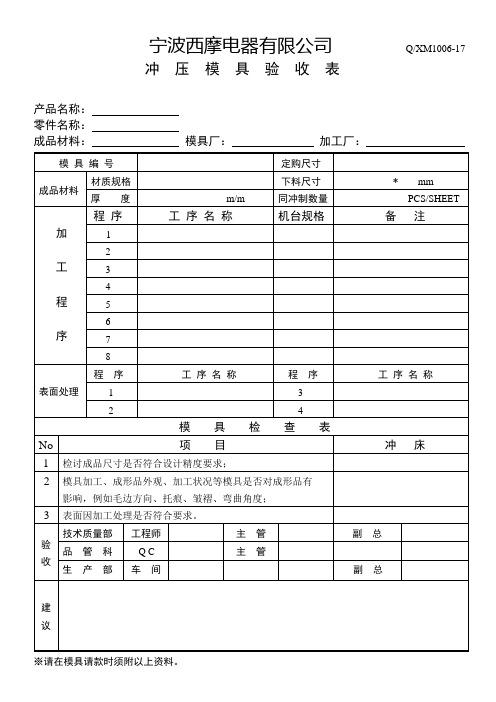

冲压模验收表

宁波西摩电器有限公司Q/XM1006-17

冲压模具验收表

产品名称:

零件名称:

成品材料:模具厂:加工厂:

模具编号

定购尺寸

成品材料

材质规格

下料尺寸

*mm

厚度

m/m

同冲制数量

PCS/SHEET

加

工

程

序

程序

工序名称

机台规格备注1Fra bibliotek23

4

5

6

7

8

表面处理

程序

工序名称

程序

工序名称

1

3

2

4

模具检查表

No

项目

冲床

1

检讨成品尺寸是否符合设计精度要求;

2

模具加工、成形品外观、加工状况等模具是否对成形品有

影响,例如毛边方向、托痕、皱褶、弯曲角度;

3

表面因加工处理是否符合要求。

验

收

技术质量部

工程师

主管

副总

品管科

Q C

主管

生产部

车间

副总

建

议

※请在模具请款时须附以上资料。

冲压模具验收表

产品名称:

零件名称:

成品材料:模具厂:加工厂:

模具编号

定购尺寸

成品材料

材质规格

下料尺寸

*mm

厚度

m/m

同冲制数量

PCS/SHEET

加

工

程

序

程序

工序名称

机台规格备注1Fra bibliotek23

4

5

6

7

8

表面处理

程序

工序名称

程序

工序名称

1

3

2

4

模具检查表

No

项目

冲床

1

检讨成品尺寸是否符合设计精度要求;

2

模具加工、成形品外观、加工状况等模具是否对成形品有

影响,例如毛边方向、托痕、皱褶、弯曲角度;

3

表面因加工处理是否符合要求。

验

收

技术质量部

工程师

主管

副总

品管科

Q C

主管

生产部

车间

副总

建

议

※请在模具请款时须附以上资料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

冲压模具验

收记录(多工位版)

➢静态验收检查项-后工序(拉延)

备注:

①模具上用来调整的(钢)垫片(除平衡块)只能为1片。

②模具零件的连接、固定要使用内六角螺钉。

③定位块、气缸要有定位柱销来确定位置。

④对照图纸确认侧销支承座强度,止动板过孔直径。

⑤所有图纸指示的螺钉、定位柱销要装配齐全。

⑥模具使用内六角螺钉拧入深度:铸件要达到螺钉直径1.5倍;钢件要达到螺钉直径1倍。

⑦定位块要有调整余量,如果会引起强度、成形方面的问题则不受此范围限制

⑧模具主要零件要有加工基准并刻印坐标。

⑨按图纸确认压板槽,快速定位,定位键槽,上

模定位孔的技术指标(数量、厚度、位置、形状等)。

➢静态验收检查项-后工序(切边冲孔、整形)

备注:

①模具上用来调整的(钢)垫片(除平衡块)只能为1片。

②模具零件的连接、固定要使用内六角螺钉。

③定位块、气缸要有定位柱销来确定位置。

④对照图纸确认侧销支承座强度,止动板过孔直径。

⑤所有图纸指示的螺钉、定位柱销要装配齐全。

⑥模具使用内六角螺钉拧入深度:铸件要达到螺钉直径1.5倍;钢件要达到螺钉直径1倍。

⑦定位块要有调整余量,如果会引起强度、成形方面的问题则不受此范围限制

⑧模具主要零件要有加工基准并刻印坐标。

⑨按图纸确认压板槽,快速定位,定位键槽,上

模定位孔的技术指标(数量、厚度、位置、形状等)。

➢动态验收检查项-(拉延)

➢动态验收检查项-后工序(切边、整形)

参数记录表:。