管道热膨胀计算

PE(PERT)管道热胀冷缩变形计算

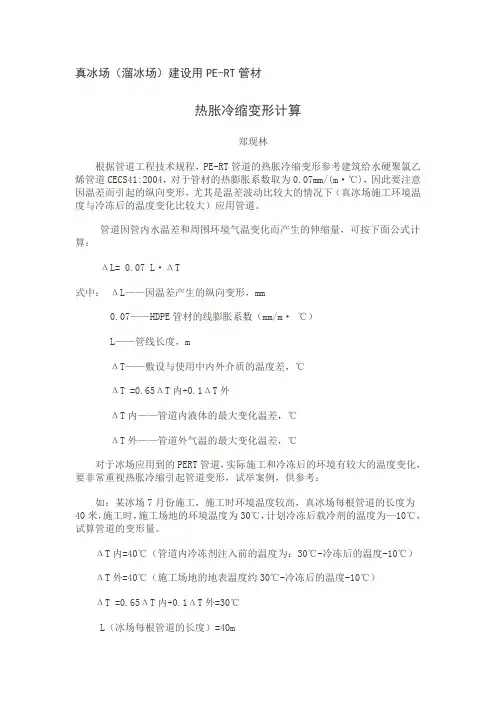

真冰场(溜冰场)建设用PE-RT管材热胀冷缩变形计算郑现林根据管道工程技术规程,PE-RT管道的热胀冷缩变形参考建筑给水硬聚氯乙烯管道CECS41:2004,对于管材的热膨胀系数取为0.07mm/(m·℃),因此要注意因温差而引起的纵向变形,尤其是温差波动比较大的情况下(真冰场施工环境温度与冷冻后的温度变化比较大)应用管道。

管道因管内水温差和周围环境气温变化而产生的伸缩量,可按下面公式计算:ΔL= 0.07 L·ΔT式中:ΔL——因温差产生的纵向变形,mm0.07——HDPE管材的线膨胀系数(mm/m· ℃)L——管线长度,mΔT——敷设与使用中内外介质的温度差,℃ΔT =0.65ΔT内+0.1ΔT外ΔT内——管道内液体的最大变化温差,℃ΔT外——管道外气温的最大变化温差,℃对于冰场应用到的PERT管道,实际施工和冷冻后的环境有较大的温度变化,要非常重视热胀冷缩引起管道变形,试举案例,供参考:如:某冰场7月份施工,施工时环境温度较高,真冰场每根管道的长度为40米,施工时,施工场地的环境温度为30℃,计划冷冻后载冷剂的温度为—10℃,试算管道的变形量。

ΔT内=40℃(管道内冷冻剂注入前的温度为:30℃-冷冻后的温度-10℃)ΔT外=40℃(施工场地的地表温度约30℃-冷冻后的温度-10℃)ΔT =0.65ΔT内+0.1ΔT外=30℃L(冰场每根管道的长度)=40mΔL= 0.07 L·ΔT=0.07 mm/m· ℃*40m*30℃=84mm在实际施工中ΔT内、ΔT外,要根据当地的实际温度情况进行测定。

因管道变形从高温状态到低温状态后,必然会对管道的接头部位形成很大的拉力,甚至会使支管与主管管道的连接部位出现破损、把主管拉出沟槽等,基于此,应在施工中进行管道伸缩量的补偿(补偿措施:施工时可以有意让管道适度弯曲、与主干管道连接处支管适当拱起等)。

敬请参考!2016年6月8日。

热力管道的热膨胀及其补偿

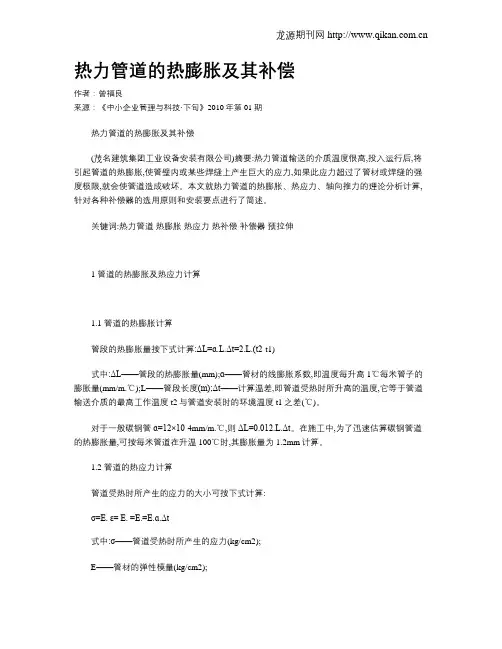

热力管道的热膨胀及其补偿作者:曾福良来源:《中小企业管理与科技·下旬》2010年第01期热力管道的热膨胀及其补偿(茂名建筑集团工业设备安装有限公司)摘要:热力管道输送的介质温度很高,投入运行后,将引起管道的热膨胀,使管壁内或某些焊缝上产生巨大的应力,如果此应力超过了管材或焊缝的强度极限,就会使管道造成破坏。

本文就热力管道的热膨胀、热应力、轴向推力的理论分析计算,针对各种补偿器的选用原则和安装要点进行了简述。

关键词:热力管道热膨胀热应力热补偿补偿器预拉伸1 管道的热膨胀及热应力计算1.1 管道的热膨胀计算管段的热膨胀量按下式计算:ΔL=ɑ.L.Δt=2.L.(t2-t1)式中:ΔL——管段的热膨胀量(mm);ɑ——管材的线膨胀系数,即温度每升高1℃每米管子的膨胀量(mm/m.℃);L——管段长度(m);Δt——计算温差,即管道受热时所升高的温度,它等于管道输送介质的最高工作温度t2与管道安装时的环境温度t1之差(℃)。

对于一般碳钢管ɑ=12×10-4mm/m.℃,则ΔL=0.012.L.Δt。

在施工中,为了迅速估算碳钢管道的热膨胀量,可按每米管道在升温100℃时,其膨胀量为1.2mm计算。

1.2 管道的热应力计算管道受热时所产生的应力的大小可按下式计算:σ=E. ε= E. =E.=E.ɑ.Δt式中:σ——管道受热时所产生的应力(kg/cm2);E——管材的弹性模量(kg/cm2);ε——管道的相对变形量,它等于管道的热膨胀量ΔL(mm)与管道原长L(m)之比,即ε=常用钢材的弹性模量E=2×10-6(kg/cm2),一般碳钢管的线膨胀系数ɑ=12×10-6(mm/m.℃),则热应力的计算公式可简化为σ=2×106×12×10-6×Δt=24.Δt(kg/cm2)。

利用此式,可以很容易地计算出钢管道热膨胀受到限制时产生的热应力。

管道膨胀量及推力计算

P2

mN

P2=σ2*A

2.1438036

备注

给定 给定 给定 给定 给定

给定 给定

385884.6 385.8846

214380.4 214.3804

kgf

吨力

Q235管道膨胀量及推力计算

序号 名称 符号 单位

公式

数值

1 安装时温度 t

℃

30

2 最高工作温度 t1

℃

120

3 最低环境温度 t2

℃

-20

3793

9

伸长量1 Δl1

m

Δl1=α*l*(t1-t)

0.3888

10

伸长量2 Δl2

m

Δl2=α*l*(t-t2)

0.216

11

热应力1

σ1 mpa

σ1=E*Δl1/l

54.6192

12

热应力2

σ2 mpa

σ2=E*Δl2/l

30.344

13

推力1

P1

mN

P1=σ1*A

3.8588465

14

推力2

热应力1

σ1

mpa

σ1=E*Δl1/l

216

12

热应力2

σ2

mpa

σ2=E*Δl2/l

12013推力1P1 NhomakorabeamN

P1=σ1*A

15.2604

14

推力2

P2

mN

P2=σ2*A

8.478

备注

给定 给定 给定 给定 给定

给定 给定

1526040 847800 kgf

1526.04

847.8 吨力

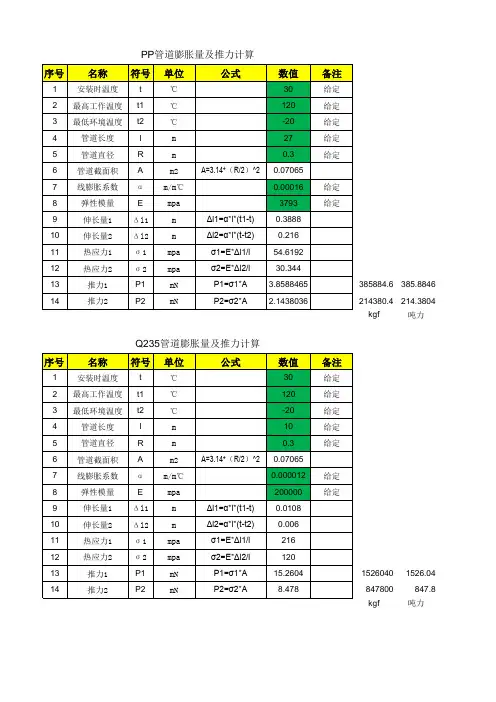

PP管道膨胀量及推力计算

热力管道的热膨胀及其补偿

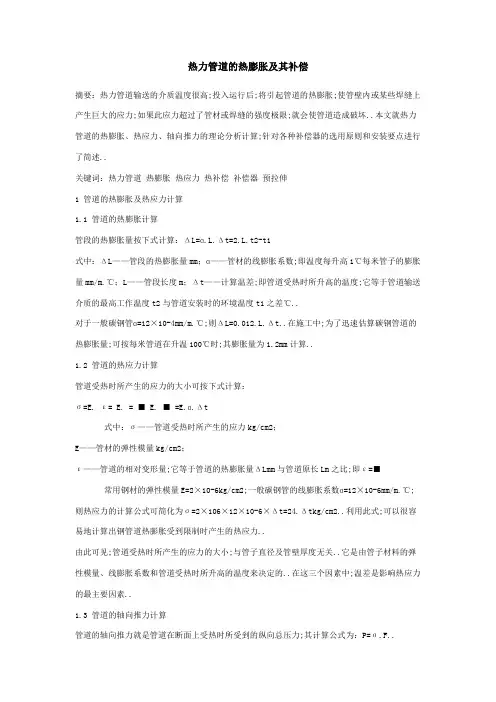

热力管道的热膨胀及其补偿摘要:热力管道输送的介质温度很高;投入运行后;将引起管道的热膨胀;使管壁内或某些焊缝上产生巨大的应力;如果此应力超过了管材或焊缝的强度极限;就会使管道造成破坏..本文就热力管道的热膨胀、热应力、轴向推力的理论分析计算;针对各种补偿器的选用原则和安装要点进行了简述..关键词:热力管道热膨胀热应力热补偿补偿器预拉伸1 管道的热膨胀及热应力计算1.1 管道的热膨胀计算管段的热膨胀量按下式计算:ΔL=ɑ.L.Δt=2.L.t2-t1式中:ΔL——管段的热膨胀量mm;ɑ——管材的线膨胀系数;即温度每升高1℃每米管子的膨胀量mm/m.℃;L——管段长度m;Δt——计算温差;即管道受热时所升高的温度;它等于管道输送介质的最高工作温度t2与管道安装时的环境温度t1之差℃..对于一般碳钢管ɑ=12×10-4mm/m.℃;则ΔL=0.012.L.Δt..在施工中;为了迅速估算碳钢管道的热膨胀量;可按每米管道在升温100℃时;其膨胀量为1.2mm计算..1.2 管道的热应力计算管道受热时所产生的应力的大小可按下式计算:σ=E. ε= E. = ■ E. ■ =E.ɑ.Δt式中:σ——管道受热时所产生的应力kg/cm2;E——管材的弹性模量kg/cm2;ε——管道的相对变形量;它等于管道的热膨胀量ΔLmm与管道原长Lm之比;即ε=■常用钢材的弹性模量E=2×10-6kg/cm2;一般碳钢管的线膨胀系数ɑ=12×10-6mm/m.℃;则热应力的计算公式可简化为σ=2×106×12×10-6×Δt=24.Δtkg/cm2..利用此式;可以很容易地计算出钢管道热膨胀受到限制时产生的热应力..由此可见;管道受热时所产生的应力的大小;与管子直径及管壁厚度无关..它是由管子材料的弹性模量、线膨胀系数和管道受热时所升高的温度来决定的..在这三个因素中;温差是影响热应力的最主要因素..1.3 管道的轴向推力计算管道的轴向推力就是管道在断面上受热时所受到的纵向总压力;其计算公式为:P=σ.F..式中:P——纵向压力kg;σ——热应力kg/cm2;F——管子横断面积cm2..此力作用在管道两端的支架上;对于两端固定的直管;温度变化引起的热应力;仅与管道材质、管壁截面积和温度变化有关;而与管路的长度无关..这个应力往往是很大的;如不采取补偿措施;容易造成破坏性..对于弯曲的热力管道情况就不同了;由于管道可以产生一定范围内的自然变形;从而大大减少了应力;避免管道遭到破坏..1.4 例有一根ф219×8的碳素钢无缝钢管;长度为20米;投入运行后的温度为425℃;而安装时的环境温度为25℃;那么该管段的热膨胀量是多少管段受热时产生的热应力是多少如果将管道两端固定;因膨胀而产生的轴向推力是多少已知2=0.012mm/m.℃;E=2×106kg/cm2..解管道投入运行后与安装时温度差Δt=425-25=400℃..故热膨胀量ΔL=ɑ.L.Δt=0.012×20×400=96mm..热应力σ=24.Δt=24×400=9600kg/cm2..轴向推力P=σ.F=9600×■=600192kg=600.2t上述管段受热时产生的应力达9600kg/cm2;已超过了碳素钢的极限强度;由此产生600.2吨的轴向推力..如果将管道两端固定;则该管段将被受热时产生的热应力破坏..2 管道的热补偿种类及选用原则管道的热补偿;就是合理地确定固定支架的位置;使管道在一定范围内;进行有控制的伸缩;以便通过补偿器和管道本身的弯曲部分进行长度补偿..作为能减释热应力的补偿器一般可分为自然补偿和人工补偿两大类..布置热力管道的固定支架和补偿器时;应首先考虑利用管道的弯曲部分进行自然补偿..2.1 自然补偿器选用原则2.1.1 管道布置时;应尽量利用所用管路原有弯曲的自然补偿;当自然补偿不能满足要求时;才考虑装设各种类型的补偿器..2.1.2 当弯管转角小于150°时;可用自然补偿;大于150°时不能用作自然补偿..2.1.3 自然补偿器的管道臂长不应超过20~25m;弯曲应力σ不应超过80Mpa..2.2 方型补偿器的选用原则2.2.1 热力管网一般采用方型补偿器;只有在方型补偿器不便使用时;才选用其他类型补偿器..2.2.2 方型补偿器的自由臂导向支架至补偿器外臂的距离;一般为40倍公称直径的长度..2.2.3 方型补偿器须用优质无缝钢管制作..DN<150mm时用冷弯法制作;DN≥150mm时用热弯法制作..弯头弯曲半径通常为3DN~4DN..2.3 波形补偿器的选用原则2.3.1 波形补偿器因其强度较弱;补偿能力小;轴向推力大;适用于直径DN>150mm及压力的PN≤0.7MPa管道..2.3.2 波形补偿器用钢板制作;钢板厚度一般采用3~4mm..2.3.3 波形补偿器的波节以3~4个为宜;每个波节的补偿能力一般为20mm..2.4 填料式补偿器的选用原则2.4.1 填料式补偿器一般用于直径DN>100mm;工作压力PN≤1.3MPa铸铁制及PN≤1.6Mpa钢制的管道上..2.4.2 由于填料密封性能不可靠;一定时期必须更换填料;因此不宜用于不通行地沟内敷设的管道上..2.4.3 钢制填料式补偿器有单向和双向两种..一个双向补偿器的补偿能力;相当于两个单向补偿器的补偿能力;可用于工作压力PN≯1.6MPa;安装方型补偿器有困难的热力管道上..2.5 球形伸缩器的选用原则2.5.1 球形伸缩器是利用球形管的随机弯转来解决管道的热补偿问题;对于三向位移的蒸汽和热水管道最宜采用..2.5.2 球形伸缩器可以安装于任何位置;工作介质可以由任意一端出入..其缺点是存在侧向位移、易漏;要求加强维修..2.5.3 安装前须将两端封堵;存放于干燥通风的室内;长期保存时;应经常检查;防止锈蚀..3 补偿器的安装要点3.1 方型补偿器的安装要点3.1.1 方型补偿器用弯头拼接时;水平臂中间处不准有焊缝;如无法避免焊缝;则应尽量靠近弯头两侧;由于两根垂直臂中部弯曲应力最小;因此拼接焊缝最好设置在垂直臂中部..3.1.2 补偿器安装前应进行预拉伸压缩;预拉伸压缩量为补偿值的一半..预拉伸可用千斤顶撑开或用拉管器拉开..预拉伸压缩量允许偏差应小于±10mm..3.1.3 补偿器应在两个固定支架之间的管道安装完毕后进行..冷拉焊口应选在距补偿器弯曲起点2~2.5m处;冷拉前;固定支架应牢固固定;阀件的螺栓应全部拧紧..3.1.4 补偿器水平安装时;应与管道保持同一坡度;垂直臂应呈水平安装;数根管道平行敷设时;补偿器一般布置在同一位置..3.1.5 补偿器竖向安装时;如输送介质为液体;应在补偿器最高处设放气阀;如输送介质为气体;应在补偿器最低处安装排水装置..3.1.6 补偿器两侧的第一个支架;宜设在距补偿器弯头起弯点0.5~1.0m处;支架为滑动支架;不得设置导向支架或固定支架..3.1.7 邻近补偿器的支架;其滑托应向管道热膨胀方向相反的一侧移动;移动量等于固定支架到该支架处的热膨胀量..3.2 波形补偿器的安装要点3.2.1 波形补偿器安装时;应根据补偿零点温度定位;补偿零点温度就是在管道设计时考虑到最高温度与最低温度的中点..在环境温度等于补偿零点温度时安装;补偿器可不进行预拉或预压..如果安装时环境温度高于补偿零点温度;应预先压缩;反之应预先拉伸..拉伸或压缩的数值见附表《安装波形补偿器的拉伸或压缩量》..3.2.2 波形补偿器的预拉或预压;应在平地上进行;作用力应分2~3次逐渐增加;尽量保证各波节的圆周面受力均匀..拉伸或压缩量的偏差应小于5mm;当拉伸或压缩达到要求数值时;应立即进行固定..3.2.3 补偿器安装时应注意方向性;内套管有焊缝的一端在水平管上应迎介质流向安装;在垂直管上应置于上部;以防凝结水大量流入波节内..如管内有凝结水产生时;应在每个波节下方安装放水阀..3.2.4 吊装时;不得将绳索绑在波节上;也不允许将支撑件焊在波节上..3.2.5 补偿器应严格按照管道中心线安装;不得偏斜..3.3 填料式补偿器的安装要点3.3.1 补偿器应严格按照管道中心线安装;不得偏斜..3.3.2 在补偿器的两侧;至少各有一个导向支座;保证运行时自由伸缩;不偏离中心..3.3.3 按设计规定的安装长度并应考虑气温变化;留有剩余的收缩量;剩余收缩量可按下式计算..S=S0 ■式中:S——插管与外壳挡圈的安装剩余收缩量mm;S0——补偿器的最大行程mm;t0 ——室外最低设计温度℃;t1 ——补偿器安装时的气温℃;t2 ——介质的最高设计温度℃;收缩剩余量的允许偏差为±5mm..3.3.4 插管应安装在介质流入端..3.3.5 补偿器的摩擦部位应涂上机油;非摩擦部位应涂上防锈漆..填料石棉绳应涂石墨粉;并逐圈装入;逐圈压紧;各圈接口应相互错开..4 方形补偿器的预拉伸方法安装方形补偿器时;应预拉补偿长度的一半;即ΔL/2..如果不加拉伸就进行安装;在管网投入运行后;可能产生很大的应力;甚至造成事故..方形补偿器的预拉伸按下述方法进行..假设管段的热膨胀长度ΔL=100mm;则预留安装补偿器的空位应为补偿器总长度加ΔL/2=50mm..然后把补偿器的两臂强制向外拉伸50mm;即恰好与预留空位尺寸相等;此时即可焊接管口;也可以将未撑开的补偿器的一端先与管道焊接固定;此时另一侧则有50mm间隙;然后再强制拉伸并与管道焊接固定..经过上述拉伸后;补偿器内部产生了内应力;力图把两侧的管道拉过来..管网投入运行;温度逐渐升高后;由于管道热膨胀正好顺应了补偿器的收缩力;于是热膨胀长度达到50mm时;补偿器也正好收缩到原来的尺寸;这时补偿器的内应力消除..当管道热膨胀时;补偿器开始被压缩;于是又产生反抗压缩的内应力;力图把两侧的管道推回去..当管道达到规定温度时;热膨胀长度也就达到了预定的伸缩量;即ΔL=100mm..但这时补偿器只被压缩了ΔL/2=50mm;内应力又达到了拉伸时的数值;但力的方向却与原来相反..5 附表《波形补偿器的拉伸量和压缩量》注:ΔL=Δl.nmm..ΔL为波形补偿器的全部补偿能力;Δl为一个波节的补偿能力mm;n为波节数..Δl由设计给定;一般为20mm..。

管道热膨胀量计算

管道热膨胀量计算管道是工业生产、建筑供水、供气等领域中广泛应用的管状构件,而温度的变化会引起管道的热膨胀量。

因此,对于管道的热膨胀量进行准确的计算是非常重要的。

管道的热膨胀量是由温度变化引起的长度变化。

当管道受到热膨胀时,管道的长度会增加;而当管道受到热收缩时,管道的长度会减少。

因此,我们需要计算管道在不同温度下的热膨胀量,以便在设计、施工等过程中进行合理的管道布置和固定,以避免管道的过度应力。

那么,如何计算管道的热膨胀量呢?一般来说,管道的热膨胀量可以使用下述公式进行计算:ΔL=α*L0*(T1-T0)其中,ΔL表示管道在温度变化下的长度变化量,α表示管道的线膨胀系数,L0表示管道在初始温度T0下的长度,T1表示管道的最终温度。

在计算过程中,我们需要注意以下几点:1.管道的线膨胀系数α是一个常数,表示单位温度变化引起的长度变化与初始长度的比例。

不同材料的管道具有不同的线膨胀系数,可以通过查询相关资料获得。

2.初始温度T0和最终温度T1的单位应保持一致,一般为摄氏度。

如果有需要,可以进行单位转换。

3.计算过程中的长度单位也应保持一致,比如可以选择使用米作为长度单位。

接下来,我们以其中一种材料的管道为例进行热膨胀量的计算。

即该管道在温度从20摄氏度变化到80摄氏度时,长度会增加0.06米。

需要注意的是,这只是一个简单的计算示例,实际的计算可能会更为复杂,需要考虑更多的因素,比如管道的支撑方式、周围环境的温度变化等等。

在实际工程中,我们应根据具体情况进行计算,并采取相应的措施来控制管道的热膨胀量,保证工程的安全和稳定运行。

总之,管道热膨胀量的计算对于工程设计和施工具有重要意义。

通过合理的计算和控制,可以避免管道因温度变化而产生的过度应力,确保管道的正常运行。

管道热膨胀计算

第一部分管道热推力的计算

一、管道热伸长计算

管道的热伸长量的大小与管材的种类、管段的长度及温差数值有关。

ΔL=αLΔt=αL(t2-t1)公式一

式中ΔL——管段的热伸长量(m);

α——管材的线膨胀系数[m/(m?)];在附表1中查询

L——管段长度(m);

t1——安装时环境温度(℃);

t2——管内介质最高温度(℃);

二、管道的热应力计算

管道受热时所产生的热应力大小与管材的性质、管段长度及热伸长量有关。

δ=E(ΔL/L)公式二

式中δ——管道受热产生的热应力(MPa);

E——管道的弹性模量(MPa);在附表2中查询

ΔL——管段的热伸长量(m);(由公式一得出)

L——管段长度(m);

当管道受热时的应力知道后,乘以管道截面积,就是整个截面积所产生的总的热推力,即:

1.92

1.87

1.69

2

20G

2.09

2.06

1.97

1.91

1.83

1.74

3

12Cr1MoV

2.14

2.11

2.06

1.95

1.87

1.79

4

15CrMo

2.12

2.10

2.04

1.97

1.87

1.77

第二部分相关补偿器的计算

一、管道的自然补偿

1、L形直角弯自然补偿;L形自然补偿管段如图

350

360

370

380

390

400

410

420

430

440

14

450

14

460

14

470

管道热膨胀计算解析

管道专业施工相关热力计算

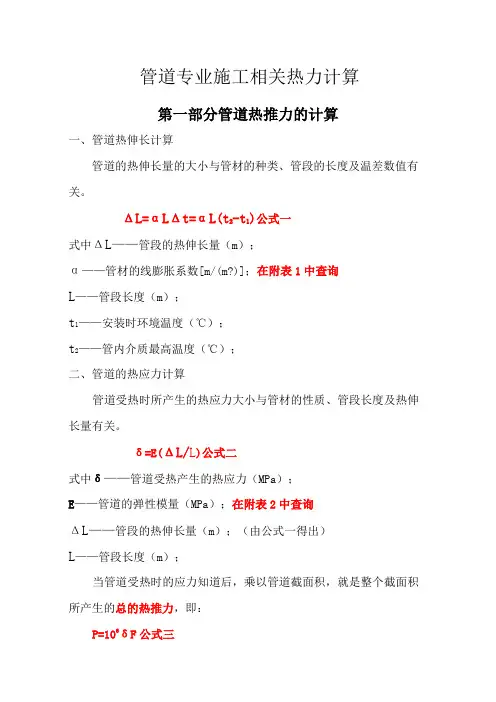

第一部分管道热推力的计算

一、管道热伸长计算

管道的热伸长量的大小与管材的种类、管段的长度及温差数值有关。

ΔL=αLΔt=αL(t2-t1) 公式一

式中ΔL——管段的热伸长量(m);

α——管材的线膨胀系数[m/(m•)];在附表1中查询

L——管段长度(m);

t1 ——安装时环境温度(℃);

t2 ——管内介质最高温度(℃);

二、管道的热应力计算

管道受热时所产生的热应力大小与管材的性质、管段长度及热伸长量有关。

δ=E(ΔL/L) 公式二

式中δ——管道受热产生的热应力(MPa);

E——管道的弹性模量(MPa);在附表2中查询

ΔL——管段的热伸长量(m);(由公式一得出)

L——管段长度(m);

当管道受热时的应力知道后,乘以管道截面积,就是整个截面积所产生的总的热推力,即:

P=106δF 公式三

式中P——管道的热推力(N)

F——管道截面积(㎡)

δ——管道热应力(MPa)

附表1:常用钢材的线膨胀系数(×10-6m/m·℃)

附表2:不同温度下不同材料的弹性模量

第二部分相关补偿器的计算

一、管道的自然补偿

1、L形直角弯自然补偿;L形自然补偿管段如图。

管道膨胀量及推力计算

单位

℃ ℃ ℃ m m m2 m/m℃ mpa m m mpa mpa mN mN

公式

数值

30 120 -20 27 0.3

备注

给定 给定 给定 给定 给定

A=3.14*(R/2)^2

0.07065 0.00016 3793 给定 给定

Δl1=α*l*(t1-t) Δl2=α*l*(t-t2) σ1=E*Δl1/l σ2=E*Δl2/l P1=σ1*A P2=σ2*A

Δl1=α*l*(t1-t) Δl2=α*l*(t-t2) σ1=E*Δl1/l σ2=E*Δl2/l P1=σ1*A P2=σ2*A

0.0108 0.006 216 120 15.2604 8.478 1526040 847800 kgf 1526.04 847.8 吨力

0.3888 0.216 54.6192 30.344 3.8588465 2.1438036 385884.6 385.8846 214380.4 214.3804 kgf 吨力

Q235管道膨胀量及推力计算 序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14

名称

安装时温度 最高工作温度 最低环境温度 管道长度 管道直径 管道截面积 线膨胀系数 弹性模量 伸长量1 伸长量2 热应力1 热应力2 推力1 推力2

PP管道膨胀量及推力计算 序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14

名称

安装时温度 最高工作温度 最低环境温度 管道长度 管道直径 管道截面积 线膨胀系数 弹性模量 伸长量1 伸长量2 热应力1 热应力2 推力1R A α E Δ l1 Δ l2 σ1 σ2 P1 P2

符号

t t1 t2 l R A α E Δ l1 Δ l2 σ1 σ2 P1 P2

管道热补偿

管道热补偿一、管道伸长计算:∆L = α×L(t2-t1)×1000(mm)式中:∆L —管道热伸长量(mm)α—管道的线膨胀系数(m/m.℃)t2 —供热介质最高温度(℃)L —二固定支架间直线距离(m) t1 —管道安装温度(.℃),一般取-5℃。

各种管材的线膨胀系数α值管道材料线膨胀系数(m/m.℃) 管道材料线膨胀系数(m/m.℃)普通钢12×10-6黄铜18.4×10-6碳素钢11.7×10-6紫铜16.4×10-6镍钢11.7×10-6铸铁10.4×10-6镍铬钢13.1×10-6聚氯乙烯70×10-6不锈钢10.3×10-6玻璃5×10-6青钢18.5×10-6聚乙烯10×10-6水和蒸汽管道的热伸长量∆L (mm)0.5 1.0 1.8 2.7 3.0 4.0 5.0 6.0 7.0 8.0 9.0 10 12 14 16 20 25管段长L t2 热媒温度(℃)40 60 70 80 90 95 100 110 120 130 140 143 151 158 164 170 175 179 183 191 197 203 214 2255 3 4 4 56 6 678 89 9 10 10 10 11 11 11 12 12 12 13 13 14 10 6 8 9 10 11 12 13 14 15 16 18 18 19 20 21 21 22 22 23 24 24 25 26 28 15 8 11 13 15 17 18 19 21 23 24 26 27 28 30 31 32 33 33 34 35 37 38 39 41 20 11 15 18 20 23 24 25 28 30 33 35 36 38 40 41 43 44 45 46 4725 14 19 22 25 28 30 31 34 38 41 44 45 47 50 51 53 55 56 57 59 61 63 66 68 30 17 23 26 30 34 36 38 41 45 49 53 54 57 60 62 64 66 67 69 71 73 75 79 82 35 19 26 31 35 40 42 44 48 53 57 61 63 66 70 72 74 77 79 80 83 85 88 92 97 40 22 30 35 40 45 48 50 55 60 65 70 72 76 80 82 85 88 90 92 94 97 100 101 110 45 25 34 40 45 51 54 56 62 68 73 79 81 85 90 92 96 99 101 103 106 109 112 118 124 50 27 38 44 50 57 60 63 69 75 81 88 89 95 99 103 106 110 112 114 118 121 125 131 138 55 30 41 48 55 62 66 69 76 83 89 96 99 104 109 113 117 120 123 126 129 134 137 145 152 60 33 45 53 60 68 71 75 83 90 98 105 107 114 119 123 128 131 134 137 141 146 150 158 165 65 35 49 57 65 74 77 81 89 98 106 114 116 123 129 133 138 142 145 148 153 158 162 171 179 70 38 53 62 70 79 83 88 96 105 113 123 125 132 139 144 149 154 157 160 165 170 175 184 193 75 41 56 66 75 85 89 94 103 113 122 131 134 142 148 154 159 164 168 172 176 182 187 197 203 80 44 60 70 80 90 95 100 110 120 130 140 143 152 158 164 170 175 180 183 188 194 200 210 220 85 46 64 75 85 96 01 106 117 128 138 149 152 161 168 174 180 186 190 194 200 206 212 224 248 90 49 68 79 90 02 07 113 124 135 146 157 161 171 178 185 191 197 200 205 212 218 225 236 248 95 52 71 83 95 07 13 119 130 143 154 166 170 180 188 195 202 208 212 217 223 230 237 250 262 100 54 75 88 00 13 19 125 137 150 163 175 179 190 198 205 212 219 224 229 235 243 250 263 276 105 57 79 92 05 19 23 131 144 158 170 184 188 199 208 215 223 230 235 240 247 255 262 276 290 110 60 83 96 10 24 31 138 151 165 180 194 197 288 218 226 234 240 246 252 259 267 274 290 304说明:上表是按公式:∆L = 0.012×L(t2-t1)(mm),安装温度-5℃时编制的。

热的膨胀和膨胀系数的计算

热的膨胀和膨胀系数的计算材料的热膨胀是指由于温度的升高,材料的长度、面积或体积增加的现象。

膨胀系数是一个材料的性质,用来描述其对温度变化的敏感度。

本文将介绍热膨胀的基本原理以及如何计算膨胀系数。

一、热膨胀的原理根据热力学原理,物质的温度升高会导致分子的热运动增强,分子之间的相互作用力减弱,使材料的体积、长度或面积增大。

不同材料的热膨胀性能可能有所不同,这取决于其结构、成分和弹性模量等因素。

热膨胀是一种普遍存在于物质中的现象,对于工程设计和材料选择具有重要意义。

二、线膨胀系数的计算线膨胀系数(α)是描述材料在一定温度下单位长度的膨胀量。

通常用公式表示为:ΔL = αL₀ΔT其中,ΔL是材料长度的变化量,L₀是初始长度,ΔT是温度的变化量。

根据单位换算,线膨胀系数的单位通常是1/℃或者K⁻¹。

线膨胀系数可以通过实验测量或者查阅资料获得,常见材料的线膨胀系数如下:- 钢:11x10⁻⁶ /℃- 铝:23x10⁻⁶ /℃- 铜:16x10⁻⁶ /℃- 玻璃:8x10⁻⁶ /℃三、体膨胀系数的计算体膨胀系数(β)用于描述材料在一定温度下单位体积的膨胀量。

通常用公式表示为:ΔV = βV₀ΔT其中,ΔV是材料体积的变化量,V₀是初始体积,ΔT是温度的变化量。

与线膨胀系数类似,体膨胀系数的单位也是1/℃或者K⁻¹。

体膨胀系数可以通过实验测量或者查阅资料获得,常见材料的体膨胀系数如下:- 钢:3x10⁻⁵ /℃- 铝:7x10⁻⁵ /℃- 铜:5x10⁻⁵ /℃- 玻璃:9x10⁻⁶ /℃四、应用实例假设我们有一根长度为1m的铁管,将其加热到100℃,我们可以根据铁的线膨胀系数计算出其长度的变化量:ΔL = αL₀ΔT= 11x10⁻⁶ /℃ x 1m x 100℃= 0.011m因此,铁管的长度将增加0.011m。

同样地,我们也可以计算铁管的体积变化量:ΔV = βV₀ΔT= 3x10⁻⁵ /℃ x (1m)³ x 100℃= 0.03m³铁管的体积将增加0.03m³。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管道专业施工相关热力计算

第一部分管道热推力的计算

一、管道热伸长计算

管道的热伸长量的大小与管材的种类、管段的长度及温差数值有关。

ΔL=αLΔt=αL(t2-t1) 公式一

式中ΔL——管段的热伸长量(m);

α——管材的线膨胀系数[m/(m•)];在附表1中查询

L——管段长度(m);

t1 ——安装时环境温度(℃);

t2 ——管内介质最高温度(℃);

二、管道的热应力计算

管道受热时所产生的热应力大小与管材的性质、管段长度及热伸长量有关。

δ=E(ΔL/L) 公式二

式中δ——管道受热产生的热应力(MPa);

E——管道的弹性模量(MPa);在附表2中查询

ΔL——管段的热伸长量(m);(由公式一得出)

L——管段长度(m);

当管道受热时的应力知道后,乘以管道截面积,就是整个截面积所产生的总的热推力,即:

P=106δF 公式三

式中P——管道的热推力(N)

F——管道截面积(㎡)

δ——管道热应力(MPa)

附表1:常用钢材的线膨胀系数(×10-6m/m·℃)

附表2:不同温度下不同材料的弹性模量

第二部分相关补偿器的计算

一、管道的自然补偿

1、L形直角弯自然补偿;L形自然补偿管段如图。