内燃机配气机构系统动力学分析_张晓蓉

柴油机下置式凸轮配气机构动力学分析

【 ——当量刚度矩阵 ; {}—— 集 中质量 位移 矩阵 ; f ——合外力 向量矩阵。 用 在实际计算 中,常以凸轮转角 为 自变量 ,则 有:

单元内、外弹簧装配状态的名义 间隙 。 ;气 、 门驱动机构的传动比 ,凸轮轴转速 ;气 门座在

气门弹簧预紧力及燃气作用力下的初变形量 △。气 门弹簧 的预紧变形量. 厂 o

22 微分 方程 组的建 立 .

对配气机构进行多质量动力学分析 ,首先需要 从动力学模型中抽取出其数学模型 。 即动力学方程。 根据作 用 在质 量块 M 上 的力 的平衡 关 系 . 可建 立气 门的运动微分方程式 , 其基本形式如下删 :

可以分析传动链 中各零件的真实运动规律以及对整

个机构的影响, 并能计算出气 门内、外弹簧大致振

动情况 .使模拟值更接近实际情况【 l 】 。

2 1 多质 量模 型建立过 程 .

量 ; 为外气门弹簧质量。除此之外 ,在动力学 模型计算中还需考虑内气门弹簧刚度 P,外气 门弹 l 簧刚度 P;凸轮轴刚度 . 推杆 刚度 ,摇臂刚 2 度 ;单元 内弹簧 刚度 二 。 K 和 内,单元内弹 簧刚度 K ~ 。和 外 ;单元 内气门弹簧并圈后 的 。

Ab ta t s rc:A y an c o e a e n m u 一 a s i u l f r廿 l、 rp s廿 n 、 v d n ri sm d l s d o 悔 m S s b i b b t 0 O iO f Ie

t mm f is l n e MAI 】 s f ^ ei e l o de e e 咖 . 3 otⅧ- s mp∞训 t r w pp 0 e u e o Jn y a LA 1 0da u rc d rsfr d g d — ma

基于ADAMS的发动机配气机构动力学分析

《装备制造技术》2010年第9期配气机构作为内燃机三大机构之一,其主要功能是实现发动机的换气过程,根据气缸的工作次序,定时地开启和关闭进排气门,以保证气缸吸入新鲜空气和排出燃烧废气。

现今对于发动机配气机构的设计,一方面希望气门加速度越大,以使气门迅速开关,从而达到最好的换气效果,以提高动力性和经济性;另一方面,希望载荷保持相对较小,以减小加速度,从而减小振动和噪音,并延长使用寿命。

这样的矛盾要求,给配气机构的设计带来困难,因此需要精心设计进排气门的升程曲线,以达到最优设计。

内燃机配气机构的传统开发方法,往往是多方案的比较和试凑过程,在无物理样机的初始开发阶段,不但难以满足这样复杂的设计要求,而且反复进行实物试验,会延长研发周期和增加开发成本,同时对进行频繁的试验,也是不现实的。

而通常配气机构的运动学、动力学计算,仅是把机构当作一个弹性振动系统,模型可以是单质量模型或多质量模型,虽然大体上能满足描述气门运动规律的要求,但是这种方法可视化较差,无法直观地反映出各构件的运动情况,并且某些机构的刚度和阻尼参数,必须通过实测或分析计算才能得到,质量也需要经过折算,这不仅增加了建模的难度,而且也影响分析的精度,其应用范围受到限制。

为此,人们相继把多体动力学和虚拟样机技术,应用到配气机构的动力学分析中。

本文就是在这样的背景下,以多体动力学为理论基础,采用虚拟样机技术,应用ADAMS软件,进行了发动机配气机构的建模与仿真,从而得到整个系统协调下的运动规律和动力学特性。

利用该种方法建立的配气机构多体动力学模型,不但能很好地描述配气机构动力学特性,而且具有极佳的可视化效果,为提高今后产品自主开发能力起到积极的作用。

1配气机构多体动力学方程以多体动力学理论中的拉格朗日方程为理论基础,建立配气系统的动力学方程。

对于机构中的刚体i ,采用质心在惯性参考系中的笛卡儿坐标和反映刚体方位的欧拉角或广义欧拉角作为广义坐标,即q i =[x ,y ,z ,准,θ,φ]Ti ,q =[q 1T,q 2T,q n T ]T(1)接着建立这个系统的约束方程和作用力方程,并将它们也都写成广义坐标的表达式,最后应用拉格朗日乘子法,建立系统的运动微分方程,如下所示。

发动机配气机构刚柔耦合动力学特性研究

2009年(第31卷)第2期汽 车 工 程A utomo ti ve Eng i nee ri ng2009(V o.l 31)N o .22009024发动机配气机构刚柔耦合动力学特性研究**新世纪优秀人才计划(NCET -05-0766)资助。

原稿收到日期为2008年5月6日,修改稿收到日期为2008年7月17日。

张晓蓉1,2,宋朝省2,吴佳芸2,朱才朝2(11重庆科技学院机械学院,重庆 401331; 21重庆大学,机械传动国家重点实验室,重庆 400030)[摘要] 基于三维实体模型,运用刚柔耦合理论,把摇臂视为柔性体,采用动态子结构法,建立了某顶置气门发动机配气机构凸轮轴)摇臂)气门系统三维刚柔耦合动力学模型,对其动态特性进行了仿真,得出气门的动力学响应、摇臂动态应力等变化规律。

结果表明该发动机配气机构气门升程曲线连续光滑,凸轮与摇臂工作接触过程中无脱离现象发生。

关键词:发动机;配气机构;刚柔耦合动力学A R esearch on R i g i d -flex i ble Coupli ng Dyna m ics of Engi ne V alve -tra i nZhang X iaorong 1,2,Song Chaosheng 2,W u Jiayun 2&Zhu Caichao211Colle g e of M ec hanical Eng i n ee ring,Chongqing Un i v e rsit y of Science and Technol ogy,Ch ong qi ng 401331;21C hong qi ng Universit y,S t a te K e y L abora t ory of M ec han i ca lTran s m ission,Ch ong qi ng 400030[Abstrac t ] B ased on 3D so li d mode,l apply i n g the theory of r i g i d -flex ible coup ling dyna m ics ,tak i n g rocker ar m as flex ible body ,and usi n g dyna m ic substructure m ethod ,a 3D R ig i d -flex i b le Coupli n g Dyna m icsM odel for theca m shaft -rocker -valve syste m of a overhead valve eng i n e i s established .A si m u lati o n on its dyna m ic character i s tic is carried ou,t w ith the dyna m ics response of valve syste m and the chang i n g r u le of rocker ar m dyna m ic stress ob -tained.The results show that t h e valve lift curve is continuous and s m oo th and t h e ca m and r ocker ar m keep pr oper contact throughout the who le wo r k i n g process .K eyw ords :engine ;valve train ;rigid -flexible coupli n g dynam ics前言配气机构是发动机的重要组成部分,其设计优良与否直接影响发动机的性能指标,因而开展配气机构系统动力学研究具有重要的意义。

内燃机配气机构技术现状及发展_路琼琼

———————————————收稿日期:2008-12-29内燃机配气机构技术现状及发展路琼琼,李智,雷晶(昆明理工大学,云南 昆明 650224)摘要:配气机构控制内燃机的换气过程,其设计的优劣直接影响内燃机的可靠性及性能。

介绍了内燃机配气机构的国内外研究状况;通过分析配气机构的工作原理,提出设计配气机构时存在的矛盾以及当前已得到广泛应用的配气机构的研究方法。

对现代发动机配气机构采用的先进技术进行总结分析,对其发展方向进行展望,从而为配气机构的相关性能研究提供判断依据,为内燃机配气机构的优化设计提供参考。

关键词:配气机构;动力学;优化设计中图分类号:TK421.3 文献标识码:A 文章编号:1006-0316 (2009) 04-0001-04The current technology and future development of internal combustion engines’ valve mechanismLU Qiong-qiong ,LI Zhi ,LEI Jing(Kunming University of Science and Technology , Kunming 650224, China )Abstract :The valve mechanism controls internal combustion engines’ gas exchange process and its design level influences reliability and performances of the engine. The research status of valve mechanism was introduced both on home and abroad. Through the analysis of valve mechanism’s working principle, bring forward the contradictions when designing it as well as its research methods widely used currently. Elaborate and analyze the advanced technology and prospect the development trend of valve mechanism. Sequentially, provide the judge method on the study of its performance and references to the optimization of valve mechanism.Key words :valve mechanism ;dynamics ;optimization design配气机构作为内燃机的重要组成部分,其性能好坏对内燃机的性能指标有着很重要的影响。

09-配气机构动力学和凸轮耐久性分析_潍柴动力罗国良等

配气机构动力学和凸轮轴耐久性分析罗国良,王洪山,李京鲁(潍柴动力股份有限公司)摘要:本文介绍了利用A VL.Excite.Timing Drive软件和ABAQUS软件进行配气机构动力学计算和凸轮轴瞬态动力学计算,并利用FE-Fatigue进行耐久性预测,提高研发效率。

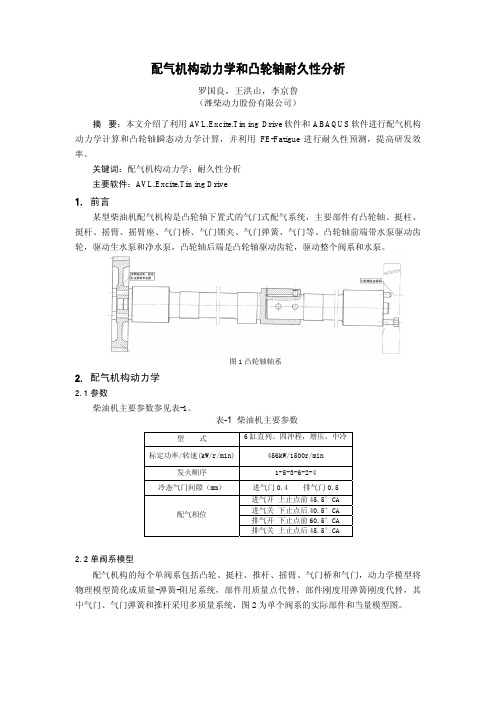

关键词:配气机构动力学;耐久性分析主要软件:A VL.Excite.Timing Drive1. 前言某型柴油机配气机构是凸轮轴下置式的气门式配气系统,主要部件有凸轮轴、挺柱、挺杆、摇臂、摇臂座、气门桥、气门锁夹、气门弹簧、气门等。

凸轮轴前端带水泵驱动齿轮,驱动生水泵和净水泵,凸轮轴后端是凸轮轴驱动齿轮,驱动整个阀系和水泵。

图1 凸轮轴轴系2. 配气机构动力学2.1参数柴油机主要参数参见表-1。

表-1 柴油机主要参数型 式 6缸直列、四冲程,增压,中冷标定功率/转速(kW/r/min)456kW/1500r/min发火顺序 1-5-3-6-2-4冷态气门间隙(mm) 进气门0.4 排气门0.5进气开 上止点前45.5°CA进气关 下止点后40.5°CA配气相位排气开 下止点前60.5°CA排气关 上止点后45.5°CA2.2单阀系模型配气机构的每个单阀系包括凸轮、挺柱、推杆、摇臂、气门桥和气门,动力学模型将物理模型简化成质量-弹簧-阻尼系统,部件用质量点代替,部件刚度用弹簧刚度代替,其中气门、气门弹簧和推杆采用多质量系统,图2为单个阀系的实际部件和当量模型图。

图2 单阀系部件构成和当量模型2.3凸轮轴模型凸轮轴利用ShaftModeler 的凸轮模块、轴段、阶梯轴和锥形轴等模块来建立详细尺寸结构,草图和模型的对应图见图3。

图3 凸轮轴示意图和轴段模型2.4水泵驱动扭矩某型柴油机有净水泵和生水泵两种,水泵传动见图4考虑两种水泵同时工作的极限情况。

水泵供应商提供的转速与轴功率的对应数据见图5。

利用插值来估算水泵功率,取齿轮传递效率为95%,利用公式:T=9549P/n 来计算所需扭矩,其中,T :扭矩,Nm ;P :功率,kW ;n :转速,r/min 。

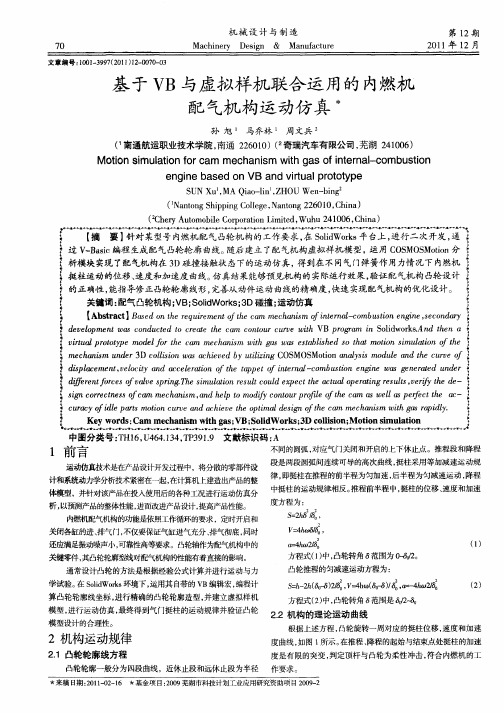

基于VB与虚拟样机联合运用的内燃机配气机构运动仿真

;ia r te olr e啪 m hi t vu oy df eas wh t r ptpm eot c cnm i l o h

eai doh t mlooh ; sbh ami su i t tle tt o i anf e s o n t

;mcai drDcli aa ie i i OM S oo as ou dh cr eh s u e3 l o W hvd y tzg S OMtn limdla e uef; n m n oi n s c e b ul n C s i i a ys n e n t v o

令, 打开 V B编程界面, 编写相应 的程序 。凸轮推程 阶段程序编写

如下 , 其它阶段程序编写与此类似 , 在此略 。

S bm i() u an

D mX ) s o b , ( A D u l 凸轮廓线坐标 i ( A D u l Y ) s ob e e

Di P o be, sAsDo be, m hAsD u l P u l

Ne t x

形 刚度力指数 、 接触边界的最大阻尼 系数及惩罚深度( 即碰撞时 接触边界的穿透深度 ) 等参数值 。 这样在模拟凸轮运动时, 与实际

情况更加相符 。 () 1对挺柱施加气 门弹簧的作用力 , 设定气门弹簧在初始安

装位置 , 进气门完全关 闭情况下的作用力为 20 , 0N 在进气门完全

图 2配气机构三维装配体基本运动模型

HA D u l s o b 凸轮转角, e 挺柱位移 , 最大行程 D mR A D u l, 0 s ob i 0 s o b P 1 D u l 基圆半径 , e A e 凸轮推程运动角

42基 于 3 . D碰撞 接触状态运 动学与动 力学仿真

发动机配气机构动力学计算评判与影响因素分析

=0. 564×

l 2

( 7)

弹簧刚度 N・ m m - )

式 中 ,F为凸轮与挺柱间法向作用力 , P 和 分别 为凸轮与挺柱间在接触点 的曲率半径 ,巨 和 分别为凸轮和挺柱材料的弹性模量 , 。 和 : 分别 为相应 材料 的泊松 比, 为接触宽度 。对 于 摇臂滚子来说 ,其 曲率半径为常数 ;对于平面挺柱 而言 ,平面挺柱曲率半径近似无穷大 ,即 :

侧该 点 处任 意 角度 的正 应力 为 嘲 :

= 一

̄

一

弹簧 预紧力 , N

图 4气 门弹簧预 紧力对最大 弹簧力影响

3 6 O O r / a r i n — — ・ , 一 J

一

- -

' - /DU r /m l n

、 \

. , 一 /

・ — - 7 2 0 0 r / a r i n I

/

/ ,

/

躯 教 斗 < 略

— r一 . / — — — ● _

/

-

'

-

▲ / = = = / / r

弹簧刚度/ ( N・ m m )

图 5气 门弹簧刚度对最大弹簧力影响

3 凸轮 与挺柱 间接触应 力

凸轮与挺柱 间主要失效形式是磨 损 ,因接触

第5 期

张 国耕 , 等: 发 动机配气机构动力学计算评判与影响 因素分析

凸轮 与 摇 臂 滚 子 间 油 膜 厚 度 可 由德 国 Ho l l a n d

一 . 宕 ) /

2 1

3

则气 门弹簧在近轴线内侧某点处最大 剪应力为 :

1

器 .

教授提出油膜厚度变化的计算公式进行推算H :

配气机构动力学性能分析与优化设计

配气机构动力学性能分析与优化设计在机械工程领域,配气机构是内燃机中至关重要的组成部分。

它决定了内燃机的性能和效率。

因此,对配气机构的动力学性能进行分析和优化设计是非常重要的。

本文将探讨配气机构的动力学性能分析与优化设计的相关内容。

一、配气机构的基本原理和构成配气机构是指控制气缸进、排气门开启和关闭的机构。

它由凸轮轴、凸轮、从动件等组成。

在发动机工作过程中,凸轮轴转动带动凸轮,凸轮与从动件之间的接触和分离来控制气缸的进、排气门的开关。

配气机构的设计和调整直接影响了发动机的性能。

二、配气机构的动力学性能分析1. 运动学分析运动学分析主要研究配气机构各零件的运动规律。

通过分析凸轮轴的转动、凸轮的摆动以及从动件的运动,可以得到气缸的进、排气门的开启和关闭时间、行程以及过程的加速度等关键参数。

运动学分析为动力学分析提供了基础数据。

2. 动力学分析动力学分析研究的是配气机构各零件在运动过程中所受到的力和力矩的大小和方向。

动力学分析包括配气机构的加速、惯性力、冲击力等。

通过分析配气机构的动力学性能,可以评估其工作状态和负载情况,从而为优化设计提供依据。

三、配气机构的优化设计1. 减小惯性力减小惯性力可以降低机械的负荷和损耗,提高机械的运行效率。

通过优化凸轮的轮廓和材料选择,可以减小凸轮的质量和惯性力。

2. 提高精度配气机构的精度直接关系到发动机工作的稳定性和可靠性。

通过优化配气机构的加工工艺和装配工艺,可以提高其加工精度和动作精度。

另外,合理选择材料和热处理工艺也可以提高配气机构的抗疲劳性能和使用寿命。

3. 降低噪音和振动优化设计可以减小配气机构的噪音和振动。

采用减震装置、降低配气机构的质量和惯性矩等措施可以有效地降低噪音和振动。

4. 环境友好优化设计还应考虑环境保护因素。

选择环保材料和采用低能耗加工工艺是提高配气机构环境友好性的有效手段。

结论配气机构的动力学性能分析与优化设计可以提高内燃机的工作效率和可靠性,降低噪音和振动,保护环境。

内燃机配气机构的动力学虚拟仿真研究

摘要 : 采用虚拟样机技术对配气机构进行动力学仿真研究 ,并用 Visual Basic 语言编程 , 计算 2 种凸轮型线的特征参数及凸轮轮廓面 。分析了在不同凸轮转速下 2 种凸轮型线的气门 运动情况 ,利用信噪比讨论配气机构的动态特性 。仿真计算结果表明 :基于虚拟样机技术建立 的仿真模型对配气机构的运动规律有良好的预测效果 ;通过比较发现 , FB2 Ⅱ型凸轮在低速时 动态性能较好 ,而高次方凸轮型线在较高速度时动态性能较好 。 关键词 :内燃机 ;配气机构 ;虚拟样机 ;凸轮型线 ;信噪比

最大值/ ( N·mm - 2) / (107·mm·Hz·s - 2) / (107·mm·Hz·s - 2) 信噪比

复摆 型线

1 000 1 200 1 400

806. 96 1 170. 30 1 600. 20

- 242. 58 - 350. 55 - 497. 43

0. 12 0. 14 0. 17

本文采用由美国 MSC 公司开发的虚拟样机仿 真软件 ADAMS 对配气机构进行动力学分析[1] 。在 专家模块 ADAMS/ Engine 中建立了配气机构动力 学模型 ,通过对其进行动力学分析 ,研究了在不同凸 轮型线 下 , 改变凸 轮转 速对 配气 机构 动态 性能 的 影响 。

1 信噪比计算

ωe

=

1 2π

C

ωi 2π

(3)

共振谐次 i

=

1 ω

C + C′

M

(4)

式中 , C 为配气机构的当量刚度; C′为气门弹簧的刚 度; M 为配气机构的当量质量;ω为凸轮旋转角速度。

ω=

vcam ×2π 60

(5)

共振频率 f

=

汽车内燃机配气机构的优化设计

汽车内燃机配气机构的优化设计摘要配气机构作为内燃机的重要组成部分,其设计合理与否直接关系到内燃机的动力性能、经济性能、排放性能及工作的可靠性、耐久性。

随着内燃机高功率、高速化,人们对其性能指标的要求越来越高,要求其在高速运行的条件下仍然能够平稳、可靠地工作,因而对其配气机构提出了更高的要求。

配气凸轮型线是配气机构的核心部分,配气凸轮型线设计是配气机构优化设计的重要途径之一。

模拟计算和实验研究是内燃机配气机构研究两种重要手段。

关键词:内燃机;配气机构;凸轮型线;优化设计ABSTRACTThe valve train is one of the most important mechanisms in a internal combustion engine, whether the performances are good or bad, that affecting the power performance, economic performance, emissions performance of the engine, as well as affecting the reliability and wear performances of the whole engine. Along with the requests of the engine’s high power, super-speed, people demand a higher index. That is, when the engine runs under a high speed, it can still work steadily and dependably, which demand that the valve train system should have a high performance. Cam profile is the hard core of the valve train, which design is one of the important ways to carry out valve train optimal design. Simulation calculation and experimentation research are two important ways to carry out research and development on valve train of internal-combustion engine.Key words:Internal combustion engine; Valve train; Cam profile; Optimal design目录摘要 (1)ABSTRACT (2)1 课题背景 (5)1.1 配气机构的研究历程 (5)1.2 配气机构优化设计的目的及意义 (5)2 配气机构简介 (7)2.1配气机构概述 (7)2.2配气机构采用的新技术 (8)2.2.1顶置凸轮轴技术 (8)2.2.2 多气门技术 (9)2.2.3 可变气门正时配气机构(VV A) (9)3 总布置设计 (11)3.1 气门的布置形式 (11)3.1.1 气门顶置式配气机构 (11)3.2 凸轮轴的布置形式 (11)3.3 凸轮轴的传动方式 (11)3.4 每缸气门数及其排列方式 (11)3.5 气门间隙 (12)4 配气定时工作原理 (13)5 配气机构的零件和组件 (14)5.1 气门组 (14)5.1.1 气门 (14)5.1.2 气门座圈 (18)5.1.3 气门导管 (18)5.1.4 弹簧设计计算 (18)5.2 气门传动组 (23)5.2.1 凸轮轴 (23)5.2.2 凸轮型线设计 (24)5.2.3 缓冲段设计 (25)5.2.4 排气凸轮型线的优化设计 (26)5.2.5 凸轮轴进排气凸轮角度设计 (26)5.2.6 基本段设计 (27)5.2.7 曲轴正时带轮与凸轮轴正时带轮 (28)5.2.8 挺柱 (28)5.2.9 推杆 (28)5.2.10 摇臂 (28)设计总结 (30)参考文献 (31)谢辞 (32)1 课题背景1.1 配气机构的研究历程作为发动机的重要组成部件,配气机构的研究内容从最初单纯的凸轮经验设计,发展到常将配气机构传动链当作完全刚性物体只进行运动学计算,再发展到了整个配气机构的运动学与动力学的综合研究。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

29 8

重庆大学学报

第 31卷

计算结果与实验结果吻合较好, 应力应变数值同时 快速减小, 而且具体结果数值差别较小。

度小于许用落座速度, 且气门落座速度也无跳动, 说 明了气门不存在反跳; 进排气门负加速度区间大, 动 力性能良好; 凸轮和摇臂之间的接触力 且接触应力最大值小于许用接触应力等结论。

( 1. 重庆科技学院 机械学院 , 重庆 400042; 2. 重庆大学 机械传动国家重点实验室, 重庆 400030)

摘 要: 内燃机配气机构直接影响着内燃机的性能和可靠性。论文对顶置四气门配气机构工

作过程进行了分析, 采用理论计算和实验方法确定了配气机构动力学模型的主要参数, 利用 AVL /

配气机构是内燃机的重要组成部分, 其设计优 良与否直接影响内燃机的性能指标。这些指标不仅 包括动力性、经济性, 也包括运转性能如内燃机的振 动、噪声、排放指标和可靠性等, 因而开展配气机构 系统动力学研究具有重要意义。

配气凸轮机构一直是内燃机研究的重要组成部 分, 研究内容已从最初单纯的凸轮经验设计, 拓展到 整个配气机构的运动学与动力学的综合研究。国外 自 20世纪初就有许多学者开始进行这方面的深入

气门加速度是 配气机构 动力学特 性的重要 指 标, 在凸轮型线设计中, 常将其正向加速度峰值和反 向加速度峰值作为约束条件, 控制凸轮接触应力以 及防止机构中产生气门飞脱。由进排气门的加速度 图可以看出, 进 气门加速度最 大值为 722. 2 r/ rad2, 在限制范围 1 000 r/ rad2 内, 气门运动平稳, 过度平 顺, 无大的突变; 负加速度区间较大, 在该特征速度 下动力学性能良好。

6 250 r/m in, 经过仿真分析得到配气机构气门运动 及动力学响应, 如图 1- 3所示 [ 5] 。

29 6

重庆大学学报

第 31卷

图 1 进气门加 速度

由图 1- 2可知, 气门升程和速度曲线光滑, 配 气机构运行平稳, 未出现不连续的情况, 说明没有飞 脱现象发生。一般对于合金钢材料的气门座圈, 其 落座速度应小于 0. 6 m / s; 对于铸铁及粉末冶金材料 的气门座圈, 其落座速度应小于 0. 3 m / s, 由气门速 度曲线可以得到最大气门落座速度为 0. 202 m / s, 小 于许用落座速度, 气门升程曲线连续且在闭合处无 波动, 气门落座速度也无跳动, 表明气门不存在反跳 现象。

进气 - 94 - 65 0. 35 0. 015 0. 35 - 0. 015 0. 3

排气 - 96 - 69 0. 35 0. 015 0. 35 - 0. 015 0. 3

主要模块 凸轮单元 机械单元 (弹簧 /阻尼 /质量 ) 气门弹簧 凸轮与从动件之间的油膜

摇臂 轴段单元 支撑和轴承单元

第 3期

张晓蓉, 等: 内燃机配气机构系统动力学分析

295

学分析模型, 对其动态特性进行了数值仿真和实验

在建立配气机构系统动力学分析模型时, 首先

研究。

要确定配气机构系统的特征参数。其特征参数有:

1 配气机构动力学建模

系统及各构件的刚度、阻尼系数、气门与气门座的冲 击力、凸轮与摇臂接触应力、气门杆端与气门间隙调

收稿日期: 2007- 11- 27 基金项目: 新世纪优秀人才计划资助项目 ( N CET- 05- 0766) 作者简介: 张晓蓉 ( 1965-), 女, 重庆科技学院讲师, 硕士, 主要从事机械设计及理论研究。朱才朝 (联系人 ), 男, 重庆大学

教授, 博士生导师, ( E-m a il) zcc92@ sohu. com。

表 2 TYCON 建模主要模块 功能描述

输入输出凸轮型线 计算两相邻单元间飞脱 计算两单元接触时的冲击力

凸轮表面接触应力及油膜厚度 摇臂和指形从动件

用多节轴单元代表实际轴 径向轴承、支撑轴承

图标

2 配气机构动态特性仿真

对于该款大排量高转速的发动机, 需要保证其

在特定转速下的动力性能。当曲轴转速为额定转速

第 31卷第 3期 2008年 3月

重庆大学学报 Journal of Chongqing U niversity

文章编号: 1000- 582X ( 2008) 03- 0294- 05

Vo .l 31 No. 3 M ar. 2008

内燃机配气机构系统动力学分析

张晓蓉 1, 2, 朱才朝 2, 吴佳芸 2

配气机构在实际运动过程中, 运动从凸轮开始, 经过一长串传动链才传到气门。由于传动链本身具 有一定的质量和弹性, 工作时产生的弹性变形会使 位于传动链末端气门处的运动产生很大畸变, 即气 门的升程、速度、加速度曲线 / 失真 0。气门的运 动 有时滞后于挺柱, 有时又超越于 挺柱, 使传动链 脱 节, 气门开闭不正常、反跳, 整个机构振动和噪声加 大, 甚至机构的正常工作遭到破坏。随着发动机转 速的提高, 这种因传动链变形而产生的不利影响尤 为明显, 因此有必要对内燃机配气机构进行动力学 计算, 以便对配气机构的动力性能进行评价, 为配气 机构的设计提供一种评价的理论依据 [ 4-5] 。

TYCON分析软件建立了顶置配气机构凸轮轴 ) 摇臂 ) 气门系统的一维动力学分析模型, 并对其动

态特性进行了数值仿真, 验证了动力学模型及分析结果的正确性, 为配气机构动态性能的评价和优

化提出了理论依据。

关键词: 内燃机; 配气机构; 动力学

中图分类号: TH 132. 47

文献标志码: A

System Dynam ic Analysis of Engine Valve- train

表 1 部分设计参数及 计算参数

项目 摇臂在气门处的当量质量 /g

气门头质量 /g 气门杆当量质量 /g 摇臂刚度 (支臂 1) /( N# mm - 1 ) 摇臂刚度 (支臂 2) /( N# mm - 1 ) 摇臂轴刚度 /( N# mm- 1 ) 设定轴承刚度 /( N # mm- 1 )

进气

排气

44. 8

50. 0

25. 66

21. 32

21. 34

20. 48

1 347 000 1 347 000

819 000 819 000

2 613 000 971 000

190 000 190 000

项目 基圆包角 /( b ) 侧包角 / ( b) 侧面开起高度 /mm 侧面开起速度 / ( mm# ( b) - 1 ) 侧面闭合高度 /mm 侧面闭合速度 / ( mm# ( b) - 1 ) 额定气门落座速度 /( m# s- 1 )

ZHANG X ia o-ro ng 1, 2, ZHU C a i-cha o 2, W U J ia -yun2

( 1. C ollege o fM echan ical Eng ineering, Chongqing U niversity o f Science and T echno logy, Chongqing 400042, P. R. China;

节螺栓的赫兹应力等。这里以一款单缸四气门顶置 配气机构为例, 通过理论计算和实验测试相结合, 得 到其部分特征参数见表 1[ 6] 。

AVL /TYCON 是奥地利 AVL 公司用于配气机构 系统运动学、凸轮型线的设计和动力学分析的软件。 AVL /TYCON 提供了配气机构运动学、动力学计算 及配气凸轮型 线改进设计模块。这里利用 TYCON 软件建立该配气机构的凸轮轴 ) 摇臂 ) 气门系统动 力学分析模型, 凸轮轴离散为一系列静定短轴由轴 承刚度部件支撑, 模型中涉及的主要模块及含义如 表 2所示 [ 5] 。

图 7 曲轴转速 6 250 r /m in时气门杆杆身动态应变

4结 论

配气机构控制内燃机进排气过程, 直接影响着 内燃机的性能和可靠性。随着对发动机性能的要求 不断提高, 研究发动机配气机构动力学特性具有十 分重要的意义。文中对顶置四气门配气机构工作过 程进行了分析, 通过理论计算和实验方法确定了配 气机构动力学模 型的主要参 数, 利 用 AVL /TYCON 分析软件建立了顶置配气机构凸轮轴 ) 摇臂 ) 气门 系统动力学分析模型, 对其动态特性进行了数值仿 真和评价, 实验验证了动力学模型及分析结果的正 确性。研究结果表明: 该内燃机配气机构气门升程 曲线连续光滑, 配气机构运行平稳; 最大气门落座速

图 2 排气门加速度响应曲线 图 3 气门力响应曲线

第 3期

张晓蓉, 等: 内燃机配气机构系统动力学分析

297

图 3- 4是气门落座力和凸轮摇臂接触力变化 曲线。从图中可以看出气门落座力小于弹簧预紧力 的 6倍, 气门落座力的范围为 ( - 300~ 300 N) , 强度 中等且小于 6倍弹簧预紧力。凸轮和摇臂之间的接 触力、接触应力连续, 说明凸轮与摇臂工作接触过程 中无脱离现象。凸轮与摇臂材料分别为冷激铸铁和 钢, 其允许最大接触应力为 1 100 N /mm2, 而实际凸 轮与摇臂的接触应力最大值为 650 N /mm2, 在允许 最大接触应力范围内。

研究; 相比而言, 国内则起 步较迟, 20 世纪 70年 代 起才开始全面研究凸轮设计与动力学分析, 研究的 重点放 在 凸 轮 型 线 设 计、多 质 量 动 力 学 研 究 方 面 [ 1-3 ] 。目前, 国际上已有各种配气凸轮设计软件, 国内也出现了一些类似的软件, 这些软件在速度与 计算精度上都有所提高。文中以顶置四气门配气机 构为例, 通过理论计算和利用实验方法确定了配气 机构动力学模型的主要参数, 利用 TYCON 分析软件 建立了该配气机构的凸轮轴 ) 摇臂 ) 气门系统动力

图 6是摇臂凸轮接触应力分布图, 图 7 是气门 杆杆身动态应变变化曲线, 从试验和计算的动态应 力应变曲线来看, 计算结果和试验结果的曲线形状 基本一致。凸轮轴在转动过程中, 当摇臂与气门之