起重机箱形主梁疲劳寿命.

岸边集装箱桥式起重机疲劳寿命预测

岸边集装箱桥式起重机疲劳寿命预测乌云图;李娜;蔡晋辉【摘要】为确保岸边集装箱桥式起重机能够安全的运行、防止安全事故的发生,对其进行两个月不间断连续监测,并对主梁结构进行疲劳寿命预测分析.将起重机实际的运行数据经过等值压缩、峰谷值提取等处理,再利用雨流计数法对数据结果进行循环数据统计.利用Goodman等寿命法对循环应力进行等寿命转换,消除平均应力的影响.结合P-S-N曲线和Miner法则,对起重机进行疲劳寿命预测.结果显示,在99%的存活率下,岸边集装箱桥式起重机的主梁寿命约为38.85年,所得数据可为起重机的维修与保养提供参考.%In order to ensure the safe operation and prevent the occurrence of safety accidents of quayside container bridge crane, two-month continuous monitoring, and fatigue life prediction and analysis for main beam structure were carried out. After equivalent compression and peak value extraction for the actual operating data of the crane, cyclic data statistics was carried out for data results in rain-flow count method, and then Goodman equal life method was adopted to carry out equal life transition for cyclic stress and eliminate the influence of average stress. Fatigue life prediction of crane was carried out by combining the P-S-N curve and the Miner rule. The results show that the fatigue life of main beam of the quayside container bridge crane is about 38.85 years under the survival rate of 99%, which can be the reference of maintenance and repair of the crane.【期刊名称】《中国测试》【年(卷),期】2018(044)004【总页数】5页(P14-18)【关键词】疲劳寿命预测;雨流计数法;岸边集装箱桥式起重机;Goodman等寿命法;P-S-N曲线【作者】乌云图;李娜;蔡晋辉【作者单位】中国计量大学计量测试工程学院,浙江杭州310018;中国特种设备检测研究院,北京100029;中国计量大学计量测试工程学院,浙江杭州310018【正文语种】中文0 引言起重机作为整个物流链中重要组成部分,对物料进行起重、运输、装卸等安装作业[1],其重要性不言而喻。

起重机的安全工作寿命年限

起重机的安全工作寿命年限任何一台起重机在它的整个使用期中虽然要经过多次大修,每次大修期间都会更换一些易损件,如钢丝绳、滚动轴承、开式齿轮、车轮、制动器摩擦片、制动轮及电气设备等,而这些局部零部件的更换并不表示整台起重机工作寿命的终结;但是在一台起重机使用多年后,一旦其结构不断地出现严重的疲劳裂纹,达到使起重机或小车不能正常工作时,则认为整个起重机不能再安全地工作。

因此,起重机的安全工作寿命年限主要地取决于其金属结构不产生疲劳裂纹的工作年限(我国起重机结构的寿命划定在15年到50年之间,一般为30年)。

因此起重机工作级别的划分目前是以金属结构的疲劳设计理论为依据。

目前疲劳设计的方法主要有三种:(1)无限寿命设计要求结构在无限长的使用期间不发生疲劳破坏,结构应力要小于疲劳极限。

起重机结构受载是变化的,这时材料的疲劳抗力一般用交变应力与破坏循环次数N的关系曲线(即S-N曲线)来衡量。

对钢铁材料的S-N曲线有一条水平渐近线,转变点大致在106—107,通常认为,只要经过107次循环不破坏,它就可承受无限多次循环。

钢铁材料腐蚀介质中S-N曲线没有水平渐近线,但也有一个逐渐平坦段,仍可以107循环时作为失效应力,这时称为条件疲劳极限。

(2)有限寿命设计起重机工作级别分级的理论基础是有限寿命设计的概念——线性累积损伤理论。

起重机疲劳寿命的估算原理是认为疲劳损伤的形成是材料在交变载荷作用下先发生局部滑移和屈服,随后出现裂纹并逐渐扩展,最终导致疲劳破坏。

(3)损伤容限设计损伤容限设计是根据断裂力学的原理来推断机械零件或结构件中出现了裂缝将会怎样扩展,以预测在多少时间内是否还能保证起重机安全使用的设计方法。

即允许机械零件或结构件出现一定程度的裂缝,并且保证在下次检查前能安全使用。

此方法对起重机结构设计尚在研究中。

起重机械报废相关规定1 报废基本条件与处理起重机械具有下列情形之一的,产权单位应当依法履行报废义务,采取必要措施消除起重机械的使用功能,并向原登记部门办理使用登记证书注销手续。

起重机结构疲劳剩余寿命评估方法

起重机结构疲劳剩余寿命评估方法发表时间:2018-09-30T15:51:17.583Z 来源:《防护工程》2018年第12期作者:顾建华[导读] 金属结构是起重运输机械的重要组成部分,金属结构的设计对起重机工作性能有决定性的影响,因此,对于起重机结构疲劳剩余寿命评估方法的研究显得尤为重要。

顾建华江苏省特种设备安全监督检验研究院南通分院江苏南通 226500摘要:起重机械是石油化工、冶金、建筑、水利电力、港口、机械等行业中不可或缺的重要设备。

这些设备价格昂贵,制造、安装、调试时间长,使用维护成本高,管理复杂,设备的更新报废使用时间至今没有标准企业中现有的设备大多已服役多年,它们的使用寿命或极限状态的预测,是企业非常关心和迫切需要解决的问题。

金属结构是起重运输机械的重要组成部分,金属结构的设计对起重机工作性能有决定性的影响,因此,对于起重机结构疲劳剩余寿命评估方法的研究显得尤为重要。

关键词:起重机结构;疲劳剩余;寿命评估;方法起重机箱金属结构本身存在着材料和设计缺陷,又承受重复的交变载荷,疲劳破坏是其主要失效形式。

据调查统计,最常见的也是最严重的是以疲劳裂纹为特征的起重机焊接结构的破坏,而梁结构的疲劳破坏直接表现为裂纹的萌生与扩展。

一、起重机结构疲劳剩余寿命估算起重机械在经济建设中骑着不可或缺的重要作用,是重大技术装备行业中的特种设备,一旦发生事故,经济损失惨重、社会影响恶劣。

近年来,国内许多国家和地区,相继发生起重机械结构系统突然断裂和失效事件,而造成这类事故的主要原因之一就是疲劳破坏。

因此,各国政府和检验机构对起重机械结构系统进行定寿、延寿的研究空前重视。

二、估算起重机金属结构剩余疲劳寿命的方法由于影响金属疲劳的因素复杂,准确预计起重机金属结构剩余疲劳寿命的工作比较困难。

目前国内外在解决该问题时采用的方法有:(一)结构无损伤监测法(1)超声波探伤法超声波探伤法是根据超声波原理,利用金属结构件对超声波的反射信号进行测试,通过判断金属结构件内部的裂纹程度,预测金属结构的剩余疲劳寿命。

桥式起重机箱形主梁疲劳强度验算

桥式起重机箱形主梁疲劳强度验算摘要:正轨箱形梁是起重机广泛采用的主梁形式,工作级别为A5级以上的起重机主梁应进行疲劳强度计算。

本文以《起重机设计规范》[1]为准则,以(7.5+7.5)t A6级起重机为例,介绍正轨箱形梁疲劳强度计算方法和步骤,设计及选材。

关键词:箱形主梁载荷疲劳强度概述由我冶建公司承接制作的用于三钢集团高线厂发货料场的(7.5+7.5)t、22.5m 工作级别为A6双梁电磁桥式起重机。

由于行车使用作业环境差,工人操作习惯、熟练程度等不同对行车主梁及整体结构会产生一定影响。

因其工作级别高,起吊频繁、连续作业,特别是对行车桥架的疲劳强度要求较高。

按《起重机设计规范》(GB/T3811-2008)要求[1],为满足生产需求,确保产品质量,在设计、选材、制作基础上对桥架即正轨箱形梁的疲劳强度进行复核计算。

1.主要参数和计算简图1.1主要参数:起重量Q=7.5+7.5=15000kgf 跨度L=22.5m 工作级别A6 材料Q235B∨大=90.78m/min ∨小=38.9m/min ∨主升=12.35m/min 小车轨距Lxc=5500mm 小车轮距b=1800mm ;1.2主梁中间截面尺寸:主梁高度H=1782mm 腹板高度h=1750mm 上下盖板宽度B=660mm 上下盖板厚度δ1=16 δ2=16mm 腹板厚度δ=8mm 主梁两腹板内壁间距离b=596mm 。

1.3主梁的计算简图和截面尺寸为下图1 、图2所示1.5计算载荷的确定按《起重机课程设计》[2]表7-5中第Ⅰ种载荷组合情况验算大车运行机构的设计重量G1和作用位置L1 G1≈2.054tf L1≈1.5m司机室的重量G0≈1000kg 其重心距支点的距离L0≈2.8m 小车重量G小=9000 kgf主梁总的计算均布载荷q 半个桥架(不包括端梁)的自重Gq/2=14.204tf,主梁由于桥架自重引起的均布载荷ql= = =0.631tf/m大车运行机构采用分别驱动,主梁所受的全部均布载荷q?就是桥架自重引起的均布载荷ql,即q?=ql=0.631tf/m主梁总的计算均布载荷q=kⅠq? 由[1]中表2-6查得式中kⅠ= (1+kⅡ)/2 k ⅠkⅡ为冲击系数,kⅡ=1.1 则kⅠ= (1+kⅡ)/2=(1+1.1)/2=1.05q= kⅠq?=1.05×0.631=0.663tf/m=6.63N/mm2.计算截面和计算点根据理论分析和设计计算实践,桥式起重机箱形主梁,只需验算跨中和1/4跨度处两个截面。

起重机结构疲劳剩余寿命评估方法研究

第3期徐格宁等:起重机结构疲劳剩余寿命评估方法研究·129·台编写出桥式起重机疲劳寿命软件,主要步骤如下:1)建立桥式起重机的额定起重量、跨度、上盖板厚、上盖板长、下盖板厚、下盖板长、主腹板厚、副腹板厚、腹板高、轨道型号等起重机工作参数数据库。

主函数通过调用数据库数据自动生成相应工作次数函数。

2)建立起重机一系列典型工作载荷数据库,导人工作次数函数获得相应工作次数,结合随机数模拟出数据样本并以文本形式保存。

3)调用雨流统计计算程序读取数据样本并将统计结果以文本形式保存。

4)主程序通过读取统计结果文本获得各级应力幅盯i和各级应力幅的循环次数比值“;,计算得出模拟载荷谱的等效应力幅,代人式(4)得出起重机剩余疲劳寿命。

流程图如图2所示。

4工程应用实例现以某厂的一台工作级别为A7,额定起重量为100t的铸造桥式起重机为例,应用软件估算其疲劳寿命。

起重机具体参数如表2、表3所示。

表2起重机主要参数圈2软件流程图额定起重量(t)跨度(m)工作级别轮距(n1)起升高度(m)起升速度(m/min)大/11,车速度(m/rain)10019.5躲3.3205.0236.1/17.8表3主梁截面参数利用该软件在界面中正确输入起重机相应参数和工况即可求得其疲劳寿命以为29年10个月0天,与该起重机在相应工况下的设计寿命30年比图3软件主界面较,相对误差为0.56%,可见软件估算结果较为准确。

该软件主要界面如图3~图7所示。

图4输入参数界面(标准)·130·中国China安全Safety科学3eience学报JotllTlfll第17卷2007年图5输入参数界面(非标)一itl7疲蒡剩余寿命估算结果界面5结论1)根据起重机的实际工况,引入合理随机数,创造性地模拟出起重机危险部位的实际应力状况,为相关科学研究提供了借鉴方法和技术支持。

2)根据不同类别起重机各自的结构和工作特点,可针对不同状态(在役、新品)、不同类型(铸造图6雨流统计记数界面类、通用类)、不同系列(标准系列、非标系列)、不同工作参数(额定起重量、跨度、起升高度等)起重机实现疲劳剩余寿命估算,应用范围广泛。

桥式起重机疲劳寿命预测

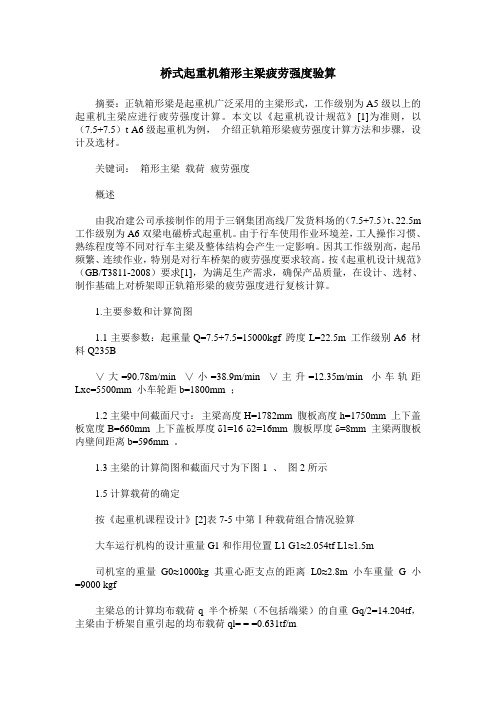

图 2 裂 纹 具 体 分布 情况

( ) 自身缺陷 :因为 在 钢 材 生 产 和结 构 制 造 等 1 过 程 中不 可避免地 在某 些 部位 存 在着 局 部微 小缺 陷 ,

如 :钢 材 化 学 成 分 的偏 析 、 非 金 属 杂 质 ,焊 接 构 件 表

多处 大尺寸 的裂 纹 ,具 体 裂 纹 分 布 情 况 如 图 2所 示 ( 阴影部 位为裂 纹所 在位 置) 。

重 机在使 用几 年后 ,其金属 结构 常常在较 大应力集 中 处 、焊接 热应力 影响 区域或 焊接缺 陷处产生 肉跟 可见 的宏 观裂 纹 ,并 扩 展 成 严 重 影 响 生 产 安 全 的 危 险裂

纹 。因此关 于桥式 起 重机 主梁 疲 劳破 坏 问题 的研

图 1 箱 型 主 梁 内部 结 构 图

21 0 1年 第 3期

申 志 刚 , : 式 起 重 机 疲 劳 寿 命 预 测 等 桥

・1 1 ・ 2

中有焊 渣 侵入 的焊缝 趾 部 ,存在 于焊缝 内的气 孔 、未 焊透 。这 些缺 陷都是 可 能产 生裂纹 源 的主要 部 位 。 ( ) 载 荷 情 况 :该 台 起 重 机 长期 处 于 满 载 ( 2 载 荷大小 相 当 于额 定 载荷 大 小 ) 服 役 状 态 , 由 于 载 荷 过大 ,导 致起 重机 的 主要 受 力部位 和 构件 产生 很强 的

中 圉分 类 号 :T 2 5 H 1 文 献 标 识 码 :A

0 引 言

裂 纹位置 主 要 集 中 在 主梁 腹 板 跨 中段 ( 于 实 鉴

起 重运输 机 械作 为整 个 物 流链 的重 要组 成 部分 ,

对物料 进行起 重 、运 输 、装 卸或 安装 等作业 。然 而起

桥式起重机主梁疲劳寿命分析

由断裂 力学 可 知 ,当 A K<△ 时 ,裂 纹 不 会 扩展 ,但 在 多 数 情 况 下 金 属 结 构 受 力 部 位 ,特 别

是 构 件危脸 截 面处 的 A K均 超过 A 。 ( 劳断 裂韧 K 疲 性) ,这些 部 位 产 生 疲 劳 裂 纹 ,它 就会 按 P r 提 ai s 出 的疲劳 扩 展 速 率 缓 慢 扩 展 ,当达 到 临 界 裂 纹 长 度时 ,扩 展速 度有 可 能 迅 速增 大 ,直 至 构件 断 裂 。 对 于 桥 机桥 架 结 构 可 以 近似 采 用 所 受 最 小 应 力 为 r 0,即不 吊重 时 ,构件 裂纹 处 的应 力为 0 o i= 。应 力强 度 因子 幅值

参 考 文 献

13m 1 m,导 程 S=2 8mm,螺距 P=1 m,牙 形 4m 角 o= 0 ,摩 擦 系数 , t 3。 :钢 对 铜 00 0 1 .8~ . ,取 中 间值 0 0 ,则 螺 纹 升 角 A =ac (兀d ) .9 rt g[ 2 ]= 45 。 当 量 摩 擦 角 P .1 , = ac f ( oa 2) = rt / cs/ ] g[ 53 3 O此 时 A< .2 O p ,丝 杠 可 自锁 。

1 9 6MP ,于是 临界 裂纹 长度 为 2 . a

的变 载荷 工作 状 态 对 构 件 的疲 劳 寿命 也 有 很 大 影

响,故 随机 疲 劳也 是工 程 构件 的主 要 破坏 形 式

之一 。

惫… 7 c

式中: 为 裂纹 处最 大应力 值 。

=

…

( 2 )

3 )环境腐蚀 。该机在炼钢车间服役 ,在高温

图 1 钳 口摩擦力 与 6的关系 0

坯 和钳齿 之 间 的 摩 擦 系 数 。在 满 足 6≤. 的条 件 下 ,6越小 夹 紧越 可靠 。

钢吊车梁的疲劳寿命分析与预测

钢吊车梁的疲劳寿命分析与预测作为制造业大国,中国仍然拥有数量庞大的钢结构工业厂房,并且还在不断新建中。

钢吊车梁作为钢结构厂房中的重要构成部分和承受交变荷载的结构,如果发生疲劳破坏,会带来严重的人身威胁和经济损失。

工业厂房由于其工作的特殊性或者操作人员的限制,在使用运行过程中不能时刻监控钢吊车梁的疲劳裂纹扩展并及时进行处理。

钢吊车梁的疲劳破坏是一个疲劳裂纹萌生和扩展的长期过程,但疲劳破坏的发生又具有突发性,在疲劳裂纹断裂之前往往没有很明显的表观迹象。

故通过疲劳寿命预测来合理规划钢吊车梁的运作和检修维护具有重要的应用价值,也能为钢吊车梁的设计和研究提供一定的参考。

本文介绍了钢吊车梁的基本结构和分类,并分析了钢吊车梁的疲劳破坏机理。

通过Ansys-Workbench软件建立钢吊车梁的有限元模型,模拟吊车在吊车梁上的整个运行过程。

计算分析其应力分布规律、应力-时间历程以及变形及应变分布的规律。

通过分析钢吊车梁的等效应力分布图,可以知道钢吊车梁在整个工作循环中的最大等效应力出现在吊车梁的端部支座处。

本文采用雨流计数法处理钢吊车梁的应力循环分布,可以得到其应力谱,并作为钢吊车梁疲劳寿命预测的基础。

现有的钢结构疲劳寿命的预测方法包括:S-N曲线法、基于损伤力学的线性累积损伤法,基于断裂力学的线弹性断裂力学法和概率断裂力学法,DFR法(细节疲劳额定值法)、以及相关钢结构规程中的预测方法。

本文分别通过这六种方法对钢吊车梁模型进行疲劳寿命预测,从结果上来看,线性累积损伤法和DFR法计算得到的寿命预测值较为符合预期,适合作为钢吊车梁疲劳寿命评估的主要方法。

影响钢吊车梁疲劳寿命的因素有很多,本文主要讨论吊车梁结构形式和加载特点对疲劳寿命的影响。

可以发现如果支座形式采用直角突变型,其疲劳寿命预测值明显要比梯形过渡式、圆弧过渡式和角钢封板式的情况高,说明钢吊车梁采用直角突变型支座能够有效优化其支座处的应力集中,提高其抗疲劳性能。

随车吊起重机金属结构疲劳寿命估算

点,其他的都揪成碎片,又过去扔给了那两只小猫。想必这下

倾装置、幅度指示器等可直接操纵运行来验证各 装置的动作是否可靠。 9 其他检测

对于起升、变幅等机构可通过检测组成机构

的零部件是否存在磨损和损坏等现象,经过额定

载荷、动载、静载等各项载荷试验来进行验证。 操纵室和流动式起重机的外形尺寸可直接进行 测量。 10 结束语

2 发动机运行状态的测试

点,其他的都揪成碎片,又过去扔给了那两只小猫。想必这下

发动机每个缸都有一组很大的、高速往复运 动的质量,动力学性能非常复杂,因而其状态监 测和故障诊断比旋转机械的监测与诊断更困难。 发动机的故障可分为 2 大类:一类是影响正常运 转的,可以通过调整很快排除的失调性故障;另 一类是使发动机失去工作能力,必须经过修理才

力矩限制器是流动式起重机(随车吊)的重 要安全保护装置,它由主机、载荷检测器、角度 检测器、长度检测器和起重机工况检测系统等部 分组成。载荷、臂架长度、臂架角度及起重机工 况等检测信号送人主机,通过放大、运算、处理 后,与预先存储的起重机特性曲线进行比较,由

控制单元对起重机实施相应控制。同时,主机可 按需要显示相应的参数。力矩限制器的综合误差 检测一般由增重法和增幅法 2 种,增幅法相对来 说较为方便。根据检测结果进行计算,以判断综 合误差是否在合格范围内。对于其他各种安全装 置如起重量指示器、水平仪、高度限位器、防后

点,其他的都揪成碎片,又过去扔给了那两只小猫。想必这下

定量测出油液中污染颗粒的尺寸及分布情况,这 有助于控制液压油的污染度、监测滤清器的效用。 5 钢结构测试

流动式起重机(随车吊)的钢结构主要是指 起重臂,起重臂一般有箱形结构和桁架结构 2 种。

对于箱形起重臂,主要检测盖板、腹板的平面度; 上下盖板之间、2 腹板之间的平行度;腹板对下 盖板在任何截面上的垂直度;减磨垫安装位置及 磨损情况;臂架的焊缝、侧向间隙、锈蚀与腐蚀 等外观情况。对于桁架结构的起重臂主要检测弦 杆局部直线度和全长直线度;臂架直线度和自由

桥式起重机焊接箱形梁疲劳裂纹与剩余寿命的研究

桥式起重机焊接箱形梁疲劳裂纹与剩余寿命的研究曾光;殷玉枫;徐格宁;高崇仁;王志海【摘要】以桥式起重机焊接箱形梁为研究对象,运用断裂力学,对强度因子和疲劳裂纹扩展公式加以修正,研究了在恒幅与随机变幅载荷作用下线弹性裂纹的扩展情况,以及材料在小范围屈服的情况下弹塑性裂纹的扩展情况.该研究与实际情况更加接近,能够相对准确地估算出桥式起重机的剩余寿命,对于减少起重机疲劳破坏事故的发生,指导起重机的设计、制造和特种设备的检验分析具有重要意义.【期刊名称】《起重运输机械》【年(卷),期】2010(000)010【总页数】4页(P9-12)【关键词】桥式起重机;焊接箱形梁;强度因子;剩余寿命;预估【作者】曾光;殷玉枫;徐格宁;高崇仁;王志海【作者单位】太原科技大学机电学院,太原,030024;太原科技大学机电学院,太原,030024;太原科技大学机电学院,太原,030024;太原科技大学机电学院,太原,030024;太原科技大学机电学院,太原,030024【正文语种】中文【中图分类】TH2151 引言桥式起重机 (以下简称桥机)是用来提升和搬运货物的重型机械,其广泛用于码头、厂房和室内外仓库等处,在国民生产中起着至关重要的作用。

由于桥机的金属结构和机械零部件本身存在着材料和设计等缺陷,并在变载荷作用下进行工作,经常会造成疲劳破坏。

起重机疲劳破坏中最常见且最严重的是以梁结构损伤为特征的疲劳破坏,而梁结构疲劳的直接表现为裂纹的萌生与扩展。

由此可见,研究起重机结构裂纹萌生、扩展和预测梁结构的剩余寿命,对于减少起重机事故的发生,以及特种设备的生产和检验都具有重要的意义。

桥机是典型的焊接箱形梁形式,以往对焊接箱形梁的裂纹分析仅仅停留在恒幅载荷条件下的线弹性裂纹分析。

由于在裂纹尖端处存在较高的应力集中,存在1个小范围的塑性区域,从而引起应力松弛现象,使应力场也发生变化,故原有的强度因子与裂纹扩展公式不适用于这种情况。

由于该塑性区域并不大,需要对原有的强度因子和线弹性裂纹扩展公式加以修正,使其满足实际情况,仍然适用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起重机箱形主梁疲劳寿命

起重机作为一种代替人力劳动用于物料搬运的工程机械产品, 随着我国经济建设的发展,对其需求量越来越大, 对其性能的要求也越来越高。

箱形主梁作为起重机重要承载构件之一, 直接影响起重机的作业能力, 而疲劳破坏又是起重机箱形主梁常见的破坏形式。

因此, 研究起重机箱形主梁的疲劳寿命就显得尤为重要, 这样能对起重机箱形主梁结构抗疲劳性能的提高做好充足的理论准备。

本文结合相关文献的理论研究成果、应用ANSYSt限元分析软件以及nSoft疲

劳仿真软件, 通过对起重机箱形主梁疲劳寿命的研究, 完成以下内容: 1. 对有限

元分析理论在起重机金属结构分析方面的应用进行总结,并归结出约束方式对有限元分析结果的影响, 分别采用壳单元和实体单元两种单元对箱形主梁结构进行建模, 对计算结果进行对比分析, 得到了网格划分对计算结果所造成的影响。

2. 利用有限元分析软件ANSYSS立箱形主梁结构的有限元模型,进行模型的静态应力分析, 采用瞬态动力学分析方法得到结构的应力时间历程, 结合Matlab 产生的随机起重量产生典型循环载荷块, 最后将有限元分析结果文件导入nSoft 软件当中, 与材料的S-N 曲线和Miner 线性累计损伤准则相结合, 采用软件当中的Fe- Fatigue 模块对箱形主梁结构的疲劳寿命进行计算, 得到箱形主梁结构的疲劳寿命, 并进一步研究了箱形主梁隔板与下翼缘板之间的间隙对结构疲劳寿命的影响。

同时进行了疲劳试验的部分工作。

3. 结合某集装箱门式起重机箱形主梁出现疲劳裂纹的案例,对该集装箱门式起重机进行实地调研,测量出疲劳裂纹的数量和分布情况, 运用本文理论计算方法分别按照原始设计数据和小车轨道存在偏心距、同时上翼缘板板厚变薄两种情况分别计算其箱形主梁疲劳寿命。

最后提出具体的修复措施。

本文成功的将统计理论、有限元分析以及疲劳寿命计算方法等内容有机的结合起来用于估算结构的疲劳寿命, 研究成果为起重机箱形主梁结构的疲劳寿命预估提供了理论支持。

同主题文章

[1] .

岳明君,蔡兰蓉,张华波. 非标压力机箱形主梁全约束优化设计' [J]. 现代制造工程. 2005.(02)

[2] .

王生,严晓宇. 起重机箱形主梁的概率断裂力学分析' [J]. 太原重型机械学院学报. 1995.(02)

[3] .

杨霞林,周洁华. 斜拉桥箱形主梁底板厚度的参数分析' [J]. 兰州交通大学学报. 2003.(06)

[4] .

于兰峰. LDF 型单梁桥式起重机小偏轨箱形主梁的优化设计' [J]. 机械科学与技术. 1996.(02)

[5].

李华. 箱形主梁的三维参数化设计及有限元分析' [J]. 起重运输机械.

2007.(12)

⑹.

陈道礼.一阶可靠性方法在桥吊箱形主梁可靠度估算中的应用’[J].

机械设计与制造.1996.(06)

[7] .

张晓丽,杨建强,常春影,董威.多目标模糊优化方法及其在工程设计中

应用'[J]. 大连理工大学学报.2005.(03)

[8] .

宁朝阳,罗永新,任成高,王雪红.ANSYS在桥式起重机主梁设计中的应用’[J].

起重运输机械.2008.(05)

[9] .

宁朝阳,刘长生,李春贵.桥式起重机箱形主梁优化设计软件’[J]. 起重运输机械.2006.(05)

[10] .

宁朝阳,皮智谋,蔡素玲.金属结构梁优化设计软件开发’[J]. 装备制造技

术.2008.(01)

【关键词相关文档搜索】:机械电子工程;起重机箱形主梁;有限元;载荷循环块;疲劳寿命

【作者相关信息搜索】:西南交通大学;机械电子工程;程文明;王正勇;。