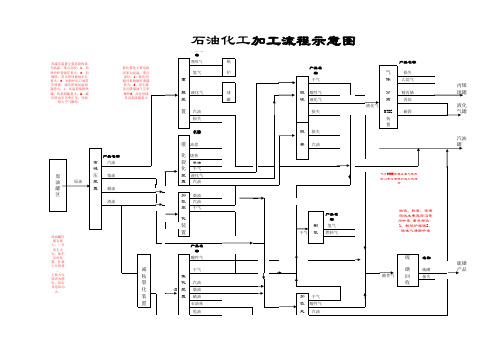

原油炼制加工流程图

炼油工艺流程图

产品名称

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火重整、加氢裂化及加氢处理装

置主要的危险因素为高压、高

温及有毒,重点部位为:1、

加热炉炉管超温;2、加氢反

应器超温、超压爆炸;3、循

环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

石油化工加工流程示意图

置主要危险因素为高温,重点部位:1、加热炉、焦炭塔

及反应器容易结焦超温;2、分馏塔顶腐蚀穿孔;3、高温管线及设备泄漏着

火置主要的危险因素为高压、高温及有毒,重点部位为:1、加热炉炉管超温;2、加氢反应器超温、超压爆炸;3、循环氢等含有硫化氢泄漏中毒;

4、分馏塔顶腐蚀泄漏。

烯球罐

球罐汽油罐

硫磺产品

柴油罐

减粘燃料油石油焦。

原油炼制流程图

100-130℃

石脑油(汽油馏分)

脱盐、脱水

航空煤油(煤油)200℃ 柴油(一般生产 0#柴油)280℃

重柴油(20#重柴油)340℃

常压渣油

催化重整

① 富氢气体

② 重整汽油

③

芳烃抽提

减

压

减压馏分

蒸

馏

①

减压渣油

②

常压塔

裂化气

催 化 裂 化

重

馏

分 延迟焦化

裂化干气

石

吸

收

油 气

体

①

丙烷、丁烷

分 离

②

丙烯、丁烯

产

③ 叠合

品烷基化ຫໍສະໝຸດ 精制丙烷脱沥青

溶剂脱蜡

溶剂精制

加氢精制

汽油组分

芳烃分离

芳烃

直馏煤油 直馏轻柴油

丙烷一般被称 为液化石油气

叠合汽油 烷基化汽油 裂化汽油、柴油

焦化汽油、柴油 石油焦 润滑油组分

蜡脱油

蜡精制

石蜡或地蜡

原油加工工艺

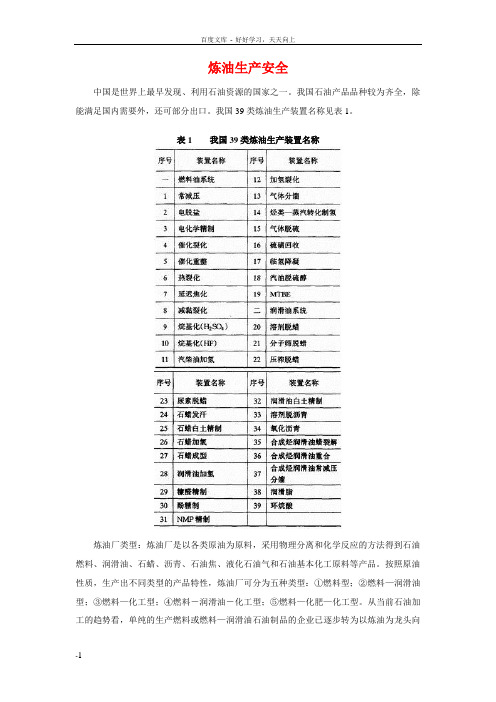

炼油生产安全中国是世界上最早发现、利用石油资源的国家之一。

我国石油产品品种较为齐全,除能满足国内需要外,还可部分出口。

我国39类炼油生产装置名称见表1。

表1我国39类炼油生产装置名称炼油厂类型:炼油厂是以各类原油为原料,采用物理分离和化学反应的方法得到石油燃料、润滑油、石蜡、沥青、石油焦、液化石油气和石油基本化工原料等产品。

按照原油性质,生产出不同类型的产品特性,炼油厂可分为五种类型:①燃料型;②燃料—润滑油型;③燃料—化工型;④燃料-润滑油-化工型;⑤燃料—化肥—化工型。

从当前石油加工的趋势看,单纯的生产燃料或燃料—润滑油石油制品的企业已逐步转为以炼油为龙头向深度加工转化,同时还生产化肥、基本化工原料和各类化工产品,以充分利用资源取得最佳效益。

主要炼油生产装置:随着科学技术发展,炼油厂的生产规模越来越大,一般都有十几套或几十套装置组成。

炼油生产主要装置介绍如下。

1.常减压蒸馏。

它是每个炼油厂必须有的炼油加工的第一道工序,也是最基本的石油炼制过程。

它采用蒸馏的方法反复地通过冷凝与汽化将原油分割成不同沸点范围的油品或半成品,得到各种燃料和润滑油馏分,有的可直接作为产品调和出厂,但大部是为下一道工序提供原料。

该装置通常由电脱盐,初馏、常压和减压蒸馏等工序组成。

图1 常减压蒸馏工艺方框流程图首先将原油换热至90~130℃加入精制水和破乳剂,经混合后进入电脱盐脱水器,在高压交流电场作用下使混悬在原油中的微小液滴逐步扩大成较大液滴,借助重力合并成水层,将水及溶解在水中的盐、杂质等脱除。

经脱盐脱水后的原油换热至220~250℃,进入初馏塔,塔顶拔出轻汽油,塔底拔顶原油经换热和常压炉加热到360~370℃进入常压分馏塔,分出汽油、煤油、轻柴油、重柴油馏分,经电化学精制后作成品出厂。

常压塔底重油经减压炉加热至380~400℃进入减压分馏塔,在残压为2~8kPa下,分馏出各种减压馏分,作催化或润滑油原料。

减压渣油经换热冷却后作燃料油或经换热后作焦化、催化裂化,氧化沥青原料。

原油加工方案和流程图

8

2、含氮化合物

含氮化合物的危害

导致催化剂中毒

催化裂化催化剂

油品中的氮易生成胶状沉淀,影响油品的安定性 油品燃烧生成NOX,造成环境污染

9

3、含氧化合物

氧在石油中的存在形态

石油中的氧元素是以有机含氧化合物的形式存在的

重油轻质化

二次加工、化学加工 催化裂化、加氢裂化、焦化 提高轻质油收率

24

炼油工艺过程

油品精制

二次加工、化学-物理加工 脱硫氮、提高辛烷值和十六烷值 生产清洁油品调和组分

高辛烷值汽油组分的生产

二次加工、化学加工 轻烃异构化,提高汽油前端组分的辛烷值 C4烷基化,生产高辛烷值的汽油调和组分-理想组分 醚化-高ON的含氧化合物,环境污染?美国加州 烯烃叠合-烯烃,但是汽油标准对烯烃含量有限制

、吲哚

N H

五员环

N H

、卟啉类化合物

N

CH3

7

2、含氮化合物

分布规律

与硫在原油中的分布一样,石油中的氮含量也是随馏分 沸程的升高而增加的,但其分布比硫更不均匀

石油中的硫约有70%是集中在其减压渣油中,而石油中 的氮则更集中,约有90%集中于其减压渣油中

对多数原油而言,其碱性氮含量约占总氮含量的 1/4~1/3

13

4、石油中的微量元素

微量元素的存在形态

一是以乳化状态分散于原油的水中所含的盐类,如K、 Na、Ca、Mg的氯化物

二是结合于有机化合物或络合物中, 如V、Ni、Fe、Cu 等

三是悬浮于原油中的极细的矿物质微粒

14

最典型的5种炼油工艺路线,图文详解!

最典型的5种炼油工艺路线,图文详解!先送上两张炼油工艺流程图单系列2500万t/a特大型炼油加工流程图石油加工工艺总流程图炼油工艺之常减压蒸馏常减压蒸馏直接加工原油,是原油进入炼油厂必须经过的第一道工序,也称原油的一次加工。

基本属于物理化学变化。

借助蒸馏过程,可以将原油分割成相应的汽油、煤油、柴油等燃料,还可以得到供其它炼油装置加工的原料。

图为茂名炼油改扩建1000万吨/年常减压蒸馏装置通过加热、汽化、分馏、冷凝和冷却等过程将液体混合物分离成一定纯度的组分按液体混合物中所含组分的沸点或蒸汽压不同而实现分离常压蒸馏、减压蒸馏、气提1工艺流程原油脱盐、脱水初馏常压蒸馏减压蒸馏炼油工艺之催化裂化催化裂化:指高分子烃类在高温且采用催化剂的条件下裂解的化学反应。

主要作用:将重质油品转化成较高质量的汽油原料:常压馏分、减压馏分或焦化蜡油等重馏分油特点:汽油产率高(30%-60%),且其辛烷值高(可达80)、安定性好柴油产率为0-40%,其十六烷值较直馏柴油低焦炭产率约5%-7%图为金陵石化350万吨/年催化裂化装置反应-再生系统分馏系统吸收-稳定系统炼油工艺之催化重整催化重整:在有催化剂的条件下,对直馏汽油馏分进行重整广泛采用以铂作为主要活性成分的催化剂,也称铂催化。

催化剂分为铂催化剂和双金属催化剂。

图为广州石化100万吨/年催化重整联合装置预分馏和预加氢重整反应后加氢和稳定处理催化剂的再生3催化重整工艺流程炼油工艺之加氢精制加氢精制是催化加氢工艺的一种。

加氢精制工艺是在高温(250-420。

C)、中高压力(2.0-10.0MP)和有催化剂的条件下。

在油品中加入氢,使氢与油品中的非烃类化合物的部分杂质反应,从而将后者除去,达到精制的目的。

原料范围很广,汽油、柴油、重油,甚至原油也可以作为原料。

图为燕山石化260万吨/年柴油加氢精制装置原料油的加热反应生成油的分离催化剂的再生炼油工艺之延迟焦化延迟焦化是一种热破坏加工方法,主要以贫氢的重质油如减压渣油为原料,在高温下进行深度热裂变和缩合反应,加工生产出轻质燃料油,同时得到大量石油焦供冶金工业作电极或石墨制品。

(从原油到成品油、化工原料)石油炼化七大工艺流程图文并茂解析

(从原油到成品油、化工原料)石油炼化七大工艺流程图文并茂解析总则 (3)一.常减压蒸馏 (3)二.催化裂化 (5)三. 延迟焦化 (7)四.加氢裂化 (9)五.溶剂脱沥青 (11)六.加氢精制 (14)七.催化重整 (16)石油炼化常用的工艺流程为常减压蒸馏、催化裂化、延迟焦化、加氢裂化、溶剂脱沥青、加氢精制、催化重整。

从原油到石油的基本途径一般为:①、将原油先按不同产品的沸点要求,分割成不同的直馏馏分油,然后按照产品的质量标准要求,除去这些馏分油中的非理想组分;②、通过化学反应转化,生成所需要的组分,进而得到一系列合格的石油产品。

一.常减压蒸馏1.原料:原油等。

2.产品:石脑油、粗柴油(瓦斯油)、渣油、沥青、减一线。

3.基本概念:常减压蒸馏是常压蒸馏和减压蒸馏的合称,基本属物理过程:原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料。

常减压蒸馏是炼油厂石油加工的第一道工序,称为原油的一次加工,包括三个工序:a.原油的脱盐、脱水;b.常压蒸馏;c.减压蒸馏。

4.生产工艺:原油一般是带有盐份和水,能导致设备的腐蚀,因此原油在进入常减压之前首先进行脱盐脱水预处理,通常是加入破乳剂和水。

原油经过流量计、换热部分、沏馏塔形成两部分,一部分形成塔顶油,经过冷却器、流量计,最后进入罐区,这一部分是化工轻油(即所谓的石脑油);一部分形成塔底油,再经过换热部分,进入常压炉、常压塔,形成三部分,一部分柴油,一部分蜡油,一部分塔底油;剩余的塔底油在经过减压炉,减压塔,进一步加工,生成减一线、蜡油、渣油和沥青。

各自的收率:石脑油(轻汽油或化工轻油)占1%左右,柴油占20%左右,蜡油占30%左右,渣油和沥青约占42%左右,减一线约占5%左右。

常减压工序是不生产汽油产品的,其中蜡油和渣油进入催化裂化环节,生产汽油、柴油、煤油等成品油;石脑油直接出售由其他小企业生产溶剂油或者进入下一步的深加工,一般是催化重整生产溶剂油或提取萃类化合物;减一线可以直接进行调剂润滑油。

200万吨原油炼制工艺流程图

一、产品工艺流程1.1产品方案俄罗斯原油的外观呈黑褐色,在室温下(约22℃)流动性良好,有强烈的刺激性气味。

经测定,俄罗斯原油中不含水;原油较轻,20℃密度在0.7868~0.8533g/cm3之间;粘度较低,50℃粘度在1.27~12.47mm3/s之间。

原油的含硫量较高,为0.55m%,为含硫原油。

较高的硫含量将会对直馏产品、二次加工原料以及环保产生影响;因此应在加工过程中给予注意。

原油的含金属量较高,其中镍和钒的含量分别为12.9ppm和12.0ppm,盐含量较高,在11.71mgKOH/g以上,加工前应进行脱盐处理。

残碳、灰分含量不高,闪点(闭口)低于22℃;另外,原油的酸值也较低,为0.26mgKOH/g。

另从馏程数据分析,原油的初馏点较低,低于38℃,加工时应注意防止轻质馏分的损失。

俄罗斯原油属于含硫-中间基原油。

根据俄罗斯原油本身的特性,本次设计产品为燃料型方案。

由于俄罗斯原油轻组分含量较高,所以设计初馏塔拔出部分轻组分,再和常压塔的塔顶产品调和为燃料汽油。

初馏塔:石脑油常压塔顶:汽油常压一线:煤油常压二线:轻柴油常压三线:重柴油1.2工艺流程常减压蒸馏利用精馏原理根据原油中各个组分的挥发度(沸点)不同,在一定的工艺条件下分离出各馏份产品(瓦斯、直馏汽油、直馏柴油、蜡油、渣油)。

原油由原油罐区经泵送入常减压装置的原油泵(P0701AB)入口,泵出口经过初馏塔进料控制阀(LI-101)后分成两路,一路经原油-常一线一次换热器E0701AB、原油-常顶循环一次换热器E0702ABCDE、原油-减二中二次换热器E0716AB换热。

另一路经原油-减一线一次换热器E0743、原油-减三线四次换热器E0714、原油-常二线二次换热器E0715AB、原油-常三线二次换热器E0703换热。

换热后的两路原油混合温度达到130℃左右经过泵P0702进入电脱盐装置。

一、二级电脱盐入口注入破乳剂、水,经混合阀与原油充分混合后进入电脱盐罐,在高压交直流电场的作用下,把原油中的大部分盐和水分脱除出来。

8种炼化工艺流程动图及装置图文大详解

8种炼化工艺流程动图及装置图文大详解从原油到燃料油及各种化工原料要经过多种复杂的工艺流程,不同的工艺流程生产出的产品也一样。

今天带大家了解一下石油炼制的工艺流程和装置。

一、炼油工艺流程分类1、燃料型炼油工艺流程图燃料型炼油厂以燃料油为主,主要产品为汽油、柴油、煤油等燃料油。

2、燃料—润滑油型炼油工艺流程图燃料—润滑油型炼油厂除生产燃料油外,还生产润滑油,一般润滑油与石蜡联合生产。

3、燃料—化工型炼油工艺流程燃料—化工型炼油厂以生产燃料油及化工原料为主,除燃料油外,乙烯裂解原料、芳烃、丙烯等化工原料占总产品量的比例较大。

二、炼油装置及工艺详解1、炼油工艺及装置分类(1)一次加工常压蒸馏或常减压蒸馏,把原油蒸馏分为几个不同的沸点范围(即馏分);(2)二次加工催化、加氢裂化、延迟焦化、催化重整、烃基化、加氢精制等。

将一次加工得到的馏分再加工成商品油。

(3)三次加工裂解工艺制取乙烯、芳烃等化工原料。

2、炼油工艺及装置详解2.1原油预处理预处理原因:原油中的盐和水的存在,给炼油装置的稳定操作、设备防腐带来了危害,因此在原油蒸馏前必须进行脱水脱盐。

因此原油进入炼油厂后,必须先进行脱盐脱水,使含水量达到0.1%~0.2%。

含盐量<5mg/l,对于有渣油加氢或重油催化裂化过程的炼油厂,要求原油含盐量<3mg/l。

电脱盐原理:原油中的盐大部分溶于水中,脱水的同时,盐也被脱除。

常用的脱盐脱水过程是向原油中注入部分含氯低的新鲜水,以溶解原油中的结晶盐类,并稀释原有盐水,形成新的乳状液,然后在一定温度、压力和破乳剂及高压电场作用下,使微小的水滴,聚集成较大水滴,因密度差别,借助重力水滴从油中沉降、分离,达到脱盐脱水的目的。

2.2常减压装置蒸馏装置是炼油厂重要的加工装置之一,几乎所有的炼油厂的原油都要通过常减压蒸馏装置进行一次加工,常减压蒸馏装置主要通过蒸馏过程加工原油,加热后的原油在蒸馏塔内实现各组分的分离。