流道和浇口设计常识

点浇口流道设计标准

点浇口流道设计标准点浇口流道设计是指在混凝土浇注过程中,在构件表面设置特定形状的沟槽,用于引导和控制混凝土流动。

点浇口流道设计的目的是保证浇注过程中混凝土能够均匀流动,并且确保构件表面不会产生堆积或漏浆现象。

下面是点浇口流道设计的一些标准和要求:1. 点浇口流道的形状应该是圆弧形或者椭圆形,这样能够有效地控制混凝土的流动,减少流速和冲击力,避免产生分层或者空洞等缺陷。

2. 点浇口流道的宽度要根据混凝土的流动性进行合理设计。

一般来说,流动性较好的混凝土,流道的宽度可以适当减小。

相反,流动性较差的混凝土,流道的宽度则需要适当增大。

3. 点浇口流道的深度应该根据浇注厚度和混凝土的性质来确定。

在混凝土浇注时,流道的深度要与浇注层的厚度保持一定比例。

一般来说,流道的深度可以略大于浇注层的厚度。

4. 点浇口流道的间距要根据浇筑施工的需要来确定。

一般来说,流道之间的间距可以根据施工的步骤和设备的要求来决定。

比如,如果使用振动器进行浇筑,流道之间的间距可以适当增大。

5. 点浇口流道的几何形状要符合混凝土浇筑施工的要求。

一般来说,流道的几何形状应该简单,造型规整,确保在浇筑过程中混凝土能够顺利流动。

6. 点浇口流道设置的位置要考虑结构的承重和抗震要求。

一般来说,流道的位置应该远离结构的边缘和受力部位,以避免影响结构的强度和稳定性。

综上所述,点浇口流道设计标准主要关注流道的形状、宽度、深度、间距、几何形状和位置等方面。

通过合理的设计和施工,能够保证混凝土在浇筑过程中的均匀流动,最大程度地避免产生缺陷。

同时也能够提高施工效率,减少浪费,保证结构的质量和安全。

2_05浇口和流道设计

2_05浇口和流道设计浇口和流道设计是塑料注塑成型过程中非常重要的一环,它们的设计质量直接关系到成型件的质量和生产过程的稳定性。

本文将详细介绍浇口和流道设计的意义、原则以及一些常见的设计方法。

一、浇口的设计意义1.提供熔融塑料进入模具腔体的通道,确保塑料充填腔体均匀;2.控制塑料进入速度和压力,避免短充、气泡等缺陷;3.有效防止熔融塑料对模具磨损和腐蚀;4.方便脱模和切除浇口处余料。

二、浇口设计的原则1.浇口位置应选择在产品外表面影响不大的部位,如底部、壁角等;2.浇口形状应简单,避免锐角和复杂几何形状,以利于塑料顺利进入腔体;3.浇口尺寸应合理,既能保证塑料充填,又不至于过大过长造成浪费和废料;4.浇口和产品分离的方式应考虑生产效率和产品外观要求;5.浇口设计要充分考虑熔融塑料的物理性质和流动性,避免局部过热或过冷。

三、流道设计的意义1.将浇注的熔融塑料传递到各个腔体,使得产品充填均匀;2.控制塑料的流速和压力,避免气泡、短充等缺陷;3.提供相对稳定的压力和温度环境,促进熔融塑料的密度均匀;4.对于多腔体模具,流道设计还要充分考虑产品产量的平衡。

四、流道设计的原则1.流道的直径、长度和截面积要合理选择,以保证塑料在流道内的流速符合流动性要求;2.流道和浇口的连接处要能够顺利过渡,避免过渡断面过小或过大造成流动不畅;3.流道的布置应考虑与模具结构的配合,以便于流道的加工和安装;4.尽量减少流道的弯曲和分支,以减小塑料流动阻力和热量损失;5.流道的表面要光滑,减小摩擦阻力和物料附着。

总之,浇口和流道设计是塑料注塑成型过程中关键的一环,其设计质量直接影响产品的质量和生产过程的稳定性。

合理的浇口和流道设计可以确保塑料充填均匀、避免气泡和短充等缺陷,并提高生产效率和降低生产成本。

因此,在进行浇口和流道设计时,需要综合考虑材料的流动性能、产品的几何形状、模具结构等因素,并遵循一定的设计原则。

浇口及流道设计

? 不可能就針點澆口

QUESTIONS?

流道形式

? 兩種常見形式

? 魚骨型

? 按幾何學原理平衡的

流道尺度規格

? 依據不同材料物性所定流道尺寸標 準

? 可靠資料來源

? 經驗 ? 材料供應商 ? 參考書

? 典型寬廣範圍

流道尺度規格

? 設計出發點

? 流道長度 ? 材料黏度 ? 產品所需要的壓力

修改流道尺寸

? 在案例中如執行流道平衡分析,將會自 動修改流道尺寸且會在分析子目錄後面 註解(runner balance)

檢查平衡時的保壓

? 體積收縮在兩模穴間應該均勻的. 這將指示出流道系統是否會設計的 太小.

練習

? Wear cap,建立流道系統

? Use ? Cavity ion wizard ? Runner system wizard

澆口及流道設計

Gate Types

? 手動整理

? Edge ? Tab ? Sprue ? Diaphragm ? Ring ? Fan ? Flash

? 自動修整

? Submarine ? Cashew ? Pin ? Hot drop ? Valve

邊緣澆口(Edge Gate)

? 普通常用的手動整理澆口形式 ? 約為產品厚度 50% ~ 75% ? 可能是固定厚度或者逐漸減少厚度

? 通常在產品有較薄區域 ? 使用薄殼元素

Gate Land

環形澆口(Ring Gate)

? 看似隔膜澆口但是在 產品的外圍

? 不建議

? 難獲得均勻流動性

? 模型建立是由薄殼及 beams組成

扇型澆口(Fan Gate)

浇囗的设计

流道直径与长度关系 流道直径与长度有关, 流程越长, 直径越大. 同时考虑流道要尽量细,尽量短.每种胶料都有一 个最小直径要求, 小过最细直径时塑料不能流到 模腔.流道直径一般比成品胶位厚1.0mm.避免流道 塑料比成品先凝固而不能保压.

例如胶位为 0.060″--.080″时, 流道直径需为3/32″ 0.100″--.125″时, 流道直径需为5/32″ 0.150″时, 流道直径需为3/16″=4.7cm 0.200″时, 流道直径需为1/4(加一次分流) 下表为不同胶料与流道直径之关系. (流道每转 向一次,流道切面面积要加多20%)

因此大水口印可以减细,只要将上述唧咀的呎寸改 小.但唧咀的直径受炉咀直径的影响,而水口要易 于出模的关系,脱模角不能少过3度。所以只有唧 咀长度可以减短,用加长炉咀即可。

侧面浇口 侧面浇口是一般常用的浇口,它的结构最为简单.只是在工 模的一边加工此浇口,藉此将流道及成品连接. 如图二 优点 : (i) 切面面积简单,容易加工, (ii)浇口的尺寸大小容易准确控制及快捷改良 (iii)当塑料充填时,成品容易控制,易受浇口冷却凝固影 响及 (iv)所有的塑料适合彩此种浇口. 缺点 : 成品表面有明显的水口瑕玭. 浇口的尺寸 : W=浇口, h=浇口深度, L=浇口长度

浇口的种类 为获得最佳填状况,须小心选择浇口的类型.常 见的浇口有下列各类:如下图.

浇口系统的设计 直接浇口或大水口 主流道直接供应塑料到制成品.主流道黏附 在制成品上.在两板的工模.大水口通常是一 出 一只,但在三板模或热流道工模的设计上,可以 一出多只。 缺点:在制成品表面形成水口印会影响成品 外观.而水口印大小在于 (i)唧咀的细直径孔 (ii)唧咀的脱模角 (iii)唧咀的长度

浇囗的设计

塑料件注塑模具的浇口及流道设计

间接配合

浇口和流道通过其他结构进行间接连 接,这种配合方式可以更好地适应复 杂模具结构的要求。

配合实例

侧浇口与直通式流道的配合

侧浇口与直通式流道配合使用,可以保证塑料熔体的流动顺畅,适用于生产小 型塑料件。

扇形浇口与分流道的配合

扇形浇口与分流道配合使用,可以满足大型塑料件的充填要求,并减少溢料现 象的发生。

根据塑料件的精度要求选择浇口类型,高精度要求的塑料件应选择潜伏式浇口或直 接浇口。

根据塑料件的成型周期和生产效率要求选择浇口类型,生产效率要求高的应选择侧 浇口或扇形浇口。

浇口的尺寸

浇口的尺寸应根据塑料件的尺 寸、形状、精度要求以及塑料 熔体的流动特性来确定。

浇口的尺寸过大会导致塑料件 产生过大的收缩率,尺寸过小 会导致塑料件充填不足或产生 喷射痕。

SolidWorks

一款广泛使用的CAD软件,也适用于注塑模具设 计,提供了丰富的流道设计和分析工具。

3

Moldflow

专业的注塑模具设计软件,提供了流道设计和分 析功能,可以模拟塑料熔体的流动和冷却过程。

PART 05

浇口与流道设计案例分析

案例一:手机壳浇口设计

总结词

手机壳浇口设计需考虑浇口位置、尺寸和数量,以确保塑料能够顺利填充模具并 减少缺陷。

详细描述

根据餐具的形状和尺寸,选择合适的浇口位置和尺寸,以实现均匀填充。同时,流道的走向应与餐具的形状相匹 配,以减少流动阻力。在设计过程中,还需考虑餐具的功能需求,如刀叉的锐利度、碗盘的承重能力等,以确保 设计的实用性和可靠性。

PART 04

设计优化与改进

优化原则

减小浇口截面积

避免死角和滞留

浇口截面积的大小直接影响塑料熔体的流 动速度。减小浇口的截面积可以使熔体的 流动速度增加,从而提高生产效率。

压铸模流道与浇口设计

压铸模流道与浇口设计压铸模流道设计是压铸模具设计中的重要环节,其质量的好与坏直接影响着铸件的质量和生产效果。

好的流道设计能够使得金属熔液在铸件中充分流动,保证铸件的充填性和凝固性,减少缩孔、破裂等缺陷。

因此,在进行压铸模具设计时,流道设计是需要重点考虑和完善的。

首先,流道设计需要考虑到金属熔液进入模腔的流动路径。

一般情况下,流道设计应遵循从大到小、从圆到方、从长到短的原则。

即,从金属熔液流动的开始到结束,流道的截面积逐渐减小,形状也从圆形转变为方形。

这样可以使得金属熔液在流动过程中更加平稳,避免较大的速度差异引起的涡流和过剩的测射。

其次,流道设计还应考虑到金属熔液的冷却影响。

流道的设计应使其能够迅速将熔液引导到模腔中,并确保流动的速度和温度均匀。

这样可以避免熔液在流动过程中过度冷却而凝固,造成流道堵塞或铸件表面不光滑的问题。

同时,流道设计还需要考虑到金属熔液的流动阻力。

流道的长度和弯曲度越小,流经流道的金属熔液的阻力就越小,流动能力就越好。

因此,在流道设计中应尽量减少流道的弯曲和咽喉,使金属熔液能够顺畅地流动。

另外,在流道设计中,浇口的位置和形状也是需要注意的。

浇口的位置应选择在铸件底部或靠近铸件底部的位置,以充分利用重力来推动金属熔液流动。

浇口的形状应选择为喇叭口状或倒喇叭口状,以便于金属熔液的顺畅流动和避免气泡和杂质的混入。

在进行流道设计时,还需要综合考虑模腔的结构和形状。

流道设计应适应模腔的形状,保证金属熔液能够均匀地流入并充填整个模腔。

同时,流道的尺寸也需要根据铸件的尺寸和结构来进行合理确定,以保证铸件的充填性能和凝固性能。

需要注意的是,流道设计还应结合具体的铸造材料和生产工艺来进行综合考虑和设计。

不同的铸造材料和生产工艺对流道的要求和设计方法也会有所不同。

总结起来,压铸模流道设计的目标是使金属熔液在模腔中充分流动,保证铸件的充填性能和凝固性能。

良好的流道设计能够避免铸件缺陷,提高生产效率和质量。

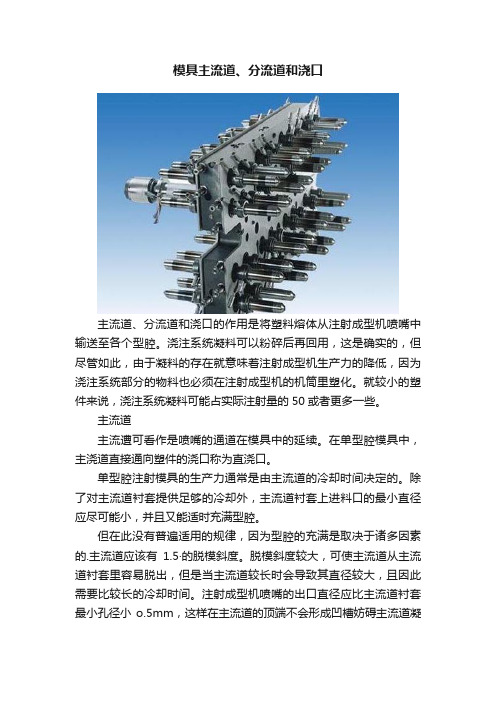

模具主流道、分流道和浇口

模具主流道、分流道和浇口主流道、分流道和浇口的作用是将塑料熔体从注射成型机喷嘴中输送至各个型腔。

浇注系统凝料可以粉碎后再回用,这是确实的,但尽管如此,由于凝料的存在就意味着注射成型机生产力的降低,因为浇注系统部分的物料也必须在注射成型机的机筒里塑化。

就较小的塑件来说,浇注系统凝料可能占实际注射量的50或者更多一些。

主流道主流遭可看作是喷嘴的通道在模具中的延续。

在单型腔模具中,主浇道直接通向塑件的浇口称为直浇口。

单型腔注射模具的生产力通常是由主流道的冷却时间决定的。

除了对主流道衬套提供足够的冷却外,主流道衬套上进料口的最小直径应尽可能小,并且又能适时充满型腔。

但在此没有普遍适用的规律,因为型腔的充满是取决于诸多因素的.主流道应该有1.5·的脱模斜度。

脱模斜度较大,可使主流道从主流道衬套里容易脱出,但是当主流道较长时会导致其直径较大,且因此需要比较长的冷却时间。

注射成型机喷嘴的出口直径应比主流道衬套最小孔径小o.5mm,这样在主流道的顶端不会形成凹槽妨碍主流道凝料的脱出。

分流道在多型腔模具中,塑料熔体必须通过设在模具分型面上的分流道注入各型腔。

适用于主流道的基本规律同样也适用于分流道的横断面。

还有一个附加的因素必须考虑,分流道横断面也是其长度的函数,因为可以假设分流道中压力损失的增大至少是与分流道长度成正比的。

而多半情况压力损失将更大,因为其横断面由于沿流道壁塑料熔体的固化而减小,而且离主流道距离越远,压力损失则更大。

另外主流道和分流道系统意味着损耗原料和白费了注射成型机的塑化量,所以分流道应尽可能设计得短,横断面应尽可能最小。

分流道的长度是由模具的型腔数和各型腔的几何排列决定的。

分流道横断面的形状因圆形断面分流道的表面积最小,相对于分流道断面积的热损失最少,故应尽可能采用圆形断面的分流道。

因在圆形断面分流道中心的熔料最后固化,故在保压压力的作用下,塑料熔体能沿着圆形断面分流道的中心流动最长的距离。

浇口和流道设计

3.0-10.0 1/8-3/8

Acrylic

8.0-10.0 5/16-3/8

Nylon

2.0-10.0 1/4-3/8

Polycarbonate 5.0-10.0 3/16-3/8

Material

Diameter mm inch

PET

3.0-8.0 1/8-5/16

Polyethylene 2.0-10.0 1/16-3/8

环状浇口

▪ 象一个膜式浇口但位于产 品的外侧

▪ 不推荐使用

很难得到均一的流动

▪ 以beams或shells建构

Ring Gate

扇形浇口

▪ 很宽的边门浇口 ▪ 可获得一个平缓的流动波前

来进入产品(平衡流动) ▪ 一般以beams或shells建构

Fan Gate

膜片浇口

▪ 与环状浇口和扇形浇口相似 ▪ 设计来获得一个平缓的流动

浇口设计

浇口型式

▪ 手工剪除

▪ Edge边门浇口 ▪ Tab翼状浇口 ▪ Sprue直接浇口 ▪ Diaphragm膜式浇口 ▪ Ring环状浇口 ▪ Fan扇形浇口 ▪ Flash膜片浇口

▪ 自动剪除

▪ Submarine潜伏式浇口 ▪ Cashew牛角式浇口 ▪ Pin针点浇口 ▪ Hot drop热流道浇口 ▪ Valve阀浇口

复制Cavity

▪ Column spacing 50 ▪ Row Spacing 60

创建Runner

点Center of mold来确 定sprue位置

点Gate Plane来确定 parting plane Z 位置

将使用Edge gates

创建Runner

键入有关Sprue的数据