来福线螺杆与齿轮模数的选择(HASO标准)

齿轮的标准模数

齿轮的标准模数齿轮是一种常用的机械传动元件,其作用是将转速和转矩从一个轴传递到另一个轴,广泛应用于机械、自动化、航空、汽车等领域。

在齿轮的设计和制造中,标准模数是一个十分重要的概念。

标准模数是齿轮系统中用来表达齿轮尺寸的一种国际标准,简写为M,也称模数。

模数是一个无量纲的数字,它表示齿轮的模型中每毫米的齿数。

例如,模数为4的齿轮,其每毫米的齿数为4,而模数为2的齿轮,则每毫米的齿数为2。

标准模数的实际意义是,它规定了齿轮齿数和模数之间的关系,且该关系是线性的。

也就是说,齿轮的齿数是模数的整数倍,即N=M*z,其中N表示齿轮齿数,z表示齿轮齿数因子。

例如,模数为4,齿数因子为20的齿轮,其齿数为80。

标准模数的范围很广,从0.5mm到50mm不等,其中以1mm、1.25mm、1.5mm、2mm、2.5mm、3mm、4mm、5mm为常用的标准模数。

(一)便于设计和制造采用标准模数可以方便齿轮的设计和制造。

由于标准模数规定了齿轮齿数和模数之间的关系,因此设计师可以根据其所需的传动比和转速,来选择不同的齿数因子,从而得到合适的齿轮参数。

而制造时,工厂可以根据标准模数,生产出符合规范的齿轮,从而提高生产效率和质量。

(二)提高通用性标准模数也有助于提高齿轮的通用性。

由于不同厂家生产的齿轮都遵循同一模数标准,因此它们之间可以互换使用,这有助于简化机械结构,降低成本。

同时,由于齿轮的制造成本较高,采用标准模数可以减少定制齿轮的数量,提高通用性和标准化程度,从而为用户节省成本。

(三)提高精度和质量采用标准模数也有助于提高齿轮的精度和质量。

由于标准模数的存在,不同厂家生产的齿轮可以互相交换使用,这就要求它们的尺寸和精度必须符合标准要求。

而且标准化程度越高,制造过程中的误差就越小,齿轮的精度和质量也就越高。

三、不同标准模数的适用范围从0.5mm到50mm不等的标准模数,常用的有以下几种:(一)0.5mm、0.6mm、0.8mm这三种标准模数适用于小型齿轮的设计和制造,如手表、精密机械和精密仪器等。

齿轮模数

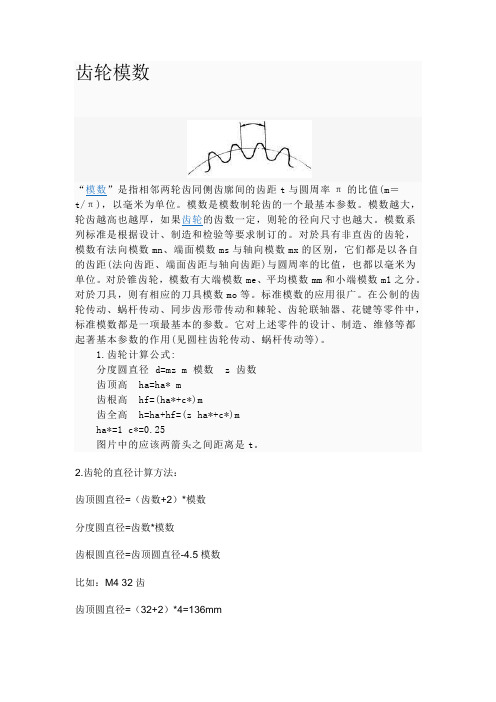

齿轮模数“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

模数是模数制轮齿的一个最基本参数。

模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

模数系列标准是根据设计、制造和检验等要求制订的。

对於具有非直齿的齿轮,模数有法向模数mn、端面模数ms与轴向模数mx的区别,它们都是以各自的齿距(法向齿距、端面齿距与轴向齿距)与圆周率的比值,也都以毫米为单位。

对於锥齿轮,模数有大端模数me、平均模数mm和小端模数m1之分。

对於刀具,则有相应的刀具模数mo等。

标准模数的应用很广。

在公制的齿轮传动、蜗杆传动、同步齿形带传动和棘轮、齿轮联轴器、花键等零件中,标准模数都是一项最基本的参数。

它对上述零件的设计、制造、维修等都起著基本参数的作用(见圆柱齿轮传动、蜗杆传动等)。

1.齿轮计算公式:分度圆直径 d=mz m 模数z 齿数齿顶高ha=ha* m齿根高hf=(ha*+c*)m齿全高h=ha+hf=(z ha*+c*)mha*=1 c*=0.25图片中的应该两箭头之间距离是t。

2.齿轮的直径计算方法:齿顶圆直径=(齿数+2)*模数分度圆直径=齿数*模数齿根圆直径=齿顶圆直径-4.5模数比如:M4 32齿齿顶圆直径=(32+2)*4=136mm分度圆直径=32*4=128mm齿根圆直径=136-4.5*4=118mm7M 12齿就是(12+2)*7=98mm这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数-2)齿轮模数是有国家标准的(GB1357-78)模数标准系列(优先选用)1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、14、16、20、25、32、40、50模数标准系列(可以选用)1.75,2.25,2.75,3.5,4.5,5.5,7,9,14,18,22,28,36,45模数标准系列(尽可能不用)3.25,3.75,6.5,11,30上面数值以外为非标准齿轮,不要采用!。

齿轮模数选取及标准

齿轮模数选取及标准 Document number:NOCG-YUNOO-BUYTT-UU986-1986UT渐开线齿轮有五个基本参数,它们分别是:名称符号意义标准化数值齿数(teeth number)? Z 在齿轮整个圆周上轮齿的总数称为齿数模数(module)m齿距分度圆齿距p与π的比值模数及齿轮的承载能力。

压力角(特指分度圆压力角)(pressure angle)决定渐开线齿形和齿轮啮合性能的重要参数我国规定标准化压力角为20度齿顶高系数齿顶高计算系数:我国规定标准化齿顶高系数为1顶隙系数顶隙(clearance)计算系数我国规定标准化顶隙系数为标准齿轮:模数、压力角、齿顶高系数、顶隙系数为标准值,且分度圆上的齿厚等于齿槽宽的渐开线齿轮。

我国规定的标准模数系列表第一系列1234568 10121620253240 50第二系列78(11)14182228(30)3645注:选用模数时,应优先采用第一系列,其次是第二系列,括号内的模数尽可能不用.系列?(1)渐开线圆柱齿轮模数(GB/T 1357-1987)第一系列? 1 2 3 4 5 6 8 10 12 16 2025 32 40 50第二系列? ()()()7 9 (11)14 18 2228 (30)36 45?(2)锥齿轮模数(GB/T 12368-1990)1 2 3 4 5 6 7 8 9 1011 12 14 16 18 20 22 25 28 30 32 36 40 45 50注: 1.对于渐开线圆柱斜齿轮是指法向模数。

2.优先选用第一系列,括号内的模数尽可能不用。

3.模数代号是m,单位是mm名称含有蜗轮的标准SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KBJB/T 8809-1998 SWL 蜗轮螺杆升降机型式、参数与尺寸 520KBJB/T 高精度蜗轮滚齿机技术条件 206KBJB/T 高精度蜗轮滚齿机精度 261KB名称含有蜗杆的标准SH/T 0094-91 (1998年确认)蜗轮蜗杆油 94KBQC/T 620-1999 A型蜗杆传动式软管夹子 347KBQC/T 619-1999 B型和C型蜗杆传动式软管夹子 83KBGB/T 19935-2005蜗杆传动蜗杆的几何参数-蜗杆装置的铭牌、中心距、用户提供给制造者的参数 121KBSJ 1824-81 小模数蜗轮蜗杆优选结构尺寸 206KBJB/T 蜗杆磨床技术条件 160KBJB/T 蜗杆磨床精度检验 244KBJB/T 9051-1999 平面包络环面蜗杆减速器 922KBJB/T 8373-1996 普通磨具蜗杆砂轮 250KBJB/T 7936-1999 直廓环面蜗杆减速器 731KBJB/T 7935-1999 圆弧圆柱蜗杆减速器 467KBJB/T 7848-1995 立式圆弧圆柱蜗杆减速器 175KBJB/T 7847-1995 立式锥面包铬圆柱蜗杆减速器 203KBJB/T 7008-1993 ZC1型双级蜗杆及齿轮蜗杆减速器 548KBJB/T 6387-1992 轴装式圆弧圆柱蜗杆减速器 679KBJB/T 5559-1991 锥面包络圆柱蜗杆减速器 524KBJB/T 5558-1991 蜗杆减速器加载试验方法 96KBJB/T 53662-1999 圆弧圆柱蜗杆减速器产品质量分等 274KBJB/T 3993-1999 蜗杆砂轮磨齿机精度检验 287KBJB/T 10008-1999 测量蜗杆 267KBHG/T 釜用立式减速机 CW系列圆柱齿轮、圆弧圆柱蜗杆减速机 646KBHG/T 2738-1995 轮胎定型硫化机用平面二次包络环面蜗杆减速机系列与基本参数 182KB。

标准齿轮模数

标准齿轮模数

齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

而齿轮的模数

则是齿轮的重要参数之一,它对齿轮的设计和制造具有重要影响。

本文将介绍标准齿轮模数的概念、作用以及常见的标准齿轮模数规格。

首先,什么是齿轮模数?齿轮模数是指齿轮的模数圆周与齿数之比,通常用符

号 m 表示。

在齿轮设计中,模数是一个非常重要的参数,它直接影响着齿轮的传

动比、齿轮的强度以及齿轮的制造成本。

因此,选择合适的齿轮模数对于齿轮的设计和制造至关重要。

其次,标准齿轮模数有哪些?根据国际标准ISO 53:1998《齿轮标准基本参数》,常见的标准齿轮模数包括,0.25、0.5、0.75、1、1.25、1.5、2、2.5、3、4、5、6、8、10、12、16、20、25、32、40、50 等。

这些标准齿轮模数可以满足不同

传动比和齿轮强度要求,广泛应用于各种机械设备中。

在实际应用中,选择合适的齿轮模数需要考虑多个因素。

首先是传动比要求,

不同的传动比需要选择不同的齿轮模数来实现。

其次是齿轮的强度要求,大传动力和高速度要求的齿轮通常需要选择较大的模数以保证齿轮的强度。

最后是制造成本,较大的模数通常意味着更高的制造成本,因此需要综合考虑传动要求和制造成本来选择合适的齿轮模数。

总之,标准齿轮模数是齿轮设计和制造中的重要参数,选择合适的齿轮模数对

于确保齿轮传动的可靠性和经济性至关重要。

在实际应用中,需要综合考虑传动比要求、齿轮强度要求以及制造成本来选择合适的齿轮模数。

希望本文能够对您有所帮助,谢谢阅读!。

齿轮传动的参数选择

齿轮传动的参数选择(一)齿轮传动设计参数的选择压力角α的选择由机械原理可知,增大压力角α,轮齿的齿厚及节点处的齿廓曲率半径亦皆随之增加,有利于提高齿轮传动的弯曲强度及接触强度。

我国对一般用途的齿轮传动规定的标准压力角为α=20°。

为增强航空用齿轮传动的弯曲强度及接触强度,我国航空齿轮传动标准还规定了α=25°的标准压力角。

但增大压力角并不一定都对传动有利。

对重合度接近2的高速齿轮传动,推荐采用齿顶高系数为1~1.2 ,压力角为16°~18°的齿轮,这样做可增加轮齿的柔性,降低噪声和动载荷。

小齿轮齿数z1的选择若保持齿轮传动的中心距a 不变,增加齿数,除能增大重合度、改善传动的平稳性外,还可减小模数,降低齿高,因而减少金属切削量,节省制造费用。

另外,降低齿高还能减小滑动速度,减少磨损及减小胶合的可能性。

但模数小了,齿厚随之减薄,则要降低轮齿的弯曲强度。

不过在一定的齿数范围内,尤其是当承载能力主要取决于齿面接触强度时,以齿数多一些为好。

闭式齿轮传动一般转速较高,为了提高传动的平稳性,减小冲击振动,以齿数多一些为好。

小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使轮齿不至过小,故小齿轮不宜选用过多的齿数,一般可取z1=17~20。

为使轮齿免于根切,对于α=20°的标准直齿圆柱齿轮,应取z1≥17。

齿宽系数φd的选择由齿轮的强度计算公式可知,轮齿愈宽,承载能力愈高;但增大齿宽又会使齿面上的载荷分布趋不均匀,故齿宽系数应取得适当。

圆柱齿轮齿宽系数的荐用值见下表。

对于标准圆柱齿轮减速器,齿宽系数取为,所以对于外啮合齿轮传动:。

φa的值规定为0.2,0.25,0.30,0.40,0.50,0.60,0.80,1.0,1.2。

运用设计计算公式时,对于标准减速器,可先选定φa后再用上式计算出相应的φd值。

d注: 1)大、小齿轮皆为硬齿面时,φd取偏下限的数值;若皆为软齿面或仅大齿轮为软齿面时,φd取偏上限的数值;2)括号内的数值用于人字齿轮,此时b为人字齿轮的总宽度;3)金属切削机床的齿轮传动,若传递的功率不大时,φd可小到0.2;4)非金属齿轮可取φd≈0.5~1.2。

齿轮的参数、代号、图解、计算方法

齿轮几何要素的名称、代号齿顶圆:通过圆柱齿轮轮齿顶部的圆称为齿顶圆,其直径用 d a 表示。

齿根圆:通过圆柱齿轮齿根部的圆称为齿根圆,直径用 d f 表示。

齿顶高:齿顶圆 d a 与分度圆d 之间的径向距离称为齿顶高,用 h a 来表示。

齿根高:齿根圆 d f 与分度圆 d 之间的径向距离称为齿根高,用 h f 表示。

齿顶高与齿根高之和称为齿高,以h 表示,即齿顶圆与齿根圆之间的径向距离。

以上所述的几何要素均与模数 m 、齿数z 有关。

齿形角:两齿轮圆心连线的节点P处,齿廓曲线的公法线(齿廓的受力方向)与两节圆的内公切线(节点P 处的瞬时运动方向)所夹的锐角,称为分度圆齿形角,以α表示,我国采用的齿形角一般为20°。

传动比:符号i ,传动比i 为主动齿轮的转速n 1(r/min )与从动齿轮的转速n 2(r/min )之比,或从动齿轮的齿数与主动齿轮的齿数之比。

即i= n 1/n 2 = z 2/z 1中心距:符号a ,指两圆柱齿轮轴线之间的最短距离,即:a=(d 1+d 2)/2=m(z 1+z 2)/2齿轮几何参数计算压痕法是在被测齿轮的齿顶涂色后,使其在一张纸上滚动,这张纸上就留下了齿顶滚过的痕迹,根据压痕作出齿顶线的延长线及辅助线,然后用量角器测量出齿向角度,该角即为齿轮齿顶处的螺旋角β,然后再根据齿轮其它几何参数,计算出齿轮分度圆处的螺旋角β。

1) 什么是「模数」?模数表示轮齿的大小。

R模数是分度圆齿距与圆周率(π)之比,单位为毫米(mm)。

除模数外,表示轮齿大小的还有CP(周节:Circular pitch)与DP(径节:Diametral pitch)。

【参考】齿距是相邻两齿上相当点间的分度圆弧长。

2) 什么是「分度圆直径」?分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。

变速器齿轮参数的选择

在汽车变速器的设计工作开始之前

器运用的实际场合来对一些主要参数作出选择

数包括中心距 变速器轴向尺寸 轴的直径 齿轮参数 各 档齿轮的齿数等 但当变速器传递的扭矩 在整车中的安 装位置等外部条件 以及具体传动方案 传动比等设计条 件都已事先确定时 得意义重大 齿轮参数的正确选择将最大限度地改善和弥补一些 由于外部 设计条件限定给变速器设计带来的缺憾和困 难 本文正是基于这一重要性 力求通过对一些主要齿轮 参数的选择原则的介绍 为设计人员提供参考 各档传动齿轮主要参数的选择就显

7 与闭合头 8 连接在一起 ? 闭合头 8 设计成开口 状 ? 连 接

销能穿过闭合头 O 打开快速夹紧机构时抓住开启扳手 ? 开

!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!!

来选择 O 对于常用的高档齿轮 ? 其主要损坏形式是齿面疲 劳剥落 ? 应按保证最大接触强度和抗胶合及耐磨损最有 利的原则选择变位系数 O 为提高接触强度 ? 应使总变位系 数尽可能取大些 ? 这样两齿轮的齿廓渐开线离基圆较远 ? 以增大齿廓曲率半径 ? 减小接触应力 O 对于低档齿轮 ? 由 于小齿轮的齿根强度较低 ? 加之传递载荷较大 ? 有时会出 现小齿轮齿根弯曲断裂的现象 O 为提高小齿轮的弯曲强 度 ? 应根据危险断裂面齿厚相等的条件来选择大 \ 小齿轮 的变位系数 ? 此时小齿轮的变位系数大于零 O 为提高耐磨 性和抗胶合能力 ? 应使所选用的变位系数能降低两啮合

Kc 可取为 4.5!8.0

可取为 2!4 m

斜齿宽 B=KcmD Kc 可取为 6.0!8.5 其接合齿的工作齿宽初选时

采用啮合套或同步器换档

%

齿轮变位系数的选择 采用变位齿轮 除为了避免齿轮产生干涉 根切和配 还因为变速器不同档位的齿轮在弯曲强 因此

齿轮的参数和啮合条件

自动卸螺纹模具设计初级教程BY WELLDESIGN17.Nov,04前言:塑胶产品螺纹分外螺纹和内螺纹两种,精度不高的外螺纹一般用哈夫块成型,而内螺纹则大多需要卸螺纹装置。

今天简单介绍内螺纹脱模方法,重点介绍齿轮的计算和选择。

一、卸螺纹装置分类1、按动作方式分①螺纹型芯转动,推板推动产品脱离;②螺纹型芯转动同时后退,产品自然脱离。

2、按驱动方式分①油缸+齿条②油马达/电机+链条③齿条+锥度齿轮④来福线螺母二、设计步骤图)①“D”——螺纹外径②“P”——螺纹牙距③“L”——螺纹牙长④螺纹规格/方向/头数⑤型腔数量2、确定螺纹型芯转动圈数U=L/P + UsU ……螺纹型芯转动圈数Us……安全系数,为保证完全旋出螺纹所加余量,一般取0.25~13、确定齿轮模数、齿数和传动比模数决定齿轮的齿厚,齿数决定齿轮的外径,传动比决定啮合齿轮的转速。

在此之前有必要讲一下齿轮的参数和啮合条件。

三、齿轮的参数和啮合条件模具的卸螺纹机构中大多应用的是直齿圆柱齿轮,而且一般都是渐开线直齿圆柱齿轮,因此下面就以渐开线直齿圆柱齿轮为研究对象。

1、齿轮传动的基本要求①要求瞬时传动比恒定不变②要求有足够的承载能力和较长的使用寿命2、直齿圆柱齿轮啮合基本定律两齿轮廓不论在何处接触,过接触点所作的两啮合齿轮的公法线,必须与两轮连心线相交于一点“C”,这样才能保证齿轮的瞬时传动比不变。

将所有“C”点连起来就成了2个外切圆,称之为分度圆,分度圆圆心距即齿轮圆心距。

详见下图3、渐开线直齿圆柱齿轮参数分度圆直径------“d”表示分度圆周长--------“S”表示齿轮齿距--------“p”表示齿轮齿厚--------“sk”表示齿轮齿槽宽--------“ek”表示齿轮齿数--------“z”表示齿轮模数--------“m”表示齿轮压力角--------“ɑ”表示齿轮传动比--------“i”表示齿轮中心距--------“l”表示4、计算公式如下:①齿距 = 齿厚 + 齿槽宽即:p = sk + ek②模数的由来因为S = Z x P = π x dd = P / π x Zπ是无理数,为计算方便,将P / π规定为常数,即模数,用m 表示,故有公式如下:d = m ×Z.即:分度圆直径等于模数乘以齿数。