设备预测性维护计划表范例

设备维修及预防性预见性维护指导书(含表格)

设备维修及预防、预见性维护指导书(ISO/TS16949:2016)1.0目的规范公司设备管理的各个过程、识别关键设备,为机器/设备维护提供资源,并建立有效的、有计划的全面预防性维护系统,提高设备的可用性和可靠性,减少非计划停机时间,提升公司的OEE,并通过预防系统来大幅度减少维护成本。

2.0范围适用于所有生产设备。

3.0责任3.1设备工程师负责组织设备的验收、维修、调校及常用备件、易损件和关键零件的识别;3.2设备工程师负责设备操作指导书、设备点检表、设备预防性、预见性维护作业指导书的制定及更新;3.3设备工程师负责设备故障的统计、分析、改善及OEE的计算;3.4机修主管负责关键设备的识别及年度设备预防维护计划的制定;3.5各操作员工负责设备的使用、点检、日常保养及日常管理;3.6机修工负责设备故障维修、设备预防性维护及预见性维护的实施;3.7配件仓库负责备件的申购、管理及发放。

4.0定义4.1点检:按照《设备日点检记录》要求,对设备的某些指定部位通过人的感觉器官和检测仪器进行检查,以便早期发现设备的故障。

4.2预防性维修维护:为消除设备失效和非计划的生产中断而策划的活动,是制造过程设计的输出。

4.3预见性维护:根据过程数据,针对通过预测可能的失效模式来避免维护性问题,以防止生产中断所进行的活动5.0过程5.1设备点检、预防性维护、预见性维护及故障等活动都应充分参考设备供应商提供的文件,参见《设备验收指导书》。

5.2设备操作者的要求5.2.1设备操作者在独立使用设备前,必须先进行设备的结构性能、技术规范、维护知识和安全操作规程的教育和培训,通过实际操作技能的培训后才能上岗,特殊工种必须持操作证上岗。

5.2.2 操作员工必须严格按设备操作指导书去操作,未经允许不得私自对设备作不当的调整;5.2.3 生产过程如出现异常时应立即停机,开灯报修,必要时报告班长或主管;5.2.4设备由操作者进行使用、点检(当日)、日常保养及日常管理,并做好相应的记录。

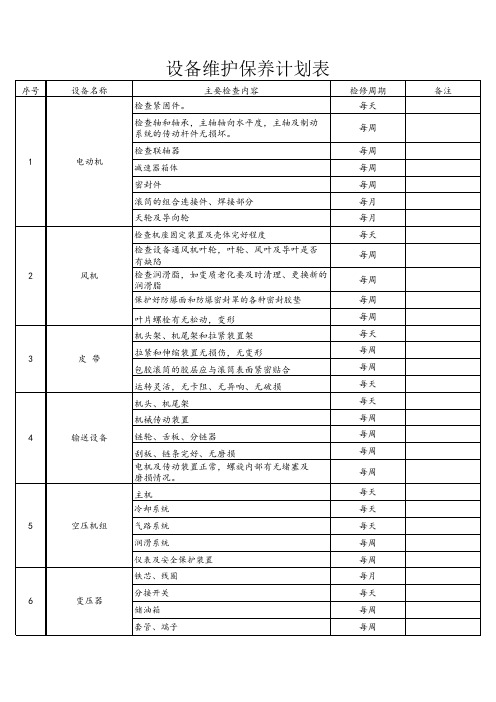

设备维护保养计划

生产设施保养检修计划表QR(6.3)04 NO:1设备名称:冲床

生产设施保养检修计划表QR(6.3)04 NO:2设备名称:电阻焊机

生产设施保养检修计划表QR(6.3)04 NO:3设备名称:氩弧焊机

生产设施保养检修计划表QR(6.3)04 NO:4设备名称:旋铆机

生产设施保养检修计划表QR(6.3)04 NO:5设备名称:压力机

生产设施保养检修计划表QR(6.3)04 NO:6设备名称:磨床

生产设施保养检修计划表QR(6.3)04 NO:7设备名称:车床

生产设施保养检修计划表QR(6.3)04 NO:8设备名称:数控车床

生产设施保养检修计划表QR(6.3)04 NO:9设备名称:光整机

生产设施保养检修计划表QR(6.3)04 NO:10设备名称:激光焊机

生产设施保养检修计划表QR(6.3)04 NO:11设备名称:剪板机

生产设施保养检修计划表QR(6.3)04 NO:12设备名称:空压机

生产设施保养检修计划表QR(6.3)04 NO:13设备名称:钻床

生产设施保养检修计划表QR(6.3)04 NO:14设备名称:单点焊机。

设备年度保养维修计划表

设备年度保养维修计划表1. 背景介绍设备保养和维修是确保设备正常运行和延长设备寿命的关键环节。

年度保养维修计划表是为了规划和安排设备的保养和维修工作,确保设备的可靠性和稳定性。

2. 目标本年度保养维修计划表的目标是确保设备按时保养和维修,减少设备故障和停机时间,提高生产效率和设备利用率。

3. 计划内容3.1 设备清单列出需要进行保养和维修的设备清单,包括设备名称、型号和使用部门。

3.2 保养周期确定每台设备的保养周期,根据设备的特性和使用情况制定保养频率,确保设备的良好运行。

3.3 保养内容规定每次保养需要进行的具体工作内容,包括设备检查、清洁、润滑、更换易损件等。

3.4 维修计划制定设备的维修计划,根据设备的故障和修复历史,预测维修时间和所需材料,确保设备维修的及时性和有效性。

3.5 负责人和时间安排指定每台设备的保养和维修负责人,并安排具体的保养和维修时间,确保保养和维修工作按计划进行。

3.6 预算安排根据设备的保养和维修计划,制定相应的预算安排,包括材料费用、人员费用和外部维修费用等。

4. 实施和监控保养和维修计划的实施和监控是保障计划顺利进行的关键环节。

需要建立相应的监控机制,定期检查保养和维修工作的执行情况,并进行效果评估和改进。

5. 总结设备年度保养维修计划表是为了确保设备的正常运行和延长设备寿命的重要工具。

通过制定和执行计划,可以减少设备故障和停机时间,提高设备利用率和生产效率。

同时,定期的保养和维修还能预防设备故障的发生,降低维修成本。

因此,建议对设备进行年度保养维修计划的制定和落实。

以上是设备年度保养维修计划表的内容,希望对您有所帮助。

设备维修保养计划表

序号 1

2 3 4 5 6

设备名称 电动机

风机 皮带 输送设备 空压机组 变压器

主要检查内容 检查紧固件。 检查轴和轴承,主轴轴向水平度,主轴及制动 系统的传动杆件无损坏。 检查联轴器 减速器箱体 密封件 滚筒的组合连接件、焊接部分 天轮及导向轮 检查机座固定装置及壳体完好程度 检查设备通风机叶轮,叶轮、风叶及导叶是否 有缺陷 检查润滑脂,如变质老化要及时清理、更换新的 润滑脂 保护好防爆面和防爆密封罩的各种密封胶垫

叶片螺栓有无松动,变形 机头架、机尾架和拉紧装置架 拉紧和伸缩装置无损伤,无变形 包胶滚筒的胶层应与滚筒表面紧密贴合 运转灵活,无卡阻、无异响、无破损 机头、机尾架 机械传动装置 链轮、舌板、分链器 刮板、链条完好、无磨损 电机及传动装置正常,螺旋内部有无堵塞及 磨损情况。 主机 冷却系统 气路系统 润滑系统 仪表及安全保护装置 铁芯、线圈 分接开关 储油箱 套管、端子

检查链轮、舌板、分链器

每周

检查刮板、链条完好、无磨损

检查电机及传动装置正常,螺旋内部有无堵塞及磨 损情况。 检查设备及组件的固定装置,减速机、电机正常工 作时无异常声音、振动,无漏油点,无裸露线头。

每周 每周 每天

11

包装设备

轴承、弹簧、橡胶密封圈等附件是否完好无缺损,

减速机、电机、各轴承润滑程度是否完好,缺油时

每周

补加或更新相应的机油。

车间各设备进行全面保养一次。

每年

车间各电、气线路,连接口,焊点等进行全面检查 一次

每月

12

备注

车间各主要阀门管道,各润滑装置等进行全面检修 一次

每周

车间各设备零部件、辅助设备、安全装置设备进行 跟踪检查

设备预防性维护程序(含表格)

设备预防性维护程序(ISO9001:2015)1.目的通过建立全面完整的设备维护管理系统,加强设备有计划的维护及预测性维护,以降低设备故障停机率,使设备在生产时处于完好状态。

2.范围本标准适用于公司范围内各部门,直接使用部门包括:技术开发部、质量管理部、人事行政部、制造部。

3.引用标准和文件设备管理程序4.术语4.1.EM应急维修----Emergency Maintenance设备故障引起的停机维修。

4.2.PD一般维护----Predictive Maintenance点检巡检、预测性维护中发现缺陷安排的维护。

4.3.PM预防性维护---Preventive Maintenance包括周期性维护和预测性维护。

4.4.EV事故报告---Event Report发生设备事故后的调查报告。

4.5.一般设备---该设备发生故障后或停机修理时,对产品的生产、质量和交货期均无直接影响。

4.6.主要设备---该设备发生故障后或停机修理时,对产品的生产有影响,但不影响产品的质量和交货期。

4.7.重要设备---该设备发生故障后或停机修理时,对产品的生产、质量和交货期有直接影响。

4.8.预测性维护---利用检测技术对设备的状态或性能进行监测,掌握特性参数的劣化规律,预测劣化趋势,以实现故障发生前有计划的适当维修措施。

5.责任5.1工程(设备)管理人员负责对全公司设备按重要性进行分类。

5.2工程(设备)管理人员负责对设备的PM、PD和EM工作,并及时向生产部、生产副总、总经理汇报。

负责对PM内容作持续改进。

•对一般设备为减少不必要的过剩修理,考虑到维修的经济性,可实行应急维修。

•对主要设备应实施有计划的维护。

•对重点设备除实施有计划的维护外,还应尽可能实施预测性维护。

5.3.工程(设备)管理人员负责组织相关部门对设备事故进行分析处理。

6.培训和资质涉及设备维护有关的人员必须接受本程序及本公司使用的设备维护系统的培训,做到熟知并运用自如。

设备维修保养计划表

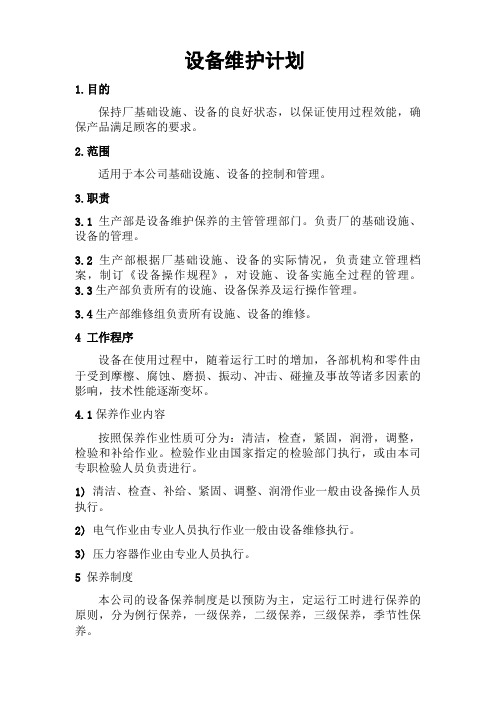

设备维护计划1.目的保持厂基础设施、设备的良好状态,以保证使用过程效能,确保产品满足顾客的要求。

2.范围适用于本公司基础设施、设备的控制和管理。

3.职责3.1生产部是设备维护保养的主管管理部门。

负责厂的基础设施、设备的管理。

3.2生产部根据厂基础设施、设备的实际情况,负责建立管理档案,制订《设备操作规程》,对设施、设备实施全过程的管理。

3.3生产部负责所有的设施、设备保养及运行操作管理。

3.4生产部维修组负责所有设施、设备的维修。

4 工作程序设备在使用过程中,随着运行工时的增加,各部机构和零件由于受到摩檫、腐蚀、磨损、振动、冲击、碰撞及事故等诸多因素的影响,技术性能逐渐变坏。

4.1保养作业内容按照保养作业性质可分为:清洁,检查,紧固,润滑,调整,检验和补给作业。

检验作业由国家指定的检验部门执行,或由本司专职检验人员负责进行。

1)清洁、检查、补给、紧固、调整、润滑作业一般由设备操作人员执行。

2)电气作业由专业人员执行作业一般由设备维修执行。

3)压力容器作业由专业人员执行。

5 保养制度本公司的设备保养制度是以预防为主,定运行工时进行保养的原则,分为例行保养,一级保养,二级保养,三级保养,季节性保养。

设备保养的分级和作业内容是根据实际使用中技术情况的变化;设备的结构;使用的条件;环境条件等确定。

是根据零件磨损规律,老化规律,把程度相近的项目集中起来,在达到正常磨损,老化将被破坏前进行保养,保持设备整洁,发现和消除故障隐患,防止设备早期损坏,达到设备维持正常运行的目的。

5.1设备的例行保养设备的例行保养是各级保养的基础,直接关系到运行安全,能源的消耗,机件的使用寿命。

例行保养作业由设备操作人负责执行,其作业中心内容以清洁、补给、安全、检视为主,坚持开工之前、运行中、收工后的三检制度。

检查操纵机构、运行机件、安全保护装置的可靠性,维护整机和各总成部位的清洁,润滑必须润滑到位,紧固松动件等。

5.1.1设备启动前的工作项目。

设备预见性维护计划

指部件、子系统或系统有可能会未达到或不能实现项

如:设备状态信息、过程能力指数CPK、 目/功能栏中所描述得预期功能得情况;(产品或过程失效得 平均故障间隔MTBF(设备部件或备件) 表现形式。)

一般得失效模式(包含不限于):裂纹、变形、松弛、泄漏、

粘结等);

一般得实效结果:噪音、操作费力、刹车不灵、漏气等;

预见性维护:

基于过程数据,通过预测可能得失效模式以避免维护性问题得活动。(来源

于TS16949之3、1、7)

维护性问题:

预防和预测维护目得都就是为不要在设备出现故障后才开始采 取补救措施,避免因为设备故障及维护带来得产品质量问题和停工时 间问题;

四、2010年体系审核一般不符合项及审核组指导意见

①不符合项审核过程叙述: 2010年8月4日TS审核老师检查关键设备管理,要求出具《关键设备备件清

大家有疑问的,可以询问和交流

可以互相讨论下,但要小声点

要点:

针对本次一般不符合项,乘用车制造事业部李(勃)部长也明确要 求:“试点开展符合TS标准要求得关键设备预见性维护工作。”,所以 本次得主要措施为:“选择故障次数或停台时间排列TOP3得关键设备, 收集关键备件得失效数据,制定相关得预见性维护计划。 ”

得时间间隔就是多少、问题原因就是什么等等,计算MTBF值(单位小时),在下一 个MTBF值快到期时,提前对其进行更换、检查或检修,进行了这些工作后重新 计算MTBF值。

(上述“例如”内容就是本次TS审核老师得指导意见,也就是本次推进预见性 维护工作得指导意见。)

五、设备预见性维护推进计划及注意事项

乘用车厂/中心维修单位结合《关键设备清单》和本部门上半年得 设备故障记录统计出故障时间或故障次数排列TOP3关键设备。

设备维护保养计划

设备维护保养计划⏹维修计划⏹什么是维修计划?⏹维修种类⏹设备,设施预防性维修⏹公共区域预防性维修⏹客房区域预防性维修⏹What is Planned Maintenance⏹PLANNED 计划⏹Activity for which a pre-determined job procedure has beendocumented.⏹All labor, materials, tools, and equipment required to carryout the task have been estimated.⏹Their availability assured before commencement of the task.⏹MAINTENANCE 维修⏹is to KEEP in its existing state⏹to PRESERVE⏹CONTINUE in good operating condition⏹PROTECT current condition⏹Maintenance Types1. Reactive maintenance (Break down maintenance)2. Preventative maintenance (Elective maintenance)预防性维修•Periodic maintenance 定期维修•Predictive maintenance (PdM) 预测性维修3. Corrective maintenance 改进性维修4. Maintenance Prevention 维修预防5. Total Productive Maintenance (TPM) 大修⏹ 1. Reactive maintenance⏹It means waiting till equipment fails and repairing it.⏹Such a thing could be used when the equipment failure does not significantlyaffect the operation or service standards.⏹Could generate significant loss in revenue and higher repair cost.⏹Most importantly would negatively impact customer satisfaction.Not Recommended⏹ 2. Preventive maintenance⏹Is a maintenance program designed to⏹retain the healthy condition of equipment and extendequipment life⏹prevent deterioration⏹prevent failure and improve reliability⏹Improve equipment availability⏹Is achieved through either inspection of equipment conditionor diagnosis of equipment condition, to measure deterioration.⏹It is further divided into⏹Periodic maintenance⏹Predictive maintenance.⏹Just like human life is extended by preventive medicine, theequipment service life can be prolonged by doing preventivemaintenance.⏹2a. Periodic maintenance⏹Periodic maintenance consists of periodically inspecting, servicing andcleaning equipment and replacing parts to prevent sudden failure and process problems.⏹This method is also called Time based maintenance - TBM⏹预测性维修⏹Is techniques that help determine the condition of in-serviceequipment in order to predict when maintenance should beperformed⏹Compared to periodic maintenance, predictive maintenance iscondition based maintenance⏹Enables to determine the remaining service life based on diagnosisand analysis.⏹Allows the use of parts to the limit of their service life resulting incost savings.⏹This approach offers cost savings over Periodic (time-based)maintenance because tasks are performed only when needed.⏹ 3. Corrective maintenance⏹ 4. Maintenance prevention⏹生命安全檢查清單⏹保障客人和員工的安全。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

日期:

设备编号

设备名称

型号规格

部门

序号

保养要求与内容

方法与工具

周期或频次

每周一次

每月一次

每三个月一次

每半年一次

每年一次123来自456

7

8

9

10

11

12

13

14

15

16

编制:审核:批准:

日期:

设备编号

设备名称

型号规格

部门

迪斯研配油压机

HD-1000-450-240

模具中心

序号

保养要求与内容

方法与工具

○

9

检查及锁紧安全开关

目检,手检,扳手

○

10

检查及清理上升装置

目检,抹布

○

11

检查锁紧法兰及管路接头

目检,手检,扳手

○

12

清理联轴器并补充润滑油

目检,润滑油

○

13

清理或更换滤网

目检,水

○

14

更换液压油

液压油

○

15

检查、清理及锁紧电线绝缘层

目检,刷子

○

16

检查、清理及锁紧段子

手检,螺丝刀

○

编制:审核:批准:

周期或频次

每周一次

每月一次

每三个月一次

每半年一次

每年一次

1

补充导轨润滑油

目检,润滑油

○

2

检查冲减缓冲器及调整装置

目检,手检

○

3

检查滑块防落装置

目检,手检

○

4

检查及清理润滑接头

目检,水

○

5

检查及清理法兰及管路接头

目检,水

○

6

检查压力表

目检

○

7

检查及调整导轨间隙

目检,手检

○

8

检查及锁紧滑块连接环

目检,手检,扳手