Ansys钢平台-多载荷步动力分析练习

ansys中载荷步、载荷子步、时间步的关系[必读]

![ansys中载荷步、载荷子步、时间步的关系[必读]](https://img.taocdn.com/s3/m/5acd7b184b7302768e9951e79b89680203d86b1e.png)

实际工况=载荷步(时间步)+载荷步(时间步)+......载荷步=载荷子步(时间增量)+载荷子步(时间增量)+......实体加载和有限元模型加载的区别:实体加载是不能利用叠加,所以实体加载要手工叠加。

对实体是覆盖,有限元模型加载是可以设置的。

有限元加载可以利用fcum 进行叠加。

比如,第一个荷载步,对关键点1施加10kn,第二荷载步也对关键点1施加10kn,则这两个荷载步结果是完全一致的。

第一个荷载步,对节点1施加10kn,第二荷载步也对节点1施加10kn,而且用命令fcum,add则第二荷载步是20kn的结果。

加载与载荷步、子步及平衡迭代次数的说明加载与载荷步、子步及平衡迭代次数的说明:一、加载方式的区别实体加载和有限元模型加载的区别:实体加载是不能利用叠加,所以实体加载要手工叠加。

对实体是覆盖,有限元模型加载是可以设置的。

有限元加载可以利用fcum 进行叠加。

比如,第一个荷载步,对关键点1施加10kn,第二荷载步也对关键点1施加10kn,则这两个荷载步结果是完全一致的。

第一个荷载步,对节点1施加10kn,第二荷载步也对节点1施加10kn,而且用命令fcum,add则第二荷载步是20kn的结果。

实体加载方法的优点:a、几何模型加载独立于有限元网格,重新划分网格或局部网格修改不影响载荷;b、加载的操作更加容易,尤其是在图形中直接拾取时;无论采取何种加载方式,ANSYS求解前都将载荷转化到有限元模型,因此加载到实体的载荷将自动转化到其所属的节点或单元上;二、载荷步及子步这些概念主要用于非线性分析或载荷随时间变化的问题。

根据问题的特点,可以将加载过程分为几个阶段进行,每一个阶段则作为一个载荷步。

比如做弹塑性分析时,可以通过试算初步估计开始屈服时的载荷,作为第一步,后续载荷作为第二步,等。

为了保证计算过程的收敛和结果精度(特别是在非线性分析时),往往把一个载荷步又划分为若干子步,每个子步施加的载荷为该子步步长和整个载荷步长之比乘以该载荷步的载荷增量值。

ANSYS中多载荷步求解的三种方法

ANSYS中多载荷步求解的三种⽅法⼀.载荷步的含义⼀个载荷步是指边界条件和载荷选项的⼀次设置,⽤户可对此进⾏⼀次或多次求解。

⼀个分析过程可以包括:1.单⼀载荷步(常常这是⾜够的)2.多重载荷步有三种⽅法可以⽤来定义并求解多载荷步1.多次求解⽅法2.载荷步⽂件⽅法3.向量参数⽅法⼆.多次求解⽅法介绍多次求解⽅法是三种⽅法中最易理解的⽅法缺点:⽤户必须等到每⼀次求解完成后才能定义下⼀次载荷步(除⾮使⽤批处理⽅法)注意:只有在不离开求解过程时,此⽅法才有效。

否则,必须指⽰程序进⾏重启动为了使⽤多次求解⽅法:1.定义第⼀个载荷步并存盘2.进⾏求解3.不要退出求解器,按需要为第⼆次求解改变载荷步并存盘4.进⾏求解5.不要退出求解器,继续进⾏步骤3和步骤4直到所有的载荷步完成6.进⾏后处理三.载荷步⽂件⽅法介绍当⽤户想离开计算机时,使⽤此⽅法求解多重载荷步是很⽅便的程序将每个载荷步写到⼀个载荷步⽂件,此⽂件名为jobname.sxx(sxx 为载荷步号),然后使⽤⼀条命令,读进每个载荷步⽂件并开始求解为了使⽤载荷步⽂件⽅法:1.定义第⼀个载荷步2.将边界条件写进⽂件Main Menu: Solution >-Load Step Opts- Write LS File (jobname.sxx)…3.为了进⾏第⼆次求解按需要改变载荷条件4.将边界条件写到第⼆个⽂件5.利⽤载荷步⽂件进⾏求解Main Menu: Solution > -Solve- From LS Files (jobname.sxx)…四.向量参数⽅法介绍主要⽤于瞬态和⾮线性稳-静态分析。

使⽤向量参数和循环语句来定义⼀个载荷随时间变化的表*DO,FYVAL,1,10,1 *DIM,LOADVALS,,5F,1,FY,FYVAL LOADVALS(1)=1,2,3,5,7SOLVE *DO,II,1,5,1*ENDDO F,1,FY,LOADVALS(II)SOLVE*ENDDO五.使⽤重启动⽣成多重载荷步使⽤重启动可能不可靠,因此推荐使⽤多次求解⽅法来求解⼀个载荷步。

ANSYS刚柔混合多体动力学分析技术

• “Sync Views”

• 窗口同步

Joint Features—Reference Coordinate Systems

• 参考坐标系:

• 自动位于joint分支下. • 可以手动更改

Joint Features—Stops

• Stops或者 Lock设置运动副的运动极限或条件. • 当达到相对运动,Stops限制条件会有冲击发生,

Lock则是锁定在固定

• SECSTOP • SECLOCK

Joint Features—DOF Checker (Background)

• 存在过约束问题,也可以计算,但是结果变得不准确. • Question : 模型对称,为什么支反力不对称?

Revolute joint

FX=0 N MY=0 N-m

• 多体动力学和其他模块的连接

Step1 :导入几何

Step2 :定义运动副和接触

使用多窗口工具

自由度检查和过约束分析

Step3 :加载载荷和边界,进行分析设置

载荷可通过直接拖动运动副形式实现

• 载荷步数目

• 初始、最小、 最大时间步

• 输出控制

Step4 :后处理

指定时间点输出

大纲

• 多体动力学分析组成 • 多体动力学分析流程

Random Vibration

A. 多体动力学简介

Ansys中有两种多体动力学分析:

多刚体系统运动分析

• 只包含刚性体 • 求解快 • 由于接触或者运动副产生运动 • 主要求解各个零部件的位移、速度、加速度和反作用力/力矩等历程曲线。 • 支持大变形大旋转效应 • 通过“Rigid Dynamics” 分析ine Connections

ANSYS动力学分析指南

ANSYS 动力学分析指南目 录第1章 模态分析 (1)§1.1 模态分析的定义及其应用 (1)§1.2 模态分析中用到的命令 (1)§1.3 模态提取方法 (1)§1.3.1 分块Lanczos法 (2)§1.3.2 子空间法 (3)§1.3.3 PowerDynamics法 (3)§1.3.4 缩减法 (3)§1.3.5 非对称法 (3)§1.3.6 阻尼法 (4)§1.3.7 QR阻尼法 (4)§1.4 矩阵缩减技术和主自由度选择准则 (5)§1.4.1矩阵缩减 技术 (5)§1.4.2人工选择主自由度的准则 (5)§1.4.3程序选择主自由度的要点 (7)§1.5 模态分析过程 (7)§1.6 建模 (7)§1.7 加载及求解 (8)§1.7.1 进入ANSYS求解器 (8)§1.7.2 指定分析类型和分析选项 (8)§1.7.3 定义主自由度 (10)§1.7.4 在模型上加载荷 (11)§1.7.5 指定载荷步选项 (12)§1.7.6 参与系数表输出 (12)§1.7.7 求解 (13)§1.7.8 退出求解器 (14)§1.8 扩展模态 (14)§1.8.1 注意要点 (14)§1.8.2 扩展模态 (14)§1.9观察结果 (16)§1.9.1 注意要点 (16)§1.9.2 观察结果数据的过程 (16)§1.9.3 选项:列表显示所有频率 (17)§1.9.4 选项:图形显示变形 (17)§1.9.5 选项:列表显示主自由度 (17)§1.9.6 选项:线单元结果 (17)§1.9.7 选项:等值图显示结果项 (18)§1.9.9 选项:列表显示结果项 (18)§1.9.10 其它功能 (18)§1.10 有预应力模态分析 (18)§1.11 大变形预应力模态分析 (19)§1.12 循环对称结构的模态分析 (20)§1.12.1 基本扇区 (20)§1.12.2 节径 (20)§1.12.3 标准(无应力)循环对称结构模态分析 过程 (21)§1.12.4 有预应力循环对称结构模态分析 (24)§1. 13 模态分析实例 (25)§1.13.1飞机机翼模态分析实例 (25)§1.13.2 循环对称结构模态分析实例-简化齿轮的模态分析 (31)§1.13.3 其它模态分析实例的出处 (38)第2章 谐响应分析 (40)§2.1谐响应分析 的定义与应用 (40)§2.2谐响应分析中用到的命令 (40)§2.3三种求解方法 (40)§2.3.1完全法 (41)§2.3.2缩减法 (41)§2.3.3模态叠加法 (41)§2.3.4三种方法共同的局限性 (42)§2.4完全法谐响应分析 (42)§2.4.1完全法谐响应分析过程 (42)§2.4.2建模 (42)§2.4.3加载并求解 (42)§2.4.4观察结果 (49)§2.5缩减法谐响应分析 (51)§2.5.1加载并求得缩减解 (52)§2.5.2观察缩减法求解的结果 (53)§2.5.3扩展解(扩展过程) (53)§2.5.4观察已扩展解的结果 (55)§2.5.5典型的缩减法谐响应分析命令流 (56)§2.6模态叠加法谐响应分析 (57)§2.6.1获取模态分析解 (57)§2.6.2获取模态叠加法谐响应解 (58)§2.6.3扩展模态叠加解 (59)§2.6.4观察结果 (59)§2.6.5典型的模态叠加法谐响应分析命令流 (59)§2.7有预应力的完全法谐响应分析 (61)§2.7.1 有预应力的完全法谐响应分析 (61)§2.7.2有预应力的缩减法谐响应分析 (61)§2.7.3有预应力的模态叠加法谐响应分析 (61)§2.8谐响应分析实例 (61)§2.8.1“工作台-电动机”系统谐响应分析 (62)§2.8.2有预应力的吉他弦的谐响应 (66)§2.8.3其它谐响应分析实例的出处 (73)第3章 瞬态动力学分析 (74)§3.1 瞬态动力学分析的定义 (74)§3.2 学习瞬态动力学的预备工作 (74)§3.3 三种求解方法 (74)§3.3.1 完全法 (75)§3.3.2 模态叠加法 (75)§3.3.3 缩减法 (75)§3.4 完全法瞬态动力学分析 (76)§3.4.1 建造模 型 (76)§3.4.2 建立初始条件 (77)§3.4.3 设置求解控制 (79)§3.4.4 设置其他求解选项 (82)§3.4.5 施加载荷 (84)§3.4.6 存储当前载荷步的载荷配置 (84)§3.4.7 针对每个载荷步重复§3.4.3-6 (85)§3.4.8 存储数据库备份文件 (85)§3.4.9 开始瞬态求解 (85)§3.4.10 退出求解器 (86)§3.4.11 观察结果 (86)§3.4.12 完全法瞬态分析的典型命令流 (87)§3.5 模态叠加法瞬态动力分析 (89)§3.5.1 建造模型 (89)§3.5.2 获取模态解 (89)§3.5.3 获取模态叠加法瞬态分析解 (90)§3.5.4 扩展模态叠加解 (93)§3.5.5 观察结果 (94)§3.5.6 模态叠加法瞬态分析的典型命令流 (94)§3.6 缩减法瞬态动力学分析 过程 (95)§3.6.1 获取缩减解 (96)§3.6.2 观察缩减法求解的结果 (100)§3.6.3 扩展解(扩展处理) (100)§3.6.4 观察已扩展解的结果 (102)§3.7 有预应力瞬态动力学分析 (103)§3.7.1 有预应力的完全法瞬态动力学分析 (103)§3.7.2 有预应力的模态叠加法瞬态动力学分析 (103)§3.7.3 有预应力的缩减法瞬态动力学分析 (103)§3.8 瞬态分析的关键技术细节 (104)§3.8.1 积分时间步长选取准则 (104)§3.8.2 自动时间步长 (106)§3.8.3 阻尼 (106)§3.9 瞬态动力学分析实例 (109)§3.9.1 瞬态完全法分析板-梁结构实例 (109)§3.9.2 瞬态缩减法分析简支梁-质量系统实例 (114)§3.9.3 瞬态模态叠加法分析板-梁结构实例 (119)§3.9.4 其它的分析实例的出处 (124)第4章 谱分析 (125)§4.1 谱分析的定义 (125)§4.2 什么是谱 (125)§4.2.1 响应谱分析 (125)§4.2.2 动力设计分析方法 (126)§4.2.3 功率谱密度 (126)§4.2.4 确定性分析与概率分析 (126)§4.3 谱分析使用的命令 (126)§4.4 单点响应谱(SPRS)分析步骤 (126)§4.4.1 建造模型 (127)§4.4.2 获得模态解 (127)§4.4.3 获得谱解 (127)§4.4.4 扩展模态 (129)§4.4.5 合并模态 (130)§4.4.6 观察结果 (132)§4.4.7 典型的单点响应谱分析命令流 (133)§4.5 随机振动(PSD)分析步骤 (134)§4.5.1 扩展模态 (135)§4.5.2 获得谱解 (135)§4.5.3 合并模态 (138)§4.5.4 观察结果 (139)§4.5.5 典型的PSD分析命令流 (141)§4.6 随机振动分析结果应用 (143)§4.6.1 随机振动结果与失效计算 (143)§4.6.2 随机疲劳失效 (144)§4.7 DDAM(动力设计分析方法)谱分析 (146)§4.8 多点响应谱(MPRS)分析 (146)§4.9 谱分析的实例(GUI命令流和批处理) (147)§4.9.1 单点响应谱分析的算例 (147)§4.9.2 多点响应谱分析的算例 (153)§4.9.3 随机振动和随机疲劳分析算例 (156)§4.9.4 谱分析的其他例题 (165)第1章 模态分析§1.1 模态分析的定义及其应用模态分析用于确定设计结构或机器部件的振动特性(固有频率和振型),即结构的固有频率和振型,它们是 承受动态载荷结构设计中的重要参数。

ANSYS接触实例分析参考

1.实例描述一个钢销插在一个钢块中的光滑销孔中。

已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是 4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。

钢块与钢销的弹性模量均为36e6,泊松比为0.3.由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。

现在要对该问题进行两个载荷步的仿真。

(1)要得到过盈配合的应力。

(2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。

2.问题分析由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。

进行该分析,需要两个载荷步:第一个载荷步,过盈配合。

求解没有附加位移约束的问题,钢销由于它的几何尺寸被销孔所约束,由于有过盈配合,因而产生了应力。

第二个载荷步,拔出分析。

往外拉动钢销 1.7 units,对于耦合节点上使用位移条件。

打开自动时间步长以保证求解收敛。

在后处理中每10个载荷子步读一个结果。

本篇先谈第一个载荷步的计算。

下篇再谈第二个载荷步的计算。

3.读入几何体首先打开ANSYS APDL然后读入已经做好的几何体。

从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框找到ANSYS自带的文件(每个ansys都自带的)\Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp【OK】后,四分之一几何模型被导入。

4.定义单元类型只定义实体单元的类型SOLID185。

至于接触单元,将在下面使用接触向导来定义。

5.定义材料属性只有线弹性材料属性:弹性模量36E6和泊松比0.36.划分网格打开MESH TOOL,先设定关键地方的网格划分份数然后在MESH TOOL中设定对两个体均进行扫略划分,在volumeSweeping中选择pick all,按下【Sweep】按钮,在主窗口中选择两个体,进行网格划分。

Ansys多载荷步分析流程

ANSYS多载荷步分析流程中国机械CAD论坛 dengguide1. 流程概述1.1 线弹性计算按照ANSYS帮助文件中的叙述,ANSYS中有3种方法可以用于定义和求解多载荷部问题:(1)多次求解法,每一个载荷步运行一次求解;(2)载荷步文件法,通过LSWRITE命令将每一个载荷步输出为载荷步文件,然后通过LSSOLVE命令一次求解所有的载荷步;(3)矩阵参数法,通过矩阵参数建立载荷-时间列表,然后再加载求解。

按照以上方法进行线弹性结构分析时,每一个载荷步的求解结果都是独立的,前后载荷步的求解结果之间没有相互关系,后一载荷步的求解结果并不是在前一个载荷步计算结果的基础之上叠加的。

例如,2个载荷步都定义150 MPa内压并不会在容器上产生300 MPa内压的累积效果。

换一个角度理解,对于线弹性结构分析也没有必要将300 MPa内压拆分为2个载荷步计算,直接定义1个300MPa的载荷步并在求解设置中定义和输出2个载荷子步,可以分别得到150MPa和300MPa内压对应的结构响应。

1.2 弹塑性计算当结构有塑性变形产生时,由于结构弹塑性响应与载荷历程相关,同一载荷值可能对应不同的位移和应变值,在进行多载荷步求解时必须考虑响应的前后累积效应。

例如,对厚壁容器进行自增强弹塑性分析必须考虑应变强化效应的影响。

ANSYS中有3中方法可以实现弹塑性连续分析。

第1、2种方法就是载荷步文件法和矩阵参数法,具体设置同线弹性计算时相同,一旦有塑性变形产生程序会自动累积多次加载效应。

第3种方法是重启动法,在第1个载荷步计算结果的基础上,重新定义载荷并运行重启动计算。

在与线弹性求解不同的是,多次求解法不能直接用于弹塑性多载荷步计算。

下面我们将通过一个具体的算例来具体说明结构的多载荷步弹塑性分析。

2. 算例验证一根均匀圆棒两端受到均匀的轴向拉应力P,圆棒半径为5 mm、长度为10 mm,材料为如图1所示的双线性等向强化材料,弹性模量E=200 GPa,泊松比μ=0,屈服强度sσ=200 E=100 GPa,计算圆棒上的轴向应变ε。

ANSYS WORKBENCH多载荷步的例子-APDL

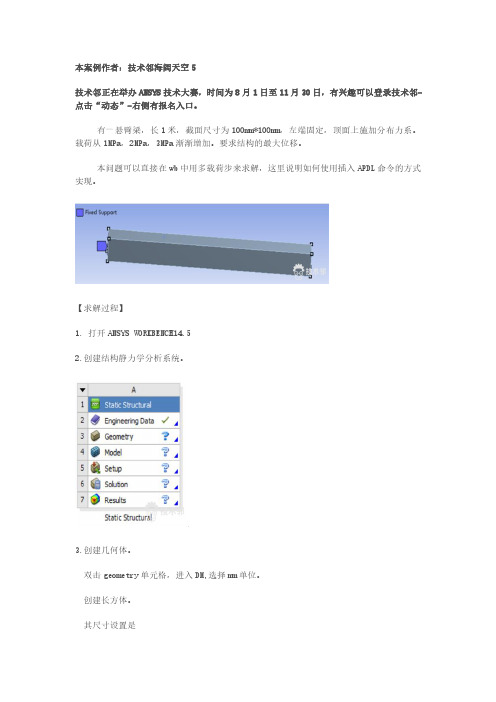

本案例作者:技术邻海阔天空5技术邻正在举办ANSYS技术大赛,时间为8月1日至11月30日,有兴趣可以登录技术邻-点击“动态”-右侧有报名入口。

有一悬臂梁,长1米,截面尺寸为100mm*100mm,左端固定,顶面上施加分布力系。

载荷从1MPa,2MPa,3MPa渐渐增加。

要求结构的最大位移。

本问题可以直接在wb中用多载荷步来求解,这里说明如何使用插入APDL命令的方式实现。

【求解过程】1.打开ANSYS WORKBENCH14.52.创建结构静力学分析系统。

3.创建几何体。

双击geometry单元格,进入DM,选择mm单位。

创建长方体。

其尺寸设置是退出DM.4.划分网格。

双击MODEL,进入到MECHANICAL中,按照默认方式划分网格。

5.固定左端面。

6.添加APDL命令以分步加载。

下面使用APDL命令进行分步加载。

由于该命令最后要传递到经典界面中计算,而经典界面没有单位。

为保持统一性,都用毫米单位。

(1)设置单位(2)创建命名集。

由于在命令中要引用顶面这个面,为了能够正确引用,先需要给它一个名称,这需要使用命名集来完成。

选择上述顶面,创建命名集。

在弹出的对话框中设置名字:topface则树形大纲中出现了该命名集。

有了命名集,在后面就可以使用该名字了。

(3)插入APDL命令。

在数形大纲中先选择A5,再从工具栏中选择命令按钮则图形窗口变成了一个文本编辑器,此处可以输入命令。

该文本窗口内说了很多话,主要内容包含两点:第一,这些命令会在SOLVE命令刚执行前执行。

第二,注意这里用的单位是mm.现在我们向该文本窗口输入下列命令。

这段ADPL命令流的含义是:首先退出前面的某个处理器(finish)然后进入到求解器中(/solve),在1,2,3,个时间步,依次在顶面上施加1,2,3mpa的载荷(sf),并将该载荷步写入到载荷步文件中(lswrite),然后先后求解这三个载荷步(lssolve)。

最后退出求解器(finish)在上述命令流中,对于顶面加载时,用到了前面定义的命名集的名字。

Ansys钢平台-多载荷步动力分析练习

一个瞬态分析练习练习目的:多载荷步分析瞬态动力过程瞬态(FULL)完全法分析板-梁结构实例如图所示板-梁结构,板件上表面施加随时间变化的均布压力,计算在下列已知条件下结构的瞬态响应情况。

全部采用A3钢材料,特性:杨氏模量=2e112/m N 泊松比=0.3 密度=7.8e33/m Kg板壳: 厚度=0.02m四条腿(梁)的几何特性:截面面积=2e-42m 惯性矩=2e-84m 宽度=0.01m 高度=0.02m 压力载荷与时间的 关系曲线见下图所示。

图 质量梁-板结构及载荷示意图0 1 2 4 6 时间(s )图 板上压力-时间关系分析过程第1步:设置分析标题1. 选取菜单途径Utility Menu>File>Change Title 。

2. 输入“ The Transient Analysis of the structure ”,然后单击OK 。

第2步:定义分析参数1. 选取菜单途径Utility Menu>Paramenters>Scalar Parameters ,弹出Scalar Parameters 窗口,在Selection 输入行输入:width=1,单击Accept 。

2. 依次在Selection 输入行输入:length=2、high=-1和mass_hig=0.1,每次单击Accept 。

3. 单击Close ,关闭Scalar Parameters 窗口。

第3步:定义单元类型(省略)第4步:定义单元实常数(省略)第5步:定义材料特性(省略)第6步:建立有限元分析模型(有限元网格模型,省略)第7步:瞬态动力分析1.选择分析类型为Transient。

2.定义阻尼,Main Menu>Solution>-Load Step Opts-Time/Frequenc> Damping,弹出Damping Specifications窗口。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一个瞬态分析练习练习目的:多载荷步分析瞬态动力过程瞬态(FULL)完全法分析板-梁结构实例如图所示板-梁结构,板件上表面施加随时间变化的均布压力,计算在下列已知条件下结构的瞬态响应情况。

全部采用A3钢材料,特性:杨氏模量=2e112N泊松比=0.3 密度=7.8e33/mKg/m 板壳:厚度=0.02m四条腿(梁)的几何特性:截面面积=2e-42m宽度=0.01m高度=0.02mm惯性矩=2e-84压力载荷与时间的关系曲线见下图所示。

图质量梁-板结构及载荷示意图50000 1 2 4 6 时间(s)图板上压力-时间关系分析过程第1步:设置分析标题1.选取菜单途径Utility Menu>File>Change Title。

2.输入“The Transient Analysis of the structure”,然后单击OK。

第2步:定义分析参数1.选取菜单途径Utility Menu>Paramenters>Scalar Parameters,弹出Scalar Parameters窗口,在Selection输入行输入:width=1,单击Accept。

2.依次在Selection输入行输入:length=2、high=-1和mass_hig=0.1,每次单击Accept。

3.单击Close,关闭Scalar Parameters窗口。

第3步:定义单元类型(省略)第4步:定义单元实常数(省略)第5步:定义材料特性(省略)第6步:建立有限元分析模型(有限元网格模型,省略)第7步:瞬态动力分析1.选择分析类型为Transient。

2.定义阻尼,Main Menu>Solution>-Load Step Opts-Time/Frequenc> Damping,弹出Damping Specifications窗口。

在Mass matrix multiplier处输入5。

单击OK。

3.约束接地节点“All DOF”(单击一次使其高亮度显示,确保其它选项未被高亮度显示)。

4.选取菜单途径Main Menu>Solution>-Load Step Opts-Output Ctrls>DB/Results File,弹出Controls for Database and Results File Writing窗口。

5.在Item to be controlled滚动窗中选择All items。

单击OK。

6.选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Time –TimeStep,弹出Time – Time Step Options窗口。

7.在Time at end of load step处输入1;在Time step size处输入0.2;在Stepped or rampedb.c处单击ramped;单击Automatic time stepping为on;在Minimum time step size处输入0.05;在Maximum time step size处输入0.5。

单击OK。

8.施加第一载荷步的荷载值:Apply PRES on Areas对话框。

在pressure value处输入10000。

写载荷步文件:选取菜单途径Main menu>Solution>Write LS File,弹出Write Load Step File 对话框。

在Load step file number n处输入1,单击OK。

9.施加第2载荷步的荷载值:选取菜单途径Main Menu>Solution>-Load StepOpts-Time/Frequenc> Time – Time Step,弹出Time – Time Step Options窗口。

10.在Time at end of load step处输入2。

单击单击OK。

11.选取菜单途径Main Menu>Solution>-Loads-Apply>-Structure-Pressure>On Areas。

弹出Apply PRES on Areas拾取窗口。

12.单击Pick All,弹出Apply PRES on Areas对话框。

13.在pressure value处输入0。

单击OK14.选取菜单途径Main menu>Solution>Write LS File,弹出Write Load Step File 对话框。

15.在Load step file number n处输入2,单击OK。

16.选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Time –TimeStep,弹出Time – Time Step Options窗口。

17.在Time at end of load step处输入4;在Stepped or ramped b.c处单击Stepped。

单击OK。

18.选取菜单途径Main Menu>Solution>-Loads-Apply>-Structure-Pressure>On Areas。

弹出Apply PRES on Areas拾取窗口。

19.单击Pick All,弹出Apply PRES on Areas对话框。

20.在pressure value处输入5000。

单击OK21.选取菜单途径Main menu>Solution>Write LS File,弹出Write Load Step File 对话框。

22.在Load step file number n处输入3,单击OK。

23.选取菜单途径Main Menu>Solution>-Load Step Opts-Time/Frequenc> Time –TimeStep,弹出Time – Time Step Options窗口。

24.在Time at end of load step处输入6。

单击单击OK。

25.选取菜单途径Main Menu>Solution>-Loads-Apply>-Structure-Pressure>On Areas。

弹出Apply PRES on Areas拾取窗口。

26.单击Pick All,弹出Apply PRES on Areas对话框。

27.在pressure value处输入0。

单击OK28.选取菜单途径Main menu>Solution>Write LS File,弹出Write Load Step File 对话框。

29.在Load step file number n处输入4,单击OK。

30.选取菜单途径Main Menu>Solution>-Solve-From LS File,弹出Slove Load Step Files对话框。

31.在Starting LS file number处输入1;在Ending LS file number处输入4。

单击OK。

32.当求解完成时会出现一个“Solution is done”的提示对话框。

单击close。

第8步:POST26观察结果(节点146的位移时间历程结果)1.选取菜单途径Main Menu>TimeHist Postpro>Define V ariables。

Defined Time-HistoryV ariables对话框将出现。

2.单击Add,弹出Add Time-History V ariable对话框。

接受缺省选项Nodal DOF Result,单击OK,弹出Define Nodal Data拾取对话框。

3.在图形窗口中点取节点146。

单击OK,弹出Define Nodal Data对话框。

4.在user-specified label处输入UZ146;在右边的滚动框中的“Translation UZ”上单击一次使其高亮度显示。

单击OK。

5.选取菜单途径Utility Menu>PlotCtrls>Style>Graph,弹出Graph Controls对话框。

6.在type of grid滚动框中选中“X and Y lines”,单击OK。

7.选取菜单途径Main Menu>TimeHist PostPro>Graph V ariables,弹出GraphTime-History V ariables对话框。

、在1st V ariable to graph处输入2。

单击OK,图形窗口中将出现一个曲线图,见图8。

图8 节点146的UZ位移结果第9步:退出ANSYS1.在ANSYS Toobar中单击Quit。

2.选择要保存的选项然后单击OK。