江南大学油脂精炼课件资料

合集下载

油脂的精炼及深加工61页PPT

油脂的精炼及深加工

16、自己选择的路、跪着也要把它走 完。 17、一般情况下)不想三年以后的事, 只想现 在的事 。现在 有成就 ,以后 才能更 辉煌。

18、敢于向黑暗宣战的人,心里必须 充满光 明。 19、学习的关键--重复。

20、懦弱的人只会足不前,莽撞的 人只能 引为烧 身,只 有真正 勇敢的 人才能 所向披 靡。

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功,谁就会和我一样成功。——莫扎特

油脂精炼 粮油加工课件

第四章

油脂提取与精炼

第二节 油脂的精炼

一、 目的 二、 方法 三、 精炼工艺

2020/10/29

一、油脂精炼的目的

• 主要针对利用压榨法和浸出法制得油脂(毛 油)。

• 杂质主要包括水分、机械杂质、胶质、蜡、有 嗅物质、色素等杂质,以及少量外来的污染物 质,如3、4—苯并芘、黄曲霉毒素、残留农药 等。

• 缺点是:只能除去能水化的胶质。 • 新方法 :加磷酸处理。

2020/10/29

磷脂分子与水作用时表现的特殊排列

2020/10/29

• 3.脱酸:既可利用物理方法,也可利用 化学方法。用物理方法脱酸是在一定温 度下,用真空蒸馏的方法使游离脂肪酸 从油中被蒸馏出来。用化学方法脱酸是 在油中加入碱或在碱中加入油,利用皂 化反应来脱酸,并与油分离。

• 2.注意按不同用途及产品规格选择合理的 工艺,确保达到高质量的成品油。

• 3.工艺流程简单、合理,设备少而先进。 • 4.生产过程机械化、连续化或自动化程度

高,劳动强度低。 • 5.工艺与设备的配置适应性要(一)机械杂质的去除 • 毛油中的机械杂质可利用沉淀法、过滤

2020/10/29

板框式压滤机

1—尾板 2—滤框 3—滤板 4—主梁 5—头板 6—压紧

装置

2020/10/29

立式叶片过滤机

1—进油口 2—出油口 3—罐体 4—工作腔 5—振动器 6—滤叶 7—卸渣碟阀

• 3. 离心分离法 • 凡是利用离心力的作用进行过滤分离或

沉降油渣的方法称为离心分离法。 • 它与过滤法相比,具有分离效果好,滤

• 精炼的目的:除去上述杂质,保证油脂的色泽、 透明度、滋味、脂肪酸组成和营养成分等项均 能符合规定的油脂产品质量指标。

油脂提取与精炼

第二节 油脂的精炼

一、 目的 二、 方法 三、 精炼工艺

2020/10/29

一、油脂精炼的目的

• 主要针对利用压榨法和浸出法制得油脂(毛 油)。

• 杂质主要包括水分、机械杂质、胶质、蜡、有 嗅物质、色素等杂质,以及少量外来的污染物 质,如3、4—苯并芘、黄曲霉毒素、残留农药 等。

• 缺点是:只能除去能水化的胶质。 • 新方法 :加磷酸处理。

2020/10/29

磷脂分子与水作用时表现的特殊排列

2020/10/29

• 3.脱酸:既可利用物理方法,也可利用 化学方法。用物理方法脱酸是在一定温 度下,用真空蒸馏的方法使游离脂肪酸 从油中被蒸馏出来。用化学方法脱酸是 在油中加入碱或在碱中加入油,利用皂 化反应来脱酸,并与油分离。

• 2.注意按不同用途及产品规格选择合理的 工艺,确保达到高质量的成品油。

• 3.工艺流程简单、合理,设备少而先进。 • 4.生产过程机械化、连续化或自动化程度

高,劳动强度低。 • 5.工艺与设备的配置适应性要(一)机械杂质的去除 • 毛油中的机械杂质可利用沉淀法、过滤

2020/10/29

板框式压滤机

1—尾板 2—滤框 3—滤板 4—主梁 5—头板 6—压紧

装置

2020/10/29

立式叶片过滤机

1—进油口 2—出油口 3—罐体 4—工作腔 5—振动器 6—滤叶 7—卸渣碟阀

• 3. 离心分离法 • 凡是利用离心力的作用进行过滤分离或

沉降油渣的方法称为离心分离法。 • 它与过滤法相比,具有分离效果好,滤

• 精炼的目的:除去上述杂质,保证油脂的色泽、 透明度、滋味、脂肪酸组成和营养成分等项均 能符合规定的油脂产品质量指标。

(粮油加工课件)油脂精炼

2020/7/22

• 2.表面活性剂脱酸——海尔沃本法 • 此法是1963年由瑞典人发明的,海尔沃

本是一种易溶于水,对酸和碱都很稳定 的表面活性剂,学名为二甲基苯磺酸钠, 白色粉末或片状固体。 • 海尔沃本溶液对碱炼时生成的皂脚比对 中性油有更大的溶解能力,因此,在碱 炼时可优先溶解皂脚,减少了中性油的 损失,此法对精炼高酸价油尤为有利。

毛油酸价 >3 3~5

碱液浓度 10 11 (°Be)

5~7 7 ~10 10

1214 ຫໍສະໝຸດ 62020/7/22• ①低温浓碱法 (以棉籽油为例) • 先将毛油泵入锅中,调整温度至

20~30℃,通常加入量不超过锅容量的2/3, 取样化验酸价确定加碱量,然后将 20~25°Be的碱液在5~10分钟内加完,并 在60转/分条件下搅拌20~60分钟,当皂粒 形成时,开始升温(1℃/分),并减速搅 拌(30转/分),当温度达60℃时,静置 10~16小时,放出有脚,将油冷却到 20~25℃,经过滤后得脱酸油。

2020/7/22

(三)脱酸

• 脱酸即脱去油里所含的游离脂肪酸。但 脱酸工序中还能脱去一部分色素,全部 脱去油中的残留胶质,并能脱掉一部分 残留农药、黄曲霉毒素和硫,这对提高 油的食用品质大有益处。

• 脱酸的方法有很多种:碱炼法、蒸馏脱 酸法、泽尼斯脱酸法、海尔沃本法和混 合油脱酸法等。

2020/7/22

2020/7/22

二、油脂精炼的方法及原理

• 油脂精炼的方法大体上可分为机械法、 化学法和物理化学法三大类。

• 具体可分为除机械杂质、脱胶、脱酸、 脱色、脱臭、脱蜡及冬化等工序 。

2020/7/22

• 1 .除机械杂质:利用机械法,用过滤 或离心法使机械杂质与油分离。

• 2.表面活性剂脱酸——海尔沃本法 • 此法是1963年由瑞典人发明的,海尔沃

本是一种易溶于水,对酸和碱都很稳定 的表面活性剂,学名为二甲基苯磺酸钠, 白色粉末或片状固体。 • 海尔沃本溶液对碱炼时生成的皂脚比对 中性油有更大的溶解能力,因此,在碱 炼时可优先溶解皂脚,减少了中性油的 损失,此法对精炼高酸价油尤为有利。

毛油酸价 >3 3~5

碱液浓度 10 11 (°Be)

5~7 7 ~10 10

1214 ຫໍສະໝຸດ 62020/7/22• ①低温浓碱法 (以棉籽油为例) • 先将毛油泵入锅中,调整温度至

20~30℃,通常加入量不超过锅容量的2/3, 取样化验酸价确定加碱量,然后将 20~25°Be的碱液在5~10分钟内加完,并 在60转/分条件下搅拌20~60分钟,当皂粒 形成时,开始升温(1℃/分),并减速搅 拌(30转/分),当温度达60℃时,静置 10~16小时,放出有脚,将油冷却到 20~25℃,经过滤后得脱酸油。

2020/7/22

(三)脱酸

• 脱酸即脱去油里所含的游离脂肪酸。但 脱酸工序中还能脱去一部分色素,全部 脱去油中的残留胶质,并能脱掉一部分 残留农药、黄曲霉毒素和硫,这对提高 油的食用品质大有益处。

• 脱酸的方法有很多种:碱炼法、蒸馏脱 酸法、泽尼斯脱酸法、海尔沃本法和混 合油脱酸法等。

2020/7/22

2020/7/22

二、油脂精炼的方法及原理

• 油脂精炼的方法大体上可分为机械法、 化学法和物理化学法三大类。

• 具体可分为除机械杂质、脱胶、脱酸、 脱色、脱臭、脱蜡及冬化等工序 。

2020/7/22

• 1 .除机械杂质:利用机械法,用过滤 或离心法使机械杂质与油分离。

江南大学油脂精炼课件

混合工艺

操作时间一致

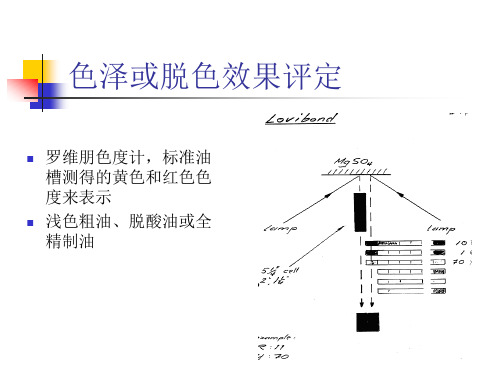

色泽

•间歇式,因先后过滤,油和土接触时间不一

•连续,物料短路、返混和局部死区,部分油和土在设 备中的停留时间不一

时间

操作时间决定于吸附平衡

• 只要搅拌效果好,容易达到平衡 • 延长时间,有利脱色

100~115℃,20~30min;120℃,5min • 时间过长,色度回升,酸价升高,油脂氧化、聚合、共轭,

混合 均匀接触

脱色过程属于非均相化学反应,土对色素的吸附,在土表 面进行

良好的混合,使油脂与土均匀接触,建立吸附平衡,避免 长时接触引起油质劣变

常压脱色,土在油中呈均匀悬浮状态即可,过于强烈增加 油脂氧化

减压脱色,激烈混合,以不引起油脂飞溅为度

白土定量的均匀

白土定量 1. 变速螺旋机 2. 预混合工艺 3. 活塞式定量装置

白土质量因素

★

• 原土质量 • 酸活化程度 • 水分 • 孔隙度 • 比表面积 • 酸度 • 颗粒度

白土粒度

粒度越细,表面积越大,脱色效率越高 粒度控制:200目筛的通过率≥90%,10μm以下越少越好 脱色用过滤机,220目不锈钢滤网 初过滤脱色清油的安全过滤,10-15μm

凹凸棒土

待脱色油

• 在选择工艺及白土前,了解待脱色油中色素 的性状和可脱性,才能有的放矢,事半功倍

• 对于外购毛油,尤其重要

吸附剂

天然漂土(膨润土、蒙脱土)

40-120m2/g, M++

活性白土

250-350m2/g M++ → H+

凹凸棒土

活性炭 沸石

硅藻土 硅胶

800m2/g

吸附磷脂 皂

活性白土

1. 对胶溶杂质吸附强 2. 对叶绿素吸附强,对碱性原子团和极性原子团吸附更强 不足之处 1. 具有吸油性,吸油50% 2. 酸价会升高,1%用量酸价上升约0.01

《粮油加工技术》――植物油脂的精炼和深加工PPT课件

甘油三酯和游离脂肪酸相对挥发度的不同,在高温、

高真空下进行水蒸汽蒸馏,使游离脂肪酸与低分子

物质随着蒸汽一起排出,这种方法适合于高酸价油

脂。

优点

不用碱中和,中性油损失少;辅助材料消耗少,降 低废水对环境的污染;工艺简单,设备少,精炼率 高;同时具有脱臭作用;成品油风味好。但由于高 温蒸馏难以去除胶质与机械杂质,所以蒸馏脱酸前 必先经过过滤、脱胶程序。对于高酸价毛油,也可 采用蒸馏与碱炼相结合的方法。

1、对吸附剂的要求

吸附力强,选择性好,吸油率低,对油脂不发生化 学反应,无特殊气味和滋味以及价格低,来源丰富

2、吸附剂种类

天然漂土:主要成分为SiO2,其次为Al2O3 活性白土:硅酸铝 1~3%(广泛使用)

活性炭:0.3%(活性炭:活性白土=1 : 10~20)

(二)吸附原理

1、吸附剂的表面性

吸附剂的颗粒很小, 可获得大的表面能

内盐式 水化式

R1

R2

PO-OCH2CH2N(CH3)3 O

R1

R2

PO-OCH2CH2N(CH3)3

OH

OH

H2O

影响因素 1、加水量的影响

在有适量水的情况下, 才能形成稳定的水化脂 质双分子层结构,坚实 如絮凝胶颗粒。

加水量(m)与粗油胶质含量(W)的关系

低温水化(20~30℃)m=(0.5~1)W 中温水化(60~65℃)m=(2~3)W 高温水化(85~95℃)m=(3~3.5)W

(二)水分

水分杂质的存在,使油脂颜色较深,产生异 味,促进酸败,降低油脂的品质及使用价值,不 利于其安全储存,工业上常采用常压或减压加热 法除去。

(三)胶溶性杂质

杂质

这类杂质以极小的微粒状态分散在油中,与油 一起形成胶体溶液,主要包括磷脂、蛋白质、糖 类、树脂和黏液物等,其中最主要的是磷脂。磷 脂是一类营养价值较高的物质,但混入油中会使 油色变深暗、混浊。磷脂遇热(280℃)会焦化发 苦,吸收水分促使油脂酸败,影响油品的质量和 利用。

油脂精炼工艺培训 PPT

杂质

蜡 微量金属离子 含硫化合物 棉酚 多环芳烃、黄曲霉毒素 残留农药

油脂精炼的方法 LSC

机械 方法

沉降 过滤 离心分离 酸炼 主要除去机械杂质、部分胶溶性杂质 等

化学 方法

碱炼(中和) 氧化 酯化 水化 吸附

主要除去胶溶性杂质、游离脂肪酸和 色素等

物理 方法

水蒸气蒸馏 液液萃取 冷却结晶

主要除去磷脂、色素、臭味成分、游 离脂肪酸、残皂和蜡(脂)等

脱酸

脱色

脱臭

A、除去游离脂肪酸、过氧化物分解物、色素及分解物; B、甾醇、甾醇酯、生育酚减少; C、除去残留农药、黄曲霉毒素

磷脂的分类 LSC

磷脂酰胆碱(PC) 磷脂酰乙醇胺(PE) 水化磷脂(HP)

磷脂酰肌醇(PI)

磷脂酰丝氨酸(PS) 磷脂酰甘油(PG)

磷脂 磷脂酸(PA) 钙镁复盐式磷脂 非水化磷脂(NHP) 溶血磷脂 N-酰基脑磷脂

影响水化脱胶的因素 LSC

加水量

毛油品质

混合强度

影响水 化脱胶 的因素

电解质 作用时间

操作温度

影响水化脱胶的因素-加水量 LSC 加水量 水化加水量通常与胶质含量和操作温度有一定的关系。 操作温度高时,需要的水量大;操作温度低时,需要的水量少。 工业生产中,不同的水化脱胶工艺,其加水量(W)与毛油胶质含 量(X)一般有如下关系: 低温水化(20~30℃) W=(0.5~1)X; 中温水化(60~65℃) W=(2~3)X; 高温水化(85~95℃) W=(3~3.5)X; 具体操作中,适宜的加水量可通过下列小样试验来确定。

连续水化脱胶工艺效果评价 LSC

连续水化脱胶工艺效果评价

油脚含油: ≤ 28.0%(干基) 油脚含水:35% ~ 45%; 脱胶油残磷:≤ 0.1%+NHP(%)

油脂的精炼

(一)脱蜡

蜡与油脂的熔点差及蜡在油脂中的 溶解度随温度降低而变小的物性,通 过冷却析出晶体蜡

工艺条件:蜡在40 ℃溶于油脂,20~25 ℃, 48~50h,使蜡质结晶析出。

经脱胶、脱酸、脱色、脱臭、脱蜡的植物油称为五脱油

(二)脱脂

0~10 ℃,养晶36~48h,过滤分离。 色拉油(六脱油)

第四节 油脂加工

起酥油的种类

1、按原料种类分类

植物性 动物性 动植物混合型

2、按制造方法分类

全氢化型 混合型 酯交换型

3、按使用添加剂的不同分类

乳化型 非乳化型

4、按性能分类

通用型 乳化型 高稳定型

5、按性状分类

可塑性起酥油 液体起酥油

粉末起酥油

起酥油的加工特性

1、可塑性 2、起酥性

在外力作用下可以改变其形状 烘焙糕点具有酥脆易碎的性质

四、脱酸 ❖ 碱炼脱酸 ❖ 蒸馏脱酸

(一)碱炼脱酸

基本原理

利用加碱中和油脂中的游离脂肪酸, 生成脂肪酸盐(肥皂)和水,肥皂吸附 部分杂质从油中沉降析出。

间隙式碱炼工艺

碱液 过滤毛油 精炼 中和 静置沉降 含皂脱酸油

皂脚 回收油 皂脚处理 富油皂脚

干燥

净油 静置沉降

洗涤

脱酸油

废水

废水

影响碱炼的因素

第三节 油脂的精炼

一、毛油中的杂质种类

毛油又称粗油,一般是指经压榨或浸出 法得到的、未经精炼的植物油脂。

❖ 混合脂肪酸甘油三酯 ❖ 非甘油三酯成分

(一)机械杂质

泥沙、料坯粉末、饼渣、纤维、 草屑及其他固态杂质 过滤、沉降

(二)水分

使油脂颜色较深,产生异味,促进酸败 加热法

(三)胶溶性杂质

第六章 油脂精炼2PPT课件

的挥发性分解物、小分子量多环芳烃、残留农药等。 改善油脂风味和色泽,提高油脂烟点,提高油脂稳

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

定度和品质。

一、油脂脱臭理论

(一)水蒸汽蒸馏理论

相同条件下,油脂中臭味物质的蒸汽压远大于甘三酯 的蒸汽压。因此,可利用高温、高真空、水蒸汽蒸馏 脱除臭味组分。

如:在250℃工业油脂脱臭条件下,高碳链脂肪酸蒸汽压为 26.66~2.67kPa,而高碳链脂肪酸相应的甘三脂的蒸汽压为 1.33×10-3~1.33×10-4kPa,两者的相对挥发度达20000。

吸附剂分离:叶片式过滤机

BLEACHING

Vessels

Spent earth

二、其他脱色法

(一)光能脱色法 油脂中的天然色素(类胡萝卜素、叶绿素等)能吸

收可见光或近紫外光的能量,双键氧化,发色基团 的结构破坏而裉色。但伴有油脂的光氧化从而促进 油脂的氧化酸败。 (二)热能脱色法 油脂中的某些热敏性色素受热分解褪色。需要在减 压下进行,操作温度为140℃左右,色泽退变后应及 时冷却,以减缓油脂的热氧化。 (三)空气脱色法 (四)试剂脱色法 (五)其他脱色法

(4)操作温度

吸附脱色的操作温度决定于油脂品种、操作压力以及 吸附剂品种。如脱除红色较脱除黄色所需温度高;常 压脱色及活性度低的吸附剂脱色温度较高。

一般105℃-110℃脱色。过高会造成回色,酸价升高。

图6-31 脱色时间对豆油脱色程度的影响

黄色度

80

温度

95

oC

60

白土添加量

2%

绝对压力

60mmHg

主要是吸附脱色,辅助脱色是碱炼、脱臭工段。

脱色工段作用:脱色;除去微量金属,残留皂粒、胶 质、臭味物质、多环芳烃和残留农药、氧化产物等。

油脂精炼PPT学习教案

油脂精炼

第10页/共94页

11

(三)离心分离法

1、离心分离原理 利用物料组分在旋转时 产生不同离心力而进行的分离方法

离心沉降和离心过滤 2、离心分离常用设备 卧式螺旋卸料沉降离心机、CYL型离心分渣

筛

油脂精炼

第11页/共94页

12

二、脱 胶

油脂胶溶性杂质不仅影响油脂

的稳定性,而且影响油脂精炼

2)有一定的脱色能力。 3)使油皂分离操作方便。

油脂精炼

第32页/共94页

33

(2)碱液浓度的选择依据

1)粗油的酸价

2)制油方法

3)中性油皂化损失

4)皂脚的稠度

5)皂脚含油损耗

6)操作温度

7)粗油的脱色第33页程/共94度页

油脂精炼

34

3、操作温度 初温,加碱毛油温度

终温,反应后油-皂粒呈现明 显分离时,促进皂粒凝聚加速 与油分离而加热所达到的最终 油温

硫酸脱胶法一般用于工业用油脂的精炼

浓硫酸有很强的吸水性,能以2:1 的比例吸出 胶质中的氢和氧。同时它又是强氧化剂,能 使部分色素氧化破坏。

稀硫酸是一种强电解质,在水溶液中的离子 能中和胶体质点的电荷,使之积聚而沉降。 它也还有催化水解作用,促进磷脂等胶质水 解。

第24页/共94页

油脂精炼

25

油脂精炼

第9页/共94页

10

(二)过滤分离

按照颗粒度大小,利用设定的开孔滤网,将杂质进行分离的方法。 重力、压力、真空或离心过滤 1、影响过滤的因素 悬浮体系的性质 固相含量、固体颗粒大小、机械性能 过滤推动力 滤饼和过滤介质的总压强降 2、过滤设备 厢式压滤机、板框式压滤机、叶片过滤机

油脂精炼

苏教版选修五《油脂》PPT课件

皂化锅

加热

混 合 液

盐析

下层

NaOH溶液

甘油、 食盐水

蒸馏

甘 油

结晶

CO2 水

能量

氧化分解

摄入 脂肪

脂肪酶

水解

甘油 脂肪酸

体内脂肪 (储存)

随堂训练一: 判断正误: 1、单甘油酯是纯净物,混甘油酯是混合物。 2、油脂没有固定的熔沸点 3、油脂都不能使溴水退色 4、食用油属于酯类,石蜡油属于烃类 5、精制的牛油是纯净物

小结: 油脂

碳、氢、氧元素 高级脂肪酸的甘油酯 氢化 水解

物质 组成 结构

性质

用途

工业原料

人体营养素

植物油与矿物油的对比

随堂训练二:

某天然油脂的化学式为C57H106O6,1mol该 油脂水解可得到1mol甘油、1mol不饱和脂 肪酸B和2mol直链饱和脂肪酸C。经测定B 的相对分子质量为280,原子个数比为 C:H:O=9:16:1。 C18H32O2 (1)写出B的分子式:___________ 。 (2)写出C的结构简式:___________; 硬脂酸(或十八酸) 。 C的名称是_______________

油

脂肪

(1)油脂的氢化(加成反应),又叫油脂的硬化, 油脂的固化 。便于储存和运输。 (2)这样制得的油脂叫人造脂肪,又叫硬化油、氢化油

氢化

2、油脂的水解

酸性条件下的水解

可用于制备高级脂肪酸和甘油

制皂过程

脂肪(牛脂、羊脂等) 油(豆油、棉籽油等)

填充剂

压滤

高级脂 肪酸钠

上层

干燥

肥 皂

NaCl

搅拌

(3)天然油脂大都为异酸甘油酯,且大都为混合 物,无固定熔沸点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

碟式离心

过滤

食用油脂产品新标准

普

高

通

级

油

油

旧

二 级

一 级

高 烹 油

色 拉 油

四

三

二

一

新

级

级

级

级

原油 质量指标

项目 气味滋味 水分及挥发物 不溶性杂质

酸值 过氧化值 溶剂残留

% % mgKOH/g mmol/kg mg/kg

指标 具有该植物油固有的气味滋味、无异

味 0.20

0.20

4.0

7.5

100

减少NHP最有效方法是在预处理中钝化酶类 1. 控制存储中水分 2. 预处理

毛油 磷脂%

2.21 2.31

四级油

二级油(高烹油)

P/mg/kg 出油率% P/mg/kg 出油率%

250

96.7

2-3

94.8

20

97.1

1-2

95.6

生胚浸出 膨化浸出

毛油磷脂% 脱胶油 磷脂含量 PC占磷脂

P/mg/kg %

%

2.10

184

65.8

34.2

2.46

67

74.3

39.8

NHP控制

毛油 脱胶油

不同预处理产品浸出油含磷量 mg/kg

破碎豆

软化豆

豆胚

510

480

460

48

58

65

膨化豆 1200 43

软 化

•软化时的温、湿度正是酶活最适条件,加之破碎

浸 出

豆胚 (水分 12.4 %)

浸出温度 40 50 60

水化脱胶油中NHP % 0.43 0.70 1.05

生胚浸出 膨化浸出

毛油 96

2.0

FFA 不皂 甾 化物 醇

维E 角鲨烯

金属离子

Fe

Cu

1

1.6 0.33 0.15-0.21 0.014 1-3 0.03-0.05

精油 >99 <0.05 < 0.05 0.3 0.13 0.11-0.18 0.01 0.1-0.3 0.02-0.06

精炼中需分离的物质

• 毛油—过滤→机械杂质 • 磷脂—水化→油脚 • FFA—皂化→皂脚 • 臭味—蒸馏→捕集→馏出物 • 色素—吸附→废白土 • 蜡—冷却→蜡晶 • 硬脂—冬化→硬脂晶 • 氢化→废催化剂

水化脱胶的磷脂得率降低,且PC比例降低

磷脂酶D

磷脂酶D水解、生成磷脂酸 磷脂酸与油中的0.2-0.3%钙、镁离子形成钙、镁复盐,这种盐不吸水膨胀 磷脂酸钙镁盐是主要的NHP

40-70℃

油料成熟度影响NHP形成

未成熟的籽粒、青豆,NHP高 某年东北霜降早,早收获,青豆率5%,成品油 “返色”

油脂精炼

1. 精炼油是我国居民主要的食用油品种 2. 精炼是从油料到食用油的加工链上的最后一个工段 3. 综合利用和油脂二次产品开发对精炼提出了特别要

求

油脂精炼目的

1. 去杂质 2. 得到高价值的副产品

• 前者为主要目的,前提是低消耗、高保留 • 后者只是在特定的情况下才要考虑 • 如,制谷维素时,为更好地捕集谷维素,允许适

当降低精炼率

精炼工序

• 根据成品油的用途与质量要求不同,不同程度地去杂 1. 储存用油,一般只脱胶、脱水(酸价超过1时脱酸) 2. 制皂用油,脱胶、脱色 3. 食用油,应按产品质量等级和卫生要求除去杂质 • 大多数油品,四脱 ▪ 含蜡高油品,五脱

物理精炼和化学精炼

化学精炼

脱胶 中和 脱色 脱臭 脱蜡

乳化和真空吸出

可避免损耗往往占较大的比例,其高低反映了工艺 的先进与否及操作水平,应设法降低,如少夹带, 破坏乳化

油 脂 成 分

杂质 毛油中甘三酯以外成分

精炼过程中油脂成分的变化

工序 浸出 脱胶

生成或增加成分 残留溶剂

脱酸

脱色

少量共轭酸

脱臭

异构脂肪酸 聚合甘油酯

除去或减少成分

部分磷脂和部分中性油 蛋白质和糖

• 主要是磷脂酸和溶血磷脂的钙镁盐

磷脂的水化速率

•HP极性较强,可水化析出,但水化速率有差别 •NHP不能水化

非水化磷脂产生与控制

1. 原料成熟度 2. 储藏、运输 3. 预处理 4. 浸出

影响磷脂的酶类

1. 磷脂酶D 2. 脂氧酶

脂氧酶

氧化磷脂中不饱和脂肪酸,并结合蛋白,磷脂的油 溶性降低,残留在粕中成为己烷不溶物,从而降低 毛油总磷脂(主要是PC)量,使水化不好

成品油质量指标

一 脱胶

1. 磷脂和非水化磷脂 2. 非水化磷脂的产生与控制 3. 水化脱磷 4. 新脱胶工艺

脱胶目的

脱胶是化学精炼或物理精炼的预处理工序 脱胶毛油,适合储藏和运输 制取磷脂

毛油中磷脂平均含量

2.5

豆油

2

玉米胚芽油

棉籽油

1.5

米糠油

花生油

1

芝麻油

菜籽油

0.5

乳脂

猪油

0

•油料中磷脂与蛋白共生 •毛油磷脂量随制油方法不同而变化,一般,油料的1/2转移到 毛油

储藏运输条件影响NHP形成

1 大豆A

2

1 大豆B

2

大豆储藏水分 % 10.8

8

11.8

9.3

水化脱胶油中NHP % 0.16

0.11

0.32

0.10

预处理条件影响NHP形成

大豆破碎或轧坯程度,影响细胞结构的破坏程度 轧坯后酶活增加,豆坯存放停留时间、坯水分含量 在浸出前或浸出过程中对大豆的热处理 平板烘干代替蒸炒,延长了与空气接触

毛油

物理精炼

脱胶 脱色 蒸馏脱臭(酸)

精油

• 在工艺上共同点很多,设备也基本相同,引进成套 精炼设备都可进行化学精炼和物理精炼

• 有各自的特点

物理精炼和化学精炼

化学精炼

碱炼 脱色

脱臭

磷脂 FFA 金属 色素

氧化产物 残磷 残皂 金属 色素

FFA 异味 色素

物理精炼

予处理 脱色

脱臭

物理精炼和化学精炼

磷脂

α

磷×25~30=磷脂

磷脂四特性

1. 无水时,油溶性 2. 吸湿,成粘性,比甘油三酯大 3. 吸水,膨胀,形成胶体 毛油储藏中油脚析出 磷脂与油脂分离的原理 4. 磷脂中多不饱和酸为主,较油脂更不稳定

磷脂粘性曲线

水分%

磷脂分类

1. 水化磷脂(HP,含极性较强的基团) 2. 非水化磷脂(NHP,含极性较弱的基团)

部分叶绿素(用磷酸)

游离脂肪酸 残余磷脂 色素、棉酚、谷维素

类胡萝卜素素 叶绿素

棉酚色素 多环芳烃

游离脂肪酸 POV、小分子臭味物

甾醇、VE 色素 毒素

精制过程中杂质量的变化

毛油 Crude

oil

脱胶 Degel.

中和 Neutr.

脱色 Bleached 脱臭Dosed

大豆油精炼前后成分含量

TG 磷脂

臭味馏出物组成%

化学精炼

物理精炼

美国

欧洲

中性油

Байду номын сангаас

25-33

5-10

脂肪酸

33-50

80-85

不皂化物

25-33

5-10

(甾醇和Ve)

精炼技术关键

1. 技术关键在于精炼率与炼耗间存在矛盾 2. 降低炼耗有二部分

不可避免炼耗 类脂物、伴随物,1-3% 可避免损耗 油脚、皂脚、白土夹带、因操作不当被皂化、