二氧化硫填料塔设计

脱硫填料吸收塔的工艺设计研究

直接排 人 大气 而造 成空气 污染 ,需 要 对工 业尾 气 中

0 前 言

的S O 气 体进行 吸 收 。 本 文采 用 填料 吸 收塔 净化 含 S O 气 体 的工 业 尾

填料 塔是 化工 、炼 油 、医药 、食 品及环 境保 护 等 工 业 部 门 的 重 要 单 元 操 作 设 备 , 它 可 实 现 气

ma s s t r a n s f e r e fi c i e n c y .U s i n g r e l e v a n t d o me s t i c s t a n d a r d s , t h e p r o c e s s o f p a c k e d a b s o pt r i o n t o we r i s d e s i g n e d a n d

Ab s t r a c t :T h e g a s f r o m o r e r o a s t e r i s c o o l e d t o 2 5℃ a n d s e n t t o t h e p a c k e d a b s o r p t i o n t o w e r , t h e n t h e g a s i s wa s h e d w i t h f r e s h wa t e r a t 2 0 o C t o r e mo v e t h e S O2 .Co u n t e r c u r r e n t a b s o r p t i o n p r o c e s s i s a d o p t e d t o i mp r o v e t h e

放标准

1 方 案 设 计

境保护 、 “ 三 废 ”处 理 等 都 有较 大 的影 响 【 ” 。S O

填料塔说明书

设计项目计算与说明计算结果一、原始数据二、填料吸收塔设计一、原始数据矿石焙烧炉出来的气体中含SO2,为了防止大气污染,采用清水洗涤工艺除去其中的SO2。

焙烧炉出来的气体温度为25℃,洗涤水的温度为常温20℃。

试设计一座吸收塔,设计参数如下:采用常规逆流操作流程,气体自塔底进入,由塔顶排出,序号炉气流量Nm3/h炉气SO2含量(摩尔分数)操作压力MPa操作温度℃要求SO2的吸收率%5 3000 0.06 0. 15 20 95方案的确定1、吸收工艺流程的确定2、填料的选择液相相反,特点是传质推动力大,传质速率快,分离效率高,吸收剂利用率高。

吸收流程如下:2、填料的选择作为吸收过程,一般要求具有操作液气比大等特点,因而更适合选用填料塔。

填料塔阻力小,效率高,有利于过程节能。

与板式塔相比,具有生产能力大、分离效率高、压降小、操作弹性大、塔内持液量小等突出优点。

对于水吸收二氧化硫的过程,操作温度及操作压力较低,二氧化硫吸收产物具有腐蚀性,而塑料材料的耐酸腐蚀性比较好,故工业上通常选用塑料散装填料。

在塑料散装填料中,塑料阶梯环的综合性能较好,故选用38mm×19mm×1.0mm聚丙烯阶梯环填料。

主要性能参数见下表:公称直径(d)mm实际尺寸(δ⨯⨯Hd)mm个数(n)/m3比表面(a)/m38 38×19×1.027200 132.5空隙率(ε)m3/m3堆积密度3p/-⋅mkgρ干填料因1/-Φm91 57.5 175采用常规逆流操作流程采用塑料38mm×19mm×1.0mm塑料阶三、基础物性数据1、液相物性数据2、气相物性数据三、基础物性数据1、液相物性数据对低浓度吸收过程,溶液的物性数据可近似取纯水的物性数据。

20℃时水的有关物性数据如下:密度:3Lm/kg2.998=ρ粘度:h)kg/(m6.3sPa103L⋅=⋅=-μ表面张力:2Lkg/h940896=σSO2在水中的扩散系数:/hm1029.5/sm1047.12625L--⨯=⨯=D2、气相物性数据①.混合气体的平均摩尔质量:kg/m ol1.312994.06406.0iiVm=⨯+⨯=∑=MyM②.混合气体的平均密度:3VmVmkg/m883.1298314.81.31150=⨯⨯==RTPMρ③.混合气体的粘度可近似取为空气的粘度,20℃时空气的粘度如下:h)kg/(m065.0sPa1081.15V⋅=⋅⨯=-μ④.查手册得,SO2在空气中的扩散系数:/hm039.02V=D3、气液相平衡数据3、气液相平衡数据四、物料衡算①.查手册得,20℃时SO2在水中的亨利系数:kPa1055.33⨯=E②.相平衡常数:67.261501055.33=⨯==PEm③.溶解度系数:0526.002.181055.32.9983sL=⨯⨯==EMHρ四、物料衡算①.进塔气相摩尔比:0638.006.0106.01111=-=-=yyY②.出塔气相摩尔比:00383.0)94.01(0638.0)1(212=-=-=soYYϕ③.进塔惰性气相流量:kmol/h35.83)06.01(2982734.222168=-⨯⨯=V④.min)(VL计算:该吸收过程属于低浓度吸收,平衡关系为直线,最小液气比可按12min12/Y YLV Y m X-⎛⎫=⎪-⎝⎭计算,又因为对于纯溶剂吸收过程,进塔液相组成2X为0,则五、填料塔的工艺尺寸的计算1、塔径计算78.2067.23/0683.000383.00638.0/)(2121min=--=--=XmYYYVL⑤.取操作液气比为1.4,则:092.2978.204.1)(4.1min=⨯==VLVLkmol/h8182.242435.83092.29=⨯=⇒L⑥.物料衡算:1212()()V Y Y L X X-=-00213.0)00383.00683.0(8182.242435.831=-⨯=⇒X五、填料塔的工艺尺寸的计算1、塔径计算①.采用Eckert通用关联图计算泛点气速。

水吸收二氧化硫化工原理课程设计【范本模板】

新乡学院《课程设计》说明书专业名称化学工程与工艺年级班级2012级1班学生姓名徐俊学号12021020136同组人学号指导教师姓名徐绍红、李红玲、闫超然1。

课程设计目的化工原理课程设计是同学们根据学习的化工原理的相关知识并结合老师在课堂上所教授的内容进行进一步的学习和实践。

培养自己工程设计能力和自主学习的能力。

通过化工原理课程设计的实践,可以逐渐培养学生的编程能力,计算机制图的能力以及加深学生对这门课程的理解与认识。

化工原理课程设计是以实际训练为主的课程,学生应在过程中收集设计数据,在教师指导下完成一定的设备设计任务,以达到培养设计能力的目的.从这个意义上来说,掌握化工单元操作设计的基本程序和方法,培养工程设计能力十分重要.进项课程设计实践也是大学必不可少的环节。

2.课程设计题目描述和要求2。

1 设计题目描述(1) 设计题目二氧化硫填料吸收塔及周边动力设备与管线设计设计一座填料吸收塔,用于脱除废气中的SO2,废气的处理量为1000m3/h,其中进口含SO2为9%(摩尔分率),采用清水进行逆流吸收。

要求塔吸收效率达94.9%。

吸收塔操作条件:常压101。

3Kpa;恒温,气体与吸收剂温度:303K清水取自1800米外的湖水.⒈设计满足吸收要求的填料塔及附属设备;⒉选择合适的流体输送管路与动力设备(求出扬程、选定型号等),并核算离心泵安装高度。

(2)设计要求设计时间为两周。

设计成果要求如下:1.完成设计所需数据的收集与整理2.完成填料塔的各种计算3.完成动力设备及管线的设计计算4.完成填料塔的设备组装图5。

完成设计说明书或计算书目录、设计题目任务、气液平衡数据、q n,l/q n,v、液泛速度、塔径、K Y a或K X a的算、H OL、N OL的计算、动力设备计算过程(包括管径确定)等(3)设计内容(1)设计方案的确定和说明(2)吸收塔的物料衡算;(3)吸收塔的工艺尺寸计算;(4)填料层压降的计算;(5)液体分布器简要设计;(6)绘制液体分布器施工图(7)吸收塔接管尺寸计算;(8)设计参数一览表;(9)绘制生产工艺流程图(10)绘制吸收塔设计条件图(11)对设计过程的评述和有关问题的讨论3. 课程设计方案3.1吸收剂的选择本题吸收剂要求用清水3.2吸收装置的流程本题要求逆流操作3.3吸收塔设备及填料的选择3.3。

化工单元操作课程方案设计书

Xuzhou College of Industrial Technology填料吸收塔课程设计说明书专业:材料工程班级:高聚物111姓名:李进亮班级学号: 1132403115指导老师:张晓东日期:2013-05-18化工单元操作课化工单元操作课程设计任务书班级:高聚物111 姓名:李进亮学号:1132403115常压下,在填料塔中用清水吸收混合气中的二氧化硫。

一、设计条件1.操作方式:连续操作;2.生产能力:处理炉气量:24153/m h;3.操作温度:25℃;4.操作压力:常压;5.进塔混合气含量;二氧化硫的摩尔分数为0.065%;其余为空气;6.进塔吸收剂:清水;7.二氧化硫回收率:95%;二、设计要求1.流程布置与说明;2.工艺过程计算;3.填料的选择;4.填料塔工艺尺寸的确定;5.输送机械功率的选型;三、设计成果1.设计任务书一份;2.设计图纸:(填料塔工艺条件图)四、设计时间2013年5月13日-------2013年5月24日五、主要参考资料1、化工原理课程设计,汤金石,化学工业出版社,19902、化工工艺设计手册,上海医药设计院3、传质与分离技术,周立雪,化学工业出版社4、流体流动与传热,张洪流,化学工业出版社5,、化工单元过程课程设计,王明辉主编,化学工业出版社6、化工单元过程课程设计,刘兵主编,化学工业出版社六、指导教师:张晓东化学制药教研室2013.5目录摘要3前言41.1吸收技术简况41.2吸收设备分类4第二章水吸收二氧化硫填料塔设计72.1任务及操作条件72.2吸收剂的选择72.3填料塔的填料的选择82.4操作参数的选择92.4.1操作温度的确定92.4.2操作压力的确定10第三章吸收塔工艺条件的计算113.1 基础物性数据113.1.1液相物性数据113.1.2 气相物性数据113.1.3气液相平衡数据113.2物料衡算123.3 填料塔的工艺尺寸的计算143.3.1 空塔气速的确定143.3.2填料规格校核:173.3.3 传质单元高度的计算173.4 填料层压降的计算213.5 液体分布器计算233.5.1液体分布器233.5.2液体分布器简要设计243.5.2.1液体分布器的选型243.5.2.2分布点密度计算243.5.2.3布液计算243.6其他附件的选择253.6.1离心泵的计算与选择253.6.2多孔型液体分布器263.6.3直管式多孔分布器263.6.4排管式多孔分布器263.6.5填料支撑板263.6.6填料压板与床层限制板263.6.7气体进出口装置与排液装置273.6.8人孔27主要符号说明28结束语30摘要吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

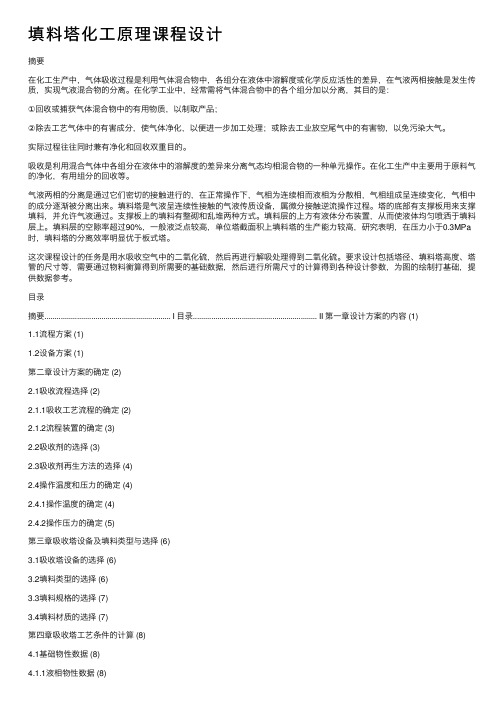

填料塔化工原理课程设计

填料塔化⼯原理课程设计摘要在化⼯⽣产中,⽓体吸收过程是利⽤⽓体混合物中,各组分在液体中溶解度或化学反应活性的差异,在⽓液两相接触是发⽣传质,实现⽓液混合物的分离。

在化学⼯业中,经常需将⽓体混合物中的各个组分加以分离,其⽬的是:①回收或捕获⽓体混合物中的有⽤物质,以制取产品;②除去⼯艺⽓体中的有害成分,使⽓体净化,以便进⼀步加⼯处理;或除去⼯业放空尾⽓中的有害物,以免污染⼤⽓。

实际过程往往同时兼有净化和回收双重⽬的。

吸收是利⽤混合⽓体中各组分在液体中的溶解度的差异来分离⽓态均相混合物的⼀种单元操作。

在化⼯⽣产中主要⽤于原料⽓的净化,有⽤组分的回收等。

⽓液两相的分离是通过它们密切的接触进⾏的,在正常操作下,⽓相为连续相⽽液相为分散相,⽓相组成呈连续变化,⽓相中的成分逐渐被分离出来。

填料塔是⽓液呈连续性接触的⽓液传质设备,属微分接触逆流操作过程。

塔的底部有⽀撑板⽤来⽀撑填料,并允许⽓液通过。

⽀撑板上的填料有整砌和乱堆两种⽅式。

填料层的上⽅有液体分布装置,从⽽使液体均匀喷洒于填料层上。

填料层的空隙率超过90%,⼀般液泛点较⾼,单位塔截⾯积上填料塔的⽣产能⼒较⾼,研究表明,在压⼒⼩于0.3MPa 时,填料塔的分离效率明显优于板式塔。

这次课程设计的任务是⽤⽔吸收空⽓中的⼆氧化硫,然后再进⾏解吸处理得到⼆氧化硫。

要求设计包括塔径、填料塔⾼度、塔管的尺⼨等,需要通过物料衡算得到所需要的基础数据,然后进⾏所需尺⼨的计算得到各种设计参数,为图的绘制打基础,提供数据参考。

⽬录摘要.............................................................. I ⽬录............................................................. II 第⼀章设计⽅案的内容 (1)1.1流程⽅案 (1)1.2设备⽅案 (1)第⼆章设计⽅案的确定 (2)2.1吸收流程选择 (2)2.1.1吸收⼯艺流程的确定 (2)2.1.2流程装置的确定 (3)2.2吸收剂的选择 (3)2.3吸收剂再⽣⽅法的选择 (4)2.4操作温度和压⼒的确定 (4)2.4.1操作温度的确定 (4)2.4.2操作压⼒的确定 (5)第三章吸收塔设备及填料类型与选择 (6)3.1吸收塔设备的选择 (6)3.2填料类型的选择 (6)3.3填料规格的选择 (7)3.4填料材质的选择 (7)第四章吸收塔⼯艺条件的计算 (8)4.1基础物性数据 (8)4.1.1液相物性数据 (8)4.1.2⽓相物性数据 (8)4.2确定⽓液平衡的关系 (9)4.3吸收剂及操作线的确定 (9)4.3.1吸收剂⽤量的确定 (9)4.3.2操作线⽅程的确定 (10)4.4塔径计算 (11)4.4.1采⽤Eckert通⽤关联图法计算泛点速率 (11) 4.4.2操作⽓速: (13)4.4.3塔径计算: (13)4.4.4单位⾼度填料层压降的校核 (14)4.5填料层⾼度计算 (14)4.5.1传质系数的计算 (14)4.5.2 填料层⾼度 (17)4.6填料塔附属⾼度的计算 (18)第五章填料吸收塔附属装置的选型 (19)5.1液体分布器的简要设计 (19)5.1.1液体分布器的选型 (19)5.1.2分布点密度及布液孔数的计算 (20)5.2.塔底液体保持管⾼度的计算 (21)5.3其它附属塔内件的选择 (22)5.3.1 填料⽀撑板 (22)5.3.2 填料压紧装置与床层限制板 (22)第六章辅助设备的选型 (23)6.1管径的选择 (23)6.1.1进液管管径 (23)6.1.2出液管管径 (23)6.1.3进⽓管管径 (24)6.1.4出⽓管管径 (24)6.2泵的选取: (24)6.3风机的选型: (26)第七章关于填料塔设计的选材 (27)参考⽂献 (28)附录 (29)致谢 (34)第⼀章设计⽅案的内容1.1流程⽅案指完成设计任务书所达的任务采⽤怎样的⼯艺路线,包括需要哪些装置设备,物料在个设备间的⾛向,哪些地⽅需要有观测仪表、调节装置,那些取样点以及是否需要有备⽤设备等,按上述内容绘制流程图。

填料塔化工原理课程设计

填料塔化工原理课程设计IMB standardization office【IMB 5AB- IMBK 08- IMB 2C】摘要在化工生产中,气体吸收过程是利用气体混合物中,各组分在液体中溶解度或化学反应活性的差异,在气液两相接触是发生传质,实现气液混合物的分离。

在化学工业中,经常需将气体混合物中的各个组分加以分离,其目的是:①回收或捕获气体混合物中的有用物质,以制取产品;②除去工艺气体中的有害成分,使气体净化,以便进一步加工处理;或除去工业放空尾气中的有害物,以免污染大气。

实际过程往往同时兼有净化和回收双重目的。

吸收是利用混合气体中各组分在液体中的溶解度的差异来分离气态均相混合物的一种单元操作。

在化工生产中主要用于原料气的净化,有用组分的回收等。

气液两相的分离是通过它们密切的接触进行的,在正常操作下,气相为连续相而液相为分散相,气相组成呈连续变化,气相中的成分逐渐被分离出来。

填料塔是气液呈连续性接触的气液传质设备,属微分接触逆流操作过程。

塔的底部有支撑板用来支撑填料,并允许气液通过。

支撑板上的填料有整砌和乱堆两种方式。

填料层的上方有液体分布装置,从而使液体均匀喷洒于填料层上。

填料层的空隙率超过90%,一般液泛点较高,单位塔截面积上填料塔的生产能力较高,研究表明,在压力小于时,填料塔的分离效率明显优于板式塔。

这次课程设计的任务是用水吸收空气中的二氧化硫,然后再进行解吸处理得到二氧化硫。

要求设计包括塔径、填料塔高度、塔管的尺寸等,需要通过物料衡算得到所需要的基础数据,然后进行所需尺寸的计算得到各种设计参数,为图的绘制打基础,提供数据参考。

目录第一章设计方案的内容流程方案指完成设计任务书所达的任务采用怎样的工艺路线,包括需要哪些装置设备,物料在个设备间的走向,哪些地方需要有观测仪表、调节装置,那些取样点以及是否需要有备用设备等,按上述内容绘制流程图。

设备方案根据设备要求,确定选用什么形式的设备。

如吸收塔选用板式塔还是填料塔,为什么选用填料塔。

烟气脱硫塔的设计

烟气脱硫吸收塔设计(3)[作者:Admin 来源:博景源点击数:317 更新时间:2007-3-16 ]xxx大学毕业设计(论文)烟气脱硫吸收塔设计摘要在概述我国烟气脱硫技术现状,介绍了一些国外的烟气脱硫技术的基础上分析了我国燃煤锅炉烟气脱硫技术的发展前景。

本文针对设计任务书中所给出的烟气含量和脱硫要求,结合我国烟气脱硫的技术现状选择了顺应吸收塔发展潮流的喷淋塔作为设计对象来实现石灰石-石膏湿法烟气脱硫,主要设计吸收塔部分。

本设计用于小型机组的烟气脱硫,这套工艺采用了脱硫、除尘和就地强制氧化同时完成的高性能化组合塔型。

设计塔内烟气的流速为3 m•s-1 ,液气比为18 L•m-3,钙硫比为1.04。

喷淋塔主体、除雾器和再热器依次垂直布置,这样塔的整体布局将会更加紧凑,占地面积较小。

采用价廉易得的石灰石为原料,脱硫产物石膏品质优良,可代替天然石膏使用。

采取了回收与抛弃兼容的处理方法。

本文还介绍了湿式石灰石-石膏烟气脱硫工艺的各个子系统,大致确定了本工艺中选用各子系统的的处理流程、装置和设备。

并对所设计的烟气脱硫工艺进行了技术经济分析。

关键词:湿法烟气脱硫,喷淋塔,石灰石-石膏法ABSTRACTAfter summarizes the flue gas desulphurization technical present situation of our country,also introduces some overseas technologies of flue gas desulphurization. This thesis analyzed developing prospect of the flue gas desulphurization technologies of our country. The spray scrubber, which is the developing trend of absorption tower ,is designed for CaCO3-CaSO4 wet flue gas desulphurization in this paper according to the composition of the fume gas and the desulphurization request. The major mission of the paper is design of the absorber.The system is fit for small-sized unit in thermal .The technology uses the high-performance integral sprayscrubber, in which the function of desulphurization、dedusting and forced oxidation on the spot are possessed simultaneously. The designed velocity of flue gas in countercurrent section is 3 m•s-1. The liquid/gas ratio is 18 L•m-3 and Ca/S ratio is 1.04. Spray tower, mist eliminator, reheaters are arranged one on top of another vertically, therefore the tower area layout of it is more compact and the occupied land area is smaller. The raw material is limestone because of its low-price, the product-gypsum is reliable enough to take the place of natural gypsum. The treatment of part of the gypsum being recovered and part being abandoned was adopt.This thesis introduces the subsystems of the WFGD technology and ascertains the technological process、devices and equipments of every subsystem approximately. And also carries out economical and technical analyze of the WFGD system designed.KEY WORDS:wet flue gas desulphurization(WFGD),spray scrubber,limestone-gypsum technology目录前言 1第1章脱硫方案的选择以及塔体选型 61.1 脱硫方案的选择 61.2 塔型选择 61.3 氧化方式的选择[9] 71.4 石灰石-石膏法WFGD的工艺原理 81.4.1石灰石-石膏法WFGD反应机理 81.4.2 SO2的吸收 10第2章石灰石-石膏法WFGD系统概述 112.1 典型工艺流程 112.2 工艺设备布置 122.3 脱硫风机的布置 13第3章喷淋塔的设计计算 153.1 设计初值 153.1.1 燃煤数据分析 153.1.2 烟气状态 163.2吸收塔喷淋区设计 163.2.1吸收区内径和塔截面积 173.2.2 喷淋塔吸收区喷淋层 183.2.3 喷浆管的设计 193.2.4 喷淋层的雾化喷嘴 193.2.5 喷雾管道的设计与布置 213.2.6喷淋塔烟气入口、出口及多孔托盘 223.3喷淋塔氧化区的设计 243.3.1持液槽 243.3.2喷淋塔氧化槽的隔板 253.3.3 喷淋塔持液槽的搅拌器和挡板 263.3.4喷淋塔氧化区的氧化管道(空气分布器) 27 3.3.5喷淋塔氧化风机 283.4喷淋塔除雾区的设计 293.5泵的选型 303.5.1 循环泵选型 303.5.2 排出泵选型 313.6 塔体的高度设计 323.6.1 持液槽 323.6.2 连接区 333.6.3 吸收区 333.6.4 除雾区 333.6.5 吸收塔总高 343.7喷淋塔主要技术经济指标 34第4章子系统分述 354.1 烟气热交换系统 354.2石灰石浆制备系统 384.3 SO2吸收系统 394.4石膏制备及处置系统 424.5废水处理系统 444.6公共系统 45第6章可*性分析 46第7章脱硫系统经济分析 47第8章结论 48致谢 49参考文献 50英语科技论文 52文献翻译 61前言煤炭为我国的第一能源。

水吸收二氧化硫

目录一设计任务总概 (3)1.1.吸收的定义 (3)1.2.吸收的目的 (3)1.3.填料吸收塔简介 (3)二设计方案简介 (3)2.1方案的确定 (4)2.2填料的类型与选择 (4)2.3设计步骤................................................................................................. . (4)三、工艺计算 (4)3.1基础物性数据 (4)3.1.1 液相物性数据 (5)3.1.2 气相物性数据 (5)3.1.3 气液相平衡数据 (5)3.1.4 物料衡算 (6)3.2填料塔的工艺尺寸的计算 (7)3.2.1塔径的计算 (7)3.2.2填料层高度计算 (10)3.2.3填料层压降计算 (14)四、辅助设备的计算及选型 (15)1. 除雾沫器 (15)2.液体分布器简要设计 (16)3.液体再分布器----------升气管式液体再分布器 (17)4.填料支承装置 (17)5.填料限定装置 (18)6.气体和液体的进出口装置 (18)五、设计结果汇总 (19)六、主要符号说明 (21)七、参考文献 (23)八、结语 (24)化工原理课程设计任务书一、设计任务:设计一台SO气体填料吸收塔2二、设计条件:混合气生产能力:2000Nm3/h空气和SO2组成(体积分数):10%混合气中SO2排放含量:0.16%操作方式:连续操作操作温度:20℃操作压力:常压吸收剂:清水平衡线方程:y=66.76676x1.15237三、设计内容1.设计方案和流程的选择;2.填料的选择;3.填料塔塔径、塔高及压降的计算;4.附属装置的选型和设计。

四、设计基础数据:参考教材及参考资料。

五、设计成果:1.设计说明书一份;2.调料吸收塔工艺条件图(2#图幅)六、设计时间安排:1.查阅资料、设计方案:一天2.设计计算:三天3.图纸绘制:一天4.设计整理:半天一设计任务总概1.1.吸收的定义吸收是分离气体混合物的单元操作,其分离原理是利用气体混合物中各组分在液体溶剂中溶解度的差异来实现不同气体的分离。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化硫填料塔设计 2010-05-24 17:34

二氧化硫填料塔设计 一.填料吸收塔简介 在化学工业中, 吸收操作广泛应用于石油炼制, 石油化工中分离气体混合物, 原料气的精制 及从废气回收有用组分或去除有害组分等。 吸收操作中以填料吸收塔生产能力大, 分离效率 高,压力降小, 操作弹性大和持液量小等优点而被广泛应用。 目前国内对填料吸收塔设计大 部分是经验设计方法,该方法是在给定生产任务的条件下,由经验确定出一个液气比的值, 然后手算出吸收塔的有关设计参数。 该设计手段落后, 没有考虑经济技术指标, 不符合工厂 实际生产中成本最低要求,故提出了填料吸收塔的优化设计方法。 下面简要介绍一下填料塔的有关内容。 填料塔属于连续接触式气液传质设备, 两相组成沿塔高连续变化, 在正常操作状态下, 气相 为连续相, 液相为分散相。 填料塔以塔内的填料作为气液两相间接触构件的传质设备。 填料 塔的塔身是一直立式圆筒, 底部装有填料支承板, 填料以乱堆或整砌的方式放置在支承板上。 填料的上方安装填料压板,以防被上升气流吹动。液体从塔顶经液体分布器喷淋到填料上, 并沿填料表面流下。 气体从塔底送入, 经气体分布装置分布后, 与液体呈逆流连续通过填料 层的空隙,在填料表面上,气液两相密切接触进行传质。 与板式塔相比, 在填料塔中进行的传质过程, 其特点是气液连续接触, 而传质的好坏与填料 密切相关。 填料提供了塔内的气液两相接触面积。 填料塔的流体力学性能, 传质速率等与填 料的材质,几何形状密切相关,所以长期以来人们十分注中填料的性能和新型填料的开发, 使得填料塔在化工生产中应用更加广泛。 填料塔具有生产能力大,分离效率高,压降小,持液量小,操作弹性大等优点。填料塔还有 以下特点: 1. 当塔径不是很大时,填料塔因为结构简单而造价便宜。 2. 对于易起泡物系,填料塔更适合,因填料对气泡有限制和破碎作用。 3. 对于腐蚀性物系,填料塔更适合,因为可以采用瓷质填料。 4. 对于热敏性物系宜采用填料塔,因为填料塔的持液量比板式塔少,物料在塔内的停留时间 短。填料塔的压强降比板式塔小,因而对真空操作更有利。 填料塔也有一些不足之处, 如填料造价高; 当液体负荷较小时不能有效地润湿填料表面, 使 传质效率降低; 不能直接用于有悬浮物或容易聚合的物料; 对侧线进料和出料等复杂精馏不 太适合等。 二.设计方案简介 2.1 方案的确定

填料精馏吸收塔的确定包括装置流程的确定 ,操作压力的确定 ,进料热状况的选择 ,加热方式 的选择以及回流比的选择等 2.1.1 装置流程的确定

吸收装置的流程主要有以下几种 (1) 逆流操作: 定义:气相自塔底进入由塔顶排出,液相自塔顶进入由塔底排出的操作。 特点:传质平均推动力大,传质速率快,分离效率高,吸收剂利用率高。

适用情况:工业生产中多采用逆流操作。 (2) 并流操作: 定义:气液两相均从塔顶流向塔底的操作。 特点:系统不受液流限制,可提高操作气速,以提高生产能力。 适用情况:当吸收过程的平衡曲线较平坦时, 流向对推动力影响不大;易溶气体的吸收或处 理的气体不需吸收很完全;吸收剂用量特别大,逆流操作易引起液泛。 (3) 吸收剂部分再循环操作: 定义:在逆流操作系统中,用泵将吸收塔排出液体的一部分冷却后与补充的新鲜吸收剂一同 送回塔内的操作。 适用情况:当吸收剂用量较小,为提高塔的液体喷淋密度;对于非等温吸收过程, 为控制塔 内的温升,需取出一部分热量。该过程特别适宜于相平衡常数 m值很小的情况,通过吸收 液部分再循环,提高吸收剂的使用效率。应予以指出,吸收及部分再循环操作较逆流操作的 平均推动力要低,且需设置循环泵,操作费用增加。 (4) 多塔串联操作: 如设计的填料层高度过大, 或由于所处理的物料等原因需经常清理填料, 为便于维修,可把 填料层分装在几个串联的塔内,每个吸收塔通过的吸收剂和气体量都相等, 即为多塔串联操 作。 (5) 串联一一并联混合操作: 若吸收过程处理的液量很大,如果用通常的流程,则液体在塔内的喷淋密度过大, 操作气速 势必很小,塔的生产能力很低。 实际生产中可采用气相做串联,液相做并联的混合流程;若 吸收过程处理的液量不大而气相流量很大时,可采用液相做串联,气相做并联的混合流程。 装置流程的确定:本填料吸收塔的设计任务是用水吸收 S02,属于中等溶解度的吸收过程, 为提高传质效率,选用逆流吸收流程。

2.1.2吸收剂的确定: 吸收过程是依靠气体溶质在吸收剂中的溶解来实现的, 吸收剂性能的优劣适决定吸收效果的 关键因素。选择吸收剂应着重考虑溶解度,选择性,挥发度粘度以及无毒,无腐蚀, 不易燃易爆,冰点低,廉价易得等方面。 吸收剂选择时应针对具体情况与主要矛盾,剂考虑 到工艺要求又兼顾经济合理性。 此次设计中选择水作为吸收剂。 因S02不作为产品,故采用 纯溶剂。 2.1.3. 操作温度与压力的确定: (1 )操作温度的确定:由吸收过程的气液平衡关系可知,温度降低可增加溶质组分的溶解 度,即低温有利于吸收。 但操作温度的底限应由吸收系统的具体情况而定。 此次操作的温度 为 20 C。 (2 )操作压力的确定:由吸收过程的气液平衡关系可知,压力升高可增加溶质组分的溶解 度,即加压有利于吸收。但随着压力的升高,对设备的加工制造要求提高,且能耗增加,因 此需结合具体工艺条件综合考虑,以确定操作压力。此次设计的操作压力选择常压。 2.2填料的类型与选择 填料是填料塔中气液接触的基本构件, 其性能的优劣是决定填料塔操作性能的主要元素, 因 此,填料的选择是填料塔设计的重要环节。 填料类型:填料种类很多,根据装填方式的不同可分为散装填料和规整填料两大类。 1. 散装填料:散装填料是一个个具有一定几何形状和尺寸的颗粒体,一般以随机的方式 堆积在塔内,又称为乱堆填料或颗粒填料。 散装填料根据结构特点的不同, 又可分为环形填 料,鞍形填料,环鞍形填料及球形填料等。 拉西环填料(Rasching ring):拉西环为外径与高度相等的圆环,通常由陶瓷或金属材料 制成。其结构简单,制造容易,但堆积时相邻环间易形成线接触,填料层的均匀性差,致使 传质效率低。而且流动阻力大,操作范围小。 鲍尔环(pall ring):鲍尔环是在拉西环的壁上开一层或两层长方形窗口,窗孔的母材两层 交错地弯向环中心对接。 这种结构使填料层内气、 液分布性能大为改善, 尤其是环的内表面 得到充分利用。气液通量得到提高而压降仅为拉西环的一半,分离效果也得到提高。 阶梯环:鲍尔环基础上改造得出的。其高径比较小,气体绕填料外壁的平均路径大为缩 短,减少了阻力。喇叭口一边,不仅增加机械强度,而且使填料之间为点接触,有利于液膜 的汇集与更新,提高了传质效率。目前所使用的环型填料中最为优良的一种。 弧鞍型(berl saddle):表面全部敞口,不分内外,液体在表面两侧均匀流动,表面利用 率高,流动呈弧形,气体阻力小。但容易产生沟流, 强度差,易破碎,故应用较少。 矩鞍型(intolox saddle):矩鞍形填料结构不对称堆积时不重叠均匀性更高。该填料气流 阻力小,处理能力大,构造简单,是一种性能优良的填料。 环矩鞍(Intalox):兼具环型、鞍型填料的优点。敞开的侧壁有利于气体和液体通过, 减少 了填料层内滞液死区。填料层内流体孔道增多,使气液分布更加均匀,传质效率高。 一般采用金属材质,机械强度高。 填料的选择:填料的选择包括填料的种类,规格及材质等。所选填料既要满足生产工艺的要 求,又要使设备投资和操作费用较低。 2.2.1. 填料种类的选择 填料种类的选择要考虑分离工艺的要求,通常要考虑以下几个方面。 (1) 传质效率 传质效率即分离效率。 在满足工艺要求的前提下,应选用传质效率高,即 HETP值低的填料。 (2) 通量在相同的液体负荷下,填料的泛点气速愈高或气相动能因子愈大,则通量愈大, 操作费用愈小。 (3) 填料层的压降 填料层的压降是填料的主要应用性能, 填料层的压降愈低, 动力消耗 愈低,此操作费用愈小。 (4) 填料的操作性能 填料的操作性能主要指操作弹性,抗污堵性及抗热敏性。 此外,所 选的填料要便于安装,拆卸和间修。 2.2.2. 填料规格的选择:散装填料的规格通常是指填料的公称直径。工业塔常用大散装填料 主要是Dn 16 Dn25 Dn38 Dn50 Dn76等几种规格。同类填料,尺寸越小,分离效率越高, 但阻力增加,通量减小, 填料费用也增加很多。而大尺寸的填料应用于小直径塔内,又会产 生液体分离不良及严重的壁流,使塔的分离效率变低。 2.2.3. 填料材质的选择:工业上,填料的材质分为陶瓷,金属和塑料三大类。 (1 )陶瓷材料 陶瓷材料具有良好的耐腐蚀性及耐热性,对强碱介质,可以选用耐碱配方 制造的耐碱陶瓷材料。陶瓷材料因其质脆,易碎,不宜在高冲击强度下使用。在工业上,主 要用于气体吸收,气体洗涤和液体萃取等过程。 (2) 金属填料金属填料可用多种材质制成,金属材质的选择主要根据物系的腐蚀性和金属 材质的耐腐蚀性来综合考虑。 碳钢填料造价低,且具有良好的表面润湿性能, 对于无腐蚀或 低腐蚀性物系应优先考虑使用。 (3) 塑料填料塑料填料的材质主要包括聚丙烯,聚乙烯及聚氯乙烯等。塑料填料的耐腐蚀 性能较好,可耐一般的无机酸, 碱和有机溶剂的腐蚀且耐温性良好。塑料填料具有质轻、价 廉、耐冲击、不易破碎等优点,多用于吸收、解吸、萃取、除尘等装置中。