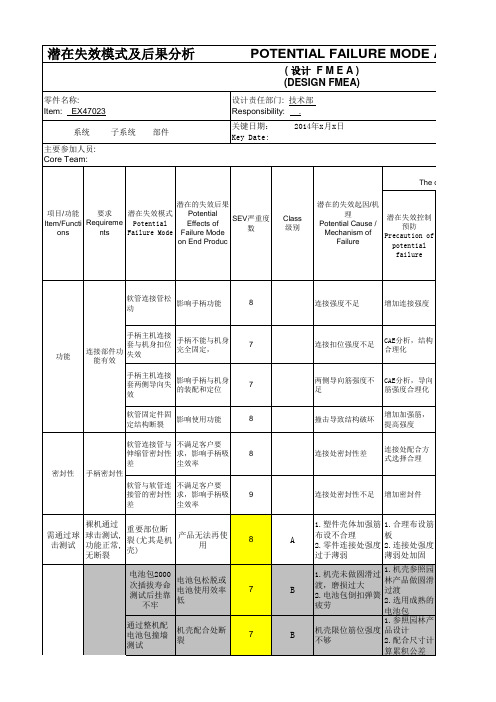

DFMEA范本

DFMEA-范本

选择好马达齿 轮,同步带, 滚刷齿轮三者 齿形一致,通 过选形和张紧 确认同步带确 认合理节线长 的同步带

1.保证滚刷轴

在成型前后的

同心度;2.保

证滚刷模具同

心度,确保成

型后能注塑动

平衡较好的滚

刷;

3.

保证尊刷轴承

入滚刷轴工装

的精密度,保

证滚刷轴承压

和滚刷相装配的滚 刷盖,滚刷底盖强 度,装配间隙

1.滚刷盖材料 强度不够,滚 刷定位不好; 2.滚刷组件装 配间隙过大或 过小

OK

OK

OK

1.塑胶粒子选材,保证

塑胶成型收缩力较小;

2.五金轴在成型前要轴

64

承同心度,确保成型前 的五金轴同心度在公差

刷齿轮齿

形;

动平衡机百

4

分之百检测

2

滚刷动平衡

尺寸链计

算,确保滚

4

刷组件在一

1

个合理间隙

配合装配

利用跳动表 检测

21 制定设计spec

IQC检验, 产线全检

35

进行CAE分析,并加强 改进

28

选用样机使用过滤较好 的filter

1.电机长度尺寸加长,

48

保证碳刷长度; 2.增加后置圈增加磁

性,保证扭力;

Cause

Completion Taken

Prevention

Date

s or

Detections

措施结果 Action Results

严重度数 (S)

2

1

16

2

1

14

2

1

2

1

6

2

5

2

按《吸尘

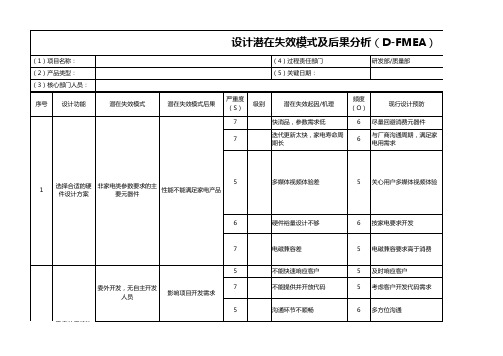

设计潜在失效模式DFMEA模板

84

对连接线做屏蔽处理

taochunxia 项目完成前

84

通过测试认证

taochunxia 项目完成前

96

软件更新

96

软件更新

taochunxia 项目完成前 taochunxia 项目完成前

4

2

2

16

5

3

2

30

5

2

2

20

4

2

2

16

4

3

1

12

4

3

2

24

4

3

2

24

4

3

2

24

4

3

2

24

4

3

2

24

4

3

2

24

shenzhou 项目完成前

4

3

2

24

168

PCBA升版、系统软件升 级

shenqiao

项目完成前

175 系统软件升级

shenqiao 项目完成前

5

3

3

45

5

3

2

30

160 系统软件升级

shenzhou 项目完成前

6

3

2

36

147 客户参与考察的厂商

taochunxia 项目完成前

5

3

2

30

120 设立大客户专线生产 dingshuping 项目完成前

6 按家电要求开发

5 电磁兼容要求高于消费 5 及时响应客户 5 考虑客户开发代码需求 6 多方位沟通

2

稳定的系统软 件自主开发

7

开发经验人员经验不足

开发周期长,攻克难题 速度慢

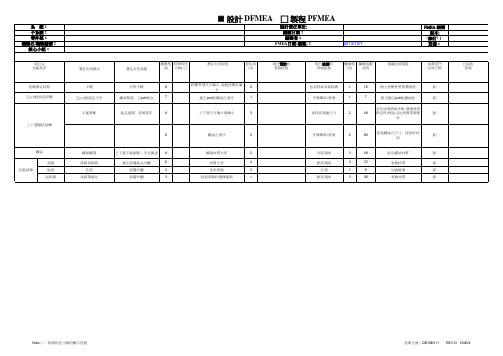

DFMEA范例

Note:◇:特殊特性分類的標示符號

表單文號:QR-BE011

REV.D 2006/4

MEA

□ 製程 PFMEA

A 1 of 1

嚴重度 發生率 難檢度 (S) (O) (D)

RPN

Note:◇:特殊特性分類的標示符號

表單文號:QR-BE011

REV.D 2006/4

潛在失效模式

潛在失效效應

現行預防的 管制措施

現行檢測的 管制措施

難檢度 (D)

關鍵指數 RPN

建議改善措施

負責部門 完成日期

已採取 措施

按键固定结构 主pcb板固定結構

卡键 主pcb板固定不牢

行程卡键 螺丝脱落,主pcb移位

8 7

按键外型尺寸偏大.面板按键孔偏 小 鎖主pcb板螺絲孔滑牙

2 1

依客样品安装检测 牙规测试/检验

1 1

16 7

增大按键外型拔模角度 修正鎖主pcb板螺絲柱 各折边处增加压线.增强成型 稳定性/模具定位间隙重新配 对

RD RD

不能紧配 上下蓋聯結結構

產品張開﹐影响装车

8

上下盖尺寸偏大或偏小

3

依样品測量尺寸

2

48

RD

8

螺絲孔滑牙絲孔尺寸﹐使用好材 料

RD

螺絲 紙箱 包裝紙類 貼紙 說明書

■ 設計 DFMEA

系 統: 子系統: 零件部: 機種名/機種編號: 核心小組:

項目 & 功能需求 嚴重度 特殊特性 (S) 分類(◇) 潛在失效原因 發生率 (O)

□ 製程 PFMEA

設計責任單位: 關鍵日期: 編製者: FMEA日期 (編製 ): 2013/10/7 FMEA 編號 版本: (修訂 ): 頁碼: A 1 of 1

汽车内饰地毯DFMEA分析范例

车身工程中心编制人:新严重度新频度新探测度新风险顺序数Line No.Item/FunctionPotential Effect(s)Of FailureSEV ClassPotential Cause(s)/Mechanism(s)ofFailureOCCCurrent Prevention Control DET RPNRecommend Action(s)Responsible DepartmentTarge Completi -on DateNew SEV New OCC New DETNew RPN1无法通过认证,不能销售10对材料特性认识不足,设计前未进行地毯料分析2设计时进行材料燃烧特性分析240增加检验频次2废品率高4地毯拉伸深度型面设计不合理3按供应商工艺同步意见书检查数模224软件分析3用户抱怨5地毯材料或者地毯隔音隔热附件不符合NVH定义3对材料进行NVH分析230试验验证4生产效率低5地毯安装孔定位与基准设计不合理,误差累积造成地毯孔位不准安装困难2按GD&T方案书要求检查数模220设计潜在失效模式及后果分析(D-FMEA)Design Failure Mode and Effects Analysis (D-FMEA)供应商/顾客:零件名称:地毯零件号:责任部门:FMEA 编号:Compiled By核心小组成员:日期(编制):日期(修改):Supplier/Customer Part Name :Part No.Department No.车型号/车辆类型:PM Model(s)Key DateVerification关键日期:审核:FMEA Team MembersCompile DateAmend Date序号项目/功能潜在失效模式潜在失效后果责任部门责任目标完成日期严重度措施结果/Action Results采取的措施Potential Failure ModeCurrent Detection ControlActions Taken发生频度现行预防控制现行探测控制建议措施级别潜在失效原因探测度风险顺序数地毯:车身地板装饰件,主要对汽车内部装饰、隔音吸热等作用不满足燃烧特性,内饰(地毯)材料在测试时燃烧速度大于100mm/min试验验证成型不到位或面料褶皱、破损软件数模分析NVH不合格试验验证工人安装困难或者需要人工修改地毯安装孔位后才能安装,工作效率低试验验证。

汽车电器线束DFMEA范例

设计责任负责工程师修订日期关键日期确认采取行动SODRPN容许电流不足线束烧毁,不符合安规要求10电线线径选用错误5按用电器功率选用线材规格3150核对各用电器实际电流与最大电流,选用适合电线过负载测试103390短路线束烧毁,不符合安规要求10PIN定义错误,正负电有短接5绘制原理图,区分正负电回路3150实际搭配用电器验证总装测试102240低温脆化绝缘层破坏,短路9材质问题3低温试验381低温试验高温变形绝缘层破坏,短路9材质问题3高温试验381高温试验绝缘耐压不良安全隐患10胶料材质问题3高压测试390高压测试长度长度不足或过长装配后拉扯受力6尺寸定义错误4装配确认496阻燃性能不足不符合安规要求10材质问题3阻燃测试390阻燃测试阻燃测试103390非金属材料雾化超标不符合安规要求9材质问题3非金属材料雾化性试验381非金属材料雾化性试验非金属材料雾化性试验93381气味过大不符合安规要求9材质问题3气味试验381气味试验气味试验93381VOC超标不符合安规要求9材质问题3VOC检测381VOC检测VOC检测93381行动的结果项目严重性潜在缺陷原因建议措施制作核准潜在缺陷模式潜在缺陷影响设计失效模式和影响分析(DFMEA)项目FMEA 编号:责任人/完成日期功能性能材料线材核心团队发生频率预防的方法可侦测性RPN FMEA 初始日期:有害物质超标不符合安规要求9材质问题3禁限用物质检测381禁限用物质检测禁限用物质检测93381颜色装配时插错影响产品导电功能7颜色设定相近3选用对比明显的线色484容许电流不足线束烧毁,不符合安规要求8端子规格选用错误5按用电器功率选用线材规格3120核对各用电器实际电流与最大电流,选用适合端子过负载测试83372接触电阻过大接触性能不足8端子镀层选用错误2按端子规格书选型并测试电压降580按端子规格书选型并测试电压降盐雾后接触不良接触性能不足8端子镀层不良2盐雾测试580盐雾测试材料有害物质超标不符合安规要求9材质问题3禁限用物质检测381禁限用物质检测0型号与端子规格不符无法装配,无法满足电流要求7选型错误2按护套规格书选型2280绝缘耐压不良安全隐患10胶料材质问题3高压测试390高压测试阻燃性能不足不符合安规要求10材质问题3阻燃测试390阻燃测试阻燃测试103390非金属材料雾化超标不符合安规要求9材质问题3非金属材料雾化性试验381非金属材料雾化性试验非金属材料雾化性试验93381气味过大不符合安规要求9材质问题3气味试验381气味试验气味试验93381 VOC超标不符合安规要求9材质问题3VOC检测381VOC检测VOC检测93381有害物质超标不符合安规要求9材质问题3禁限用物质检测381禁限用物质检测禁限用物质检测93381端子护套导电性能材料粘性粘性不足影响产品外观与尺寸7粘胶剂粘性不足3粘性测试242试验验证0强度易断裂影响产品外观与尺寸7胶布材质问题3强度测试363阻燃性能不足不符合安规要求10材质问题3阻燃测试390阻燃测试阻燃测试103390非金属材料雾化超标不符合安规要求9材质问题3非金属材料雾化性试验381非金属材料雾化性试验非金属材料雾化性试验93381气味过大不符合安规要求9材质问题3气味试验381气味试验气味试验93381VOC超标不符合安规要求9材质问题3VOC检测381VOC检测VOC检测93381有害物质超标不符合安规要求9材质问题3禁限用物质检测381禁限用物质检测禁限用物质检测93381位置与安装位置不符影响产品固定6位置设定错误3装配确认3540强度易断裂影响产品固定6扎带材质问题3强度测试472阻燃性能不足不符合安规要求10材质问题3阻燃测试5150阻燃测试阻燃测试103390非金属材料雾化超标不符合安规要求9材质问题3非金属材料雾化性试验5135非金属材料雾化性试验非金属材料雾化性试验93381气味过大不符合安规要求9材质问题3气味试验5135气味试验气味试验93381VOC超标不符合安规要求9材质问题3VOC检测5135VOC检测VOC检测93381胶布扎带材料材料。

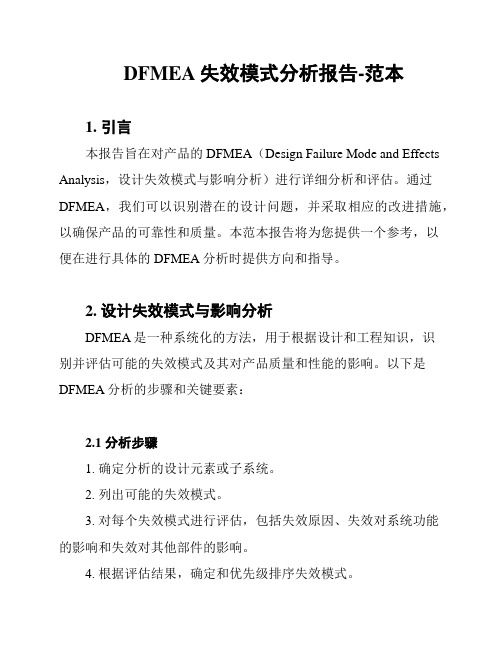

DFMEA失效模式分析报告-范本

DFMEA失效模式分析报告-范本1. 引言本报告旨在对产品的DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)进行详细分析和评估。

通过DFMEA,我们可以识别潜在的设计问题,并采取相应的改进措施,以确保产品的可靠性和质量。

本范本报告将为您提供一个参考,以便在进行具体的DFMEA分析时提供方向和指导。

2. 设计失效模式与影响分析DFMEA是一种系统化的方法,用于根据设计和工程知识,识别并评估可能的失效模式及其对产品质量和性能的影响。

以下是DFMEA分析的步骤和关键要素:2.1 分析步骤1. 确定分析的设计元素或子系统。

2. 列出可能的失效模式。

3. 对每个失效模式进行评估,包括失效原因、失效对系统功能的影响和失效对其他部件的影响。

4. 根据评估结果,确定和优先级排序失效模式。

2.2 关键要素在DFMEA分析中,以下要素需要特别关注:1. 设计元素:将设计分解为适当的子系统或元素,以便更好地进行分析和识别失效模式。

2. 失效模式:失效模式是指产品在设计元素或子系统中可能发生的故障或失效情况,需要针对每个设计元素列出所有可能的失效模式。

3. 失效原因:为每个失效模式确定可能的原因,例如材料问题、制造过程问题或设计缺陷等。

4. 影响评估:评估失效模式对系统功能和其他部件的影响,包括性能降低、功能丧失或安全风险等。

5. 排序:根据评估结果,对失效模式进行排序,以确定需要采取的优先改进措施。

3. 报告结论通过对产品进行DFMEA分析,我们可以识别潜在的失效模式并确定相应的改进措施。

这有助于减少设计风险,提高产品的可靠性和质量。

然而,请注意,本报告仅为范本,具体的DFMEA分析需要根据实际情况进行定制。

4. 参考资料[1] AIAG. (2019). Potential Failure Mode and Effects Analysis (FMEA) (4th ed.). AIAG.。

DFMEA_范本

2

28

选用样机使用过滤较好 的filter 1.电机长度尺寸加长, 保证碳刷长度; 2.增加后置圈增加磁 性,保证扭力; 更换成滚珠轴承 1.选择好的同步带供应 商,确保同步带有好的 材料,工艺要求; 2.根据电脑3D和实际电 流测试选择好OK节线长 度; 3.确认同步带,马达齿 轮以及滚刷齿轮齿形一 致,确保齿形啮合OK

1.选型满足条 件的微动开关 2.调整开关启 动行程,防止 开关压入过深

保证地拖 气密性不 效率,保 好,地拖效 地拖效率偏低 证风道气 率降低 密性 地拖性能 滚刷转速过 滚刷转 高,电流负 速,负载 载过大,转 电流 速过低负载 过小 转速过高,电 流过大,地拖 马达寿命会 NG,转速过 低,地拖清扫 效率过低

噪音是否加 大,吸力箱 测试吸力 看配合松紧 程度,有无 漏灰现象 检测松紧, 工作时上方 放入纸屑检 查是否活动 FILTER橡胶 圈上方垫 EVA条检测 是否有吸力 风机带进气 口检测空气 性能 风机性能测 试 开机检查气 阀密封圈周 围是否有漏 气现象 检查气阀在 本体上固定 是否牢靠

2

70

1.图纸重点尺寸标注 2.要求IQC检测 排除电池包倒扣位, 各暂定一个插拔力范 围。例3-5 kgf 1.参照样机考虑加弹 簧或弹片式减振结构

先根据3D确定 调高档位,确 保调高实际应 用和倾倒OK

地拖运行,微 动开关承受不 了在长毛地毯 微动开关寿 开关功能寿 开关寿命NG 上的较大电 命 命20K次 流,开关开启 关闭多次后失 效

8

1.微动开关不能承 受40V 2A的工作环 境; 2.开关开关是在机 构转动实现的,旋 转行程可能造成失 效

8 整机寿命NG 6

碳刷长度不够

由于电机转速过 高,转子轴承磨损 严重导致电机转动 1.同步带材料不耐 磨,工艺不满足要 求; 2.同步带齿形和马 达齿轮和滚刷齿轮 不啮合; 3.同步带节线长度 不合理,造成滚刷 马达负载过大;

系统总成DFMEA分析范例

系统:H06后视镜总成设计责任:子系统:关键日期:部件:车辆项目:团队:镜面曲率半径选择错误由于车门数据的改变,造成主机厂提供的线框数据中镜面位置不正确后视镜应满足GB15084-2013规定的反射率(≥80%)镜面太暗驾驶员看后视野时不清晰7●镜面反射率选择错误后视镜应满足GB15084-2013规定的(平均SR误差≤12.5%)镜面变形驾驶员看后视野时感觉不舒服7●镜面烤弯变形要求无未预期的风噪风噪过大或难听用户感觉刺耳不舒适3外形造型不好或镜壳与背盖间隙过大后视镜应耐腐蚀后视镜内金属件锈蚀后视镜内部零件外观不良2材料选择或表面处理不当在高温作用下,后视镜零部件(如塑料件、电机等)产生变形后视镜功能减弱或丧失(如镜面移位、不可调节/折叠、抖动等)6材料选择不合理在低温作用下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理部件/功能后视镜应满足GB15084-2013规定的视野视野范围小于国标GB15084-2013规定整车视野不合格或视野有盲区,不能上国家目录8●设计 FMEA H06后视镜应耐高温、低温和高湿度环境潜在失效模式失效的潜在影响严重度分级失效的潜在原因/机制在高温高湿度环境下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理后视镜应能耐冷热冲击在高温低温交变冲击的环境下,后视镜零部件(如塑料件、镜面等)产生开裂、变形等后视镜功能减弱或丧失(如镜面松动、不可调节/折叠、抖动等)6材料选择不合理镜杆应与镜臂牢固连接镜杆和镜臂配合和设计数据不符。

1:后视野模糊 。

2:后视镜镜壳与背盖,主镜和广角镜,镜头与镜臂之间的配合间隙不能满足要求。

6镜杆和镜臂配合设计不合理后视镜镜头能可靠折叠且折叠力适中镜头折叠力过大或过小折叠力过大:有外力撞击时不易折叠;折叠力过小:行车时易抖动7●下支座定位柱弹簧工作压力过大或过小对电调总成:电调镜面的手动调节力过小行车时镜头易抖动而使后视野模糊5电机选型不当,其承载力过小镜面托板分总成拔脱力过小或感觉到横向空程镜面易脱落或抖动,无镜面或后视野模糊7托板与电机卡簧配合不合理镜头应能经受反复折叠而保持折叠功能镜头反复折叠后有空程或折叠力明显下降,行车时镜头易抖动后视镜使用一段时间后,行车时镜头易抖动视野模糊4下镜臂的凹槽与支座上的凸台直接接触,在镜头折叠时被磨损电机工作及卡止时噪声可接受电调后视镜调节噪声过大用户感觉刺耳不舒适3调节电机选型不当6数模转换误差导致数据设计失误6车身冲压件存在反弹主机厂对后视镜装配的外观效果不满意镜面能够稳定连接在镜壳中,并能进行各方向的最小8度的调节支座分总成与车身安装后外观效果应良好后视镜安装在车身上后,上下支座与车身存在断差、间隙、错位等温、低温和高湿度环境6●支座安装尺寸错误电机与基板/广角镜壳装配完好电机与基板/广角镜壳配合安装孔径不正确电机无法安装6电机安装孔径比基板/广角镜壳安装孔大基板和广角镜壳准确定位广角镜壳与镜杆相对位置偏差广角镜头与其他相配合的零件配合间隙失控6广角镜头和镜杆没有自动找正结构基板和镜杆准确定位基板与镜杆相对位置偏差主镜头与其他相配合的零件配合间隙失控6基板和镜杆没有自动找正结构镜壳与托板在调节到极限角度时有干涉电机选择不合理为镜面提供电动调节功能使用一定时间后电机调节功能失效驾驶员无法利用镜面调节开关控制镜面4电机选择不合理配的外观效果不满意主镜面调节角度在各个方向均达到8度以上主镜面分总成调节角度不够有的驾驶员看不到符合法规要求的视野5车身安装后外观效果应良好上后,上下支座与车身存在断差、间隙、错位等FMEA 号:准备人员:FMEA 日期:根据GB15084-2013规定选择曲率半径:1.主镜面/SR1200+300。

DFMEA范文

DFMEA范文DFMEA(Design Failure Mode and Effects Analysis),即设计失效模式与效果分析,是一种系统性的设计分析方法,通常用于评估新产品或过程的潜在失效模式及其影响。

DFMEA可以帮助设计团队在产品设计的早期阶段发现和解决可能存在的问题,以减少产品在实际使用中可能发生的故障和事故。

本文将介绍DFMEA的基本概念、步骤、工具和应用,并探讨其在产品设计和开发过程中的重要性。

1.基本概念DFMEA是一种系统性、逐步的分析方法,用于识别由于设计缺陷而导致的潜在失效模式及其可能的影响。

通过对产品的各个组成部分进行分解,将可能的失效模式、失效原因和失效影响进行系统性的识别和评估。

DFMEA通常包括以下几个关键要素:-失效模式:即产品或系统可能出现的失效形式,例如断裂、磨损、过热等。

-失效原因:导致失效模式发生的根本原因,如材料选择不当、设计缺陷等。

-失效影响:失效对产品性能、安全性、可靠性等方面的影响,以及可能造成的后果。

2.步骤-确定分析范围:确定分析的产品或系统范围,明确团队成员和参与方。

-组织团队:组建跨职能团队,包括设计工程师、制造专家、质量工程师等,以确保全面分析。

-识别失效模式:对产品的各个组成部分进行分解,识别可能的失效模式。

-识别失效原因:确定导致每个失效模式发生的潜在原因。

-评估失效影响:评估每种失效模式对产品性能、安全性、可靠性等方面可能造成的影响。

-制定改进措施:针对每种失效模式和原因,制定相应的改进措施和控制计划。

3.工具-鱼骨图:用于识别失效模式和原因之间的关联。

-五为法则:用于深入分析可能的失效原因和影响。

-优先级排序:根据失效模式的严重性、发生频率和探测难度,确定优先处理的失效模式。

4.应用-风险管理:通过分析产品的潜在失效模式和影响,可以及早发现并解决问题,减少产品在实际使用中的风险。

-质量改进:通过设定合理的控制计划和改进措施,可以提高产品的质量和可靠性。

dfmea模板

dfmea模板DFMEA模板1. 概述1.1 目标1.2 范围1.3 定义1.4 重要性2. 方法和流程2.1 DFMEA的步骤2.1.1 项目分析2.1.2 功能分析2.1.3 失效模式识别2.1.4 失效模式的影响分析2.1.5 失效原因的识别与分析2.1.6 评估和控制失效2.1.7 记录和报告3. DFMEA的目标3.1 消除失效3.2 降低风险3.3 提高产品质量3.4 提高客户满意度4. DFMEA的适用场景4.1 产品开发4.2 制程改进4.3 设备维护4.4 制品改进5. DFMEA的要素5.1 功能需求5.2 失效模式5.3 失效后果5.4 失效严重性5.5 失效原因5.6 措施和控制5.7 评估和优化6. DFMEA的步骤详解6.1 项目分析6.1.1 项目概述6.1.2 项目目标6.1.3 项目范围6.1.4 项目团队6.2 功能分析6.2.1 产品功能列表6.2.2 功能描述6.2.3 功能关联6.3 失效模式识别6.3.1 失效模式定义6.3.2 失效模式识别方法6.3.3 失效模式识别表6.4 失效模式的影响分析6.4.1 失效后果定义6.4.2 失效后果分析方法6.4.3 失效后果分析表6.5 失效原因的识别与分析6.5.1 失效原因定义6.5.2 失效原因识别方法6.5.3 失效原因分析表6.6 评估和控制失效6.6.1 失效严重性评估6.6.2 措施和控制定义6.6.3 措施和控制评估表6.7 记录和报告6.7.1 DFMEA报告内容6.7.2 DFMEA报告格式6.7.3 DFMEA报告例子7. DFMEA的优势和挑战7.1 优势7.1.1 风险分析和控制7.1.2 提高产品质量7.1.3 提供参考和依据7.1.4 改善沟通和协作7.2 挑战7.2.1 数据搜集和分析7.2.2 多领域团队协作7.2.3 评估和优化方法7.2.4 实施和管理8. 结论DFMEA(Design Failure Mode and Effects Analysis)是一种系统性的风险管理工具,用于识别和减少产品或过程设计中的潜在失效,以提高产品的可靠性、质量和安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

软件增加保护,增 加软件看门狗,硬件 增加抗扰设计

常规测试,可靠性测 试,抗扰测试

3

48 无

7

油温显示不 产品功能模 7 准确 块性能降低

7 油温显示

8

油温显示失 产品功能模

效

块性能失效

8

过程要求

信号处理部分器件 失效

传感器性能一致性 不好

2

选用工业级芯片, 提高制造工艺水平

环境功能实验

3

3

选用正规厂商产品, 加强物料选型及认 证

8

2

1

16

LED数码管功能失效

3

选用正规厂商产品, 加强物料选型及认 证

原材料认证,抽样测 试,进行可靠性试验

2

48 无

FMEA日期:2011-1-1

(修订)

潜在的失效原因/机 理

频 度 数

现行设计控制 现行设计控制预防 现行设计控制探测

可 探 测 度

风险 顺序

数 RPN

建议的措施

责任及目标

措施结果

完成日期

采取的措施

严 重 程 度

频 度 数

可 探 测 度

风险 顺序

数

RPN

在软件中增传感器性能一致性不好3选用正规厂商产品, 加强物料选型及认 证

增加紧固设计

李七/20112-2

根据实验结 果,增加1个 紧固定螺丝

8

2

1

16

LED数码管功能失效

3

选用正规厂商产品, 加强物料选型及认 证

原材料认证,抽样测 试,进行可靠性试验

2

48 无

传感器安装不到位 或安装不牢靠,导致 2 安装说明 脱落

检查产品安装情况 1 16 无

软件发生异常,甚 至死机

2

原材料认证,抽样测 试

4

42 无 84 进行标定

软件存在缺陷

3 讨论分析软件设计 单元测试

2 42 无

在软件中增

李七/20112-1

加了标定界 面,完成后 进行二次标

71

1

7

定

线束接触不好,信号 中断

3

采用国际品牌AMP接 头,并且是镀金接头

可靠性环境试验

2

48

增加紧固设计

李七/20112-2

根据实验结 果,增加1个 紧固定螺丝

原材料认证,抽样测 试

4

84 进行标定

李七/20112-1

加了标定界 面,完成后 进行二次标

71

1

7

定

7

传感器损坏

2 加强器件保护措施 对传感器进行测试 1 14 无

8

转速显示

8

转速显示失 产品功能模

效

块性能失效

8

8

线束接触不好,信号 中断

3

采用国际品牌AMP接 头,并且是镀金接头

可靠性环境试验

2

48

项目名称:LABC

核心小组成 员:张三、

项目

功能

潜在的失 效模式

严

潜在的失效 后果

重 程 度

数

要求

7

转速显示不 产品功能模 准确 块性能降低

级别

过程责任部门: L关A键BC日项期目:组2011-91

潜在的失效模式及后果分析

(设计DFMEA)

DFMEA编 号 页: 码L:A第BC1页共1页 编制:张三