第三章 反应器内的流体流动

化学反应工程 第三章 理想反应器(1)

反应器型式与操作方法的评选

反应器开发的任务

根据化学反应的动力学特性来选择合适 的反应器型式

结合动力学和反应器两方面特性来确定 操作方式和优化操作设计

根据给定的产量对反应器装置进行设计 计算,确定反应器的几何尺寸并进行某 些经济评价

反应器特性

反应流体的流动状态、混合状态以及器内的传热性 能等

dt

–若反应体积恒定,则:

dT (H r )(rA )

dt

Cv

dT dx A

dt

dt

–结合初始条件:

t 0,T T0 , C A C A0 , xA xA0

–积分得: T T0 ( xA xA0 )

3.2 半分批式操作的釜式(完全混 合)反应器

反应器特征 操作目的 反应器分析

V V0 vt

初始条件: t 0, CA 0 求解微分方程得到:

VC A

e

k 1

dt

(

vC

A0

1

e

k 1

dt

dt

C)

Cekt vC A0 k

代入初始条件,得: C vC A0

k

VC A0

vC A0 k

(1

ekt )

C A v(1 ekt ) v(1 ekt ) 1 ekt

CvV

dT dt

dx A dt

UA

Cv V

(Tm

T)

(H r )C A0 Cv

以上为变温操作的热量衡算式。

–将物料衡算式和热量衡算式结合,可联立求解反应器的温 度、组成随时间变化规律。

绝热操作

反应器内的流体流动

2、降低返混程度的措施 、 降低返混程度的主要措施是分割,通常有横 分割, 分割 向分割和纵向分割两种,其中重要的是横向分割。 向分割和纵向分割两种,其中重要的是横向分割。 (1)连续操作的搅拌釜式反应器 为减少返混,工业上常采用多釜串联 多釜串联的操作。 多釜串联 当串联釜数足够多时,连续多釜串联的操作性能 就很接近理想置换反应器的性能。(横向纵向?)

示踪物选择的要求: 1 必须与进料具有相同或者相近的流动性 质,以及尽可能相同的物理性质; 2 易于检测,检测灵敏,方法简便。 3 不能与反应物料发生化学反应或被吸附 4 用于多相系统检测的示踪物不发生相际间 的传递。

根据停留时间分布的比较,理想置换反应器优于理想 混合反应器。所以理想置换反应器的转化率高于理想混合 反应器。 也就是说,使停留时间分布尽可能集中,可以增加反 应器的生产能力。但是需要强调的是,反应器中转化率还 与其它很多因素有关,这只是从物料质点的停留时间进行 分析。

年龄 反应物料质点从进入反应器算起已经停留的时间; 反应物料质点从进入反应器算起已经停留的时间; 是对仍留在反应器中的物料质点而言的。 是对仍留在反应器中的物料质点而言的。 寿命 反应物料质点从进入反应器到离开反应器的时间; 反应物料质点从进入反应器到离开反应器的时间; 是对已经离开反应器的物料质点而言的。 是对已经离开反应器的物料质点而言的。 返混: 返混: 又称逆向返混,不同年龄的质点之间的混合。 又称逆向返混,不同年龄的质点之间的混合。是 时间概念上的混合。 时间概念上的混合。

二、返混及其对反应过程的影响 1、返混含义 、 专指不同时刻进入反应器的物料之间的混合,是 逆向的混合,或者说是不同年龄质点之间的混合。 间歇反应器中不存在返混; 理想置换反应器不存在返混; 理想混合反应器返混达到极限状态; 非理想流动反应器存在不同程度的返混.

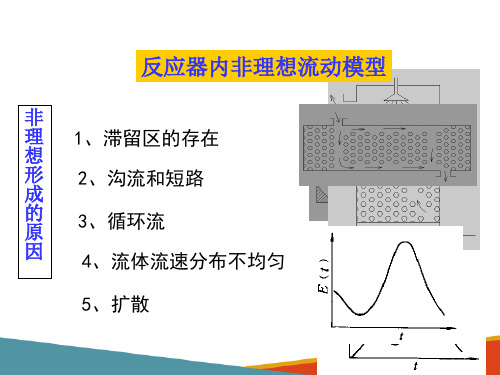

反应器内流体流动与混合非理想流动

F ( ) 1 e

1 e

上述两表达式中已不包含 τ,故与全混流容

器的大小及流量无关,其分布曲线见图 。

E(t) 1/τ

F(t) 1.0

0

t

0

t

全混流的E(t)、F(t) 函数曲线

全混流的平均停留时间

t tE (t )dt t e dt

应器的管径较小、较长,物料在其中的流

速较快时,返混程度很小,此时可近似按

平推流进行分析与设计。

平推流反应器中所有物料质点的停留时间

都相同,且等于整个物料的平均停留时间。

采用脉冲示踪法测定平推流的停留时间分

布密度函数 E(t)

C(t)

C0 E(t)

t=0

t=0 t=0

t t tt

激励曲线

t

停留时间分布积累函数(阶跃示踪时)

C (t ) t / F (t ) 1 e C0

停留时间分布密度函数

dF (t ) 1 t / E (t ) e dt

无因次时间表示的停留时间分布函数

E ( ) E (t )

t

1

e

t

e

同样的停留时间分布可以是不同的返混造 成的。 不能直接用测定的停留时间分布来描述返 混的程度,必须借助于模型方法。

数学模型方法

分析器内复杂的实际流动状况,进行

合理的简化,通过数学方法来表述或关联 返混与停留时间分布的定量关系,然后再 进行求解。

建立流动模型的基本思想: 根据实测的停留时间分布,假设一种流动 状态,令这种流动状态下的停留时间分布 与实测结果一致,并根据假设的流动状态 的模型参数,结合在其中进行反应的特征

化学反应工程第三章均相理想反应器

第三章均相理想反应器反应器的开发主要有两个任务:1.优化设计—反应器选型、定尺寸、确定操作条件。

2.优化操作—根据实际操作情况,修正反应器的数学模型参数,优化操作条件。

最根本任务—最高的经济和社会效益。

3.1 反应器设计基础3.1.1反应器中流体的流动与混合理想反应器的分类对理想反应器(ideal reactor),主要讨论三种类型:1.间歇反应器(Batch Reactor—BR);2.平推流反应器(Plug /Piston Flow Reactor—PFR);3.全混流反应器(Continuously Stirred Tank Reactor—CSTR)。

返混(back mixing)—不同停留时间的粒子之间的混合;混合(mixing)—不同空间位置的粒子之间的混合。

注意:返混≠混合!平推流—物料以均一流速向前推进。

特点是粒子在反应器中的停留时间相同,不存在返混。

T、P、C i随轴向位置变(齐头并进无返混,变化随轴不随径)。

全混流(理想混合)—物料进入反应器后能够达到瞬间的完全混合。

特点是反应器内各处的T、P、C i相同,物性不随反应器的位置变,返混达到最大。

3.1.2 反应器设计的基础方程反应器的工艺设计包括两方面的内容:1.由给定生产任务和原料条件设计反应器;2.对已有的反应器进行较核,看达到质量要求时,产量是否能保证,或达到产量时,质量能否保证。

反应器设计的基础方程主要是:1.动力学方程;2.物料衡算方程;3.热量衡算方程;4.动量衡算方程。

一、物料衡算方程对反应器内选取的一个微元,在单位时间内,对物质A有:进入量=排出量+反应消耗量+积累量(3.1-1)用符号表示:F in F out F r F b即:F in=F out+F r+F b(3.1-2) 1.对间操作,反应过程无进料和出料,即:F in=F out=0则:-F r=F b(3.1-4) 反应量等于负积累量。

2.对连续稳定操作,积累量为零,即:F b=0则F in=F out+F r(3.1-6)二、热量衡算方程对反应器内选定的微元,单位时间内的热量变化有:随物料流-随物料流+与边界交+反应热=积累热量入的热量出的热量换的热量符号:Q in Q out Q u Q r Q b入为正放热为正即:Q in-Q out+Q u+Q r=Q b(3.1-8) 1.对于稳定操作的反应器,热的积累为零,即:Q b=0Q in-Q out+Q u+Q r=0(3.1-9) 2.对稳态操作的绝热反应器,Q u=Q b=0,即:Q in-Q out+Q r=0(3.1-10) 反应热全部用来升高或降低物料的温度。

反应器基础知识—流体流动

改善措施

1、增大流体在设备内的湍流程度,以消除轴向扩散而造

非 理

成的停留时间分布不均匀的现象。

想 2、在反应器内装设填充物,以改变设备内速度分布和浓

流 动

度分布,从而使停留时间分布趋于均一化。但要注意避免

的 沟流和短路现象的发生。

改

善 3、增加设备级数或在设备内增设挡板。

4、采用适当的气体分布装置,或调节各组反应管的阻力,

停留时间描述

理 想 混 合 流 动 模 型

E(t) 1 et /

F (t) 1 et /

e d 1 0

2

2e d

1 1

0

流体流动

流体的流动特征:

指反应器内流体的流动状态和混合情况,它们随反应器的几何结 构(包括内部构件)和几何尺寸不同发生变化。由于反应流体在反 应器内流动的复杂性导致反应器内不仅存在流体流速的分布,更重 要的是还存在浓度和温度的分布。使得反应器内存在不同停留时间 的流体粒子以及不同停留时间流体粒子之间的混合即返混,从而导 致反应器内反应物料处于不同的温度和浓度下进行反应。影响反应 速率和反应选择性,使反应结果发生变化。

t≤0, F(t)=0 0<t<∞,0<F(t)<1 t=∞, F(t)=1。

E(t) dF(t) dt

1、数学期望

停

留 时 间

1.0

t 0 tdF(t) 0 tE(t)dt

分

布 的 2、方差

特

征 值

2 t

(t t)2 E(t)dt

0

t 2 E(t)dt t 2

0

停

脉冲法:

留

流体流动的描述

1、停留时间分布密度函数

停

固定床反应器设计

孔隙率分布

4、流体在固定床中流动的特性

流体在固定床中的流动情况较之在空管中的流动要复杂得多。 固定床中流体是在颗粒间的空隙中流动,颗粒间空隙形成的孔道 是弯曲的、相互交错的,孔道数和孔道截面沿流向也在不断改变。

空隙率是孔道特性的一个主要反映。在床层径向,空隙率分布的 不均匀,造成流速分布的不均匀性。

催化剂微孔内的扩散过程对反应速率有很大的影响。反应物进入微孔后, 边扩散边反应。如扩散速率小于表面反应速率,沿扩散方向,反应物浓度 逐渐降低,以致反应速率也随之下降。采用催化剂有效系数对此进行定量 的说明。

实际催化反应速率 催化剂化剂内表面与外温度, 浓度相同时的反应速率

rP rS

结论:当 ≈1时,反应过程为动力学控制,当 <1时,反应过程为内

扩散控制。

内扩散不仅影响反应速率,而且影响复杂反应的选择性。如平行反应中, 对于反应速率快、级数高的反应,内扩散阻力的存在将降低其选择性。又 如连串反应以中间产物为目的产物时,深入到微孔中去的扩散将增加中间 产物进一步反应的机会而降低其选择性。

注意事项:

固定床反应器内常用的是直径为3~5mm的大颗粒催化剂,一般难 以消除内扩散的影响。实际生产中采用的催化剂,其有效系数为 0.01~1。因而工业生产上必须充分估计内扩散的影响,采取措施 尽可能减少其影响。在反应器的设计计算中,则应采用考虑了内扩 散影响因素在内的宏观动力学方程式。

外扩散过程

流体与催化剂外表面间的传质。

NA kcASe cGA cSA

在工业生产过程中,固定床反应器一般都在较高流速下 操作。因此,主流体与催化剂外表面之间的压差很小, 一般可以忽略不计,因此外扩散的影响也可以忽略。

结论:外扩散的影响也可以忽略。

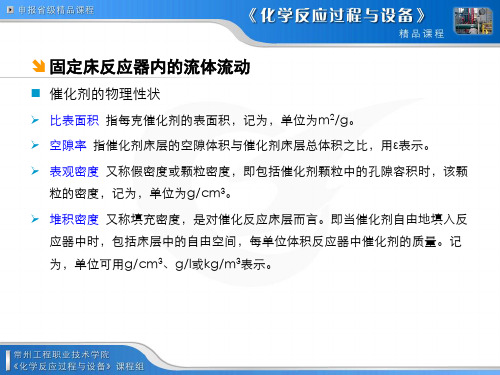

固定床反应器内的体流动

球粒: da2 AS

非球粒:AP

AS=AP

1

da

AP

2

➢ 比表面相当直径dS:用比面积相同的球形颗粒的直径表示非球形颗粒的

直径。 比表面积Sg: m2/m3:单位体积的催化剂所具有的表面积。 m2/g:单位质量 的催化剂所具有的表面积。

球粒:

d

2 S

6

d

3 S

非球形颗粒:

AP VP

=

d

应器中时,包括床层中的自由空间,每单位体积反应器中催化剂的质量。记 为,单位可用g/cm3、g/l或kg/m3表示。

固定床反应器内的流体流动

固定床特性

➢ 1.体积相当直径dV:用体积相同的球形颗粒的直径表示非

球形颗粒的直径。

球粒:

6

dV3

VS

非球粒: VP

VP =VS

1

dV

6VP

3

➢ 面积当量直径da:用面积相同的球形颗粒的直径表示非球形颗粒的直径。

di didi

固定床当量直径de

de=4RH=4 流道的有效截面积 流道的润湿周边

de

2 31

dS

式中:dS:比表面当量直径

固定床反应器中流体流动特性

➢ 流体在固定床中的流动的复杂性 在床层径向,流速分布不均匀,滞流、过渡流、湍流同时存在

径向、轴向返混同时存在。 ➢ 固定床流体流动模型

流体流动由两部分合成:一部分为流体以平均流速沿轴向作理想 置换式流动;另一部分为流体的径向和轴向的混和扩散。 ➢ 使气体分布均匀的办法 a.使催化剂各部位阻力相等。 b.采用气体分布器。如分布锥、分配头、设栅板等。 c.附加导流装置。

流体通过固定床的压力降

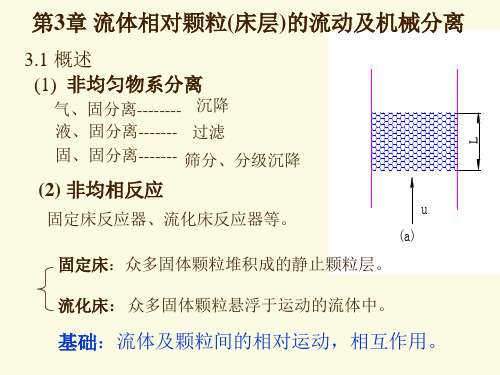

化工原理上册 第3章 流体相对颗粒(床层)的流动及机械分离

τm

AP

(a)

(b)

(c)

图3-5 物体的不同形状和位向对曳力的影响 (a)-平板平行于流向;(b)-平板垂直于流向;(c)-流线型物体

水平方向,颗粒所受曳力:

颗粒微元: dFD p cosdA w sindA

总曳力:FD p cosdA w sindA

A

A

Pcosa dA PdA

τwdA

aB

A VB

V

A a(1 ) (1 )

aB a

3.3 流体和颗粒的相对运动

流体和颗粒相对运动的情况:

① 颗粒静止,流体绕过颗粒流动; ② 流体静止,颗粒流动; ③ 颗粒和流体都运动,维持一定相对速度。

3.3.1 流体绕过颗粒的流动

(1) 曳力 阻力:颗粒对流体的作用力 曳力:流体对颗粒的作用力

② 非球形颗粒的曳力系数 计算方法: ◇ 近似用球形颗粒公式,ds→da 或 dv ◇ 实测ξ-Rep 关系(书P168 图3.3.2)

3.3.2 颗粒在流体中的流动

(1) 颗粒在力场中的受力分析

Fb

① 质量力 Fe mae Vs sae

②

浮力

Fb

m

s

ae

Vs ae

③

曳力

FD

AP

1 2

u 2

1

)3

( 6dV2 / a )1/3 ( 6dV2 )1/3

a

因此, dV

6

a

2)等比表面积当量直径 da 指:与非球形颗粒比表面积相等的球形颗粒的直径

a

as

d

2 s

6

d

3 s

6/ ds

da

因此,da 6 / a

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

t tE(t )dt tdF(t )

0 0

1

(3-4)

化学反应工程

3.2.1 停留时间分布的定量描述

(4)散度,即方差 。是变量(时间t)对坐标原点的二 次矩,即

t tE(t )dt tdF(t )

0 0

1

(3-5)

为了运算方便,上式可变形为

t E(t )dt (t ) 2

化学反应工程

化学反应工程

3.1.2 返混对生产过程的影响

返混的结果将改变反应器内组分的浓度,刚流入反应器 内新物料中反应组分的浓度高,设备内的物料是经过一 段时间时,必然使高浓度的进口物料降低到一个较

低浓度上,返混程度越大,浓度降低的程度就越大,这 就势必降低反应的速度,从而降低了设备的生产能力。 对于复合反应过程,返混引起的浓度变化将直接影响其 选择性。

F ( )

N N

(3-7)

(3-8) (3-9)

E

dF ( ) d

0

dF( ) E( )d

2 0

( ) dF( ) ( ) 2 E( )d (3-10)

化学反应工程

3.2.2 用对比时间作变量的停留时间分布

化学反应工程

3.2.3 寻求停留时间分布的实验方法

具体计算结果如下表3-2所示:

表3-2 例3-1的计算值

化学反应工程

3.2.3 寻求停留时间分布的实验方法

F (t ) 和 E (t ) 曲线如下图3-4:

图3-4

化学反应工程

例3-1的 F (t ) 和 E (t ) 曲线

3.2.3 寻求停留时间分布的实验方法

0 0

图3-6

化学反应工程

理想置换反应器的E和F曲线

3.3 两种理想流动模型的停留时间分布

由图可知对于平推流(即理想置换)反应器,有如下关 系:

化学反应工程

3.3 两种理想流动模型的停留时间分布

(2)全混流模型 即理想混合模型。 在t=0时,因为物料全部切换为示踪剂,故进口处示踪剂 占的分率为c(0)=1,对t至t+dt时间间隔内示踪物作物料

t0

时,F(t)=0;当 t 时, 1 F (t ) 0 ,上式等号

1 VR tdF(t ) 0 V0

右边第一项等于0,第二项为:

1 VR tdF(t ) 0 V0

,因此

tE (t )dt

0

等号右边恰好等于平均停留时间,由此可见平均停留时 间就是空时 t 。这个结果仅适用于没有扩散的情况, 反应器体积可由下式计算: VR V0

理想混合的E和F可标绘成如下图3-7:

图3-7 全混流的E和F曲线

化学反应工程

3.3 两种理想流动模型的停留时间分布

从两种理想流动反应器的停留时间分布规律可清楚的 看出: 完全不返混时

2 0

2

完全返混时 2 1

如果反应器处于部分返混,即非理想流动时,存在

0 1

由散度可容易的判别出反应器的类型,确定返混程度 的大小。

化学反应工程

3.1.1 返混的定义

物料在反应器内必然涉及混合,这种混合既有空间上的 混合,也有时间上的混合。如果是同时进入反应器的物 料位于反应器不同的空间位置,这些物料发生的混合只

是简单的混合,不能叫返混。如果原来不同位置的物料

是在不同时间进入反应器的,由于反应时间不同,因此 物料的浓度必然不同,这样的物料在混合后,混合物的 浓度与原来位置上的浓度不同,这种混合过程叫返混。

求此条件下的 、 、

及 。

化学反应工程

3.2.3 寻求停留时间分布的实验方法

解:本实验采用脉冲示踪法,测定的时间间隔相同 (t 120 s ),故计算式为:

化学反应工程

3.2.3 寻求停留时间分布的实验方法

表3-4 例3-2的计算值

化学反应工程

3.2.3 寻求停留时间分布的实验方法

F (t ) 和 E (t ) 曲线如下图3-5:

图3-5 例3-2的 F (t )和E (t ) 曲线

化学反应工程

3.3 两种理想流动模型的停留时间分布

(1)平推流模型 流体在反应器内无返混,同时进入反应 器内的流体质点也同时离开系统。反应器空时为 V v , 也就是说在平推流反应器中,在t=0时进入反应器的质点, 将在 V v 时离开反应器。即其E(t)和F(t)曲线如图3-6 所示。其E(t)-t曲线有如下特征:

当 为定值时,

散度

化学反应工程

3.2.3 寻求停留时间分布的实验方法

例3-2 在稳定操作的连续搅拌式反应器的进料中脉冲

m 50g

注入染料液(

),测出出口液中示踪剂浓度随时

间变化关系如表3-3所示。

表3-3 示踪剂浓度随时间的变化关系 时间t/s 出口示踪剂浓 度c/(g/m3) 0 0 120 240 360 480 600 720 840 6.5 12.5 12.5 10.0 5.0 2.5 1.0 860 0.0 1080 0.0

(3)部分返混模型

化学反应工程

3.2 流体在反应器内的停留时间分布

1

停留时间分布的定量描述 用对比时间作变量的停留时间分布 寻求停留时间分布的实验方法

2

3

化学反应工程

3.2.1 停留时间分布的定量描述

(1)停留时间分布的密度函数,通常以E(t)来记之。其 定义为:在定常态下的连续流动的系统中,同一时间流 入反应器的N个流体质点,停留时间在t与t+dt之间的流

表3-1 出口示踪剂浓度随时间的变化 时间/s 出口示踪剂浓 度/(g/L) 0 0 15 25 35 45 55 65 75 85 95

0.5 1.0 2.0 4.0 5.5 6.5 7.0 7.7 7.7

求此条件下的

、

及

。

化学反应工程

3.2.3 寻求停留时间分布的实验方法

解:本实验测定的数据并非连续曲线而是离散型 的。 、 、 及 的计算式如下:

内上一层塔板的液体通过筛孔漏到下一层塔板上,或者

下一层塔板上的液体被带到上一层塔板上(不同塔板上 液体新旧不同即停留时间不同),均属于返混,所以, 精馏塔内要严格控制液泛量和漏液量,不至于因严重返 混而降低分离的效率。

化学反应工程

3.1.4 反应器内的流动状态

按照返混程度的不同,可以把反应器内流体流动归纳为 下述三个模型: (1)平推流模型 (2)全混流模型

体的质点所占的分率应为dN/N=E(t)dt。依此定义E(t)应

具有归一化的性质,即

即

化学反应工程

3.2.1 停留时间分布的定量描述

(2) 停留时间分布函数,以F(t)记之。其定义为,在 定常态下的连续流动系统中,相对在t=0瞬间流入器内的 物料,在器出口料流中停留时间小于t的物料质点数 所

占的分率。依此定义,E(t)和F(t)之间应具有如下关

为了限制返混,对高径比较大的流化床反应器,常在其

内部装置横向挡板以减少返混。而对高径比较小的,则 可设置垂直管作为内部构件,也就是纵向分割的一例。

化学反应工程

3.1.3 降低返混程度的工业措施

(3)物理设备控制返混 精馏过程虽属物理过程,不存在化学反应,但精馏塔内 同样存在返混的现象,塔内的液泛和漏液即属此例。塔

化学反应工程

3.2.2 用对比时间作变量的停留时间分布

(1)对比时间的定义 用时间和反应器空时的比值作自变

VR V 量,叫对比时间,用符号 来表示,即: t , 0 (2)以对比时间为自变量的停留时间分布规律。

停留时间分布函数:

停留时间分布密度函数: 平均停留时间: 方差:

2 1 0 1 0

图3-1 CO2气提法尿素合成塔

化学反应工程

3.1.3 降低返混程度的工业措施

以二氧化碳气提法尿素合成塔为例,反应物料从底部进 入,自下而上流动,最后合成反应液由塔内的溢流管自 塔底引出,不凝气从塔顶排出。

相关数据对比如下:

化学反应工程

3.1.3 降低返混程度的工业措施

⑵流化床反应器 流化床反应器是气固相连续操作的一种工业反应器,流 化床中由于气泡运动造成气相和固相都存在严重的返混。

化学反应工程

3.2.3 寻求停留时间分布的实验方法

目前,示踪剂加入的方法有两种。 ⑴阶跃输入法。

图3-3

化学反应工程

阶跃法测定停留时间分布函数

3.2.3 寻求停留时间分布的实验方法

如果进口物料的体积流量为V,在时间t时,出料示踪剂 的总量应为Vc,它由两部分组成,一部分是阶跃输入后 的物料量Vc0+ 中停留时间小于t的示踪剂,其量为Vc0+F

(t);另一部分是阶跃输入前的物料量为Vc0-中时间

大于t的示踪剂,其量为Vc0-[1-F(t)] 。即:

即得:

(3-15)

如果阶跃输入前进口物料中不含示踪剂,即 ,则上 c F ( t ) 式可以改写成: (3-16) c0

化学反应工程

3.2.3 寻求停留时间分布的实验方法

例3-1 测定某一反应器停留时间分布规律,采用阶跃输 入法,输入的示踪剂浓度 ,在出口处测定响应曲线得到 的数据如下表3-1所示:

化学反应工程

3.1.3 降低返混程度的工业措施

(1)气液反应器 对于气液鼓泡反应器,由于气泡搅动所 造成的液体反向流动,形成很大的液相

循环流量。

1.气体进口;2.气体出口;3.液体进 口;4.送高压甲铵泵的甲铵液出口;5. 尿液出口; 6.塔壁温度指示孔;7.液位传送器孔;

8.漩涡清除器;9.多孔板;10.溢流管

两种停留时间分布规律之间的关系。