各种材料焊接工艺

焊接工艺及材料大全

钨极为电极,不熔化; 焊丝单独另外送入且

★

焊丝只作填充金属用

焊

接

学

习

手

册

MIG/ MAG

TIG

气体保护焊

氩弧焊

氩弧焊有什么特点?

瑞

奥

主要应用于哪些领域呢?

★ 焊

接

学

习

手

册

气体保护焊

氩弧焊

TIG

钨极,手动送丝。

焊丝仅仅是填充金

瑞

属,焊丝不通过电 流,故无飞溅。但

奥

为了避免钨极熔化、

★

烧损而使熔池沾钨, 焊接电流不易过大。

埋弧自动焊

两根热丝共用一个导 电嘴,且同速送出。

单电源并联多丝埋弧焊

瑞

奥

两根平行的热丝中间插 ★

入一根冷丝,利用热丝 多余的热量来熔化冷丝。

焊

接

学

习

手

册

大幅提高生产效率,增加焊接速度,降低焊剂消耗,降低热输入量 和变形,节能,更高效率打底,更平滑盖面。

2.1.3 气体保护焊

瑞

气体保护焊是什么啊? 奥

气体保护焊

CO2气体保护焊

瑞

呃,呃…CO2气体保护焊

奥 ★

是怎么回事呢?

焊 接

学

习

手

册

气体保护焊

CO2气体保护焊

瑞

奥

★

焊

接

学

习

CO2气体保护焊的原理与熔化极氩弧

手 册

焊(MIG)一样,只是保护气体为CO2

气体罢了。

气体保护焊

CO2气体保护焊

CO气体在熔池

瑞

和熔滴内,体

奥

积急剧膨胀而

★

常用金属材料的焊接工艺

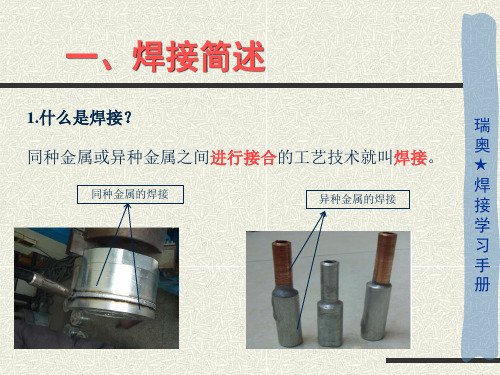

常用金属材料的焊接工艺引言焊接是一种将金属材料连接在一起的常用方法。

在工程领域中,焊接广泛应用于建筑、制造、航空、汽车等行业。

对于不同的金属材料,焊接工艺也有所不同。

本文将介绍常用金属材料的焊接工艺,包括钢、铝和铜的焊接工艺。

一、钢的焊接工艺钢的焊接工艺主要包括电弧焊、气体保护焊和电阻焊。

1. 电弧焊电弧焊是一种常用的钢焊接工艺。

常见的电弧焊方法包括手工电弧焊和埋弧焊。

•手工电弧焊:手工电弧焊是最基本的焊接方法之一。

其原理是通过电流引起两个金属工件之间的弧光放电,产生高温从而使两个金属工件熔化并连接在一起。

手工电弧焊的优点是操作简单、易控制,适用于焊接各类钢材。

•埋弧焊:埋弧焊是一种自动化的焊接方法。

其原理是通过电极焊丝和工件之间自动产生和保持电弧,从而将焊丝熔化形成焊缝。

埋弧焊的优点是焊接速度快、焊缝质量好,适用于焊接大型结构。

2. 气体保护焊气体保护焊是一种在焊接过程中利用惰性气体保护焊接区域免受大气影响的焊接方法。

常见的气体保护焊方法包括氩弧焊和二氧化碳保护焊。

•氩弧焊:氩弧焊是一种使用纯氩气或氩气和氦气的混合气体作为保护气体的焊接方法。

氩弧焊的优点是焊缝干净、焊缝质量高,适用于焊接不锈钢等。

•二氧化碳保护焊:二氧化碳保护焊是一种使用二氧化碳作为保护气体的焊接方法。

二氧化碳保护焊的优点是焊接速度快、成本低,适用于焊接碳钢等。

3. 电阻焊电阻焊是一种利用电流通过电阻产生的热量进行焊接的方法。

电阻焊适用于焊接薄板、管道等金属材料。

常见的电阻焊方法包括点焊和缝焊。

•点焊:点焊是一种通过在工件接触区域施加高电流短时间加热的方法。

点焊的优点是焊接速度快、焊缝质量好,适用于焊接金属片。

•缝焊:缝焊是一种通过在工件接触区域施加高电流长时间加热的方法。

缝焊的优点是焊接强度高、耐腐蚀性好,适用于焊接管道等。

二、铝的焊接工艺铝的焊接工艺主要包括惰性气体焊和摩擦焊。

1. 惰性气体焊惰性气体焊是一种在焊接过程中利用惰性气体保护焊接区域免受氧化影响的焊接方法。

不锈钢板材焊接工艺

不锈钢板材的焊接工艺可以根据具体应用需求和材料类型选择不同的方法。

以下是几种常见的不锈钢板材焊接工艺:

1. 电弧焊接:电弧焊是最常用的焊接方法之一。

常见的电弧焊方法包括手工电弧焊和氩弧焊。

手工电弧焊适用于简单的焊接任务,而氩弧焊通常用于高质量要求的焊接,其中使用惰性气体(如氩气)来保护熔化金属,防止与大气中的氧气和其他杂质发生反应。

2. 激光焊接:激光焊接是一种高效、精确的焊接方法,适用于较薄的不锈钢板材。

激光焊接使用激光束来加热和融化焊接接头,形成坚固的焊缝。

3. TIG焊接:TIG(Tungsten Inert Gas)焊接也是一种常用的焊接方法,适用于各种不锈钢板材的焊接。

TIG焊接使用非消耗性钨电极和惰性气体(如氩气)提供保护,产生高质量的焊接接头。

4. MIG/MAG焊接:MIG(Metal Inert Gas)和MAG(Metal Active Gas)焊接是在常规气体(MIG)或复合气体(MAG)保护下进行的焊接方法。

这种焊接方法速度快,适合大批量生产和自动化焊接任务。

在选择焊接方法时,需要考虑不锈钢板材的厚度、合金成分、应用环境和质量要求等因素。

此外,操作人员需要具备相关焊接技能和经验,以确保焊接过程的质量和安全。

建议在进行不锈钢板材焊接前,咨询专业的焊接工程师或相关专业机构,以获取更详细和准确的建议。

100种材料连接工艺技术

100种材料连接工艺技术在制造行业中,材料连接工艺技术是非常重要的一项工艺,它能够将不同的材料连接在一起,使之形成一个整体。

目前存在着各种各样的材料连接工艺技术,下面将介绍其中的100种材料连接工艺技术。

1. 焊接:将两个或多个材料通过加热至熔化状态然后冷却,使其形成牢固的连接。

2. 钎焊:通过将焊条加热至熔化状态,然后借助毛细力进行连接。

3. 热压焊接:通过加热两个材料,然后将它们压合在一起形成连接。

4. 气压焊接:利用高压气体将两个材料连接在一起。

5. 熔融连接:将材料熔融,然后使其冷却形成连接。

6. 热融解连接:将两个材料通过加热至熔融状态,然后使其冷却形成连接。

7. 冷压焊接:将两个材料在室温下压合在一起形成连接。

8. 压滚焊接:通过将两个材料压在一起,然后在其表面滚动形成连接。

9. 炉甲焊接:将两个材料放在炉中加热,然后利用介质的作用产生化学反应形成连接。

10. 复合焊接:将两个或多个相似或不同的材料通过加热压合形成连接。

11. 冷胶焊接:通过使用胶水将两个材料粘在一起形成连接。

12. 超声波焊接:通过使用超声波进行振动加热形成连接。

13. 粘结焊接:通过使用胶水将两个材料粘在一起形成连接。

14. 碳化连接:通过将两个材料暴露在碳化环境中形成连接。

15. 感应焊接:通过在材料中引入电磁感应形成连接。

16. 铆接:通过使用铆钉将两个材料连接在一起。

17. 螺纹连接:通过使用螺纹形成连接。

18. 螺旋连接:通过将材料螺旋在一起形成连接。

19. 锁紧连接:通过使用螺母来固定材料形成连接。

20. 自锁连接:通过使用特殊的连接件使材料自锁形成连接。

21. 簧夹连接:通过使用簧夹将两个材料连接在一起。

22. 硅胶连接:通过使用硅胶将两个材料粘在一起形成连接。

23. 粘接:通过使用黏合剂将两个材料粘在一起形成连接。

24. 框架连接:通过将材料嵌入到框架中形成连接。

25. 合成连接:通过将多个材料合成在一起形成连接。

焊接的工艺方法主要有

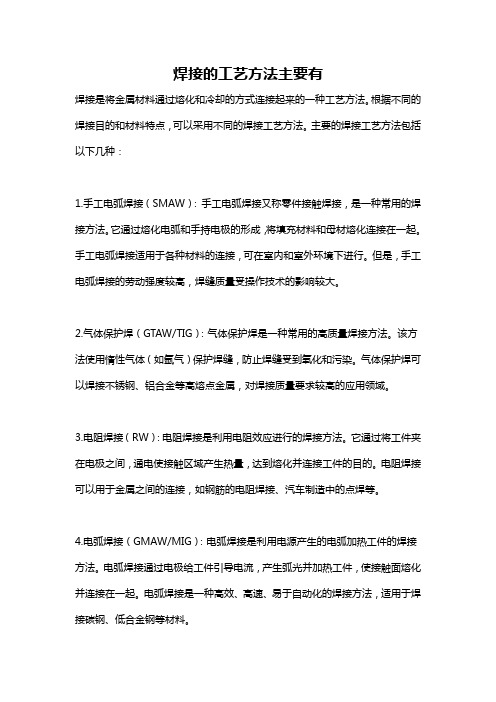

焊接的工艺方法主要有焊接是将金属材料通过熔化和冷却的方式连接起来的一种工艺方法。

根据不同的焊接目的和材料特点,可以采用不同的焊接工艺方法。

主要的焊接工艺方法包括以下几种:1.手工电弧焊接(SMAW): 手工电弧焊接又称零件接触焊接,是一种常用的焊接方法。

它通过熔化电弧和手持电极的形成,将填充材料和母材熔化连接在一起。

手工电弧焊接适用于各种材料的连接,可在室内和室外环境下进行。

但是,手工电弧焊接的劳动强度较高,焊缝质量受操作技术的影响较大。

2.气体保护焊(GTAW/TIG):气体保护焊是一种常用的高质量焊接方法。

该方法使用惰性气体(如氩气)保护焊缝,防止焊缝受到氧化和污染。

气体保护焊可以焊接不锈钢、铝合金等高熔点金属,对焊接质量要求较高的应用领域。

3.电阻焊接(RW):电阻焊接是利用电阻效应进行的焊接方法。

它通过将工件夹在电极之间,通电使接触区域产生热量,达到熔化并连接工件的目的。

电阻焊接可以用于金属之间的连接,如钢筋的电阻焊接、汽车制造中的点焊等。

4.电弧焊接(GMAW/MIG):电弧焊接是利用电源产生的电弧加热工件的焊接方法。

电弧焊接通过电极给工件引导电流,产生弧光并加热工件,使接触面熔化并连接在一起。

电弧焊接是一种高效、高速、易于自动化的焊接方法,适用于焊接碳钢、低合金钢等材料。

5.等离子焊接(PAW):等离子焊接是在气体保护下,利用电弧产生的高温等离子体进行的一种焊接方法。

等离子焊接适用于焊接钢、不锈钢、铜合金等材料,在焊接过程中产生的热影响区较小,焊接质量较好。

6.激光焊接(LBW):激光焊接是利用激光的高能量和高浓度进行的一种焊接方法。

激光焊接具有热影响区小、焊接速度快、焊缝质量好等优点。

它适用于焊接高熔点和薄板材料,如航空航天、电子器件制造等领域。

除了以上几种常见的焊接工艺方法,还有熔覆焊接、摩擦焊接、超声波焊接、爆炸焊接等其他特殊的焊接方法。

这些方法在不同的应用领域和具体焊接需求下,具有各自的特点和适用范围。

常见焊接工艺

常见焊接工艺焊接是一种将两个或多个工件连接在一起的加工方法,广泛应用于制造业和建筑领域。

常见焊接工艺包括电弧焊、气体保护焊、激光焊和摩擦焊等。

本文将对这些常见焊接工艺进行介绍。

一、电弧焊电弧焊是利用电弧产生的高温熔化工件并形成焊缝的方法。

常见的电弧焊包括手工电弧焊、氩弧焊和等离子焊。

手工电弧焊是最常见的焊接方法,操作简单,适用于各种材料的焊接。

氩弧焊使用惰性气体保护焊缝,焊接质量高,常用于不锈钢和铝合金的焊接。

等离子焊是在氩弧焊的基础上进一步改进的焊接方法,适用于焊接厚度较大的工件。

二、气体保护焊气体保护焊是在焊接过程中使用气体保护焊缝,防止氧气和其他杂质的侵入,提高焊接质量。

常见的气体保护焊有氩弧焊、惰性气体保护焊和半自动焊。

氩弧焊已经在上面提到过,适用于不锈钢和铝合金的焊接。

惰性气体保护焊使用惰性气体(如氩气)保护焊缝,适用于焊接不锈钢、铜和镍合金等材料。

半自动焊是通过焊丝自动送进焊缝,减少操作难度,提高效率。

三、激光焊激光焊是利用激光束的高能量将工件熔化并形成焊缝的方法。

激光焊具有高精度、高效率和无需接触的优点,适用于焊接薄壁材料和高反射材料。

激光焊分为传统激光焊和激光深熔焊。

传统激光焊适用于较薄的材料,焊缝较窄,适用于汽车和电子行业。

激光深熔焊适用于较厚的材料,焊缝较宽,适用于航空航天和能源行业。

四、摩擦焊摩擦焊是利用摩擦热产生的高温将工件熔化并形成焊缝的方法。

摩擦焊不需要外部热源和填充材料,适用于焊接铝合金、镁合金和铜等材料。

常见的摩擦焊包括摩擦搅拌焊和摩擦搅拌摩擦焊。

摩擦搅拌焊通过摩擦热将工件熔化,并通过机械搅拌来形成焊缝。

摩擦搅拌摩擦焊在摩擦搅拌焊的基础上增加了摩擦摩擦焊,进一步提高了焊接质量。

总结而言,常见的焊接工艺包括电弧焊、气体保护焊、激光焊和摩擦焊等。

每种焊接工艺都有其适用的材料和场景,选择合适的焊接工艺可以提高焊接质量和效率。

在实际应用中,还需要根据具体情况选择焊接参数和设备,以确保焊接的稳定性和可靠性。

焊接材料的介绍及其焊接工艺标准

焊接材料的介绍及其焊接工艺标准

焊接材料是指用于焊接过程中填充和连接金属零件的物质。

常见的焊接材料主要包括焊接电极、焊丝和焊剂。

以下是常见的焊接材料及其简单介绍:

1. 焊接电极:焊接电极是一种导电材料,通常由金属或合金制成。

焊接时通过电流的传导,使电极与焊件接触产生高温,将焊丝熔化并与焊件连接。

2. 焊丝:焊丝是一种可以通过熔化和凝固来连接焊件的金属线材。

根据不同的焊接材料和应用,焊丝可以分为不同种类,如钢丝、铝丝、铜丝等。

3. 焊剂:焊剂是一种用于焊接过程中提高熔化电极和焊件接触性能的物质。

它通常被涂在焊丝或焊接部位上,能够清除金属表面的氧化物和污垢,改善焊接质量。

焊接工艺标准是为了保证焊接过程质量及连接的强度而制定的一系列标准和规范。

以下是一些常用的焊接工艺标准:

1. 焊接符号和表示方法:用于标识焊缝形状、尺寸和其他有关信息的符号和表示方法。

2. 焊接工艺规程:定义了焊接方法、焊接材料、焊接参数等相关要求,以确保焊接过程中质量的一致性和稳定性。

3. 焊接工艺评定和认可:对焊接工艺进行评定和认可,以证明

其能够满足相关标准和要求。

4. 焊接过程监控和控制:使用各种监测和控制手段,对焊接过程中的相关参数进行监控和控制,以确保焊接质量。

总之,焊接材料的选择和焊接工艺标准的遵循对于保证焊接质量和连接强度至关重要。

根据具体的应用和要求,选择合适的焊接材料和遵循相应的焊接工艺标准,可以确保焊接连接的可靠性和长期使用性能。

不同金属材料的焊接工艺对比

不同金属材料的焊接工艺对比焊接是一种将金属材料连接在一起的常见方法,它被广泛运用于制造业和建筑领域。

不同金属材料之间的焊接工艺有很大的差异,本文将探讨常见金属材料的焊接工艺,并对其进行比较。

1. 钢材的焊接工艺钢材是最常见的金属材料之一,其焊接工艺种类繁多。

其中,电弧焊是最常用的工艺之一。

电弧焊通过电流产生的弧光,使钢材瞬间加热到熔化点,然后使用焊丝填充或压合实现连接。

电弧焊具有成本低、操作简单的特点,但对于高强度钢材的焊接效果可能不理想。

另一种常见的钢材焊接工艺是气体保护焊。

气体保护焊使用惰性气体保护熔化的焊丝,能够实现高强度焊接,但设备和成本较高。

2. 铝材的焊接工艺铝材是一种轻质金属,具有良好的导热性和电导率,但其焊接工艺却较为复杂。

常见的铝材焊接工艺包括氩弧焊和摩擦搅拌焊。

氩弧焊是最常用的铝材焊接工艺,通过熔化的电弧将铝材连接在一起。

摩擦搅拌焊是一种较新的技术,通过高速旋转的工具将金属材料摩擦加热,并施加一定的力量使其连接。

摩擦搅拌焊具有高强度、高效率的特点,但设备和工艺要求较高。

3. 不锈钢的焊接工艺不锈钢是一种抗腐蚀性能较好的金属材料,具有广泛的应用领域,但其焊接工艺比较复杂。

常见的不锈钢焊接工艺包括TIG焊和MIG焊。

TIG焊是通过惰性气体保护电弧将不锈钢连接在一起,具有高质量的焊缝和良好的机械性能。

MIG焊则是通过连续送丝将不锈钢焊丝熔化并填充在焊缝中。

相比之下,TIG焊的成本较高,但焊接效果更好。

4. 铜材的焊接工艺铜材是一种导电性能优异的金属材料,常用于电气和电子行业。

铜材的焊接工艺主要包括气体保护焊和电阻焊。

气体保护焊通常使用氩气保护气体,通过焊丝熔化和填充来实现连接。

电阻焊是一种将铜材通过电阻加热并连接的工艺,适用于较大尺寸的铜材焊接。

综上所述,不同金属材料的焊接工艺存在着差异。

在选择焊接工艺时,需要考虑金属材料的特性、焊接要求和成本因素。

了解不同金属材料的焊接工艺,可以帮助我们更好地应用于实际工作中,确保焊接连接的质量和可靠性。

常见材料的焊接方式和参数

02 非金属材料的焊接

塑料的焊接

热风焊接

超声波焊接

利用热风枪将塑料加热至熔融状态,通过 施加压力进行焊接。适用于PP、PE等热塑 性塑料。

利用超声波振动产生的热量和压力,使塑 料材料熔融并连接在一起。适用于各种热 塑性塑料。

激光焊接

振动焊接

利用高能激光束将塑料材料熔融并连接在 一起。适用于薄片或小型塑料零件的精密 焊接。

通过振动施加压力,使塑料材料相互摩擦 产生热量,从而实现焊接。适用于PP、PS 等结晶性塑料。

陶瓷的焊接

电子束焊接

利用高能电子束将陶瓷材料熔融并连接在一起。具有高精度和高强度 特点,但设备成本较高。

激光焊接

利用高能激光束将陶瓷材料熔融并连接在一起。具有快速、高效和低 应力等特点。

钎焊

将陶瓷材料与钎料一起加热,利用液态钎料在陶瓷表面润湿、铺展和 凝固实现连接。适用于异种材料连接。

焊接电流

指焊接时流经焊接回路的电流,它对焊接质量有重要影响。 焊接电流越大,熔深和焊缝余高增加,焊缝宽度减小,飞溅 增加;反之,焊接电流减小,熔深和焊缝余高减小,焊缝宽 度增加,飞溅减少。

焊接速度和线能量

焊接速度

指焊接过程中焊条或焊丝沿焊接方向移动的速度,它对焊接效率和焊接质量有 重要影响。焊接速度过快,熔池温度不够,易造成未焊透、未熔合等缺陷;反 之,焊接速度过慢,易造成焊缝过宽、金属飞溅等问题。

填充材料和保护气体

填充材料

指在焊接过程中加入的填充金属,用于补充母材的损失并使焊缝成形。填充材料 的成分和规格应根据母材的成分、厚度以及焊接工艺参数进行选择。

保护气体

在焊接过程中用于保护熔池不被空气中的氧气、氮气和水蒸气等有害气体侵害的 气体。保护气体可分为活性气体和非活性气体两类,活性气体包括二氧化碳、氩 气和氦气等,非活性气体包括氮气和氢气等。

金属材料焊接工艺

金属材料焊接工艺一、简介金属材料焊接工艺是一种常用的金属连接方法,通过热源加热和外加压力使金属材料发生熔合,从而实现金属件的连接。

本文将从焊接工艺的种类、焊接参数的选择、焊接缺陷的控制等方面进行探讨。

二、焊接工艺的种类金属材料焊接工艺的种类繁多,常见的有电弧焊、气焊、电阻焊、激光焊等。

下面将分别介绍几种常见的焊接工艺。

2.1 电弧焊电弧焊是一种利用电弧热源进行焊接的方法。

它通过电流通过焊条和工件之间形成电弧,产生高温使焊接材料熔化,并通过填充金属来完成连接。

2.2 气焊气焊是一种利用燃气和氧气的火焰作为热源进行焊接的方法。

它通过燃烧产生的高温使焊接材料熔化并完成连接。

2.3 电阻焊电阻焊是一种利用电阻加热进行焊接的方法。

它通过通电使工件表面发生电阻加热,使焊接材料达到熔化温度并完成连接。

2.4 激光焊激光焊是一种利用激光作为热源进行焊接的方法。

它通过高能量激光束的照射使焊接材料瞬间加热并熔化,从而完成连接。

三、焊接参数的选择焊接参数的选择对焊接质量和效率有着重要的影响。

下面将介绍一些常见的焊接参数以及其选择原则。

3.1 焊接电流和电压焊接电流和电压是电弧焊中的重要参数,它们的选择需要根据所焊接金属材料的特性以及焊接接头的要求来确定。

一般而言,焊接电流越大,焊接深度就越大,但焊接过程中产生的热能也会增加,可能造成金属变形或过热引起焊接缺陷。

3.2 焊接速度焊接速度是焊接过程中移动焊枪或工件的速度。

焊接速度的选择需要充分考虑焊接材料的传热性、热膨胀系数以及所需焊接质量。

过快的焊接速度可能导致焊缝未充分熔化,而过慢则可能造成过热变形。

3.3 保护气体在某些焊接过程中,需要使用保护气体来预防焊接区域氧化或与空气中的氧发生反应。

常用的保护气体有惰性气体如氩气、氦气等。

选择合适的保护气体需要考虑焊接材料以及所需焊接质量。

3.4 焊接角度焊接角度是指焊条或焊枪与工件之间的夹角。

焊接角度的选择需要考虑到焊接速度、焊接质量以及操作的便捷性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

各种材料焊接工艺各种材料焊接工艺8.1碳钢、合金钢焊接8.1.1碳钢的焊接碳钢是最容易焊接的一种金属,适用于碳钢的焊接方法很多,氧–乙炔气气焊、药皮焊条电弧焊、埋弧焊、气体保护电弧焊、等离子弧焊、电渣焊、电阻焊、磨擦焊、热剂焊、钎焊等,几乎所有焊接方法都能适用。

碳钢以铁为基础,以碳为合金元素,碳含量一般不超过 1.0%,此外,含锰量不超过1.2%,硅量不超过0.5%,皆不作为合金元素。

而其他元素,如镍、铬和铜等,更控制在残余量的限度内,远非合金成分。

杂质元素,例如硫、磷、氧、氮等,根据钢材品种和等级的不同,也都有严格限制。

碳钢的焊接性主要取决于碳含量,随着碳含量的增加,焊接性逐渐变差。

碳钢中的锰和硅对焊接性也有影响。

它们的含量增加,焊接性变差,但不及碳作用强烈。

锰和硅的影响可以折算为相当于多少碳量的作用,这样适用于碳钢的碳当量(Ceq)经验公式如下:Ceq= C + Mn/6+Si/24 (%)Ceq 值增加,则产生冷裂纹的可能性增加,焊接性变差。

通常,Ceq大于0.4时,冷裂纹的敏感性将增大,另外,焊接冷却速度也会影响焊缝和热影响区组织,从而影响母材的焊接性。

(1)低碳钢的焊接1)焊接性低碳钢含碳量低,锰、硅含量又少,所以通常情况下不会因焊接而引起严重硬化或淬火组织。

这种钢材的塑性和冲击韧性优良,焊成的接头塑性和冲击性也良好,焊接时,一般不需预热、层间温度和后热,焊后也不必采用热处理改善组织,可以说,整个焊接过程中毋需特殊的工艺措施,其焊接性优良。

2)焊接材料的选用a.焊接低碳钢时大多使用E43××系列的焊条,因为低碳钢结构通常使用GB700-88的Q235牌号钢材制造,这类钢材的抗拉强度平均值为417.5N/mm2(42. kgf /mm2),而E43××系列焊条熔敷金属的抗拉强度不小于420N/mm2(43 kgf /mm2),在力学性能上正好与之匹配。

b.埋弧焊焊丝和焊剂低碳钢埋弧焊一般选用实芯焊丝H08A或H08E,它们与高锰高硅低氟熔炼焊剂HJ430、HJ431、HJ433或HJ434配合,应用甚广。

c.二氧化碳气体保护焊丝实芯焊丝主要有H08Mn2Si和 H08Mn2Si A两种。

药芯焊丝主要有YJ502-1、YJ506-2、YJ506-3、YJ506-4等。

3)低碳钢在低温下的焊接在严寒冬天或类似的气温条件下焊接低碳钢结构,为避免出现裂纹可以采取以下措施:a.焊前预热,焊时保持层间温度。

b.采用低氢或超低氢焊接材料。

c.点固焊时加大电流,减慢焊速,适当增大点固焊缝截面和长度,必要时施加预热。

d.整条焊缝连续焊完,尽量避免中断。

e.不在坡口以外的母材上打弧,熄弧时弧坑要填满。

f.弯板、矫正和装配时,尽可能不在低温下进行。

g.尽可能改善严寒下劳动生产条件。

以上措施可单独采用或综合采用。

(2)中碳钢的焊接1)焊接性中碳钢含碳量0.3~0.60%。

当含碳量接近0.3%而含锰量不高时,焊接性良好。

随着含碳量的增加,焊接性逐渐变差。

如果含碳量0.5%左右而仍按焊接低碳钢常用的工艺施焊时,则热影响区可能产生硬脆的马氏体组织,易于开裂。

当焊接材料和焊接过程控制不好时,甚至焊缝也易开裂。

焊接时,相当数量母材会熔化进入焊缝,使其含碳量增高,容易产生焊缝热裂纹。

特别是杂质硫控制不严时,更易显示出来。

这种热裂纹在弧坑处更为敏感。

此外,由于含碳量增高,气孔敏感性也增大。

2)焊接材料的选用应当尽量选用低氢型焊接材料,例如低氢焊条,它们有一定脱硫能力,熔敷金属塑性和韧性良好,扩散氢量又少,所以,无论对热裂纹或氢致冷裂纹来说,抗裂性都较高。

在个别情况下,也可采用钛铁矿型或钛钙型焊条,但一定要有严格的工艺措施配合;亦可采用铬镍不锈钢焊条焊接,这时不需预热,而焊缝奥氏体金属塑性良好,可以减少焊接接头应力,避免热影响区冷裂纹产生。

用于中碳钢焊接的铬镍不锈钢焊条牌号有奥102、奥107、奥302、奥402、奥407等。

如果选用碳钢焊条或低合金钢焊条,而焊缝与母材并不要求等强时,可以选用强度等级稍低的低氢焊条。

通常,焊缝强度等级可以比母材强度等级低一档,例如,母材为490N/mm2(5kgf/mm2 )级,则焊条可用结426或结427,以代替结506和结507。

中碳钢焊接用焊条主要有结422、423、427、506、507、556、557、606、607。

3)中碳钢焊接工艺要点a、大多数情况下,中碳钢焊接需要预热和控制层间温度,以降低焊缝和热影响区冷却速度,从而防止产生马氏体。

预热温度取决于碳当量、母材厚度、结构刚性、焊条类型和工艺方法。

通常,35号和45号钢预热温度可为150~250℃,含碳量再高,或厚度大,或刚性大,则预热温度可在250~400℃。

b、焊后最好立即消除应力热处理,特别是大厚度工件,大刚性结构件和严厉条件下(例如动载荷或冲击载荷)工作的工件更如此。

消除应力回火温度一般为600~650℃。

c、如果不可能立即消除应力,也应当后热,以便扩散氢逸出。

后热温度不一定与预热温度相同,视具体情况而定。

后热保温时间大约每10mm厚度为1h左右。

d、当焊接沸腾钢时,加入含有足够数量脱氧剂(例如铝、锰、硅)的填充金属,可以防止焊缝的气孔。

埋弧焊的焊丝和焊剂配合适当,可以有足够的脱氧剂,例如硅或锰,也可防止焊接沸腾钢引起焊缝气孔。

(3)高碳钢的焊接1)高碳钢的焊接性高碳钢含碳量大于0.6%,除了高碳结构钢外,还包括高碳碳素钢铸件和碳素工具钢等。

它们含碳量比中碳钢更高,更容易产生硬脆的高碳马氏体,所以淬硬倾向和裂纹敏感倾向更大,从而焊接性更差。

因此,这类型不用于制造焊接结构,而用于高硬度或耐磨部件或零件,它们的焊接也大多数为焊补修理。

为了获得高硬度或耐磨性,高碳钢焊件一般都经过热处理,因此,焊接前应经过退火,可以减少裂纹倾向,焊后再进行热处理,以达到高硬度和耐磨要求。

2)焊接材料的选择焊接材料通常不用高碳钢,具体根据钢的含碳量、工件设计和使用条件等,选用合适的填充金属。

焊缝要与母材性能完全相同比较困难,这些钢的抗拉强度大多在675 N/mm2(69kgf/mm2 )以上,选用的焊接材料视产品设计要求而定,要求强度高时,一般用结707或结607,要求不高时可用结506或结507等焊条,或者分别选用与以上强度等级相当的低合金钢焊条或填充金属。

所有焊接材料应当是低氢型的。

也可以用铬镍奥氏体钢焊条焊接,其牌号与中碳钢用者相同,这时都不需要预热。

3)高碳钢焊接工艺要点高碳钢应先行退火,方能焊接。

采用结构钢焊条焊接时,焊前必须预热,一般为250~350℃以上,焊接过程中还需要保护与预热一样的层间温度。

焊后工件保温,并立即送入炉中在650℃保温,进行消除应力热处理。

8.1.2合金钢的焊接(1)低合金钢的焊接特点1)热影响区的淬硬倾向低合金结构钢在焊后冷却过程中,热影响区容易形成淬火组织——马氏体,使近缝区的硬度提高,塑性下降。

结果导致焊后产生裂纹,或者结构在较小载荷下,也可能产生脆性破坏。

2)冷裂纹敏感性:低合金钢的焊接裂纹主要是冷裂纹为防止冷裂纹的产生,主要从以下三个方面采取工艺措施。

其一是选择合适的焊接材料。

应使焊缝金属强度与母材金属相匹配,选用碱性低氢型焊条和碱性较高的焊剂。

焊前要严格进行烘干,焊丝应仔细去除油污,以减少氢的来源。

其二是提高预热温度,以减缓焊后冷却速度。

其三焊后及时进行热处理,可改善焊接接头的组织,减小残余应力,加速氢向焊缝外扩散。

同时还应注意拟定合理的焊接工艺参数和焊接顺序。

3)热裂纹及再热裂纹倾向采用高热输入焊接方法焊接高拘束度接头,例如厚板的电渣焊、埋弧焊和大功率熔化极气体保护焊时,焊接接头中也会出现各种形式的热裂纹。

在一些含碳化物形成元素较多,并能产生沉淀硬化的低合金高强度钢和热强钢厚壁接头中,往往会在焊件作焊后消除应力处理时,沿焊接过热区形成再热裂纹。

对于一些在高温高压下长期运作的焊件,在服役较长一段时期后,接头内亦有可能出现再热裂纹。

这种裂纹具有明显的晶间分布的特征,其起源部位往往在接头的应力集中区,如焊缝根部的未焊透或角焊缝的焊趾处。

(2)焊接材料各种焊接方法常用低合金钢焊接材料,如焊条、焊丝、焊剂和保护气体,可按表9-1选用,对于不同强度等级合金钢之间的异种接头,可按两者之中强度级别较低的一种选用焊接材料。

如由Q345(16Mn)钢与14MnMoV钢构成的异种钢接头可选用E5015焊条焊接。

但焊接工艺参数,如预热、后热温度以及消除应力处理温度,则应按强度级别较高的钢种考虑。

5表9-1序号 钢材牌号 焊条型号焊条电弧焊 埋弧焊 气体保护焊 氩弧焊国标 牌号 焊丝焊剂 焊丝 保护气体 焊丝1 Q345(16Mn )E50 E5015 J507 HJ431 ER50-6 CO 2Ar+ CO 2ER50-4 2 19Mn6 E5016 J506 H10Mn2 HJ350 3 SM50BN E5018J50FeH08MnMoSJ3014 Q390(15MnV ) E55E5515-GJ557 J556H08MnMo H08Mn2MoHJ350 SJ301ER50-6 ER55-D2CO 2 Ar+ CO 2ER50-4 ER55-D25 Q420(15MnVN )6 25Mn7 20MnMo8 13MnNiMoNb E60E6015-1DJ607H08Mn2MoHJ350 HJ250 SJ101 ER55-D2CO 2 Ar+ CO 2ER55-D29 18MnMoNb 10 13MnNiMo54 11 20MnMoNb 12 14MnMoV E70E7015-D2J707H08Mn2Mo H08Mn2NiMo HJ250 SJ101 ER55-D2TiCO 2 Ar+ CO 2 ER55-D2Ti13 13MnMoVN (调质状态) 14 14MnMoVN (调质状态)E80 E8015-D3 J807 H08Mn2NiMoHJ250 SJ101 - -ER55-D2Ti15 15Mo3 E50-A1 E5015-A1 R107 H08MnMo HJ350 ER55-D2 CO 2 Ar+ CO 2 ER55-D2 16 12CrMo E55-B1E5015-A1R207H10CrMoHJ350 ER55-B2MnCO 2 Ar+ CO 2ER55-B2Mn17 12CrMo E55-132E5515-132R307H12CrMoHJ350 SJ301 ER55-B2MnCO 2 Ar+ CO 2 ER55-D2 18 13CrMo44 19 20CrMo 20 12Cr1moV E55-132-V E5515-B 2-V R317 H08CrMoVHJ350 SJ301 ER55-B2MnV Ar+ CO 2ER55-B2MnV21 13CrMoV42 222.25Cr-1MoE60-B3E6015-B3R407H08Cr3MnMoAH08Cr2MoWVNbB HJ350 SJ101 HJ250 SJ101ER62-B3 ER62-B3WVNbBAr+ CO 2ER55-B3 ER62-B3WVNbB2312Cr2MoWVTiBE-55-B3-VWBE5515-B3-VWBR347(3)焊接方法目前用于低合金钢的焊接方法可分成两类:一类是高热输入焊接法,它是常规的焊接坡口内以相当高的熔敷率填满焊缝金属,如单丝和多丝埋弧焊以及电渣焊等;另一类是低热输入焊接法,并将接头设计成焊缝截面最小的窄间隙坡口形式。