桥式起重机大小车设计计算

QD型100t计算设计书11

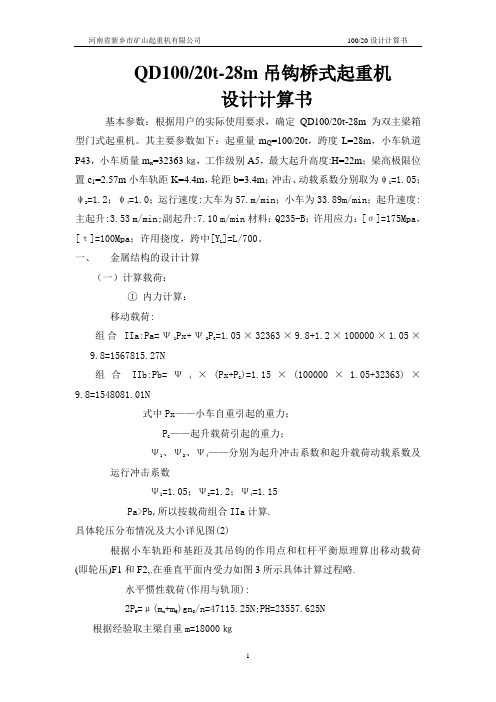

QD100/20t-28m吊钩桥式起重机设计计算书基本参数:根据用户的实际使用要求,确定QD100/20t-28m为双主梁箱型门式起重机。

其主要参数如下:起重量m Q=100/20t,跨度L=28m,小车轨道P43,小车质量m x=32363㎏,工作级别A5,最大起升高度:H=22m;梁高极限位置c1=2.57m小车轨距K=4.4m,轮距b=3.4m;冲击、动载系数分别取为ψ1=1.05;ψ2=1.2;ψ4=1.0;运行速度:大车为57.m/min;小车为33.89m/min;起升速度:主起升:3.53 m/min;副起升:7.10 m/min材料:Q235-B;许用应力:[σ]=175Mpa,[τ]=100Mpa;许用挠度,跨中[YL]=L/700。

一、金属结构的设计计算(一)计算载荷:①内力计算:移动载荷:组合IIa:Pa=Ψ1Px+Ψ2PG=1.05×32363×9.8+1.2×100000×1.05×9.8=1567815.27N组合IIb:Pb=Ψ4×(Px+PG)=1.15×(100000× 1.05+32363)×9.8=1548081.01N式中Px——小车自重引起的重力;PG——起升载荷引起的重力;Ψ1、Ψ2、Ψ4——分别为起升冲击系数和起升载荷动载系数及运行冲击系数Ψ1=1.05;Ψ2=1.2;Ψ4=1.15Pa>Pb,所以按载荷组合IIa计算.具体轮压分布情况及大小详见图(2)根据小车轨距和基距及其吊钩的作用点和杠杆平衡原理算出移动载荷(即轮压)F1和F2,.在垂直平面内受力如图3所示具体计算过程略.水平惯性载荷(作用与轨顶):2PH =μ(mx+mQ)gn/n=47115.25N;PH=23557.625N根据经验取主梁自重m=18000㎏则Fq=mg÷28=6300N/m水平均布载荷:FH =μFvn/n=240N/m跨中最大弯矩M V max≈Ψ4FqL2÷8+∑Pa÷4×(L-3.4)=5561911.74N.m主梁跨端剪力Fmax=(ψ1mxg+ψ2mQg)÷2×(1- c1/L)+Ψ4FqL÷2=238911N②截面选择W=M V max÷[σ]=35060705.4㎜3主梁高度选择:设腹板厚度为δ1=δ2=8㎜腹板高度h=√1.2W÷(δ1+δ2)=1621㎜或h=(1/15~1/17)L=1647~1866㎜或h=K√W÷(δ1+δ2)=2131㎜或设σ=120Mpa,[YL]=L/1000=28㎜h=σL2÷6E[YL]=2718㎜综合考虑取h=2000㎜腹板厚度的选择:δ≥1.5Fmax÷(2h[τ])=0.899㎜根据经验公式:δ≥(1/160~1/200)h=(10~12.5)㎜δ=7+3h=13综合考虑取δ=8㎜腹板间距选择:b≥L÷3=667㎜或b≥L÷60=467㎜综合考虑取b=620㎜翼缘板宽:B=b+2δ+164=800㎜翼缘板厚:δ≥b÷60=10.33㎜,考虑到上翼缘板还有局部弯曲应力作用,实际取δ=22㎜端梁高度hd=(0.5~0.6)h=1000~1200㎜,取hd=1000㎜.端梁宽度由大车车轮组支承构造尺寸确定。

桥式起重机计算书

6、平均起动加速度α平的计算: 算式:()2

/60t m t V 起

车平=

α

式中:V 车(m/min )及t 起(t )——同前

α平的三和值为:α平(空最大)>α平(满最大)>α平(满正常)

技术科

设计计算说明书

第9页

α

7、电动机功率按发热条件的校核:

由于电动机的实际工况难以具体确定因此发热校核用求出电动机在JC=25%时,所需的当量额定功率N25值来校核。

即确定的电动机在

JC=25%时之名牌功率P额>N25时为通过。

算式:N25=K类型r当.N静(满)(kw)

式中:K类型——工作类型系数,按表2查得(参书(1)241页)K类型=0.75 表2

工作类型轻型中型重型

K类型0.5 0.75 1.0

N静(满)(kw)——同前

r当——起动情况对当量功率影响的系数。

按起动时间与运转工序的平均时间之比值t平均比值及机构类型由(1)书图119)查得

图3是将(图119)简化后所得。

在t平均比值=0.2(查表93[1]

得)时,在此查得γ当

=1.125。

10t桥式起重机毕业设计计算说明书

设计题目:10t桥式起重机设计设计人:侯雪鹏设计项目计算与说明结果确定机构传动方案跨度22.5m为中等跨度,为减轻重量,决定采用电动机与减速器间、减速器与车轮间均有浮动轴的布置传动方案如图3-1所示。

1-电动机;2-制动器;3-带制动轮的半齿轮联轴器;4-浮动轴;5-半齿联轴器;6-减速器;7-车轮3.2选择车轮与轨道,并验算其强度按图3-2所示的重量分布,计算大车车轮的最大轮压和最小轮压图3-2 轮压计算图满载时,最大轮压:)(1-3t65.112015.2224104424e24xcxcmax=-⨯++-=-⋅++-=LLGQGGP空载时,最大轮压:)(2-3t9.65.2215.22244424124xcxcmax=-⋅+-=-⋅+-='LLGGGP空载时,最小轮压:t65.11max=Pt9.6max='P图3-1 分别传动大车运行机构布置图m设计题目:10t桥式起重机设计设计人:侯雪鹏设计项目计算与说明结果主梁腹板高度确定主梁截面尺寸加筋板的布置尺寸定如下:腹板厚mm6=δ;上下盖板厚mm81=δ主梁两腹板内壁间距根据下面的关系式来决定:mmH3195.311105.3b==>mmL45050225050b==>因此取mm490b=盖板宽度:5424062490402b=+⨯+=++=δB(4-1)取mm550=B主梁的实际高度:m m11168211002h1=⨯+=+=δH(4-2)同理,主梁支承截面的腹板高度取mm600h=,这时支承截面的实际高度mm6162h1=+=δH。

主梁中间截面和支承截面的尺寸简图分别示于图4-1和图4-2。

mm6=δmm81=δmm490b=mm550=Bmm1116=H(实际值)图4-1 主梁中间截面尺寸简图图4-2 主梁支承截面尺寸简图设计题目:10t 桥式起重机设计设计人:侯雪鹏设计项目计算与说明 结果为了保证主梁截面中受压构件的局部稳定性,需要设置一些加筋构件如图4-3所示。

桥式起重机大车运行机构的计算

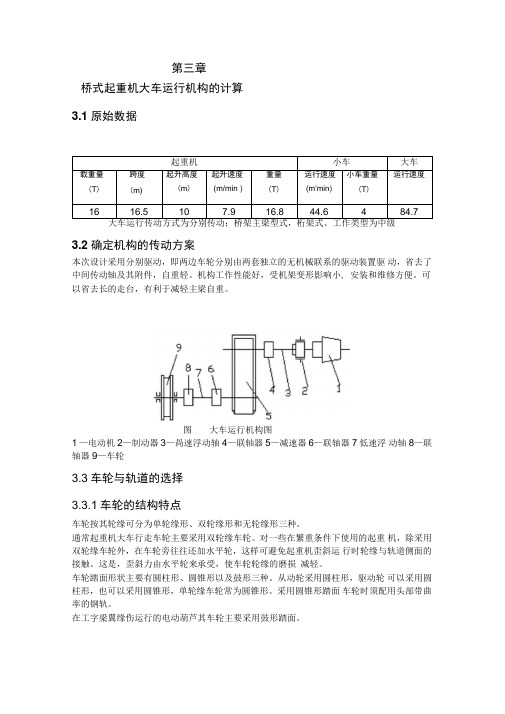

第三章桥式起重机大车运行机构的计算3.1原始数据3.2确定机构的传动方案本次设计采用分别驱动,即两边车轮分别由两套独立的无机械联系的驱动装置驱动,省去了中间传动轴及其附件,自重轻。

机构工作性能好,受机架变形影响小, 安装和维修方便。

可以省去长的走台,有利于减轻主梁自重。

图大车运行机构图1 —电动机2—制动器3—咼速浮动轴4—联轴器5—减速器6—联轴器7低速浮动轴8—联轴器9—车轮3.3车轮与轨道的选择3.3.1车轮的结构特点车轮按其轮缘可分为单轮缘形、双轮缘形和无轮缘形三种。

通常起重机大车行走车轮主要采用双轮缘车轮。

对一些在繁重条件下使用的起重机,除采用双轮缘车轮外,在车轮旁往往还加水平轮,这样可避免起重机歪斜运行时轮缘与轨道侧面的接触。

这是,歪斜力由水平轮来承受,使车轮轮缘的磨损减轻。

车轮踏面形状主要有圆柱形、圆锥形以及鼓形三种。

从动轮采用圆柱形,驱动轮可以采用圆柱形,也可以采用圆锥形,单轮缘车轮常为圆锥形。

采用圆锥形踏面车轮时须配用头部带曲率的钢轨。

在工字梁翼缘伤运行的电动葫芦其车轮主要采用鼓形踏面。

图起重机钢轨332车轮与轨道的初选选用四车轮,对面布置桥架自重:G =0.45Q 起 0.82L =20.73t =207.3kN 式中Q 起――起升载荷重量,为16000 kgL ——起重机的跨度,为16.5 m满载最大轮压:P max = U 也/ •口4 2 L式中 q ——小车自重,为4tl ――小车运行极限位置距轨道中心线距离,为1.5 m代入数据计算得:P max =132.7kN 空载最大轮压:P m :x =^q q4 2 L代入数据得P m :x =60kN 空载最小轮压:P min= G q 丄42 L代入数据得P min =43.64 kN 载荷率:Qu 」600.772G 207.3查《机械设计手册第五版起重运输件•五金件》表8-1-120,当运行速度在60 ~ 90 m min ,Q 起 ^ 0.772,工作类型为中级时,选取车轮直径为600 mm 时, 型号为P 38的轨道的许用轮压为178kN ,故可用。

QDY50t×28.5m桥式起重机计算书

通用桥式起重机(吊运熔融金属QDY50/10t×28.5m)设计计算书编制审核设计计算依据及采用标准一.设计计算的依据为合同的技术规范二.设计计算采用的标准为《GB3811-83》起重机设计规范目录一、小车部分的配套选型计算二、大车部分的配套选型计算三、桥架部分的主端梁结构强度、刚度计算四、冶金起重机配置及校核计算说明一、小车部分的配套选型计算按合同技术规范:主要参数如下:起重量:50/10t起升高度:12/14m速度:起升7.6/12.8m/min小车运行43.5m/min工作级别:主起升:M6副起升、小车运行:M6小车轨道型号:38kgf/m主起升减速器采用中硬齿减速器,运行减速器采用立式减速器ZSC600,副起升采用ZQ50050t吊钩采用单钩,50t吊钩组重1.527t,倍率m=5 10t吊钩组重量为0.24t, 倍率m=3小车自重16.9t小车采用四只φ500车轮采用集中驱动车轮材质为ZG55SiMn制动器采用YWZ-500/90小车轨距:2.5m小车运行缓冲器:JHQ-C-71.主起升设计计算:起重量:50t 工作级别:M6起升静功率:Kw V G Q P j 7585.06120106.7527.1506120(3=⨯⨯⨯+=⨯+=)()吊钩η 选用 YZR315M-8JC40% 90kw n=715r/min合格钢丝绳的最大工作拉力:kgf t m G Q S 6000685.052527.1502max ==⨯⨯+=⨯⨯+=η吊钩按GB3811-83 M6 工作级别 钢丝绳的安全系数6≥k ,钢丝绳计算选用的最小破断拉力:kgf t S K p 40000)(409.0669.0max max ==⨯=⨯= 选用6W (19)+IWR-24-170 钢丝绳许用破断拉力为[]kgf p 40800=实际钢丝绳的安全系数[]12.669.08.409.0max =⨯=⨯=S p k 合格.选用φ880x2000卷筒传动速比:68.486.75824.07150=⨯⨯⨯=⨯⨯⨯=ππV m D n i 选用ZQ1000-50-3CA 减速器[]m kgf M .20600= []Kw P 82= []tf R 43.18=实际起升速度:min /4.7550824.07150m m i D n V =⨯⨯⨯=⨯⨯⨯=ππ 合格减速器输出轴上工作扭矩:m kgf m D G Q M .8.42455210824.0)527.150230=⨯⨯⨯+=⨯⨯+=()(吊钩 []m kgf M M .20600=<合格减速器输出轴上径向力:)(卷筒组吊钩t G m G Q R 42.62534.210527.5122=+=+⨯+= []t R R 43.18=<合格卷筒工作长度计算:mm L t D m H L 1985350228)6824.0512(2)6(00=+⨯⨯+⨯⨯=+⨯⨯+⨯⨯=ππ 选用卷筒φ800x2000卷筒壁厚28.5mm ,卷筒采用Q235-B 钢板卷制而成 卷筒筒壁的最大压应力:[]Mpa p S s C c 5.117223522.75285.2860000max ===<=⨯=⨯=σσδσ 合格高速轴制动力矩:m kgf D i m G Q M Z .85501010824.0527.51230=⨯⨯⨯=⨯⨯⨯+=吊钩按GB3811-83 高速轴采用双制动时,制动器的安全系数25.1≥Z K选用YWZ-500/90制动器[]m N M Z .3600~2000=安全系数[]56.2~4.114043600~2000===Z Z zM M k 合格2.副起升设计计算:起重量Q=10t 工作级别:M6,起升速度V=13.2米/分,起升高度H=14m 。

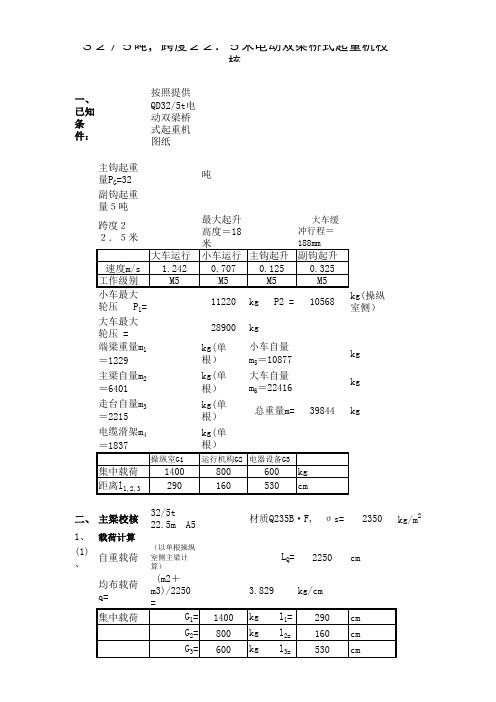

30吨双梁桥式起重机核算

G1 G2 G3

q

G2

l1 l

l

l

LQ

f5

fˆ2

1.48

f 5 = 1.5

550 Y

6 490

6

X

14

1300

自重载荷 受力简图

P1 P2

14

LQ/2

280

LQ

移动载荷 受力简图

q P大惯 惯 q P大惯 惯

LQ

水平载荷 受力简图

4、

主梁结构 特性

主梁

截面 特

截面积A=

310 cm2

性:

方向垂直 IV=

导向轮效率 =卷筒效率 =传动效率 =

PJ= 38.46

0.97

0.98 0.98 0.92 kW<P=42kW 满足要求

PQ-起升载 荷(包括 吊钩质 量) PQ=1.03PG=

V-起升速 度V=0.125 m/s

G-稳态负 载平均系 数=

b、

过载能力校 验

Pn= μHλdq·10P0Q0V

λdq-电 动机转矩 的允许过 载倍数= 2.8

Pp 428.8 N

静功

率计 算

PN

J

Pj 1000

Vy m

kw

其中

η-运行机 构效率η=

0.85

—

运行

静阻

Pj力,

为摩 擦阻 力、 风阻 力 (室 内为 0)、 坡道 阻力 之和

Pj

Pj Pm+Pp N

=

即 大车运行机 得: 构

V—

运行

速y度

N 小车运

= 6645.6 行机构

Vy 大车运行

=

= 1.242 m/s

桥式起重机设计计算书

目录目录 01.前言 (1)2.技术参数 (1)3.起重小车的计算 (3)3.1主起升的计算 (3)3.2副起升机构的计算 (10)3.3小车运行机构的计算 (12)4.主梁的计算 (19)4.1主梁断面的几何特性 (19)4.2主梁载荷的计算 (20)4.3主梁跨中法向应力 (25)4.4跨中主梁腹板的剪应力 (25)4.5刚度计算 (26)5.端梁的计算 (27)5.1端梁的支承反力和弯矩的计算: (27)5.2端梁断面尺寸及几何特征 (32)5.3端梁的强度计算 (33)6.大车运行机构的计算 (33)6.1主要参数: (33)6.2轮压计算 (34)6.3电动机的选择 (35)7.参考文献 (37)1.前言本机是通用桥式起重机,工作级别为A7,用于繁忙使用的车间等工作场合。

其整体结构借鉴了相同额定起重量、相同跨度但不同工作级别的吊钩桥式起重机。

依照19833811/-T GB 和199314405/-T GB 的有关规定,进行钢结构的设计和部件的选用。

2.技术参数起重量 :主钩起重量:50t副钩起重量:10t跨度:22.5m起升高度:主起升主H =12m副起升副H =16m工作级别:主起升;M7副起升:M6小车运行:M6大车运行:M7工作速度:主起升主V =12.3m/min副起升副V =13.4m/min小车运行小V =48.1m/min大车运行大V =98m/min小车轨距:2.5m大车走轮4支,1/2驱动主梁的许用应力第一类载荷组合:2/1567cm kg I =σ第三类载荷组合:2/1760cm kg III =σ主梁的许用下挠度对于工作级别为A7的桥式起重机,主梁在满载时,跨中的许用 下挠值为:cm L f 25.2100022501000==≤ 钢丝绳安全系数绳N ---对重级工作类型取7电动机起动时间s t s 21≤≤起电动机制动时间s t 2≤制3.起重小车的计算(机构的布置见小车布置图)1.小车架2.副起升3.主起升4.小车运行图13.1主起升的计算起重量Q=50t 50t吊钩组重G=1420kg3.1.1 钢丝绳的选择根据起重机的起重量,选择双联起升机构,滑轮倍率m=5.1)钢丝绳的最大静拉力:组ηm G Q S 2max += 式中:m ax S --钢丝绳受的最大静拉力;组η--滑轮组效率,取0.95;Q 、N ,m 意义同上。

双梁吊车最小最大轮压计算过程

一台双梁桥式起重机最大最小轮压的计算过程一、已知:起重量:Q起=20吨跨度:L=22.5米大车车轮数:4个起重机总重〔包括小车〕:G总=32.5吨小车重:G小车=7.5吨吊具重:0.5吨吊钩中心线到端梁中心线的最小距离L1=1.5米〔大钩极限位置〕二、计算过程1、大车最大轮压〔满载〕P满max=〔32500-7500〕/4+〔20000+500+7500〕*〔22.5-1.5〕/2*22.5=19317kg2、大车最小轮压〔满载〕P满min=〔32500-7500〕/4+〔20000+500+7500〕*1.5/2*22.5=7183kg3、大车最大轮压〔空载〕P空max=〔32500-7500〕/4+〔500+7500〕*〔22.5-1.5〕/2*22.5=9983kg4、大车最小轮压〔空载〕P空min=〔32500-7500〕/4+〔500+7500〕*1.5/2*22.5=6517kg所以最大轮压Pmax=19317 ,最小轮压Pmin=6517kg1、起重机总重包含小车重,不含被吊物件重。

2、“起重量”是国家标准,“最大、小轮压”由起重机设计者提供。

3、单个车轮4、空载,如上帖解释。

5、不一定,轨顶标高由厂房设计者定,吊钩的最大起吊高度由用户定。

但轨顶标高一般大于起吊高度,但不多。

6、你指的是厂房的还是吊车主梁的横向?这些尺寸在吊车的产品样本中都应该有。

但是吊车的设计应遵守《通用桥式起重机界限尺寸》〔GB/T7592-1987〕的规定。

7、厂家有的提供大、小电机的型号,有的不提供,你可以索取。

功率因数、电机效率、启动电流等参数可以根据电机型号查有关资料。

8、具体资料可参考有关资料,或直接向厂家索取,另外,可利用上网搜索,比方,登陆南京起重机械总厂网站,或中国起重网。

本论坛搞工民建专业的朋友很多,关于厂房结构方面的帖子最多,特别是吊车梁,在进行吊车梁及厂房设计时,吊车轮压是主要的计算条件之一,但是吊车的轮压是如何确定的,恐怕不一定知道的很清楚,现我把桥式起重机轮压计算的公式给大家,供搞厂房设计的朋友参考。

75-20t-桥式起重机设计计算书

75/20T 桥式起重机设计计算书1. 主要技术参数1.1. 主起升机构起重量75t(750kN)起升速度 4.79m/min起升高度16m工作级别M51.2. 副起升机构起重量20t(200kN)起升速度7.16m/min起升高度18m工作级别M51.3. 小车行走机构行走速度32.97m/min工作级别M5轮距 3.3m轨距 3.4m1.4. 大车行走机构行走速度75.19m/min工作级别M5轮距 5.1m轨距16.5m2. 机构计算2.1.主起升机构主起升机构为单吊点闭式传动,卷筒按螺旋绳槽、双联卷筒、单层缠绕设计。

2.1.1. 钢丝绳A. 钢丝绳最大拉力S max:S max =1.02Qα q ηh=1.02×7500002×5×0.97= 78868 N式中,Q ——额定起升载荷,Q = 750000 N;α——进入卷筒的钢丝绳分支数,对于双联卷筒,α = 2;q ——滑轮组倍率,q = 5;ηh——滑轮组效率,ηh =0.97。

B. 钢丝绳最小直径d min:d min = C S max= 0.1×78868 = 28.08 mm式中,C ——钢丝绳选择系数,C = 0.1;C. 钢丝绳选择按6×19W+FC-28-170-I -光-右交型钢丝绳,d = 28mm,σb= 1700MPa(钢丝绳公称抗拉强度),钢丝破断拉力总和S0= 492500N,钢丝绳实际安全系数:n =S0S max=49250078868= 6.24> 5,通过。

钢丝绳型号为:6×19W+FC-28-170-I -光-右交GB1102-742.1.2. 卷筒尺寸与转速A. 卷筒直径卷筒最小直径D min≥(e-1)d=17×28=476mm,式中,e ——筒绳直径比,e = 20;取D0=800mm(卷筒名义直径),实际直径倍数e s= 80028= 28.57> 18,满足。

通用桥式起重机计算书

通用桥式起重机计算书(QD20/5t-17.5m)编制:批准:中国起重机械计算书2006年9月12日第一部分主梁设计计算一、主梁设计计算1、主要参数:起重量Q=20/5t 工作级别A5跨度LK=17.5m小车总重Gxc=7598t ρ2、主梁截面形状尺寸:上盖板δ=10mm 材料Q235-B下盖板δ=10mm 材料Q235-B腹板δ1=10mm 材料Q235-B腹板δ2=10mm 材料Q235-B腹板间距b=440mm腹板高h0=1100mm3、主梁截面性质:(1)主梁截面面积S=500*10*2+1100*6*2=23200mm2(2)半个桥架的质量:设加筋肋系数K=1.1Gqj=K*ρ*S*Lk=1.1*7.85*10-6*23200*17500=3506kg(3)主梁均布载荷集度q=3506/17500=0.2.kg/mm(4)主梁形心位置的确定X0=226mmY0=560mmXmax=560mmYmax=226mm(5)主梁截面惯性矩的确定对于X轴Ix=(500*103/12+500*10*5052)*2+(6*10003/12)*2=0.44×1010mm4对于Y轴Iy=(10*5003/12)*2+(1000*63/12+1000*6*2232)*2=8.04×108mm4(6)主梁截面对X轴Y轴的抗弯模数对于X轴Wxmin=Ix/Xmax=0.44×1010/560=7.86×106mm3对于Y轴Wymin=Iy/Ymax=8.04×108/226=3.56×106mm34、作用于主梁上的载荷及内力计算Ⅰ:按载荷组合IIa计算桥架重量Gqj=1.0×Gqj=3506kg小车重量Gxc=1.0×Gxc=7598kg起升载荷Qq=ΨII×Qq=1.25×(20000+468)=25585kg ΨII取1.2(水平惯性载荷Pgy不考虑)(1)小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=8438kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7956kg(2)当四轮小车作用于桥架时,主梁最大的弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)(3)由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.004×108 kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.1×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg(4)当p1作用于A点处时,A端最大切力:Vamax=p1+p2(1-Bx/Lk)+Ra (代入相应数值)=22506.97kgⅡ: 按载荷组合IIb计算桥架重量Gqj=KII×Gqj=3856.6kg小车重量Gxc=KII×Gxc=8358kg起升载荷Qq=KII ×Qq= 22515kg KII取1.1(水平惯性载荷Pgy按Pgy max考虑)(1) 小车轮压的计算Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)=7844kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=7419kg(2)当四轮小车作用于桥架时,主梁的最大弯距截面处距A点的距离:X=[p1+p2(1-Bx/Lk)+qLk]/[2×(p1+p2)/ Lk+q] (代入相应数值)=8275mm(3) 由垂直载荷在主梁上产生的最大弯矩为:M c max=[p1+p2(1-Bx/Lk)+qLk]2/[2×(p1+p2)/ Lk+q]+Mg(代入相应数值) =1.01×108kg.mmMg=RaX----有固定集中静载荷(操纵室Gc、运行机构Gy、电气设备Gd)在主梁应力最大截面处产生的弯距:Mg=RaX=3.45×107kg.mmRa-----由操纵室、运行机构、电气设备的重量产生的支反力Gc=1500kg L1=2100mmGc=1204kg L1=800mmGc=1771kg L1=5000mmRa=[ Gc×(Lk-L1)+Gy×Lk+Gd×Lk/2]/ Lk(代入相应数值)=3789kg考虑冲击系数影响Ra= KII×Ra=1.1×3789=4167.9kg(3) 桥架运行产生的水平惯性载荷在两主梁上平均分布,当正常制动时作用在每根主梁上的弯距为;M s=0.8×M c max×aqj/g (代入相应数值)=0.8×1.01×108×0.2/9.8=1.65×106kg.mm当猛烈制动时M s将增加一倍M s max=2*M s=3.3×106kg.mm5、主梁强度效核对本起重机主梁均按Ⅱ类载荷进行强度计算.Q235-B设计许用应力 [ a ]II=1600kg/cm2剪切许用应力 [ r ]II=900kg/cm2挤压许用应力 [ajy]II=1700kg/cm2(1)按载荷组合IIa计算IIa amax=M c max/Wxmin (代入相应数值)=1.004×108/7.861×106=12.77kg/mm2=1378kg/cm2 < [a]当p1作用于A点处时跨端腹板剪应力r最大r=Vmax/0.7hlf=22506.97/0.7×6×(650-20)×2=4.253 kg/mm2=425.3 kg/mm2 < [r]强度校核通过.6、主梁的刚度校核(1)主梁静刚度计算Fmax=p1×Lk3[1+a(1-6β2)]÷48Eix≤[f] 其中a=p2/p1<1=6745/7131=0.946Bx=2600mm b1=1231mm b2=1329mmP 1=Qq/2×b2/Bx+Gxc/4 (代入相应数值)Qq=20468kg Gxc=7598kg=7131kgP 2Qq/2×b1/Bx+Gxc/4 (代入相应数值)=6745kgβ=Bx/ Lk=2600/17500=0.1486Bx----小车轮距[f]=1/1000Lk=17.5mmf=7131×175003×[1+0.946×(1-6×0.14862)]÷[48×2.1×104×0.44×1010] =15.69mm < [f]主梁静刚度通过二、起升机构计算1、主起升机构计算(1)主要参数工作级别 M5起升载荷 Qq=20000+468=20468kg (吊钩重量 q=468kg)滑轮倍率 a=4起升速度 V=9.12m/min(2)选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=20468/2*4*0.97=2637.6kgЛ=0.97钢丝绳破断拉力SpSp≥ns×s=6×2637.6=15825.6kgNs=6Sp=0.85*soSo=18618.4kg结果:选钢丝绳型号6W(19)-17.5-155-Ⅰ钢丝绳破断拉力So=19850Kg钢丝绳直径 ds=17.5mm卷筒计算直径 Dj=el*ds=25×17.5=437.5mmel=25取标准卷筒系列 Dj=500mm Djs=500+17.5=517.5mm起升速度(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=20468×9.12/6120×0.9=33.89kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.7)=0.7×33.89=23.72kw选用电机型号:YZR225M-8(25%)电机额定功率:Ne=26kw电机转速: nz=708rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=40.17取标准速比i=40.17v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ650 速比:40.17(I=40.17时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×20468×0.5175×0.9/(2×4×31.5)=66.2kg.m=662N.m≤Mez(Mez取1600N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-400 制动力矩:1×1600 N.m(6)卷筒计算Dj=500mm=0.5mDjs=517.5mm=0.5175m查取绳槽节距P=20mmDn=456mmδ=(Dj-Dn)/2=22mm起升高度H=16m安全圈数L1=n*P=40mm(安全圈数n不小于2,取2)固定钢丝绳2L2=2*3*P=120mm=120mm光滑面L光滑螺旋槽部分2L0=2a*H*P/3.14*Djs=1575卷筒长度L=2L0+L1+2L2+L光滑=1575+40+120+120=1855mm考虑两端留有一定的退刀余量取L=2000mm卷筒压应力验算σy=ξ*ΨII*S/δ*P(1-δ/Dj)=1.0×1.45×2637.6/22×20×(1-10/500) =9.05kg/mm2<[σy]ξ=1.0Ψ=1.45σy=75kg/ mm2[σy]= σy/5=15 kg/ mm2卷筒壁抗压强度验算合格L=2000>3D=1500故需验算弯曲的影响σ1=Mw/W+{[σy]/ [σy]}*σy1=ΨII*S*[(L-L)/2]/[0.1(Dj4-Dn4)/Dj]光滑+[(σb/5)/ (σb/5)]*[ ξ*ΨII*S/δ*P*(1-δ/Dj)]=3.95 kg/ mm2<[σ1]σb=25 kg/ mm2[σ1]= σb/5=5 kg/ mm2卷筒受合成拉应力验算合格2、参照主起升的计算过程副起升机构计算副起升机构(1) 主要参数工作级别 M5起升载荷 Qq=5000+102=5102kg (吊钩重量 q=102kg) 滑轮倍率 a=2起升速度 V=19.7m/min(2) 选用钢丝绳型号钢丝绳所受拉力 S=Qq/2a*Л=5102/2*2*0.99=1288.4kgЛ=0.99钢丝绳破断拉力SpSp≥ns×s=5.5×1288.4=7086kgNs=5.5Sp=0.85*soSo=8336.7.4kg结果:选钢丝绳型号6W(19)-13.5-155-Ⅰ钢丝绳破断拉力So=11500Kg钢丝绳直径 ds=13.5mm卷筒计算直径 Dj=el*ds=25×13.5=337.5mmel=25取标准卷筒系列 Dj=400mm Djs=400+13.5=413.5mm(3)电动机的选择按静功率初选电动机Nj=Qq*v/6120*Л=5102×19.7/6120×0.9=18.24kwЛ=0.9电动机额定功率 Ne≥kg*Nj (考虑惯性力的影响kg=0.8)=0.8×18.24=14.6kw选用电机型号:YZR180L-6(25%)电机额定功率:Ne=17kw电机转速: nz=946rpm(4)减速机的选择计算减速机速比:i=3.14*nz*Djs/a*v=31.53取标准速比i=31.5v1= nz*3.14* Djs/a*i=9.13△ =[( v1-v)/v]*100%=0.1%<10%起升速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.05×26=27.3kwΨhs=1.05强度校核按输出扭矩Tmax=S×Djs=2637.6×0.5175=1318.8kg.m(考虑动力系数的影响ΨII=1.45)(考虑动力系数的影响ΨII=1.45)Tmax=1912.3kg.m最大径向力校核强度Rmax=(2s+Njt)/2=3202.5kg(考虑动力系数的影响ΨII=1.45)Rmax=4644kg减速机型号:ZQ500 速比:31.5(I=31.5时减速机容许输入功率29kw输出轴容许最大扭矩5950kgm最大径向载荷9250kg)验算合格(5)制动器的选择支持载荷所需的制动力矩MzMz=ns*Qq*Djs*Л/2a*i=1.75×5102×0.5175×0.9/(2×4×31.5)=21.2kg.m=212N.m≤Mez(Mez取800N.m)Ns=1.75 Л=0.9Mez----制动器额定制动力矩制动器型号:YWZ-200 制动力矩:1×800 N.m三、小车运行机构计算(1)主要参数起升载荷Qq=20468kg小车自重G=7598kg车轮直径D=35cm轴承直径d=10cm电机数目m=1运行速度V=44.2m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=384.9kgKf=1.6 Kp=0.002 u=0.05 f=0.02 d=10 D=35Pm max=(2u+df)/D=240.6kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=56.1kgKp=0.002Pj=Pm max+Pp=441kg(3)满载运行时电机静功率Nj=Pj*v/6120*Л=441×44.2/6120×0.9=3.54kw由于起动加速过程惯性力的影响,电动机的应选功率为:N=Kg*Nj=1.1×3.54=3.89kw(Kg=1.1)-6 (25%)选用电动机型号:YZR132M2电机额定功率Ne=4kw电机转速 nz=900ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=22.38取标准速比i=22.4v1= nz*3.14* D/i=44.16rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×4=5.26kwG/(G+Qq)=7598/(7598+20648)=0.27<0.3查取修正系数ξ=0.94按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×4/900×22.4×0.9=200.9kgm选用减速机型号:ZSC-400 速比:22.4(i=22.4时减速机容许输入功率2.8kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-184.5×0.35×0.9/(2×22.4)=-1.297kgPjs=Pp-Pm min=-184.5kgGD2=0.28kgm2 v=0.74m/sec n=900 tz取5secMz=-1.297+3.13=1.84kgm=18.4n.m选用一台制动器选用制动器型号:YWZ-200/25 制动力矩:200N.m三、大车运行机构计算机构按跨度分为两种,跨度≤22.5m为第一种,≥22.5m为第二种.参数按≥22.5m时取(1)主要参数起升载荷Qq=20468kg小车自重G=40329kg车轮直径D=60cm轴承直径d=10cm电机数目m=2运行速度V=75.27m/min(2)阻力的计算摩擦阻力Pm max=(Qq+G)×(2u+df)/D×Kf (代入相应数值)=547.2kgKf=1.5 u=0.08 f=0.02Pm max=(2u+df)/D=364.8kg坡度阻力Pp=(Qq+G)×Kp (代入相应数值)=60.8kgKp=0.001Pj=Pm max+Pp=608kg(3)满载运行时一个电机静功率Nj=Pj*v/6120*Л=4.15kw由于起动加速过程惯性力的影响,一个电动机的应选功率为:N=Kg*Nj=1.5×4.15=6.23kw (Kg=1.5)选用电动机型号:YZR160M-6 (25%)1电机额定功率Ne=6.3kw电机转速 nz=921ypm(4)减速机的计算速比计算:i=3.14*nz*D/v=23.05v1= nz*3.14* D/i=75.28rpm△ =[( v1-v)/v]*100%=0.1%<10%运行速度验算在误差范围内按疲劳计算减速机Nhs=Ψhs*Ne25=1.4ξ×6.3=10.32kwG/(G+Qq)=40329/(40329+20648)=0.66查取修正系数ξ=1.17按强度计算减速机输出轴上的最大扭矩Mmax=Ψhs*Me25*i*Л=2.3×975×6.3/921×23.05×0.9=318.2kgm选用减速机型号:ZQ-350 速比:23.05(i=23.05时减速机容许输入功率7.2kw)验算合格(5)制动器的选择所选制动器应使起重机在满载、下坡情况下停车所需制动力矩Mz=Ms+1/tz[1.2*GD*n*m/375+0.975(Qq+G)v2/n]Ms=pjs*D*Л/2i=-304×0.6/(2×23.05)=-3.56kgPjs=Pp-Pm min=-304kgGD2=0.48kgm2 v=1.25m/sec n=921 tz取5secMz=-3.56+18.8=15.2kgm=152n.m选用一台制动器选用制动器型号:YWZ-200 制动力矩:2×200N.m。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

起重机小车设计计算1.小车横梁设计计算

P

1 P

2

P

3

P

4hPVYz

1╒ 2╒ 3╒ 4╒

1╘ 2╘ 3╘ 4╘

图1 小车横梁尺寸图

额定起重量:Q=500 000N

小车横梁截面惯性矩:I

1=I

4

=3、96×108mm4

I 2=I

3

=7、32×108mm4

小车横梁截面中性轴以上截面静矩:S

1=S

4

=1、26×106mm3

S 2=S

3=

1、73×106mm3

材料弹性模量:E=2、1×105N/mm2

y 2=y

3

=329mm 滑轮组倍率:m=5

P=P

1=P

2

=P

3

=P

4

=)1

(

m

2

05

.1

-

m

Q=2、1×105N

M 2=M

3

=Pa=1、89×108N、mm

σ

max =σ

2

=σ

3

=y

2

M=84、95MPa≤[σ

1

]=140MPa

τ

1=τ

4

=t

I

S

P

.

2

.

1

1

=20、9MPa≤[τ

I

]=

3

]

[

1

σ

=80MPa

τ

2=τ

3

=t.

2

.

1

2

I

S

P

=15、47MPa≤[τ

I

]=

3

]

[

1

σ

=80MPa

发生应力集中得截面应力:σ

b2=σ

b3

=

1

2

.

2t d

p

=

1

3

.

2t d

P

=54、69MPa≤

[σ

S

/4]=[235/4]=58、75MPa

刚度符合要求。

2.小车端梁设计计算

图2 小车端梁尺寸图

G X =20 000N G

X

─小车自重得1/2(t)

小车端梁截面惯性矩:I

1=2、1×107mm4; I

2

=2、1×108mm4; I

3

=3、32×108mm4; I

5

=2、

09×108mm4; I

6

=9、07×106mm4

y 2=174mm; y

3

=222mm; y

5

=174mm

小车端梁截面静矩:S

1=1、88×105mm3; S

2

=8、27×105mm3; S

3

=1、24×106mm3; S

5

=8、

27×105mm3; S

6

=1、1×105mm3

R 3=

m

Q

2

05

.1

=52500N

R 5=

m

Q

m

2

)1

(

05

.1⨯

-

⨯

=210 000N

R 1=

2

X

G

+

b

a

b

R

-

3

+

b

c

a

b

R

-

-

5

=104 028N

R 6=

2

X

G

+

b

a

R

3

+

b

c

a

R

+

5

=104 972N

M 2=

21

b

R-)

(

2

3

a

R b-=34 699 000N、mm

M

3

=R、a=18 725 040N、mm

M 5=R

6

(b-a-c)=40 204 276N、mm

σ

2=

2

2

2y

I

M

=28、8MPa≤[σ

1

]=140MPa

σ

3=

3

3

3y

I

M

=12、5MPa≤[σ

1

]=140MPa

σ

5=

5

5

5y

I

M

=33、5MPa≤[σ

1

]=140MPa

τ

1=

.t

2

.

1

1

1

I

S

R

=29、1MPa≤[τ

T

]=

3

]

[

1

σ

=80MPa

τ

2=

.t

2

.

2

2

2

I

S

R

=2、46MPa≤[τ

T

]=

3

]

[

1

σ

=80MPa

τ

3=

t.

2

.

3

3

3

I

S

R

=6、15MPa≤[τ

T

]=

3

]

[

1

σ

=80MPa

τ

5=

t.

2

.

5

5

5

I

S

R

=25、96MPa≤[τ

T

]=

3

]

[

1

σ

=80MPa

τ

6=

t.

2

.

6

6

6

I

S

R

=39、78MPa≤[τ

T

]=

3

]

[

1

σ

=80MPa

小车端梁计算符合要求。

起重机大车设计计算1.主梁得设计计算

图3 主梁示意图

大车轮距:K=(

71~5

1

)L=3、64~5、1m; 取K=4m 主梁高度:H=

20

L

=1、275m(理论值); 取H=1、28m 端梁高度:H 0=(0、4~0、6)H=0、51~0、77m 取H 0=0、75m

桥架端部梯形高度:C=(

101~5

1

)L=2、55~5、1m 取C=3m 确定主梁截面尺寸:a 、腹板厚度 δ=8mm; b 、盖板厚度 δ1=16mm c 、内壁间距:b ≥

3H =0、43m 且b ≥50

L

=0、51m;取b=0、55m 上下盖板得宽度:B=b+2(δ+20)=606mm h=H-2δ1=1248mm h/δ=156>70

所以 h 0=H 0-2δ1=718mm

为了保持腹板得稳定性,当h/δ>70时,便需要在主梁腹板内布置一些垂直得横

向大加劲板。

在靠近端梁处两块加劲板得距离a ,≈h=1280mm,取a ,

=1300mm,而跨中为a=(1、5~2)h,且a ≤2、2m,所以取a=2、2m 。

为了使小车得轮压更直接地传到腹板上去,并进一步增加腹板得局部稳定性,在大加劲板之间腹板受压缩区域之内,增设一些垂直得小加劲板,其高度约为h/3,

两个小加劲板得间距:a 、主梁端部小加劲板得间距:a 1,

=2

a ,

=650mm; b 、主梁中部

小加劲板得间距:a

1=

2

a

=1100mm

加劲板得厚度查表取得k=4mm。